Formlabsは、これまで革新的な3Dプリント製品で実現してきた使いやすさと直感的なワークフローを、造形設定にも反映することを目指しています。無償の造形準備ソフトウェアPreFormの最新バージョンでは、ユーザーにご利用いただけるツールを拡張し、プリントの高速化や成功率の向上、そして後処理作業の簡素化など、これまでのプリント体験をさらにアップデートするものとなっています。

最新のPreFormアップデートで、新たな造形設定機能が加わりました。SLS(粉末焼結積層造形)方式3Dプリンタ Fuseシリーズ向けのパーツケージ機能は、ジョブの成功率やバッチ生産量、小型パーツや繊細なパーツの後処理時の追跡性を向上します。SLS 3DプリンタのFuseシリーズも、SLA光造形3DプリンタのFormシリーズも、パーツの中を空洞にしたり水抜き穴を追加したりすることで材料の使用量が減り、造形時間や材料コストの削減が可能です。

また、最新のModel Manipulation(モデル編集)機能であるテクスチャの追加やラベリング機能により、造形品の表面を直接編集が可能になります。テクスチャ付けは造形品の表面にテクスチャや模様を加えることができ、射出成形で作る実製品用部品に匹敵する表面品質を実現します。ラベリングは後処理から納品に至るまでの工程で造形品を追跡しやすくするもので、ワークフローをさらに合理化することができます。

製品デモ:Form 4LとForm 4BL

かつてないスピード、精度、信頼性を実現したForm 4LとForm 4BLで、生産性やイノベーションを新たなレベルへと引き上げる方法をご紹介します。

造形準備の新機能

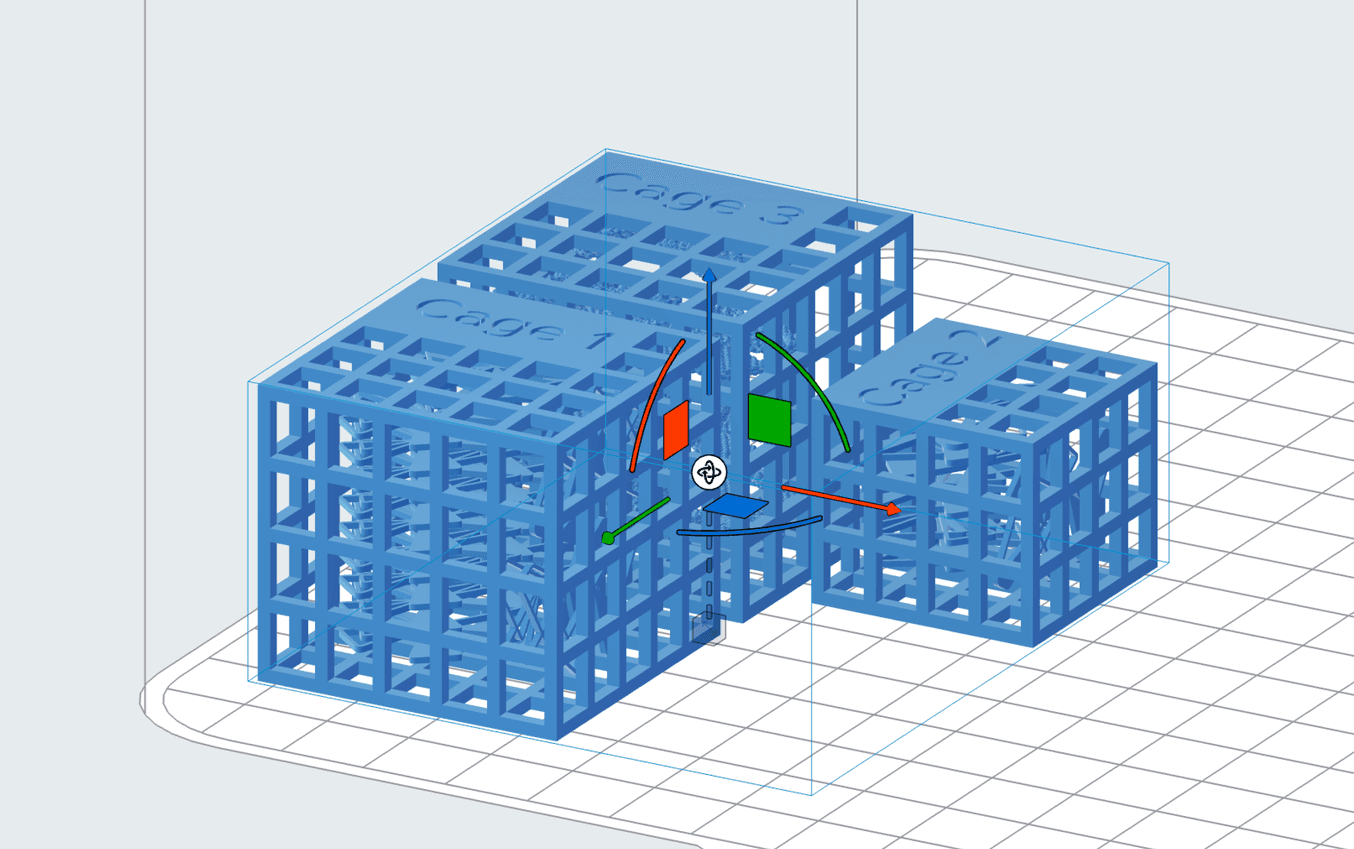

SLSのパーツケージ機能で造形品を管理

SLSで3Dプリントした小型パーツや繊細なパーツの後処理は、集中力や通常より高度なケアが求められることから、時間も手間もかかる作業です。新しく追加されたパーツケージ機能を使うことで、小型品の後処理をバッチ化し、造形品を一つずつ処理する時間を削減できます。シフターにかけたりブラスト処理を行うときは、造形品をケージに入れたまま、プライヤー(ペンチ)やDremel(ドレメル)を使ってパウダーをふるい落とすことができます。壊れやすいパーツの場合は、パーツケージ内に造形品を入れておくことで、他の造形品と一緒に粉末除去を行う際に損傷を防ぐことができます。

パーツケージを使うことで後処理作業を合理化でき、SLSパーツのバッチ処理をより効率的に行える。

パーツケージ機能を使う場合は、以下のことを推奨しています。

- ケージの壁の厚みを1.5mmにすると、後処理中にケージ構造が壊れることなく維持するのに十分な頑丈さが得られ、かつケージを壊す時は簡単に取り崩すことができます。プライヤー(ペンチ)やDremelを使ってケージを開けるユーザーが多いですが、1.5mmの厚みであれば手で壊すことができます。ケージを壊す時は、保護メガネやゴーグルなどを必ず着用してください。

- ケージを生成する時は、造形品がケージから滑り出るのを防ぐため、ケージのバー同士の間隔(ケージの隙間のサイズ)が造形品と同じまたはそれ以下になるように設計してください。ただし、隙間が大きいと、使用するパウダーが少なくすみ粉末除去も簡単になります。

SLSで造形品の後処理を高度化する方法については、高度な後処理方法に関するウェビナーをご覧ください。

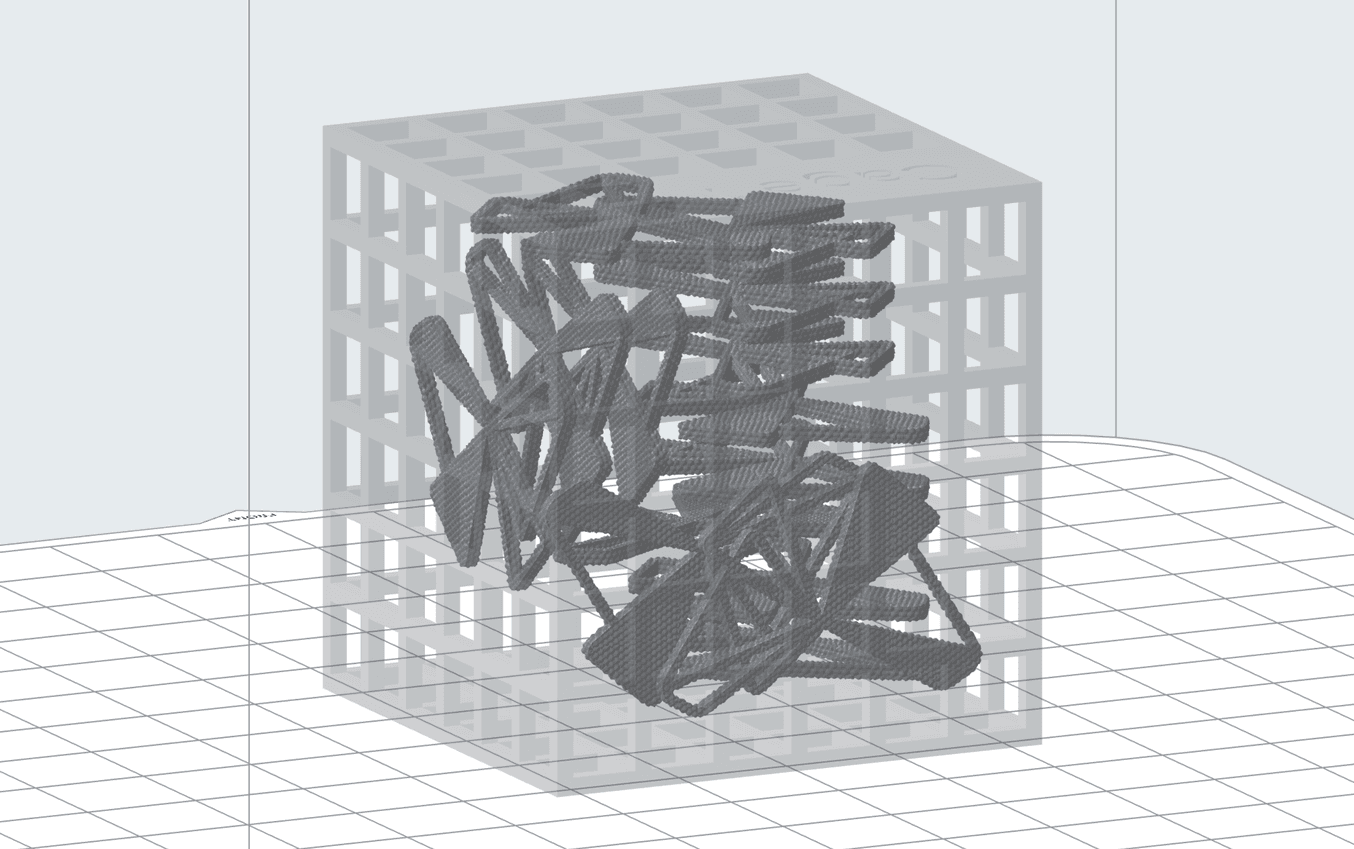

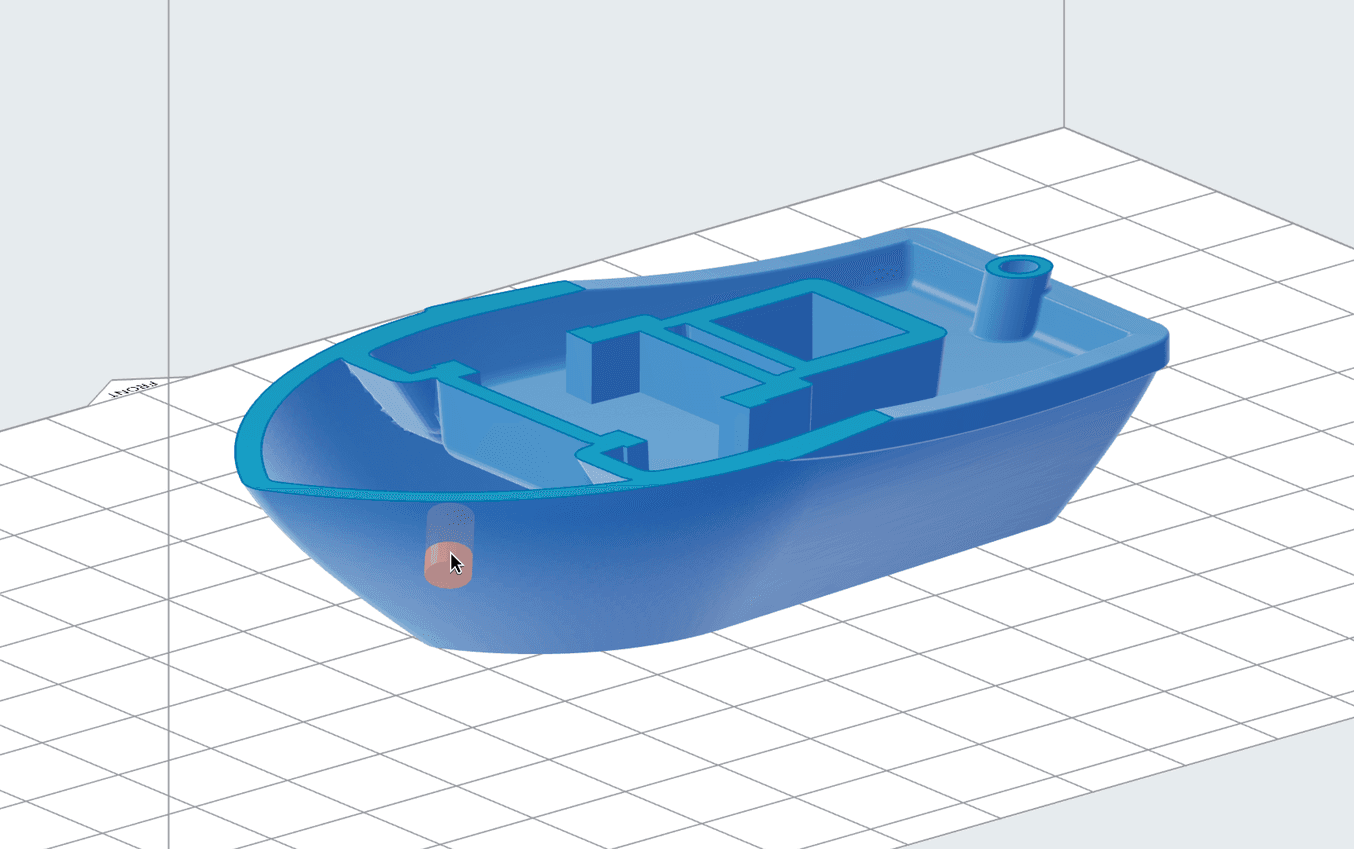

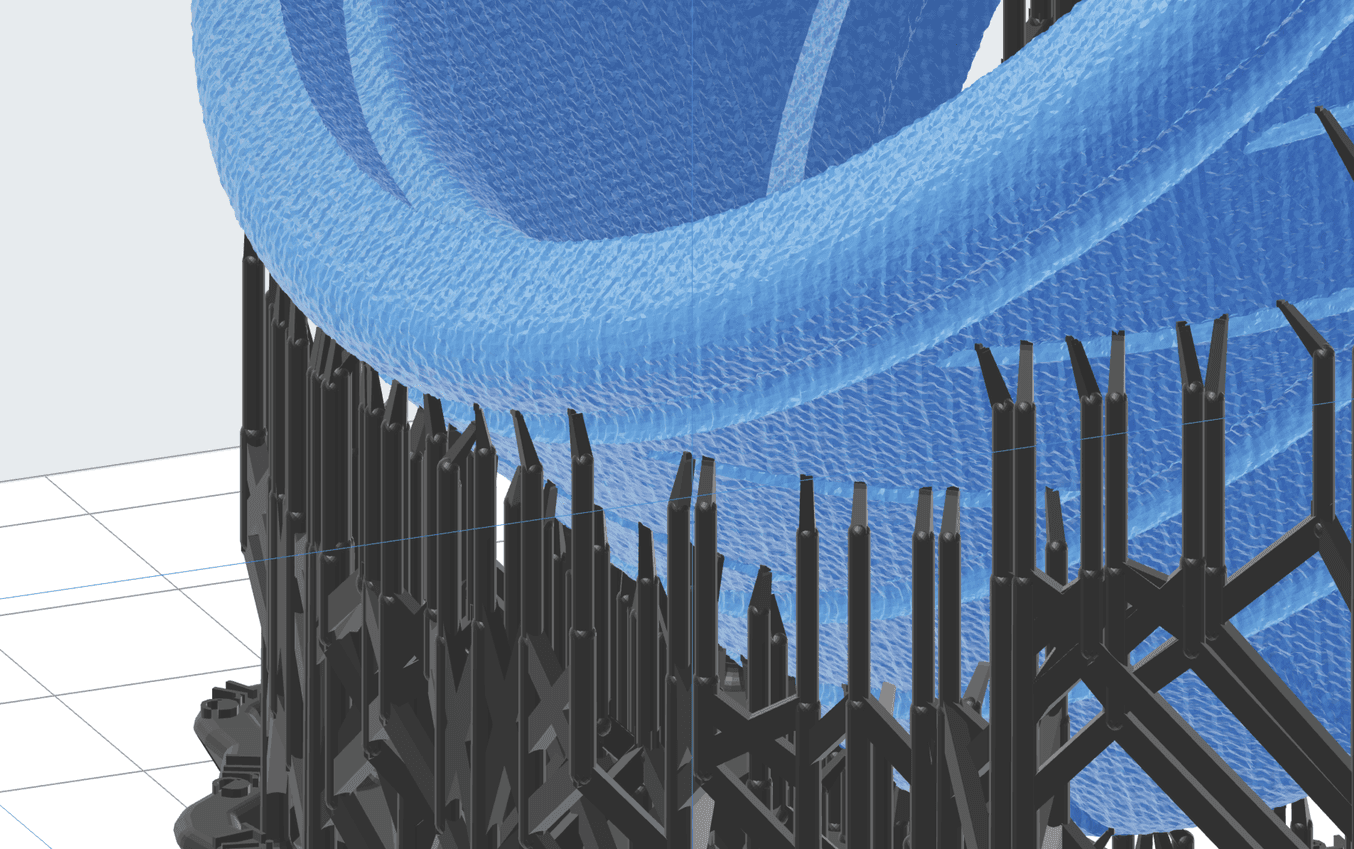

パーツの空洞化や水抜き穴の追加でSLA光造形の材料使用量を削減

モデルの中を空洞にすると、内側にキャビティができ、プリントに必要な材料量が少なくすみます。ただし、空洞のあるパーツは空洞のないパーツに比べて強度が劣るため、この処置は機能部品以外の造形品に対して行うことを推奨しています。また、空洞を作る時は、同時に「穴あけ」機能を使ってモデルに水抜き穴を追加することを強くお勧めしています。こうすることでレジンが空洞内に囚われることなく外に流れ出るようになり、プリント失敗を防ぐことができるためです。

PreFormで空洞モデルに水抜き穴を追加することで、レジンを外に排出しプリント失敗のリスクを低減。

水抜き穴は、空洞モデルから材料が適切に排出されるようにするとともに、液体レジンが溜まってしまう可能性のある場所を指す「カップ」が出来てしまった場合にも使えます。PreFormは、カップになりそうな場所を検出すると、その箇所を黄色でハイライトすることでユーザーに警告します。

プリントを成功させるためには、モデルに空洞や水抜き穴を追加するときに考慮すべき点がいくつかあります。

- 壁の厚みを薄くし過ぎると、プリント失敗につながる可能性があります。

- SLA光造形で空洞モデルを製作する時は、水抜き穴の追加が強く推奨されます。SLA光造形で空洞モデルをプリントする時は、水抜きを穴を追加しないとレジンが空洞内に溜まり、プリントが失敗する可能性があります。

- レジンが重力で自然と排出されるよう、水抜き穴はパーツの底部に設置してください。

- 設置する水抜き穴の数が多過ぎると、パーツの構造的な完全性が失われ、プリント失敗につながる可能性があります。

新しいモデル編集機能

テクスチャの追加

今年2月、Formlabsは、3Dプリントモデルの表面にテクスチャや模様を追加できる無料のWebツール Formlabs Texture Engine(Formlabsテクスチャエンジン)をリリースしました。最新のアップデートによってこのツールがPreFormに統合され、テクスチャの追加や模様付けをPreForm上で直接行えるようになりました。

PreForm上で直接モデルにテクスチャや模様を追加できるようになることで、造形品の見た目や手触りをカスタマイズ可能に。

テクスチャを追加することで造形品の見た目や手触りが変わり、希望の表面仕上げをカスタムで作ることができます。様々な模様やテクスチャ、カスタマイズや設定変更などをお試しになり、お客様の用途に最適な設定を探してみてください。ただし、パワフルなツールが統合されたことで、複雑なテクスチャを追加するとPreFormのパフォーマンス速度がやや低下する場合があります。あらかじめご了承ください。

ラベリング

パーツのカスタマイズ性や追跡性の向上を目的にパーツにラベル付けを行いたいと考えるユーザーはこれまで、PreFormでセットアップする前の設計段階でモデルにラベル情報を追加する必要がありました。それが今回のアップデートにより、PreForm上でモデルの任意の場所にラベルを追加できるようになります。

ラベルは、モデル上にエンボスまたはデボス加工の形で追加されます。ユーザーはラベルのサイズ変更、モデルへの配置、エンボス・デボス加工の深さの制御などが行えます。

ラベルを追加することでパーツの追跡が容易になり、作業工程の合理化や効率性の向上につながる。

ヘルスケア用途では、ラベル付けをすることでモデルの状態から後処理、表面処理の全てでパーツを追跡し、患者様一人ひとりに合わせてカスタマイズしたパーツを適切な患者様に間違いなく届けることができます。しかし、ラベル付けによるメリットが得られるのはヘルスケア業界だけではありません。数々の業界でコミュニケーションミスによる混乱を避け、効率アップを図ることができます。

シリアル番号や顧客名、その他関連する情報をラベル付けすることで高度にカスタマイズし、生産プロセス全体でパーツの管理や識別を容易にします。書類の入れ違いやメッセージの伝達、ワークフローの中断などに後から対処するより、あらかじめパーツにラベルをつけておくことでミスが発生するリスクを防ぎ、後処理工程を可能な限り効率化できます。

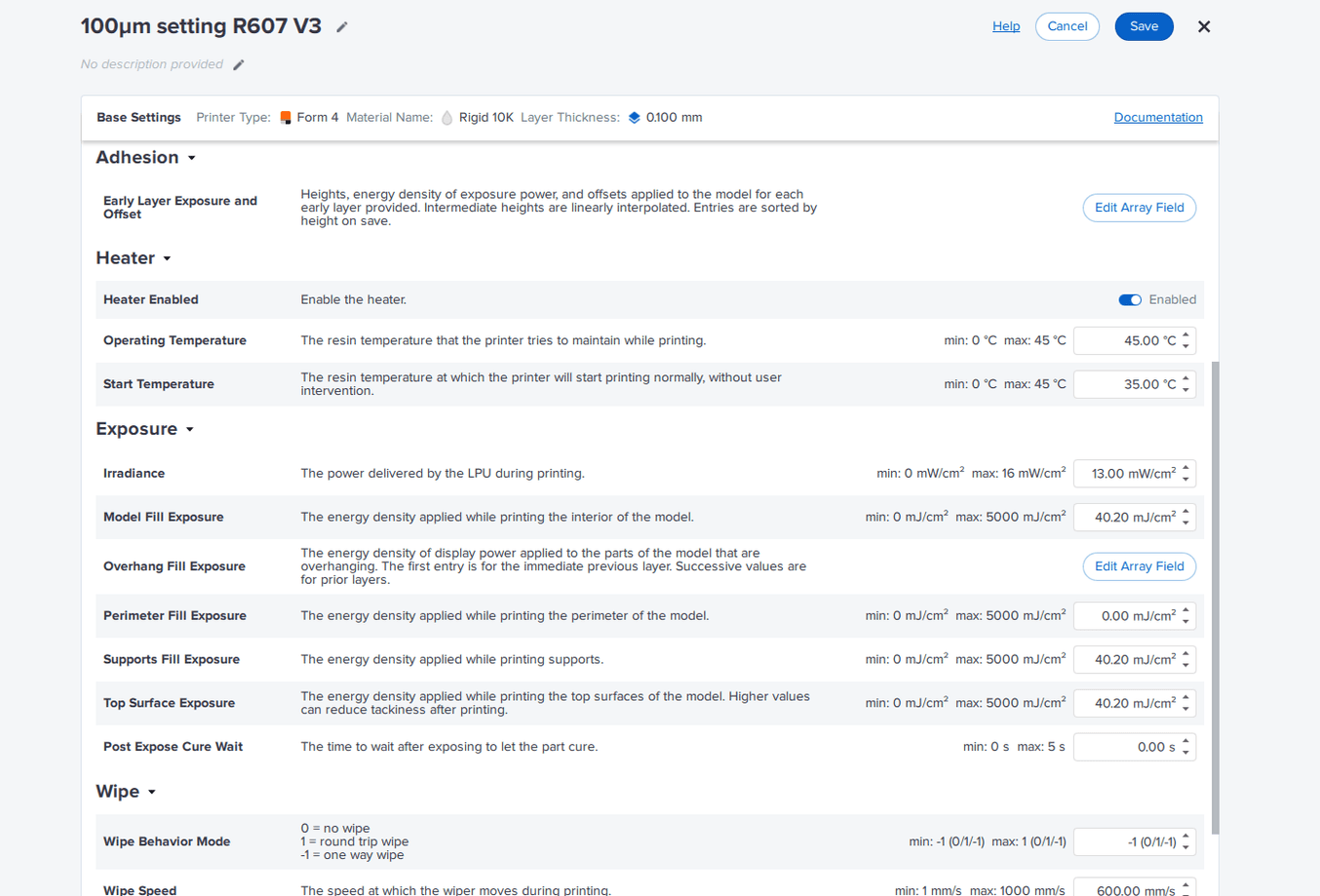

PreForm設定エディタ

PreForm設定エディタは、ユーザーがプリントのパラメータを細かく調整できる機能です。カスタマイズしたプロファイルを保存しておき、今後のプリントで繰り返し使用したり、他のユーザーと共有することもできます。

「本当にたくさんのオプションがあり、造形品の様々な場所に設定を追加できるのは嬉しいですね。造形品の内側と外側で硬化具合を変えたり、サポート材の硬化具合だけを変えることもできるので、私たちにとっては大きなアドバンテージになります」

Poly-Med 材料科学・技術部門マネージャー、Aaron Vaughn氏

PreForm設定エディタにより、ユーザーが造形品を細かく制御できるように。

「この設定エディタで様々な可能性が広がり、プリンタのポテンシャルを最大限に発揮できます」

restor3D アディティブマニュファクチャリング技術士、Perry Derenoncourt氏

Open Material Mode(OMM)を使った造形をする場合は、PreForm設定エディタによりサードパーティ製レジンやカスタムレジンのパラメータ開発を行うことも可能です。一方、Formlabsレジンを使った造形の場合は、積層ピッチや露光時間をはじめとする様々なパラメータを、これまでより詳細に制御できます。利用可能な造形設定のパラメータ一覧は、こちらからご確認いただけます。

Open Material Modeの詳細や、医療器具メーカーによるPreForm設定エディタの活用方法をご覧ください。

新機能を使ってみる

無料で使用できるPreFormは、3Dプリントモデルの造形準備をわずか数分で、自動で行えるソフトウェアです。今回追加された新機能により、モデルのカスタマイズ性やワークフローの効率性がさらに向上し、これまでより低コストで理想のパーツを製作できるようになりました。さらに、人気のCADソフトウェアとの統合およびパートナーシップにより、モデルの設計からプリントの実行までを、効率的・直感的なワークフローで合理化します。

新機能の利用を開始するには、既にPreFormをご利用中のお客様はPreForm上のHelp(ヘルプ)メニューからCheck for Updates(アップデートを確認)をクリックしてください。これからPreFormをご利用になるお客様は、以下からPreFormを無料でダウンロードいただけます。