速い、安い、高品質。製造業において昔からスピードと品質を低コストで達成する方法が模索されてきましたが、その3つすべてを達成するのは不可能というのが一般的な認識になっています。プラスチック部品を製造する場合、サイクルタイムが短く、強度の高い材料が使用でき、製造単価が安いという3つの点で、最適な方法として射出成形を挙げる方が多いでしょう。しかし、最近の3Dプリントにおける技術革新を考慮しても、いまだにそうと言えるでしょうか?

2024年4月、FormlabsはForm 4と射出成形機の比較検証を行い、3Dプリントがいかに進歩してきたかを解説し、スピードと品質を低コストで実現するという点において、3Dプリントが射出成形に劣らず、時にはその能力を上回ることがある可能性を示しました。その動画のコメント欄には、様々な疑問が寄せられました。そして今回、Form 4の4.6倍もの造形面積を持つForm 4Lのリリースに伴い、Form 4 Resin Mixer用ラッチの製作でもう一度検証することにしました。2台のForm 4L(MSLA(マスク式光造形方式)3Dプリンタ)と射出成形機を比較することで、Form 4シリーズ3Dプリンタの驚異的なスピードが、従来の射出成形を凌駕できる可能性があることを証明するべく、検証に着手しました。

以下では、実製品用部品の製作にかかるコスト、時間、機械的特性を詳しく解説し、視聴者からの3Dプリント製部品に関する同様の質問にお答えします。

Form 4 Resin Mixer用ラッチの製作

製造プロセス:射出成形 vs. 3Dプリント

Form 4 Resin Mixer用ラッチは、Formlabs Form 4シリーズプリンタのレジンタンクに取り付けて造形中にタンク内のレジンを均質に保ち、材料性能を向上させるアクセサリForm 4 Resin Mixerの構成部品です。このテストでは、2種類の生産オペレーションで1,000個の実製品用部品の製作にかかる時間を計測しました。一つは射出成形を利用する実際の受託業者製造業者にて行われたオペレーション、もう一つは2台の大容量光造形プリンタForm 4Lです。

ミキサーラッチは、Resin MixerをForm 4の所定の位置に固定する。

射出成形については、タンク、カートリッジ、ミキサーなど、複数世代のFormlabs製3Dプリンタの部品を生産してきた台湾の委託製造業者にご協力いただきました。この検証で使用した2つ割の金型は、Form 4 Resin Mixer用ラッチの量産で実際に使用されているものです。

委託製造業者の射出成形機は、10平方メートルの床面積を占める。

比較対象となる3Dプリントには、広い造形面積と高速なプリントスピードで高スループット生産にも対応できるよう設計された大容量3DプリンタForm 4Lを2台使用しました。このセットアップには、後処理用にForm Wash LとForm Cure Lが1台ずつ含まれます。材料には、マットですぐに提示可能な部品を製作できる、硬くて丈夫なスタンダード材料のBlackレジン を使用しました。

Form 4Lの生産セットアップ

3Dプリントのセットアップは、以下の機材を全て含めた場合の占有面積が約3平方メートルです。

- Form 4L x2

- レジンポンプ x2

- Blackレジン 5Lコンテナ x2

- Form Wash L x1

- Form Cure L x1

実際の射出成形環境では、各サイクルの所要時間は50秒、生産部品数は2点です。キャビティの数が多い金型を使用することで1サイクルあたりの生産数を増やしたり、プロセスを変更することでサイクルタイムを短縮したりして生産速度を上げること可能ですが、今回は委託製造業者とFormlabsが生産ニーズに最適だと判断したプロセスを採用しました。後述しますが、この部品の生産量が約13,000個を超えると、射出成形の方が製造方法として安価になります。

Form 4Lでは、1回のプリントジョブで78個の部品をプリントしました。つまり、1,000個の部品を生産するために13回のプリントジョブを実行したことになります。Form 4シリーズプリンタに採用されている独自のLow Force Display™プリントテクノロジーが高速プリントを可能にし、さらにPreForm設定エディタで造形設定を調整することでさらなる高速化を実現しました。積層ピッチ150μmのカスタム造形設定により、プリント完了に必要なレイヤー数を減らし、さらに光源の照射量と露光量を増やすことで各層に必要な時間を短縮しました。PreForm設定エディタの使用方法はこちらをご覧ください。

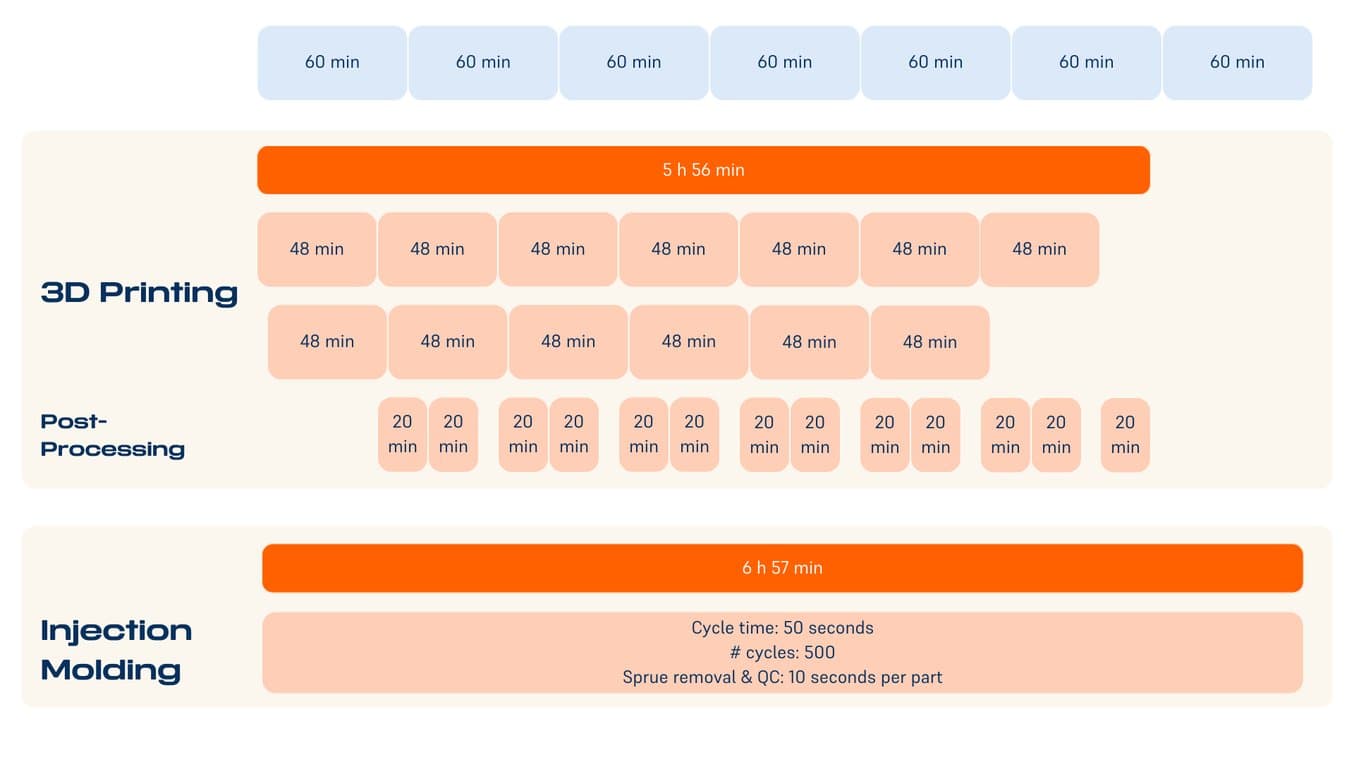

生産時間

| 射出成形 | 3Dプリント | |

|---|---|---|

| サイクル/プリントあたりの生産点数 | 2 | 78 |

| サイクル/プリントあたりの時間 | 50秒 | 48分 |

| サイクル数/プリント回数 | 500 | 13 |

| 部品合計 | 1,000 | 1,014 |

| 合計時間 | 6時間59分 | 5時間56分 |

射出成形部品と3Dプリント部品は、どちらも後処理が必要です。射出成形部品にはスプルーやランナーの除去が、光造形品には洗浄、二次硬化、そしてサポート材の除去が必要になります。どちらの場合も、後処理は生産工程内でオペレーターが行うため、後処理によって生産時間が延長されるのは最終サイクルのみになります。

製作期間の比較:6週間 vs. 当日

今回の直接対決では製造時間のみに焦点を当てていますが、実際の製造タイムラインでは、もちろん射出成形用の金型製作から始まります。このサイズと複雑さの金型製作には通常数週間かかり、それを短縮するには2~3倍の割増料金を支払う必要があります。設計の最終決定から完成品が納品されるまで、製造性を考慮した設計や切削、製作、加工を考慮に入れると、一般的な金型製作期間は4~6週間です。

対照的に、3Dプリントでは金型が不要なため、追加コストなしで部品を即日プリントできます。3Dプリントでは、射出成形で金型の設計が最終決定される前に、実際の部品の生産が完了できるのです。

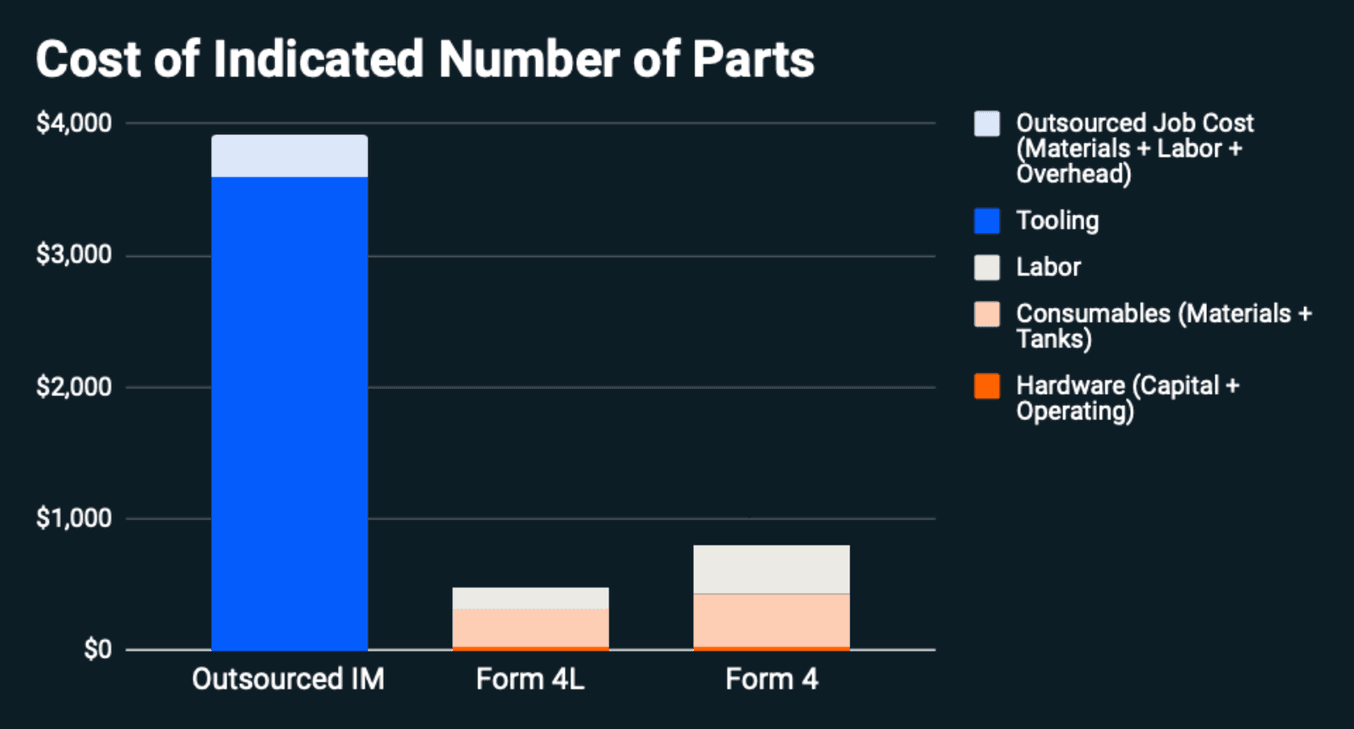

製造単価の内訳:85%のコスト削減

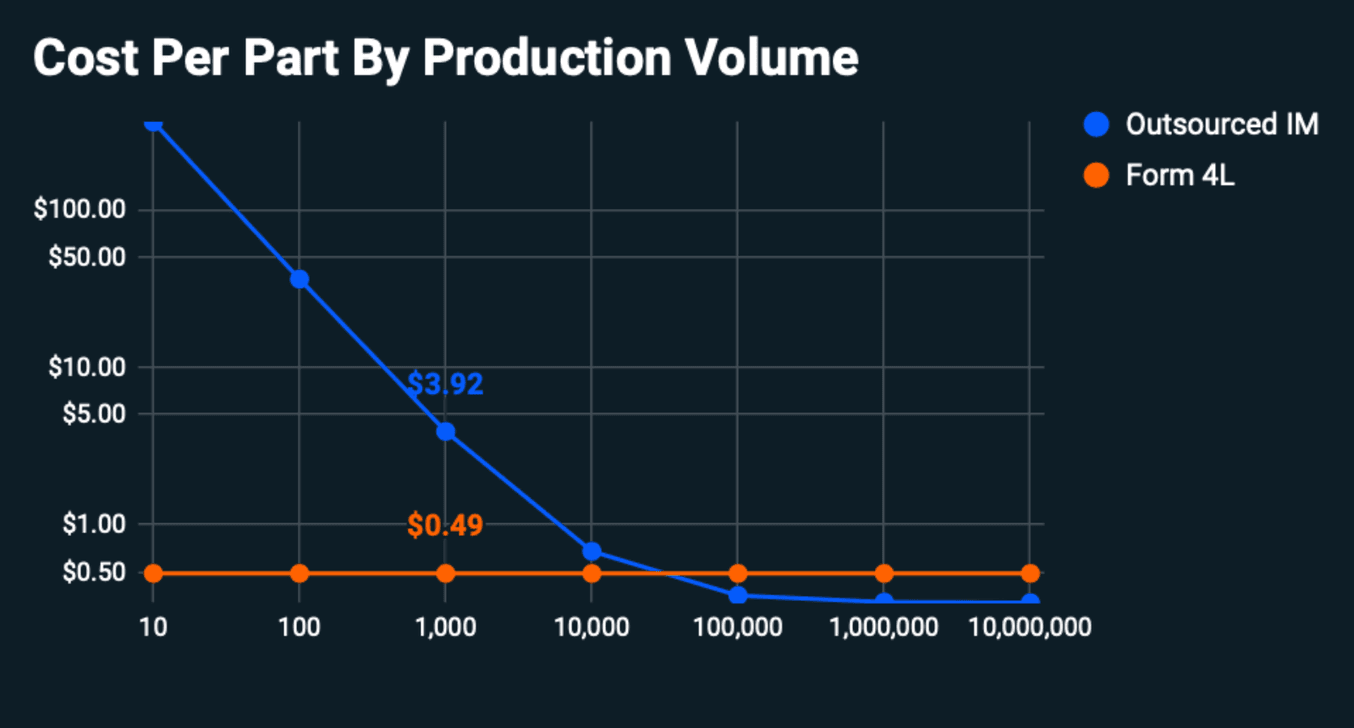

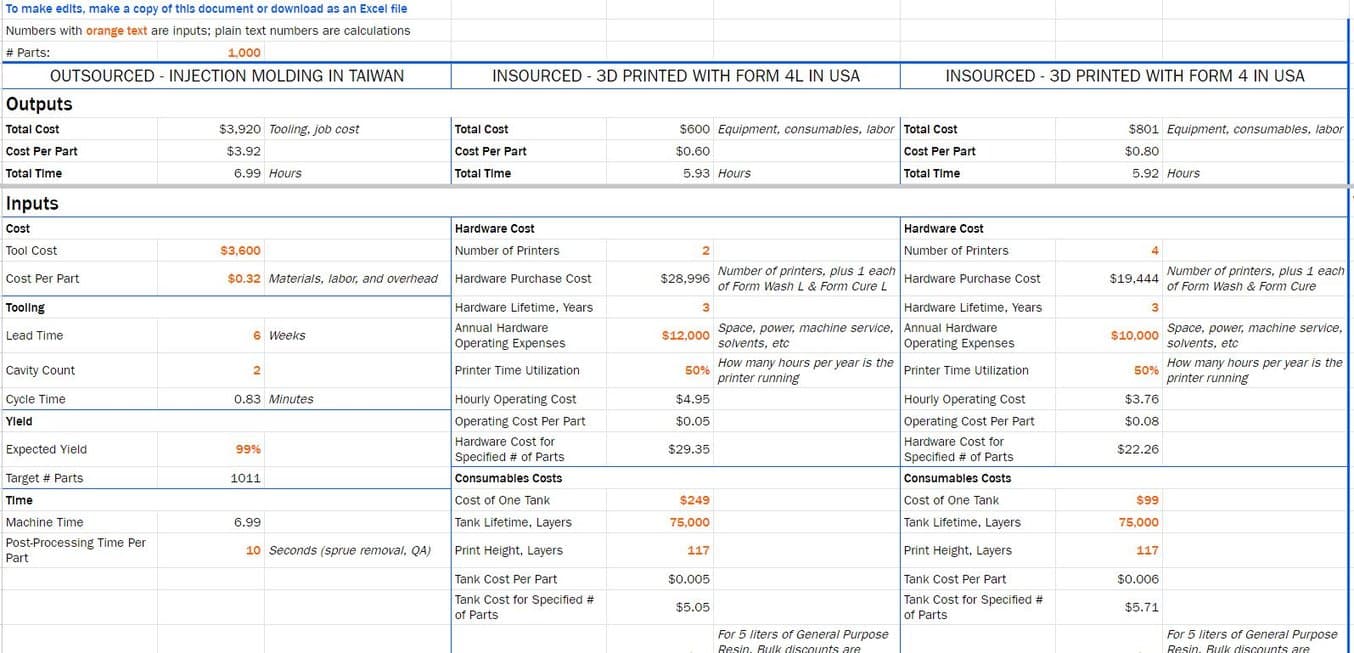

金型レスの3Dプリントは、少数の部品を安価に生産する方法として確立されています。この定評は今回の検証でも証明され、1,000個の部品を生産する場合、3Dプリントのコストは射出成形より85%も低くなります。数値を分析した結果、両手法の損益分岐点は13,050個であることがわかりました。

1,000個の部品を外注の射出成形で製造すると3,920ドルかかるが、Form 4Lを使った社内3Dプリントではわずか600ドル。

単位数量に応じた製造単価。最大13,050個までは3Dプリントの方が費用対効果の高いソリューションとなる。3Dプリントによる製造単価は、レジンのまとめ買いによるボリュームディスカウントでさらに低減が可能。レジンの購入量によっては損益分岐点が40,000個を超える場合もある。

射出成形は金型への多額な先行投資が必要なため、製造単価は生産量によって大きく変動します。ミキサーラッチの成形に使用した射出成形用金型は3,600ドルでした。さらに、委託製造業者は、材料費、人件費、諸経費として部品1個あたり32セントを請求します。

一方、3Dプリントは金型製作が不要なため、生産量による製造単価の変動幅が小さく、ハードウェア、消耗品、人件費がコストの主な構成要素です。

この比較では、プリンタ購入にかかる設備投資と、設置場所、電力、メンテナンス、造形品の洗浄溶剤といった運用コストの両方を含む全体の費用を、3年間で償却するものとして算出しています。生産量が多い場合、造形単価のうちハードウェア費用が占める割合はほぼ無視できるレベルになります。

材料費について、Form 4 Resin Mixer用ラッチにはFormlabsのBlackレジンを6mL使用しました。この材料の価格は現在、5L容器で購入した場合は1Lあたり65ドルで、造形品1点あたりの材料費は40セントになります。Formlabsは垂直統合メーカーとして、最安価で1Lあたり35ドルという大幅なボリュームディスカウントを提供しているため、大量生産の場合は製造単価を最大50%削減できる可能性があります。レジンのまとめ買い価格に関する詳細や、お客様の特定の用途に応じた製造単価の内訳については、Formlabsまでお気軽にお問い合わせください。

Formlabs へのお問合せ

試作品の高速製作も、実製品用部品の製造も、どのようなニーズにもお応えします。Formlabs は専門のスペシャリスト集団として、お客様や企業のニーズを的確にサポートします。

Form 4の場合、最大のコスト要因は人件費です。Form 4の造形容積はForm 4Lより小さいため、1回のプリントジョブあたり造形点数が半分となり、目標生産点数に達するには2倍以上のプリントジョブが必要になります。その結果、オペレーターはForm 4によるプリントの準備と後処理にForm 4Lの2倍以上の時間を費やすことになり、1時間あたりの人件費もそれに応じて高くなります。私たちのモデルでは1時間あたり30ドルの人件費を想定しましたが、この金額は製造単価算出ツールで調整が可能です。

指定部品数での総コスト

| 費用カテゴリー | 射出成形(外注) | Form 4L | Form 4 |

|---|---|---|---|

| ハードウェア(設備+運用) | $0 | $29 | $22 |

| 消耗品(材料+タンク) | $0 | $408 | $409 |

| 人件費 | $0 | $163 | $370 |

| 金型製作 | $3,600 | $0 | $0 |

| 外注コスト(材料費+人件費+諸経費) | $320 | $0 | $0 |

製造単価にはいろいろな算出方法があり、今回提示する内訳はその一例です。例えば、輸送費や関税は地域によって異なるため、今回の計算からは除外しました。それらを含める場合、射出成形では上記の金額におそらく500~1,000ドルの追加費用がかかりますが、社内で3Dプリントをする場合には輸送費はかかりません。

実際に製造単価を確認

今回のユースケース向けに製造単価の算出ツールを一般公開していますので、金額を実際にご確認いただくことが可能です。

材料選択と機械的特性:実製品用途への適合性

2024年4月に公開した動画では、3Dプリント品が本格的な使用に耐えられるかどうかを疑問視する声が多く寄せられました。これまでのSLA光造形では、造形品が脆く実製品用部品には適していませんでしたが、Formlabsの新世代スタンダードレジンはPETに匹敵する強度と剛性を備えています。今回の検証でも、部品の用途に求められる強度と剛性の両方を満たしていることから、Blackレジンを選択しました。さらに、滑らかなマットブラックの色合いは、この部品に求められる外観上の要件も満たしています。

| BlackレジンV5 | PET | |

|---|---|---|

| 最大引張強さ | 54MPa | 58MPa |

| 引張弾性率 | 2500MPa | 2400MPa |

| 曲げ強さ | 91MPa | 84MPa |

| 曲げ弾性率 | 2450MPa | 2500MPa |

ラッチの設計には、剛性としなやかさのバランスが求められます。レバーとして機能するのに十分な剛性と、所定の位置にはめ込んだり外したりするための適度なしなやかさが必要なためです。Blackレジンの機械的特性は、通常使用においてこの部品に求められる物理的要件を満たしています。本材料のその他の特性については、Blackレジンのテクニカルデータシートをダウンロードしてください。

部品のラッチ動作とアンラッチ動作を数百回繰り返すサイクル試験機を製作して検証した結果、3Dプリント部品は試験終了時点でも正常に機能することが確認されました。

勝者:Form 4Lによる3Dプリント

製作期間を比較対象に含めるかどうかに関わらず、1,000個の生産を前提とした比較では、1時間、あるいは6週間の差で3Dプリントが射出成形に勝利する結果となりました。また、3Dプリントは1,000個の生産時にコストを85%削減でき、生産量が最大13,050個に達するまでは射出成形よりもコスト効率の高いソリューションになります。さらに、Blackレジンは、今回の実製品用途に求められる機械的特性を満たしています。

私たちは、3Dプリントが常に優れていると思っているわけではありません。比較結果は、設計や用途、その他多くの要因に左右されます。しかし、かつては実製品用部品として使用するには時間がかかりすぎ、高価で、低性能と考えられていた3Dプリントも、今では幅広い用途で採用可能な製造オプションとなっています。

それでもまだ疑問を払拭できない場合もあるでしょう。Formlabsでは、インタラクティブなコスト算出ツールをご用意しています。こちらをご利用いただき、3Dプリントと射出成形を比較し、製作時間、コスト、数量等のトレードオフをご確認ください。また、お客様の製造ニーズに3Dプリントがどう貢献できるのか、3Dプリントのスペシャリストへのご相談も承っております。お気軽にご相談ください。