金属製の部品は、世の中のあらゆる分野で欠かせないものであり、その強度や剛性、そして長期間使用できる耐久性により、金属部品は電化製品から建築資材、自動車のボディパネルに至るまで、様々な用途で使用されます。そして金属部品を作る方法には、成形、鋳造、接合、切削などがあります。

板金加工は、材料を削って求める形を得るのではなく板金を変形させることで意図した形状を得る製法で、ワークに大きな荷重を加えて塑性変形させ、意図した形状を得るために様々な工程が必要です。板金は曲げたり伸ばしたりすることで複雑な加工が行え、優れた強度を保ちながら最低量の材料で複雑な形状を得ることができます。

現在、部品の大量生産で最もコスト効率が高いとされる成形方法は板金加工だと言われています。工場で高度に自動化することが可能でありながら、小さな工房でも手作業で少量生産が行えます。幅広い形状が作れる技術でありながら、安定して高い品質と精度で金属部品を作ることができ、材料のロスも極めて少ないのが特徴です。そのため金属の缶から設備機器のハウジングに至るまで、私たちの身の回りのあらゆるところで板金加工で作られた部品が使われています。

本記事では板金の基礎、様々な板金加工方法、そして3Dプリント製のダイを使って低コストに板金加工を行う方法の概要をご紹介します。さらに詳しい情報や手順ごとの詳細は、ウェビナーをご視聴いただくか、技術資料をダウンロードの上、ご確認ください。

板金の基礎

板金とは、製造業で成形などに使用されるシート状の金属の薄板を指します。その厚みはホイルや箔とみなされることもあるほど薄いもので、その厚さは最大でも6mmです。厚みが6mmを超えるものは鋼板と呼ばれ、構造用鋼として使用されることもあります。板金の厚さを表す単位は通常、ミリメートルが使われますが、米国においては非線形の単位である「ゲージ」が使われ、ゲージの数字が大きくなるほど、厚みは薄くなります。

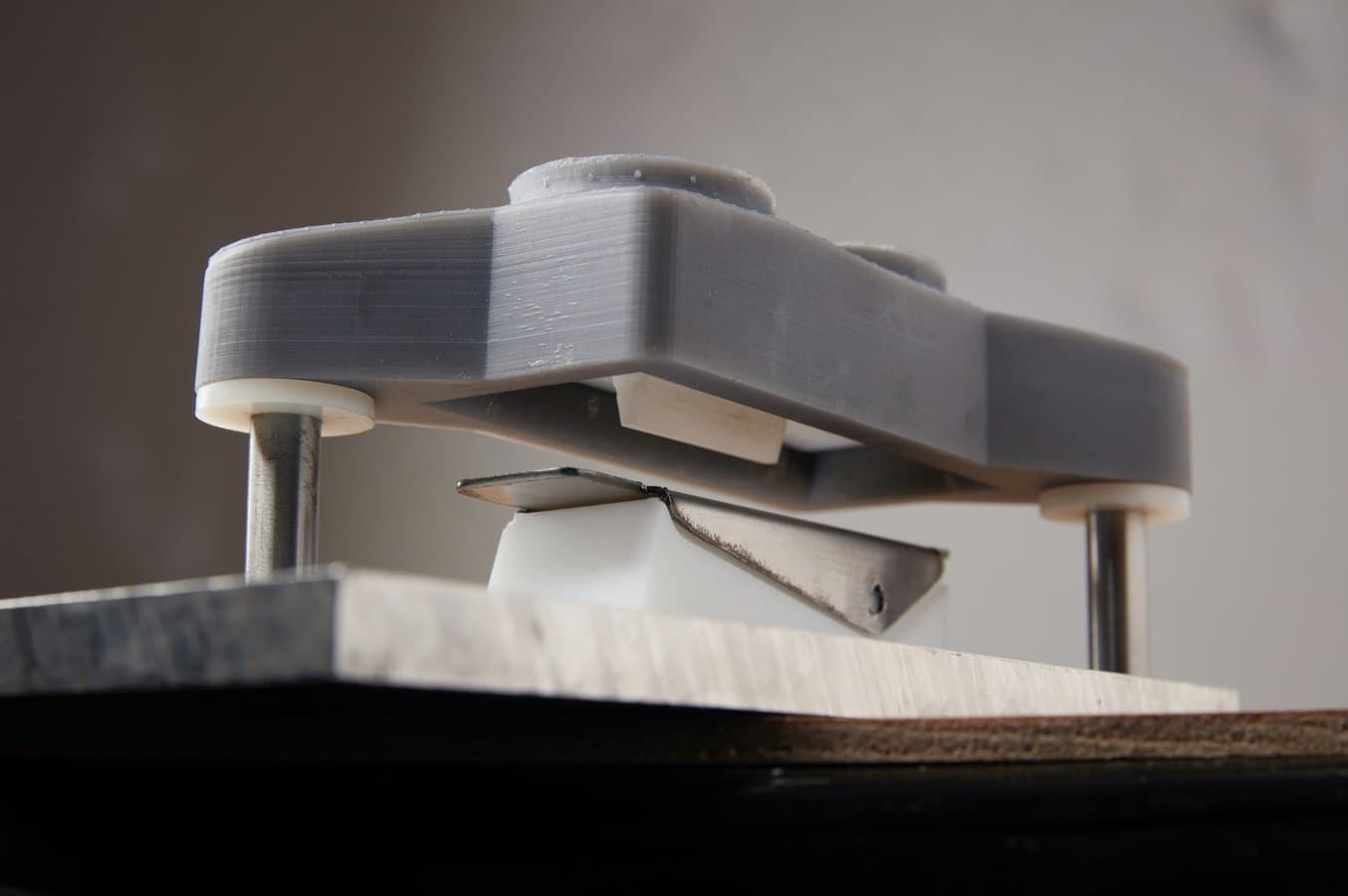

電気のこぎりのブレードガードを板金加工で成形する様子。

板金は、自動車、飛行機、鉄道車両、機械類の筐体、オフィス用品、家具、家電、コンピュータ、機械部品、飲料缶、建設現場(通気ダクトや排水溝)など、幅広い用途で使用されています。

板金は通常、重量以上に耐久性が重視される用途に使用され、例えば船舶や圧力容器、タービンなどの大型構造部品で使用されます。

板金に加工できる金属としては、アルミ、鋼、真鍮、すず、銅、ニッケル、チタンなどがあり、装飾用には金、銀、プラチナなど、実に多彩な金属が使用できます。

板金は通常ロール状になっており、用途に応じて様々な形状に切断したり曲げたりすることができます。

板金加工の概要

板金加工には、プレス機や型抜き機などによる曲げ、切断、引き抜き、伸ばしなどの加工があります。成形はプレスで行うことが多く、上型と下型と呼ばれる2つのダイでプレスすることで成形を行います。

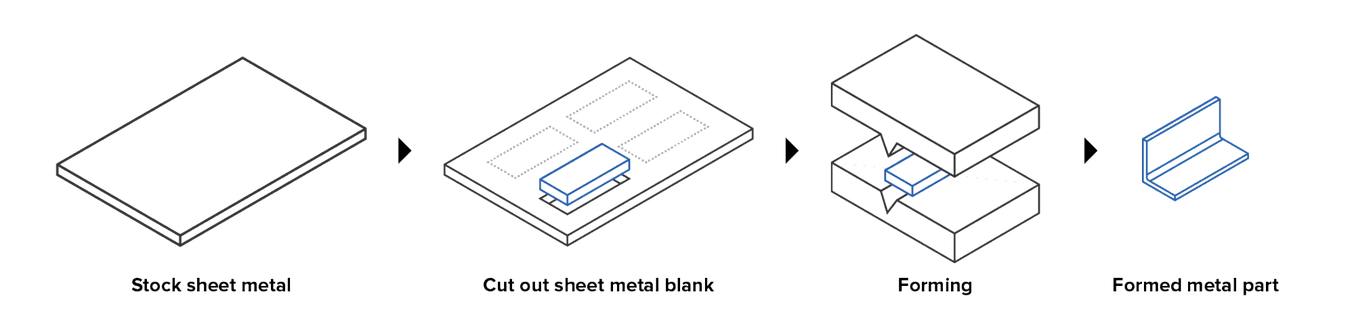

板金加工の工程は至ってシンプルです。

-

ロール状の板金から必要分を切り出してワークを取る。

-

ワークをプレス機などの成形機に設置し、 2つの金型(ダイ)で挟む。

-

プレス機などの大きな圧を受けた上型(またはパンチ)がワークを下型に押しつけ、意図した形状に成形を行う。

板金加工の工程。

板金加工のデメリットは、設備機器が必要な作業であることです。そして当然ながら成形には機械だけでなく、個々の成形品ごとに専用の型も必要です。前述のように、シートを曲げるためには成形機の中で金型(ダイとも呼ばれます)が必要になります。

一般的に、メーカーは内製であっても外注であってもCNC加工による切削で金型を製作しています。こうした機械加工も最新のものは高額で、金型の製作期間も長くかかってしまいます。

しかし現在では、様々な技術革新が起こっていることもあり、金属部品を使う業界でも、精密な部品をより高速で製造することが求められてきています。そこで、金型製作技術の見直しは、イノベーションの大きな一歩となるかも知れません。

3Dプリント製の金型で試作や小ロット量産を行う

自動車のボディなどの大型部品となると非常に大きく重い金型が必要ですが、ほとんどの板金加工場では幅広い小型品の成形も行っており、その場合はプレス機の圧もそれほど大きなものではありません。試作用の簡易型や小ロット量産用の金型を、内製による3Dプリント製の樹脂製に置き換えることで、開発期間の短縮と製造コスト削減を同時に図ることができます。

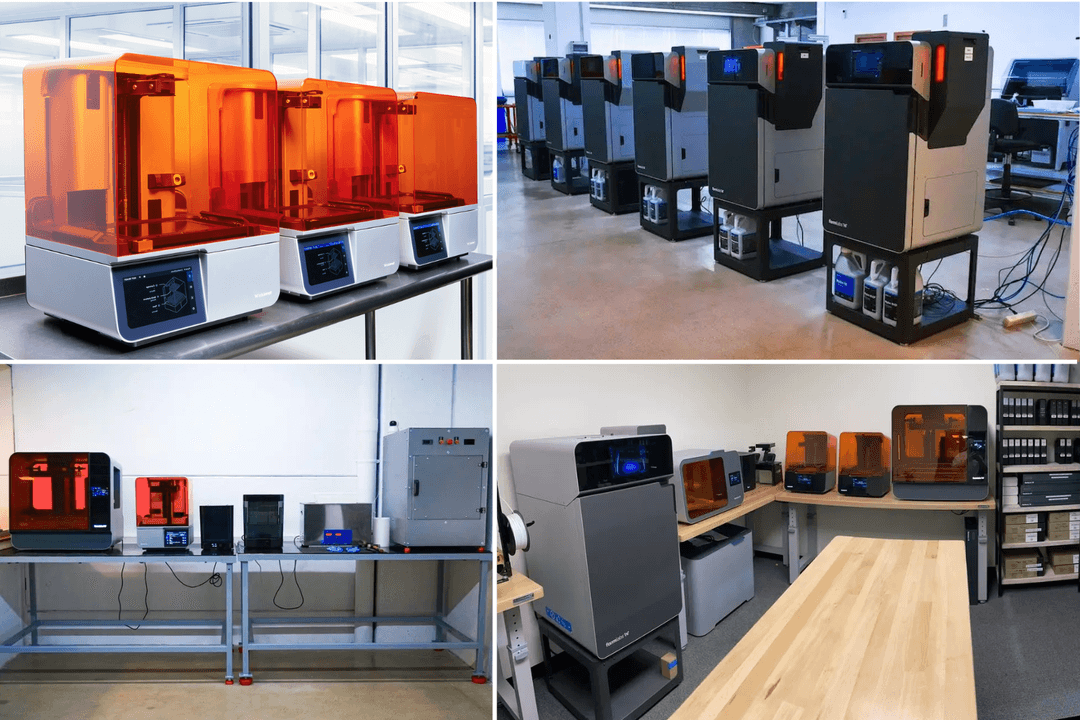

内製で3Dプリントが行えるようになれば、金属部品の試作品製作や生産用治具等の設計における反復検証を、形状の複雑さに関わらず数時間で完了できるようになり、外部委託のコストと製作期間を大幅に削減することができます。業務用のデスクトップ3Dプリンタは、手頃な価格で導入しやすく、即座にニーズに対応した試作品製作や小ロット量産が可能になります。

3Dプリントで製作した異なるバージョンの金型の試作品。電気のこぎりのブレードガードの成形に用いる上型と下型。

多くのメーカーでは、既に金属製の治工具や設備機器の交換部品の製作に光造形3Dプリントを導入しています。射出成形や真空成形では、テスト用の簡易型を樹脂型で作ってしまえばコストのかかる量産用金型を製作する前に設計の検証やDFM(製造製考慮設計)上の課題をより効率的に解決できます。金属製の型から樹脂型に変更することで、材料コストも大幅に削減することが可能です。

この動画では、FormlabsエンジニアリングチームのShane Wightonが、コンセプト検証のために3Dプリント製の金型で板金の成形を行った際の様子がご確認いただけます。

SLA光造形3Dプリントは、板金加工において興味深い特性を発揮します。その高い精度と滑らかな表面に特徴があるSLA光造形3Dプリンタでは、高い再現性をもって高精度な金型が製作できるだけでなく、様々な機械的特性をもつ幅広い材料から用途に最適なレジンを選定することで、理想的な成形を行うことができます。光造形用レジンはどの方向から負荷を受けても同等の強度を発揮する等方性を備え、負荷に晒された時の安定性においても他方式の3Dプリント材料よりも優れています。樹脂製のダイを使用した場合は、金属製のダイを使用した時とは違い、ワークに金型の痕が残らないため、研磨を省くことができます。

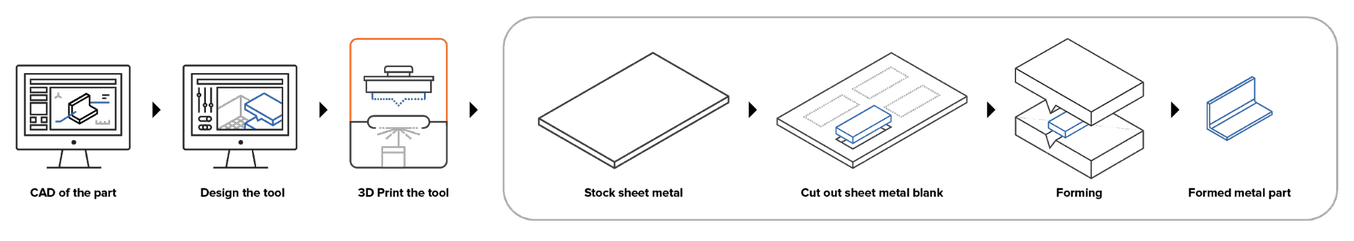

この方法は従来の板金加工とほぼ同じ工程ではありますが、違っているのは上型・下型の2つの金型の設計、そして製作方法が3Dプリントであるという点です。上の動画では新しいワークを上下の金型で挟み、油圧プレス等の成形機でプレスして成形を行っています。

3Dプリント製のダイを用いた板金加工の工程

How to do Rapid Tooling for Sheet Metal Forming with 3D Printed Dies

This research work tests and demonstrates the viability of SLA 3D printed dies to form sheet metal parts.

ラピッドツーリングによる板金加工の金型製作期間とコストの比較

板金加工の金型を3Dプリントで内製することで、数週間を要する金型製作期間は1日で済むようになり、デザイナーやエンジニアは金型設計の調整等にも柔軟に対応できるようになります。

大量生産を行う場合は、簡易型を製作して試作を行うことで、量産用の金型を起こす前に金型設計の妥当性を検証することができます。小ロットの量産を行うケースでは、3Dプリント製のダイで対応ができれば外注時と比べて大きなコスト削減が期待できるでしょう。

技術資料では、電気のこぎりのブレードガードの成形に使用する金型をサンプルとして、コストと金型製作期間を比較しています。

| 製作方法 | 設備 | 製作期間 | 最終部品1点あたりの材料費 | 最終部品50点の材料費 |

|---|---|---|---|---|

| 内製3Dプリントでの樹脂型使用時 | Form 3、プレス機、金属切断機 | 10〜24時間(プリント時間と後処理時間の合計) | 約5,400円(ダイ:約4,000円、板金ストック:約1,400円) | 約8,000円(ダイ:約4,000円、板金ストック:約4,000円) |

| 外注での3Dプリント製樹脂型使用時 | プレス機、金属切断機 | 6営業日 | 約21,500円(ダイ:約20,500円、板金ストック:約1,500円) | 約25,000円(ダイ:約20,500円、板金ストック:約4,500円) |

| 外注で製作した金属製金型 | プレス機、金属切断機 | 25営業日 | 約62,000円(ダイ:約60,000円、板金ストック:約2,000円) | 約65,000円(ダイ:約60,000円、板金ストック:約5,000円) |

| 部品製造自体を外注 | なし - 完全外注 | 15営業日 | 約31,000円 | 約95,000円 |

Guide to Rapid Tooling

In this white paper, learn how to combine rapid tooling with traditional manufacturing processes like injection molding, thermoforming, or casting.

金型製作方法を見直せば板金加工が変わる

金型の製作方法を見直すことで、板金加工のコストは大幅に削減できるかも知れません。高額な金型製作を手元で簡単に試作できるようになることで、スピード感が向上できるだけでなく、3Dプリント製の樹脂型を量産用に使用することで更にコストやスピードの効率が向上できます。3Dプリント製の金型による板金加工では、曲げブラケットから部品のエンボス加工、ルーバーやグリル、プレスブレーキ用のダイなど、幅広い成形品を製造することが可能です。

私たちの技術資料では、3Dプリント製の樹脂型で製造した電気のこぎりのブレードガードをサンプルとして、その方法をご紹介しています。将来的には、金型の交換を行わなくとも一定量の量産が3Dプリント製の樹脂型1セットのみで行えるようになる可能性が高く、小ロットの量産すら内製化できる時代が来ると私たちは考えています。技術資料をダウンロードしてケーススタディや手順ごとの詳細をご確認ください。また、ウェビナーをご視聴いただくことで、設計面で考慮すべき事項や事例などもご確認いただけます。