デザインの良さと機能性が同時に実現できるのは、どのような設計でしょうか?コンピュータ支援設計(CAD)の進化や3Dプリントなどの高度な製造技術の普及に伴い、複雑形状の部品をかつてないほど簡単に製作できるようになりつつある今、設計者やエンジニアはトポロジー最適化ソフトウェアを活用することで限界をさらに押し広げ、設計効率を最大化する新たな方法を見つけることができます。

本ガイドでは、トポロジー最適化の基本、メリットや代表的な用途、トポロジー最適化を始めるにあたって最適なソフトウェアをご紹介します。

トポロジー最適化とは

トポロジー最適化(TO)は、アルゴリズムを用いて指定の荷重や条件、制約に応じてユーザーが定義した領域内の材料分布を最適化する形状最適化法です。トポロジー最適化は、重くする必要のない領域から冗長な材料を取り除くことで設計性能・効率を最大化し、部品の軽量化や共振・熱応力の低減といった設計上の課題を解決します。

トポロジー最適化を用いて実現できる設計には、従来の製造方法では複雑または実現が不可能だった自由形状や繊細な形状があります。しかし、設計ルールがより寛容で、複雑な形状も追加コストをかけずに容易に再現できるアディティブマニュファクチャリングこそ、トポロジー最適化による設計が最も適しているのです。

無料相談セッションのご予約

3D プリントのエキスパートに一対一でご相談いただける相談セッションをご用意しています。ROI 分析やテスト・プリントなどを通して、お客様のビジネスに最適なソリューションを一緒に考えましょう。

トポロジー最適化 vs. ジェネレーティブデザイン

ジェネレーティブデザインとトポロジー最適化はどちらもCAD設計業界でよく聞く言葉になりましたが、この2つを同類のものと誤解しているケースも多くあります。

トポロジー最適化は新しい技術ではありません。20年以上前から存在している技術で、一般的なCADソフトウェアに広く導入されてきました。トポロジー最適化の手順ではまず、人間のエンジニアが荷重や拘束条件、その他条件を考慮しながらCADモデルを作成する必要があります。その後、ソフトウェアが冗長な材料を取り除いたメッシュモデルを1つ生成し、エンジニアが評価を行います。つまり、トポロジー最適化で部品を構想段階から実際に製造できる状態にするにはまず人間が設計したモデルが必要で、プロセスや結果、スケールにも制約があります。

ある意味で、トポロジー最適化はジェネレーティブデザインの基礎になっているとも言えます。ジェネレーティブデザインはトポロジー最適化の手順をさらに進化させ、プロセスの開始時に人間が設計したモデルを必要とせず、事前に定義された条件に基づいて自動で設計を行います。

ジェネレーティブデザイン入門:3Dプリントで軽量部品を製作(英語)

本ウェビナーでは、Formlabsの製品マーケティングリードのJennifer Milneが、「ジェネレーティブデザインとは何か」について機械部品の設計の観点から概要をご説明するとともに、Fusion 360の使い方をステップごとに説明しながら実際に軽量ブラケットを製作していきます。

トポロジー最適化の仕組み

トポロジー最適化は通常、製作予定の部品を軽量化したり、材料の想定使用量を抑える必要がある場合に設計プロセスの終盤で行われます。その後、適用する荷重や材料種別、制約、レイアウトなどのプリセットパラメータを設計者が割り出します。

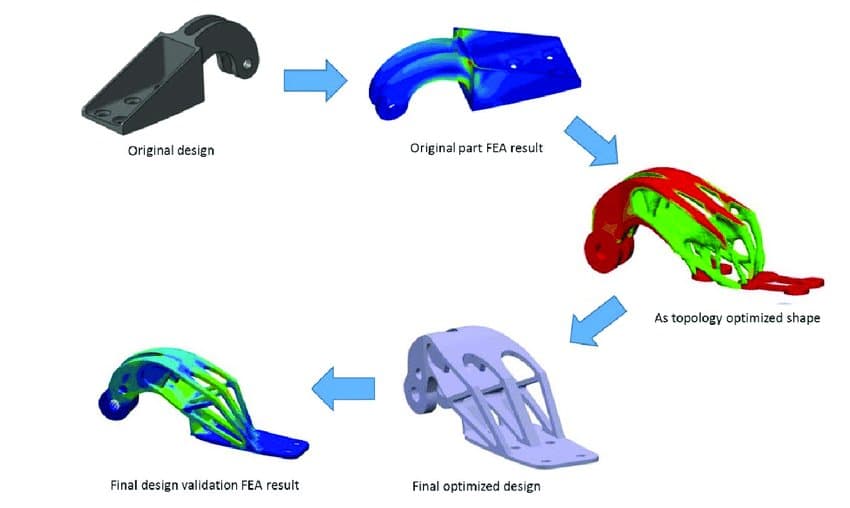

構造的なトポロジー最適化ではまず、部品の形状最適化に必要な最小許容設計領域を定義します。次に、トポロジー最適化ソフトウェアを使って様々な角度から仮想的に圧力を加え、構造の完全性をテストし、不要な材料を特定します。

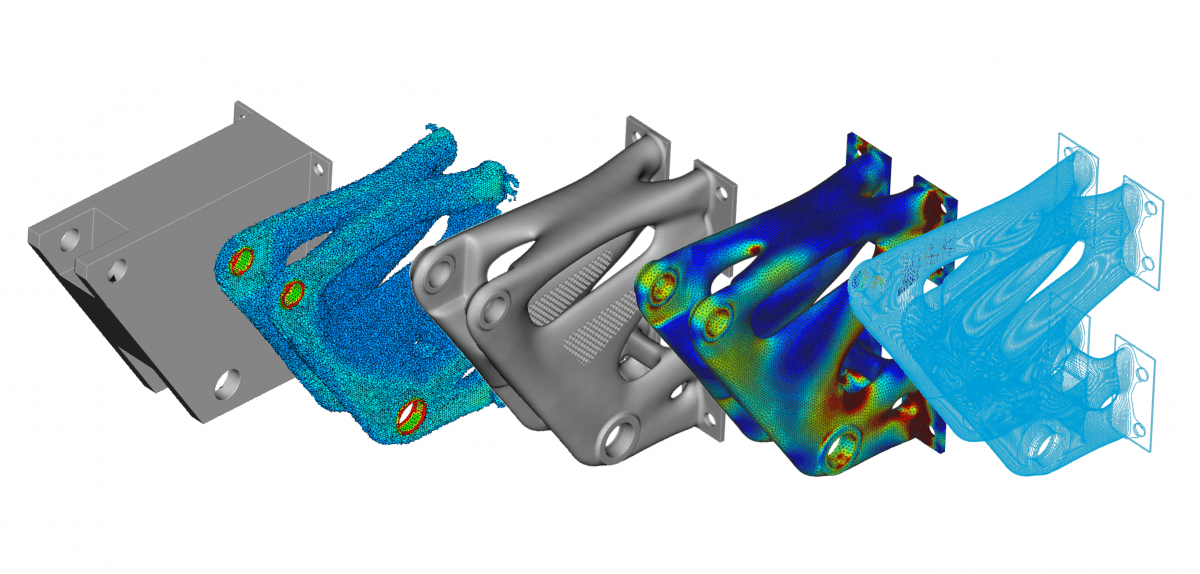

トポロジー最適化の工程(出典)

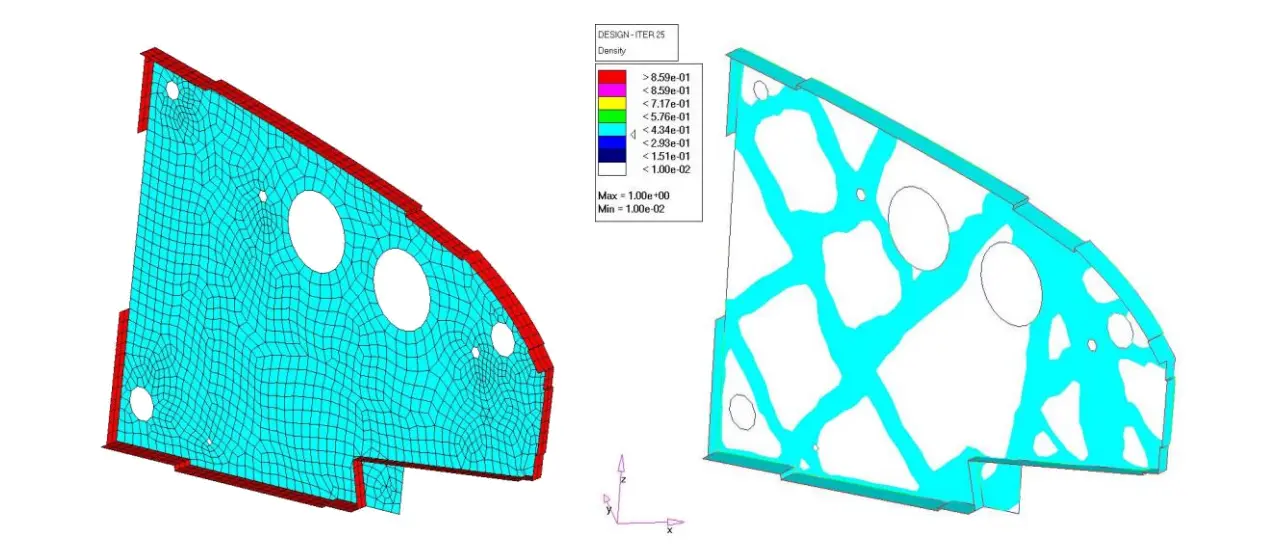

トポロジー最適化に用いられる最も一般的かつ実用的な手法は、有限要素法(FEM)です。FEMではまず、最小許容設計領域の形状設計(とその他の要素)を考慮し、設計を部分ごとに分割します。次に、各有限要素をテストし、剛性、適合性、冗長な材料を確認します。その後、FEMで各部品をつなぎ合わせて全体の設計を完成させます。

設計の検証では、有限要素内部の密度のしきい値を0と1の間で定義し、値が0の場合は指定した領域を空洞にし、値が1の場合は指定の領域をソリッド材料として設定します。その後、設計者がモデルから不要な材料をすべて取り除き、トポロジー最適化を行った領域を最終化します。

アディティブマニュファクチャリングの誕生前は、トポロジー最適化で生成した複雑形状の多くは従来の方法では製造不可能だったため、せっかく作成した設計に秘められた可能性が日の目を見ないまま廃棄されていました。

トポロジー最適化の利点

エンジニアが従来の設計・製造方法から脱却するには、それなりの理由が必要です。革新的な設計がコスト削減や機能性の向上、製作期間の短縮につながらない場合、メーカーは設計変更が必要だとは判断できません。トポロジー最適化の利点を見てみましょう。

コスト削減

トポロジー最適化で生成される複雑形状の多くは、従来の製造方法で作る場合にはコストが現実的ではありません。しかし、3Dプリントと組み合わせることで、追加のコストをかけることなく複雑形状の部品も製作できます。

3Dプリントを活用する場合でも、最適化のされていない、従来の製造方法で作った部品と比較すると製造コストは高くなります。しかし、軽量設計を行うことで、他の方法で大幅なコスト削減が実現できます。

-

摩擦が軽減されるため、部品を動かすのに必要なエネルギーが少なく済み、燃費が向上する(飛行機、自動車など)

-

梱包・輸送コストの削減

-

組立ラインに必要な重機の削減

設計課題の解決

トポロジー最適化によって、設計工程で発生しやすい以下のような課題を解決できます。

-

共振:部品の形状によって生じる応力が一定以上に大きくなると、部品全体が振動し始める現象です。その結果、機械的変形や機械的構造の低下、汚染物質の排出などが発生する恐れがあります。

-

熱応力:摩擦やその他の要因によって材料の温度が変化し、部品内で熱疲労や変形が生じる現象です。

設計の最適化行っていると、サイズの最適化や重量の最適化など、目的関数が競合することがあります。例えば、航空宇宙関連の部品は軽量化するほどメリットがありますが、同時に膨大なトルクや応力、熱に耐える必要があります。このような場合にも、アルゴリズムによって各目的関数を考慮しながら設計のバランスをとり、最適な値を見つけることができます。

時間の削減

トポロジー最適化ソフトウェアを使った作業には今だにかなりの専門知識が必要ですが、トポロジー最適化ツールを用いることでエンジニアが手作業では作成できないような高性能設計を迅速に作成できます。そのため、CAD設計に費やす時間やエネルギーが削減され、これまでよりも設計・検証・改良の反復回数を抑えながら信頼性の高い最終設計を固めることができます。

部品の製作に関して言えば、アディティブマニュファクチャリングでは従来の製造方法で数週間から数か月かけて製作していた金型が不要なため、これまでより早く実製品用部品を作ることができます。

環境への影響の低減

より小型で軽量な製品を製造することで、そもそも必要な材料量が削減されるため、メーカーの全体的な二酸化炭素排出量を抑えることができます。従来のサブトラクティブマニュファクチャリングと比較すると、アディティブマニュファクチャリングで製作した部品は、一般的に必要となる原材料や廃棄物が少なく済みます。

環境への影響の削減が最も顕著に現れるのは、部品のライフサイクル全体で見た場合です。例えば航空機で使う部品を軽量化した場合、これまでより必要とする燃料が少なくなることで環境への影響が低減します。

不具合の排除

トポロジー最適化の基本は、不具合を排除することです。負荷テストによって様々な変数を考慮に入れ、欠陥製品につながる可能性のあるリスクを回避します。

トポロジー最適化の活用法

トポロジー最適化によって可能になる高性能・高効率・軽量設計は、様々な業界で活用されています。

航空宇宙

軽量化が重要視される航空宇宙工学や航空工学分野では、トポロジー最適化はごく自然な選択肢と言えます。航空機の補強リブやブラケットなど、機体構造のレイアウト設計を改善するためにトポロジー最適化が用いられています。

トポロジー最適化によって構造上の軽量化が可能になるだけでなく、この分野で活用が広がっているアディティブマニュファクチャリングや複合材料などの高度な製造技術の可能性も広がります。

Airbus A380のエッジリブ部品のトポロジー最適化(出典)

自動車

自動車業界では、トポロジー最適化によって部品を軽量化して燃費と馬力を向上させながら、トルクや衝撃にも耐えることのできるボディの安定性と強度を維持するという最適なバランスを編み出しています。

トポロジー最適化によって質量の削減が可能になるだけでなく、事故発生時の車体の崩壊方法を定義することで運転手や同乗者の安全性向上も実現します。

金属3Dプリントで製作したトポロジー最適化済みのオートバイ用軽量フレーム(出典)

医療

アディティブマニュファクチャリングは、医療用インプラントの製作にも最適です。医療従事者が自在に自由形状や表面、多孔質構造の部品を製作できるようになるためです。トポロジー最適化により、他のインプラントよりも軽量でオッセオインテグレーションが改善された、耐久性のあるラティス構造の設計を作成できます。

トポロジー最適化ツールを用いることで、組織工学、多孔質インプラント、軽量装具などの生分解性スキャフォールドの設計最適化も可能です。細胞操作、外科手術、マイクロ流体力学、光学システムなどのナノテクノロジー用途でも、トポロジー最適化が活用されています。

金属3Dプリントで製作した頭蓋骨インプラント。(出典:Autodesk)

トポロジー最適化ソフトウェア

設計者は、トポロジー最適化を活用することの万能性、スピード、堅牢性をますます認識するようになっています。これに対し、ソフトウェア企業は既存の製品や新しいソフトウェア製品で必要なツールを提供しています。

以下に、代表的なトポロジー最適化ソフトウェアをいくつかご紹介します。

-

nTopology:「ジェネレーティブデザインと自動化機能を融合したユニークなソフトウェア」で、高度なジオメトリやシミュレーション、実験データを組み合わせることで設計工程の高速化が実現します。当ソフトウェアのジオメトリエンジンは、航空宇宙、自動車、サッカーのヘルメット設計、患者に合わせたカスタム医療器具など、さまざまな用途で活用できます。

-

SOLIDWORKS Simulation Solutions:構造解析ツールの中でもトポロジー最適化に特化したソフトウェアで、最適化された設計をCAD環境に戻す時も複数のオプションがあります。

-

Autodesk Fusion 360:形状の最適化と高度機能が使用できるクラウドベースのCADプラットフォームで、従来の製造方法と3Dプリントのようなデジタル製造の両方で設計検証をサポートします。

-

Creo 7.0:拡張機能としてGenerative Topology Optimization extension(GTO)が使用でき、ユーザーは製品の制約や要件を考慮しながら「開発時間と費用の削減を実現する革新的な設計オプションを迅速に検討できる」ジェネレーティブデザインソフトウェアです。

-

Altaire OptiStruct:構造最適化と構造解析を統合したソフトウェアです。軽量化と構造効率に特化したAltaire OptiStructは、ラティス構造の設計で独自のトポロジー最適化を使用できます。熱伝導、振動・音響、ローターダイナミクス、剛性・安定性などを含む統合型マルチフィジックス環境で、家電や航空機のモデリング、医療技術などの分野における設計を支援します。

-

Tosca Structure:FEAソフトウェア内に組み込まれている、迅速かつ確実に形状を変更できるリアルなシミュレーションモデルが自慢のソフトウェアです。機械的構造の設計者にとって特に重要なモーフィング機能により、中間ステップを介することなく既存の有限要素マッシュで形状最適化を行えます。

イノベーションの明るい未来

試作品や機械部品、消費者製品の設計において、エンジニアはますます革新的な方法を用いるようになっています。

アルゴリズミックデザインと3Dプリント技術は相性が良く、これまでよりも価格が下がったことでメーカーにとっても現実的な方法となりつつあります。FormlabsのSLA光造形3Dプリンタ製品の詳細をぜひご覧ください。全く新しいデザインを実現しましょう。

お客様ビジネスに最適な3Dプリント製品については、1対1の相談セッションをご予約ください。各材料の比較やROI評価のほか、お持ちのデザインでテストプリントなども承っています。

タイトル画像出典:nTopology