ミリ流路をデスクトップで製作可能にするSLA光造形プリンタ

This report delves into the implementation of millifluidic geometries using stereolithography (SLA) 3D printing. SLA printing enables chip geometries not possible with traditional lithographic techniques, which rely on laminated layers of 2D devices. 3D printed chips offer improved performance, while reducing the cost of customized design. Read on to learn best practices for fabricating millifluidic chips in-house on the Form 4 SLA 3D printer, with example prints and test results. The report outlines best practices, design considerations, and unique applications.

ミリ流路をデスクトップで製作可能にするSLA光造形プリンタ

This report delves into the implementation of millifluidic geometries using stereolithography (SLA) 3D printing. SLA printing enables chip geometries not possible with traditional lithographic techniques, which rely on laminated layers of 2D devices. 3D printed chips offer improved performance, while reducing the cost of customized design. Read on to learn best practices for fabricating millifluidic chips in-house on the Form 4 SLA 3D printer, with example prints and test results. The report outlines best practices, design considerations, and unique applications.

はじめに

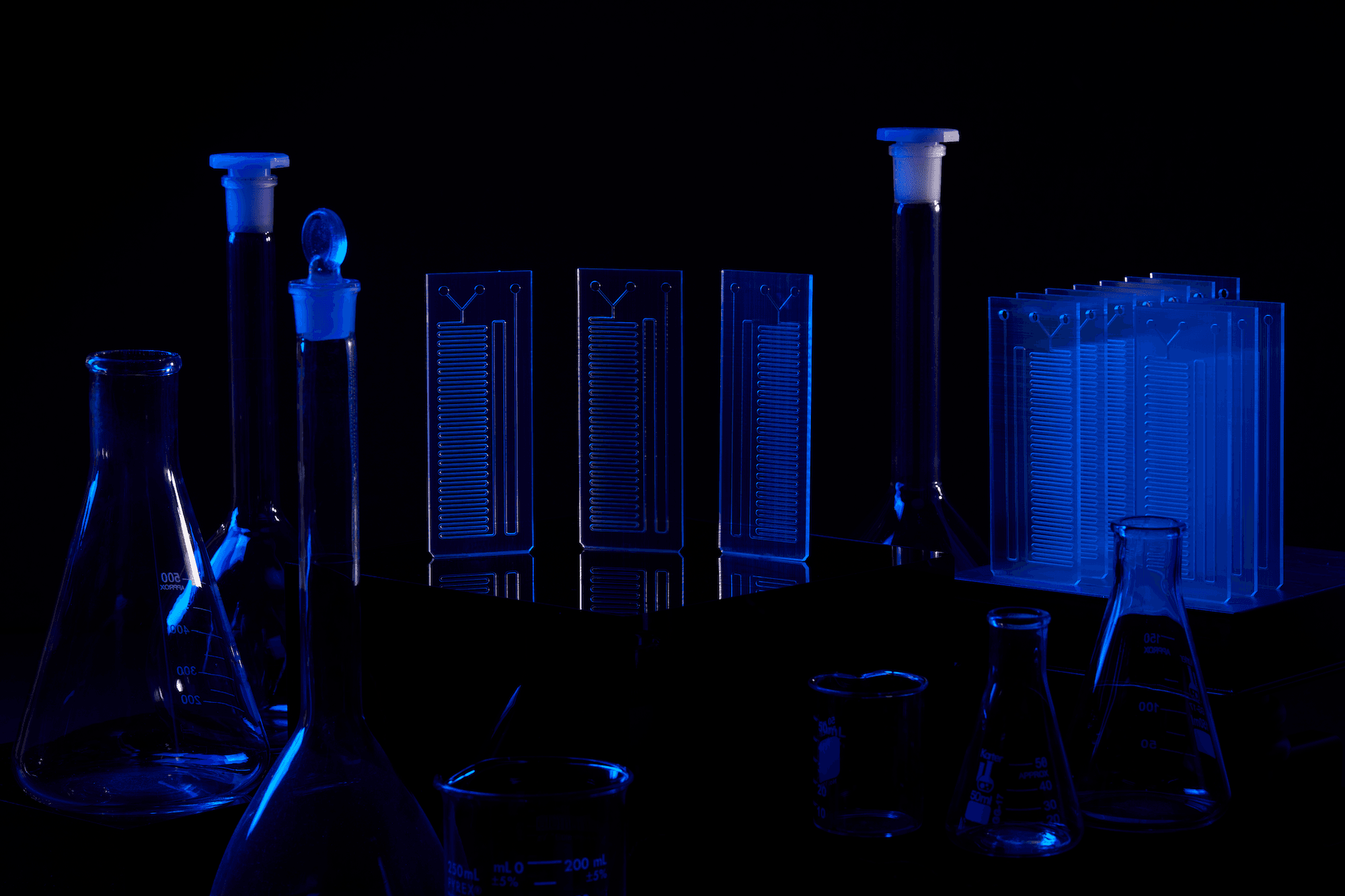

高い精度を誇り水密部品の製造が可能な光造形3Dプリンタ は、ミリ流体デバイスとして知られる小型流体移動システムを製造する最先端の方法です。直径1ミリメートル以下という微小なチャネルが入り組む複雑なチップは、科学実験装置内で流体の混合や浮遊物質の分離のほか、多くの機能を効率に担えるようデザインされています。ミリ流体チップは、バイオテクノロジー、化学エンジニアリング、製薬エンジニアリングの分野で活用されており、次世代を担う科学者や医師を育成する教育機関にとっても不可欠な存在です。

世界的に、ミリ流体チャンネルの製造にはトラフを2.5次元の模様で選択的にガラス板にエッチングするリソグラフィー・マスキングが用いられます。この方法による流体設計のカスタマイゼーションは一般的にコストが高額で(従来のフォトリソグラフィ技術を導入する場合も同様にコストがかかります)、必ずしも経済的・時間的に効率的な製造法とは言えません。アディティブマニュファクチャリングは、機能的なミリ流体チップをオンデマンドで迅速に製造するソリューションを提供します。複雑設計による追加コストがなければ、カスタムチップは標準チップと同じコストで作ることができます。FormlabsのSLA光造形プリンタなら、必要なときに必要なだけ、わずか数時間でチップを生産することができ、大量購入や配送時間などへの対処が不要になります。

Formlabsレジンライブラリには、生体適合性、耐熱性、光学的に透明なレジンが揃い、ミリ流体デバイスを利用する多くの分野に適した材料があります。

マイクロ流体はこれら用途で使われる別の用語ですが、本記事でご紹介するデバイスよりさらに小さな流路を指します。

相談セッションのご予約

3D プリントのエキスパートに一対一でご相談いただける相談セッションをご用意しています。ROI 分析やテスト・プリントなどを通して、お客様のビジネスに最適なソリューションを一緒に考えましょう。

SLA光造形でミリ流路を製作

チップに求められる材料特性

ミリ流路ワークフローを導入する全ての分野において、有用な実験を行うためにいくつか必要となる材料特性があります。

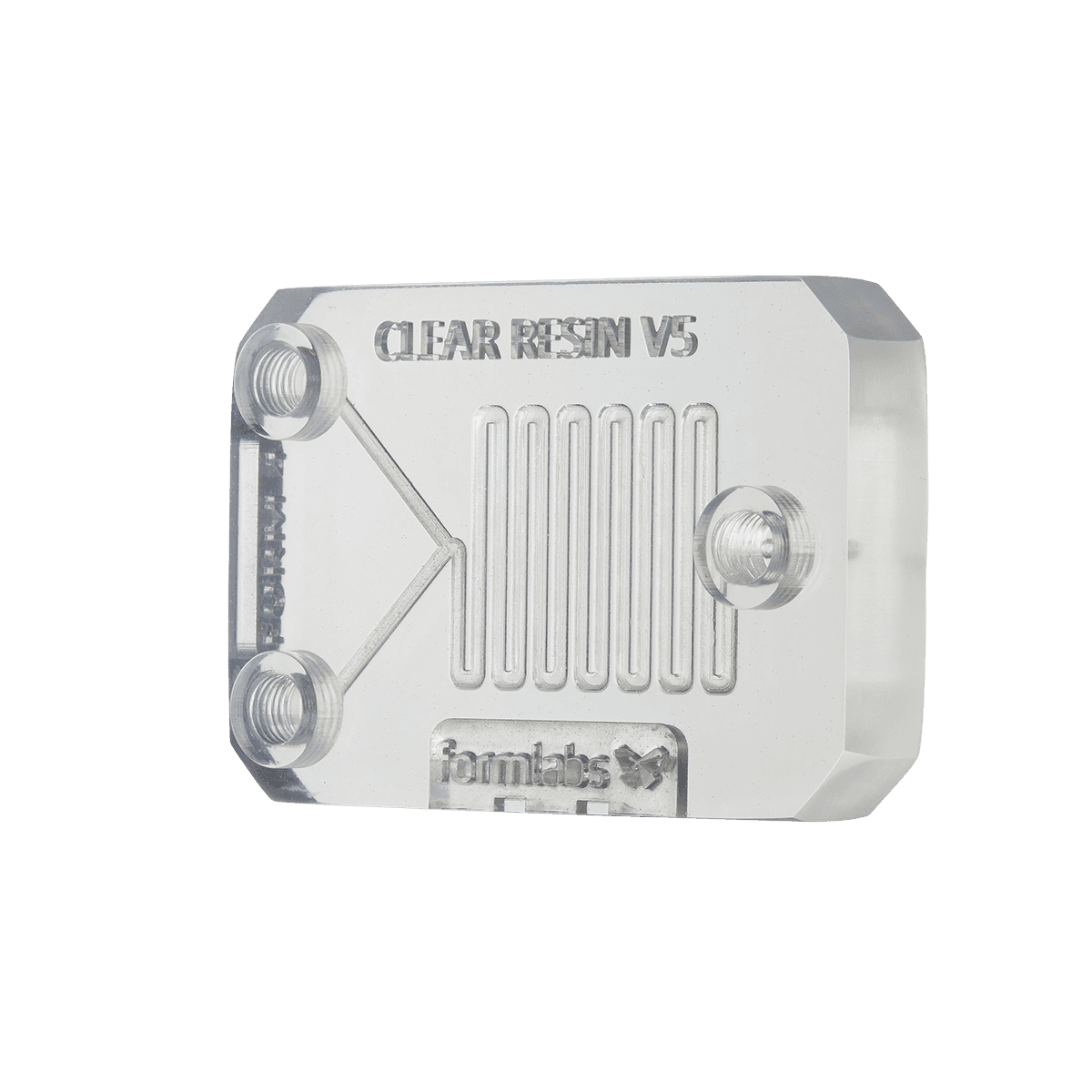

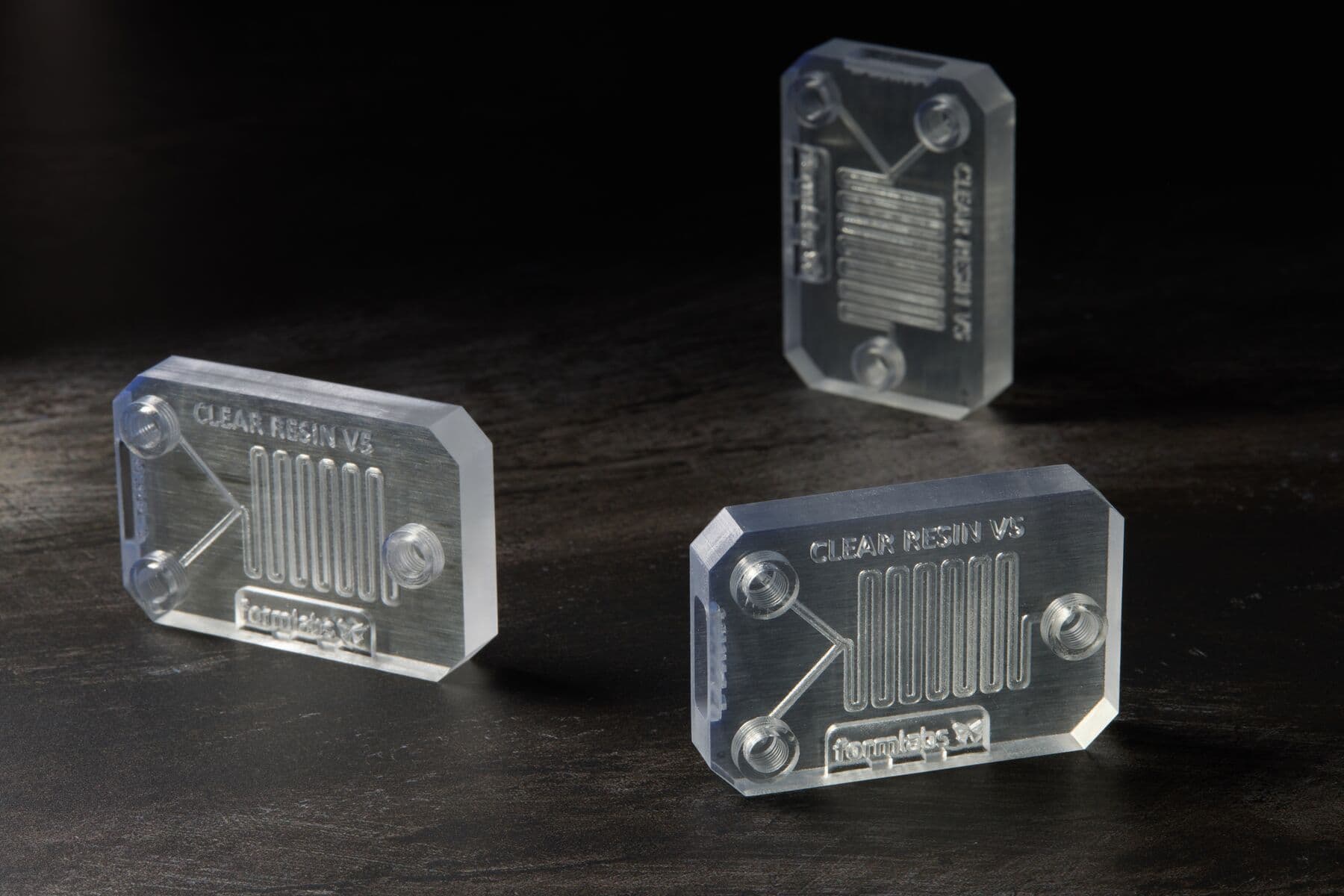

- 光学的透明性:流体の挙動と流路の性能を視覚的に確認・評価できるよう、内部構造は光学的に透明でなければならず、表面は研磨がしやすいことも条件です。Form 4シリーズ3Dプリンタは、Clearレジンで驚くほど透明度の高い部品をプリントできるため、混合流路の可視性を保証します。

- 生体適合性:チップに耐薬品性や無毒性が求められる生物学・医学分野で重要な要素です。BioMed Clearレジンは透明な生体適合性材料で、FormlabsのSLA光造形プリンタでミリ流路チップのプリントに使用できます。

- 高精度:チップ内に存在するサブミリメートル単位の流路を造形するために必要不可欠な要素です。一部の3Dプリント方式や格安SLA光造形プリンタでは、サブミリメートル単位の流路をプリントできないことがよくあります。FormlabsのSLA光造形プリンタのような高性能機であっても、流路が硬化して塞がらないようにするためには、プリント時の向きが極めて重要です。

- 靭性:標準的なコネクタの着脱に耐えられる靭性が必要です。ミリ流路研究で使用されるシステムやプラットフォームは何十種類も存在するため、アダプタやコネクタもそれに比例して数多く存在します。施設にある設備に適合するコネクタ付きのチップを購入しなければならないため、時に煩わしく、使用できるチップが制限される可能性があります。チップを自社でプリントするということは、コネクタも独自に設計できるため、確実に既存システムに接続可能なものを製作できます。

Form 4シリーズ3DプリンタとClearレジンなど、特定のプリンタとレジンを組み合わせることで光学的透明性を達成できる。

3Dプリントによるチップ製作の利点

アディティブマニュファクチャリングは、従来のチップ生産方法に比べて多くのメリットがあります。その中でも特に大きいのは、3Dプリントの内製化に伴うコスト削減です。特注のミリ流路チップを入手するには法外なコストがかかることが多く、試作品を手にするまでに2か月も要する場合がありますが、SLA光造形プリンタを活用することで必要な形状を研究室で、わずか数時間で完成させることができます。

基本的な機能を持つ標準的なエッチングガラス製ミリ流路チップは70ドル以上することがありますが、3Dプリントは桁違いに低コストで済みます。Form 4で24.86mLのClearレジンを使用してミリ流路チップを製作する場合、サイズと造形向きによりますが、約1時間20分でプリント可能です。より薄く、より小型のものであればプリント時間はさらに短縮されます。

|

造形方式 |

造形単価 |

製作期間 |

|

SLA光造形 |

〜$2* |

後処理を含めて2時間以内 |

|

リソグラフィー |

$73.75 |

2日以上 |

* ClearレジンV5を使用した場合の1点あたりの材料費。材料のボリュームディスカウント適用時は造形単価がさらに低減します。

99%のプリント成功率で高精度部品をプリント

ミリ流路チップには精密さが求められます。Form 4は、50μmのXY解像度と±0.15%のXY軸寸法公差を持つ部品を、ビルドプラットフォームのどの箇所でも一貫して造形できます。

信頼性の高い製造方法を導入することで、要求される仕様通りのミリ流路チップをスケジュール通りに生産できます。プリントに失敗すると、作業が中断し、時間とリソースが無駄になってしまいます。製品試験における世界的リーダーである独立系機関によるテストで、Form 4は98.7%のプリント成功率を記録しました。一方、比較対象のプリンタの失敗率はForm 4の10~20倍でした。手作業の手間をかけることなく、安定して正確にプリントできる製品を求めるユーザーにとって、信頼性は重要な要素です。Form 4は、レジンや消耗品、時間、労力を節約し、悩みの種や納期遅延の発生を防ぎます。

試験結果

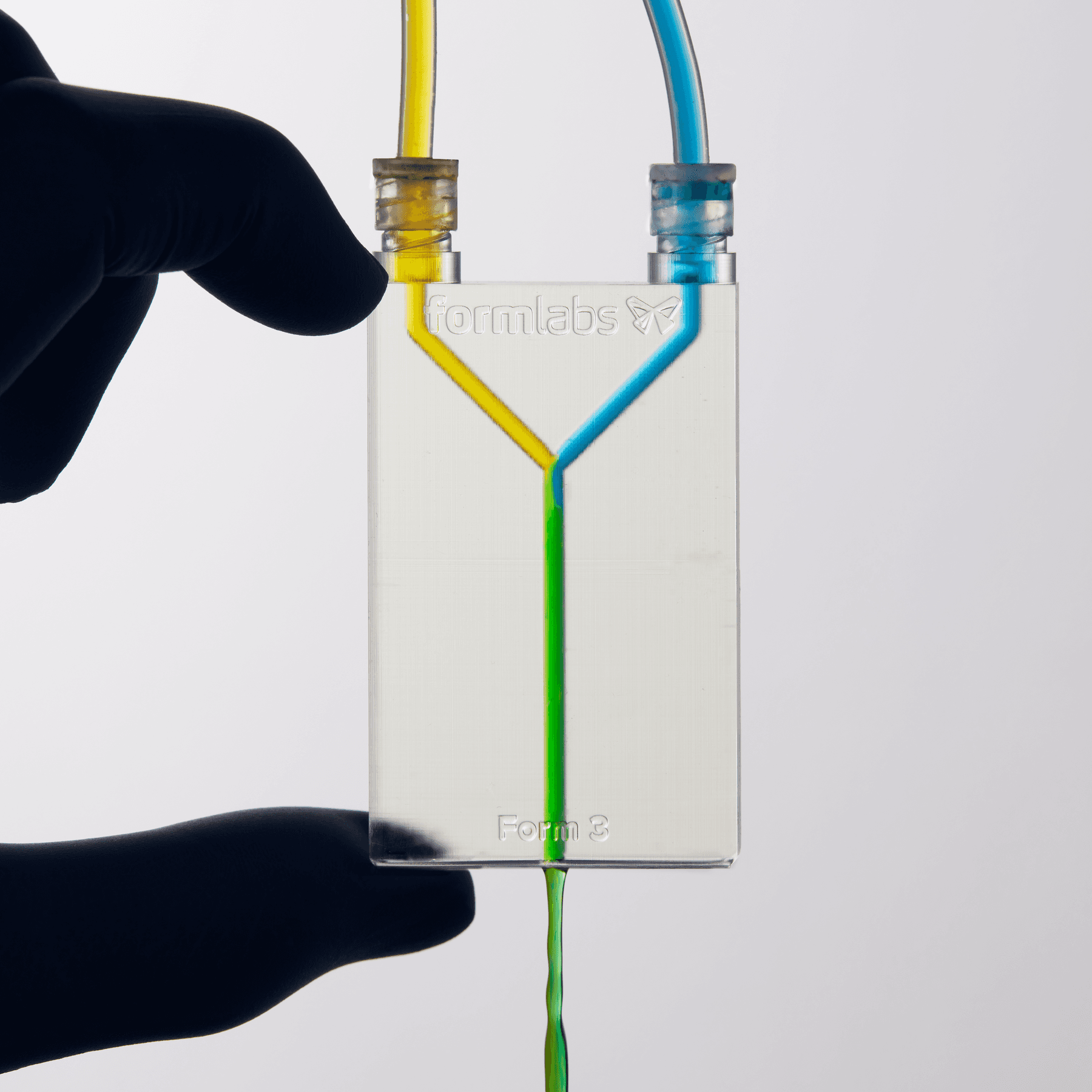

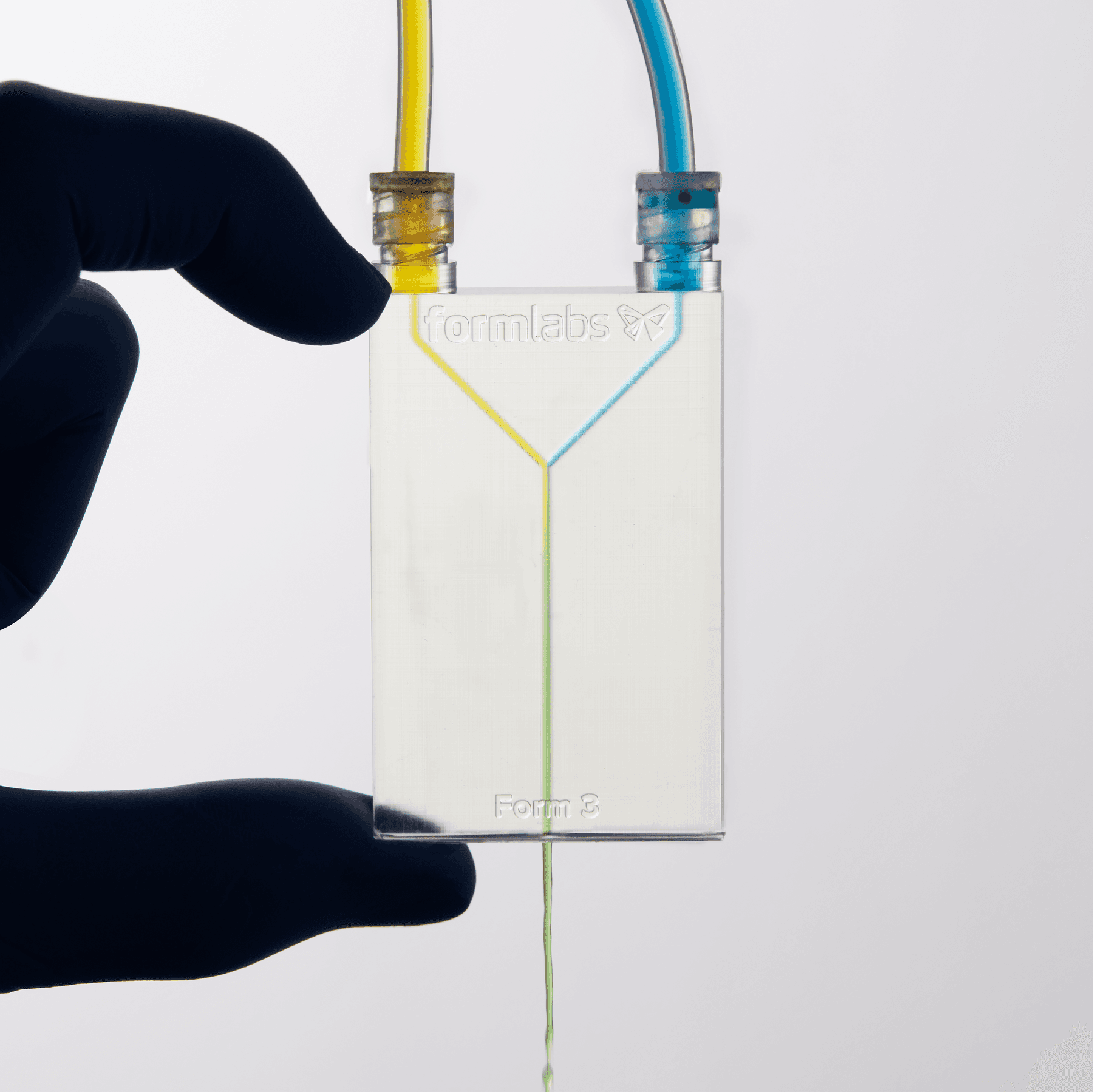

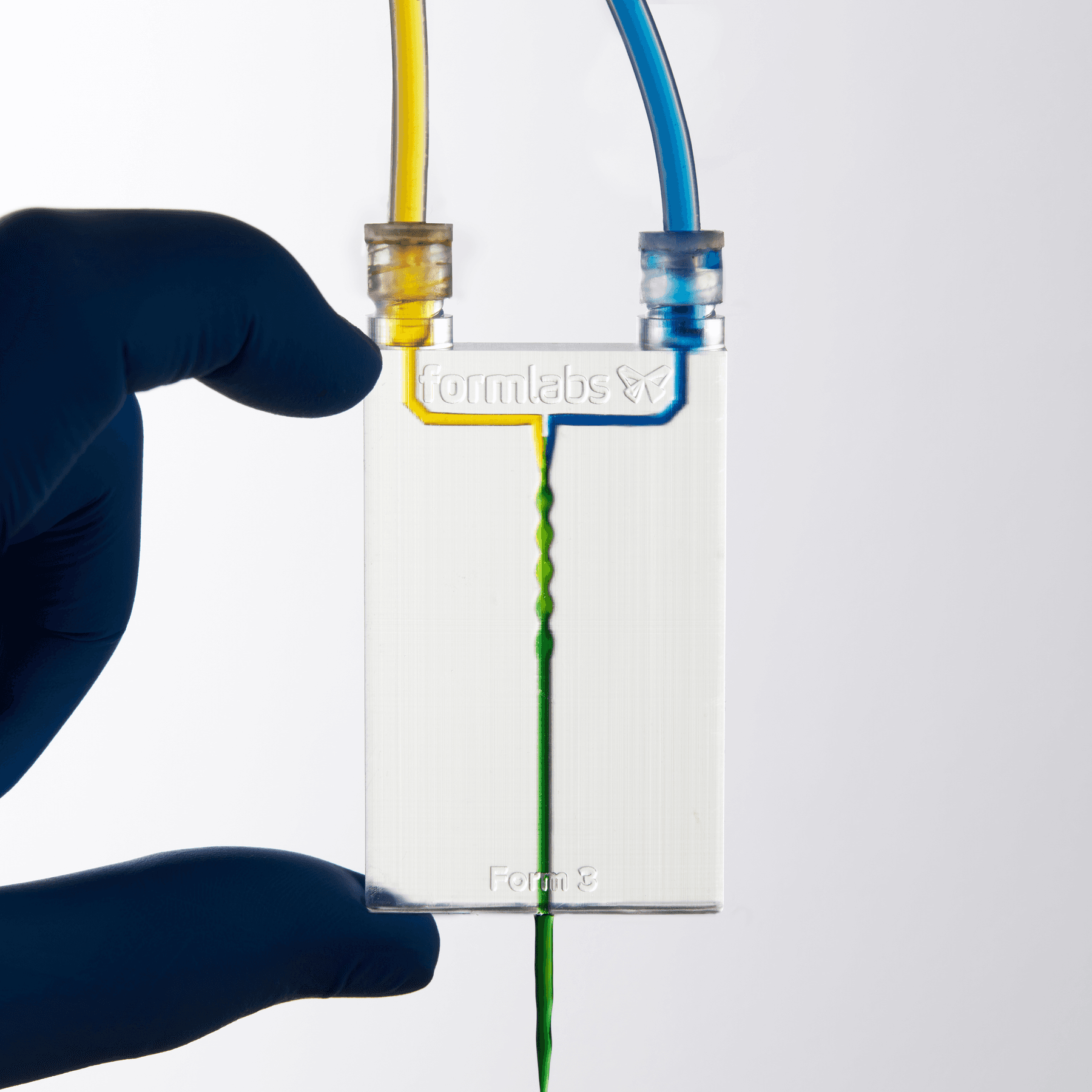

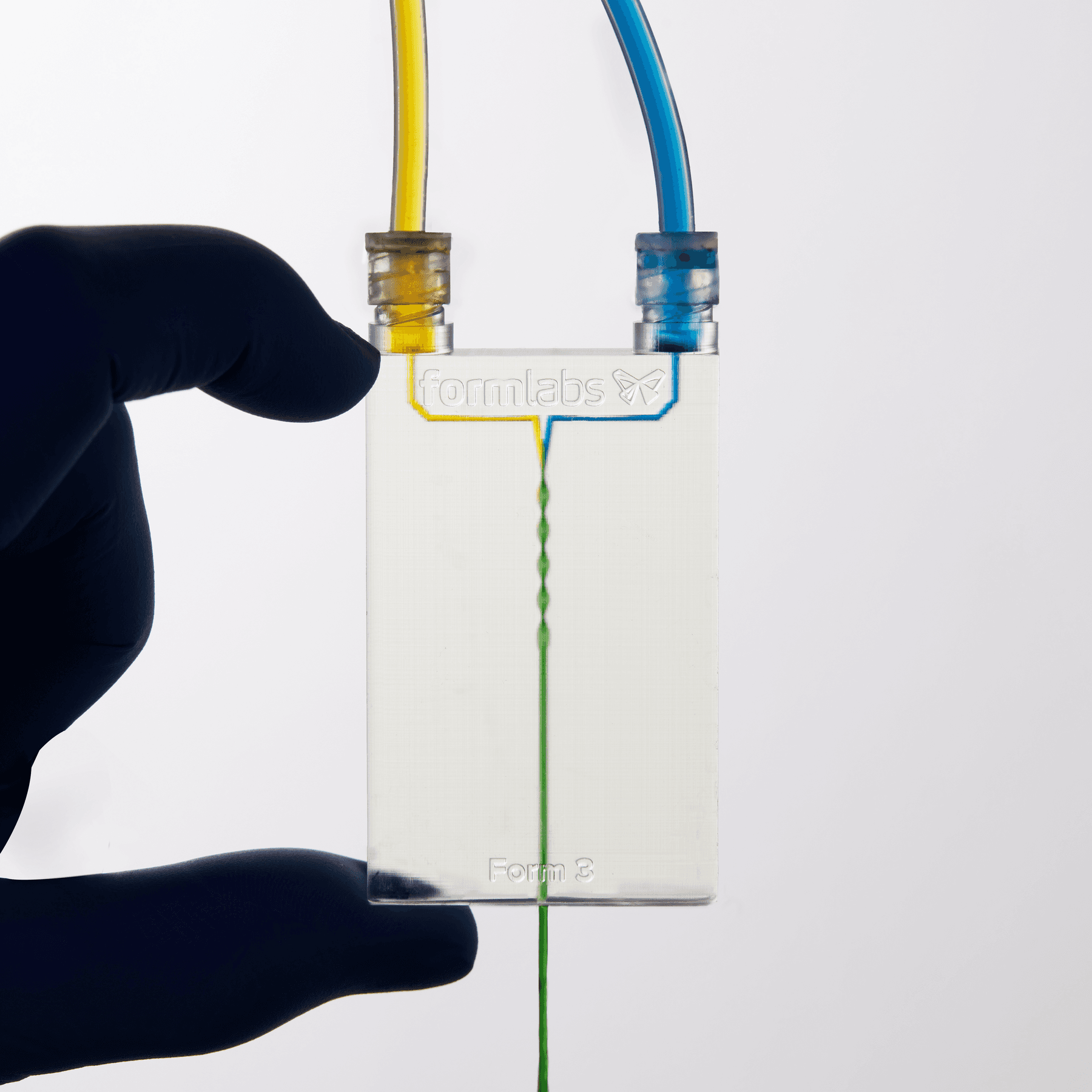

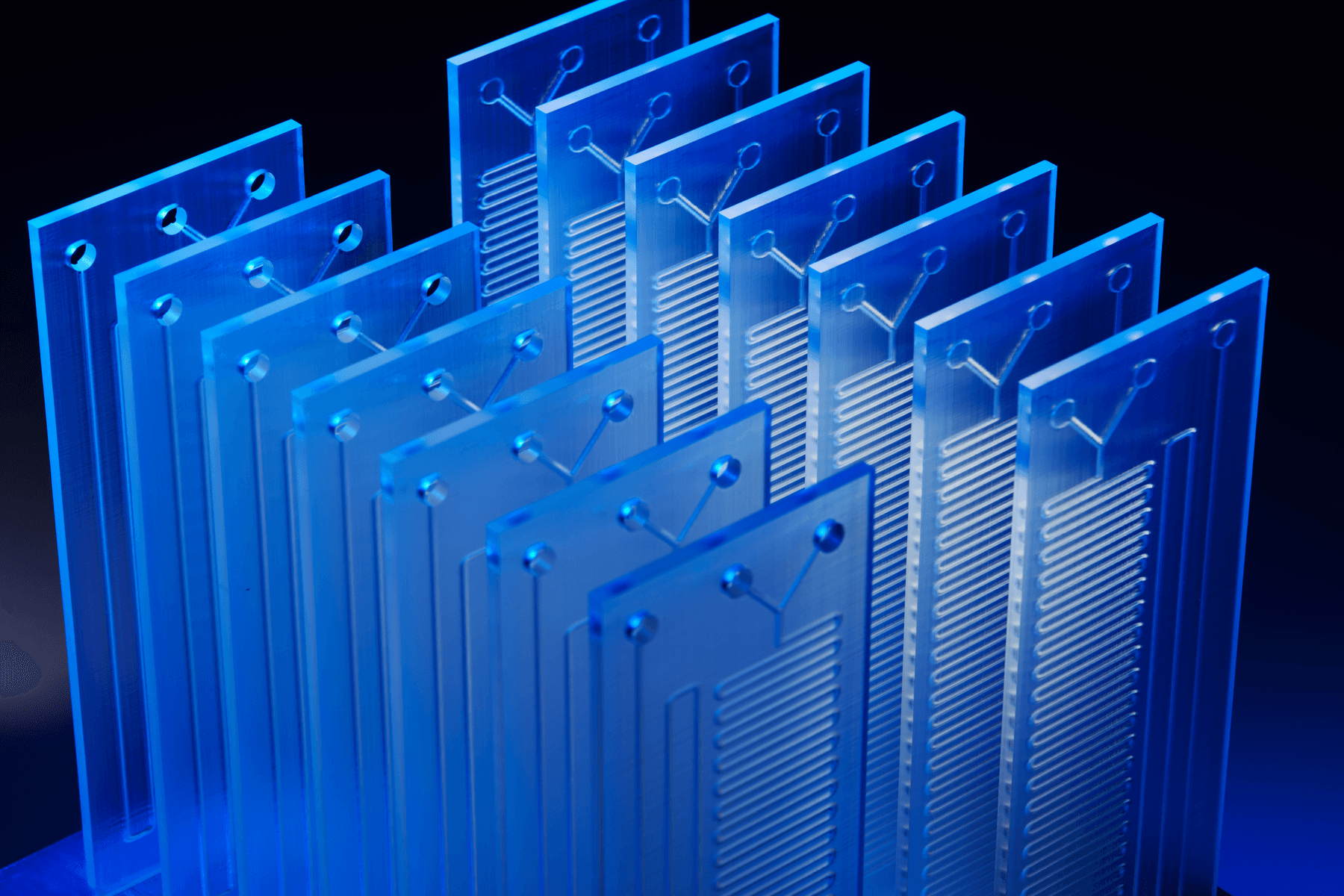

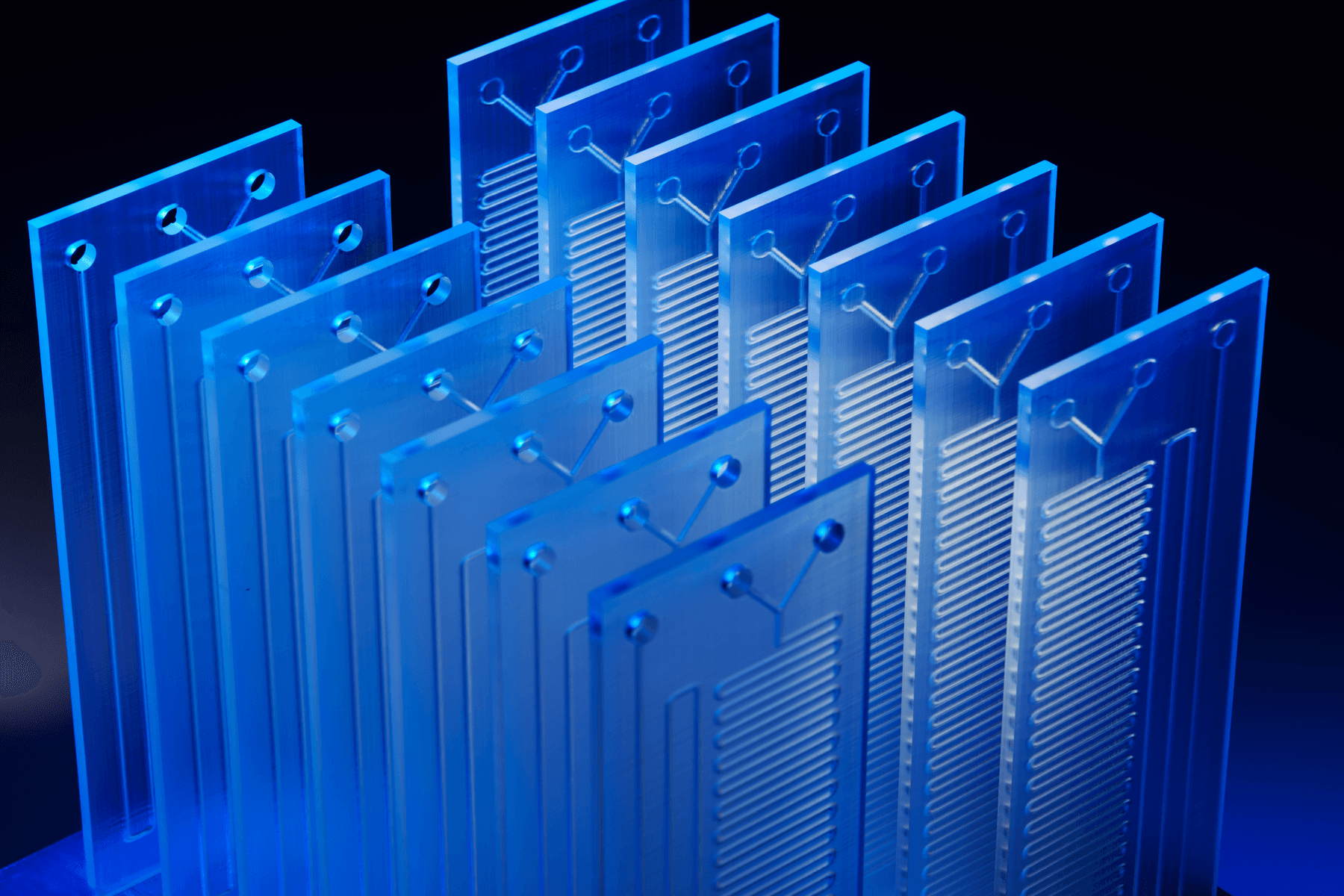

Formlabsのエンジニアリングチームは、2つの基本的なミリ流路形状を設計・プリントし、検証を行いました。ミキサーのテストは、標準的な食用色素を水道水に溶かして流すことで実施しました。片方のシリンジには黄色、もう一方には青色の液体を入れました。それぞれの流路は最終的に一つの流路に結合され、ここで色の混合が起こります。その後、混ぜ合わせた流路を白い平面上に投影し、均一に混ざっているかどうかを確認します。

この試験では、層流と乱流を観察できるようになっています。狭い流路では、着色された液体は流路の方向に沿って層流として横並びで流れる傾向があり、色素の拡散によって徐々に混合が起こります。流路の断面積が大きくなるにつれて、流路に対して垂直に走る渦や流れが乱流的な混合を引き起こします。

今回の実験では、ミキサーの形状の違いが流体の混合に影響を与えることがわかりました。

Y軸ミキサー

大小両方の流路を持つY軸ミキサーは、どちらの流体も十分に混合され、優れた結果を発揮しました。食用色素により、流路内の液体がいつ、どこで、どれだけ完全に混ざるかを確認できます。

左は2.5mm流路のY軸ミキサー。右は1.1mm流路のY軸ミキサー。

どちらのY軸ミキサーでも、流路はクリアで、液体は期待通りに混合されました。幅の広い流路では液体が即座に混ざり合い、完全に混合された緑色の液体になりました。流路がより細いバージョンでは、2つの液体の混合がより緩やかになりました。ミキサーは希望の結果に応じて簡単に長さの調節が可能で、流路のサイズを変更することもできます。

どちらのY軸ミキサーも、垂直方向でビルドプラットフォーム上に直接プリントしたものです。ビルドプラットフォームをプリンタから取り外した後、イソプロピルアルコール(IPA)を流路に直接流し込みました。その後、造形品をビルドプラットフォームから取り外し、Form Washで10分間洗浄しました。

このプロセスでは少なくとも半数のプリントが成功し、液体を混合することができました。プリントを確実に成功させるため、どのチップでも少なくとも2つのモデルをプリントすることをお勧めします。

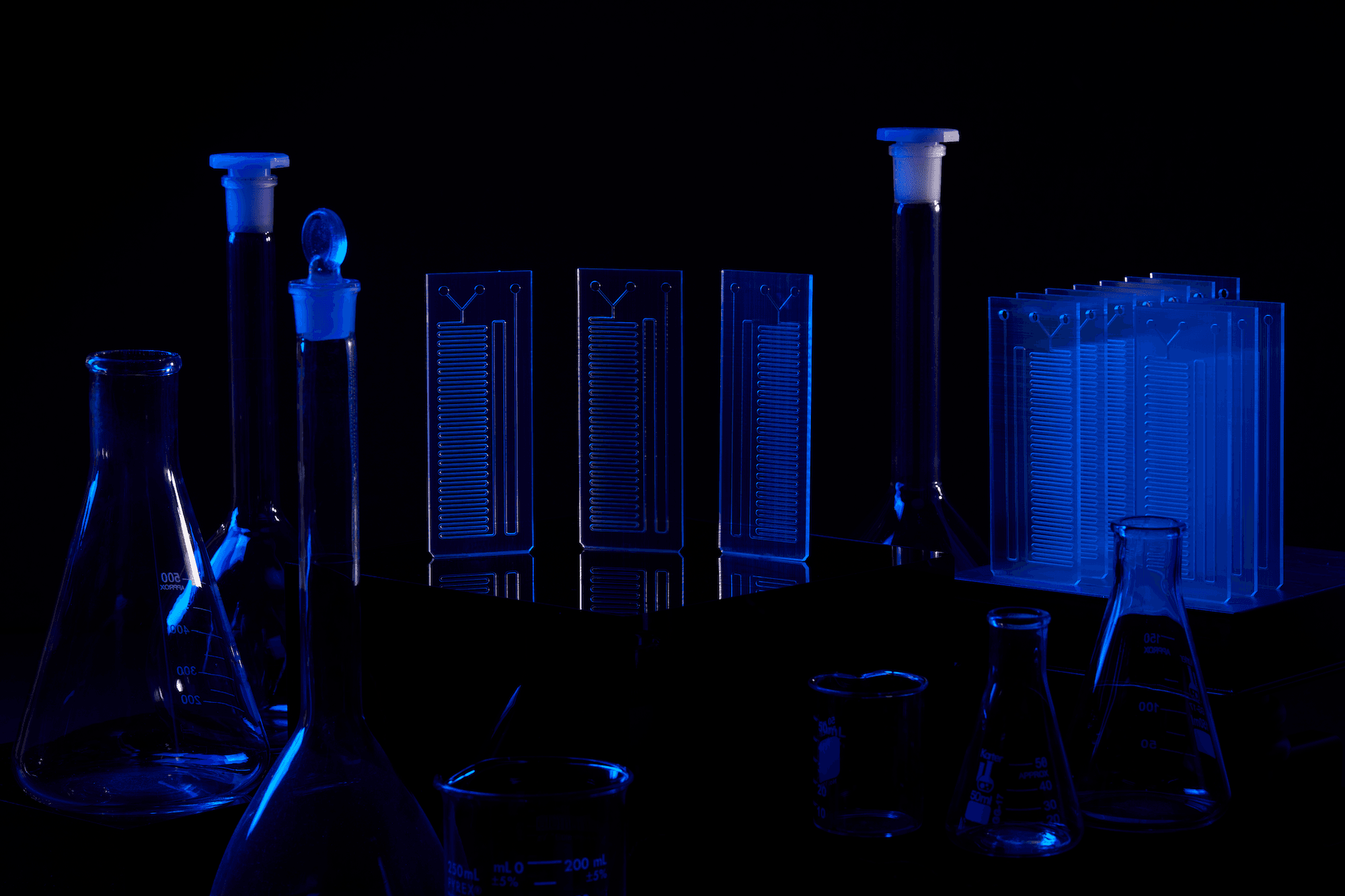

3D流路

3Dの流路からは、3Dプリントを活用したミリ流路モデルの内製で実現できる独自かつパワフルなフィーチャーが確認できます。シャープな3D形状が狭い流路の層流を妨げ、流路がいつ、どのように混ざるかを制御可能にしているのです。

設計上の留意点

チップを内製する際に留意すべき設計上のヒントがいくつかあります。

効率的なミキサー

3Dプリント製のミリ流路チップでは、3次元であればあらゆる経路を取ることができます。それに比べ、エッチングされたガラスの流路は、2次元の平面と長方形の断面形状に制限されます。

チップの造形単価が低いため、3Dプリントを活用したミリ流路の内製では様々な3D流路を試すことができます。

エンボスラベル

コネクタ

既存のミリ流路デバイスがどのようなものかに関わらず、カスタムコネクタをチップに直接プリントできるため、使用中に剥がれる可能性のある接着剤や結合剤が不要です。適切な公差と設計上の考慮がなされていれば、これらのコネクタを使ってデバイスとの接続を何百回も繰り返すことができます。

標準化された流体移動コネクタは、主に医療分野で使用されています。一般的なコネクタ付きのシリンジもあり、チップを手動でテストするのに役立ちます。非標準コネクタの場合、3Dスキャナで設計をCADソフトウェアに取り込み、簡単に編集してプリントが可能です。

多くのミリ流路チップデバイスは、Oリングとの接続点にクランプが実装され、チップをチップ上面の開口ポートに接続します。3Dプリント製のチップの場合、既存デバイスとの接続用にこのポート形状を模倣することも容易で、さらにOリングとクランプヘッドを受け入れやすくする形状をポート面に追加することもできます。

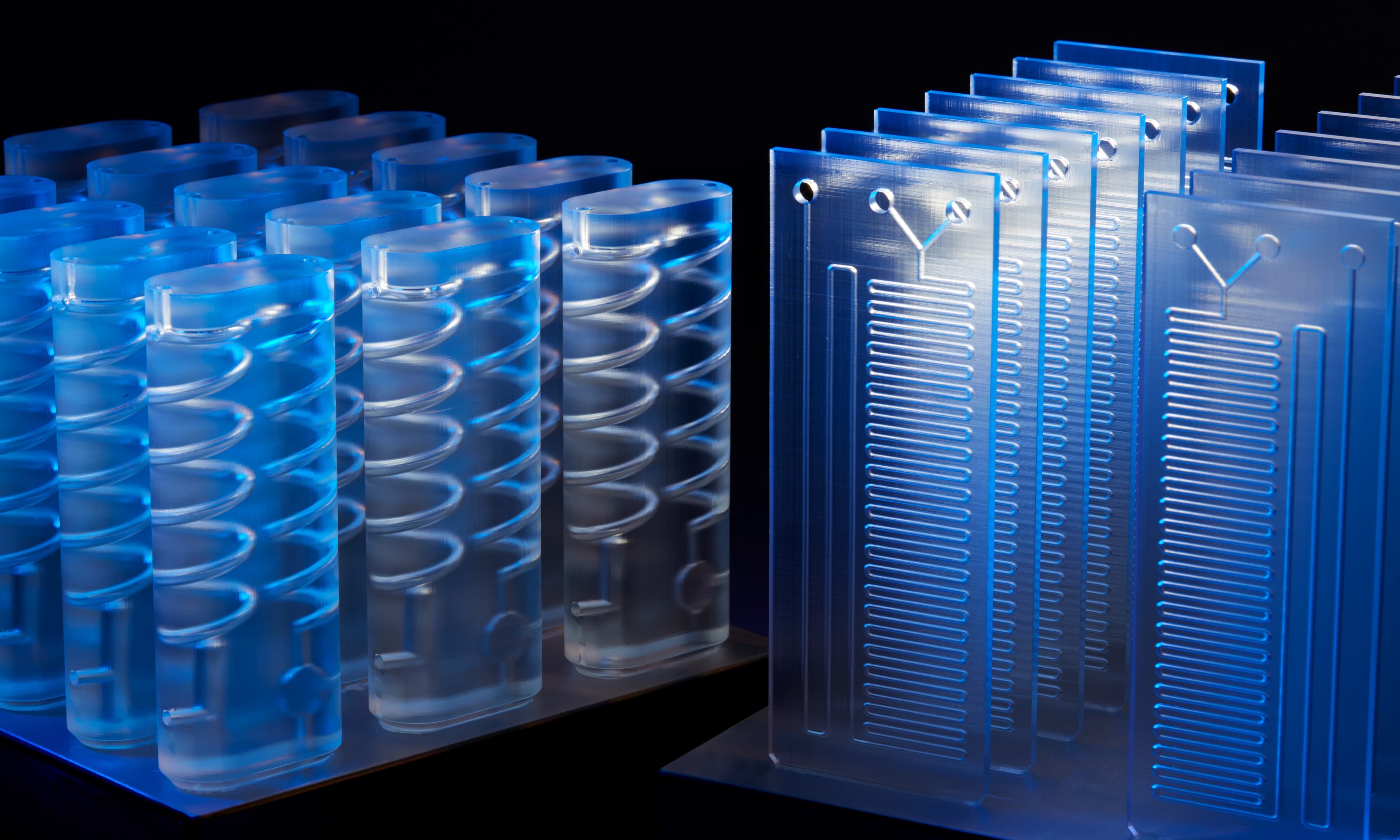

流路の断面形状

3Dプリントによって自由な形状設計が可能になることで、ミリ流路チップの設計者は追加コストなしで任意の三次元流路形状を実現できます。

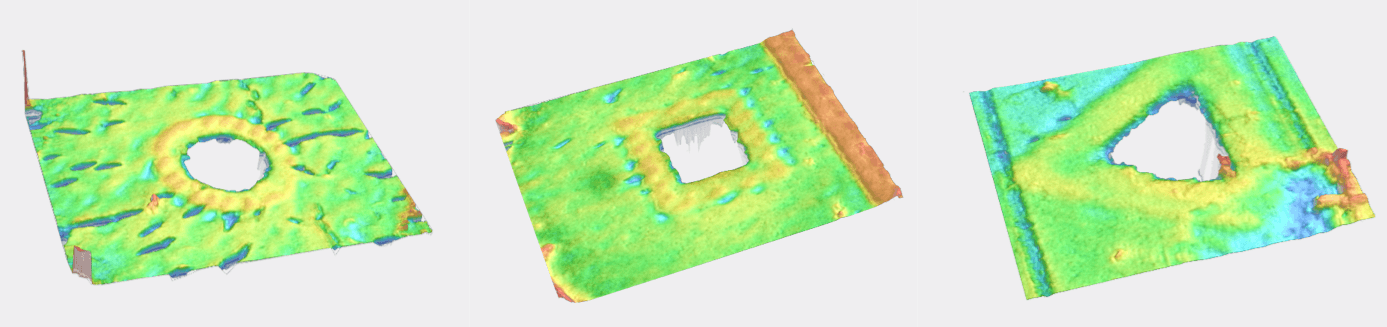

試験の結果、円形の流路は直径700μmで安定し、最適なチップ設計では500μmで良好な結果が得られることがわかっています。推奨の後処理手順に従うことで、流路内に残る液体レジンの硬化を防ぐことができます。

流路の断面形状。円形の断面形状は、他の断面形状と比較してより多くの向きで安定した結果となる傾向にある。

さらなる試験により、三角形断面のように鋭いエッジや狭い角を持つ流路よりも、円形断面の流路の方がはるかに正しくプリントされる可能性が高いことが示されました。SLA光造形用にチップを設計する場合、小径の流路ほどできるだけ円形を保つようにしてください。独自の断面形状での製作が必要な場合は、確実にプリントを成功させるために大きめのモデルを作成することをおすすめします。

3Dプリントに関するガイドライン

SLA光造形のようにしっかりとした技術では、ミリ流路チップで理想的な特性を実現するために調整可能な変数が非常に多くあります。私たちが行った試験では、最高性能のチップを作るための最適な材料、造形設定、洗浄および二次硬化手順を定義しました。これらはForm 3およびForm 4シリーズの3Dプリンタでご使用いただけます。

試験を実施するにあたり、直径を900μm、700μm、500μm、300μmと徐々に小さくした4種類のミリ流路モデルを設計しました。より小径の流路を実現でき、流体をしっかりと移動させることのできるものをベストプラクティスとして選定しました。

積層ピッチ

試験で使用したチップはすべてClearレジンを使用し、積層ピッチ100μmおよび50μmの両方で造形しました。結果は次の通りです。ほとんどの造形向きにおいて、直径700μmまでの流路は積層ピッチ50μmでプリントすることをお勧めします。

レジンの選択

Formlabsには、光学的透明性を持つレジンが複数あります。Clearレジン(スタンダードレジン)はプロトタイピングに最適ですが、BioMed ClearレジンやHigh Tempレジンも、一般的なミリ流路の用途に必要な特性を提供できるレジンです。

- BioMed Clearレジンはオートクレーブ滅菌可能な生体適合性材料で、硬く強度が高く、摩耗性に優れています。また、BioMed Clearレジンであれば、積層ピッチ50μmで超精密なチャネル形状を造形できます。

- High Tempレジンは、冷却用途(統合された冷却流路を持つ熱成形型など)の高温に対応でき、流路断面を最も滑らかに仕上げるために積層ピッチ25μmでプリントできます。

後処理

Form 4、Form Wash、Form Cure(第2世代)。

ミリ流路チップ内に微小な流路を作る最適な手順を見つけるために、何十もの異なる後処理技術をテストしました。以下のステップに従うことで、狭い流路のプリントを成功させることができます。

- プリンタからビルドプラットフォームを取り外し、すぐにForm Washに移動させます。IPAを入れたシリンジを使って流路を洗い流します。

- Form Washを新品または非常にきれいな状態のIPAで満たし、その中に造形品を入れて10分間の洗浄サイクルを行います。わずかであってもこの段階で造形品が光にさらされると、流路が塞がってしまう可能性があります。

- IPAを満たしたシリンジで再度流路を洗い流し、完全にきれいにします。直径1mm未満の流路に少なくとも50mLの流体を流すことで、良好な結果が得られました。

- 完了後、直ちにきれいなシリンジで流路内の残留レジンを吸い出します。

- ビルドプラットフォームからチップを取り外し、再度10分間の洗浄サイクルにかけます。

- 洗浄後の流路にシリンジで空気を送り込み、目視で流路が透明なこと、および内部に液体が残っていない状態を確認できるまで続けます。

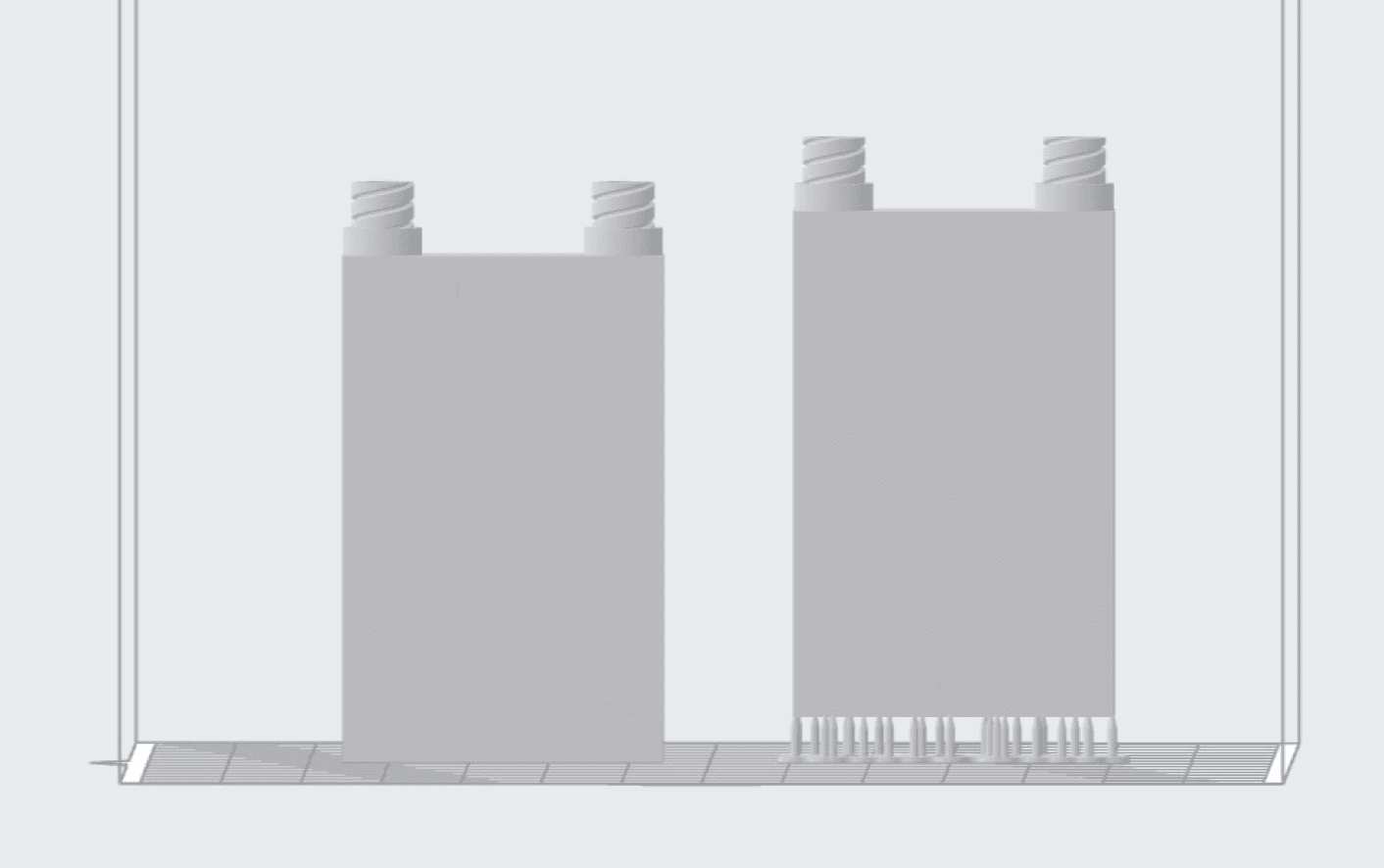

モデルの方向づけ

ほとんどのアディティブマニュファクチャリングプロセスと同様、SLA光造形方式でもプリント後にごくわずかに造形品が反ることがありますが、ミリ流路などのように精密さが命の分野では、寸法精度が成功を左右する重要な要素となります。ビルドプラットフォーム上のどの向きで造形するかによって、造形品の冷却や反りが大きく変化します。

試験では、ミリ流路チップを垂直方向にプリントすると反りが最も少なくなることがわかりました。ご自身の形状で最良の流路を製作できる方法を見つけるために、いくつかの異なるバージョンのチップでプリントを試す必要があるかもしれません。角度をつけてプリントする際、ライトタッチサポートがあるとチップ表面への損傷や残留物を最小限に抑えることができます。

ビルドプラットフォーム上に直接プリントした造形品とサポート材を使った造形品の両方でプリントが成功。Build Platform Flex上で直接プリントすると、造形品の取り外しが容易になる。

クリアコート

造形後のチップで光学的透明性を実現することは、実験の観察やその他多くの用途でチップを取り扱う際に非常に重視される要素です。

優れた表面品質を達成できるのは、研磨とコーティングの組み合わせです。部品の表面をまずは220番のサンドペーパーで研磨し始め、徐々に1000番まで上げていきます。サンドペーパーを平らな面に置き、そこに造形品を当てて研磨すると造形品の平面を保つことができます。

研磨後のコーティングには、Rustoleum 2X Glossyクリアコート、SprayMax Automotiveクリアコート、未硬化レジンによるコーティング、のいずれかがおすすめです。Form 2のような旧型のSLA光造形プリンタでは、クリアコーティングが必要になる場合があります。

上に挙げた3種類のコーティングは、程度の差こそあれいずれも造形品の光学的透明性を向上させます。中でもレジンコーティングが最も滑らかで、そのため最もクリアな表面を実現できます。ただし、レジンが半月状になることでチップの端に若干の歪みが生じることがあります。

レジンコーティングを硬化させためには追加の工程も必要で、具体的には2回目の硬化サイクルを行う必要があります。過度の二次硬化は造形品の脆性を増大させ、コネクタやポートの強度に悪影響を及ぼす可能性があります。Form 4およびForm 3でClearレジンを使ってプリントする場合は元々の光学的透明性が高いため、多くの場合は使用前のコーティングが不要です。

電解めっきの可能性

小規模なスタートアップや研究ラボにとって、カスタムミリ流路チップの製作にかかる高コストは大きな課題です。3Dプリントにより、オンデマンドでカスタム形状を作成でき、チップ製造の外注というボトルネックを解消することができます。Form 4は様々なミリ流路チップの形状に対応でき、それぞれをわずかなコストでプリントできます。

Form 4の登場で、デスクトップ3Dプリントはかつてないほど容易になりました。無償サンプルパーツをお申し込みいただくと、Formlabsレジンの品質を実際にお手に取ってお確かめいただけます。また、ご不明点などについてはお気軽にFormlabsまでお問い合わせください。