Formlabs veröffentlichte vor kurzem ein Whitepaper zu 3D-gedruckten Spritzgussformen für das schnellen Spritzgießen von Kleinserien und veranstaltete ein kostenloses Webinar, in dem Experten aus der Spritzgussbranche besprachen, wie 3D-Druck den Formenbau auf Abruf ermöglicht, um Hunderte Teile in nur wenigen Tagen von der Idee zur Produktion zu bringen.

Das Webinar war eines unserer beliebtesten, und wir erhielten fast 100 Fragen von den Teilnehmenden. In diesem Beitrag erhalten Sie Antworten auf häufig gestellte Fragen zum Spritzgießen mit 3D-gedruckten Formen.

Schnelles Spritzgießen von Kleinserien mit Formen aus dem 3D-Drucker

Laden Sie dieses Whitepaper herunter und erfahren Sie mehr über die Methoden und Richtlinien für die Herstellung von 3D-gedruckten Spritzgussformen, um Kosten zu senken und Lieferzeiten zu verkürzen. Es enthält Fallstudien aus der Praxis bei Braskem, Holimaker und Novus Applications.

Wie Sie schnell Spritzgussformen für Kleinserien fertigen

Sehen Sie sich unsere Podiumsdiskussion an, in der Experten aus der Spritzgussbranche besprechen, wie 3D-Druck den Formenbau auf Abruf ermöglicht, um Hunderte Teile in nur wenigen Tagen von der Idee zur Produktion zu bringen.

Ausrüstung

F: Können Sie eine Spritzgießmaschine empfehlen?

Die Art der Spritzgießmaschine hat keinen wesentlichen Einfluss auf den Prozess, solange Sie wichtige Parameter wie Druck, Temperatur und Schließkraft einstellen können. Von den im Whitepaper genannten Unternehmen verwendet Braskem eine vollelektrische Cincinnati Milacron Roboshot mit einer Schließkraft von 110 Tonnen und Novus Applicatons eine vollelektrische Spritzgießmaschine von Sumitomo mit einer Schließkraft von 50 Tonnen. Automatische Desktop-Spritzgießmaschinen, wie die Produktreihe von Babyplast, sind eine gute Alternative für die Serienproduktion von kleinen Teilen.

Wenn Sie in das Spritzgießen einsteigen und es mit begrenztem Investitions- und Wartungsaufwand ausprobieren möchten, könnte eine manuelle Benchtop-Spritzgießmaschine, wie die Holipress oder die Galomb Model-B100, eine praktische und kostengünstige Option sein.

Einige unserer Kunden empfahlen auch Systeme von Minijector, Morgan, APSX oder Micromolder.

3D-gedruckte Spritzgussformen können sowohl bei industriellen Spritzgießmaschinen, als auch bei kleineren Desktop-Maschinen eingesetzt werden.

F: Welche Materialien sind mit Formlabs-Materialien kompatibel?

Unsere Kunden haben eine breite Palette an Thermoplasten mit 3D-gedruckten Formen aus Formlabs-Materialien verarbeitet, darunter PP, PE, TPE, TPU, POM oder PA. Ein Material mit niedriger Viskosität hilft, den Druck zu reduzieren und die Formstandzeit zu verlängern. Polypropylen- und TPE-Kunststoffe sind einfach zu verarbeiten und ermöglichen eine hohe Zykluszahl. Im Gegensatz dazu erlauben stärker technische Kunststoffe, wie PA, nur kleinere Serien. Die Verwendung eines Trennmittels erleichtert das Trennen des Teils von der Form, insbesondere bei flexiblem Material wie TPU oder TPE.

Übersicht des Verfahrens

F: Was ist die Standzeit einer 3D-gedruckten Form und wie kommt es bei der Form zum Versagen? Was sind Kleinserien?

Die Standzeit einer 3D-gedruckten Form hängt vom Design, dem gespritzten Material und den Formenbedingungen ab. So sollte von einer im 3D-Druck hergestellten Polymerform nicht die gleiche Leistung wie von einer herkömmlichen Metallform erwartet werden. Kritische Abmessungen sind schwerer einzuhalten und die Abkühlzeit ist aufgrund der langsameren Wärmeübertragung in Kunststoff länger. Formen aus High Temp Resin oder Rigid 10K Resin können unter Druck brechen. Versagen macht sich gewöhnlich zunächst durch Spannungsrisse bemerkbar; zum Teil lösen sich Ecken und Merkmale vom Spritzgussteil ab.

Die meisten Anwender können mit niedrigviskosen Materialien wie Polyprolyen Hunderte Teile pro Form herstellen. Im Gegensatz dazu erlauben technischere Kunststoffe, wie PA, nur kleinere Serien. Jedoch können Formen mehrmals gedruckt werden und sind abhängig von Ihrem System leicht austauschbar. Wir haben den Einfluss der Zykluszeit auf das Brechen der Formen nicht untersucht.

F: Wie schneiden die Technologien SLS und FDM im Vergleich zu SLA bei 3D-gedruckten Spritzgussformen ab?

Der Stereolithografie-Druck (SLA) ist eine ausgezeichnete Wahl für die Herstellung von Spritzgussformen. Er zeichnet sich durch eine glatte Oberflächenbeschaffenheit und die hohe Präzision aus, die von der Form auf das endgültige Teil übertragen wird. Im Vergleich zu FDM- oder SLS-Formen wird auch das Entformen erleichtert. 3D-Drucke, die mit SLA-Verfahren hergestellt wurden, verfügen über chemische Bindungen, die für vollständige Dichte und Isotropie sorgen. So entstehen funktionsfähige Formen mit einer Qualität, die mit FDM-Verfahren nicht erreicht wird.

F: Wie unterscheiden sich die Kosten bei diesem Prozess von denen mit einer herkömmlichen Metallform?

Die Materialkosten bei 3D-gedruckten Spritzgussformen betragen ca. 25 bis 200 USD, abhängig von der Größe. Herkömmliche Metallformen kosten, abhängig von der Größe, der Komplexität und der Nutzung einer betriebsinternen CNC-Maschine bzw. dem Outsourcing der Form, zwischen mehreren hundert Dollar bis 10 000 USD.

Als Faustregel gilt, dass die Wirtschaftlichkeit von Metallformen bei größeren Volumina steigt, da sich die Kosten der Form auf mehr Teile verteilen.

Die Kosteneinsparungen durch 3D-gedruckte Spritzgussformen können erheblich sein. Bei 6000 Maskenbändern konnte Braskem die Kosten gegenüber dem Outsourcing einer Metallform um 97 % senken.

F: Wann macht Spritzguss gegenüber 3D-Druck bei der Kleinserienfertigung Sinn?

Mit dem 3D-Druck können Prototypen und funktionsfähige Teile mit einer Vielzahl von Materialien schnell und zu geringen Kosten hergestellt werden. Im Allgemeinen empfehlen wir 3D-gedruckte Teile und Prototypen in der frühen Phase der Produktentwicklung, wenn sich das Design häufig verändert sowie für die Fertigung kleinerer Serien. Abhängig von der Anwendung eignet sich der 3D-Druck auch für die Fertigung von Endverbrauchsteilen. Der 3D-Druck kann zur Herstellung komplexer Designs genutzt werden, die mit dem Spritzguss nicht produziert werden könnten.

Wenn Sie kein geeignetes 3D-Druckmaterial finden können oder einen standardmäßigen Thermoplast vorziehen, ist das Spritzgießen mit 3D-gedruckten Formen möglicherweise die bessere Wahl. Wenn Sie Hunderte identischer Prototypen benötigen, geht es häufig schneller, eine Spritzgussform zu drucken und die Teile zu schießen, als Hunderte Teile zu drucken (dies ist abhängig von der Geometrie und der Drucktechnologie). Da 3D-Druckmaterialien teurer sind, nimmt die Wirtschaftlichkeit der Spritzgussteile auch mit dem Volumen zu.

F: Gibt es Probleme bei der Teilkristallinität, wenn 3D-gedruckte Formen verwendet werden?

Wir haben bei der Verwendung 3D-gedruckter Formen keine Beobachtung bezüglich der Teilkristallinität gemacht und dazu auch kein Feedback erhalten.

Design-Prozess

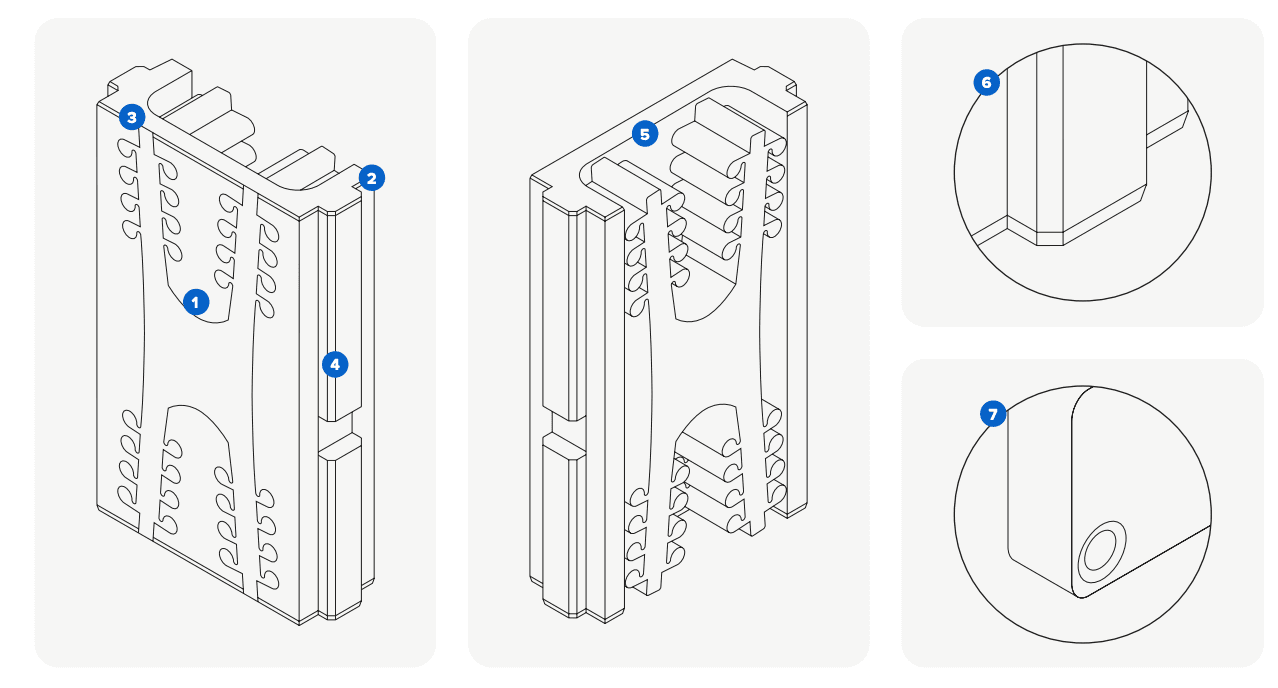

Die Komplexität des Spritzgießens ist weitgehend abhängig von der Komplexität des Teils und der Formstruktur. Einige Designmerkmale können die Maßgenauigkeit verbessern und die Standzeit der Form verlängern. Unser Whitepaper bietet detaillierte Designrichtlinien für den 3D-Druck von Formen im Vergleich zu Metallformen.

F: Welche Formschräge wird empfohlen? Welche Entlüftungs-/Überlauftiefe wird empfohlen? Dient die große Entlüftung/der große Überlauf für Luft oder für den Kunststoff?

Wir empfehlen nach Möglichkeit eine Formschräge von zwei bis fünf Grad.

Entlüftungen erlauben das Entweichen von Luft und reduzieren so Lufteinschlüsse. Wir empfehlen eine Tiefe von 0,05 mm.

F: Wie können wir Abfall beim Druckmaterial vermeiden? Wozu dient das Ausdünnen großer Formen? Ist das Ausdünnen der Form ähnlich wie eine Vereinheitlichung der Wandstärke?

Das Ausdünnen einer großen Form dient dazu, die Rückseite der Form anzupassen, um den Materialverbrauch zu verringern. Indem der Querschnitt in Bereichen verringert wird, die den Hohlraum nicht stützen, werden Materialkosten eingespart und das Risiko von Fehldrucken oder Verzug verringert sich. Die Wandstärke sollte in Bereichen, die den Hohlraum stützen, einheitlich sein.

F: Wie können Ausrichtungs- und Trennfugenprobleme bei zwei Formhälften gelöst werden?

Gestalten Sie nach Möglichkeit eine Seite des Etagenwerkzeugs flach, während die andere Seite das Design trägt. Dies senkt das Risiko einer falschen Ausrichtung der Blöcke und die Wahrscheinlichkeit der Gratbildung. Wenn dies nicht möglich ist, führen Sie eine Nachbearbeitung der gedruckten Form durch: Desktop-Fräsen oder manuelles Schleifen unterstützt die Passung der beiden Formhälften und vermeidet eine Gratbildung.

Neben den allgemeinen Regeln zur Gestaltung von Spritzgussformen gibt es mehrere Möglichkeiten, die Standzeit einer Form zu verlängern und die Maßgenauigkeit sicherzustellen. Laden Sie unser Whitepaper für detaillierte Richtlinien herunter.

F: Wie klein können die Merkmale sein?

Wir empfehlen, die Designrichtlinien für die additive Fertigung zu befolgen. Sie können den Design-Leitfaden für den Formlabs Form 3 hier herunterladen. Vermeiden Sie außerdem dünne Querschnitte: Eine Flächendicke von weniger als 1–2 mm kann sich durch die Hitze verformen. Vertiefungen von weniger als 0,5 mm können nur schwer definiert gedruckt werden, während erhabene Merkmale von weniger als 0,1 mm leicht abbrechen können.

F: Gibt es andere Anwendungsarten für 3D-gedruckte Formen?

Ja, sehen Sie dazu unser Whitepaper zu Novus Applications.

Druckverfahren

F: Wie empfehlen Sie, mit Schrumpfung bei gedruckten Formen umzugehen?

Drucken Sie eine Probeform, um die Abweichungen bei den Abmessungen nachvollziehen zu können. Wir empfehlen, dem CAD-Modell der Form Aufmaß hinzuzufügen, um Abweichungen bei den Abmessungen auszugleichen. Bearbeiten Sie die Form bei Bedarf manuell nach. Desktop-Fräsen oder manuelles Schleifen unterstützt die Passung der beiden Formhälften und vermeidet eine Gratbildung.

F: Wie geht man mit Schichtlinien bei Drucken mit Hohlraum um?

Drucken Sie mit der kleinstmöglichen Schichthöhe. Der Stereolithografie-Druck (SLA) ist eine ausgezeichnete Wahl für die Formenherstellung, da die so produzierten Teile eine glatte Oberflächenbeschaffenheit und eine hohe Präzision aufweisen.

F: Kann man eine Oberflächengüte, Textur und Muster zu 3D-gedruckten Spritzgussformen hinzufügen? Wäre dazu ein Nachbearbeitungsschritt erforderlich oder können sie direkt auf die Oberfläche gedruckt werden?

SLA ist eine hervorragende Lösung für Texturen bei Teilen. Dank der hohen Auflösungen können kleine Merkmale und filigrane Details wiedergegeben werden. Oberflächen, die ohne Stützstrukturen gedruckt werden, müssen für gewöhnlich nicht nachbearbeitet werden.

F: Gibt es andere Materialien, neben High Temp Resin und Rigid 10K Resin, die Sie für das Spritzgießen empfehlen?

Einige Kunden wie Holimaker verwenden Grey Pro Resin. Es weist eine geringere Wärmeleitfähigkeit und Formbeständigkeit als High Temp Resin und Rigid 10K Resin auf, ist jedoch weicher und hat eine größere Bruchdehnung, wodurch es mehr Belastungszyklen ausgesetzt werden kann, bevor es bricht.

F: Wie sieht der Aushärtevorgang bei High Temp Resin und Rigid 10K Resin für diese Anwendung aus?

Wir empfehlen, Teile aus High Temp Resin mit Stützstrukturen 120 Minuten lang bei 80 °C nachzuhärten und sie drei Stunden lang bei 160 °C thermisch nachzuhärten. Lesen Sie hier mehr dazu.

Wir empfehlen, Teile aus Rigid 10K Resin mit Stützstrukturen 60 Minuten lang bei 70 °C im Form Cure nachzuhärten und das Teil dann 90 Minuten lang auf 125 °C zu erhitzen, um eine höhere Wärmeformbeständigkeitstemperatur zu erzielen. Lesen Sie hier mehr dazu.

F: Welche sind die maximalen Abmessungen für eine Form bei diesem Verfahren? Funktioniert das Verfahren mit einem Form 3L?

Formen aus High Temp Resin und Rigid 10K Resin können auf dem Form 3L mit einem maximalen Fertigungsvolumen von 33,5 × 20 × 30 cm gedruckt werden. Jedoch können große gedruckte Formen schwieriger zu drucken und zu schießen sein.

Formbedingungen

F: Sind die 3D-gedruckten Formen nur für Prozesse mit niedrigen Temperaturen und Drücken geeignet? Was ist der empfohlene Einspritzdruck und die empfohlene Temperatur?

Die Verringerung von Druck und Temperatur hilft, das Risiko einer gebrochenen Form zu reduzieren und die Formstandzeit zu verlängern. Jedoch hat das Design der Form einen großen Einfluss auf den Druck im Hohlraum.

In den Fallstudien in unserem Whitepaper spritze Braskem Teile bei 230 °C und 34,5 MPa in, während der Druck bei Novus Applications 79 MPa bei 210 °C. betrug.

High Temp Resin weist eine Wärmeformbeständigkeitstemperatur von 238 °C bei 0,45 MPa auf. Rigid 10K Resin verfügt über eine Wärmeformbeständigkeitstemperatur von 218 °C bei 0,45 MPa und ein Zugmodul von 10 000 MPa.

F: Empfehlen Sie Formrahmen aus Aluminium bei der Verwendung von 3D-Drücken als Einsatz? Kann die 3D-gedruckte Form ohne den Aluminiumrahmen verwendet werden?

Ja, 3D-gedruckte Spritzgussformen können ohne den Aluminiumrahmen verwendet werden. Wir empfehlen jedoch, die gedruckten Formen in Metallrahmen zu platzieren oder den Einsatz zu drucken und die Außenseite der Form zu fräsen, um sie gegen den nach unten wirkenden Druck und die Hitze der Düse zu stützen.

3D-gedruckter Spritzgussformen können zusätzlich auf andere Weise eingesetzt werden.

Abkühlen

F: Ist die Abkühlzeit bei einer 3D-gedruckten Form länger als bei einer Metallform?

Ja, die Abkühlzeit ist bei 3D-gedruckten Spritzgussformen länger, weil die Wärmeübertragung in Kunststoffteilen langsamer erfolgt. Wenn sich die gedruckte Form in einem Metallrahmen befindet, absorbiert dieser die Hitze teilweise und reduziert die Abkühlzeit. Drucken Sie alternativ mehrere Formen und tauschen Sie diese zwischen den Zyklen aus, um die Zykluszeit zu reduzieren.

F: Wie geht man beim Kühlen des Teils vor? Sollen Kühlkanäle hinzugefügt werden?

Verwenden Sie zum Beschleunigen der Kühlung austauschbare Etagenwerkzeuge, sodass Sie neue Zyklen durchführen können, während die anderen Sätze abkühlen. So wird die niedrige Wärmeleitfähigkeit der Kunststoffformen kompensiert. Die Formen in unseren Fallstudien verfügten nicht über Kühlkanäle; sie sind jedoch eine Option, genau wie der Einsatz von Druckluft.

Form entfernen

F: Wie wird das Teil ausgeworfen? Ist bei 3D-gedruckten Formen ein Formtrennmittel erforderlich? Können Sie ein Formtrennmittel empfehlen?

Bei den Fallstudien in unserem Whitepaper wurden keine Auswerferstifte eingesetzt. Jedes Teil wurde manuell entnommen. Große Formschrägen und geringe Schichthöhen für eine glatte Oberflächenbeschaffenheit helfen beim Entformen. Abhängig vom Spritzgussmaterial kann das Haften des Teils an der Form beim Entformen zum Verschleiß der Form führen. Dies gilt besonders bei flexiblen Materialien, wie TPUs oder TPEs.

Der Einsatz eines Formtrennmittels ist eine gute Lösung zum Trennen des Teils von der Form. Silikon-Formtrennmittel sind kompatibel mit Grey Pro Resin, High Temp Resin und Rigid 10K Resin von Formlabs. Novus Applications verwendet Lösungen von Slide und Braskem verwendet das lebensmittelechte Silikon-Trennmittel MR303 von Sprayon.

Ähnliche Prozesse

F: Kann die gedruckte Form galvanisiert werden, um ihre Standzeit zu verlängern?

Mit SLA gedruckte Formen können galvanisiert werden –sehen Sie sich unser Webinar zum Thema an, um mehr zu erfahren. Zum jetzigen Zeitpunkt lässt sich noch keine Aussage darüber treffen, ob das Galvanisieren die Standzeit von 3D-gedruckten Formen verlängert.

F: Kann man mit einem Formlabs-Drucker gedruckte Formen für andere Formenbauprozesse einsetzen?

Ja. Ingenieure und Hersteller haben den 3D-Druck bei verschiedenen Formenbautechniken in einer Vielzahl von Bereichen eingesetzt. Auf unserer Ressourcenseite finden Sie weitere Informationen über 3D-gedruckte Formen und Muster für Verfahren wie Thermoformen, Silikonformen, Sandguss & Feinguss und Laminierverfahren.

Haben Sie weitere Fragen über den Einsatz von 3D-Druck beim Spritzguss? Laden Sie das Whitepaper herunter und sehen Sie sich das Webinar für detaillierte Richtlinien und Fallstudien aus der Praxis an oder kontaktieren Sie unser Vertriebsteam direkt.