Von Lesebrillen über Sicherheitsbrillen bis hin zu von Promis beworbenen Sonnenbrillen – Brillen sind ein seltenes Beispiel für ein Produkt, das sowohl in Bezug auf Stil als auch auf Funktionalität endlos personalisiert werden kann. Brillenhersteller machen zahlreiche Anpassungen, sei es umfassend wie bei der Auswahl des Materials oder minimal wie bei Unterschieden auf Mikrometerebene in der Linsendicke.

Mit fortschreitender Entwicklung der 3D-Drucktechnologien – wie besserer Auflösung, Genauigkeit, Materialvielfalt und fortschrittlichen Fertigstellungsprozessen – bietet dieses Herstellungsverfahren eine kostengünstige Gestaltung und Herstellung von Brillen.

In diesem Leitfaden behandeln wir Design- und Materialüberlegungen und betrachten Fallstudien aktueller Hersteller, die die Möglichkeiten des 3D-Drucks in der Brillenbranche nutzen. Sie erhalten außerdem Einblicke in ROI-Berechnungen, die in die Erstellung eines Geschäftsmodells einfließen.

Kostenlose Beratung buchen

Kontaktieren Sie unser Expertenteam für 3D-Druck für eine persönliche Beratung zur passenden Lösung für Ihr Geschäft, eine Analyse Ihrer Kapitalrendite, Testdrucke und vieles mehr.

Einleitung: Die Ära der 3D-gedruckten Brillen

Die Verbreitung 3D-gedruckter Brillen für die Endverwendung hat in den letzten fünf Jahren erheblich zugenommen. Sowohl kleine Unternehmen als auch größere Marken profitieren gleichermaßen von der Gestaltungsfreiheit, den Kleinserienmöglichkeiten und den Nachhaltigkeitsvorteilen, die der 3D-Druck bietet.

Ob es um den Schutz am Arbeitsplatz, die funktionale Leistung oder um Mode geht, der 3D-Druck hat in die Eyewear-Branche Einzug gehalten und die Herangehensweise im Design und in der Fertigung verändert.

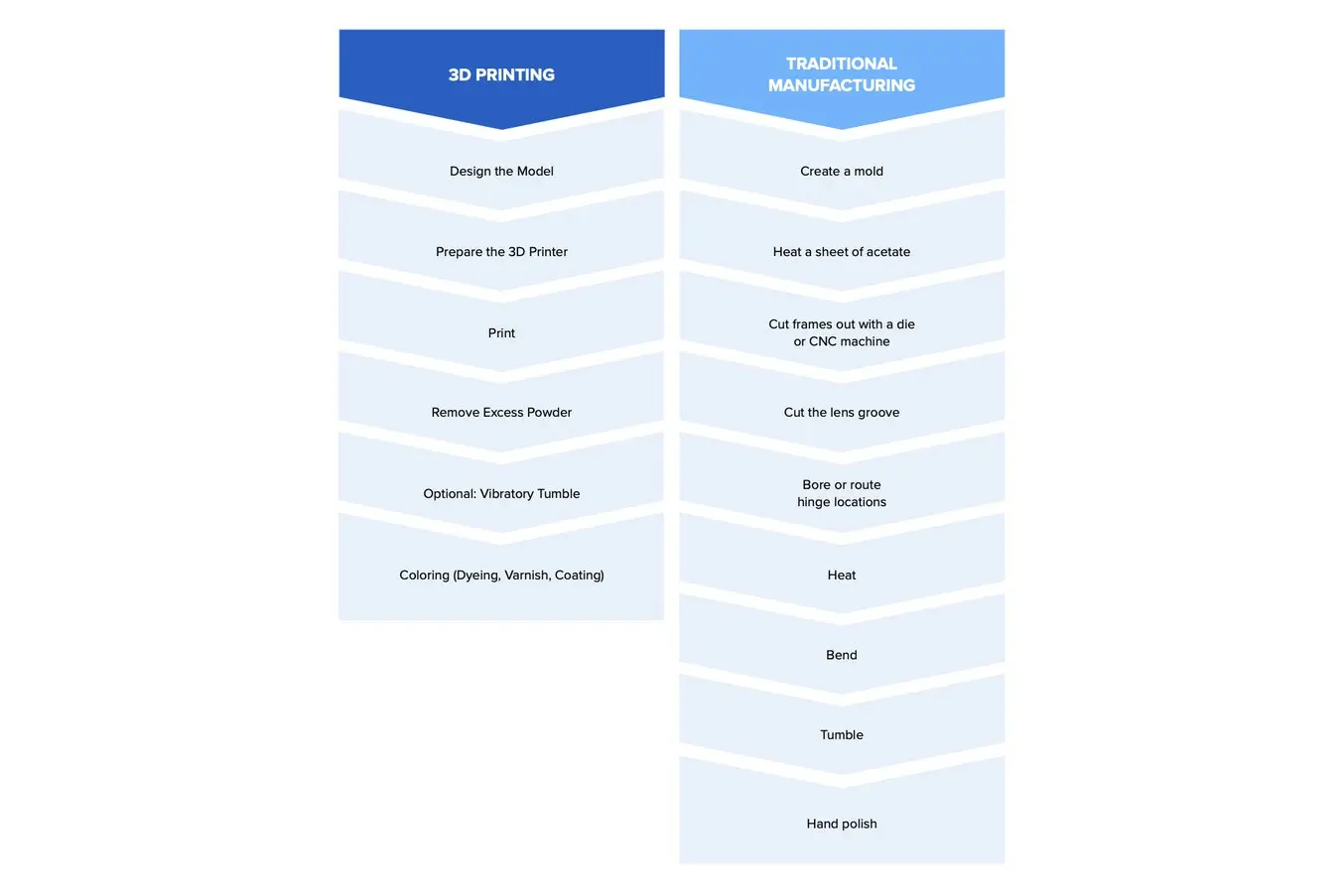

Ein wesentlicher Vorteil des 3D-Drucks liegt in der Reduzierung der Montageschritte während der Herstellung, ohne die Produktstabilität und -qualität zu beeinträchtigen. Einige Brillenhersteller geben an, dass die Produktion von Acetatrahmen bis zu sechzig Einzelschritte erfordert.

Der 3D-Druck reduziert die Montagekomplexität erheblich und senkt die damit verbundenen Arbeitskosten, dank des folgenden Prozesses:

SLS-3D-Druck (Selektives Lasersintern) ist die am häufigsten genutzte Technologie der additiven Fertigung bei industriellen Anwendungen. Ingenieur*innen und Hersteller verschiedener Branchen vertrauen darauf, um starke und funktionsfähige Teile zu produzieren.

SLS-3D-Drucker verwenden einen Hochleistungslaser, um kleine Polymerpulverpartikel zu sintern. Da das ungesinterte Pulver das Teil beim Drucken stützt, sind keine zusätzlichen Stützstrukturen erforderlich. SLS eignet sich somit ideal für komplexe Geometrien wie Teile mit Details im Inneren, Hinterschneidungen, dünnen Wänden und Vertiefungen. SLS-Teile bieten herausragende mechanische Eigenschaften und eine Festigkeit, die mit der von Spritzgussteilen vergleichbar ist, was den Prozess ideal für die Herstellung 3D-gedruckter Brillen macht.

Im Folgenden erfahren Sie, wie 3D-Druck die Markteinführung beschleunigt, Arbeitskosten reduziert und die Notwendigkeit von Mindestbestellmengen für Brillengestelle und -bügel beseitigt.

Was für den 3D-Druck von Brillen spricht

Nachhaltige Herstellung

Aktuell erfolgt die Produktion von Brillengestellen hauptsächlich durch Spritzguss, Stanzschneiden oder präzises CNC-Fräsen. Das zwingt Herstellern erhebliche Kosten für Formwerkzeuge und Geräte auf. Das Outsourcing von Formen oder zerspanten Teilen kann Wochen dauern und Tausenderbeträge kosten. Um diese Ausgaben zu rechtfertigen, muss der Hersteller sich zu extrem hohen

Produktmengen verpflichten, was häufig zu niedrigeren Gewinnen und hohen Beständen an unverkäuflicher Ware führt.

Dieses System ist sowohl finanziell als auch ökologisch nicht tragbar. Mit 3D-Druck übernehmen Unternehmen die Kontrolle über ihre eigene Produktion ganz ohne Forminvestitionen. Das senkt das Risiko für den Start einer neuen Produktserie erheblich. Betriebsinterner 3D-Druck befreit Hersteller von hohen Mindestbestellmengen und Verpflichtungen gegenüber unbeliebten Produktdesigns, da er die Produktion kleiner, bedarfsorientierter Chargen ohne anfängliche Formenbaukosten ermöglicht.

Die meisten Brillen werden heutzutage durch Spritzguss oder einen subtraktiven Prozess hergestellt, bei dem Acetat in die gewünschte Form geschnitten wird. Beim Schneideprozess werden große Acetatplatten verwendet, um die Rahmenform auszuschneiden – wobei sämtliches übrig gebliebene Material als Abfall endet.

Ein klassischer Acetatrahmen, der durch diesen Schneideprozess gefertigt wurde. Quelle: Visio Optical

Im Gegensatz dazu handelt es sich beim 3D-Druck um einen additiven Prozess, bei dem ein Grundmaterial Schicht für Schicht aufgetragen wird, bis das gewünschte Teil entsteht. Mit dem SLS-Ecosystem von Formlabs wird nicht verwendetes Pulvermaterial im nächsten Druck wiederverwendet, was nahezu alle Materialverschwendung vermeidet.

3D-gedruckte Rahmen aus Nylon 11 Powder, die im Fuse Sift aus dem Presskörper herausgelöst werden.

Dank des platzsparenden Designs und des erschwinglichen Preises des SLS-Ecosystems der Fuse-Serie lassen sich mehrere Geräte auch an verschiedenen Standorten anschaffen. Dadurch wird die Produktionskapazität auf Regionen verteilt, die sich nahe an den Verbrauchern befinden, und so die Abhängigkeit von der globalen Lieferkette mit all ihren Problemen verringert. Außerdem minimiert dezentrale Produktion auch die negativen Umweltauswirkungen, die mit Überproduktion und Versand einhergehen.

Gestaltungsfreiheit

Im Gegensatz zu anderen Polymer-3D-Drucktechnologien benötigt der SLS-3D-Druck keine Stützstrukturen, da die Druckteile vom umgebenden Pulverbett gestützt werden. Ohne Stützstrukturen, Gusskanäle oder Einschränkungen bei Formschrägen und Hinterschneidungen – wie sie in herkömmlichen Form- oder Schneideprozessen üblich sind – bietet der SLS-3D-Druck nahezu uneingeschränkte Gestaltungsfreiheit. Dies erlaubt Designs, die zuvor zu kostspielig oder sogar unmöglich waren.

So hindern Herstellungsbeschränkungen Designteams nicht mehr daran, die funktionalsten, passendsten oder modischsten Designs zu entwickeln. 3D-gedruckte Brillen bieten schnellere Reaktion auf Verbrauchertrends als jemals zuvor, sodass Marken neue und aufstrebende Marktsegmente erschließen können.

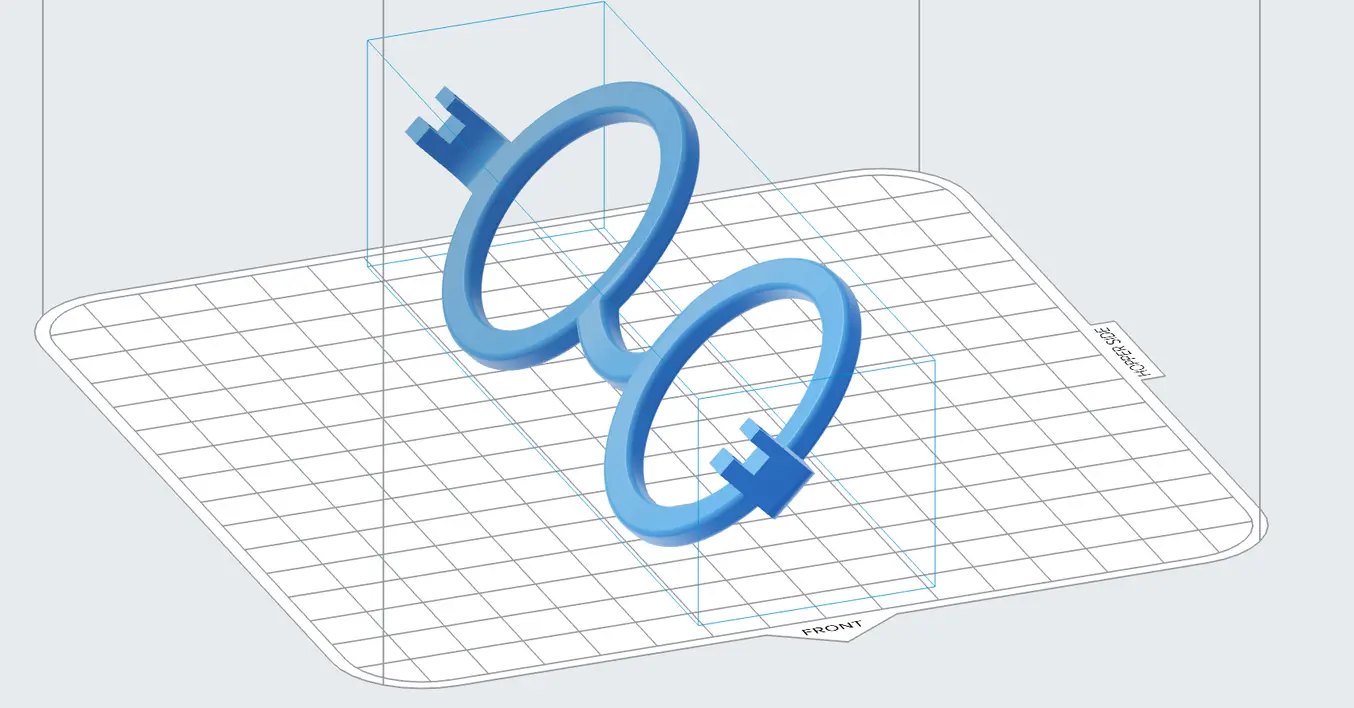

Ein komplexes 3D-gedrucktes Bügeldesign, das mit herkömmlichen Werkzeugen nur schwer oder sogar überhaupt nicht effizient hergestellt werden könnte.

Maßanfertigung und Personalisierung

Ohne Werkzeugbestückung oder Mindestbestellmengen rücken Produktindividualisierungen endlich in greifbare Nähe. So bieten Sie der Kundschaft individuelle Größen und Designentscheidungen und liefern ein völlig einzigartiges oder besser passendes Produkt.

Der 3D-Druck wird bereits in verschiedenen Bereichen wie Orthopädie, Actionfiguren und Audiologie zur Umsetzung der Produktindividualisierung genutzt und erzielt in der Regel großen Erfolg, da die Verbraucher*innen das Produkt als nützlicher oder persönlicher empfinden. In Anbetracht der Vielfalt an Altersgruppen, Ethnien und Gesichtsmerkmalen in der heutigen Welt rücken wir zunehmend von einer „Einheitsgrößen“-Mentalität ab und tauchen tiefer ein in die Welt der Personalisierung.

„Mit 3D-Druck kann ich das sofort umsetzen. Wenn man mit CAD-Design vertraut ist, kann man problemlos Anpassungen am 3D-Modell vornehmen, es in die Software hochladen und direkt drucken. Beim Fräsen hingegen würde ich immer ein individuelles und teures Werkzeug benötigen, um die Elemente im Gerät zu fixieren.“

Marcus Marienfeld, Brillendesigner und -hersteller

Der Schweizer Brillenhersteller Marcus Marienfeld verwendet den SLS-3D-Drucker Fuse 1+ 30W zur Herstellung gebrauchsfertiger Brillen, darunter kundenindividuelle Produkte.

Die Herstellung 3D-gedruckter Brillen

Design

Der 3D-Druck von Eyewear für die Endverwendung bringt einzigartige Vorzüge und Herausforderungen mit sich. In diesem Abschnitt behandeln wir Aspekte wie Textur, Scharniermöglichkeiten, die Gestaltung von nicht gießbaren Geometrien und die Individualisierung.

Diese 3D-gedruckten Brillenrahmen aus Nylon 12 Powder wurden im Wasserbad schwarz und braun gefärbt.

Textur

Additiv gefertigte Teile entstehen schichtweise, wodurch einige Oberflächen sichtbare Schichtlinien aufweisen können. Schichtlinien lassen sich durch die Optimierung der Teileausrichtung, das Design sowie durch zusätzliche Nachbearbeitung und Glättung der Oberfläche minimieren. Geprägte oder vertiefte Texturen auf der Oberfläche von Rahmen und Bügeln sind eine bewährte Strategie, um Schichtlinien auf gebrauchsfertigen 3D-gedruckten Produkten zu verbergen.

Formlabs empfiehlt eine minimale Prägung von 0,35 mm Höhe oder 0,15 mm Tiefe, damit Schichtlinien ausreichend kaschiert werden. Außerdem können die Schichtlinien auch aktiv ausgenutzt werden, nämlich zur Erhöhung des Griffs und der Reibung, um ein Verrutschen im Gesicht zu verhindern.

Scharnieroptionen

3D-gedruckte Brillenscharniere können auf vier Arten realisiert werden:

- Herkömmliche Schrauben

- Gewindeeinsätze zum Warmeinbetten

- Schnappverschlüsse

- Direktgedruckt

Obwohl Gewinde direkt in das Design 3D-gedruckter Teile integriert werden können, sind sie bei herkömmlichen Brillenschrauben in der Regel zu klein, um zuverlässig abgebildet zu werden. Verwenden Sie als Gewindegröße mindestens M6.

Brillen, bei denen ein gedrucktes Gewinde und eine Metallschraube zur Montage verwendet werden.

Nylon 11 Powder, Nylon 12 Powder und Nylon 12 White Powder erlauben das Warmeinbetten von Gewindeeinsätzen und das Gewindebohren, wodurch sich womöglich eine bessere Haltbarkeit und Robustheit erzielen lässt als mit anderen Optionen. Einen detaillierten Leitfaden finden Sie hier.

Da der SLS-3D-Druck keine Stützstrukturen benötigt, können Geometrien auch an Ort und Stelle bereits fertig montiert gedruckt werden. Rahmen lassen sich so gestalten und drucken, dass die Bügel bereits angebracht sind, ohne weitere Montagearbeiten. Formlabs empfiehlt 0,3 mm Spiel für Merkmale von weniger als 20 mm2 und 0,6 mm Spiel für Merkmale von mehr als 20 mm2. Den vollständigen SLS-Designleitfaden finden Sie hier.

Ungießbare Geometrien

Bügel mit Gitterstrukturen aus Nylon 11 Powder, die in der Software nTopology entworfen wurden.

Brillenfassungen und Bügel, die auf dem 3D-Drucker Fuse 1+ 30W gefertigt wurden, entworfen und hergestellt von Alvaro Planchart.

Vor allem in modischeren Anwendungen ist der 3D-Druck weit verbreitet, da er Designteams die Möglichkeit bietet, ungießbare und nicht schneidbare Brillendesigns zu kreieren. Ungießbare Geometrien, wie die Bügel im obigen Bild, erlauben völlig neue Formen der Personalisierung oder dienen auch dazu, Komponenten extrem leichtgewichtig zu gestalten und so den Tragekomfort zu steigern.

3D-Druck

3D-Drucker für Brillen

Das SLS-Ecosystem der Fuse-Serie bietet eine erschwingliche und skalierbare Produktionslösung für Brillen, dank seiner zuverlässigen Hardware, Materialien in Industriequalität und einer intuitiven Benutzeroberfläche. Die nachfolgenden Abschnitte behandeln Tipps und Tricks speziell für die Herstellung von Brillen mithilfe von SLS-3D-Druck.

Das SLS-Ecosystem der Fuse-Serie besteht aus dem Drucker Fuse 1+ 30W, der Pulverrückgewinnungsstation Fuse Sift und der automatisierten Strahl- und Polieranlage Fuse Blast.

Kostenlosen SLS-Probedruck anfordern

Sehen und fühlen Sie die Qualität von Formlabs aus erster Hand. Wir senden Ihnen einen kostenlosen Probedruck aus dem Fuse 1+ 30W an Ihren Arbeitsplatz.

Materialien für den 3D-Druck von Brillenrahmen

Die Fuse-Serie bietet drei geeignete Materialoptionen für die Herstellung von Brillenrahmen: Nylon 11 Powder, Nylon 12 Powder und Nylon 12 White Powder. Diese drei Materialien gehören zu den Thermoplasten, genau wie Acetat. Das bedeutet, Optiker*innen können die Rahmen und Bügel nach dem Druck erhitzen, um sie besser an das Gesicht anzupassen.

Alle drei SLS-Materialien bieten eine ähnliche funktionale Leistung wie Acetat, TR90 und Polycarbonat. Dennoch bevorzugen einige Kund*innen Nylon 11 Powder aufgrund seiner überlegenen Bruchdehnung und Nachhaltigkeit.

| Celluloseacetat | Grilamid TR90** | Nylon 11 Powder | Nylon 12 Powder | Nylon 12 White Powder | |

|---|---|---|---|---|---|

| Maximale Zugfestigkeit | 30 MPa | 60 MPa | 49 MPa | 50 MPa | 47 MPa |

| Zugmodul | 1700 MPa | 1500 MPa | 1600 MPa | 1850 MPa | 1950 MPa |

| Bruchdehnung | 30 % | 50 % | 40 % | 11 % | 8 % |

| Biegebruchfestigkeit | 40 MPa | Keine Angabe | 55 MPa | 66 MPa | 56 MPa |

In Praxistests demonstrierte Nylon 11 Powder beeindruckende Duktilität und Schlagfestigkeit:

Bei der Entwicklung eines langlebigen, nachhaltigen Produkts, das den Umwelteinflüssen ausgesetzt ist, sollten zusätzliche Umwelt- und Materialeigenschaften berücksichtigt werden.

| Celluloseacetat* | Grilamid TR90** | Nylon 11 Powder | Nylon 12 Powder | Nylon 12 White Powder | |

|---|---|---|---|---|---|

| ISO 10993-10:2010/(R)2014, Prüfungen auf Irritation und Hautsensibilisierung | Nicht reizend | Nicht reizend | Nicht reizend | Nicht reizend | Nicht reizend |

| Anteil von Bio-Material | basierend auf > 50 % Bio-Material | Keine Angabe | basierend auf 100 % Bio-Material | Keine Angabe | Keine Angabe |

| Dichte | 1,3 g/cm3 | 1,0 g/cm³ | 1,0 g/cm³ | 0,99 g/cm³ | 0,95 g/cm³ |

| Wasseraufnahme | 2,3 % | 3 % | 0,07 % | 0,66 % | 1,40 % |

| Lösungsmittelkompatibilität, Salzlösung (3,5 % NaCl), Gewichtszunahme in 24 h | Keine Angabe | Keine Angabe | 0,1 % | 0,2 % | 0,1 % |

| Wärmeformbeständigkeitstemperatur (HDT) bei 0,45 MPa | 75 °C | 100 °C | 182 °C | 171 °C | 177 °C |

| Brennbarkeit, UL 94 Sektion 7 | Keine Angabe | HB | HB | HB | HB |

* Quelle: https://www.makeitfrom.com/material-properties/High-Plasticizer-CA

** Quelle: https://www.picoplast.nl/uploads/bab8c3f16780cb5b51b67be4baece673Grilamid%20TR90%20LX%20-%20MDS%20-%20EN.pdf

Aufgrund ihrer geringeren Dichte, niedrigen Wasseraufnahme und hohen Hitze- und Feuerbeständigkeit können Nylon 11 Powder, Nylon 12 Powder und Nylon 12 White Powder für funktionale Anwendungen in Betracht gezogen werden, wie beispielsweise als Schutzbrillen in Fabriken oder Außeneinsätzen. Das ermöglicht also die Herstellung leichter Gestelle, die auch anspruchsvollen Umgebungen standhalten.

Außerdem basiert Formlabs' Nylon 11 Powder zu 100 % auf erneuerbarem, nachhaltig gewonnenem Bio-Material aus Rizinusbohnen und bietet somit eine umweltfreundlichere Option im Vergleich zu einigen Kunststoffen, die aus Erdöl gewonnen werden. Verglichen mit Nylon 12 Powder verringert Nylon 11 Powder den CO2-Ausstoß um 60 %. Kontaktieren Sie Formlabs für eine vollständige Lebensdaueranalyse für Nylon 11 Powder.

Oberflächengüte

Die Beschaffenheit der Oberfläche hängt maßgeblich vom Modelldesign ab, und verschiedene Ausrichtungen führen zu unterschiedlichen Oberflächenbeschaffenheiten. Formlabs hat umfangreiche Tests zur Teileausrichtung durchgeführt und festgestellt, dass eine Teileausrichtung von 45 Grad bei einem Rahmen aus Nylon 11 Powder, Nylon 12 Powder und Nylon 12 White Powder die ästhetisch ansprechendste Oberflächengüte ergibt. Das Beispielgestell in diesem Test war gerundet. Die Seite des Druckteils, die zum Boden der Konstruktionskammer zeigt, weist eine leicht glattere Oberflächenbeschaffenheit auf.

Formlabs stellte fest, dass der Druck von Brillengestellen in einem 45°-Winkel zum Boden der Konstruktionskammer dazu beiträgt, eine möglichst glatte und gleichmäßige Oberfläche zu gewährleisten.

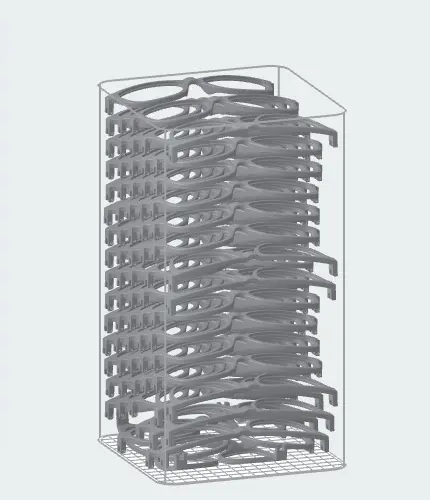

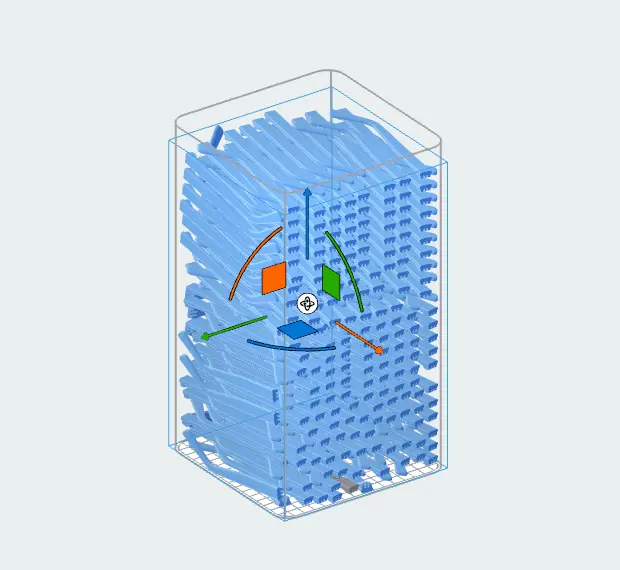

Konstruktionsvolumen

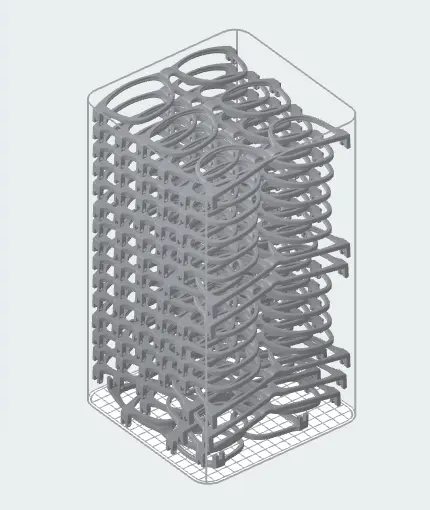

Bei einer Neigung um 45 Grad passen 77 Beispielrahmen in die Konstruktionskammer des Fuse 1+ 30W. Dieses Szenario arbeitet mit einer Packdichte von 11 % und benötigt eine Druckzeit von 11 Stunden bei Verwendung von Nylon 12 Powder. (Daten erhoben im März 2023.) Formlabs arbeitet fortwährend an der Verbesserung der Druckeinstellungen. Für eine Analyse Ihrer eigenen Dateien zur Ermittlung von Kosten, Druckzeit und Kapitalrendite zu ermitteln, wenden Sie sich an unser Team.

77 Brillenfassungen, gepackt in PreForm, der Druckvorbereitungssoftware von Formlabs, die Dateien für optimale Druckdichte und Druckdauer automatisch packt.

PreForm kann auch die Materialkosten berechnen, wobei sowohl das gesinterte Pulver als auch das ungesinterte Pulver angegeben werden, für eine Gesamtkostenanalyse des Pulververbrauchs.

| Nylon 12 Powder | Nylon 11 Powder | |

|---|---|---|

| Anzahl der Teile pro Druckauftrag | 77 | 60* |

| Packdichte** | 10 % | 11 % |

| Druckzeit | 11 h | 22 h 30 m |

| Maximale jährliche Produktion | 36 960*** | 14 000*** |

* Um eine Druckzeit von unter 24 Stunden zu erreichen, wurde die Anzahl der Teile reduziert, was zu einem höheren Produktionsdurchsatz führt. Auch Nylon 11 Powder verarbeitet 77 Gestelle gleichzeitig, benötigt jedoch eine Druckzeit von über 24 Stunden.

** Weitere Informationen zur Packdichte und Neuzuführungsrate finden Sie hier.

*** Angenommen wird ein Druck pro Tag, fünf Tage pro Woche, 48 Wochen im Jahr. Für einen schnellen Wechsel und Start neuer Drucke ist eine zweite Konstruktionskammer erforderlich.

Fertigstellungsoptionen

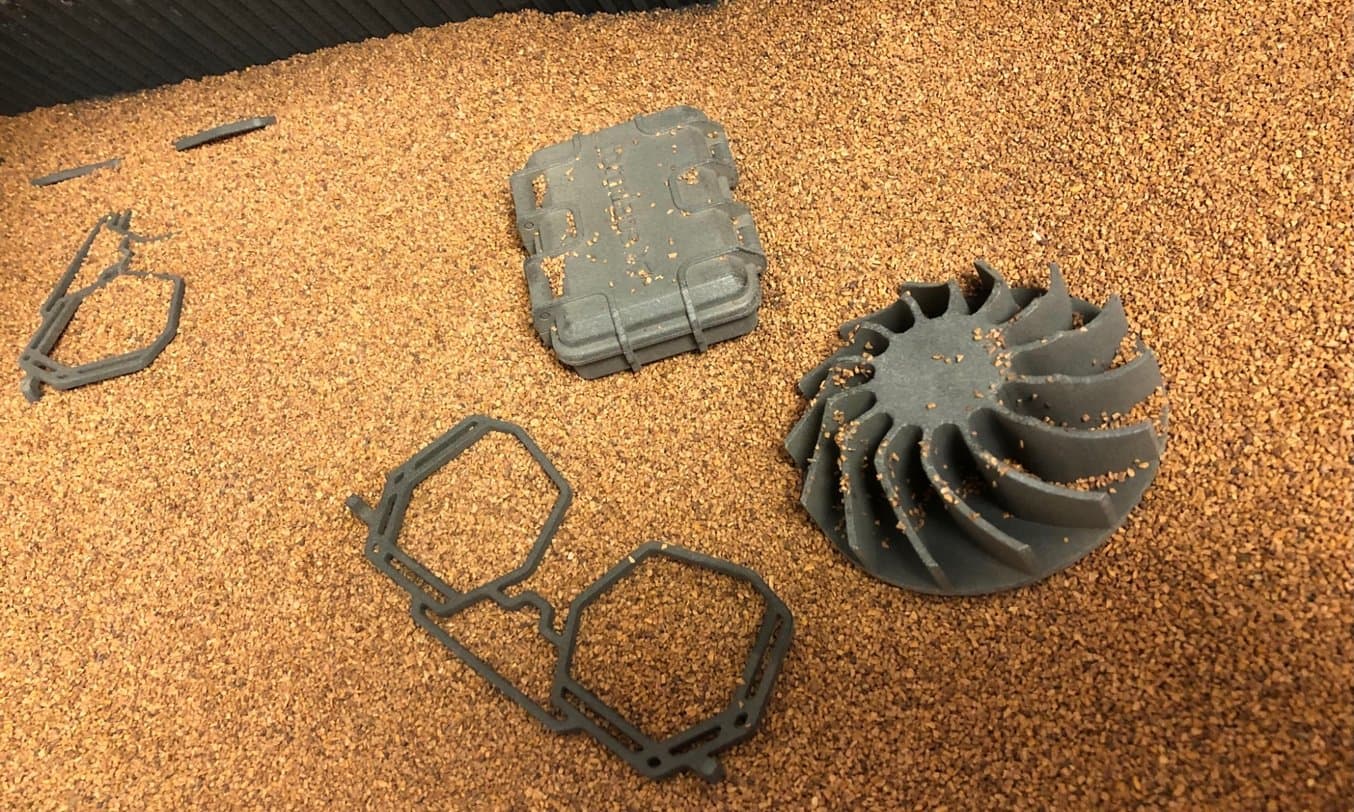

Die natürliche Oberfläche von Nylon 11 Powder und Nylon 12 Powder ist undurchsichtig grau und hat eine rauere Textur als poliertes Acetat. Nylon 12 White Powder hat eine ähnlich raue Oberflächenbeschaffenheit und eine bläulich-weiße Farbe. Um bei den Brillen eine Oberflächenqualität zu erreichen, die Acetat oder TR90 näher kommt, sollten Sie verschiedene Fertigstellungsoptionen einsetzen.

Rahmen aus PA11, von links nach rechts: direkt nach dem Druck, nach dem Vibrationsgleitschleifen, nach der chemischen Dampfglättung, schwarz gefärbt, blau gefärbt, mit weißer Cerakote-Beschichtung.

Vorbereitung der Druckteiloberfläche

Ähnlich wie herkömmliche Acetatrahmen profitieren auch 3D-gedruckte Rahmen von einigen Stunden in einem Vibrationsgleitschleifer. Formlabs konnte mit der Verwendung von Keramikmedien und einem Schmiermittel eine Reduktion der Oberflächenrauheit um 80 % erzielen, was in einer angenehm glatten Oberfläche resultiert. Formlabs verwendet den Vibrationsgleitschleifer Mr. Deburr 300DB, eine kostengünstige und benutzerfreundliche Option.

| Zeit | Nylon 11 Powder, Reduktion der Oberflächenrauheit | Nylon 12 Powder, Reduktion der Oberflächenrauheit | |

|---|---|---|---|

| Keramik* | 8 h | 80,87 % | 82,43 % |

| Organisch** | 24 h | 80,53 % | 82,77 % |

* Keramikgranulat in Dreiecksform mit einer Seitenlänge von 0,6 cm, mit dem Compound Kramco 1010

** Walnussschalengranulat, Körnung 14/30

Rahmen gedruckt aus PA11; vibrationsgeschliffen (unten) , Cerakote (Mitte links), dampfgeglättet (Mitte rechts), Cerakote (oben).

Teile werden in Walnussschalengranulat gleitgeschliffen, um die Oberfläche zu glätten.

Farboptionen

Auch in die dunkleren Grautöne von Nylon 12 Powder und Nylon 11 Powder kann Farbe eindringen, aber das Farbergebnis kann etwas gedämpft und dunkel sein.

Ein Farbtauchbad ist eine einfache und kostengünstige Möglichkeit zur Teilefärbung. Die Teile werden in ein beheiztes Wasserbad getaucht, wobei ein Farbstoff in alle Oberflächen des Teils eindringt und die Farbe dauerhaft verändert. Die grauen Pulver (Nylon 11 Powder und Nylon 12 Powder) können zwar ebenfalls eingefärbt werden, doch um eine Palette an leuchtenden Farben zu erzielen, ist der Druck mit Nylon 12 White Powder der beste Weg.

Es gibt industrielle Möglichkeiten zum Färben von SLS-3D-Druckteilen, wie z. B. Maschinen von DyeMansion. Diese können jedoch Zehntausenderbeträge kosten und rentieren sich daher für die Serienproduktion oder Prototypenentwicklung nicht unbedingt. Weitere Informationen über die Verwendung einer kostengünstigen und effektiven Färbemethode für Endverbrauchsteile aus Nylon 12 White Powder erhalten Sie in unserem Webinar mit dem Ingenieur und Produktdesigner Ken Pillonel.

Des Weiteren setzt Formlabs Cerakote-Beschichtungen ein, um sowohl die mechanischen Eigenschaften des Teils zu verbessern als auch eine breite Palette von Farboptionen zu ermöglichen. Cerakote ist eine dünnfilmige Keramikbeschichtung mit einer Dicke von 0,00635 mm bis 0,0254 mm und benötigt keine Grundierung.

Nach dem Auftragen erhalten SLS-Druckteile bessere chemische Beständigkeit und Kratzfestigkeit. Mit Cerakote lassen sich auch glänzende Oberflächen erzielen, wobei die Farben von Pastelltönen bis zu Metallics reichen. Nach der Beschichtung können solche Teile auch lasergraviert werden, um interessante Muster hinzuzufügen oder Informationen wie Logos oder Seriennummern.

Durch die anpassbare Glanzhärtung bietet Cerakote auch Möglichkeiten für eine glänzende Oberfläche.

Rahmen aus Nylon 11 Powder, beschichtet mit Cerakote H-Series

Auch Wassertransferdruck eignet sich für SLS-Druckteile. Ähnlich verhält es sich mit Lackierungen und Tampondruckverfahren. Auch sie funktionieren mit SLS-Druckteilen.

Weiterhin ist auch die chemische Dampfglättung bzw. Vapor Smoothing ein Verfahren zur Versiegelung und Glättung der Oberfläche von SLS-3D-Drucken. Sie erzeugt eine Oberfläche, die der von Spritzgussteilen ähnelt und eine deutlich verbesserte Oberflächenrauheit aufweist. Zudem werden die Teile beständig gegen Feuchtigkeit und das Wachstum von Bakterien und können sogar glänzende Oberflächen erhalten.

Formlabs nutzt Additive Manufacturing Technologies (AMT), um Eyewear-Komponenten zu dampfglätten. Zusätzlich können die Teile vor oder nach dem Dampfglätten in einem Farbtauchbad eingefärbt werden, um die neue Teilfarbe mit zusätzlichem Glanz zu versiegeln.

Dampfgeglättete Brillenrahmen.

Probieren Sie es selbst

Obgleich Formlabs viele Optionen zur Verbesserung der Oberflächenqualität von SLS-Druckteilen erforscht und entwickelt hat, gibt es immer noch unerforschte Wege. Viele Kunden erzielen Erfolge, indem sie einen kostenlosen individuellen Probedruck ihrer Eyewear bei uns bestellen und dann ihre eigenen exklusiven Fertigstellungstechniken (unterschiedliche Gleitschleifmedien, Lackierung, Beschichtungen usw.) anwenden, um einzigartige ästhetische Ergebnisse zu erzielen.

Kontaktieren Sie unser Vertriebsteam und erhalten Sie einen kostenlosen Probedruck Ihres eigenen Designs. Oder bestellen Sie unseren Standardprobedruck aus Nylon 11 Powder, Nylon 12 Powder oder Nylon 12 White Powder und probieren Sie Ihre eigenen firmeninternen Fertigstellungstechniken daran aus.

Weitere Anwendungsmöglichkeiten des 3D-Drucks in der Brillenherstellung

Zusätzlich zum Einsatz für die Produktion eröffnet die Vielseitigkeit des Fuse 1+ 30W noch weitere Anwendungen, die der Eyewear-Branche einen Mehrwert liefern.

Prototypenentwicklung

Sowohl das SLS-Ecosystem der Fuse-Serie als auch das SLA-System der Form-Serie eignen sich zur Prototypenentwicklung von Brillen, um Abmessungen, Passform und das Gesamtdesign zu testen.

Wählen Sie die Nylon-Materialien des Fuse 1+ 30W, um funktionsfähige Prototypen zu erstellen, die über längere Zeiträume getragen und getestet werden können. Wählen Sie den Form 4 oder Form 4L, um ästhetische Prototypen zu erstellen, die in Aussehen und Lichtdurchlässigkeit Acetat und Polycarbonat ähneln. SLA-Prototypen können wochenlang getragen werden, eignen sich jedoch nicht für den langfristigen Gebrauch, es sei denn, sie werden mit einer UV-blockierenden Beschichtung versehen.

Plastinax verwendet den SLA-Drucker der Form-Serie zur Herstellung visueller Prototypen aus halbtransparenten Materialien.

Anwendertests

Nutzen Sie den Fuse 1+ 30W für Brillenentwürfe, die auf Lebensdauer und Anwenderpraxis getestet und beurteilt werden. So erhalten Sie schnelle Rückmeldungen und optimieren Ihre Abmessungen und Designs.

Plastinax entwirft seine maßgefertigten Brillengestelle in Fusion 360 und druckt sie dann direkt mit dem SLS-3D-Drucker Fuse 1+ 30W.

Gestelle aus Nylon 12 Powder, entworfen und gedruckt von Plastinax.

Smart Eyewear

Beim 3D-Druck gibt es Designkomplexität ohne Zusatzkosten. Zusätzliche Gehäuse für Elektronik oder komplizierte Baugruppen, wie man sie für Wearables benötigt, machen dem 3D-Drucker nichts aus. Entscheiden Sie sich für SLS-3D-Druck, um komplexe Gehäuse für intelligente Brillen zu erstellen, die ansonsten mit mehrteiligen Spritzgussformen sehr teuer wären.

Halterungen und Vorrichtungen

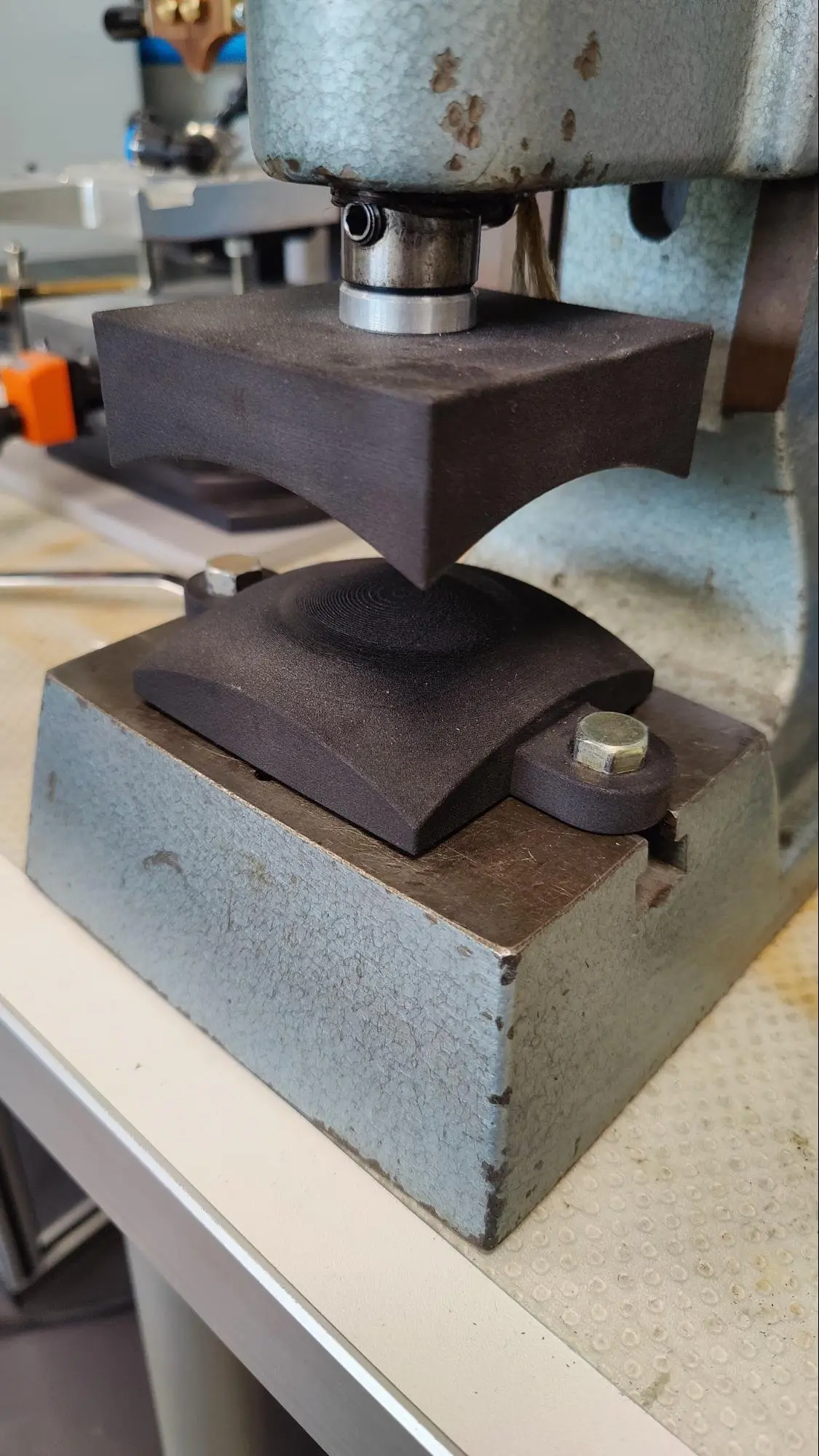

Dank ihrer ausgezeichneten Schlagfestigkeit sind Nylon 12 Powder, Nylon 12 White Powder und Nylon 11 Powder ideal für die Herstellung individueller Halterungen und Vorrichtungen. Die Nylon-Pulver von Formlabs sind so robust, dass sie einige der Metalle, die in herkömmlichen Gestellen und Bügeln verwendet werden (z. B. Titan), bei einem Druck von über 90 kg verbiegen können.

SLS-3D-gedrucktes Presswerkzeug aus Nylon 11 Powder zum Biegen von Brillenrahmen und Bügeln, eingeschraubt in eine Kniehebelpresse, von Marcus Marienfeld.

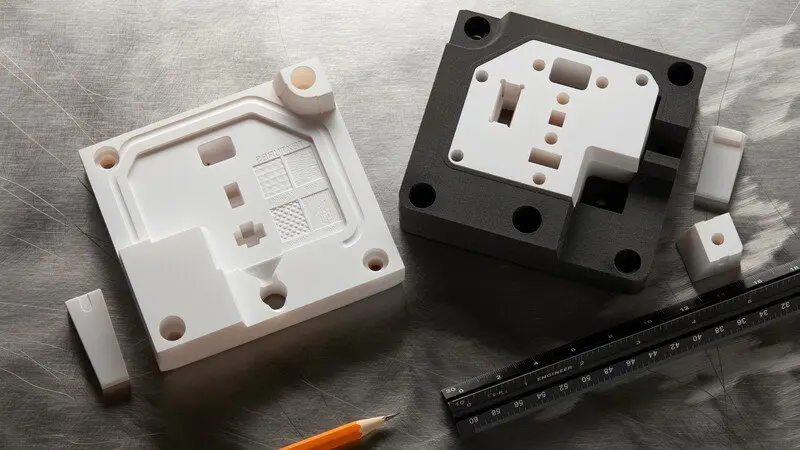

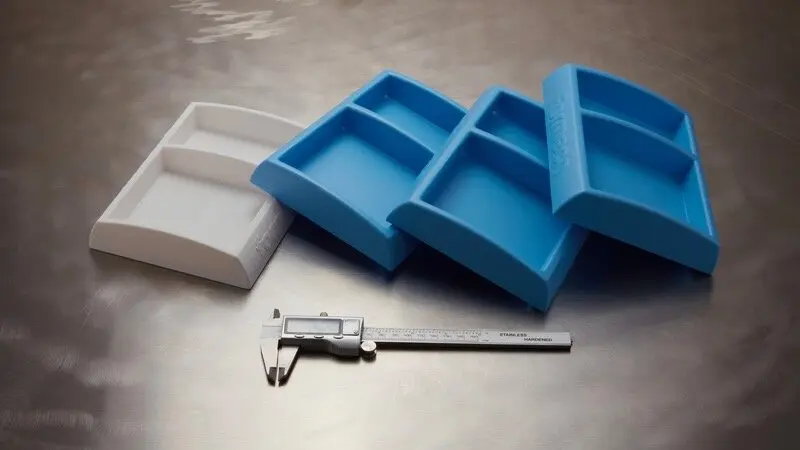

Formwerkzeuge für die Kleinserienfertigung via Spritzguss oder Vakuumformen

Viele Branchen nutzen SLA-3D-Drucker wie den Form 4 oder Form 4L und Rigid 10K Resin zur Herstellung von Spritzgussformen. Dank seiner hohen Hitzebeständigkeit und der feinen Oberflächengüte eignet sich Rigid 10K Resin für den Kleinserien-Spritzguss von Gestellen und Bügeln sowie für die Herstellung von Formwerkzeugen zur Produktion vakuumgeformter Verpackungsteile.

3D-gedruckte Thermoformwerkzeuge aus Rigid 10k Resin für Verpackungsteile.

Betrachtung als Business Case

Der Aufbau eines Unternehmens oder die Entwicklung einer neuen Produktserie durch den Einsatz von 3D-Druck wird von Tag zu Tag erschwinglicher und realisierbarer. Bereits ein einziger Fuse 1+ 30W ermöglicht die Produktion von mehr als 19 000 Rahmen pro Jahr oder über 50 000 Bügeln, selbst bei einem nicht optimierten Fünf-Tage-Produktionsschema.

| Nylon 12 Powder Brillenrahmen* | Stückkosten** | |

|---|---|---|

| 1x Fuse 1+ 30W | 36 960 | 1,27 € |

| 5x Fuse 1+ 30W | 184 800 | Kontakt für Preisgestaltung |

| 10x Fuse 1+ 30W | 369 600 | Kontakt für Preisgestaltung |

| Nylon 12 Powder Bügel* | Stückkosten** | |

|---|---|---|

| 1x Fuse 1+ 30W | 87 840 | 0,29 € |

| 5x Fuse 1+ 30W | 439 200 | Kontakt für Preisgestaltung |

| 10x Fuse 1+ 30W | 878 400 | Kontakt für Preisgestaltung |

* Unter der Annahme einer fünftägigen Arbeitswoche mit fünf Drucken pro Woche, 48 Wochen pro Jahr.

** Bei Materialkosten von 69 €/kg zu einem Rabatt von 30 %, der für Kunden mit diesem Druckvolumen typisch ist.

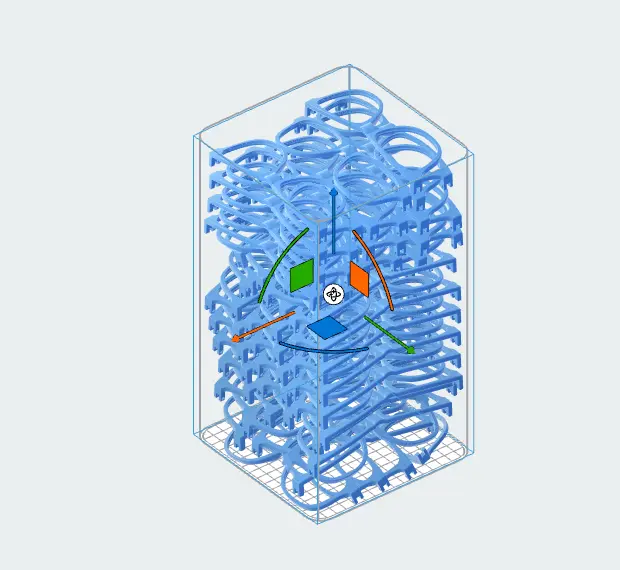

Diese Bügel (links und rechts) lassen sich mit einer Packdichte von 31 % effizient drucken, wodurch sichergestellt wird, dass das gesamte ungesinterte Pulver im nächsten Druck wiederverwendet werden kann. Dies reduziert die Kosten pro Teil erheblich.

Diese Brillenfassungen sind nicht so dicht gepackt wie die Bügel, was zu einer etwas schlechteren Neuzuführungsrate und zu höheren Kosten pro Teil führt. Dennoch kann ein einziger Drucker jährlich fast 37 000 Fassungen kostengünstig produzieren.

Option 1: Kontrolle über die Produktion

Der effizienteste und kostengünstigste Weg zur Herstellung 3D-gedruckter Brillen ist, die Produktion selbst in die Hand zu nehmen. Dies erfordert die Anschaffung des SLS-Ecosystems der Fuse-Serie.

Die Vorteile integrierter 3D-Produktion umfassen schnellere Kapitalrendite (ROI), mehr Einfluss auf die Qualität, schnelle Designänderungen und den Übergang von der Prototypenentwicklung zur Produktion mit demselben Gerät. Außerdem können Sie das System für andere Zwecke nutzen, z. B. für die Herstellung von Halterungen und Vorrichtungen.

So zugänglich wie möglich – das ist unser erklärtes Ziel für das SLS-Ecosystem der Fuse-Serie. Dies äußert sich in seiner extrem einfachen Handhabung. Die meisten Anwender lernen innerhalb weniger Stunden, wie man das Gerät bedient. Ebenso stellt das System minimale Anforderungen an die Räumlichkeiten, was einen schnellen Aufbau und einfache Skalierbarkeit bei steigender Nachfrage ermöglicht.

Dabei sollte man auch hervorheben, dass nicht für jeden neuen Fuse 1+ 30W auch ein neuer Fuse Sift und Fuse Blast erforderlich ist. Die meisten Kundenfirmen arbeiten mit einem Verhältnis von 1 Nachbearbeitungsstation auf 4 Drucker. Die Kosten eines kompletten Formlabs-SLS-Drucksystems, einschließlich eines Fuse 1+ 30W, einer Nachbearbeitungsstation Fuse Sift, einer Sandstrahlanlage Fuse Blast, zwei Konstruktionskammern, zwei Kartuschen, 20 kg Nylon 12 Powder und zwei Jahren fachkundigem Kundenservice betragen ca. 65 000 €.

Mit der Fuse-Serie ist es einfach, bei steigender Nachfrage effizient mitzuwachsen.

Option 2: Auslagerung an einen Dienstleister

Es gibt weltweit viele Fertigungsdienstleister mit unterschiedlichem Angebot – angefangen bei solchen, die nur den 3D-Druckbereich abdecken, bis hin zu jenen, die Design, Druck, Nachbearbeitung und Verpackungsdienstleistungen anbieten.

Wenn Sie mit einem Dienstleister zusammenarbeiten, sollten Sie pro Teil mit höheren Kosten rechnen. Dienstleister sind jedoch eine gute Option, wenn Sie nicht über den Platz oder das Startkapital für die Produktionsausrüstung verfügen oder ein Experiment mit begrenzter Stückzahl durchführen möchten.

Fertigungsdienstleister können für erste Tests und Konzeptnachweise eine gute Option sein.

Legen Sie los mit dem 3D-Druck von Brillen

Die Brillenherstellung ist eine spannende Anwendung für den SLS-3D-Druck. Brillenhersteller machen zahlreiche Anpassungen, sei es umfassend wie bei der Auswahl des Materials oder minimal wie bei Unterschieden auf Mikrometerebene in der Linsendicke. Mit fortschreitender Entwicklung der 3D-Drucktechnologien – wie besserer Auflösung, Genauigkeit, Materialvielfalt und fortschrittlichen Fertigstellungsprozessen – bietet dieses Herstellungsverfahren eine kostengünstige Gestaltung und Herstellung von Brillen.

Mit dem SLS-Ecosystem der Fuse-Serie erstellen Brillendesigner und -hersteller Prototypen schneller als je zuvor und fertigen Endprodukte ohne Outsourcing oder Produktionswerkzeug. Der SLS-3D-Druck kann Unternehmen dabei helfen, den gesamten Arbeitsablauf vom Design bis zur Fertigung unter einem Dach zu vereinen, wodurch die Kosten gesenkt und die Effizienz gesteigert werden.

Um mehr über das Ecosystem der Fuse-Serie zu erfahren, besuchen Sie unsere Webseite. Um ein Druckteil aus einem unserer Nylonpulver selbst zu testen, fordern Sie einen kostenlosen Probedruck an.

Sie sind nicht sicher, welche 3D-Druck-Lösung die beste für Ihr Unternehmen ist? Buchen Sie eine persönliche Beratung, um Optionen zu vergleichen, die Kapitalrendite zu bewerten, Testdrucke zu begutachten und vieles mehr.