Formlabs präsentiert den Fuse Blast für 5-mal schnellere Nachbearbeitung beim SLS-3D-Druck

Mit seinem neuen Fuse Blast veröffentlicht Formlabs das erste erschwingliche System zur Reinigung und Politur für den SLS-3D-Druck (selektives Lasersintern) auf Industrieniveau. Diese komplettiert das Ecosystem der Fuse-Serie als leistungsstarke, automatisierte Nachbearbeitungslösung.

Durch die Ergänzung des Nachbearbeitungsprozesses mit dem Fuse Sift durch den Fuse Blast lässt sich der Zeitaufwand für die Reinigung auf gerade einmal 15 Minuten verkürzen – das entspricht einer 80%igen Verringerung der durchschnittlichen manuellen Arbeitsdauer. Das automatisierte System bestrahlt Druckteile mit einem Strahlmittel, während diese in einer Trommel geschleudert werden. So wird loses und halbgesintertes Pulver effizient von der Oberfläche entfernt, um glatte Teile ohne Pulverrückstände zu produzieren. Der Fuse Blast umfasst auch ein optionales Poliersystem für Teile in Endproduktqualität mit glatter, halbglänzender Oberfläche, die bereit für das Lackieren ist.

Ab einem Preis von nur 10 699 € liefert der Fuse Blast eine lange Liste wertvoller Funktionen zum Bruchteil der Kosten vergleichbarer Reinigungs- und Poliersysteme. Damit fügt er sich perfekt in unsere Mission ein, zuverlässige Hilfsmittel in Industriequalität zu erschwinglichen Preisen für professionelle Anwendungen bereitzustellen.

Der Fuse Blast ist nicht die einzige Neuerung, die den SLS-Workflow von Formlabs optimiert – auch eine Reihe von Software-Verbesserungen macht den SLS-3D-Druck mit dem Ecosystem der Fuse-Serie schneller und noch effizienter. Diese Software-Updates umfassen einen verbesserten Packalgorithmus, der Pulverabfälle um 42 % reduziert, eine Steigerung der Druckgeschwindigkeit mit Nylon 12 Powder um 30 % und eine bessere Auflösung feiner Details für robuste, filigrane Designs. So verbringen Sie weniger Zeit mit dem Warten und können wertvollen Aufgaben mehr Aufmerksamkeit widmen.

Neue, automatisierte Nachbearbeitung und schnellerer Druck mit den SLS-3D-Druckern der Fuse-Serie

Entdecken Sie die neuesten Innovationen von Formlabs: Software-Verbesserungen für das SLS-System der Fuse-Serie und den neuen Fuse Blast, eine automatisierte Lösung zur Reinigung und Politur von SLS-Teilen ohne manuelle Arbeiten in nur 15 Minuten. Registrieren Sie sich, um die 15-minütige Einführung und Produktdemo anzusehen.

SLS-Nachbearbeitung neu definiert

Der SLS-3D-Druck ist auf dem Weg, in kürzester Zeit zur Technologie der Wahl für alle zu werden, die robuste Teile in Industriequalität kosteneffizient herstellen wollen. Das Druckverfahren bietet nahezu uneingeschränkte Gestaltungsfreiheit, Hochleistungsmaterialien nach Branchenstandard, die traditionell gefertigte Teile ersetzen können, sowie eine extrem hohe Auflösung und Präzision. Mit SLS-3D-Druckern wie dem Fuse 1+ 30W werden im Bereich Rapid Prototyping, Fertigungshilfen, Werkzeugbau und Produktion für die Endverwendung (Mass Customization oder Übergangsfertigung) neue Prozesse erschlossen.

Mit der Verbreitung der Technologie in den verschiedensten Industriezweigen, von der Konsumgüterproduktion bis hin zur Fertigung von Luftfahrtkomponenten, haben sich die Optionen zur Nachbearbeitung von SLS-Teilen jedoch nicht im gleichen Tempo weiterentwickelt. Hilfsmittel zur Pulverhandhabung wie der Fuse Sift bieten bereits eine einfache, erschwingliche Lösung für die Pulverrückgewinnung und -wiederverwertung. Doch für den nächsten Schritt, nämlich die gründliche Reinigung und Politur der Druckteile, standen bisher nicht viele erschwingliche Geräte zur Verfügung.

Vor dem Fuse Blast konnten Anwender*innen zwischen zwei Optionen wählen: günstigen Geräten, die eine manuelle Bearbeitung des Teils erfordern, oder teuren automatisierten Lösungen. Es sind einige Geräte erhältlich, die sich zur Reinigung eignen, aber keine Polierfunktion bieten, während Komplettlösungen häufig etwa 100 000 € kosten. Zusätzlich zu ihrem höheren Preis benötigen SLS-Reinigungssysteme der teureren Kategorie häufig auch eine komplexe Infrastruktur, beispielsweise eine dreiphasige Stromversorgung und einen separaten, geschlossenen Arbeitsbereich.

Manuelle Strahlkabinen sind zwar häufig zu erschwinglichen Preisen erhältlich, allerdings erfordern sie eine Bearbeitung von Hand, und konsistente Ergebnisse lassen sich nur schwer erzielen.

Der Fuse Blast ermöglicht die automatisierte Reinigung von SLS-Teilen bis zu einer professionellen Oberflächenqualität bei einem erschwinglichem Preis und kleiner Stellfläche.

Herkömmliche automatisierte Strahlgeräte sind sehr teuer, groß und oft auf komplexe Infrastruktur angewiesen.

Der Fuse Blast lässt sich auch mit anderen SLS-Anlagen kombinieren – Unternehmen, die einen konventionellen, großformatigen SLS-Drucker betreiben und ihre Nachbearbeitung optimieren möchten, erhalten mit dem erschwinglichen Fuse Blast eine Lösung für die Reinigung und Politur, ohne ihre Kosten erheblich zu steigern.

Eine Komplettlösung, die kompakt und erschwinglich ist und auch einheitliche Ergebnisse liefert, war bisher nicht verfügbar. Der Fuse Blast vereint das bezahlbare Preisniveau der Fuse-Serie mit der unkomplizierten Verwendung, die man von traditionellen industriellen Geräten erwartet.

Vom frisch gedruckten Teil zum Endprodukt in nur 15 Minuten

Der Fuse Blast nimmt Anwender*innen die Aufgabe der Nachbearbeitung von SLS-Teilen ab und erlaubt es ihnen somit, ihre Zeit höherwertigen Aufgaben zu widmen. Indem Zeit bei der Nachbearbeitung eingespart wird, lässt sich zudem die Produktion skalieren und der Durchsatz der Fuse-Serie erhöhen, ohne dass zusätzliches Personal benötigt wird.

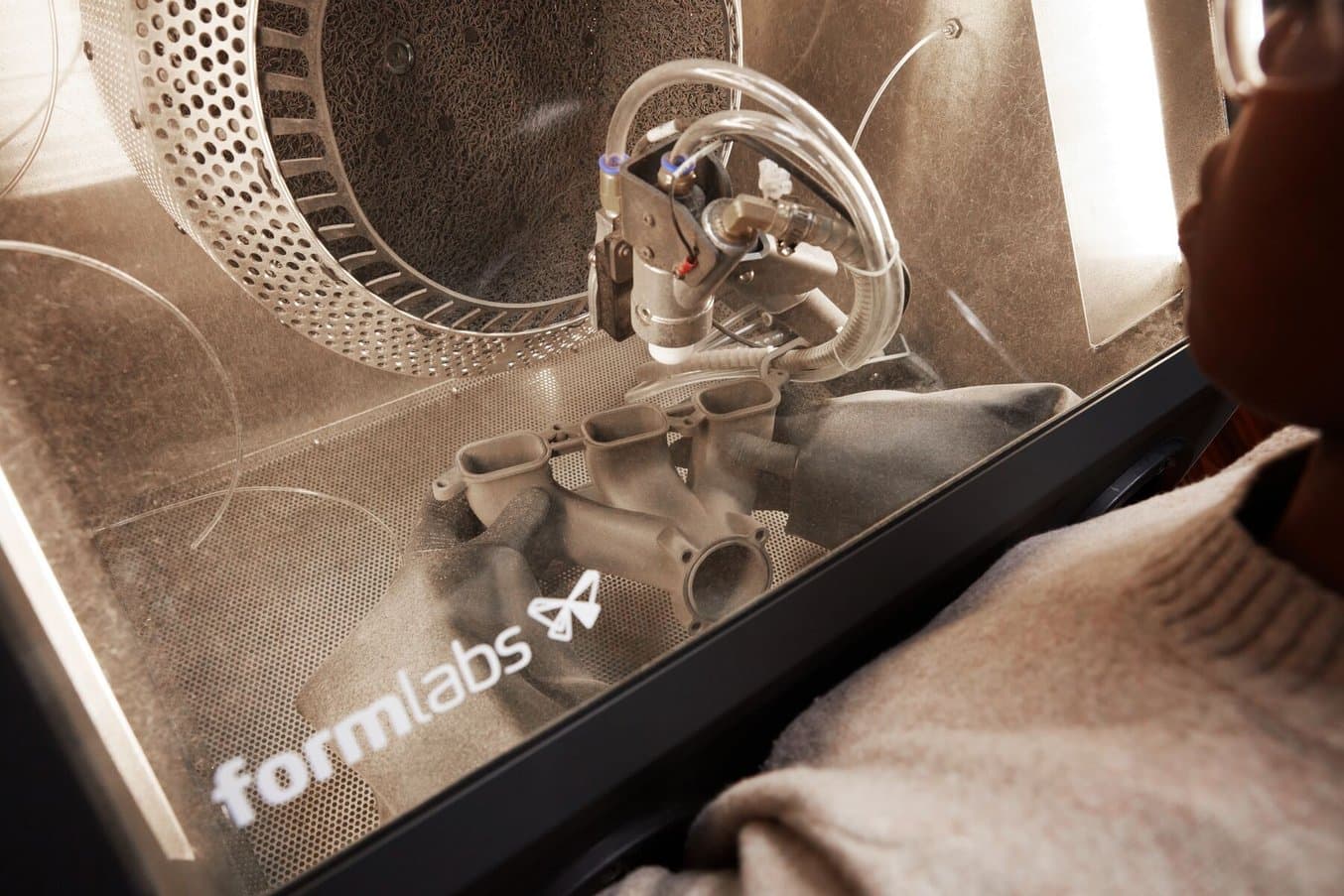

Automatisierte Trommel für eine Entpulverung ohne manuelle Arbeiten

In der automatisierten Trommel kommt eine Kombination von Rotation, Druckluft und abrasivem Strahlmittel zum Einsatz. In Fällen, wo die manuelle Reinigung von großen Teilen mehr Bewegungsspielraum im Inneren des Fuse Blast erfordert, lässt sich die Trommel auch problemlos entnehmen.

Mithilfe der Schleiftrommel im Fuse Blast wird halbgesintertes und loses Pulver effizient von der Druckteiloberfläche entfernt, wofür eine Kombination von Rotation, Druckluft und abrasivem Strahlmittel genutzt wird. Für das Trommeln sind keine manuellen Arbeiten erforderlich. Anwender*innen brauchen ihre Teile lediglich im Transferbehälter vom Fuse Sift in die Trommel zu übertragen und einen Bearbeitungszyklus auszuwählen.

Die manuelle Reinigung von SLS-Druckteilen ist der zeitaufwendigste und körperlich anspruchsvollste Arbeitsschritt beim SLS-3D-Druck, und die Arbeit mit konventionellen Strahlkabinen mit Zugriff über Handschuhe kann für das Personal körperlich belastend sein. Durch die Automatisierung des Entpulverungs- und Reinigungsprozesses wird nicht nur Arbeitszeit für höherwertige Aufgaben freigegeben, sondern die Belastung auf den Körper sowie auf das Lüftungssystem des Arbeitsbereichs reduziert.

Das Sandstrahlen ist ein essenzieller Arbeitsschritt beim SLS-Druckverfahren – Kunden mit SLS-Druckern benötigen ein Strahlgerät, das Teile von unterschiedlicher Größe und Form zuverlässig reinigt, ohne dass einzelne Rillen oder Merkmale in stundenlanger Handarbeit freigelegt werden müssen. Die zusätzliche, optionale Polierfunktion des Fuse Blast liefert eine erhebliche Effizienzsteigerung im Vergleich zum manuellen Arbeitsprozess, für den mehrere Geräte und Stunden der körperlich anspruchsvollen Arbeit notwendig waren.

Saubere Teile, sauberer Arbeitsbereich

Der In-Line-Ionisator des Fuse Blast neutralisiert die statische Aufladung der Druckteile, damit jedes Teil fühlbar rein und ohne Pulverrückstände bleibt.

Der Fuse Blast verfügt über einen In-Line-Ionisator, der die statische Aufladung von Druckteilen neutralisiert und dadurch Staub und Strahlmittelrückstände von der Oberfläche löst. Die mechanischen Effekte der Trommel in Kombination mit einem gesteuerten ionisierten Luftstrahl sorgen für pulverfreie Teile mit einer fühlbar reinen Oberfläche, da dem erneuten Anhaften von Staub auf den Teilen nach der Bearbeitung vorgebeugt wird. Diese fortschrittliche Funktion sorgt dafür, dass Teile schon innerhalb von 15 Minuten mit minimalen Handgriffen vom Pulverkuchen zu fertigen Produkten überführt werden können.

Darüber hinaus beinhaltet der Fuse Blast eine Spülfunktion, um das Innere der Kabine von Pulver und Strahlmittel zu reinigen und somit einen sauberen Arbeitsbereich beizubehalten. Gemeinsam mit der Befreiung der Teile von Staub verhindert dies, dass zusätzlicher Staub in den Arbeitsbereich austritt und diesen beim Transport oder der Bearbeitung von Teilen verunreinigt.

Passive Filterung von Strahlmittel

Bei vielen bereits verfügbaren Sandstrahlprozessen verliert das Strahlmittel schon nach wenigen Zyklen seinen Effekt, da es mit Pulver gesättigt wird. Dies zwingt Arbeitskräfte dazu, vor dem Sandstrahlen zusätzliche Zeit für die Pulverentfernung im Fuse Sift zu investieren. Das mit gebrauchtem Pulver gesättigte Strahlmittel wird zu Abfall, sodass ständig neues Strahlmittel eingekauft und in das Strahlgerät nachgefüllt werden muss.

Dank der passiven Filterung von Strahlmittel im Fuse Blast reicht es aus, den Fuse Sift lediglich für die schnelle Entnahme der Teile aus dem Pulverkuchen zu nutzen – das heißt, die Konstruktionskammer einzusetzen, ihren Inhalt in den Fuse Sift zu entleeren und innerhalb von gerade einmal fünf Minuten die Druckteile zu extrahieren. Schon nach wenigen Minuten im Fuse Sift können die Teile, zum Teil bedeckt von halbgesintertem und losem Pulver, in den Fuse Blast überführt werden.

Die Funktion der passiven Strahlmittelfilterung verlängert die Lebensdauer des Strahlmittels um mehr als 400 % und verkürzt die Arbeitsdauer am Fuse Sift auf nur fünf Minuten, was den Zeitaufwand für die Nachbearbeitung insgesamt um 80 % verringert.

Voreingestellte Programme und benutzerdefinierbare Einstellungen

Um optimale Ergebnisse zu erreichen, bietet der Fuse Blast mehrere vorprogrammierte Nachbearbeitungsroutinen an, für Druckteile jeglicher Form und Stückzahl. Dadurch genießen Anwender*innen die Gewissheit, dass die Sandstrahleinstellungen gründlich getestet wurden, um erstklassige Ergebnisse zu gewährleisten.

Der Schonmodus (Delicate Mode) ist für die sanfte Bearbeitung von Teilen konzipiert, die sich nur bedingt in einer Trommel schleudern lassen. Dieser Modus stellt sicher, dass kleine Teile oder Teile mit filigranen Details und dünnen Wänden nicht beschädigt werden. Für Nylon 12 GF Powder, das eine härtere Hülle halbgesinterten Pulvers aufweist, gibt es eine spezielle Einstellung zur Entfernung dieser sogenannten Surface Armor sowie jeglichen losen Pulvers, während das Druckteil selbst unversehrt bleibt. Bei den meisten Teilen erbringt der Standardmodus die ideale Leistung; es besteht allerdings auch stets die Möglichkeit, die Einstellungen nach den individuellen Anforderungen anzupassen.

Optionen zur gründlichen Handarbeit

Bei großen Druckteilen können sich Anwender*innen für die manuelle Reinigung mithilfe der ergonomischen Strahldüse und den Fußpedalen entscheiden, um überschüssiges Pulver präzise von der Teiloberfläche zu entfernen.

Zusätzlich zu den vorprogrammierten Zyklen nach dem Prinzip „Einschalten und vergessen“ können sich Anwender*innen auch entscheiden, ihren Workflow durch einen manuellen Schritt zu ergänzen. Für besonders empfindliche Teile oder auch große Teile, die sich nicht leicht in der Trommel bewegen lassen, gibt es die Option, die Sache wortwörtlich selbst in die Hand zu nehmen.

Das manuelle Bestrahlen mit der ergonomischen Strahlpistole, vollkommen versiegelt hinter der Abdeckung des Geräts, ermöglicht das Anpassen der Düse sowie die Steuerung der Druckluft und des Strahlmittels mit einem Fußpedal. So können große oder filigrane Teile mit Leichtigkeit innerhalb von Minuten gereinigt werden.

Dank der Ausrichtung des Arms der Strahldüse ist selbst die manuelle Reinigung bequem durchführbar. Für ein gezieltes, präzises Bestrahlen können die Druckteile auch mit beiden Händen gehalten werden, während der Strahl mit den Fußpedalen gesteuert wird, um eine vollständige Pulverentfernung zu gewährleisten. In einem einzigen kompakten Komplettsystem bietet der Fuse Blast Lösungen für jede Art von Druckteil, damit Sie Ihre Ausrüstung für die Reinigung und Politur für ihren spezifischen Arbeitsprozess optimieren können.

Kompakter, sauberer und leiser Betrieb

Der Fuse Blast lässt sich problemlos in bestehenden Arbeitsbereichen unterbringen. „Wer Platz für eine manuelle Sandstrahlanlage hat, was auf jedes Unternehmen mit einem SLS-Drucker zutreffen sollte, der hat auch ohne Weiteres Platz für den Fuse Blast“, so Brent Griffith, Produktingenieur bei Labconco.

Das gesamte Ecosystem der Fuse-Serie ist darauf ausgelegt, jedem den Zugang zu SLS-Teilen in Industriequalität zu ermöglichen – egal, ob nur ein kleines Büro zur Verfügung steht oder eine große Halle. Darin ist auch der Fuse Blast keine Ausnahme. Er kann direkt neben den Druckern der Fuse-Serie oder dem Fuse Sift platziert werden, um für einen einfachen, geschlossenen Arbeitsprozess zu sorgen. Die heute auf dem Markt erhältlichen manuellen Strahlkabinen stellen Anwender*innen oft vor eine Menge infrastruktureller Herausforderungen: Meist sind persönliche Schutzausrüstung, ein Lüftungssystem, separate Räumlichkeiten oder eine Lösung zur Abdichtung erforderlich. Der Fuse Blast ist versiegelt und sauber und garantiert, dass das Pulver im Inneren verbleibt, statt auf Kleidern oder Geräten zu landen.

Mithilfe eines Unterdrucksystems und eines HEPA-Filters hält der Fuse Blast den Arbeitsbereich sauber und frei von Pulver. Außerdem übersteigt die Lärmbelastung dank der versiegelten Kabine keine 70 Dezibel, womit das Gerät leise genug arbeitet, um direkt daneben eine Unterhaltung zu führen.

Optionale Politur für professionelle Teile

Manuelle Sandstrahlgeräte sind zwar kostengünstig, doch ihnen fehlt die Option, noch einen Schritt über das reine Sandstrahlen hinauszugehen und glatte Teile in Endproduktqualität zu erstellen. Die Poliererweiterung für den Fuse Blast ist ein optionales Drop-in-Upgrade, mit dem sich über eine bloße Reinigung und Oberflächenverfeinerung hinaus Teile erzielen lassen, die nicht nur frei von Pulverrückständen sind, sondern glatt, abriebfest, halbglänzend und bereit für das Lackieren.

Das Poliersystem kann ganz einfach in einen bestehenden Fuse Blast integriert werden, um Projekte umzusetzen, bei denen ein Oberflächenfinish in professioneller Qualität gefragt ist. Die Politur verwandelt SLS-Teile von funktionalen, rohen Komponenten in veredelte Endprodukte, die bereit für die Präsentation vor Kunden sind. Damit liefert die Funktion eine Lösung für die Übergangsfertigung von Teilen, die mir gefrästen oder spritzgegossenen Produkten vergleichbar sind.

Fallstudien

Der Fuse Blast automatisiert die SLS-Nachbearbeitung bei Labconco

Der Fuse Blast bildet die perfekte Ergänzung für das SLS-System der Fuse-Serie von Formlabs, aber auch für SLS- oder MJF-Druckprozesse jedes anderen Herstellers, und das zu einem erschwinglichen Preis und mit einem effizienten Workflow.

Labconco, ein Hersteller von Laborausrüstung für zahlreiche Branchen, hat seine Design- und Fertigungsprozesse mit SLS-3D-Druck vollkommen auf den Kopf gestellt. Da das Unternehmen mehr und mehr Teile aus seinem Portfolio für die additive Fertigung optimiert, brauchte es eine Lösung zur automatischen Nachbearbeitung – denn Aufgaben wie das Sandstrahlen und Reinigen von Druckteilen von Hand zu erledigen, beanspruchte Stunden wertvoller Arbeitszeit, die stattdessen für höherwertige Arbeiten wie Design und Produktentwicklung genutzt werden könnte.

„Die Firma möchte, dass wir uns auf die Erkundung neuer Möglichkeiten, das Neudesign von Komponenten und die Einsparung von Kosten fokussieren, statt hier zu sitzen und die Teile von Hand zu reinigen“, erklärt Brent Griffith, Produktingenieur bei Labconco.

Zusätzlich zu einer automatisierten Strahlanlage aus dem oberen Preissegment ergänzte Labconco sein SLS-Ecosystem der Fuse-Serie durch einen Fuse Blast. Nach der zehnminütigen Installation konnte Griffith die Reinigung und das Sandstrahlen von zwei vollen Konstruktionskammern der Fuse-Serie automatisieren. „Die Installation war ein Kinderspiel. Das Gerät hat fast dieselbe Größe wie unsere manuelle Strahlanlage. Wer also Platz für eine manuelle Sandstrahlanlage hat, was auf jedes Unternehmen mit einem SLS-Drucker zutreffen sollte, der hat auch ohne Weiteres Platz für den Fuse Blast“, so Griffith.

Gesteigerte Qualität und Leistungsfähigkeit

Die Teams, die Teile von Labconco anforderten, bemerkten sofort einen Unterschied in deren Oberflächenglätte und Qualität.

„Der Fuse Blast hat gleich einen riesigen Unterschied gemacht. Jedem einzelnen von den Ingenieuren, denen ich Teile für das Prototyping lieferte, fiel die Veränderung auf – auch ohne dass ich ihnen erzählte, dass wir die Nachbearbeitung automatisiert hatten. Sie bemerkten sofort, dass weniger Pulverreste auf den Teilen waren und dass sie sich glatter und angenehmer anfühlten und besser aussahen. Es hat einen spürbaren Unterschied für die Teilqualität ausgemacht.“

Brent Griffith, Produktingenieur bei Labconco

Die glatten Oberflächen und die Behebung von Pulverrückständen hatten auch auf die Leistung der Teile einen unerwarteten Effekt – mit Bauteilen aus dem SLS-3D-Drucker, die im Fuse Blast gereinigt wurden, funktionierten Maschinen reibungsloser. „Wir haben bei einigen der gefertigten Komponenten sogar eine etwas bessere Leistung erzielt, weil sie so viel sauberer waren, vor allem bei der ersten Produktionscharge eines unserer Produkte im Zuge der Auftragsvergabe. Es zeigte sich sofort, dass wir weniger Strom verbrauchen und die Motoren nicht so oft anhielten, weil die Teile glatter und frei von Pulverrückständen waren“, berichtet Griffith.

Das Team erreichte praktisch dieselben Ergebnisse wie mit dem automatisierten Strahlsystem aus dem oberen Preissegment. „Ich bemerke nicht wirklich einen Unterschied. [Der Fuse Blast] spielt weit oberhalb seiner Gewichtsklasse“, meint Griffith.

Kürzere Nachbearbeitung heißt mehr Zeit für Designoptimierung

Die Automatisierung mit dem Fuse Blast leistet viel mehr, als nur die Zeit für das manuelle Sandstrahlen von Teilen einzusparen – sie verkürzt auch die Bearbeitungszeit, die Griffith und sein Team am Fuse Sift benötigen. Früher hat sich eine längere Entpulverung im Fuse Sift gelohnt, um das Sandstrahlen zu beschleunigen. Jetzt durchläuft der Fuse Blast seine Zyklen jedoch automatisch und liefert saubere Teile, selbst wenn diese zu Beginn noch von einer Schicht Pulver bedeckt sind. „Ich kümmere mich jetzt viel weniger darum, wie viel Pulver ich [im Fuse Sift] ablöse, weil ich weiß, wozu der Fuse Blast in der Lage ist. Eine gründliche Reinigung der Teile im Fuse Sift bringt mir keine Zeitersparnis mehr“, so Griffith.

Ein Teil, von dem wöchentlich konsistent 50 Stück produziert werden, hat Griffith früher manuell sandgestrahlt und musste pro Teil drei Löcher mit einem Pfeifenreiniger freilegen. Mit dem Fuse Blast schaltet er einfach einen automatischen Bearbeitungszyklus ein und geht weg. Wenn er nach 20 Minuten wiederkommt, erwartet ihn ein Set perfekt gereinigter Teile. „Der Blast ist ein phänomenales Gerät. Er bekommt auch Löcher fantastisch gesäubert, was für mich wahrscheinlich eine der größten Zeitersparnisse bedeutet“, so Griffith.

Integration in ein bestehendes SLS-Ecosystem bei Autotiv

Autotiv ist ein Fertigungsdienstleister, der auf 3D-Druck-Produktion und Rapid Prototyping für Kunden aus den Branchen Robotik, Automobilherstellung, Konsumgüter und mehr spezialisiert ist. Eilaufträge kann das Autotiv-Team bereits innerhalb eines Tages fertigstellen, dank seines großformatigen industriellen SLS-3D-Druckers, der rund um die Uhr in Betrieb ist.

Das Geschäft von Autotiv ist rasant angewachsen, doch je mehr Aufträge zur Produktion kleiner bis mittlerer Serien eingehen, umso mehr Zeit nimmt die Nachbearbeitung in Anspruch. Vor Kurzem musste das Team die Reinigung der Teile für einen Auftrag in Schichten erledigen, um die Erschöpfung der Mitarbeitenden durch stundenlanges manuelles Entpulvern und Säubern zu verhindern. Das Unternehmen zog in Betracht, in eine automatisierte Sandstahlanlage in industriellem Maßstab zu investieren, konnte die hohen Kosten jedoch nicht rechtfertigen.

Da kam der Fuse Blast genau rechtzeitig: Das Team von Autotiv hatte gerade einen Auftrag über mehrere Tausend kleine SLS-Bauteile erhalten, doch ihnen fehlte die Kapazität, sie alle von Hand zu reinigen. „Das Gerät war leicht zu installieren und funktionierte auf Anhieb. Wir brauchten nichts weiter zu tun, als Strahlmittel und Strom zuzuführen. Die Maschine selbst ist schmal und sieht toll aus. Außerdem ist sie dank des Touchscreens sehr leicht zu verwenden“, meint Chris Haak, Betriebsleiter bei Autotiv.

Der Fuse Blast passt bei Autotiv problemlos in den Arbeitsbereich neben dem großformatigen SLS-Drucker, direkt gegenüber des Pulververwaltungssystems, das zum Drucker gehört. Obwohl das Team zuerst unsicher war, ob es den Fuse Blast mit einem Drucker eines anderen Herstellers einsetzen sollte, waren die Teilqualität und die Arbeitserleichterung sogleich ein Beweis für die Effektivität dieser Lösung.

Der Großteil der Aufträge von Autotiv fällt auf die SLS-Produktion von Teilen aus PA 12 im großformatigen SLS-Drucker des Unternehmens. Die Reinigung von kleinen Bauteilen wie diesen beanspruchte früher einen bedeutenden Teil von Haaks Arbeitszeit.

„Dieses System liefert als Ergänzung jedwedes neuen oder bestehenden SLS-Prozesses eine erhebliche Verbesserung im Vergleich zur manuellen Reinigung und Nachbearbeitung. Außerdem mindert der Fuse Blast die Belastung auf unsere Körper, da die repetitiven Bewegungen der manuellen Reinigung wegfallen.“

Chris Haak, Betriebsleiter bei Autotiv

Seit der Gründung von Autotiv vor weniger als einem Jahrzehnt hat das Unternehmen seine Kundenbasis stetig vergrößert, indem es den Fokus auf Zuverlässigkeit, konsistente Ergebnisse, erstklassige Teilqualität und hervorragenden Kundenservice gelegt hat. Auf dem Weg zu weiterem Wachstum war die SLS-Nachbearbeitung ein großes Hindernis, da sie mit hohen Arbeitskosten verbunden war. Der Fuse Blast macht es dem Team möglich, sich auf wertbringende Aufgaben zu konzentrieren, beispielsweise Konsultationen zum Design, Druckoptimierung und fortgeschrittene Nachbearbeitungstechniken wie Beschichtung, Dampfglättung, Färben, Lackieren und Montage.

„Seitdem wir den Fuse Blast haben, konnte Autotiv aufgrund der Zeiteinsparungen, die er uns verschafft, mehr Aufträge annehmen. Dabei geht es locker um täglich mehrere Stunden eingesparter Zeit.“

Chris Haak, Betriebsleiter bei Autotiv

Software-Verbesserungen für einen schnelleren, leistungsstärkeren Fuse 1+ 30W

Zusätzlich zu der neuen Hardware zur Vervollständigung des SLS-Arbeitsprozesses präsentiert Formlabs auch eine Reihe von Software-Verbesserungen.

- Der Druck von Teilen aus Nylon 12 Powder wird um bis zu 30 % beschleunigt und die Auflösung filigraner Details verschärft, sodass Anwender*innen detaillierte, robuste Teile erhalten. Zudem erzielt der Standard-Druckmodus eine gesteigerte Duktilität.

- Mit dem neuen Algorithmus zur Verschachtelung von Druckteilen für die Fuse-Serie verbessert sich die Packdichte, was für eine verkürzte Druckzeit und eine Verringerung überschüssigen Pulvers um durchschnittlich 42 % sorgt.

- Anwender*innen, die mehrere Aufträge hintereinander drucken, erreichen dank verringertem Saugreinigungsbedarf zwischen Drucken einen effizienten Arbeitsprozess.

Teile, die mit den ursprünglichen Einstellungen des Fuse 1+ 30W gedruckt wurden (links), und Teile, die mit der verbesserten Auflösung für feine Details gedruckt wurden (rechts).

2024 werden weitere neue Software-Funktionen veröffentlicht, die Folgendes bieten:

- Bis zu 50 % schnellere Erstellung von Druckdateien

- Bis zu 50 % schnelleres Hochladen von Druckdateien

- Bis zu 15 % kürzere Wartezeit vor dem Druck mit Nylon 12 Powder

Arbeit einsparen für einen effizienteren Betrieb

Der Fuse Blast macht es möglich, die gesamte Nachbearbeitungsdauer auf bis zu 15 Minuten zu verkürzen, vom Abschluss des Drucks bis zum professionellen Endprodukt – bei minimalem Arbeitsaufwand. Die Entnahme der Teile aus dem Pulverkuchen im Fuse Sift nimmt jetzt gerade einmal fünf Minuten in Anspruch, bevor die Teile zur automatischen Reinigung in den Fuse Blast überführt werden. Insgesamt wird die manuelle Arbeitszeit am Fuse Sift um durchschnittlich 80 % verringert, was es Teams erlaubt, ihre Zeit für höherwertige Aufgaben zu verwenden.

Mit der Verbesserung der Optik von Druckteilen erschafft das Sandstrahlen einen Mehrwert, ohne zusätzliche manuelle Arbeiten und Kosten zu beanspruchen. Die voreingestellten Programme des Fuse Blast, die passive Filterung von Strahlmittel und die optionalen Funktionen für manuelle Reinigung und Politur bieten eine vollumfassende und dennoch kompakte Lösung zur Erschaffung von SLS-Teilen, die präsentationsbereit sind und in mehrteiligen Baugruppen reibungslos funktionieren.

Mit dem Fuse Blast liefert Formlabs den letzten Schritt auf dem Weg zum vollständigen, erschwinglichen Workflow für industriellen SLS-Druck. Zum Preis vieler bisher auf dem Markt erhältlichen automatisierten Sandstrahlanlagen erhalten Kunden das komplette Ecosystem der Fuse-Serie – den Drucker Fuse 1+ 30W, den Fuse Sift und den Fuse Blast.

Steigen Sie auf eine SLS-Komplettlösung um

SLS-3D-Druck muss nicht teuer, langwierig oder auf komplizierte Infrastruktur angewiesen sein. Dank verbesserter Softwarefunktionen und einem vollständigen Nachbearbeitungsprozess mit dem Fuse Blast können Sie hochleistungsfähige SLS-Teile jetzt ganz unkompliziert herstellen, ohne sich in Unkosten zu stürzen.

Sehen Sie sich unser Webinar an, um mehr über den Fuse Blast zu erfahren, oder treten Sie für ein persönliches Gespräch mit unseren SLS-Fachleuten in Kontakt.