Die 10 besten Tipps für einen optimierten SLA-Workflow und hervorragende Ergebnisse

Seitdem wir die ersten erschwinglichen Desktop-3D-Drucker in Industriequalität auf den Markt gebracht haben, hat Formlabs seine Produkte und Geschäftsstrategie ständig weiter verbessert, um die Produktion hochwertiger Teile nicht nur einfach, sondern auch erschwinglich und skalierbar zu machen. Desktop-Stereolithografie-Drucker (SLA) wie die Drucker der Serie Form 3 und Drucker der Technologie maskierte Stereolithografie (MSLA) wie die der Serie Form 4 machen den Druck leistungsstarker, hochwertiger Teile für die Endverwendung zur Leichtigkeit, ohne dass sich Gedanken über Druckeinstellungen oder Gerätekalibrierung gemacht werden müssen.

Wie bei jedem 3D-Druckverfahren gibt es jedoch Möglichkeiten, den Arbeitsablauf noch zu optimieren. Formlabs' 3D-Druck-Fachleute stellen Ihnen hier 10 Möglichkeiten vor, wie Sie das Beste aus Ihrem Drucker herausholen können.

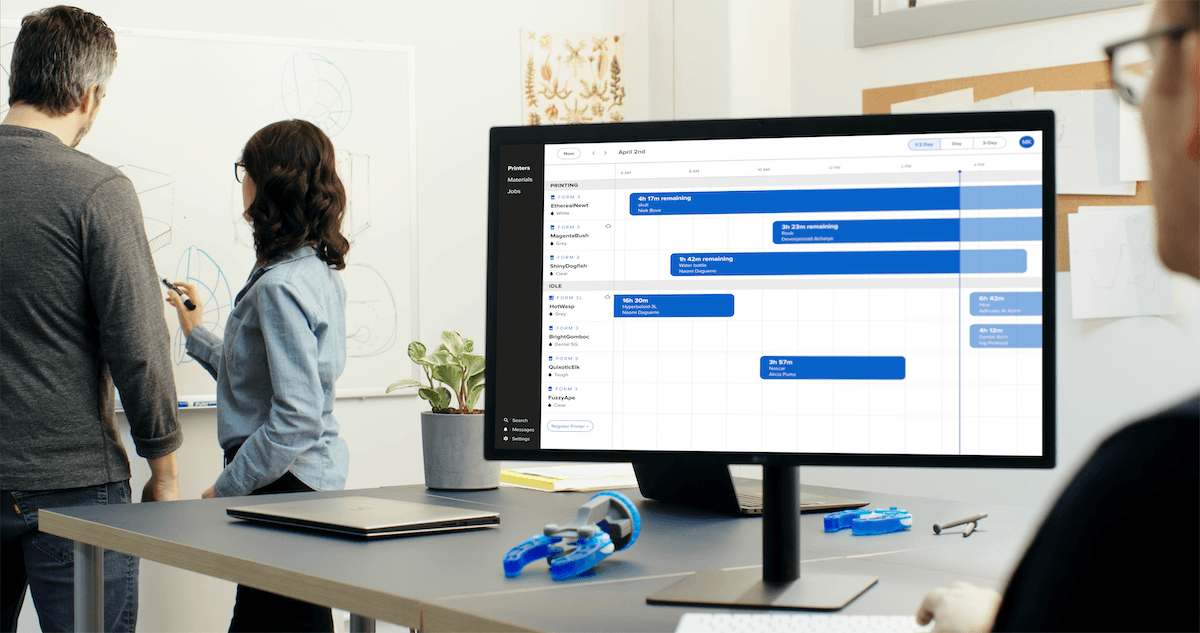

Nr. 1: Internetverbindung und Dashboard

Wenn Sie Ihren Drucker mit dem Internet verbinden, können Sie Druckaufträge aus der Ferne hochladen und von zu Hause, auf dem Weg zur Arbeit oder einfach von einem anderen Netzwerk am Arbeitsplatz aus starten. Eine Internetverbindung sorgt auch dafür, dass die Drucker automatisch nach Firmware-Updates suchen können, sodass Sie immer Zugang zu optimierten Material- und Druckereinstellungen haben.

Sobald Ihr Drucker verbunden ist, sollten Sie ihn bei Dashboard registrieren, Formlabs' Online-Software zur Druckerüberwachung. Mit Dashboard können Sie den Druckstatus über Ihren Browser oder über PreForm überwachen, während Fleet Control noch mehr Funktionen für beide Plattformen bietet, um die Produktivität Ihrer Drucker zu erhöhen. Wenn Sie mehr über die in Dashboard und Fleet Control verfügbaren Funktionen und die Verbindung Ihres Druckers erfahren möchten, besuchen Sie unsere Supportseiten zu diesen Themen.

Nr. 2: Design für erfolgreiche Drucke optimieren

Zwar erzielt der SLA-3D-Druck unglaublich kleine Details, Toleranzen und Auflösungen, aber es gibt dennoch konstruktive Einschränkungen, die vor dem Druck berücksichtigt werden sollten.

Ein Beispiel: Obwohl Wandstrukturen mit einer Stärke von weniger als 0,2 mm unter idealen Bedingungen möglich sind, können sie mechanisch zu schwach sein, um den Kräften während der Druck- und Nachbearbeitungsphase standzuhalten. Um einen erfolgreichen Druck zu gewährleisten, sollten Sie mit Wandstärken von 0,2 mm oder mehr beginnen. Laden Sie unsere vollständigen Designrichtlinien herunter, um mehr zu erfahren.

Nr. 3: PreForm-Warnungen verstehen und anpassen

Bevor Ihr Modell an den Drucker gesendet wird, analysiert PreForm die Datei auf Druckbarkeit und erkennt mögliche problematische Merkmale und Geometrien. Um einen erfolgreichen Druck zu gewährleisten, ist es wichtig, die möglichen Problemquellen zu kennen und zu wissen, wie Sie Ihr Design oder Ihre Druckausrichtung anpassen können, um sie zu vermeiden.

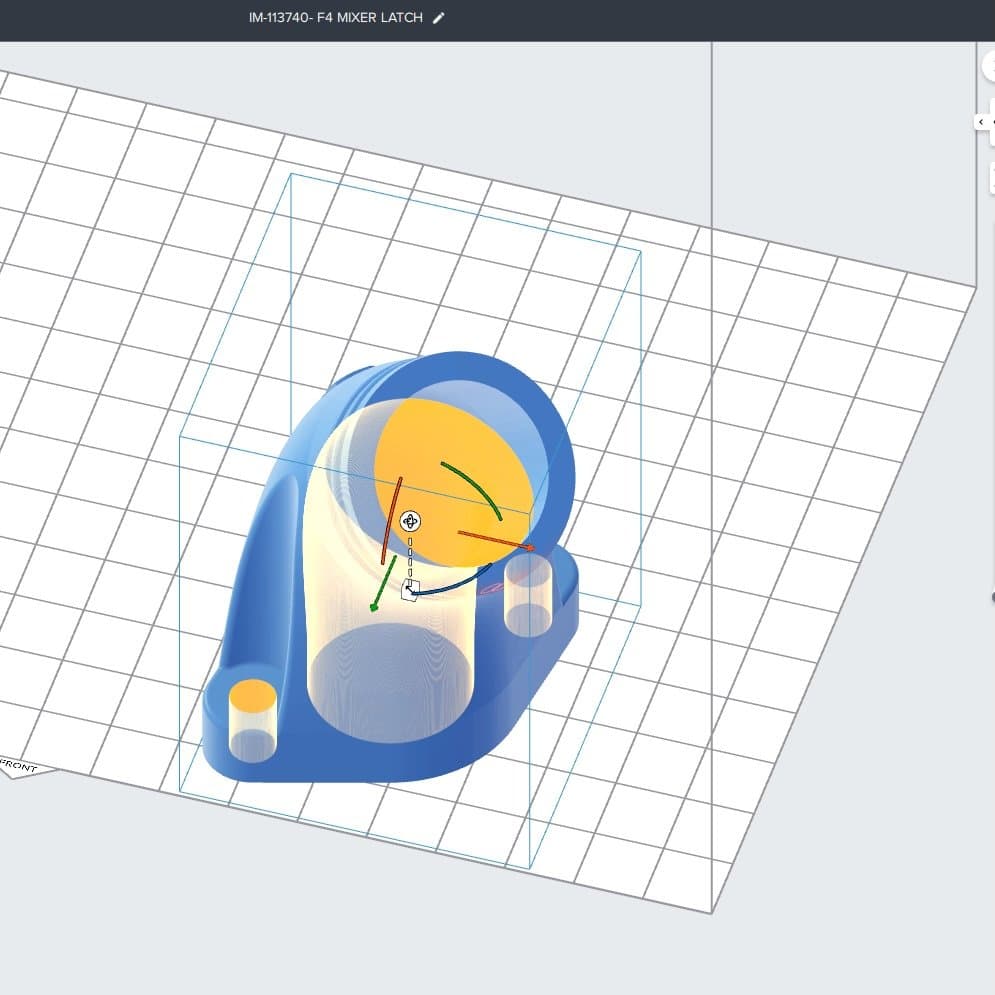

Gelbe Hervorhebung: Saugglocken sind Bereiche, in denen das Teil so ausgerichtet ist, dass es während des Drucks flüssiges Kunstharz in sich einschließt. Dies verursacht eine schlechtere Oberflächenauflösung und kann sogar dazu führen, dass der Druck komplett fehlschlägt. Wenn eine ausreichend große Menge an Harz in einem Merkmal eingeschlossen ist, kann dies zu einem sogenannten Ausbruch führen. Um die Bildung solcher Saugglocken zu vermeiden, sollten Sie Ihre Teile so ausrichten, dass das Harz frei fließen kann, oder einen Abflusskanal in Ihrem Design anlegen. Alternativ können Sie mit der Loch-Funktion in PreForm ein Ablaufloch hinzufügen, damit Kunstharz aus Saugglocken abfließen kann.

Die gelbe Hervorhebung weist auf Bereiche hin, in denen aufgrund der Ausrichtung des Teils flüssiges Kunstharz im Inneren eingeschlossen werden kann.

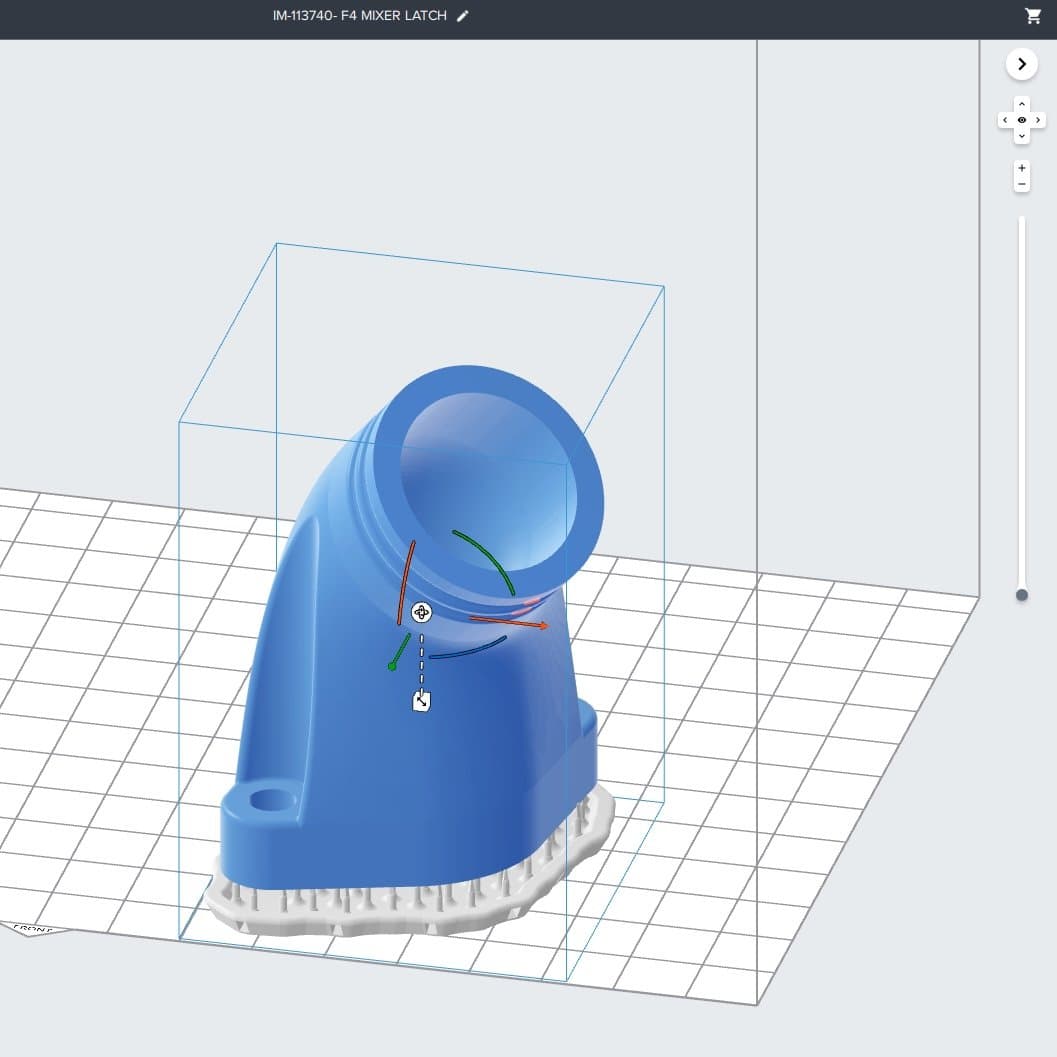

Durch eine leichte Änderung der Ausrichtung kann das flüssige Harz während des Druckvorgangs abfließen.

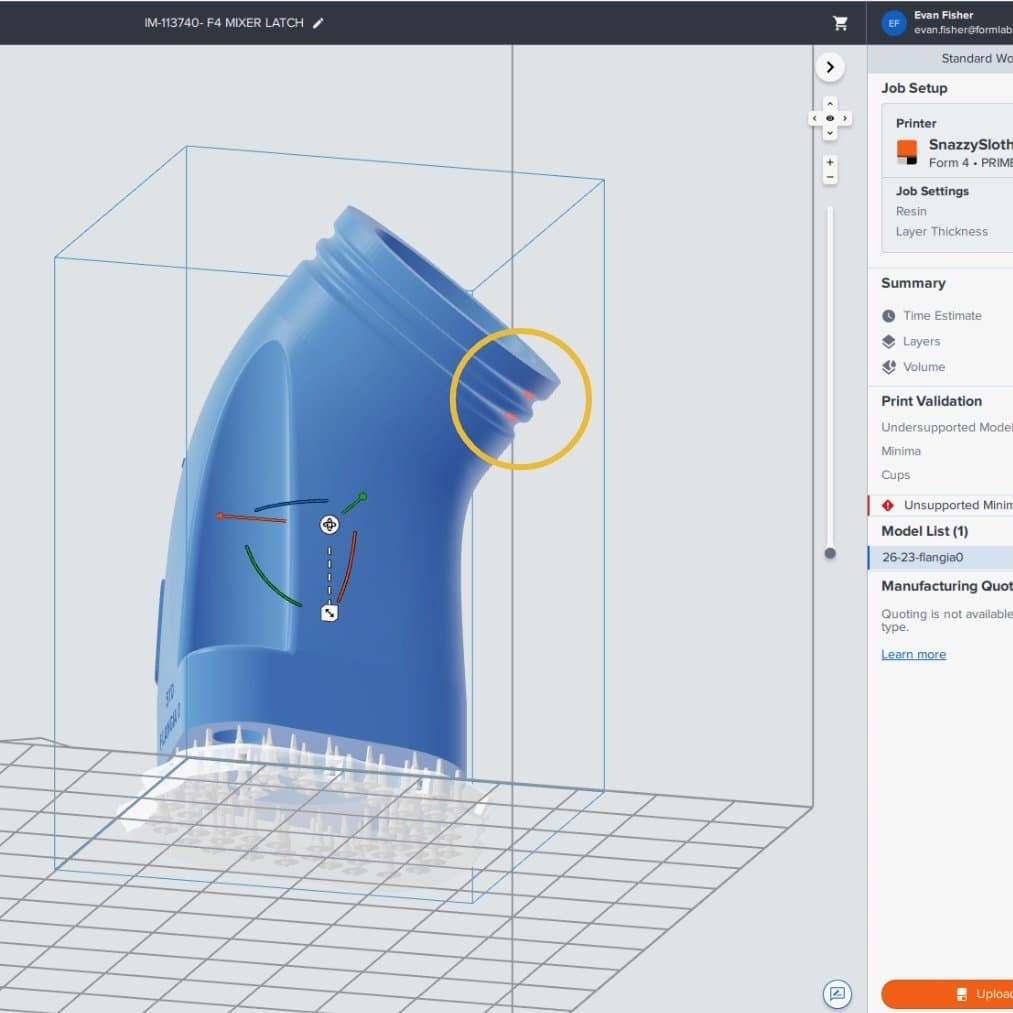

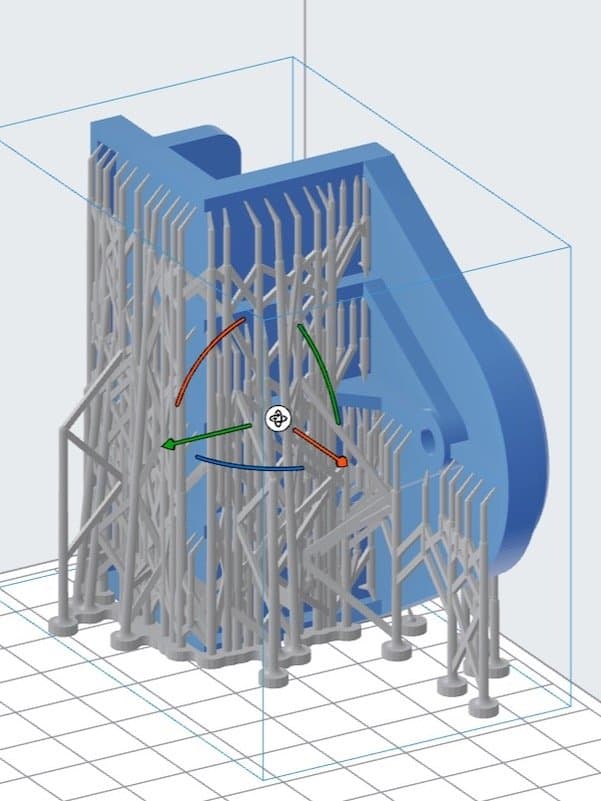

Roter Umriss: Ungestützte Minima treten auf, wenn der niedrigste Punkt (oder das Minimum) eines Teils oder Merkmals freitragend und ohne Stützstrukturen hängt. Da die Drucker der Form-Serie Teile Schicht für Schicht erstellen, werden diese Minima nicht mit dem Rest des Modells verbunden. Stattdessen bleiben sie am Tankboden kleben, wenn sich die Konstruktionsplattform anhebt und zur nächsten Schicht übergeht, was einen Fehldruck zur Folge hat. Um dies zu vermeiden, fügen Sie dem Modell an den markierten Stellen Stützstrukturen hinzu.

Rote Umrisse (gelb eingekreist) zeigen an, wo instabile oder nicht ausreichend gestützte Merkmale besser gestützt werden müssen.

Das Hinzufügen weiterer Stützstrukturen kann die mit dem roten Umriss markierte Warnung beheben und den Druckerfolg sicherstellen.

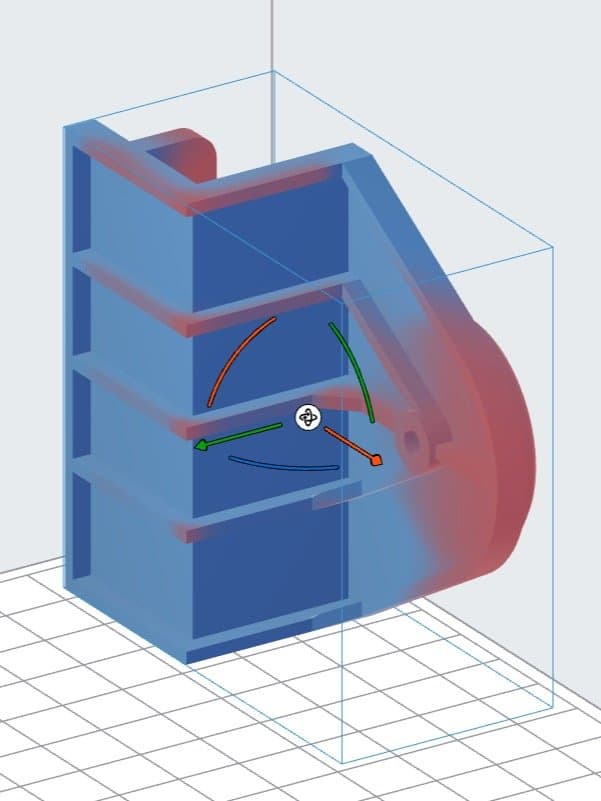

Rote Schattierung: Unzureichend gestützte Bereiche sind Geometrien, die überhängen oder geometrisch instabil sind und besser gestützt werden müssen. Eine unzureichend gestützte Geometrie führt zu Fehldrucken. Die Intensität der roten Schattierung signalisiert den Schweregrad des Problems – hellere Bereiche weisen auf geringfügigere Probleme hin, während dunklere Bereiche ein größeres Problem darstellen. Durch die Hinzufügung von Stützstrukturen in diesen Bereichen werden diese Probleme gelöst.

Die rote Schattierung weist auf potenzielle Problembereiche hin, in denen die Merkmale des Modells nicht gestützt sind.

Durch die Hinzufügung von Stützstrukturen in diesen Bereichen werden die rot markierten Probleme gelöst.

Wenn Sie mehr über die Vermeidung problematischer Geometrien, Formen oder Ausrichtungen erfahren möchten, durchstöbern Sie die Ressourcen auf unserer Website.

Nr. 4: Erstellung und Platzierung von Stützstrukturen optimieren

Ein entscheidender Aspekt des 3D-Drucks ist ein Verständnis für das effektive Stützen von Teilen. PreForm kann Stützstrukturen automatisch generieren und zeichnet sich durch eine effektive Stützung Ihrer Teile aus. Dabei geht PreForm besonders risikoarm vor. Wenn Sie die Anzahl oder Platzierung der Stützen ändern möchten, können Sie diese vollständig anpassen.

Sie können zum Beispiel entscheiden, ob Sie möchten, dass das Raft – das Fundament unter Ihrem Modell – sämtliche Stützstrukturen verbindet oder die Stützpfeiler die Konstruktionsplattform einzeln berühren sollen. Sie können auch die Dichte und die Größe der Berührungspunkte der Stützen auswählen.

Mehr Stützen und größere Berührungspunkte bieten mehr Stabilität für schwierige Geometrien, kleinere Berührungspunkte und weniger dichte Stützen erleichtern jedoch das Entfernen. Fortgeschrittene Anwender*innen können mit dem Stützpinsel auch manuell Stützen hinzufügen und entfernen.

Weitere Informationen über die Platzierung von Stützstrukturen finden Sie auf unserer Supportseite.

Nr. 5: Drucken mit Raft im Vergleich zum Drucken direkt auf der Konstruktionsplattform abwägen

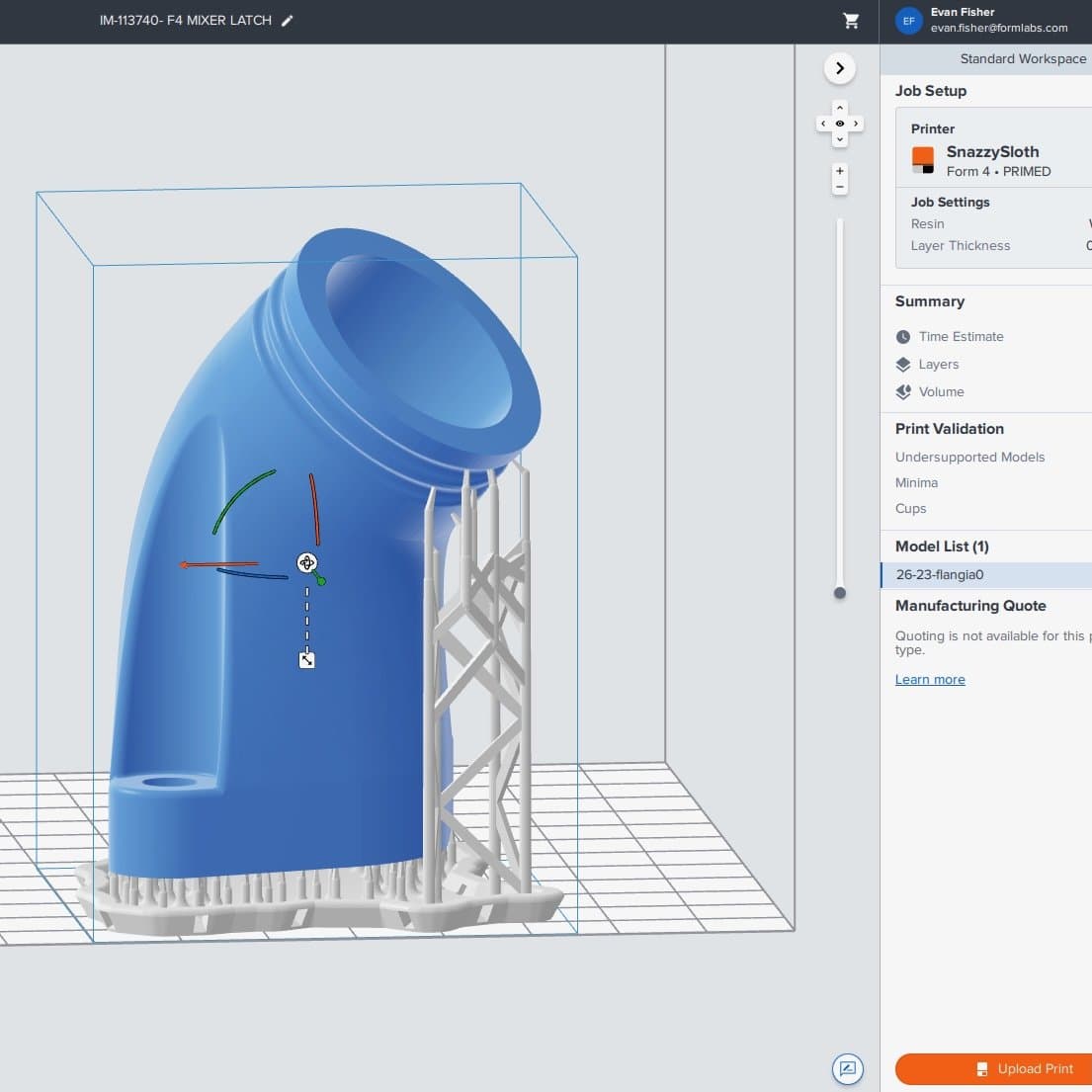

Während einige Teile direkt auf der Konstruktionsplattform gedruckt werden können (und aus Gründen der Effizienz auch sollten), sollten sehr kleine Teile mit einem vollständigen Raft oder einem Mini-Raft gedruckt werden. Vollständige Rafts entstehen dadurch, dass die einzelnen Stützen beim Auftreffen auf die Konstruktionsplattform zusammenlaufen und das gesamte Teil weiter von der Oberfläche der Plattform abheben. Mini-Rafts werden für Merkmale verwendet, die Stützstrukturen benötigen, während der Rest des Teils direkt auf der Konstruktionsplattform gedruckt wird. Diese Option spart Stützmaterial, kann aber zu Problemen führen, wenn der Rest des Teils keine flache Basis hat.

Vollständige Rafts entstehen, wenn die einzelnen Stützstrukturen beim Zusammentreffen mit der Konstruktionsplattform zusammenlaufen.

Bei mehreren Teilen ist ein vollständiges Raft sinnvoller als mehrere kleinere Rafts.

Das Drucken direkt auf der Konstruktionsplattform mit Mini-Rafts für Merkmale, die Stützen benötigen, kann ein guter Kompromiss sein.

Große Teile mit ebenen Flächen können direkt auf der Plattform gedruckt werden. Es wird jedoch empfohlen, die Build Platform 2 oder Build Platform 2L für Drucker der Serie Form 3 bzw. Build Platform Flex oder Build Platform Flex L für Drucker der Serie Form 4 zu verwenden, um sicherzustellen, dass die Teile sich leicht ablösen lassen. Diese Plattformen verwenden unsere patentierte Schnellablösetechnologie (Quick Release Technology), um Teile ohne Schaben freizugeben.

Nr. 6: Nachbearbeitung optimieren

SLA-3D-gedruckte Teile müssen nach dem Druck in Isopropylalkohol (IPA) gewaschen sowie nachgehärtet werden. Form Wash und Form Wash L sind automatisierte Lösungen, die den IPA in Bewegung halten, um Ihre Teile präzise zu reinigen und sämtliches Kunstharz von der Oberfläche zu entfernen, während Ihr Arbeitsbereich sauber und ordentlich bleibt. Das Lösungsmittel wird mit der Zeit mit Harz gesättigt und muss daher ausgewechselt werden. Wenn Teile zu lange in IPA liegen, quellen sie auf.

Alternativ kann Formlabs Resin Washing Solution anstelle von IPA zum Waschen der meisten Harze verwendet werden. Das Lösungsmittel ist gemäß GHS-Klassifizierung nicht entzündlich erbringt die gleiche Reinigungsleistung wie IPA, es kann aber doppelt so viel Kunstharz auflösen, bis es gesättigt ist.

Form Cure, Form Cure L und Fast Cure verwenden 405-Nanometer-Licht und Wärme zur Nachhärtung von Teilen, damit diese ihre optimalen mechanischen Eigenschaften erreichen. Alle Nachhärtegeräte verfügen über Voreinstellungen für Formlabs-Kunstharze, sodass die optimalen Zeiten und Temperaturen durch einfaches Drehen des Reglers eingestellt werden können.

Neben dem Waschen und Nachhärten von Teilen gibt es eine Vielzahl von Möglichkeiten zur weiteren Nachbearbeitung von SLA-Drucken. Vom Metallüberzug über das Beschichten, das Färben, das Lackieren und das Sandstrahlen lassen sich die Oberflächenqualität und die mechanischen Eigenschaften Ihrer Teile auf zahlreiche Weisen verbessern.

Wenn Sie mehr über die Nachbearbeitung erfahren möchten, besuchen Sie unsere Supportseite oder unseren Leitfaden zur SLA-Nachbearbeitung.

Nr. 7: Sich mit der Materialbibliothek von Formlabs vertraut machen

Formlabs bietet mehr als 45 Materialien, von denen jedes speziell für die Lösung eines Problems entwickelt wurde, das für Maschinenbau, Design, Fertigung sowie die Zahnmedizin und Gesundheitsbranche relevant ist. Unsere Materialien werden mit dem Ziel entwickelt, die Möglichkeiten der Form-Serie zu erweitern, und umfassen echte technische Keramik, reines Silikon, statisch ableitende und flammhemmende Materialien sowie eine Reihe von biokompatiblen Materialien.

Mit unserem interaktiven Materialkatalog ist es ganz einfach, das richtige Material für Sie zu finden. Dort finden Sie detaillierte Informationen zu jedem Material, können Eigenschaften miteinander vergleichen und technische Datenblätter sowie Sicherheitsdatenblätter herunterladen. Eine weitere Möglichkeit, ein für Sie geeignetes Material zu finden, ist, den Bereich Anwendungen auf der Formlabs-Website zu erkunden und in den Anwendungsleitfäden oder Fallstudien nachzulesen, wie andere Formlabs-Kunden bestimmte Materialien in ähnlichen Anwendungen einsetzen.

Nr. 8: Pflege und Wartung von Harztanks verstehen

Harztanks spielen eine zentrale Rolle dabei, unsere Drucker zuverlässig, konsistent und hochpräzise zu machen. Diese bewährten Praktiken zur Pflege und Handhabung von Tanks sollten beachtet werden:

-

Die Bodenfläche des Harztanks nicht berühren oder beschädigen.

-

Verunreinigungen, Staub oder Kratzer behindern den Lichtpfad und verursachen Druckfehler.

-

-

Verwenden Sie niemals scharfe Werkzeuge, um Dinge aus dem Harztank zu entfernen (verwenden Sie stattdessen das mitgelieferte Kunststoffwerkzeug zum Entfernen von Teilen).

-

Tauschen Sie beim Wechseln des Harztyps immer sowohl den Tank als auch die Kartusche aus. Entfernen Sie die Kartusche, bevor Sie den Tank entfernen, um zu verhindern, dass vom Beißventil Harz in das Druckerinnere tropft.

-

Verwenden Sie für jedes Formlabs-Kunstharz einen anderen Harztank.

-

Harztanks, die nicht in einen Drucker eingesetzt sind, sollten im Fall der Serie Form 3 in ihrem Gehäuse und im Fall der Serie Form 4 mit dem wiederverwendbaren Deckel aufbewahrt werden. Mit Deckel können die Harztanks der Serie Form 4 zur einfachen Lagerung gestapelt werden.

-

Wenn auf der Innenseite des Tankgehäuses oder auf dem Boden des Harztanks flüssiges Kunstharz vorhanden ist, reinigen Sie diese vor der Einlagerung des Tanks.

-

Halten Sie den Harztank abgedeckt, um zu verhindern, dass Umgebungslicht das flüssige Kunstharz im Tank aushärtet.

-

Achten Sie darauf, dass Sie beim Umgang mit dem Harztank nur die empfohlenen Werkzeuge verwenden, um Kratzer am Tankboden zu vermeiden.

Der Harztank des Form 4/B wird mit einem wiederverwendbaren Deckel geliefert.

Tragen Sie beim Umgang mit Kunstharz Handschuhe, wie z. B. beim Umgang mit diesem Harztank des Form 3.

Nr. 9: Startzeiten optimieren

Die SLA-Drucker von Formlabs verwenden ein automatisches Harzabgabesystem, das den Tank automatisch mit Kunstharz befüllt. Dieses Verfahren ist ideal, um den Harzpegel im Tank während des Drucks konstant zu halten.

Die Drucker der Serie Form 4 bieten eine 5- bis 10-fach schnellere Harzbefüllung und ähnliche Druckzeiten über die gesamte Konstruktionsplattform hinweg, unabhängig davon, ob Sie ein oder mehrere Teile drucken. Das bedeutet, dass sich mit einer voll gepackten Konstruktionsplattform bei ähnlicher Geschwindigkeit mehr Teile drucken lassen, was die Druckzeit optimiert.

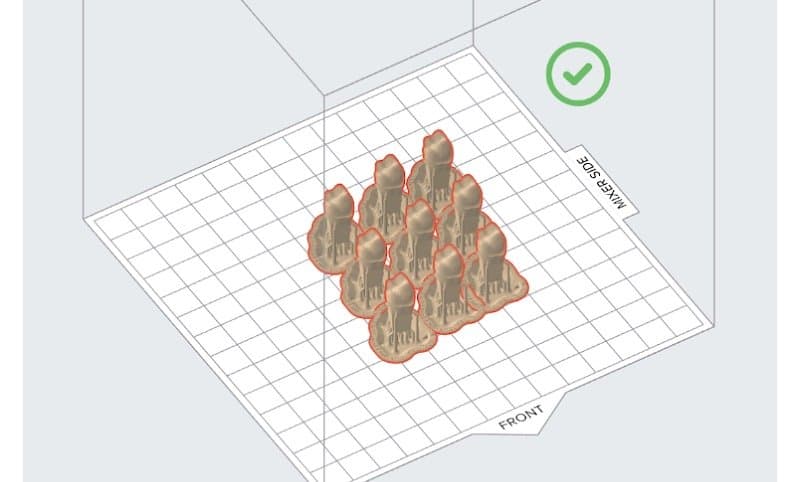

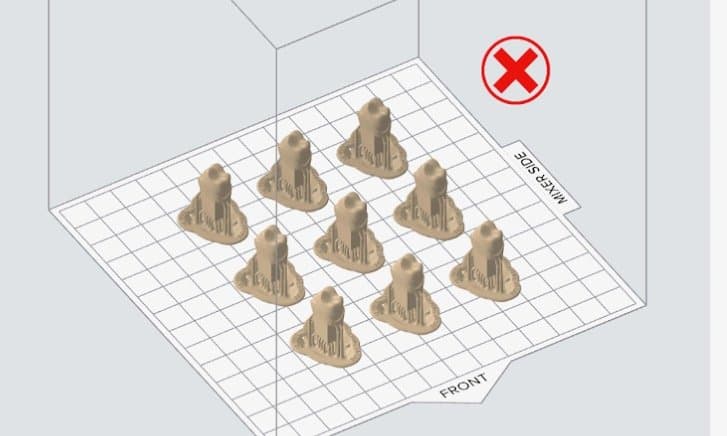

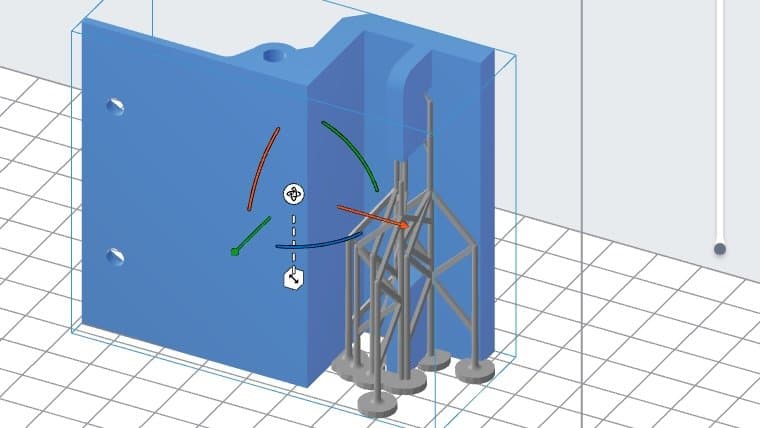

Die Drucker der Serie Form 3 beginnen den Druckvorgang auf der rechten Seite des Tanks, sodass die Druckzeit in der Regel kürzer ist, wenn die Teile an dem Ende platziert werden, das in PreForm mit „MIXER SIDE“ markiert ist. Wenn Sie die Teile nahe beieinander platzieren (vor allem auf der X-Achse), verringert sich der Weg, den die Light Processing Unit (LPU) zurücklegen muss, und Sie können die Druckzeit verkürzen. Um diesen Effekt in Aktion zu sehen, können Sie in PreForm auf die Schaltfläche „Zeitschätzung“ klicken und sehen, wie sich die Schätzung bei verschiedenen Ausrichtungen ändert.

Zudem ist der SLA-3D-Druck ein Verfahren, das Schicht für Schicht abläuft. Wenn Sie also ein Teil so ausrichten, dass es in der Z-Achse eine geringere Höhe hat, ergeben sich weniger Schichten und kürzere Druckzeiten.

Nr. 10: Lernbereitschaft beibehalten

Einer der größten Vorteile des 3D-Drucks ist, dass Fehler nicht so kostspielig sind wie bei anderen Herstellungsverfahren. Wenn ein Teil nicht so gelingt wie geplant, sind das Design und die Produktionsmittel sofort für einen Neudruck verfügbar. Das Kunstharz ist zwar ein verlorener Kostenfaktor, der Sie jedoch weitaus weniger teuer zu stehen kommt als Fehler beim herkömmlichen Werkzeugbau. Um zu lernen, wie Sie Ihre Designs, die Druckausrichtung, die Platzierung der Stützstrukturen und die Materialauswahl optimieren, müssen Sie Zeit mit dem Drucken verbringen und womöglich zunächst die falschen Entscheidungen treffen. So gewinnen Sie Erfahrung darin, was einen guten Druck ausmacht.

Ressourcen, die Ihnen bei diesem Lernprozess helfen, gibt es zuhauf: Auf der Website von Formlabs finden Sie Webinare, Whitepapers und Leitfäden für alle Bereiche vom Design bis zur Nachbearbeitung. Neben unseren eigenen Ressourcen ist auch die Formlabs-Nutzercommunity ein unglaublicher Wissensschatz. Bitten Sie Ihren Ansprechpartner im Vertriebsteam, Sie mit einem Kunden aus einer ähnlichen Branche oder Anwendung in Kontakt zu bringen, oder besuchen Sie Veranstaltungen wie den Formlabs User Summit oder The Digital Factory, um Kunden zu treffen, die Sie inspirieren oder anleiten können. Nutzen Sie Gruppen in sozialen Medien oder das Formlabs Forum, um Kontakte zu knüpfen, Tipps auszutauschen oder Fragen zu stellen.

Formlabs hat den SLA-3D-Druck in Industriequalität vor Jahren erstmals zugänglich gemacht, und genau wie unsere Anwender haben wir mit der Zeit stets dazugelernt. Der 3D-Druck macht den iterativen Prozess besser, gründlicher und schneller, und das gilt sowohl für den Lernprozess beim Drucken selbst als auch für die Designänderungen, die Ihre Teile durchlaufen.

Wenden Sie sich an unser Vertriebsteam, wenn Sie mit einem Experten in Ihrer Branche sprechen oder mit einem anderen Anwender in Kontakt kommen möchten. Um die 3D-Drucker der Serie Form 4 kennenzulernen, besuchen Sie unsere Website.