Meistern Sie jede Herausforderung dank branchenführender Materialien, oder verwenden Sie den Open Material Mode.

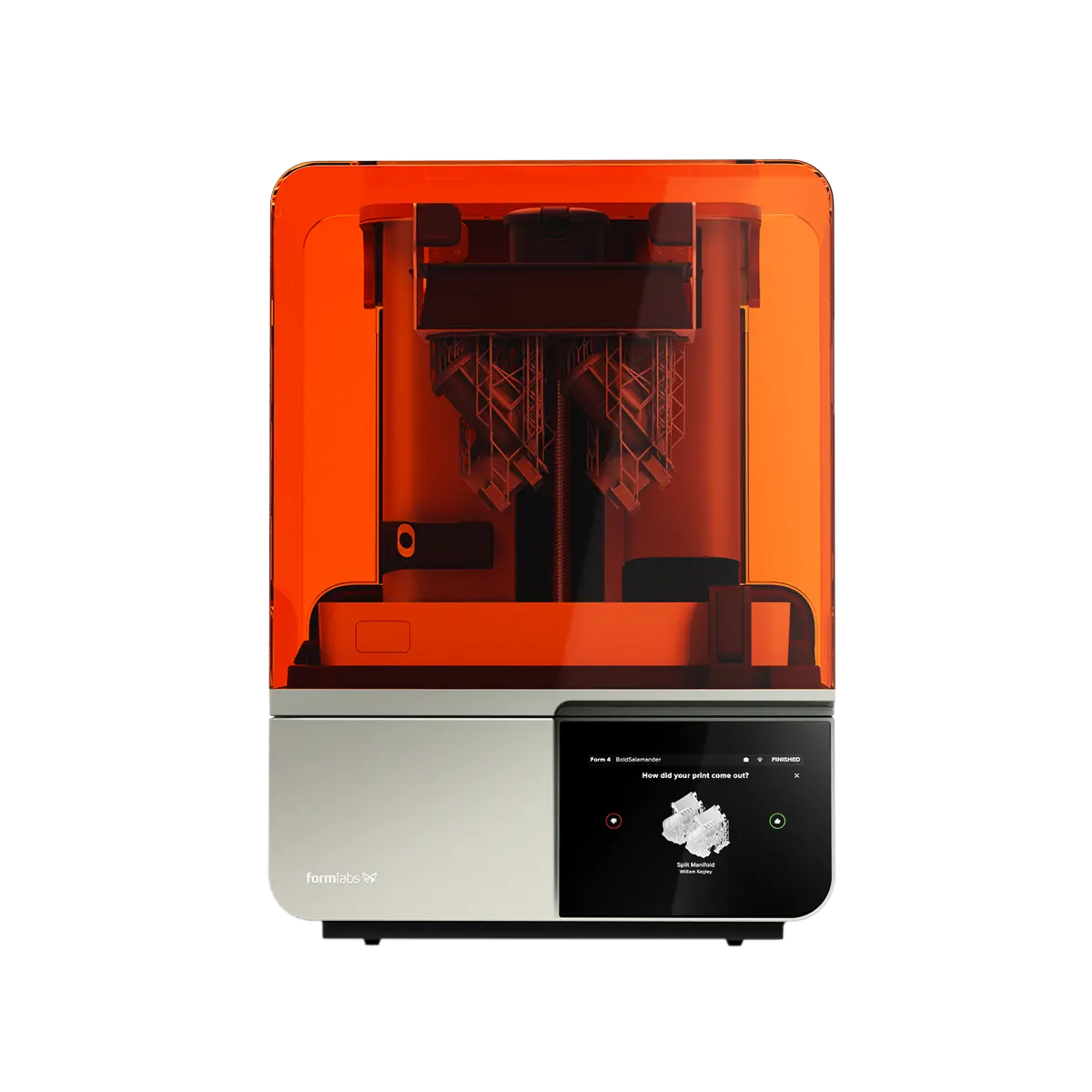

Form4

Form4

Schaffen Sie mehr dank Druckzeiten von meist unter 2 Stunden.1

- 1h38minForm 4

3h37minReferenz FDM4h11minReferenz SLA10h47minForm 3+

3h37minReferenz FDM4h11minReferenz SLA10h47minForm 3+Battle Beaver Customs, Gamecontroller

- 2h49minForm 4

4h28minReferenz FDM6h52minReferenz SLA10h35minForm 3+

4h28minReferenz FDM6h52minReferenz SLA10h35minForm 3+Hollex, LED-Lichtleiste und Halterung

- 2h1minForm 4

3h54minReferenz FDM3h37minReferenz SLA8h31minForm 3+

3h54minReferenz FDM3h37minReferenz SLA8h31minForm 3+RightHand Robotics, Umspritzform für robotische Finger

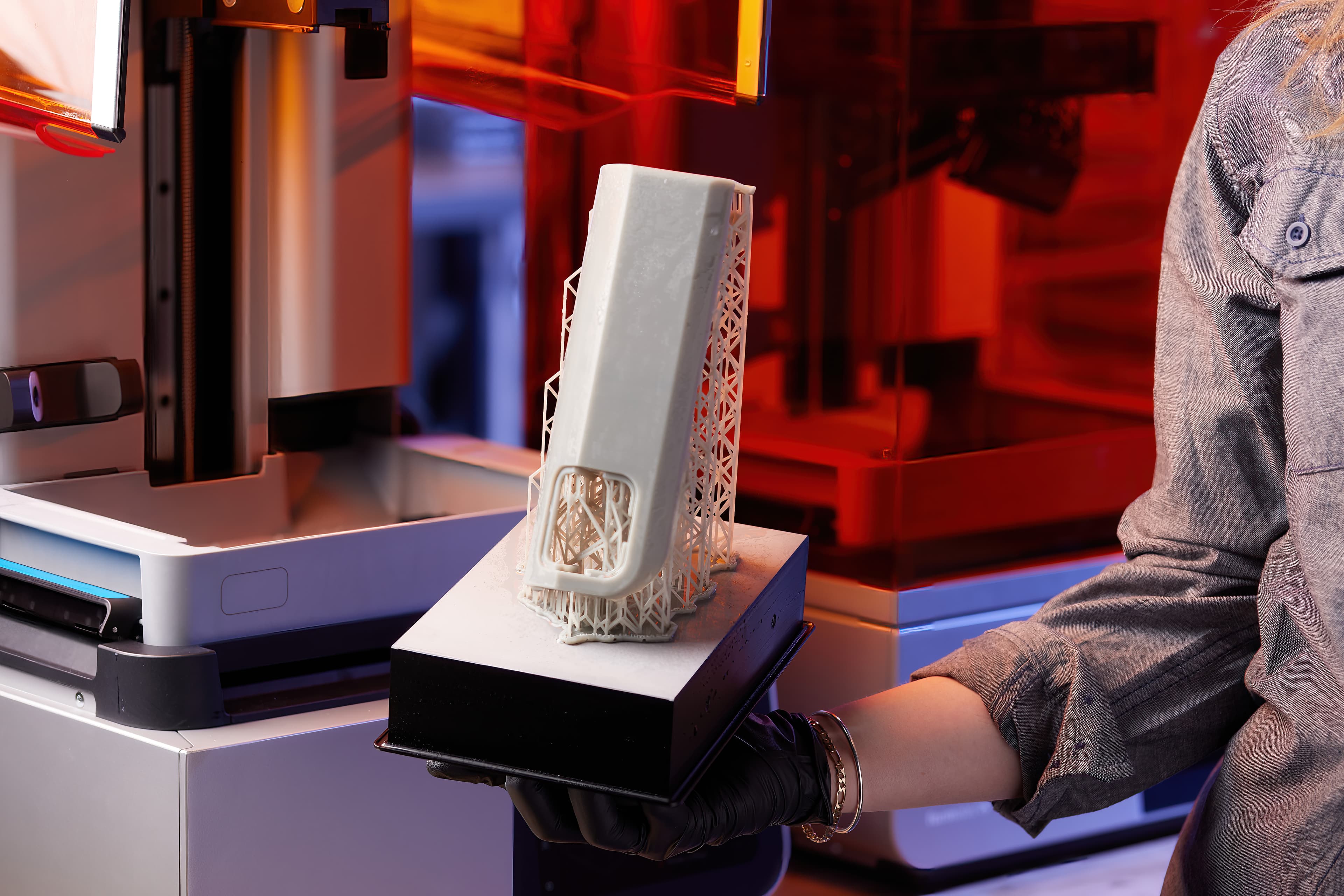

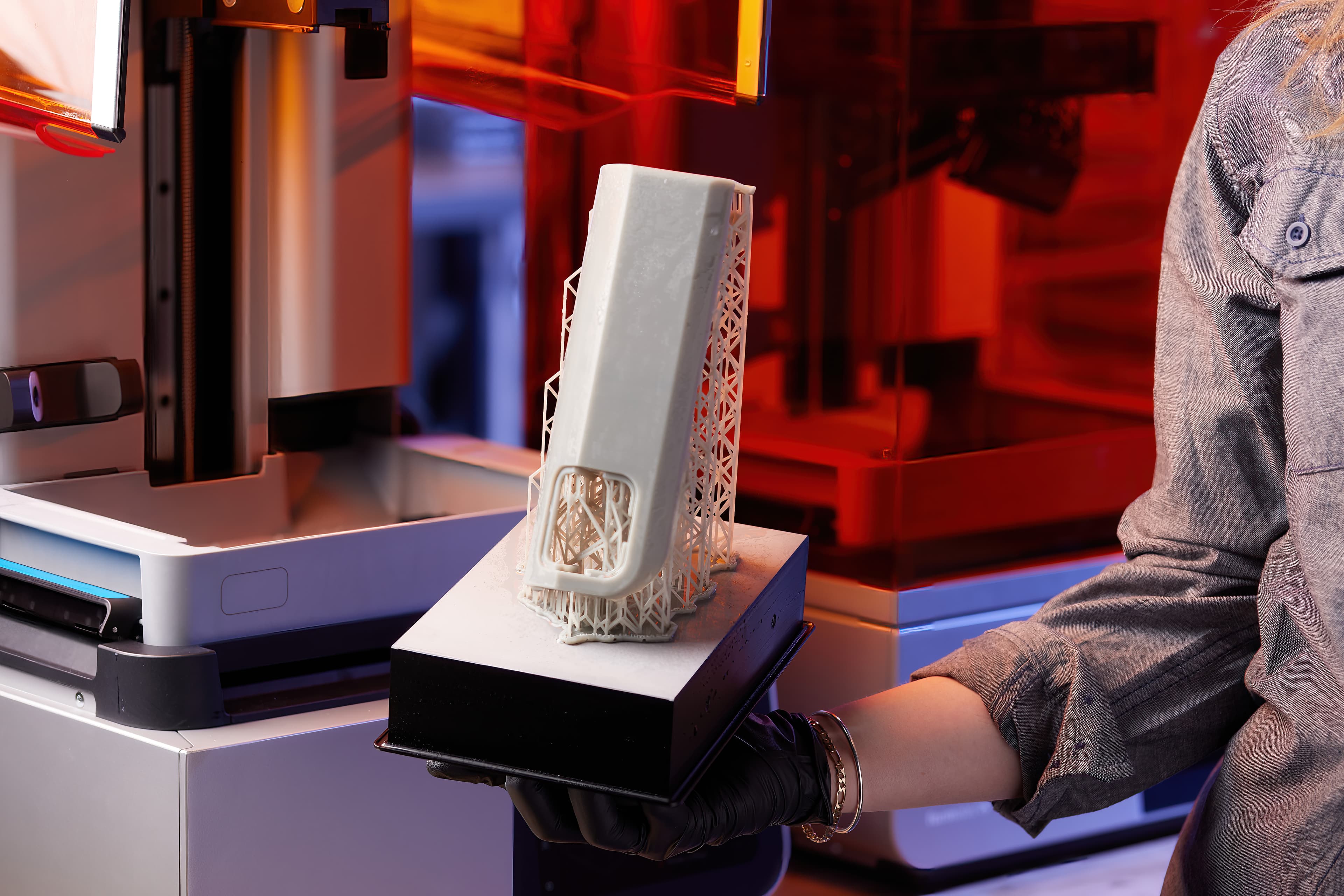

- 1h37minForm 4

5h32minReferenz FDM4h38minReferenz SLA4h29minForm 3+

5h32minReferenz FDM4h38minReferenz SLA4h29minForm 3+Formlabs Form 4, Turmabdeckung

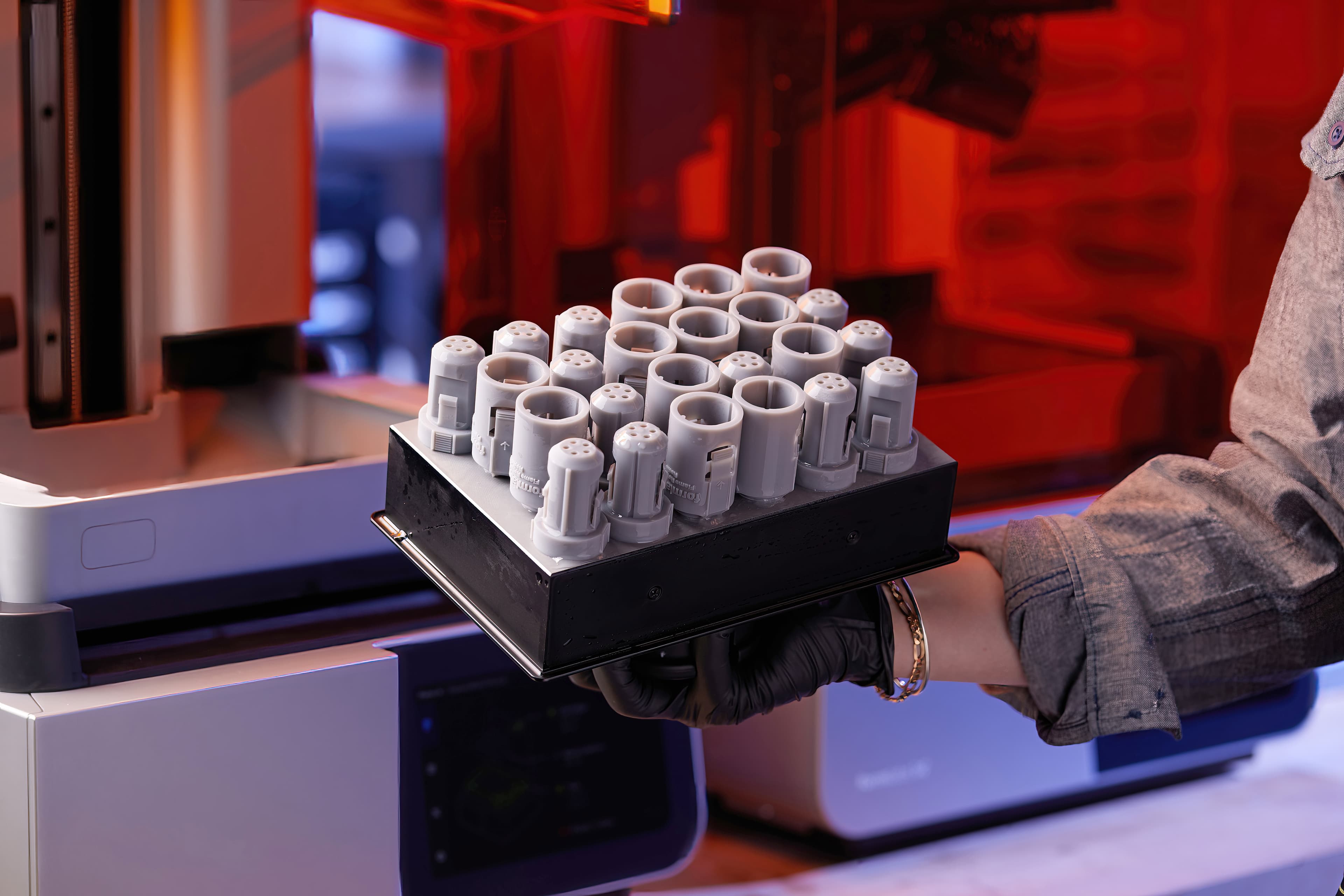

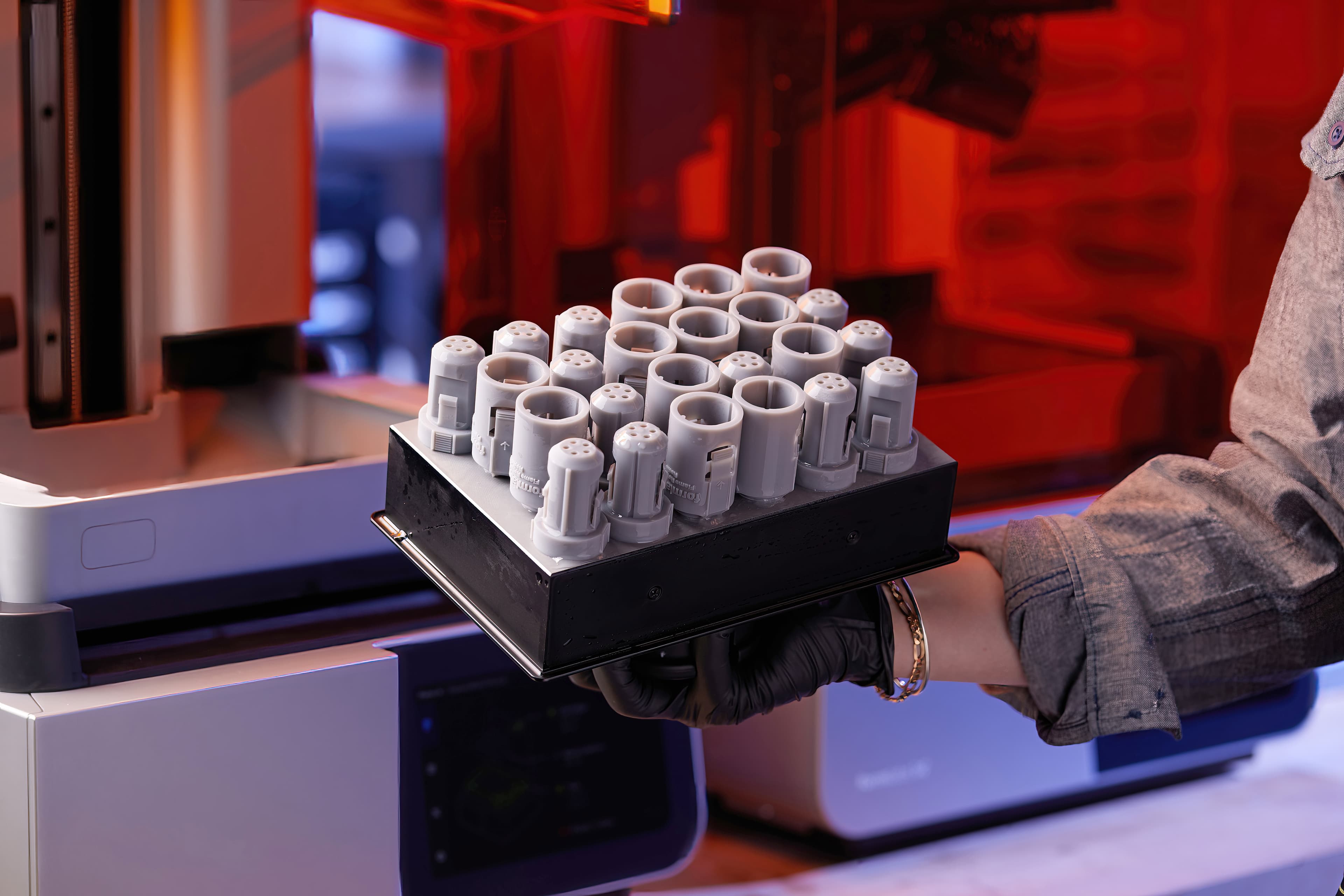

- 1h28minForm 4

9h12minReferenz FDM2h16minReferenz SLA9h43minForm 3+

9h12minReferenz FDM2h16minReferenz SLA9h43minForm 3+Elektrischer Steckverbinder

Produzieren Sie überwältigende Teile, die immer passen und selbst Spritzgussteilen Konkurrenz machen.

Schärfste Details

Stark kollimiertes Licht und 50 µm Pixelgröße mit voreingestellter Kantenglättung für Subpixel-Auflösung

Glatteste Oberflächen

Geringere Abzugskräfte, leicht entfernbare Stützstrukturen und 50 µm Pixelgröße mit voreingestellter Kantenglättung

Genauere Baugruppen

±0,15 % XY-Maßtoleranzen, damit Ihre Baugruppen stets zusammenpassen

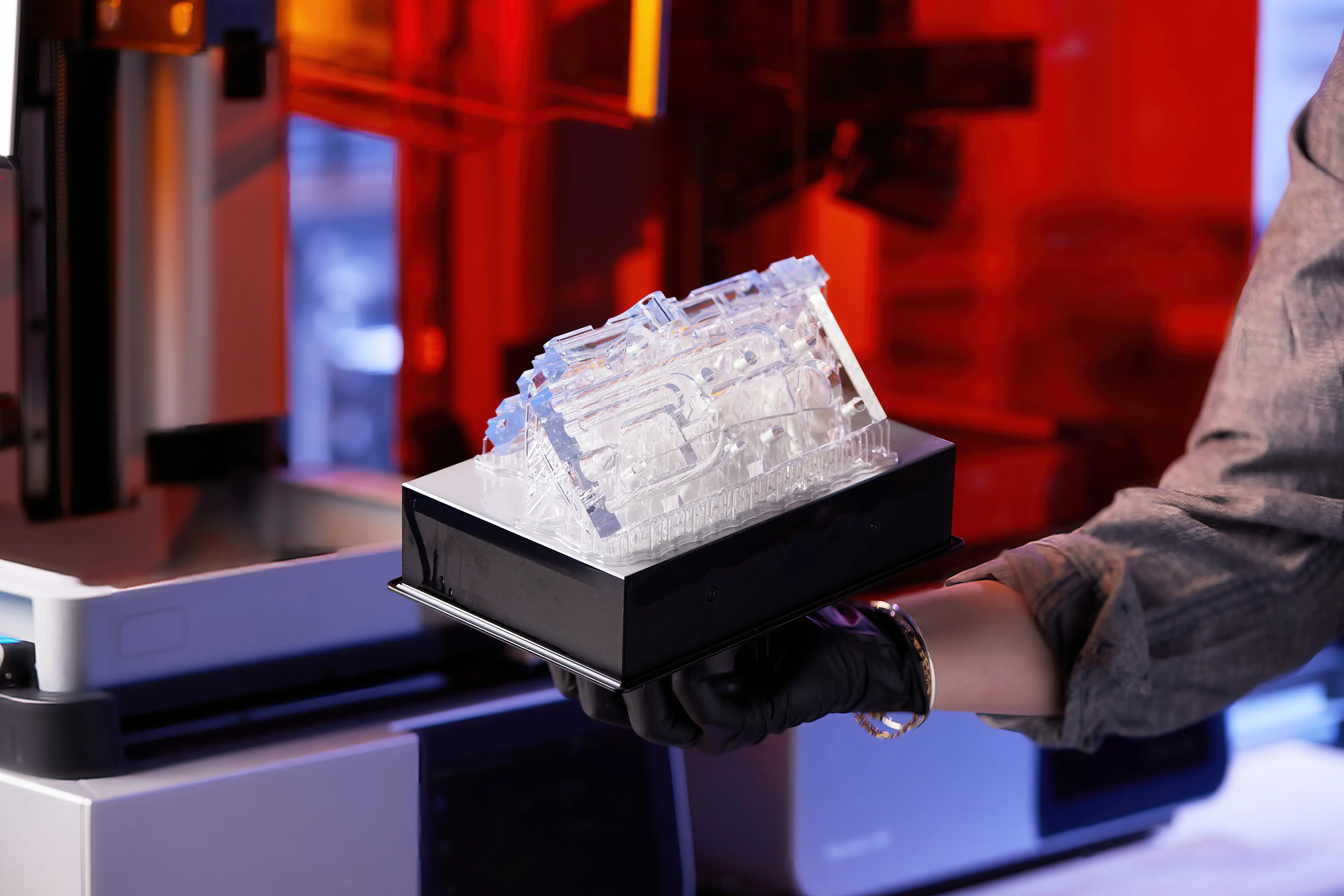

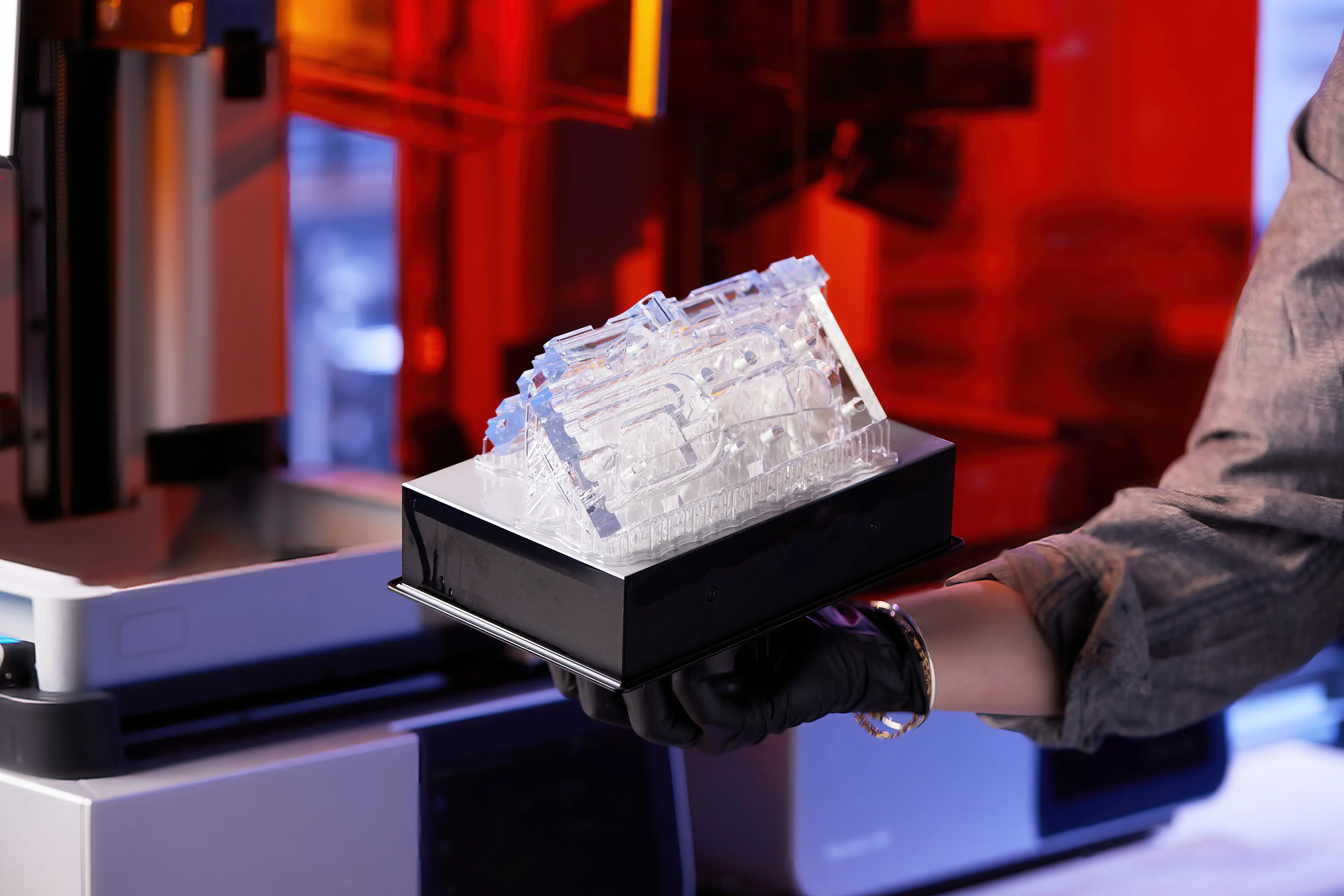

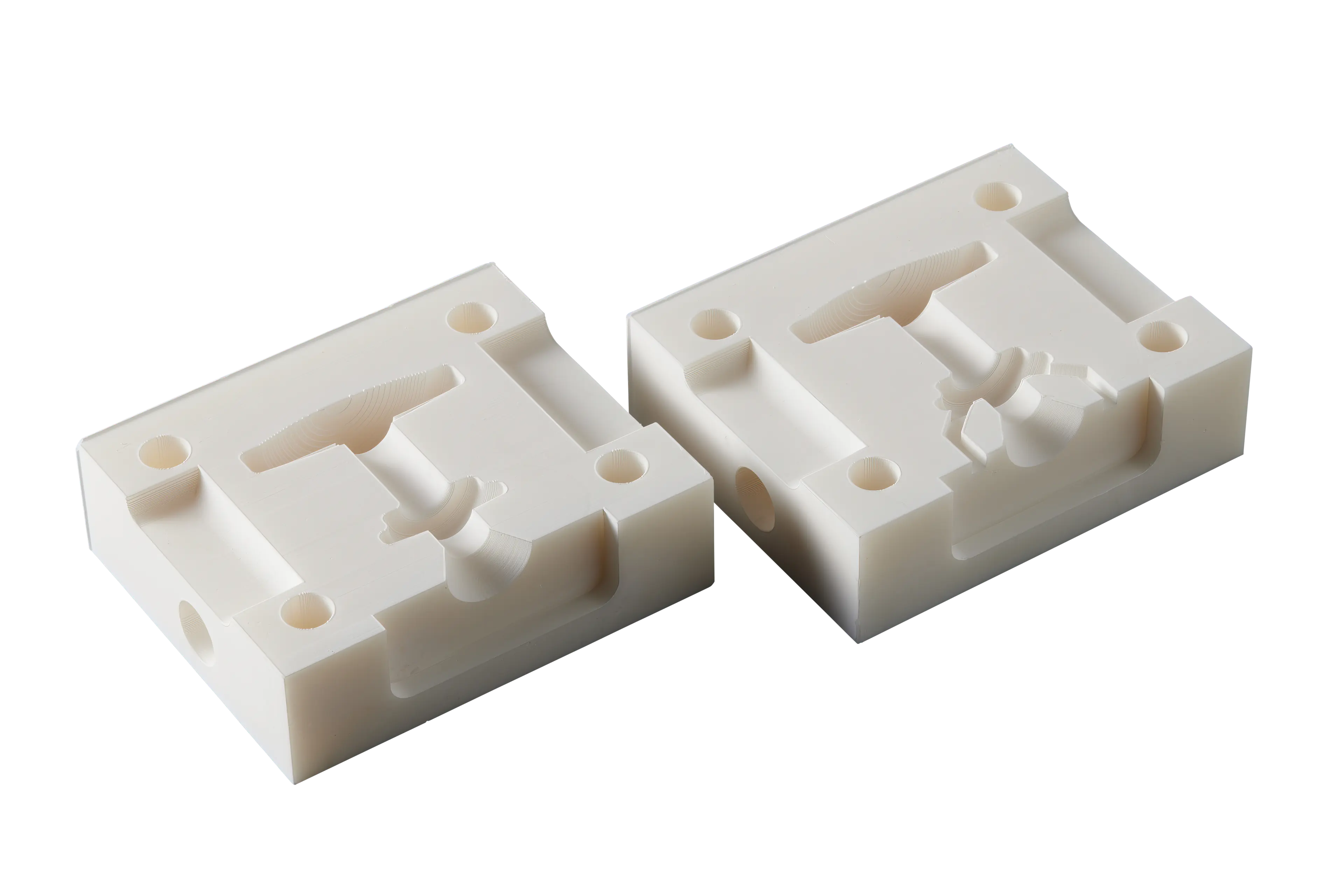

SPRITZGUSSFORM

SPRITZGUSSFORMSchärfste Details

Stark kollimiertes Licht und 50 µm Pixelgröße mit voreingestellter Kantenglättung für Subpixel-Auflösung

Glatteste Oberflächen

Geringere Abzugskräfte, leicht entfernbare Stützstrukturen und 50 µm Pixelgröße mit voreingestellter Kantenglättung

Genauere Baugruppen

±0,15 % XY-Maßtoleranzen, damit Ihre Baugruppen stets zusammenpassen

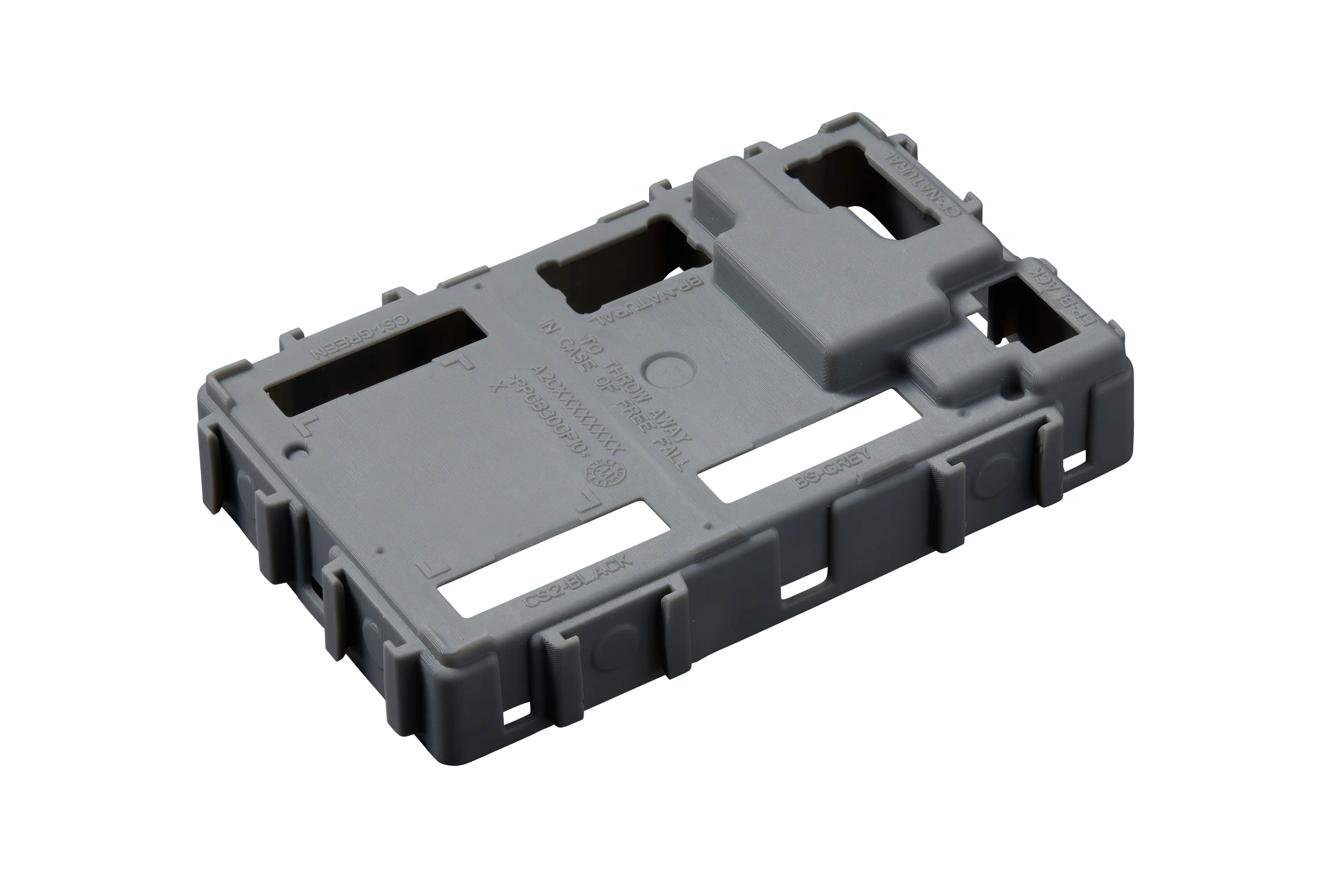

SpritzgussformFertigung HALTEVORRICHTUNG

HALTEVORRICHTUNGSchärfste Details

Stark kollimiertes Licht und 50 µm Pixelgröße mit voreingestellter Kantenglättung für Subpixel-Auflösung

Glatteste Oberflächen

Geringere Abzugskräfte, leicht entfernbare Stützstrukturen und 50 µm Pixelgröße mit voreingestellter Kantenglättung

Genauere Baugruppen

±0,15 % XY-Maßtoleranzen, damit Ihre Baugruppen stets zusammenpassen

HaltevorrichtungAutomobilindustrie KÜHLKÖRPER UND HITZESCHUTZ

KÜHLKÖRPER UND HITZESCHUTZSchärfste Details

Stark kollimiertes Licht und 50 µm Pixelgröße mit voreingestellter Kantenglättung für Subpixel-Auflösung

Glatteste Oberflächen

Geringere Abzugskräfte, leicht entfernbare Stützstrukturen und 50 µm Pixelgröße mit voreingestellter Kantenglättung

Genauere Baugruppen

±0,15 % XY-Maßtoleranzen, damit Ihre Baugruppen stets zusammenpassen

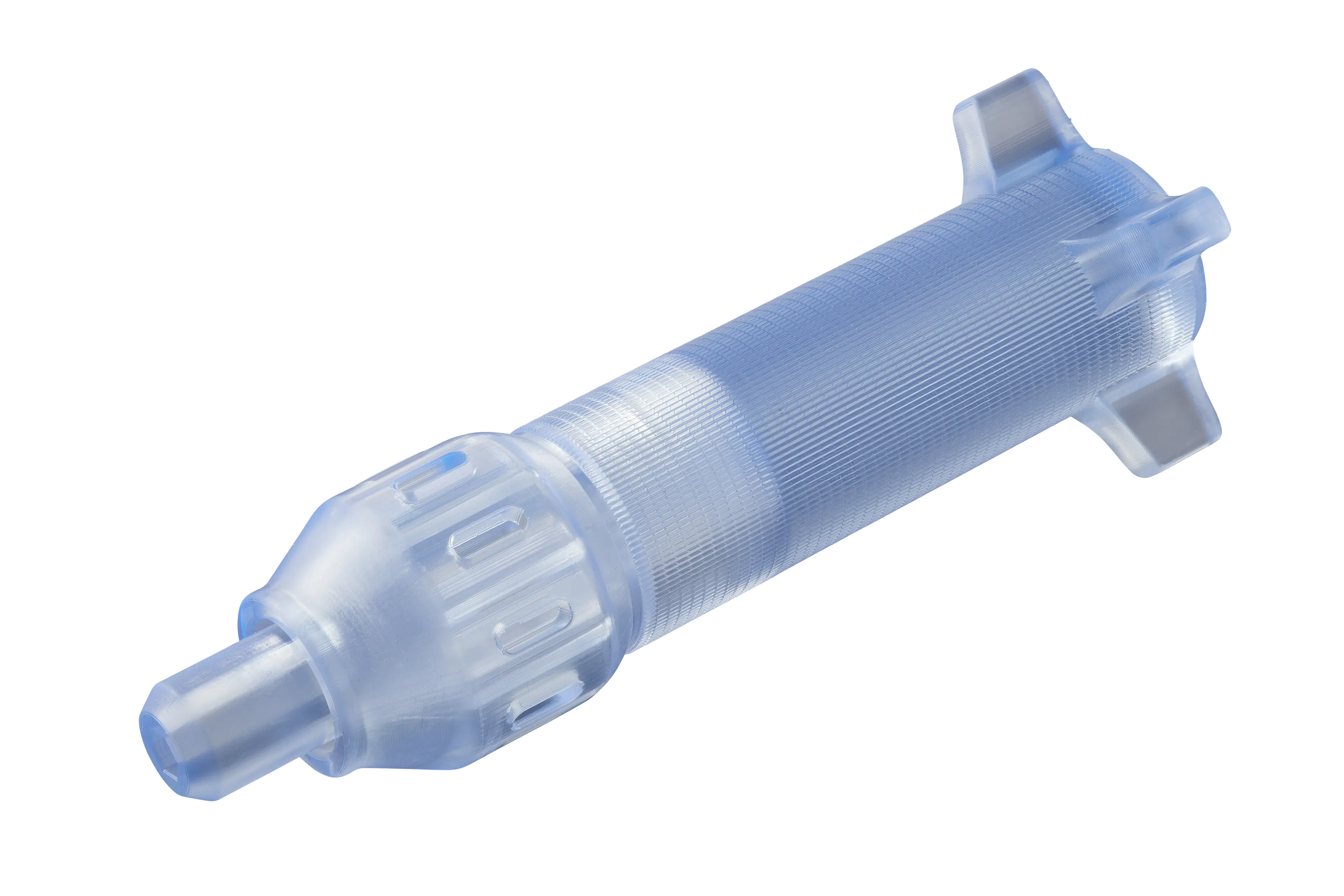

Kühlkörper und HitzeschutzKonsumgüter FLUIDIK-INSTRUMENT

FLUIDIK-INSTRUMENTSchärfste Details

Stark kollimiertes Licht und 50 µm Pixelgröße mit voreingestellter Kantenglättung für Subpixel-Auflösung

Glatteste Oberflächen

Geringere Abzugskräfte, leicht entfernbare Stützstrukturen und 50 µm Pixelgröße mit voreingestellter Kantenglättung

Genauere Baugruppen

±0,15 % XY-Maßtoleranzen, damit Ihre Baugruppen stets zusammenpassen

Fluidik-InstrumentFluidik GAMECONTROLLER

GAMECONTROLLERSchärfste Details

Stark kollimiertes Licht und 50 µm Pixelgröße mit voreingestellter Kantenglättung für Subpixel-Auflösung

Glatteste Oberflächen

Geringere Abzugskräfte, leicht entfernbare Stützstrukturen und 50 µm Pixelgröße mit voreingestellter Kantenglättung

Genauere Baugruppen

±0,15 % XY-Maßtoleranzen, damit Ihre Baugruppen stets zusammenpassen

GamecontrollerKonsumgüter CHIRURGISCHE RATSCHE

CHIRURGISCHE RATSCHESchärfste Details

Stark kollimiertes Licht und 50 µm Pixelgröße mit voreingestellter Kantenglättung für Subpixel-Auflösung

Glatteste Oberflächen

Geringere Abzugskräfte, leicht entfernbare Stützstrukturen und 50 µm Pixelgröße mit voreingestellter Kantenglättung

Genauere Baugruppen

±0,15 % XY-Maßtoleranzen, damit Ihre Baugruppen stets zusammenpassen

Chirurgische RatscheMedizin

Beispiellose Zuverlässigkeit. Keine Angst mehr vor Fehldrucken.

Der Form 4 erreichte in einer Untersuchung eines unabhängigen, weltweit führenden Produkttesters eine Druckerfolgsrate von 98,7 %. Eine vollständige Beschreibung der Testmethode und die Ergebnisse finden Sie in unserem Whitepaper.

Beispiellose Zuverlässigkeit. Keine Angst mehr vor Fehldrucken.

Der Form 4 erreichte in einer Untersuchung eines unabhängigen, weltweit führenden Produkttesters eine Druckerfolgsrate von 98,7 %. Eine vollständige Beschreibung der Testmethode und die Ergebnisse finden Sie in unserem Whitepaper.

Ein intuitiver Druckprozess, den jeder in 15 Minuten erlernt.

- 1

Importieren Sie Ihr Modell und richten Sie Ihren Druck ein.

- Intelligentes Ausrichtungstool

- Fortschrittliche Stützstrukturgenerierung

- Druckbarkeitsprüfung in Echtzeit

- 2

Setzen Sie ein Material ein und klicken Sie auf Drucken.

- Validierte Druckeinstellungen

- Unkomplizierte Kartuschen und Harztanks

- Automatische Kunstharzabgabe

- 3

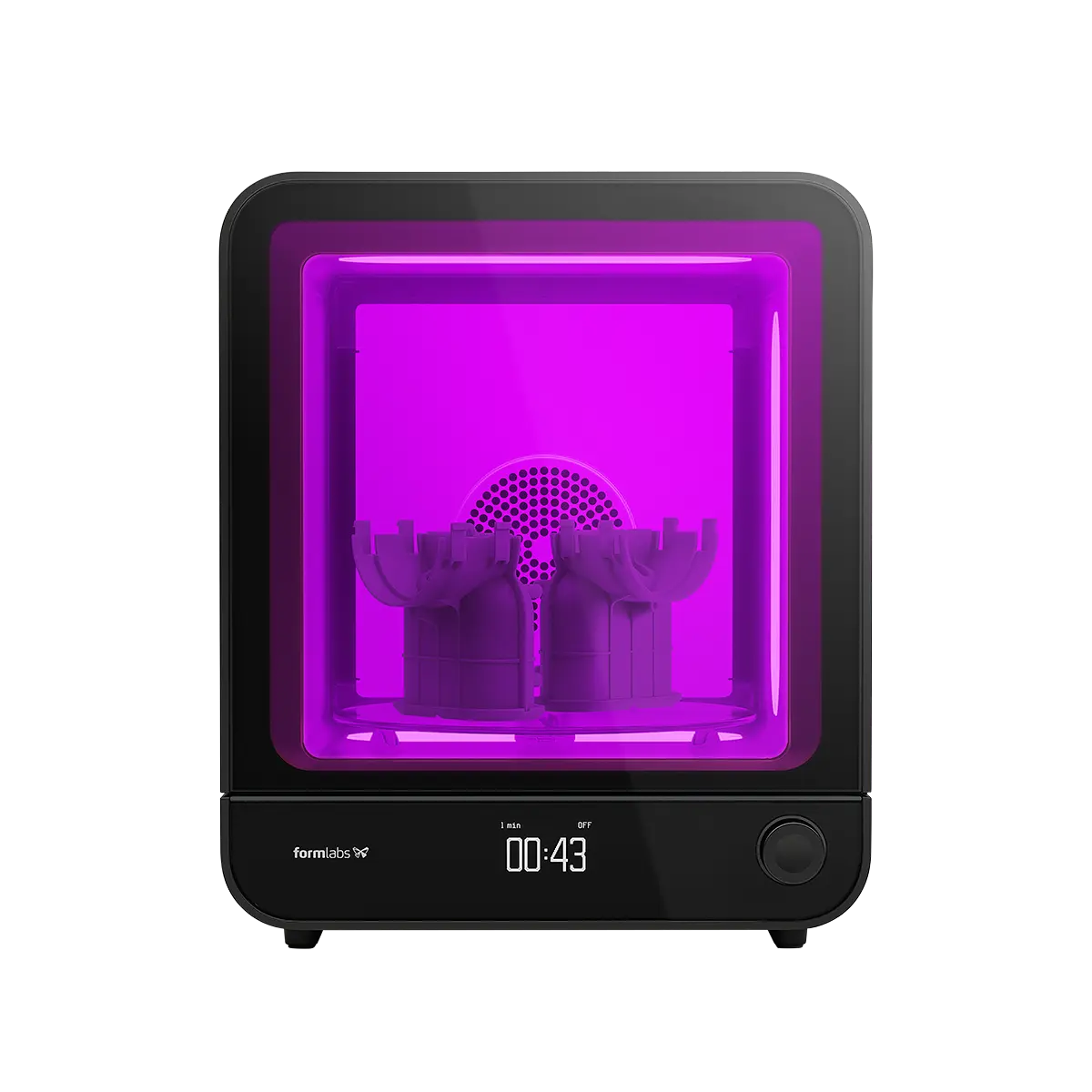

Entnahme, Wäsche, Nachhärtung.

- Schnellablösemechanismus zum Entfernen der Teile

- Automatische Reinigung

- Präzise Nachhärtung für optimale Materialeigenschaften

- 4

Stellen Sie Ihr Teil fertig.

- Leicht entfernbare Stützstrukturen für schnelles und sauberes Ablösen

- Optionales Schleifen, Beschichten oder Lackieren

Low Force Display™ (LFD)

Der Antrieb hinter dem Form 4Low Force Display™ (LFD)

Der Antrieb hinter dem Form 4Eine breite Palette an Anwendungen, damit Sie überall Spitzenleistungen erreichen.

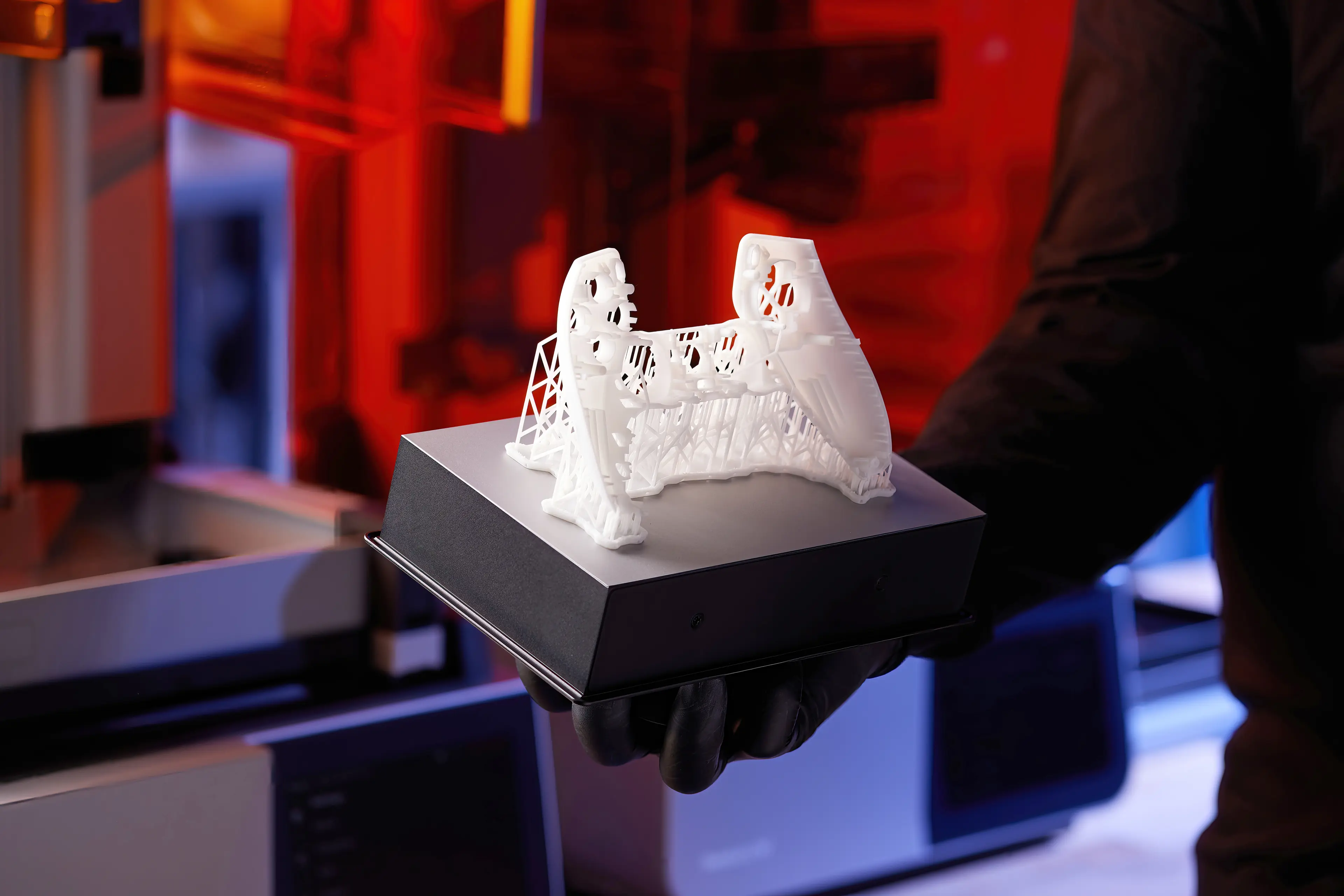

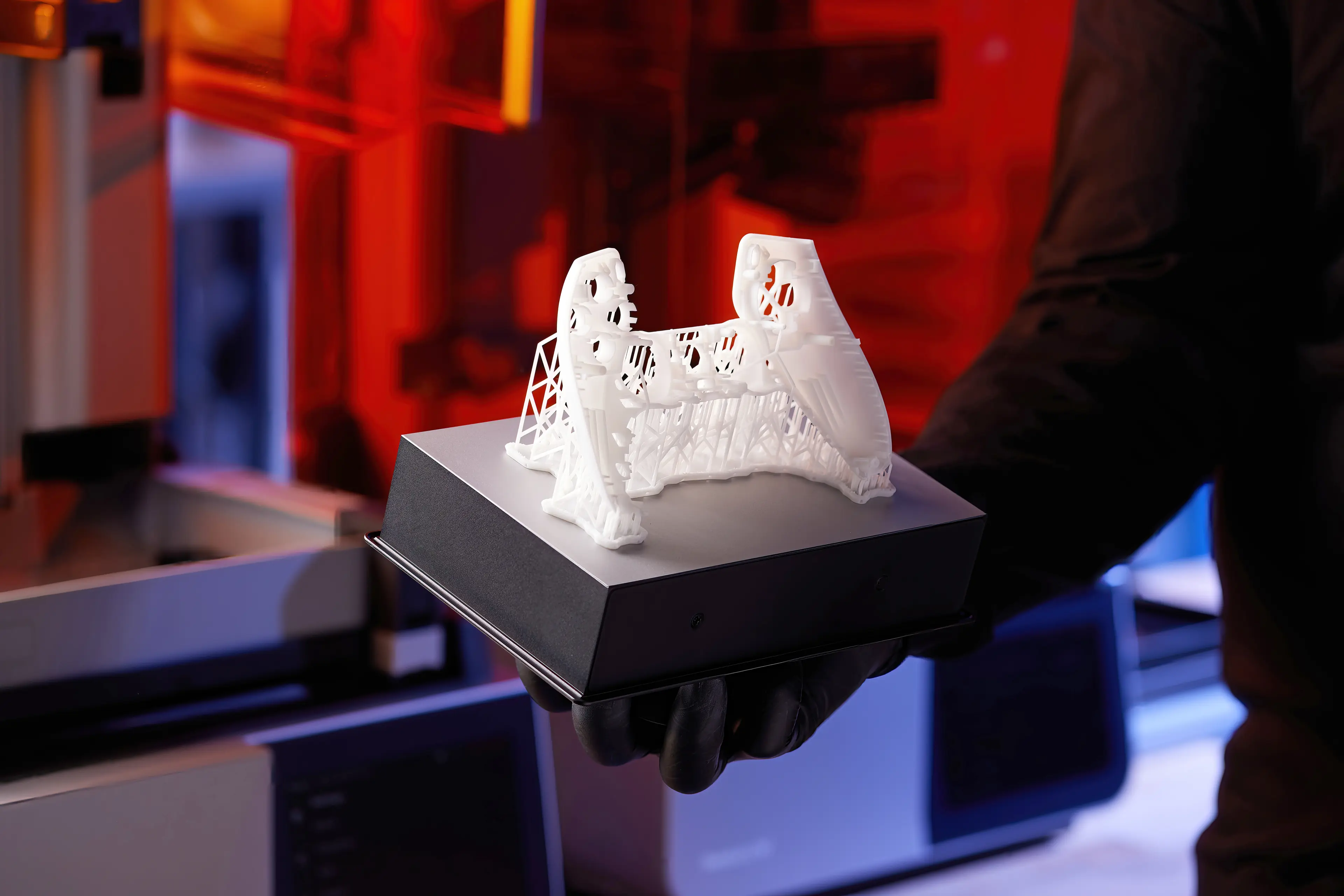

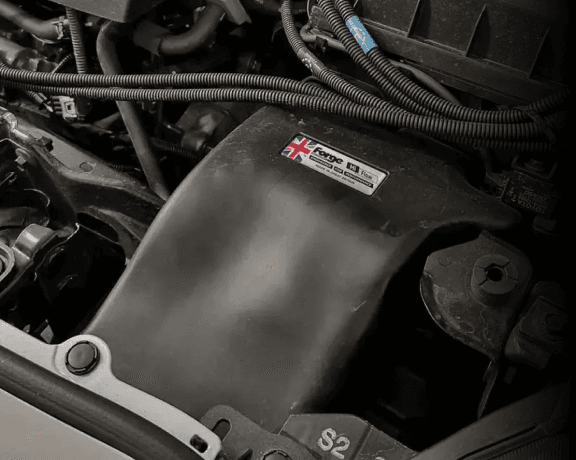

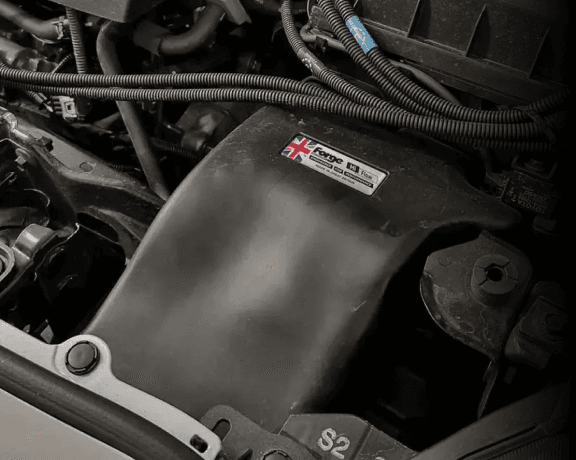

Das Team von Forge Motorsport rekonstruierte ein leistungsschwaches Teil über Reverse Engineering, erstellte ein neues Design via 3D-Druck und testete es fünf Monate lang in einem Fahrzeug, bevor es zum Werkzeugbau überging.

Das Team von Forge Motorsport rekonstruierte ein leistungsschwaches Teil über Reverse Engineering, erstellte ein neues Design via 3D-Druck und testete es fünf Monate lang in einem Fahrzeug, bevor es zum Werkzeugbau überging.

Rapid Prototyping

Ford

„Die Arbeit mit dem Form 4 ist ein echter Wendepunkt. Die Geschwindigkeit des Druckers wird unseren Arbeitsablauf umgestalten. Wir können mehr Teile liefern, der Durchsatz ist höher. Wir sind viel flexibler gegenüber kurzfristigen Anfragen. Mit dem Form 4 bekommen wir sie jetzt erledigt.“

Sandro Piroddi

Aufseher des Rapid Technology Centers, Ford

Fertigungshilfsmittel

Eaton

„Als wir auf den Form 4 aufgerüstet haben, war das wirklich ein Quantensprung in der Technologie. Plötzlich war dieses Verfahren, das schon von der Qualität und der Maßgenauigkeit her attraktiv war, auch noch blitzschnell. Jetzt können wir Benutzerfreundlichkeit, Effizienz, Genauigkeit und Zuverlässigket unter einen Hut bringen.“

Cameron Peahl,

Global Industry 4.0 Additive Manufacturing Strategy Manager

Teile für die Endverwendung

Maclean Brothers

„Was mich am meisten begeistert hat, war der Fortschritt der neuen technischen Kunstharze. Die Festigkeit ist wirklich beeindruckend und sehr nah an der Leistung von Produktionsteilen dran. Die Qualität der Drucke ist der Wahnsinn. Formlabs, diese Maschinen sind echt das Beste.“

Ewan Maclean,

Ingenieur

Rapid Prototyping

Microsoft

„Der Form 4 ist unsere erste Wahl für Projekte, die enge Toleranzen und industrietaugliche Materialien erfordern. Er produziert hochleistungsfähige Teile in beeindruckend kurzer Druckzeit und erlaubt es unseren Modellbauern, innerhalb von 24 Stunden gleich mehrere Iterationen zu fertigen.“

Mark Honschke,

Leiter der additiven Prototypenfertigung im Advanced Prototyping Center von Microsoft

Rapid Prototyping

Black Diamond

„Bei einem Beleuchtungsprojekt haben wir drei Iterationen an einem einzigen Tag fertiggestellt – bis zu unserem Meeting am Nachmittag entwarfen und druckten wir drei verschiedene Teile.“

Matt Tetzl,

Manager des Produktentwicklungslabors, Black Diamond

Rapid Prototyping

OXO

„Der Form 4 hat unseren Arbeitsprozess revolutioniert. Früher hatten wir aus Zeitgründen oft Probleme mit unserer Warteschlange. Mit dem Form 4 ist das jetzt Geschichte – Zeit stellt für uns keine Einschränkung mehr dar.“

Jesse Emanuel,

Testingenieur, OXO

Rapid Prototyping

Peak Design

„Innerhalb einer Stunde, nachdem die Form-4-Drucker angeschlossen und online waren, liefen sie alle ununterbrochen. Was uns besonders auffiel, war die Geschwindigkeit – die Drucke waren innerhalb einer Stunde fertig. Früher haben wir pro Tag vielleicht ein oder zwei Prototyping-Durchläufe geschafft, heute sind es drei oder vier.“

Dane Jones,

Leitender Entwicklungsingenieur, Peak Design

Rapid Prototyping

NASA

„Die drastische Steigerung der Druckgeschwindigkeit des Form 4 hat unseren Fertigungszyklus stark beschleunigt – so weit, dass ich jeden Tag zahlreiche verschiedene Designs iterieren und innerhalb einer Stunde vom Design zum gebrauchsfertigen Funktionsteil übergehen kann.“

Matt Mullin,

Laser-Ingenieur, NASA

Rapid Prototyping

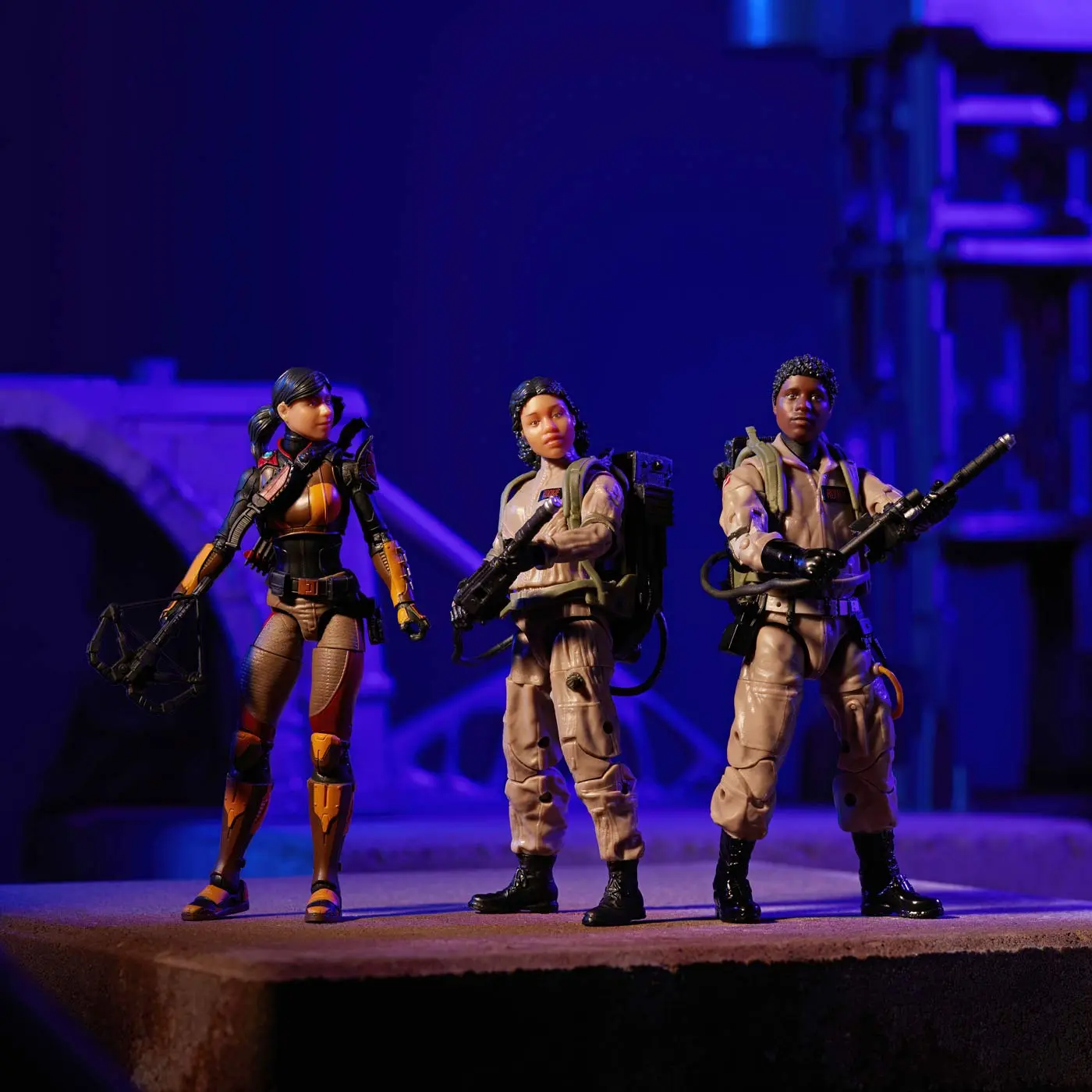

Hasbro

„Ich weiß die Zuverlässigkeit, gepaart mit Schnelligkeit, wirklich zu schätzen. Man muss sich nicht zwischen dem Einen oder dem Anderen entscheiden wie bei vielen anderen Geräten. Ich kann interne Deadlines jetzt sicher einhalten und habe die Gewissheit, jedes Mal etwas abliefern zu können.“

Robert Mackowiak,

Ingenieur für Rapid Prototyping

Schnelligkeit im großen Maßstab

Basierend auf unserer bahnbrechenden LFD-Technologie ist der Form 4L in der Lage, große Drucke im Format des gesamten Fertigungsvolumens in unter 6 Stunden fertigzustellen, und das mit beispielloser Zuverlässigkeit und Genauigkeit. So begegnen Sie großen Problemen mit großen Teilen.

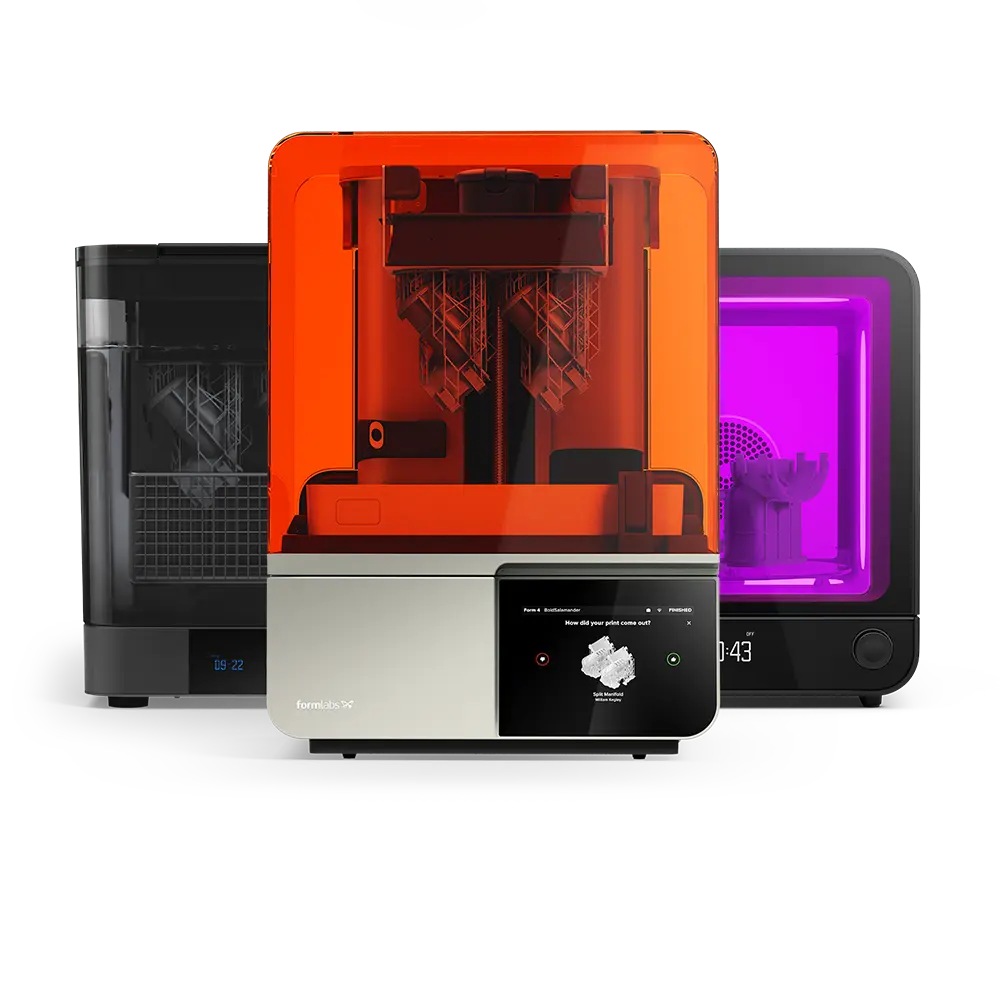

Das Ecosystem des Form 4

Perfektionieren Sie Ihr 3D-Druckerlebnis