Wie die Deutsche Bahn mit 3D-gedruckten Fertigungshilfsmitteln ihre Fahrzeugwartung optimiert

Als eines der größten Eisenbahnunternehmen der Welt sorgt die Deutsche Bahn für mehr als 10 Millionen Fahrgäste pro Tag für Mobilität. Die Instandhaltung der massiven Infrastruktur für den Transport von Millionen von Menschen ist keine leichte Aufgabe – das Unternehmen betreibt deutschlandweit mehr als 50 Werke, in denen seine Flotten von Personen- und Güterzügen gewartet werden.

Der nördlichste Standort der Tochtergesellschaft DB Fahrzeuginstandhaltung befindet sich in Neumünster. Das Werk beschäftigt fast 750 Mitarbeitende, die für die Wartung, Reparatur oder manchmal auch die komplette Instandsetzung oder Modernisierung der Passagierwaggons von ICs, ICEs oder Regionalzügen zuständig sind. Es ist außerdem einer der Standorte, die über eine betriebsinterne 3D-Druck-Werkstatt verfügen, um für effizientere Prozesse zu sorgen.

„Wir sind 2015 mit dem 3D-Druck gestartet. Seitdem haben wir schon über 100 000 Teile in der Deutschen Bahn umgesetzt, mit denen wir bereits Einspareffekte im Millionenbereich hebeln konnten.“

Susanne Tost, Referentin Marketing, Deutsche Bahn Konzernprojekt 3D-Druck

Erfahren Sie im Folgenden von Carsten Wolfgramm, Fertigungsingenieur und Experte für additive Fertigung bei der DB Fahrzeuginstandhaltung, und Susanne Tost, Marketing-Referentin im Deutsche Bahn Konzernprojekt 3D-Druck, wie die Deutsche Bahn die 3D-Drucklösungen von Formlabs einsetzt, um Fertigungshilfsmittel herzustellen, Arbeitsabläufe zu vereinfachen, Kosten zu reduzieren und Züge schneller wieder aufs Gleis zu bringen.

Wie Sie Halterungen, Vorrichtungen und sonstige Fertigungshilfen betriebsintern 3D-drucken

Dieses Whitepaper erläutert die Prinzipien hinter der Produktion effektiver Halterungen, Vorrichtungen und anderer Fertigungshilfsmittel im eigenen Betrieb.

Fertigungshilfen auf Abruf vor Ort produzieren

Die auf Geschäfts- und Langstreckenreisen ausgelegten ICEs mit ihrer Reisegeschwindigkeit von bis zu 320 km/h sind das Flaggschiff der Personenbeförderung bei der Deutschen Bahn.

Die Waggons der ersten Generation, des ICE 1, sind bereits seit über 30 Jahren auf den Gleisen und werden jetzt generalüberholt – das heißt, sie werden praktisch komplett entkernt, von Grund auf neu zusammengesetzt, mit modernen Funktionen ausgestattet und lackiert.

Für ein so enormes Modernisierungsprojekt braucht es ein enges Zusammenspiel mehrerer Werke und Abteilungen sowie zahlreicher Handwerksbereiche, etwa Lackierer-, Schlosser-, Elektrikerbetriebe und mehr. Das Werk in Neumünster dient für dieses landesweit vernetzte Projekt als einer der Knotenpunkte.

Das Werk Neumünster der DB Fahrzeuginstandhaltung GmbH ist einer der Betriebe, die in das Großprojekt zur Modernisierung des ICE 1 involviert sind.

„Die Fertigungshilfsmittel sind essenziell wichtig, denn mit herkömmlichem Werkzeug, das es zu kaufen gibt, kommt man nicht überall heran“, so Wolfgramm.

Im Zuge der Generalüberholung der einzelnen Komponenten und bei der Demontage und dem Wiederaufbau der Waggons lässt sich eine Vielzahl von Arbeitsschritten einfacher gestalten, um Zeit zu sparen oder Qualität und Konsistenz zu gewährleisten. Bei der Modernisierung von Dutzenden von Waggons summieren sich die Vorteile dieser Hilfsmittel in kürzester Zeit.

„In enger Zusammenarbeit mit den Mitarbeitenden hier im Werk, aber auch mit den anderen Werken, entwickeln wir viele Hilfsmittel, um Piktogramme zu kleben, Striche zu ziehen, Markierungen zu setzen oder Bohrungen durchzuführen, ohne dass wir sie jeweils aufwendig ausmessen müssen. Mittels der 3D-Drucktechnologie kann man heute tolle Schablonen herstellen, die einem das Arbeiten erleichtern“, erzählt Wolfgramm.

Traditionell wurden solche Fertigungshilfsmittel durch Sägen, Schleifen und Fräsen von Holz in der Tischlerei gefertigt, oder wenn Teile aus Metall benötigt wurden, mit konventionellen Metallbearbeitungsgeräten wie Dreh- oder Fräsmaschinen hergestellt. Diese Lösungen sind allerdings weitaus zeitaufwendiger, arbeitsintensiver und teurer.

„Die additive Fertigung bietet da natürlich ungeahnte Möglichkeiten, sich schnell einer Urform anzunähern und sie dann auch schnell zu verfeinern. Wir haben die Datei in digitaler Form in der CAD-Software abgelegt und können dort schnell justieren, wenn etwas nicht passt oder noch verändert werden muss. Muss ein Design aktualisiert, vergrößert, verkleinert werden oder so etwas? Da ist 3D-Druck, und gerade der Pulverdruck, unschlagbar.“

Carsten Wolfgramm, Fertigungsingenieur und Experte für additive Fertigung, Deutsche Bahn

Die 3D-Druck-Werkstatt in Neumünster umfasst zehn verschiedene 3D-Drucker, einschließlich zwei SLS-Drucker der Fuse-Serie.

Das Team der Deutschen Bahn hat in enger Kooperation mit Formlabs' Platin-Partner IGO3D an der strategischen Entwicklung der additiven Fertigung gearbeitet, um die passenden Lösungen für das Unternehmen und die verschiedenen Anwendungen zu ermitteln.

In der 3D-Druck-Werkstatt in Neumünster kommen über zehn verschiedene 3D-Drucker mit einer breiten Palette an Technologien zum Einsatz. Bei zwei der Geräte handelt es sich um SLS-Drucker der Fuse-Serie – einer für den Druck mit dem vielseitigen und starken Material Nylon 12 Powder, der andere für das flexible Druckmaterial TPU 90A Powder. Die Werkstatt betreibt außerdem zwei Kunstharz-3D-Drucker: den großformatigen Form 3L und den Form 3.

Abhängig von der Anfrage und den Anforderungen des benötigten Bauteils entscheiden Wolfgramm und sein Team, welches Druckverfahren und welches Material für den Auftrag am besten geeignet sind.

„Die Maschinen von Formlabs verwenden wir, weil das Preis-Leistungs-Verhältnis für uns unschlagbar ist. Die Zuverlässigkeit ist gegeben und die Maschinen, gerade die SLS-Drucker, sind wirklich Plug-and-Play. Das erleichtert die Arbeit sehr, wenn wir iterationsschleifende Teile drucken. Die Geräte laufen 24 Stunden am Tag, sieben Tage die Woche, das ganze Jahr über.“

Carsten Wolfgramm, Fertigungsingenieur und Experte für additive Fertigung, Deutsche Bahn

Direkt in Neumünster eine 3D-Druck-Werkstatt vor Ort zu haben, erlaubt es dem Team, agil zu bleiben und in kurzer Zeit auf Anfragen zu reagieren. „Wir sind nicht auf lange Lieferzeiten und Lieferketten angewiesen, wie wenn wir die Aufträge auslagern würden“, erklärt Wolfgramm.

„Mit dem 3D-Druck sind wir hier vor Ort in der Lage, sehr, sehr schnell auf die tagesaktuellen Bedürfnisse in den Werken zu reagieren. Wir können Designs für verschiedene Anwendungen im Vorfeld konstruieren, sie direkt vor Ort umsetzen und dann auch in das Werk überspielen. Das bietet uns keine andere Fertigungsmöglichkeit“, fügt Tost hinzu.

Rekordschnelle Produktion leistungsstarker SLS-Teile mit dem neuen Fuse 1+ 30W

Sehen Sie sich unsere Produktvorführung an und lassen Sie sich den Fuse 1+ 30W und den SLS-3D-Druck durch einen Formlabs-Experten erklären.

Anwendungen für additive Fertigung in Neumünster

Maskierungshilfsmittel für das Lackieren

Im Zuge der Überholung der Waggons des ICE 1 werden alle Kunststoffbauteile demontiert, geschliffen, aufgefüllt und neu lackiert. Eines dieser Bauteile ist ein großes, gebogenes Kunststoffpaneel, das hinter den Türgriffen der Waggons montiert ist. Jedes dieser Paneele benötigte eine neue zweifarbige Lackierung, damit die dunklen Bereiche langfristigen Schutz vor Schmutz und Gebrauchsspuren bieten.

Das Lackieren gekrümmter Flächen und komplizierter Farbschemata erfordert in der Regel ein exaktes Abmessen mit Zollstock und Messschieber, damit die Positionen genau markiert und Oberflächen präzise abgeklebt werden können, um ein einheitliches Endergebnis zu erzielen.

Das Maskieren organischer Formen umfasst üblicherweise zeitintensive manuelle Arbeiten.

3D-gedruckte Maskierungshilfsmittel können den Zeitaufwand für die Abmessung drastisch reduzieren.

„Mit 3D-Druck können wir ganz einfach eine Schablone entwickeln. Das machen wir einmalig, und wir können sie dann vielfältig auch an anderen Werken und Standorten einsetzen. Wir haben Beispiele, wo wir 30 Minuten einer Lackierarbeit auf zwei Minuten reduzieren konnten“, berichtet Tost.

Verglichen mit konventionellen Verfahren bietet der 3D-Druck größere Gestaltungsfreiheit bei der Entwicklung komplexer Hilfsmittel, die auf bestimmte Aufträge zugeschnitten sind. „Die additive Fertigung, gerade im SLS-Verfahren, erlaubt komplexe Geometrien wie Radien, wie kleine Ausbuchtungen“, führt Wolfgramm aus.

Kompletter Leitfaden zum 3D-Druck von Maskierungshilfsmitteln

In diesem Whitepaper betrachten wir, wie der Einsatz von 3D-gedruckten Maskierungshilfsmitteln für das Lackieren, Beschichten, Galvanisieren oder sonstige Veredelung von Teilen die Arbeitszeit verkürzen und Kosten senken kann sowie neue, komplexe Geometrien und Oberflächenfinishes eröffnet.

Kratzschutz für Gepäckablagen

Bei der Demontage der Waggons werden auch die Gepäckablagen entnommen. Nachdem die Wände im Rahmen der Modernisierung neu gestrichen und neu foliert wurden, müssen diese Ablagen wieder angebracht werden. Da die Gepäckablagen sperrig und schwer sind und sich zwischen ihnen und der Wand ein schmaler Spalt befindet, brauchte das Team ein biegsames Material, das bei diesem Vorgang als Kratzschutz und Stoßdämpfer eingesetzt werden kann – denn wenn das Personal die Wände versehentlich zerkratzt, sind teure und zeitaufwendige Neuarbeiten notwendig. Das DB-Team entwickelte eine maßgefertigte Schutzverkleidung und druckte diese auf dem Fuse 1+ 30W aus dem flexiblen TPU 90A Powder.

Das Team verwendet für den Kratz- und Stoßschutz ein flexibles Material, nämlich TPU 90A Powder.

Der SLS-3D-Druck ermöglicht ein schmales Design, das zwischen die Gepäckablage und die Wand passt.

„Bevor wir diesen Kratzschutz entwickelt hatten und gedruckt haben, haben die Kollegen das immer herkömmlich mit Blasenfolie und Ähnliche m abgeklebt und versucht, Kratzer zu vermeiden – das ist aber nicht immer geglückt. Erst durch die neuen TPU-Teile konnten wir Kratzer zum ersten Mal ganz eliminieren“, so Wolfgramm.

Mit 3D-gedruckten Halterungen und Vorrichtungen die Fertigungseffizienz steigern

Sehen Sie sich das Video an und entdecken Sie, wie Sie mit betriebsinternem 3D-Druck individuelle Halterungen, Vorrichtungen und Werkzeuge fertigen, die ihre Fertigungsprozesse effizienter machen und Produktionskosten reduzieren.

Prototyp der Abdeckung für eine Kabelführung

Da die Waggons des ICE 1 vor über 30 Jahren produziert wurden, existieren einige Komponenten heute schlichtweg nicht mehr. Bei der Instandsetzung stellte das Team fest, dass viele der Abdeckungskappen, die zum Schutz der Kabelführung für die unter den Sitzen angebrachten Steckdosen dienen, bei der Reinigung beschädigt wurden oder komplett fehlten. Weil es sich um maßgefertigte Teile handelte, war Ersatz nicht leicht zu beschaffen.

Viele der Abdeckungskappen, die zum Schutz der Kabelführung für die Steckdosen in den Waggons des ICE 1 dienen, waren nicht mehr vorhanden.

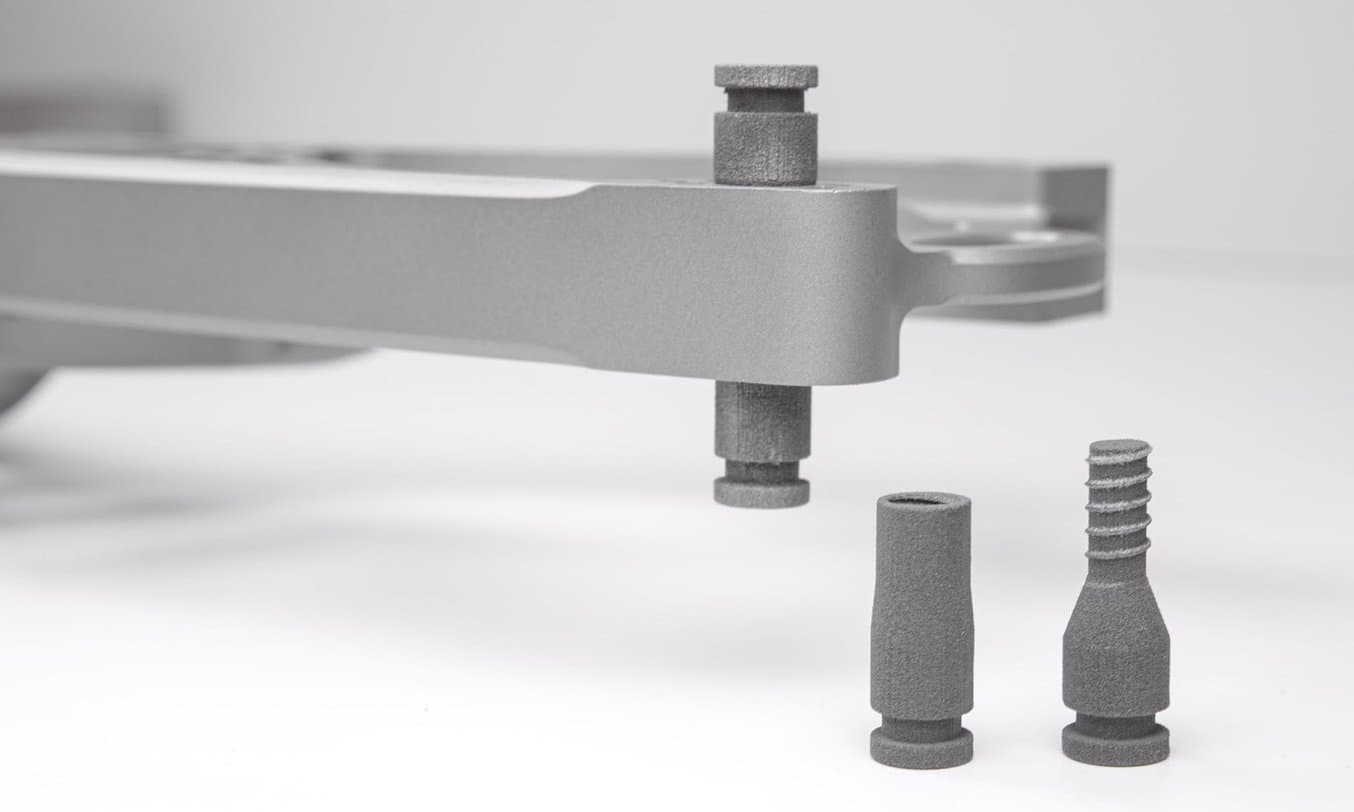

Das DB-Team ermittelte das Design mithilfe von Reverse Engineering und setzte Prototypen aus dem SLS-3D-Drucker ein, um die Passung zu testen und sich an die tatsächlichen Abmessungen anzunähern.

„Die Bauteile wurden von der DB AG nachkonstruiert, und man hat uns gebeten, mit SLS-3D-Druck und Nylon 12 Powder Passmuster zu drucken, um die Passung zu prüfen und sich an das wirkliche Maß ranzutasten. Ich glaube, schon bei der zweiten Version passte das perfekt, das Teil ließ sich gut aufschieben. Die Möglichkeiten mit dem SLS-Druck sind erste Klasse. Die Passgenauigkeit, die Schnelligkeit, und das Material ist fest genug, sodass wir das auch wirklich ausprobieren können“, urteilt Wolfgramm.

Halterung für einen Handscanner

Fertigungshilfen können auch eingesetzt werden, um die tagtäglichen Aufgaben der Angestellten in den unterschiedlichen Werken zu erleichtern. Die für die Materialwirtschaft zuständigen Mitarbeitenden von DB Fernverkehr verwenden Handscanner, um Materialien zu identifizieren und zu verwalten. Diese mussten sie bisher in der Hand mit sich herumtragen und jedes Mal ablegen, wenn sie beide Hände benötigten.

Die Angestellten der Materialwirtschaft brauchten eine Lösung zur Befestigung ihrer Handscanner, damit sie sie stets bei sich haben können, aber dennoch beide Hände frei behalten.

Das Team entwickelte drei verschiedene Halterungen, die an einer Tasche, einem Gürtel oder einem Shadow Board befestigt werden können.

„Sie haben angefragt: Kann man nicht irgendwie eine Halterung für diesen Handscanner entwerfen, sodass wir ihn immer am Mann haben? Letztendlich haben wir drei verschiedene Halterungen entwickelt, die man an eine Tasche, an einen Gürtel oder an ein Shadow Board heften kann. Das SLS-Verfahren ist einfach, weil es passgenau druckt und ich keine großen Stützstrukturen zu entfernen habe. Ich muss also nicht groß nachbearbeiten, außer zu entpulvern und zu strahlen“, erzählt Wolfgramm.

Kostenlosen Probedruck anfordern

Sehen und fühlen Sie die Qualität von Formlabs aus erster Hand. Wir senden Ihnen einen kostenlosen Probedruck aus dem Fuse 1+ 30W an Ihren Arbeitsplatz.

Die Fahrzeugwartung für die Zukunft digitalisieren

„Die additive Fertigung ist nicht mehr wegzudenken. Sie ermöglicht komplexe Geometrien, die man mit konventionellen Maschinen nie umsetzen konnte, und macht es möglich, Hilfsmittel einfach herzustellen und zu vervielfältigen, ohne dass hohe Mehrkosten auftreten. Einmal digitalisiert, kann man so ein Hilfsmittel oder Bauteil auf der ganzen Welt ausdrucken“, erklärt Wolfgramm.

Das endgültige Ziel ist natürlich, mehr Ersatzteile für die Endverwendung in der DB-Flotte mittels 3D-Druck fertigen zu können. Doch beim Zugverkehr sind die Sicherheitsbestimmungen genauso streng wie bei der Luftfahrt – wenn nicht sogar strenger. Diese strikten Regelungen lassen sich nach heutigem Stand nur mit den industriellen FDM-Druckern des Standorts einhalten. Die Deutsche Bahn arbeitet mit Formlabs und anderen Partnern zusammen, um Arbeitsabläufe, Prozesse und Materialien zu entwickeln, die in der Zukunft die nötigen Zertifizierungen für diese Anforderungen erhalten können.

„Unser Ziel ist, bis 2030 zehn Prozent aller Ersatzteile in der Fahrzeuginstandhaltung zu digitalisieren. Damit wären wir in der Lage, Teile in dem Moment, wo sie gebraucht werden, innerhalb einer sehr kurzen Zeit nachfertigen zu können. So gewährleisten wir, dass wir nach wie vor eine schnelle Auslieferung einhalten, aber auch grün sind, ökologisch mit Materialien und Ressourcen umgehen, und somit auch viele andere Herausforderungen lösen.“