Viele der Annehmlichkeiten, derer wir uns heute erfreuen, gibt es nur dank des Vakuumformverfahrens. Ohne dieses vielseitige Fertigungsverfahren sähen lebensrettende medizinische Geräte, Lebensmittelverpackungen und Autos vielleicht ganz anders aus.

Lesen Sie weiter und erfahren Sie, warum das Vakuumformverfahren mit seinen geringen Kosten und seiner Effizienz eine großartige Option ist – sowohl für kommerzielle Hersteller als auch für freiberufliche Handwerker oder Hobbybastler.

In diesem Leitfaden erhalten Sie eine vertiefte Einführung in die folgenden Bereiche des Vakuumformverfahrens:

-

Ein Überblick über den Prozess des Vakuumformens

-

Wie man Gussformen für das Vakuumformverfahren herstellt

-

Die Vorteile und Grenzen des Vakuumformens

-

Wie Vakuumformen kommerziell und anderweitig zum Einsatz kommt

-

Eine kurze Fallstudie zu Vakuumformen und 3D-Druck

Beratung buchen

Kontaktieren Sie unser Expertenteam für 3D-Druck für eine persönliche Beratung zur passenden Lösung für Ihr Geschäft, eine Analyse Ihrer Kapitalrendite, Testdrucke und vieles mehr.

Was ist das Vakuumformen?

Vakuumformen ist ein Fertigungsverfahren, mit dem Kunststoffmaterialien in eine bestimmte Form gebracht werden. Beim Vakuumformverfahren wird eine Kunststoffplatte erhitzt und dann durch einen Unterdrucksaugeffekt um ein Formwerkzeug gezogen.

Vakuumformen wird bei einer Vielzahl von Fertigungsanwendungen eingesetzt, von kleinen Sonderanfertigungen auf Desktop-Geräten bis zu großformatigen Teilen auf automatisierten Industriemaschinen.

Was sind die Unterschiede zwischen Vakuumformen, Thermoformen und Druckformen?

Thermoformen oder Tiefziehen beschreibt ein Fertigungsverfahren, bei dem eine Kunststoffplatte bis zur Biegsamkeit erhitzt wird. Anschließend erhält der Kunststoff durch eine Gussform die letztendliche Form oder Kontur und wird zurechtgeschnitten, um das finale Teil oder Produkt zu erschaffen. Vakuumformen und Druckformen sind zwei der gängigsten Prozesse des Thermoformens. Der größte Unterschied zwischen dem Vakuumformen und anderen Thermoformverfahren ist die Methode, die zum Formen der Teile verwendet wird, und die Anzahl und Art der Formwerkzeuge.

Beim Vakuumformen handelt es sich um die einfachste Art des Kunststoffthermoformens. Man verwendet nur eine Form und Unterdruck, um die gewünschte Teilegeometrie zu erzielen. Das Verfahren eignet sich ideal für Teile, die nur auf einer Seite präzise geformt werden müssen, z. B. Passformverpackungen für Lebensmittel oder Elektronik.

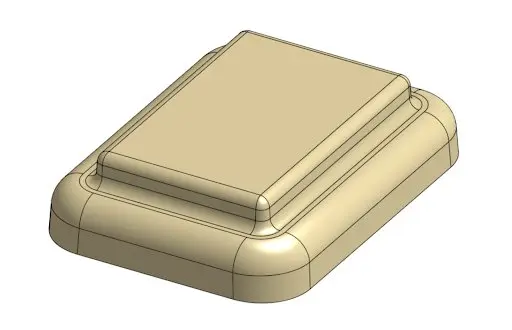

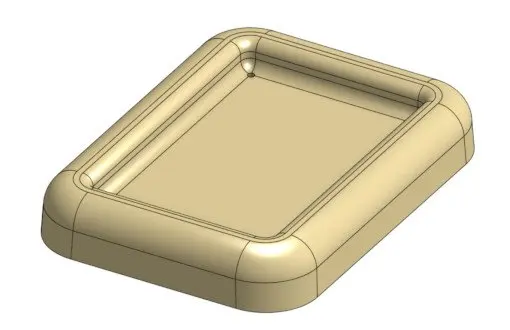

Es gibt zwei Grundarten von Formen: Positivformen oder männliche Formen (konvex ausgerichtet) und Negativformen oder weibliche Formen (konkav ausgerichtet). Bei Positivformen wird die Kunststoffplatte über die Form gezogen, um die Innenseitenabmessungen des Kunststoffteils auszubilden. Bei Negativformen wird der Thermoplast in die Innenseite der Form gezogen, um die äußeren Abmessungen des Teils exakt abzubilden.

Beim Druckformen wird eine erhitzte Kunststoffplatte zwischen zwei Gussformen gedrückt (daher der Name), anstatt durch einen Unterdrucksaugeffekt über eine einzelne Form gezogen zu werden. Druckformen eignet sich ideal zur Herstellung von Kunststoffteilen, die auf beiden Seiten präzisere Formen annehmen müssen oder tiefer gezogen (also weiter hinein in die Form gepresst) werden. Ein Beispiel dafür sind Etuis, die außen ästhetisch ansprechend sein und gleichzeitig innen präzise Passform aufweisen müssen.

Wie funktioniert das Vakuumformen?

Im Folgenden wird der Vakuumformprozess Schritt für Schritt aufgegliedert:

-

Einspannen: Eine Kunststoffplatte wird in einen Rahmen gespannt und festgezogen.

-

Erhitzen: Durch eine Hitzequelle wird der Kunststoff erweicht, bis er die passende Temperatur erreicht und biegsam wird.

-

Vakuum erzeugen: Der erhitzte, biegsame Kunststoff wird mit dem Rahmen auf eine Gussform abgesenkt und durch ein Unterdruckvakuum auf der anderen Seite der Form in Position gezogen. Weibliche (konvexe) Gussformen benötigen kleine Bohrlöcher in den Vertiefungen, damit das Vakuum den Kunststoff effektiv an die entsprechenden Stellen ziehen kann.

-

Abkühlen: Nachdem sich der Kunststoff in oder um die Form geschmiegt hat, muss er abkühlen. Bei größeren Teilen werden manchmal Ventilatoren und/oder Kaltdampf eingesetzt, um diesen Schritt des Produktionszyklus zu beschleunigen.

-

Entformen: Sobald der Kunststoff abgekühlt ist, kann er aus der Form und dem Rahmen genommen werden.

-

Zuschneiden: Das fertige Teil muss von Überschussmaterial befreit werden. Außerdem sollten etwaige Kanten eventuell zugeschnitten, geschliffen oder geglättet werden.

Das Vakuumformen ist ein relativ schneller Prozess, wobei die Erhitzungs- und Vakuumschritte üblicherweise nur einige Minuten in Anspruch nehmen. Jedoch benötigen das Abkühlen, Zuschneiden und der Formenbau oft wesentlich länger – abhängig von der Größe und Komplexität der hergestellten Teile.

Vakuumformen mit 3D-gedruckten Formwerkzeugen

Laden Sie unser Whitepaper herunter und erfahren Sie mehr über die schnelle Fertigung komplexer Formwerkzeuge mittels 3D-Druck. Wir geben außerdem Tipps und Richtlinien zur Vorbereitung der Bestandteile der Form.

Schnelles Thermoformen mit 3D-gedruckten Formwerkzeugen: Ein praktischer Leitfaden

Beschleunigen Sie die Produktentwicklung, reduzieren Sie Kosten und Durchlaufzeiten und produzieren Sie maßgefertigte oder limitierte Produkte mit Leichtigkeit durch Thermoformen in Kombination mit 3D-gedrucktem Rapid Tooling.

Was sind die Vor- und Nachteile des Vakuumformens?

Viele Hersteller, Designer und andere Fachleute nutzen das Vakuumformverfahren, da es viel Designflexibilität bei relativ niedrigen Kosten bietet, verglichen mit anderen Fertigungsmethoden. Zu den Vorteilen des Vakuumformens zählen:

Erschwinglichkeit

Insbesondere bei kleineren Produktionschargen von 250 bis 500 Teilen pro Jahr ist das Vakuumformen für gewöhnlich kostengünstiger als andere Fertigungsmethoden wie Kunststoffspritzguss. Dies gründet sich hauptsächlich auf die geringeren Kosten der Werkzeugbestückung sowie bei der Prototypenentwicklung. Abhängig von der Oberfläche der herzustellenden Teile und den Abmessungen des Rahmens kann die Werkzeugbestückung für Spritzguss zwei bis drei Mal mehr kosten als beim Kunststoffthermoformen oder beim Vakuumformen.

Produktionszeit

Das Vakuumformen ist schneller als andere herkömmliche Fertigungsmethoden, da sich die Werkzeugbestückung schneller anfertigen lässt. Die Produktionszeit mit Vakuumwerkzeugen ist üblicherweise halb so lang wie die Anfertigung der Werkzeugbestückung beim Spritzguss. Wenn 3D-Drucker zur Erstellung der Gussformen verwendet werden, ist die Produktionszeit noch um einiges schneller. Mit einer solchen Steigerung der Effizienz im Produktionsprozess können Unternehmen mit Vakuumformverfahren neue Designs schneller auf den Markt bringen.

Flexibilität

Das Vakuumformverfahren gibt Designern und Herstellern die nötige Flexibilität, neue Designs auszuprobieren und Prototypen zu fertigen, ganz ohne disproportionale Geschäftskosten oder Verzögerungen. Die Gussformen bestehen aus Holz, Aluminium, Strukturschaum oder 3D-gedrucktem Kunststoff. Somit lassen sie sich leicht austauschen oder abändern, leichter als bei anderen Fertigungsverfahren.

Dick Teal nutzte in den späten 70ern und frühen 80ern Vakuumformverfahren, um Prototypen der Schneemobilteile von John Deere herzustellen, hauptsächlich wegen der geringen Werkzeugkosten. Im Buch John Deere Snowmobiles: Development, Production, Competition and Evolution, 1971-1983 erklären die Autoren, dass die niedrigeren Teilkosten und geringeren Investitionen in Werkzeugbestückung zum Erfolg geführt haben.

Das Vakuumformverfahren bietet Designern außerdem die Möglichkeit einer breiteren Farbpalette sowie mehr Individualisierungsoptionen für die Kunden. So haben viele Unternehmen die Freiheit, einzigartige Designs und personalisierte Produkte zu erschwinglichen Preisen anzubieten – wie beispielsweise zahnmedizinische Retainer.

Herstellung steriler und lebensmittelechter Materialien

Viele Hersteller nutzen Vakuumformverfahren zur Produktion lebensmittelechter Behälter oder für medizinische Teile, da die verwendeten Kunststoffe sterilisierbar oder vor Kontaminationen geschützt sind. So wird beispielsweise hoch dichtes Polyethylen (HDPE) oft zum Vakuumformen von Lebensmittelbehältern verwendet.

Dank seiner Widerstandsfähigkeit gegenüber säurehaltigen Verbindungen eignet sich HDPE auch zum Vakuumformen von Putzmittelbehältern. Medizinische Kunststoffe werden in Vakuumformverfahren für Teile genutzt, die Sterilisierungsprozessen standhalten und den rigorosen medizinischen und pharmazeutischen Richtlinien entsprechen.

Die Grenzen des Vakuumformens

Auch wenn Vakuumformen viele Vorteile bietet, gibt es durchaus einige Einschränkungen. Vakuumformverfahren eigenen sich nur für Teile mit relativ dünnen Wänden und einfachen Geometrien. Die Wandstärke der Endergebnisse ist nicht zwingend gleichmäßig und konkave Teile mit starken Vertiefungen lassen sich nur schwer via Vakuumformen herstellen.

Außerdem ist das Vakuumformverfahren oft die günstigste Lösung für kleinere und mittlere Chargen, für größere Produktionsserien sind jedoch andere Kunststofffertigungsprozesse unter Umständen kostengünstiger.

Anwendungsbereiche des Vakuumformens

Heutzutage ist es eine Herausforderung, einen ganzen Tag zu verbringen, ohne nicht mit mindestens einem vakuumgeformten Teil in Kontakt zu kommen. Dieses Fertigungsverfahren ist weit verbreitet für zahllose Teile in sehr vielen unterschiedlichen Branchen. Dazu zählen:

Automobilindustrie und Transportwesen

Viele Hersteller nutzen Vakuumformen für verschiedenste Teile in Autos, Bussen, Schiffen und Flugzeugen. Für Fahrzeuge wird alles von der Stoßstange bis zur Fußmatte und selbst Ladeflächen mittels Vakuumformen hergestellt.

Beobachten Sie den weltgrößten Vakuumformschwenkautomaten bei der Arbeit.

Mit Vakuumformverfahren können Automobilhersteller den Kunden verschiedene Farbkombinationen und optionale Details anbieten und gleichzeitig den Designern die Freiheit gewähren, in der Entwicklungsphase neue Prototypen zu testen.

Industrie

Hersteller stellen via Vakuumformen viele Industriebehälter her sowie formspezifische Gefäße für Maschinen.

Erfahren Sie, wie Kunststoffschilder und -oberlichter mittels Vakuumformen hergestellt werden.

Vakuumformen bietet sich für Außenanwendungen an oder für Teile, die einer Wärmequelle ausgesetzt sind, da industrielle Hersteller eine Vielzahl feuerfester oder UV-resistenter Materialien verwenden können. Beispielsweise lassen sich sowohl das feuerfeste Polyvinylchlorid (PVC) UL 94 V-0 als auch UV-filterndes Acrylglas (PMMA) tiefziehen.

Verpackungen und Präsentationen

Erwerben Sie ein Produkt, dessen Kunststoffverpackung an seine Konturen angepasst ist, wurde diese wahrscheinlich per Vakuumformen hergestellt. Rasierer, Zahnbürsten, Elektronik, Makeup und Reinigungsprodukte haben alle oft vakuumgeformte Verpackungen.

Diese Präsentationsschale wurde mittels Vakuumformverfahren hergestellt. (Quelle)

Außerdem sind auch viele Werbeaufsteller, Verkaufspräsentationshilfen oder Lebensmittelregalreihenköpfe vakuumgeformt.

Lebensmittelverpackungen

Vakuumformverfahren werden oft für Lebensmittelverpackungen genutzt, da sie mit lebenmittelechtem Kunststoff kompatibel und die produzierten Teile leicht desinfizierbar sind.

Diese verzierten Pralinen wurden in vakuumgeformten Gussformen hergestellt und sind in einer tiefgezogenen Schale gebettet. Lesen Sie unseren Leitfaden für personalisierte Schokoladenformen mittels 3D-Druck und Vakuumformen.

Obststützen, Kunststoffpackungen für Eier und Keksschalen werden üblicherweise durch vakuumgestütztes Tiefziehen hergestellt.

Konsumgüter

Die Liste der mittels Vakuumformen hergestellten Konsumgüter ist lang. Hersteller nutzen Vakuumformverfahren für Produkte wie Kinderspielzeug, Reisezubehör oder Heimdekor.

In diesem Video sehen Sie, wie Hartschalenkoffer mit Vakuumformverfahren hergestellt werden.

Medizin

Medizinische Teile und Komponenten werden oft durch Vakuumformverfahren hergestellt, wenn sie antimikrobiell sein müssen oder resistent gegen Schadstoffe.

Diese thermogeformten Schalen fixieren medizinische Komponenten. (Quelle)

Dazu zählen medizinische Verpackungen, Medikamentenpackungen, Krankenhausbettkomponenten und Außenteile von MRT- und CT-Maschinen.

Sonderanfertigungen und Spezialeffekte

Vakuumformverfahren werden in vielen Branchen eingesetzt, um Sonder- und Einzelanfertigungen herzustellen, wie z. B. Requisiten für Spezialeffekte.

In diesem Video erstellt Adam Savage eine individuelle Requisite und erklärt (auf Englisch), wie Vakuumformen funktioniert.

Die verschiedenen Arten der Vakuumformautomaten

Vakuumformautomaten gibt es in allen Größen, Preisklassen, Komplexitätsstufen und Leistungsniveaus. So finden unabhängige Designer, Hobbybastler und kommerzielle Hersteller mit den unterschiedlichsten Kenntnisstufen alle ihre richtige Lösung. Vakuumformautomaten reichen von kleinen Werkbankmodellen für wenige Hundert Euro bis hin zu Industriemaschinen im fünfstelligen Bereich.

Hier sind ein paar Beispiele der verfügbaren Vakuumformautomaten:

Industrielle Vakuumformautomaten wie z. B. von Formech, Ridat oder Belovac eigenen sich ideal für kommerzielle Anwendungen und großformatige Teile.

Vakuumformautomaten in Werkbankgröße eigenen sich für kleine Betriebe und von zuhause aus arbeitende Fachleute – wie die Mayku FormBox, die zur Erzeugung des Vakuums einen herkömmlichen Staubsauger verwendet.

Hobby-Vakuumformautomaten reichen oft aus und der Bau ist ein spaßiges Lernprojekt für Kinder und Jugendliche.

Halten Sie sich bei der Verwendung von Vakuumformautomaten immer an die Anweisung des Herstellers. Tragen Sie Schutzkleidung und nutzen Sie die Maschinen nur in gut belüfteten Umgebungen.

Materialien für das Vakuumformverfahren

Eine Reihe von Thermoplasten sind mit dem Vakuumformprozess kompatibel. Zu den gängigsten Kunststoffen gehören:

-

Acrylglas (PMMA)

-

Acrylnitril-Butadien-Styrol-Copolymer (ABS)

-

Polycarbonat (PC)

-

Polyethylen (PE)

-

Polyethylenterephthalat, glykolmodifiziert (PETG)

-

Polypropylen (PP)

-

Polystyrol (PS)

-

Polyvinylchlorid (PVC)

Wie man Thermoformwerkzeuge herstellt

Designer und Hersteller können bei der Anfertigung von Werkzeugbestückung zum Vakuumformen auf mehrere Optionen zurückgreifen. Die Flexibilität ist einer der Hauptvorteile dieses Fertigungsverfahrens und jede Art der Formenfertigung hat unterschiedliche Vorteile und Einschränkungen. Hier sind einige der beliebtesten Beispiele:

3D-gedruckte Formen

Viele Unternehmen verlassen sich bei ihren Vakuumformen auf 3D-Druck. Die Durchlaufzeiten sind schnell und die Kosten gering, insbesondere bei Kleinserien, Sonderanfertigungen und Prototypen. Obendrein gewährt 3D-Druck unvergleichliche Gestaltungsfreiheit auch für komplexe und detailreiche Formen.

Lesen Sie dazu unseren detaillierten Design-Leitfaden für 3D-gedruckte Vakuumformen oder laden Sie unser Whitepaper herunter und erfahren Sie mehr über das schnelle Thermoformen von Kleinserien mit 3D-gedruckten Formen.

Schnelles Thermoformen in Kleinserie mit 3D-gedruckten Formwerkzeugen

Laden Sie unser Whitepaper herunter und erfahren Sie mehr über die schnelle Fertigung komplexer Formwerkzeuge mittels 3D-Druck. Wir geben außerdem Tipps und Richtlinien zur Vorbereitung der Bestandteile der Form.

Formwerkzeuge aus Modelliermasse

Hobbyheimwerker, Bastler und Designer können ihre Tiefziehformen für schnelle Prototypen aus Modelliermasse anfertigen. Man sollte dabei jedoch beachten, dass Formen aus Modelliermasse oft nur wenigen Einsätzen standhalten. Die Hitze beim Vakuumformen kann zu Rissen und zur Zersetzung der Modelliermasseformen führen.

Außerdem benötigen Modelliermasseformen ausreichend Zeit zum Trocknen, bevor man sie zum Vakuumformen einsetzt. Das Wasser muss vollständig aus der Modelliermasse verdampft oder herausgebrannt werden, damit es das Vakuum nicht stört und die Ausrüstung nicht beschädigt.

Formwerkzeuge aus Holz

Hölzerne Formen sind wesentlich robuster als Formen aus Modelliermasse und halten mehreren Hundert oder mehreren Tausend Durchläufen stand, bevor sie nachlassen. Sowohl unabhängige Designer als auch kommerzielle Produktionsserien verwenden Holzformen in der Fertigung ihrer Produkte. Härtere Holzarten wie z. B. Eiche fördern die Langlebigkeit der Holzformen noch weiter. Holzformen eignen sich besonders für dickere Anwendungen mit wenigen Details.

Die Einschränkung dieses Formtyps begründet sich darin, dass sich Holz beim Vakuumformprozess leicht ausdehnt und zusammenzieht. Dadurch kann die Holzform letztendlich reißen, splittern oder sich verziehen. Holz ist jedoch für viele Formendesign eine großartige Wahl und es lässt sich außerdem leicht mit einfachen Werkzeugen bearbeiten.

Formwerkzeuge aus Gussaluminium

Aluminiumformen sind teurer und ihre Produktion benötigt länger als bei anderen Optionen. Die Lieferzeit liegt irgendwo zwischen zwei Wochen und zwei Monaten. Deshalb werden Formen aus gegossenem oder zerspantem Aluminium selten für kleine Chargen oder für Prototypen verwendet. Sie kommen jedoch häufig bei großen Produktionsserien zum Einsatz. Industrielle Vakuumformautomaten arbeiten meistens mit Aluminiumbestückung, da diese Formen zu den langlebigsten der verfügbaren Vakuumformoptionen zählen.

Formwerkzeuge aus Strukturschaum

Formen aus Strukturschaum sind eine kostengünstige Alternative zu Gussaluminiumformen und bieten ähnliche Haltbarkeit. Außerdem ist Strukturschaum leichter als Gussaluminium, was in einigen Produktionsstraßen von Vorteil sein kann.

Fallstudie: Innovation vorantreiben mit Vakuumformen und 3D-Druck

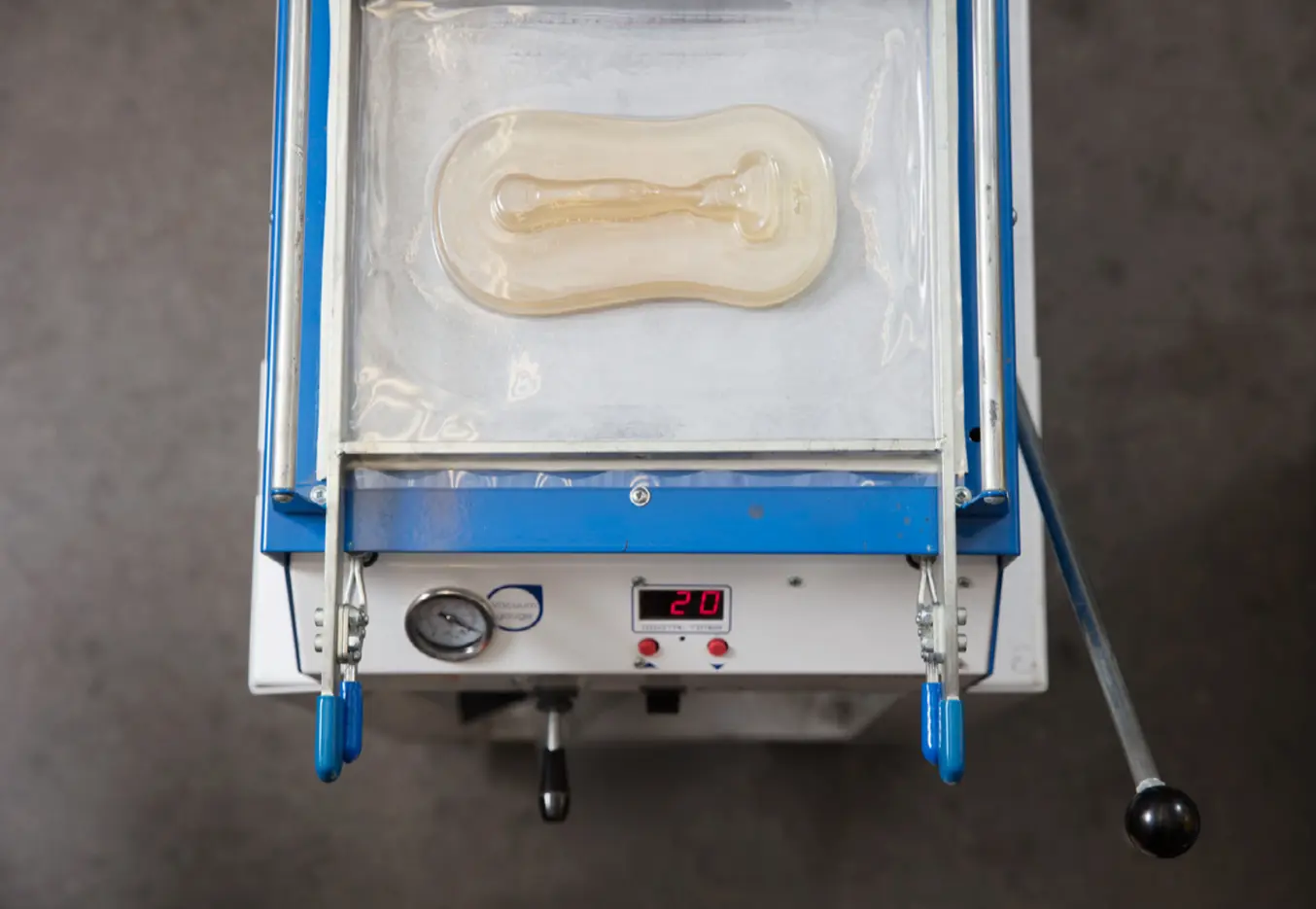

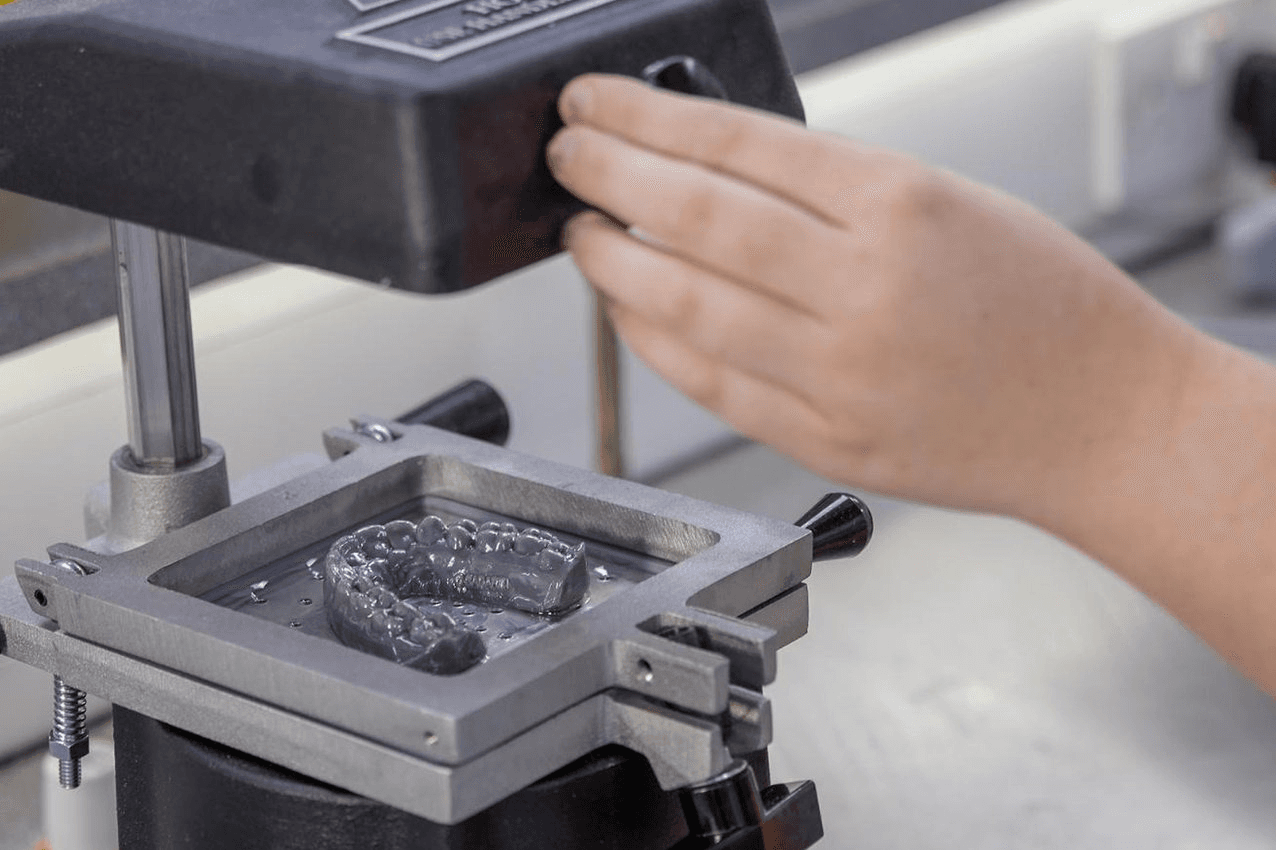

Ashford Orthodontics ist das größte kieferorthopädische Labor des Vereinigten Königreichs. Dort beschreitet man neue Wege der Herstellung zahnmedizinischer Anwendungen mittels einer Mischung aus 3D-Druck und Vakuumformverfahren. Mit diesen beiden Herstellungsmethoden hat man dort die Produktionszeit gesenkt und die Konkurrenz abgehängt. Ihre Kunden aus der Medizin bieten den Patienten so ein schnelleres und runderes Behandlungserlebnis.

Ashford Orthodontics liefert den Medizinern Retainer und andere Dentalvorrichtungen binnen 48 Stunden nach Übermittlung der digitalen Scandaten – möglich wird das dank ihres exakt abgestimmten und rund um die Uhr arbeitenden Produktionszyklus. Wenn das Labor einen neuen Auftrag erhält, wird der digitale Scan analysiert, die Zahnbewegung in einer CAD-Dentalsoftware entworfen und dann an ihre Armada aus 3D-Druckern geschickt, wo alles über Nacht gedruckt wird. Am darauffolgenden Tag wird die gedruckte Nachbildung des Patientengebisses dann als Form genutzt, mit der transparente Retainer und zahnmedizinische Aligner vakuumgeformt werden.

Ein Techniker bei Ashford Orthodontics nutzt einen Vakuumformautomaten zur Herstellung transparenter Aligner.

Kostenlosen Probedruck anfordern

Sehen und fühlen Sie die SLA-Qualität von Formlabs aus erster Hand. Wir senden Ihnen einen kostenlosen Probedruck an Ihren Arbeitsplatz.

Der Einstieg in den 3D-Druck von Vakuumformwerkzeugen

Indem Sie Ihr Vakuumformverfahren mit 3D-gedruckten Formen kombinieren, erreichen Sie in Ihrem Produktionsprozess eine höhere Flexibilität, Agilität, Skalierbarkeit und Kosteneffizienz. Validieren Sie Ihre Designs und Materialwahl, noch bevor Sie zur Massenproduktion übergehen, und produzieren Sie individualisierte Endverbrauchsteile oder Sondereditionen mithilfe des Vakuumformverfahrens und 3D-gedruckten Formen.

Laden Sie sich unser Whitepaper herunter, um mehr über Designleitfäden, detaillierte Arbeitsabläufe, die Bedingungen des Umformungsprozesses und reale Fallstudien des Vakuumformens mit 3D-gedruckten Formen zu erfahren.

Sie sind nicht sicher, welche 3D-Druck-Lösung die beste für Ihr Unternehmen ist? Buchen Sie eine persönliche Beratung, um Optionen zu vergleichen, die Kapitalrendite zu bewerten, Testdrucke zu begutachten und vieles mehr.