Wie Ford mit Formlabs' SLA- und SLS-3D-Druckern seinen neuen Explorer entwickelte

Die Automobilindustrie befindet sich im rasanten Wandel, denn Verbrauchernachfrage und behördliche Auflagen erhöhen den Druck, sich von fossilen Brennstoffen zu lösen und auf Elektrofahrzeuge umzustellen. Ford nimmt dabei eine Vorreiterstellung ein, ähnlich wie bei der Produktion des Modell T und der Einführung des Fließbandes vor über 100 Jahren. Jetzt plant das Unternehmen, in Europa bis 2030 ausschließlich Elektrofahrzeuge zu verkaufen.

Die Ford Motor Company ist der sechstgrößte Automobilhersteller der Welt, produziert über 4 Millionen Fahrzeuge pro Jahr und beschäftigt weltweit über 175 000 Mitarbeitende. Das Herzstück des europäischen Geschäfts ist das 1930 gegründete Ford-Werk in Köln, das vor allem für die Montage des Ford Fiesta bekannt ist.

Neben dem Werk befindet sich in Köln-Merkenich ein Entwicklungszentrum, in dem alle Pkw für den europäischen Markt von Grund auf konzipiert werden. Dazu gehören erfolgreiche Modelle wie der Fiesta, der Focus, der Kuga und jetzt auch der vollelektrische Explorer, das erste Elektroauto für den europäischen Markt, das vor Kurzem im Kölner Montagewerk in die Serienproduktion ging. Das Team unterstützt außerdem die Entwicklung von Nutzfahrzeugen und arbeitet dabei mit dem Dunton Technical Centre von Ford in Großbritannien zusammen.

Doch wie kann Ford mit dem intensiven Wettbewerb und den immer kürzeren Entwicklungszyklen mithalten? Lesen Sie weiter, um einen Einblick in das Rapid Technology Center in Merkenich zu erhalten, das maßgeblich an der Erstellung schneller Prototypen für die Produktentwicklung beteiligt ist.

Die richtigen Werkzeuge für Automobil-Prototypen in Originalgröße

„Das Prototyping ist im Entwicklungsprozess sehr wichtig. Es gibt dem Ingenieur die Möglichkeit, seinen Entwurf zu überprüfen. Wenn man ein Spritzgusswerkzeug oder Produktionswerkzeug später nacharbeiten müssen, ist das sehr teuer. Das ist sehr zeitaufwendig, sodass es im schlimmsten Fall zu Produktionsausfällen kommen kann. Durch Prototyping und die Ausnutzung aller verfügbaren Technologien kann das vermieden werden", so Sandro Piroddi, Aufseher des Rapid Technology Center bei Ford.

Die Herstellung von Fahrzeugprototypen in Originalgröße erfordert eine breite Palette von Werkzeugen. Das Rapid Technology Center ist eine weitläufige Anlage, die mit den modernsten Fertigungsmethoden ausgestattet ist: Es verfügt über eigene Spritzgussmaschinen, Umformwerkzeuge und eine breite Palette an subtraktiven Fertigungswerkzeugen, wie z. B. Fräsmaschinen, die selbst die größten Fahrgestellteile bearbeiten können.

Der vollelektrische Explorer wird im Kölner Montagewerk seit Kurzem in Serie gefertigt.

Natürlich darf jedoch auch die additive Fertigung nicht fehlen. Das PD Merkenich genannte Entwicklungszentrum war 1994 die erste Werkstatt in Europa, die den Stereolithografie-3D-Druck (SLA) integrierte, und hat seitdem seine Flotte auf eine Reihe von Polymer-3D-Druckern der Technologien FDM (Fused Deposition Modeling oder Schmelzschichtung), SLA und SLS (Selektives Lasersintern) sowie auf den 3D-Druck von Metall erweitert.

Nachdem die ersten Konzeptmodelle noch aus Ton entwickelt werden, wird es mit fortschreitender Produktentwicklung und der Annäherung der einzelnen Komponenten an die endgültige Form immer wichtiger, sowohl Form als auch Funktion mit möglichst produktionsnahen Materialien und Verfahren testen zu können.

„Für den Entwicklungsprozess ist die additive Fertigung sehr wichtig. Sie verleiht uns die Möglichkeit, Teile sehr schnell und effizient zu produzieren und die Kosten zu senken. Außerdem ist man in der Lage, kurzfristig zu reagieren. Wenn man sich die Entwicklung in Richtung Elektrifizierung ansieht, werden die Entwicklungszeiten immer kürzer. Das bedeutet, dass immer weniger Zeit für die Entwicklung und die Validierung von Fahrzeugteilen zur Verfügung steht, weshalb es entscheiden ist, diese Technologie im Entwicklungsprozess dabei zu haben. Das macht einen im Vergleich zur Konkurrenz viel wettbewerbsfähiger.“

Sandro Piroddi, Aufseher des Rapid Technology Centers, Ford

Aufgrund der immer kürzer werdenden Entwicklungszeiten strebt das Rapid Technology Center ständig nach Optimierung durch additive Fertigung, um die Fertigstellung von Komponenten zu beschleunigen.

Entwicklung von Designprototypen mit SLA-3D-Druck

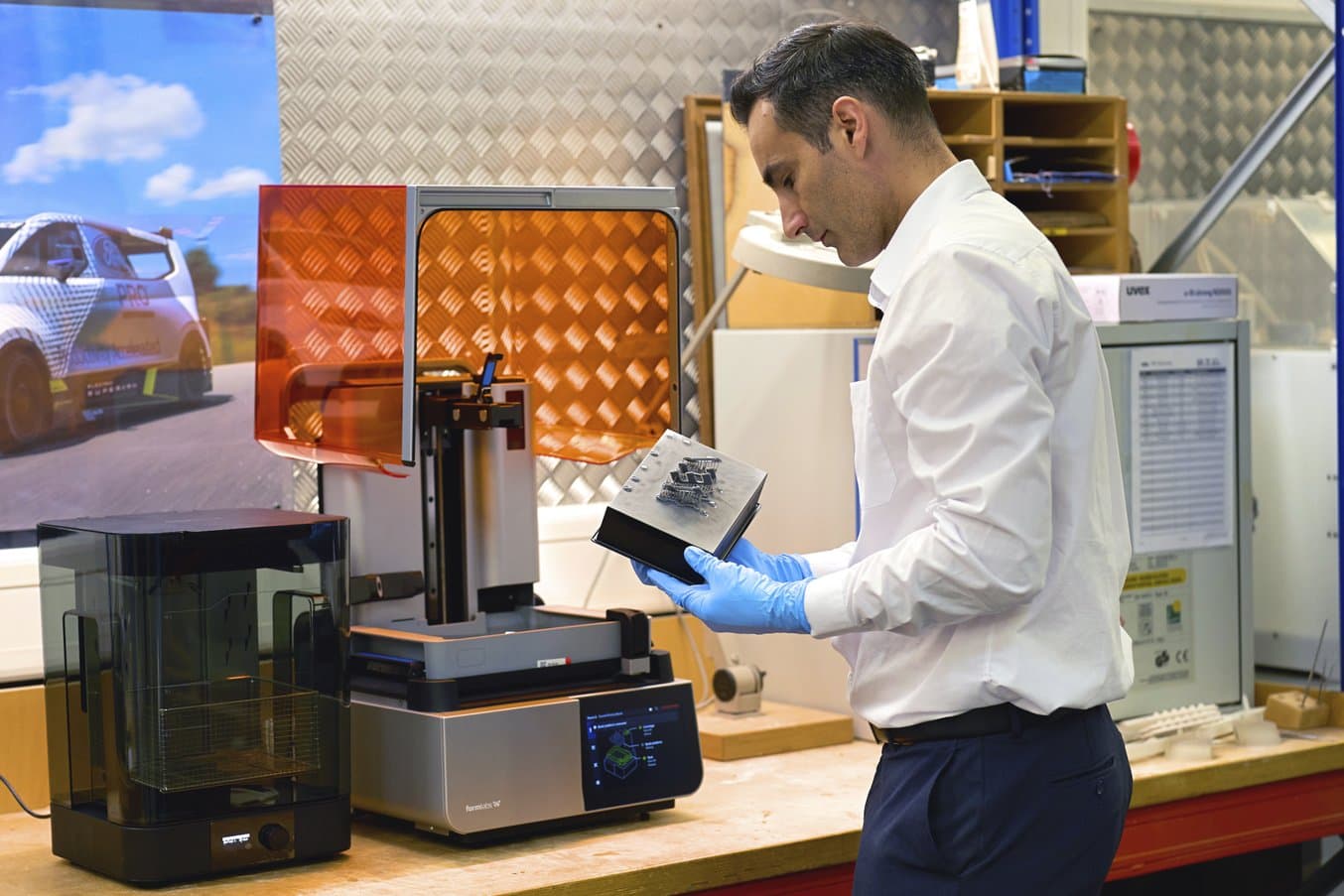

SLA-3D-Drucker werden hauptsächlich für die Herstellung von Designprototypen verwendet, die eine gute Oberflächenqualität erfordern und für schnelle Iterationen schnell bereitstehen müssen. Der erste Formlabs-Drucker von PD Merkenich war ein Form 2, doch das Team stockte seine Flotte schnell auf mehrere Desktop-Geräte und einen großformatigen SLA-Drucker vom Typ Form 3L auf. Ford gehörte kürzlich außerdem zu den ersten Unternehmen, die den Form 4 in die Hände bekamen – den neuen MSLA-3D-Drucker von Formlabs.

„Der Form 4 ist sehr schnell, meiner Meinung nach der beste Drucker, den ich bisher gesehen habe, was die Geschwindigkeit angeht. Er ist wirklich ein sehr gutes Upgrade im Vergleich zu den Vorgängermodellen. Er ist einfacher zu bedienen, sodass die Mitarbeiter in unserer Werkstatt den Umgang mit der Maschine viel leichter lernen und problemlos Teile in guter Qualität erhalten“, berichtet Bruno Alves, Experte für additive Fertigung und Spezialist für Werkzeugbau bei Ford.

PD Merkenich war einer der Betatester des neuen Form 4. Die rasante Geschwindigkeit des neuen Druckers versetzt die Werkstatt in die Lage, neue Prototypen in nur wenigen Stunden zu liefern.

„Die Arbeit mit dem Form 4 ist ein echter Wendepunkt. Die Geschwindigkeit des Druckers wird unseren Arbeitsablauf umgestalten. Wir können mehr Teile liefern, der Durchsatz ist höher. Wir sind viel flexibler gegenüber kurzfristigen Anfragen. Mit dem Form 4 bekommen wir sie jetzt erledigt.“

Sandro Piroddi, Aufseher des Rapid Technology Centers, Ford

„Vor einigen Jahren dauerte es noch Tage, jetzt drucken wir Teile in wenigen Minuten. Unsere Ingenieure brauchen nicht zu zögern, neue Entwürfe und Iterationen zu erstellen, weil sie wissen, dass sie die Teile jetzt sehr schnell bekommen“, fügt Alves hinzu.

Dank der hohen Druckgeschwindigkeit kann das RTC-Team jetzt mehr Anfragen in weniger als 24 Stunden bearbeiten – sogar solche aus Großbritannien, wohin die Teile schnell über Nacht geliefert werden.

Produktdemo: Form 4

Entdecken Sie, wie der Form 4 neue Maßstäbe der Produktivität und Innovation setzt, dank beispielloser Schnelligkeit, Genauigkeit und Zuverlässigkeit.

Das Team setzte den SLA-3D-Druck bei der Prototypenentwicklung zahlreicher Teile des neuen Explorers ein, z. B. für die Rückspiegelbaugruppe.

Für den neuen Explorer nutzte das Team den SLA-3D-Druck zur Validierung des Designs zahlreicher Außen- und Innenkomponenten.

„Der Form 3L ermöglicht es uns, große Teile zu drucken, zum Beispiel Karosserieteile für das Fahrzeug. Diese Spiegelkappe haben wir zwecks Designvalidierung gedruckt. Dafür eignet sich der 3D-Druck gut, weil er schnell ist und wir im Vergleich zu Teilen aus der Massenproduktion eine sehr gute Qualität erzielen können“, so Alves.

Das große Fertigungsvolumen des Form 3L ermöglicht es dem Team, große Prototypen in einem Stück herzustellen.

Diese Teile wurden mit Clear Resin gedruckt und im Fuse Blast sandgestrahlt.

Zuverlässigkeit von Form 4 und anderen Kunstharz-3D-Druckern unabhängig getestet

Der Form 4 von Formlabs erreichte in einer Untersuchung eines unabhängigen, weltweit führenden Produkttesters eine Druckerfolgsrate von 98,7 %. Eine vollständige Beschreibung der Testmethode und die Ergebnisse finden Sie in unserem Whitepaper.

Prüfung mechanischer Teile mit SLS-3D-Druck

Die Werkstatt verfügt auch über eine große Zahl von SLS-3D-Druckern, die für die Prüfung mechanischer Teile verwendet werden.

„Wir versuchen immer, Materialien zu testen und zu validieren, die den in der Massenproduktion verwendeten Materialien möglichst ähnlich sind. Der Fuse 1+ druckt mit PA 12 [Nylon], das Spritzgussteilen aus der Massenproduktion sehr nahekommt“, erklärt Alves.

Das Team verfügt betriebsintern zwar auch über großformatige SLS-3D-Drucker, mit denen große Karosserieteile gedruckt werden können, aber für alle Teile, die in das Fertigungsvolumen des Fuse 1+ 30W passen, wird dieser bevorzugt eingesetzt.

„Der Fuse 1+ ist viel schneller als die Konkurrenz. Auch für unsere Mitarbeiter ist die Bedienung der Maschine sehr einfach. Letztendlich steht für uns an erster Stelle, dass wir die Teile schneller liefern können.“

Bruno Alves, Experte für additive Fertigung und Spezialist für Werkzeugbau, Ford

Das Team war außerdem einer der Betatester für die automatisierte Reinigungs- und Polierlösung Fuse Blast, die den SLS-Workflow vervollständigt und die Nachbearbeitung vereinfacht.

„Der Blast beschleunigt unseren Prozess enorm, weil die Teile jetzt nicht mehr manuell gereinigt werden müssen. Man legt sie einfach in die Box und startet die Maschine. Früher haben wir das von Hand gemacht, und das war sehr zeitaufwendig. Jetzt können unsere Mitarbeiter in dieser Zeit andere Dinge tun, und wir beschleunigen somit unseren Prozess“, so Alves.

Der Ladeanschluss ist eine komplexe Baugruppe, die mit anderen Methoden nicht umsetzbar gewesen wäre.

Das selbststützende Verfahren des SLS-3D-Drucks erleichtert die Herstellung komplexer Designs. Für den neuen Explorer verwendete das Team den Fuse 1+ 30W zur Herstellung verschiedener mechanischer Teile und Baugruppen.

„Für diesen Ladedeckel war SLS unerlässlich, da wir ein funktionsfähiges Teil brauchten, mit dem wir die Mechanismen testen konnten. Es ist ein wirklich komplexes Design, das wir auf andere Weise nicht herstellen können. Wir können so ein Teil nicht fräsen. Wir können für die Herstellung von ein paar Mustern keinen Spritzguss verwenden. Die beste Lösung ist also der 3D-Druck mit einem Material, das wir physisch testen können“, erklärt Alves.

Rekordschnelle Produktion leistungsstarker SLS-Teile mit dem neuen Fuse 1+ 30W

Sehen Sie sich unsere Produktvorführung an und lassen Sie sich den Fuse 1+ 30W und den SLS-3D-Druck durch einen Formlabs-Experten erklären.

SLS-Produktion für die Endverwendung

3D-Druck für die Endverwendung ist nicht nur möglich, sondern dank des SLS-Ecosystems der Fuse-Serie auch noch erschwinglicher, agiler und leichter skalierbar denn je. Besuchen Sie unsere Seite zum Thema SLS für die Produktion und vergleichen Sie Produktionsverfahren, informieren Sie sich über unsere Mengenrabatte auf Pulver und entdecken Sie die Produktionsabläufe 15 verschiedener Hersteller, die derzeit die Fuse-Serie nutzen.

Betriebsinterner Spritzguss mit 3D-gedruckten Formeinsätzen

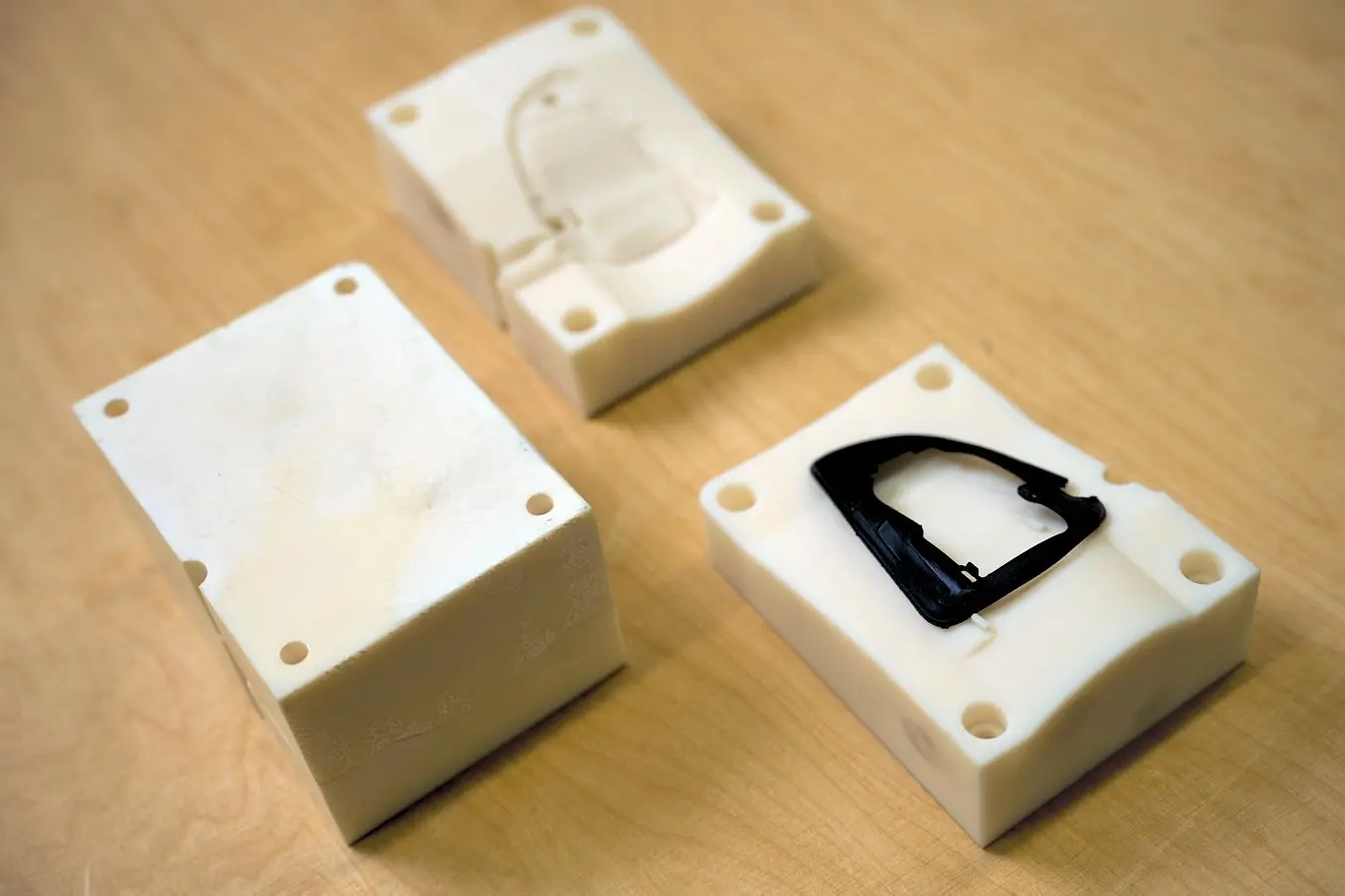

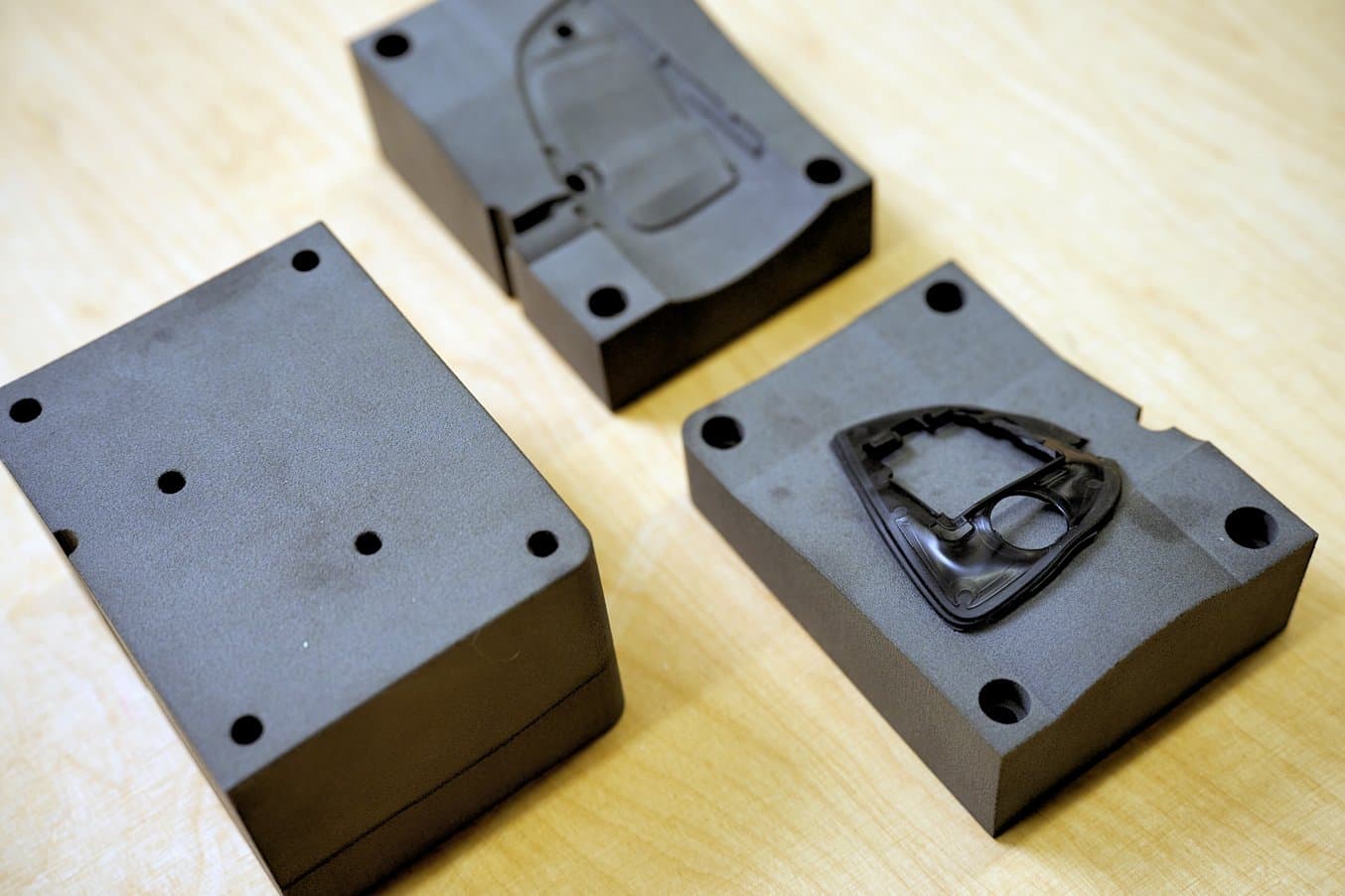

Dass verschiedene Technologien intern zur Verfügung stehen, erlaubt es dem Rapid Technology Center auch, hybride Arbeitsabläufe zu schaffen – zum Beispiel durch die Kombination traditioneller Fertigungsverfahren mit 3D-gedrucktem Rapid Tooling.

Je nach Anwendungszweck kann das Team das am besten geeignete Produktionsverfahren und Material auswählen, um Kosten, Geschwindigkeit und Gesamteffizienz des Workflows zu optimieren. Für Crashtests beispielsweise müssen die Komponenten aus demselben Material und mit demselben Verfahren hergestellt werden wie in der Massenproduktion. Bei Kunststoffteilen ist dies in der Regel das Spritzgießen, ein Verfahren, das traditionell kostspielige und zeitaufwendige Metallwerkzeuge erfordert.

„Wir sehen ein großes Potenzial in der Verwendung von 3D-gedruckten Einsätzen für den Spritzguss, weil wir das Design sehr schnell iterieren können. Wir drucken die Kavitäten, die wir dann im Werkzeug auswechseln, um die Teile zu formen“, so Alves.

Das Team stellte die Spritzgusseinsätze aus Rigid 10K Resin auf SLA-Druckern her.

Für dieselbe Anwendung wird auch Nylon 12 Powder auf SLS-Druckern eingesetzt.

Der 3D-Druck ermöglicht es dem Team, in kürzester Zeit Formeinsätze für verschiedene Designs und schnelle Iterationen mit der betriebsinternen industriellen Spritzgießmaschine herzustellen.

Für den neuen Explorer produzierte das Team Gummikomponenten für die Türgriffbaugruppe mithilfe von 3D-gedruckten Formeinsätzen in der internen Spritzgießmaschine.

„Das war ein komplexer Prozess, weil wir mehrere Einsätze benutzen und es auch mehrere verschiedene Designs gibt, die jeweils mehrere Iterationen haben können. Das externe Spritzgießen dauert normalerweise etwa zwei bis drei Monate. Intern können wir den Prozess mithilfe additiver Fertigung auf vielleicht zwei, maximal drei Wochen beschleunigen. Hätten wir für dieses Projekt externe Werkzeuge verwenden müssen, wäre es viel zeitaufwendiger gewesen und wir hätten die Teile nicht rechtzeitig bereitstellen können“, so Alves.

Jede Türgriffkonstruktion umfasst zwei dieser Gummikomponenten zur Stoßdämpfung und Isolierung. Für den viertürigen SUV bedeutet dies acht individuelle Komponenten in jeder Designiteration.

Spritzgussteile in unter 24 Stunden? Einführung in den Spritzguss für Kleinserien

In diesem Webinar zeigen wir Ihnen, wie Sie in Ihrem Spritzgussverfahren Formen aus dem SLA-3D-Drucker einsetzen, um Kosten und Durchlaufzeiten zu verringern und bessere Produkte zu liefern.

Schnelles Spritzgießen von Kleinserien mit Formen aus dem 3D-Drucker

Laden Sie dieses Whitepaper herunter und erfahren Sie mehr über die Methoden und Richtlinien zur Herstellung 3D-gedruckter Spritzgussformen, um die Kosten zu senken und Lieferzeiten zu verkürzen. Es enthält Fallstudien aus der Praxis von Braskem, Holimaker und Novus Applications.

Im Eiltempo zur Elektrifizierung

Fords Bestreben, bis zum Jahr 2030 seine komplette Produktpalette auf Elektrik umzustellen, legt dem Entwicklungszentrum in Merkenich einen ehrgeizigen Zeitplan vor. Um die notwendigen Meilensteine zu erreichen, muss das Unternehmen sich hochmoderne Technologien zunutze machen und neue, innovative Arbeitsabläufe ausprobieren. Sich seine Stellung auf dem Markt zu sichern, bedeutet, Grenzen zu überschreiten und neue Materialien, Prozesse und Maschinen zu integrieren, wie z. B. betriebsintern gefertigte Werkzeuge und 3D-Druck.

„Unsere Mitstreiter beschleunigen den Entwicklungsprozess. Auch wir müssen schneller werden. Die Lösung besteht also darin, neue Materialien, neue Verfahren und neue Maschinen zu testen, die auf den Markt kommen. Hätten wir nicht bereits Zugang zur additiven Fertigung, könnten wir nicht mit der Konkurrenz mithalten und wären nicht schnell genug. Der 3D-Druck macht es uns möglich, in kürzerer Zeit das beste Produkt für unsere Kunden zu entwickeln“, fasst Alves zusammen.