Oliver ‚Oli‘ Braun verbringt seine Tage hinter der Kamera oder vor dem Computerbildschirm, um visuelle Effekte für Filme digital zu modellieren. In seiner Freizeit betreibt er in seinem Studio ein kleines Raketenlabor.

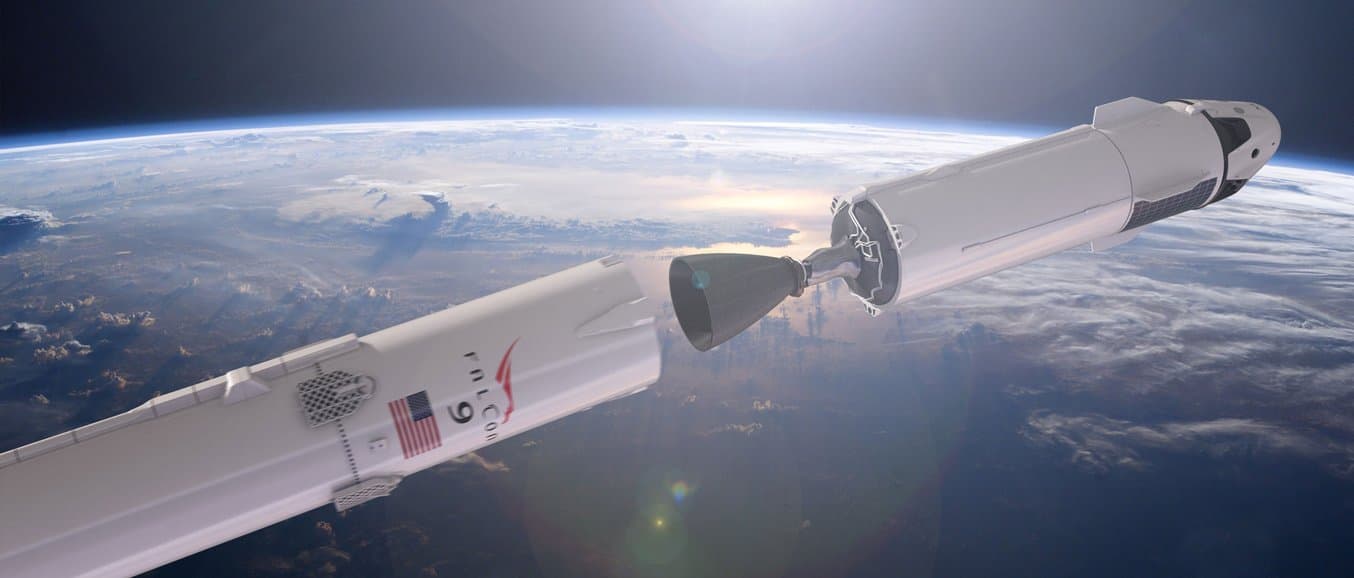

Als passionierter Raumfahrt-Enthusiast wollte Oli unbedingt ein Modell der SpaceX-Rakete Falcon 9 haben, die als erste wiederverwendbare Rakete in die Geschichte einging. Seine Suche nach einem detaillierten, genauen Modell verlief ergebnislos. Daher entschied er sich vor neun Monaten, selbst einen Nachbau herzustellen.

Oli hatte keine Erfahrung mit dem 3D-Druck oder Erzeugen von physikalischen Modellen. Heute druckt er in 3D und stellt rund um die Uhr Modelle her, ein Meter lange Nachbildungen der SpaceX-Raketen Falcon 9 und Falcon Heavy. Die Genauigkeit und Detailtreue der Modelle haben von Olis Hobby-Kollegen einhelliges Lob bekommen und sogar die Aufmerksamkeit von SpaceX erregt.

Wir haben uns mit Oli über seine Arbeitsabläufe unterhalten und ihn gefragt, wie CAD-Nutzer jeder Couleur die Kunst der Herstellung von Modellen professioneller Größenordnung meistern können.

Schauen Sie sich im Video an, was Oli inspiriert hat und wie er seine höchst detailgetreuen Modelle herstellt.

Wie hat dieses Projekt angefangen?

Ich leite ein Filmproduktionsstudio und 3D-Animationsstudio in Bad Saulgau, daher habe ich viel Erfahrung mit Modellierung. Normalerweise mache ich nur Modelle für Film, VR oder zuvor gerenderte Animationssequenzen. Bei diesem Projekt habe ich zum ersten Mal an einem realen physikalischen Modell gearbeitet.

Ich bin begeisterter Raumfahrt-Fan und wollte unbedingt ein Modell der SpaceX-Rakete haben, aber die gibt es nirgendwo zu kaufen. Es gibt nur ein Unternehmen in den USA, das Modelle der SpaceX-Raketen herstellt, aber die sind extrem teuer und bereits veraltet. Da dachte ich mir, warum probierst du es nicht selbst aus?

Ich bin begeisterter Raumfahrt-Fan und wollte unbedingt ein Modell der SpaceX-Rakete haben, aber die gibt es nirgendwo zu kaufen. Es gibt nur ein Unternehmen in den USA, das Modelle der SpaceX-Raketen herstellt, aber die sind extrem teuer und bereits veraltet. Da dachte ich mir, warum probierst du es nicht selbst aus?

Welchen Prozess haben Sie angewandt? Gab es Herausforderungen beim Übergang vom digitalen Design zum physikalischen Modell?

Alle Modelle beruhen auf Bildern, so habe ich meine 3D-Modelle schon lange erzeugt. Sie werden in 3DS Max als Polygonmodelle erstellt, wie die in einem Spiel oder in einer Animation benutzten Modelle.

Dieser Ansatz funktioniert gut für visuelle Anwendungen, bei denen man schummeln kann, weil man manche Dinge sieht, andere jedoch verborgen bleiben. Aber ein physikalisches Modell muss strukturelle Integrität aufweisen und unter Berücksichtigung montagetechnischer Anforderungen konstruiert werden. Zum Beispiel dürfen sich keine Teile überschneiden. Das war mir neu und ich habe nicht erwartet, dass es so gut funktionieren würde. Ich musste etwa fünf oder sechs Teile überarbeiten und neu konstruieren, aber insgesamt hat es gut geklappt.

Wenn man Dinge maßstabgerecht modelliert, muss man außerdem einige Details stabiler oder größer machen, damit sie beim physikalischen Modell funktionieren. Es ist beispielsweise nicht einfach, Streben stabil genug zu machen, weil sie bei einem Modell vom Maßstab 1:144 dünner als ein Zahnstocher sind. Ein Trick besteht darin, das Teil hohl und mit einem Kanal von 0,3 oder 0,5 mm zu konstruieren, damit man einen Stab aus Kohlefaser oder Metall einfügen kann. Die Versteifung im Innern festigt die Struktur, ist aber von außen unsichtbar. Mit dem Form 2 können Sie all diese komplexen Teile in 3D drucken, was fantastisch ist.

Ich habe immer darauf hingearbeitet, die Rakete bis auf die kleinsten Details so realistisch wie möglich zu machen. Die beiden Stufen und die Nutzlast sind mit Magneten aneinander befestigt und können getrennt werden, um den Stufentrennmechanismus im Innern zu zeigen. Die erste Stufe trägt die Dragon-Raumfähre, aber ich habe weitere Versionen hergestellt, bei denen die Stufen und Nutzlasten anders angeordnet sind.

Ich habe auch die Falcon Heavy, die Variante der Falcon 9 hergestellt, die zwei zusätzliche Erststufen als Booster enthält. Dabei konnte ich mich auf keine Fotos beziehen, da sie noch nicht fliegt und SpaceX nur sehr eingeschränkt Informationen veröffentlicht hat. Dadurch war diese Rakete eine ziemliche Herausforderung.

Warum haben Sie zur Herstellung der Raketenmodelle die Stereolithografie den anderen 3D-Drucktechnologien vorgezogen?

Da ich mich mit diesem Bereich noch nicht auskannte, habe ich die verschiedenen 3D-Druckmethoden eingehend recherchiert. Ich habe mir alle möglichen Drucker im Markt angeschaut, die nach dem FDM (Fused Deposition Modeling)-Verfahren drucken, aber meine Reaktion war immer, „Naja, nicht schlecht, aber nicht genau, was ich suche“. Ich wollte die kleinen Details zeigen und selbst Modelle herstellen, die professionell aussehen.

Nachdem ich den Form 2 gekauft hatte, war ich echt überrascht, wie leicht es war. Ich habe nicht erwartet, dass es so einfach ist wie „Drucken für Dummies“. Ich dachte, wahrscheinlich werde ich drei oder vier Liter Kunstharz verbrauchen und Drucke vermasseln, bis der Drucker in einem nützlichen Zustand ist, aber die meisten Teile sind von Anfang an hervorragend gelungen. Mir sind vielleicht drei Drucke misslungen, obwohl ich wirklich rund um die Uhr gedruckt habe.

Das Beste ist, dass niemand, der diese Raketen persönlich hier sah, mir geglaubt hat, dass sie in 3D gedruckt wurden. Alle haben gesagt, „Nein, die sind aus Kunststoff, spritzgegossen. Das kann nicht sein, dass du sie selbst 3D-gedruckt hast“.

Ich kenne nicht viele Leute, die sagen können, „Mein erster 3D-Druck war eine 1 Meter hohe Rakete“. Wie sieht der Herstellungsprozess aus?

Es beginnt mit dem 3D-Druck sämtlicher Teile. Die kleinere Falcon 9 im Maßstab 1:144 besteht aus fünfzehn Teilen und kann auf einmal gedruckt werden, aber die größeren erfordern mehrere Durchgänge. Ich benutze zumeist das graue Standardharz von Formlabs, das ein schönes mattes Oberflächenfinish und eine tolle Detailauflösung hat. Nach dem Drucken reinige und härte ich die Teile aus. Anschließend schleife ich die Stützspuren ab.

Leider kann man nicht an den Drucker gehen, den Knopf „coole Rakete drucken“ drücken und warten, bis er eine coole Rakete ausspuckt. In Wirklichkeit würde ich sagen, dass die Oberflächenbearbeitung und Lackierung 90 Prozent der Arbeit beanspruchen. Als Nächstes montiere ich alle Teile und grundiere das Modell. Die Grundierung bringt alle Unregelmäßigkeiten und Makel zum Vorschein, die ich durch erneutes Schleifen korrigiere. Dann kommt die Lackierung.

Lesen Sie in unseren Anweisungen nach, wie Sie 3D-Drucke am besten grundieren und lackieren und wie Sie Modelle erstellen, die größer als das Bauvolumen Ihres 3D-Druckers sind. sind.

Es hat lange gedauert, die richtige Farbe zu finden, weil Raketen zwar weiß aussehen, in Wirklichkeit aber gar nicht weiß sind. Sie sind auch weder glänzend, noch komplett matt, sondern eher zwischendrin. Sie haben ein einzigartiges Oberflächenfinish, das wir soweit wie möglich zu reproduzieren versuchten.

Mein Freund und Kollege hatte aus seiner Jugend etwas Erfahrung mit Kunststoffmodellen, daher hat er mir geholfen und den Lackier- und Finish-Prozess recherchiert.

Herstellung der Falcon 9- und Falcon Heavy-Modelle

| Falcon 9 | Falcon Heavy | |||

|---|---|---|---|---|

| Maßstab | 1:72 | 1:144 | 1:72 | 1:144 |

| Modellhöhe | 100 cm | 48-50 cm | 100 cm | 48-50 cm |

| Anzahl der Teile | 44 | 15 | 106 | 36 |

| Herstellungsdauer | 30 Stunden Druckzeit 20 Stunden Nachbearbeitung | 9 Stunden Druckzeit 5 Stunden Nachbearbeitung | 55 Stunden Druckzeit 50 Stunden Nachbearbeitung | 20 Stunden Druckzeit 12 Stunden Nachbearbeitung |

Schließlich haben wir das Unternehmen Revell gefunden, das Bausätze für Kunststoffmodelle produziert. Wir haben ihre kleinen Farbdosen mit Verdünnung gemischt und diese Mischung in der Airbrush-Spritzpistole verwendet. Wir mussten verschiedene Nadelgrößen ausprobieren, bis wir eine fanden, die funktionierte. Nach dem Lackieren bringen wir die Nassschiebebilder an, die ich selbst drucke. Anschließend wird alles mit einer Schicht Klarlack versiegelt.

Das klingt alles einfach, ist aber in Wirklichkeit ein sehr zeitaufwändiger Prozess. Selbst die kleinste Falcon 9 mit einem Maßstab von 1:144 erfordert ungefähr einen Arbeitstag, einschließlich fünf Stunden Nachbearbeitung. Für die Falcon Heavy brauche ich etwa 50 Stunden Arbeit.

Wie hat SpaceX von Ihrem Projekt erfahren?

Nachdem ich meine ersten Modelle fertiggestellt hatte, habe ich Bilder auf Reddit und bei der Facebook-Gruppe von SpaceX eingestellt. Letztere hat etwa 25.000 Mitglieder, davon sind schätzungsweise 90 Prozent Raumfahrt-Enthusiasten wie ich, die übrigen sind Mitarbeiter von SpaceX. Das Feedback von der Community war äußerst positiv, ich habe gar nicht erwartet, so beliebt zu werden. Mein Bild wurde sogar auf der Reddit-Homepage als einer der Top Trending-Beiträge vorgestellt.

Mehrere Mitarbeiter von SpaceX haben sich bei mir gemeldet, als sie vom Projekt erfuhren. Sie waren erstaunt über die Detailtreue und Modellgenauigkeit, da selbst die Raketenmodelle ihres eigenen professionellen Zulieferers nicht darüber verfügen.

Manchmal habe ich das Gefühl, ein kleines Raketenlabor zu leiten. Ich habe einen Teil meines Studios in eine Modellwerkstatt umfunktioniert und erstelle Produktionspläne, Stücklisten und Montagepläne, um zu zeigen, wie man die Modelle baut.

Alles in allem bin ich sehr dankbar. Zuerst habe ich das als persönliches Projekt für zu Hause angefangen. Ich wollte es einfach ausprobieren und es war mir egal, ob ich es vermassele. Ich bin super zufrieden, dieses Projekt hat alle meine Erwartungen übertroffen.

Entdecken Sie Anwendungen mit dem Form 2

Finden Sie das richtige Material für Ihre Anwendung

Kostenlosen Probedruck anfordern

Erfahren Sie mehr über den 3D-Stereolithografiedruck

Möchten auch Sie Ihre digitalen Modelle in realitätsgetreue professionelle Modelle verwandeln? Erfahren Sie mehr über den 3D-Druck mit dem Stereolithografieverfahren (SLA), die Technologie, die Oli für den 3D-Druck der SpaceX-Modelle benutzt hat, und über den 3D-Drucker Form 2 von Formlabs.