Comment imprimer en interne des gabarits, des fixations et d'autres dispositifs d'aide à la fabrication

Il est essentiel pour les fabricants de maximiser la vitesse de production tout en maintenant une haute qualité des pièces. Ce livre blanc explique comment réaliser des gabarits, des fixations et d'autres aides à la fabrication en interne, et vous montre comment tirer parti de l’impression 3D pour réduire les coûts, raccourcir la durée de développement et mettre en place des processus de travail plus efficaces pour les intervenants sur toute la chaine de production, de l’ingénieur de conception au technicien d’atelier de fabrication.

Comment imprimer en interne des gabarits, des fixations et d'autres dispositifs d'aide à la fabrication

Il est essentiel pour les fabricants de maximiser la vitesse de production tout en maintenant une haute qualité des pièces. Ce livre blanc explique comment réaliser des gabarits, des fixations et d'autres aides à la fabrication en interne, et vous montre comment tirer parti de l’impression 3D pour réduire les coûts, raccourcir la durée de développement et mettre en place des processus de travail plus efficaces pour les intervenants sur toute la chaine de production, de l’ingénieur de conception au technicien d’atelier de fabrication.

Introduction

Gagner en efficacité grâce aux aides à la fabrication imprimées en 3D

Une aide à la fabrication, également appelée auxiliaire de fabrication ou consommable de production, est un outil ou un dispositif qui soutient et facilite les opérations de fabrication, depuis les tests de validation jusqu'à la production et la maintenance. Les aides à la fabrication sont utilisées en interne par les entreprises pour simplifier et améliorer la fiabilité des processus de fabrication et d'assemblage, réduire les durées de cycle, garantir la sécurité des travailleurs et faire baisser les coûts de production. Il s'agit de dispositifs de serrage tels que les gabarits, les fixations, les outils en bout de bras (EOAT) et les guides, ou encore de goupilles d'alignement, de modèles de masquage, etc. Il s'agit d'outils essentiels pour optimiser les flux de production et résoudre les problèmes courants qui peuvent survenir dans un atelier.

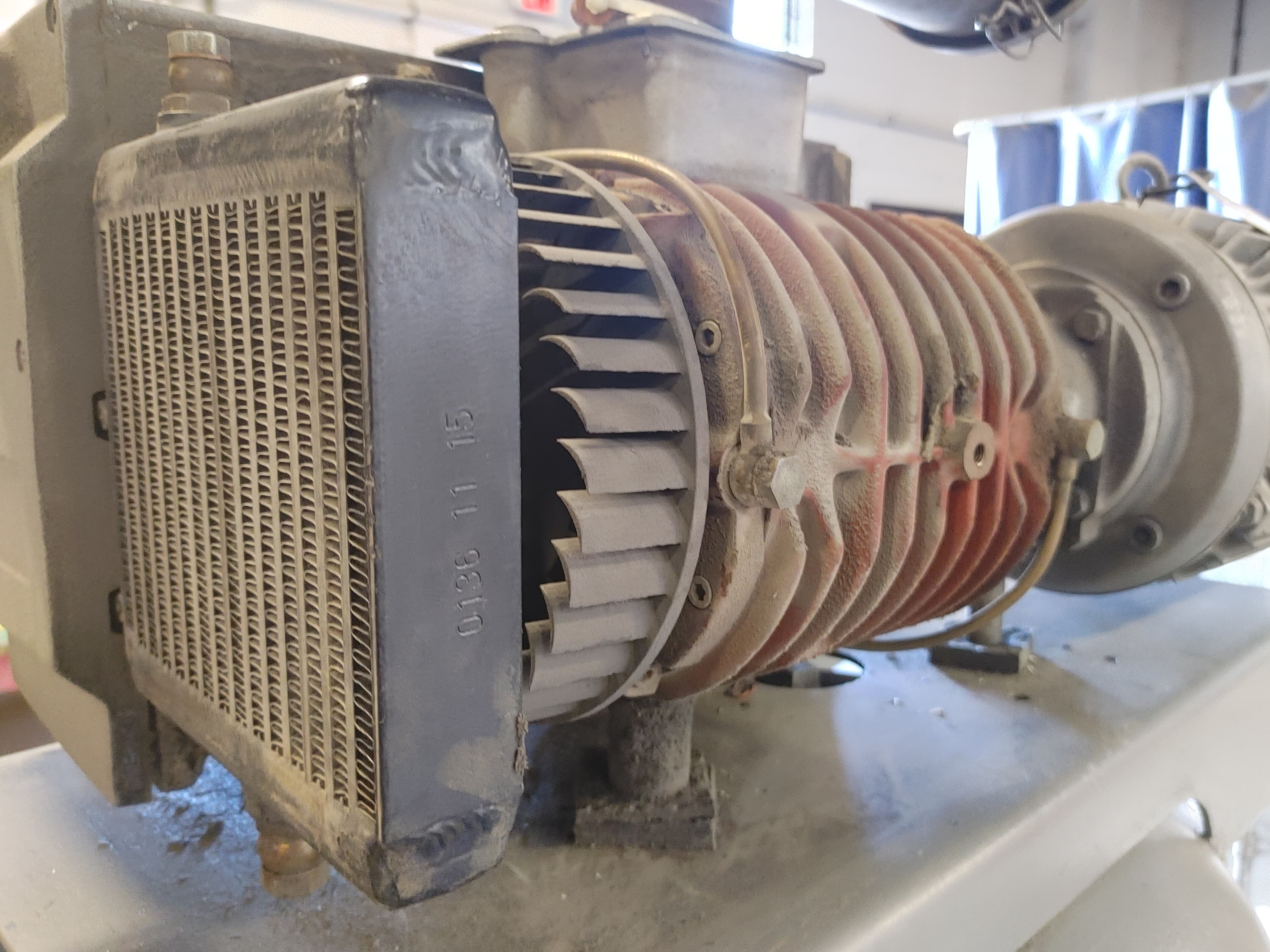

En règle générale, les fabricants usinent de l'outillage en métal (bien que parfois en POM (Delrin) ou autres plastiques), soit en interne, soit par l'intermédiaire de sous-traitants externes. L'usinage nécessite des équipements et une main-d'œuvre coûteuse et qualifiée pour effectuer les réglages FAO et faire fonctionner les machines. En outre, la plupart des outils sont constitués d'assemblages de plusieurs pièces, ce qui ajoute à leur complexité. La sous-traitance s'accompagne de semaines de délai et de coûts élevés. Par conséquent, la production en flux tendu de ces outils personnalisés peut s'avérer difficile. Toutefois, en fonction des forces subies par la pièce, il n'est pas toujours nécessaire de produire ces outils en métal.

La fabrication additive (AM), également connue sous le nom d'impression 3D, est une solution puissante pour fabriquer des outils rapidement et à faible coût en interne. Il s'agit d'un processus de fabrication sans outillage qui présente certains avantages clés, tels que la rapidité, la réduction des coûts, la liberté de conception, le choix des matériaux et la flexibilité.

Vitesse

L'impression 3D vous permet de produire rapidement et à la demande des outils en interne, de réduire les délais d'exécution de plusieurs semaines à quelques jours par rapport à la sous-traitance, et de résoudre les problèmes de production courants.

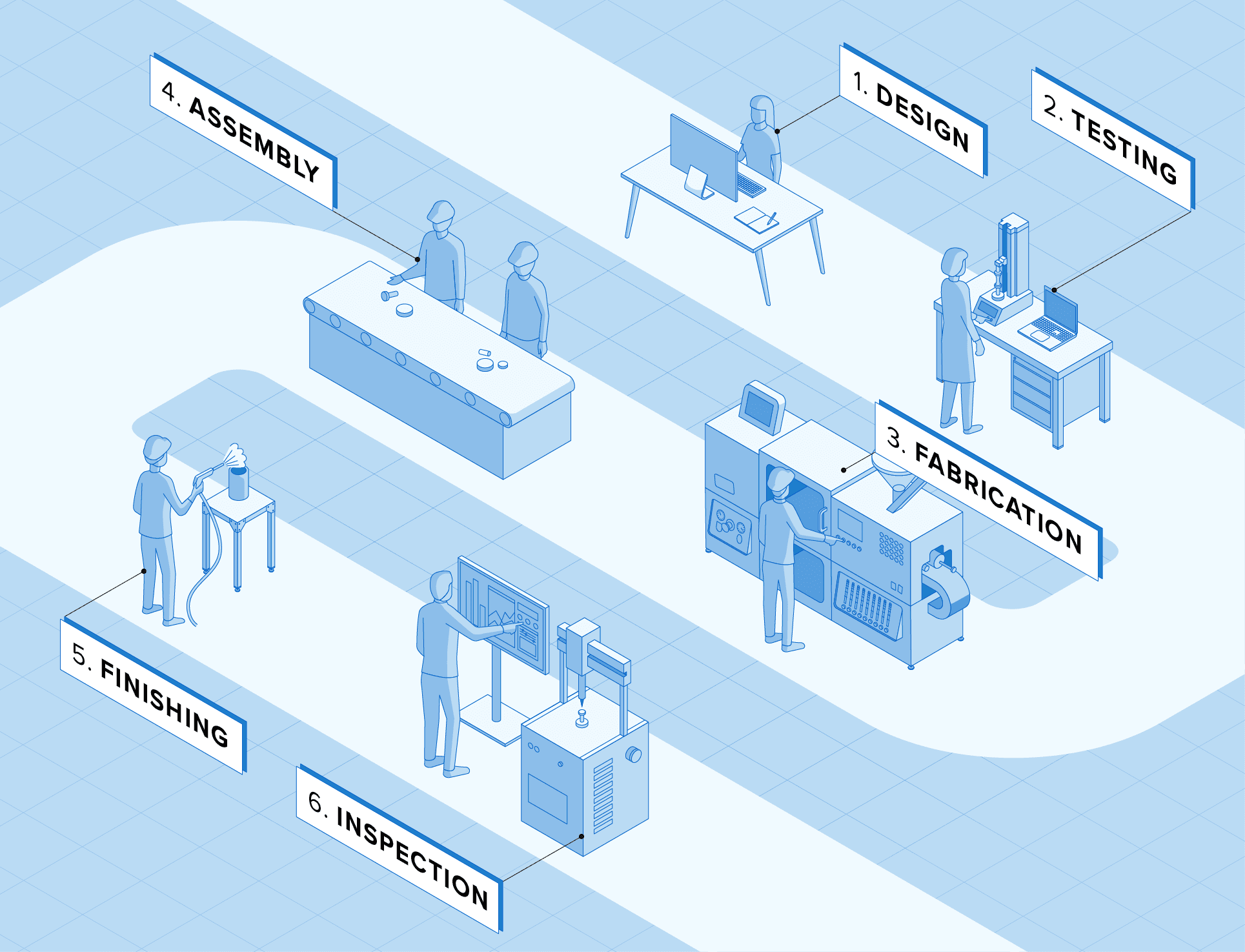

Le processus traditionnel de création de gabarits et de fixations pour la plupart des entreprises. Si des problèmes surviennent ou s'il faut procéder à des améliorations sur les gabarits ou fixations utilisés, il faudra soit recommencer tout le processus, soit retravailler les pièces.

Un processus de travail additif est bien plus court. Il ne requiert que peu ou pas de travail de DFM, et quand la production est réalisée en interne, il n'y a plus à demander de devis ou à attendre les livraisons.

Coût

Les fabricants peuvent réduire les coûts des matériaux, de la main-d'œuvre et des équipements. Les imprimantes d'atelier nécessitent peu d'équipement et d'entretien, ce qui permet aux opérateurs de se consacrer à des tâches plus importantes.

| Gabarit sur mesure | Imprimé en 3D | Usiné numériquement |

| Délai de réalisation | 5 – 9 heures | 2 – 3 semaines |

| Coût | 9 – 28 € | 45 – 340 € |

Si l'on compare les coûts de production des gabarits de Pankl Racing Systems, l'impression 3D en interne est 48 fois plus rapide et 12 fois moins chère que la sous-traitance.

Liberté de conception

L'impression 3D donne aux concepteurs la liberté non seulement de personnaliser leurs produits et d'imprimer des aides sur mesure correspondant à des tâches spécifiques, mais aussi de fabriquer des formes complexes sans coûts supplémentaires.

Des outils de conception avancés ont permis aux ingénieurs de créer des produits hautement optimisés pour une utilisation finale, mais cette même liberté de conception et la complexité accrue des pièces rendent la fabrication de gabarits et de fixations plus difficile. Les outils de serrage traditionnels, tels que les étaux et les pinces, ne peuvent pas fixer et soutenir des formes indéfinies ou des pièces aux détails très fins. L'impression 3D permet aux ingénieurs de créer des objets en dépassant les limitations de l'usinage. Ils peuvent optimiser les géométries grâce à des formes ergonomiques, en treillis ou complexes qui seraient difficiles à fabriquer avec d'autres méthodes. Ces méthodes permettent également des conceptions légères qui prolongent la durée de vie d'un système parce qu'il y a moins de poids à déplacer.

En outre, exploiter les possibilités de conception de l'impression 3D permet aux fabricants de simplifier les modèles de CAO, de réduire le nombre de pièces et de diminuer les besoins d'assemblage de l'outillage.

Grand choix de matériaux

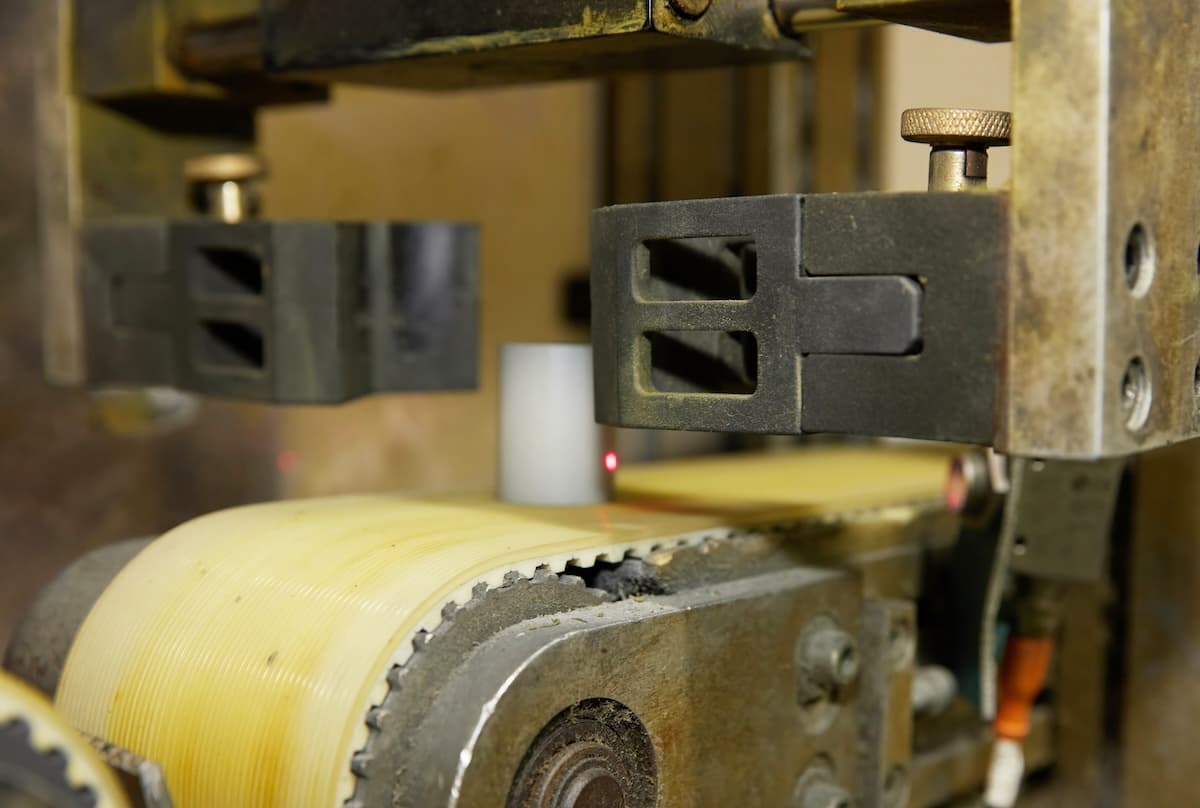

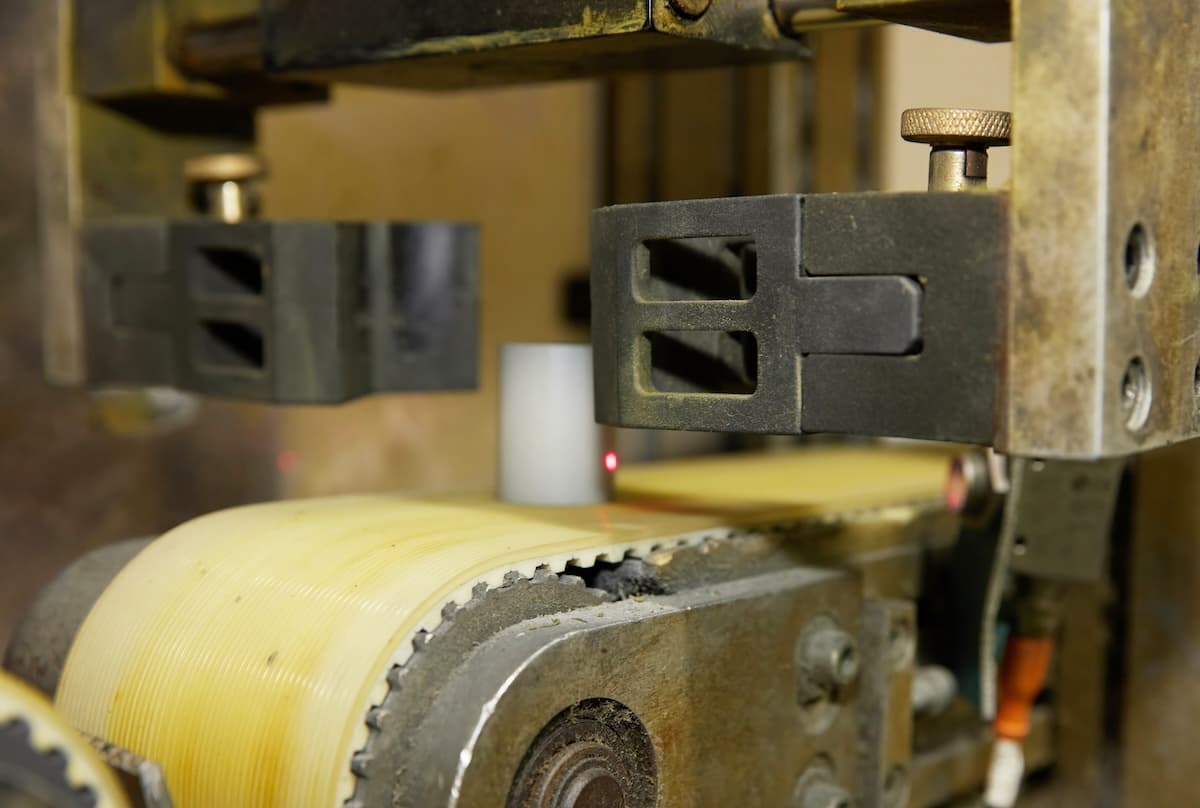

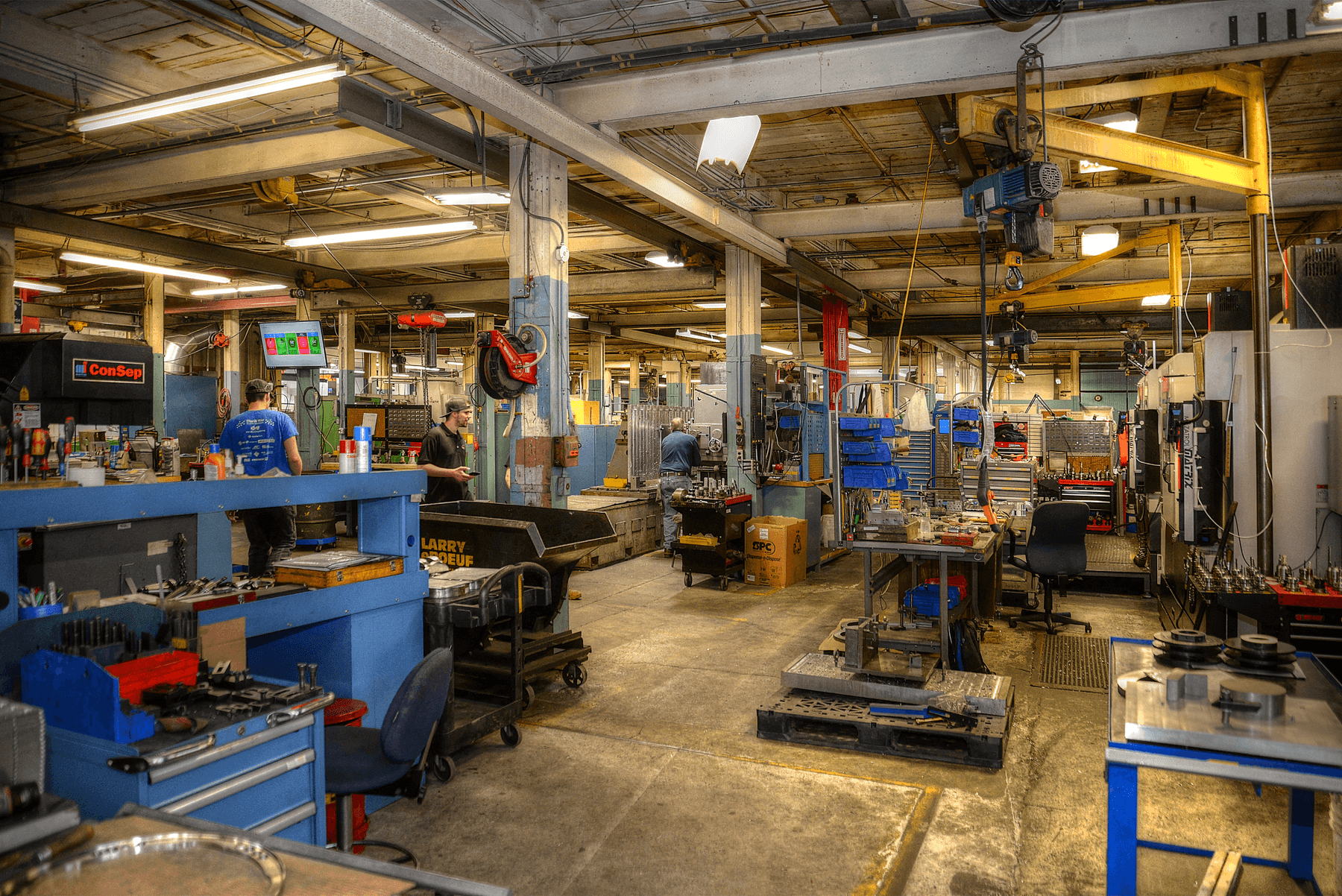

L’atelier d’usinage d’A&M Tool and Design utilise une large gamme de technologies, des machines CNC Bridgeport à une imprimante 3D SLA de bureau.

Grâce aux gabarits et fixations imprimés en 3D, vous pouvez remplacer les pièces métalliques par des outils légers et ergonomiques imprimés en 3D, et diversifier les applications grâce à une large gamme de matériaux d'impression 3D, que vous ayez besoin d'un matériau souple, rigide ou antistatique. Les matériaux tels que la poudre Nylon 12 Powder de Formlabs imitent les propriétés des plastiques industriels courants tels que le Delrin, et peuvent donc remplacer facilement ces derniers.

Flexibilité

L'impression 3D en interne permet de créer, de modifier et d'itérer facilement des pièces afin de garantir la qualité et d'accroître l'agilité opérationnelle. Cette technologie vous permet de :

-

Apporter des variations dans votre processus et simplifier la configuration de l'outillage.

-

Adapter l'outillage aux changements de production et imprimer en 3D des pièces de rechange, de remplacement ou d'appoint à la demande pour minimiser les temps d'arrêt des machines.

-

Encourager les améliorations continues, passer des inventaires physiques aux inventaires numériques et modifier l'organisation de l'atelier.

-

Réagir rapidement aux arrêts de production causés par des aides à la fabrication cassées ou défectueuses et y remédier.

Les outils imprimés en 3D peuvent-ils remplacer les outils métalliques ?

L'impression 3D est omniprésente en prototypage et en développement de produits depuis des décennies. À présent, cette technologie avancée devient très courante en production industrielle. Les progrès récents en matière de machines, de matériaux et de logiciels ouvrent la voie à la production de pièces 3D fonctionnelles de haute précision qui peuvent remplacer des outils en métal et même des pièces d'utilisation finale. Les entreprises tirent déjà parti de la flexibilité de l'impression 3D pour l'outillage rapide. Lisez le guide de Formlabs pour découvrir comment l'outillage polymère imprimé en 3D par SLA peut remplacer les moules d'injection en métal usinés pour fabriquer des centaines de séries de pièces.

Insert de moule d'injection imprimé en 3D avec Rigid 10K Resin de Formlabs et installé dans la machine Babyplast pour injecter des centaines de pièces en PP, ABS et autres (à gauche). Marcus Marienfeld AG forme des pièces en titane avec des outils de presse imprimés en 3D sur la Fuse 1 avec Nylon 11 Powder et vissés dans une presse à genouillère (à droite).

L'innovation ne s'arrête pas à l'outillage. La communauté Formlabs produit de petites séries de pièces finales personnalisées avec les écosystèmes d'impression 3D SLA et SLS. Lisez les résultats des tests de résistance effectués par les utilisateurs de Formlabs pour vérifier les performances des pièces imprimées en 3D par SLS. Nous passerons en revue de multiples secteurs, allant d'un fournisseur aérospatial qui imprime des pièces personnalisées pour les avions jusqu'à un fabricant de compteurs d'eau qui expose ses pièces à 15 ans de conditions météorologiques extrêmes. Les fabricants du monde entier utilisent des outils imprimés en 3D pour remplacer des pièces métalliques ou réparer des équipements défectueux dans des opérations d'usinage automatisées, des chaînes d'assemblage électroniques ou manuelles, des cellules de formage, des fonderies et d'autres installations de production.

Ce livre blanc vous explique les principes et les concepts de base pour concevoir des fixations et des gabarits et explique comment tirer parti des avantages uniques qu'offrent les matériaux d'impression 3D stéréolithographique (SLA) et à frittage sélectif par laser (SLS) à chaque étape de la production pour rendre le processus plus flexible. Enfin, il présente diverses études de cas d'utilisateurs qui impriment des aides pour faciliter la validation, la fabrication, la finition, l'assemblage et l'inspection.

Méthodes

Types courants d'aides à la fabrication

Dispositifs de serrage : gabarits, fixations, mors souples et autres

Les dispositifs de serrage permettent de positionner, de soutenir et de fixer la pièce à usiner dans le cadre de diverses activités de fabrication, notamment l'usinage, le soudage ou l'assemblage. Ils sont souvent appelés gabarits et fixations et sont généralement personnalisés pour correspondre étroitement à la géométrie unique d'une pièce particulière.

Un gabarit ou un guide tient la pièce et guide l'outil, tandis qu'une fixation ne fait que maintenir la pièce. Des exemples courants de fixations sont les mors souples, les pinces, les étaux, les mandrins ou les vilebrequins.

Dispositifs de positionnement : goupilles d'alignement et positionneurs

Les dispositifs de positionnement tels que les goupilles d'alignement, les positionneurs ou les goupilles de positionnement sont utilisés pour positionner les pièces à usiner. Ils permettent d'assurer un travail précis et reproductible.

Dispositifs de protection : capuchons, couvercles et modèles de masquage

Les protections, les capuchons, les couvercles ou les masques sont utilisés pour protéger un élément d'une opération de fabrication. Les capuchons évitent la contamination croisée des trous pendant le forage, par exemple. Les modèles de masquage permettent de protéger certaines parties de la pièce du revêtement, de la teinture ou d'autres opérations de finition.

Appareils de mesure : jauges et gabarits de contrôle

Les appareils de mesure sont utilisés pour déterminer une quantité physique. Il en existe de nombreux types, allant d'une simple pièce à des machines complexes. Dans cette catégorie, les jauges sont utilisées pour mesurer les dimensions et vérifier les tolérances autorisées d'une pièce. Sur cette image figure un gabarit de contrôle de trou de serrure imprimé en 3D sur la Fuse 1 par Productive Plastics.

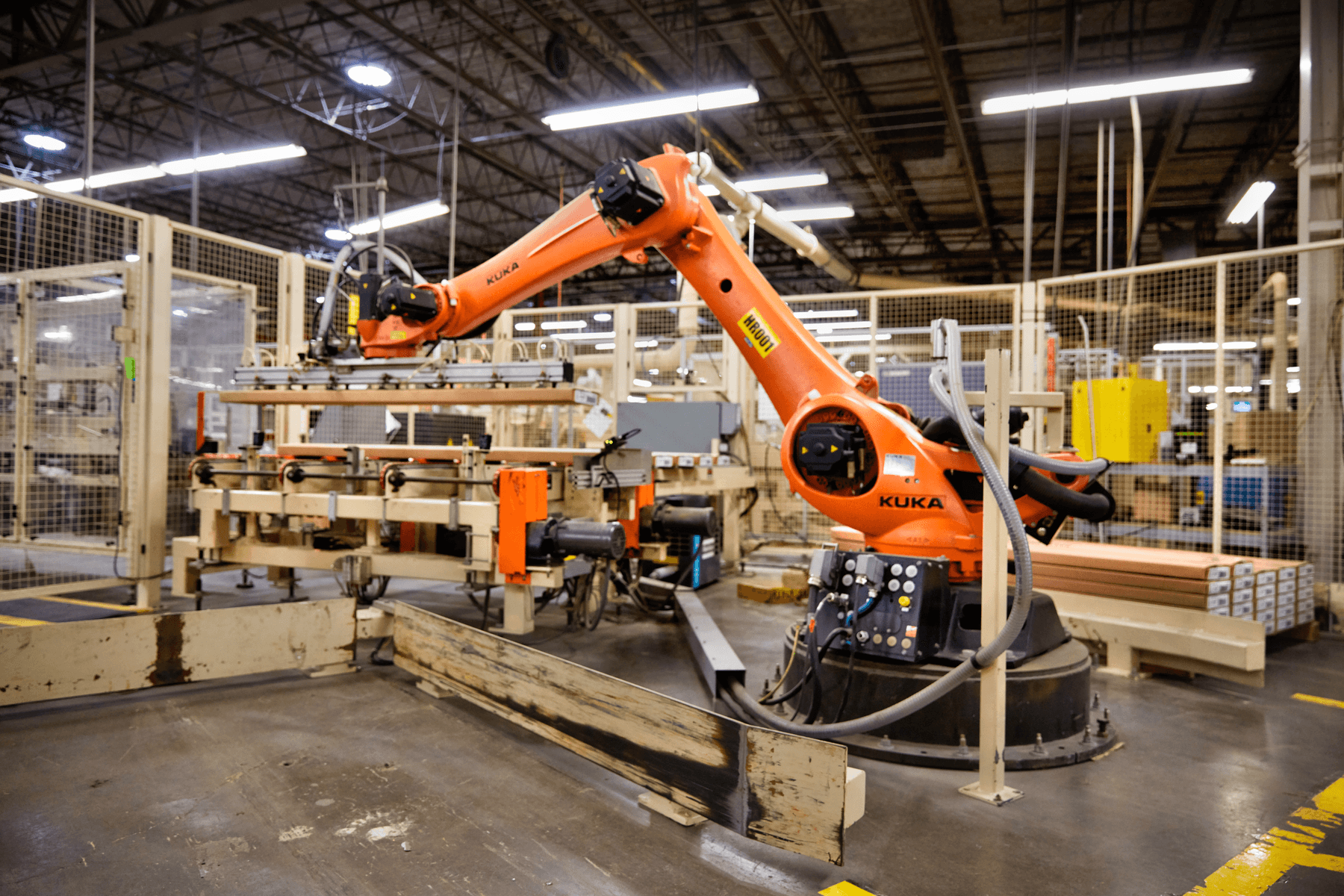

Composants de machines : préhenseurs, connecteurs, supports et autres

Qu'il s'agisse d'anneaux de couplage, de rouleaux, de connecteurs, de poignées, de préhenseurs ou d'autres outils robotiques, les fabricants doivent souvent fabriquer des éléments de leurs machines dans l'atelier. Ces éléments servent à effectuer une tâche personnalisée, améliorer une machine ou simplement remplacer un article défectueux.

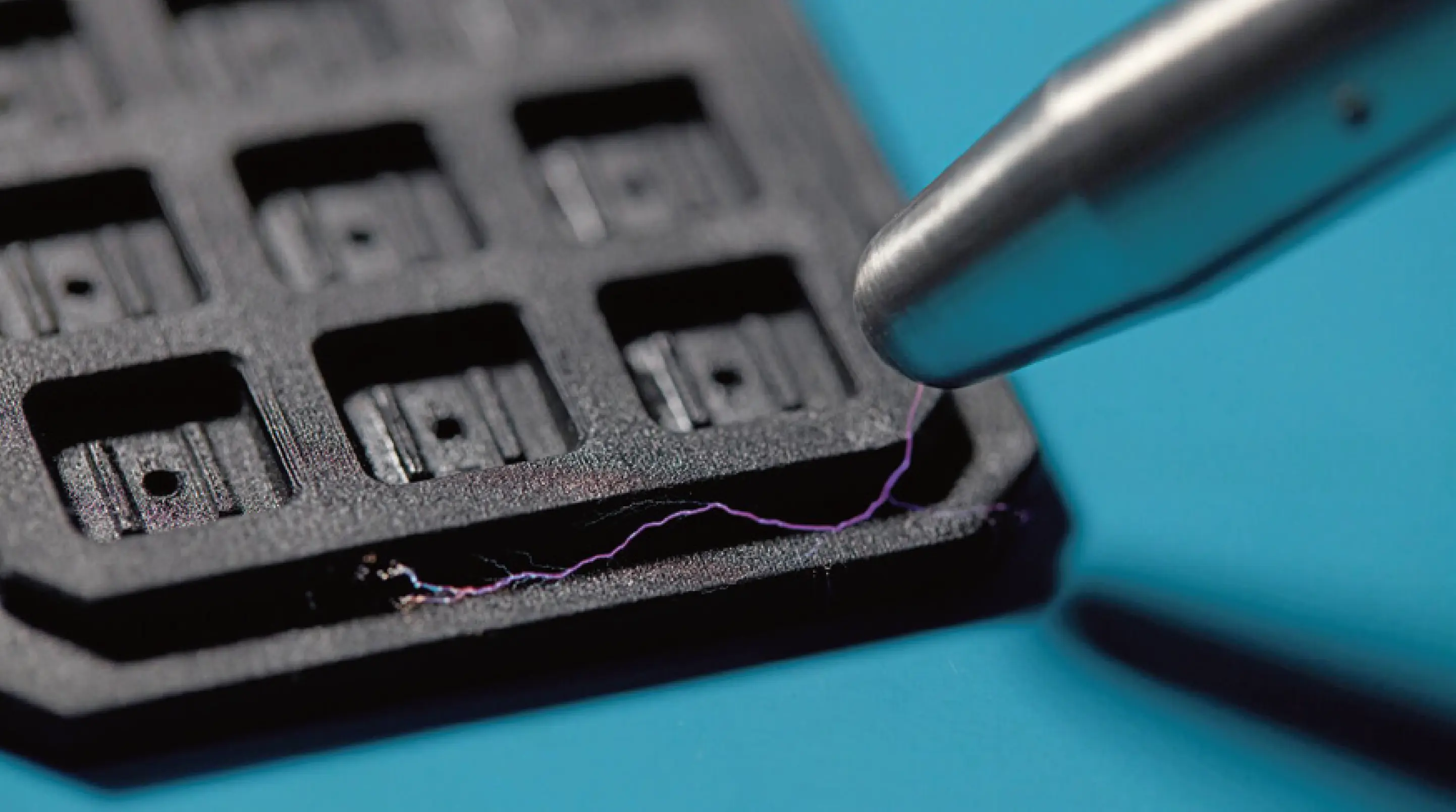

Organisateurs et autres aides

Les organisateurs et autres aides sont tous les dispositifs qui aident à organiser les efforts dans l'atelier (supports, équerres, montures, adaptateurs...), comme ce circuit imprimé en 3D qui protège les puces en silicone des dommages électrostatiques.

Flux de travail pour imprimer en 3D des aides à la fabrication

1. Conception

Concevez un modèle de la pièce en CAO en respectant les règles de conception de la fabrication additive, ou faites de la rétro-ingénierie en scannant la pièce.

2. Impression 3D

Envoyez votre conception dans le logiciel de préparation à l'impression et imprimez-la en 3D avec la technologie et le matériau de votre choix.

3. Post-traitement

Finissez votre pièce selon les spécifications du matériau : lavez et post-polymérisez les pièces SLA ou extrayez et sablez les pièces SLS, en suivant les instructions de Formlabs.

4. Utilisation

Validez votre pièce. Intégrez-la à votre machine ou à vos opérations de fabrication. Conservez le fichier CAO dans un inventaire numérique et remplacez la pièce si nécessaire.

Instructions de conception

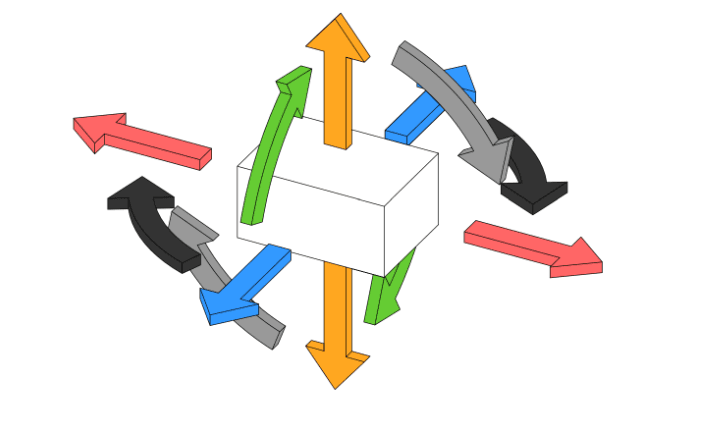

Les bases de la conception : degrés de liberté et contraintes

Dans leur forme la plus élémentaire, les fixations maintiennent une pièce dans une position spécifique tout en supportant les forces d'une opération secondaire, sans que la pièce maintenue ne subisse de déviation, de mouvement ou de rotation. Pour comprendre comment cela est possible, il faut d'abord comprendre ce que sont les degrés de liberté. Un corps rigide possède six degrés de liberté : mouvement vers le haut/bas, mouvement vers la gauche/droite, mouvement vers l'avant/arrière, et la capacité de tourner le long d'un ou de plusieurs axes, appelés tangage, roulis et lacet.

Une pièce avec les six degrés de liberté.

Une bonne conception des fixations exige de limiter autant que possible ces degrés de liberté pour assurer la précision de l'emplacement et la sécurité des opérations secondaires. Il est également important de ne pas trop contraindre la pièce. Les contraintes excessives introduisent des forces inutiles et des problèmes de précision en exigeant une plus grande précision sur l'ensemble de la fixation ou du gabarit. Pour expliquer ce principe, prenons l'exemple d'un tabouret. Un tabouret à trois pieds présente juste ce qu'il faut de contraintes : lorsqu'il est chargé d'un poids depuis sa surface supérieure, le tabouret ne peut pas se déplacer verticalement. La friction empêche le tabouret de glisser dans n'importe quelle direction, et chaque pied est contraint par les autres pour empêcher la rotation des pieds individuels ou du tabouret entier.

-

On parle de contrainte exacte lorsqu'il existe une contrainte pour chaque degré de liberté requis pour un fonctionnement correct.

-

Il y a sous-contrainte lorsqu'une pièce est libre de tourner, de se déplacer ou de glisser dans une ou plusieurs directions ou le long d'un ou plusieurs axes. En ce qui concerne les fixations, la sous-contrainte d'une pièce empêche son bon fonctionnement et peut représenter un danger important pour les opérateurs de machines et l'équipement. Toutefois, en fonction de l'application, une sous-contrainte peut être nécessaire pour certaines tâches : par exemple, une planche de bois libre de se déplacer dans une raboteuse.

-

Ces pièces ont suffisamment de contraintes pour empêcher le déplacement et la rotation de l'objet, mais pas assez pour empêcher la pièce de dévier de manière significative lors d'opérations secondaires telles que le fraisage et le perçage.

-

On parle de surcontrainte lorsqu'une structure présente des contraintes redondantes. Une façon de voir les choses est que lorsque plusieurs forces travaillent pour accomplir exactement la même tâche, ces forces entrent en conflit, et l'une d'entre elles « l'emporte » toujours. Dans le meilleur des cas, les forces redondantes ne feront rien, ou dans le pire des cas, elles compromettront la fonction prévue de la structure, ce qui entraînera une mauvaise qualité des pièces et un risque accru pour l'opérateur.

Dans la pratique, il est parfois nécessaire d'utiliser « trop » de contraintes. Une chaise à quatre pieds est un exemple d'une conception trop contrainte. Le quatrième pied est superflu et pose un nouveau problème de balancement si la chaise repose sur une surface un tant soit peu irrégulière. Vous obtenez certes une plus grande stabilité globale, mais vous devez en revanche vous assurer que le plancher est plat. Dans le contexte de la fabrication, une conception plus souple (moins contraignante) est utile pour traiter les pièces qui présentent davantage de variations (comme les pièces moulées), tandis qu'une fixation plus serrée fonctionnera mieux pour les pièces présentant des surfaces plus précises (pièces usinées ou moulées par injection).

Les outils de conception avancés ont permis aux ingénieurs de créer des produits hautement optimisés pour une utilisation finale, mais cette même liberté de conception et la complexité accrue des pièces rendent la fabrication de gabarits et de fixations plus difficile pour des opérations secondaires. Les outils de serrage traditionnels, tels que les étaux et les pinces, ne peuvent pas fixer et soutenir des formes indéfinies ou des pièces aux détails très fins. L'impression 3D permet aux ingénieurs de créer des objets sans les limitations liées à l'accès à l'outil et à l'usure qu'entraîne l'usinage.

Meilleures pratiques en matière de conception

Augmenter la complexité géométrique

Étant donné que l'impression 3D permet d'obtenir des formes complexes sans coût supplémentaire, prenez le temps de réfléchir aux fonctionnalités supplémentaires qui peuvent être intégrées au gabarit ou au montage dès la phase de conception afin de tirer parti de ce principe.

-

L'impression 3D vous permet de fabriquer des petites caractéristiques qui seraient difficiles à usiner, des pièces aux surfaces courbes ou complexes ainsi que des formes presque impossibles à obtenir avec le fraisage ou le tournage en raison du jeu de l'outil.

-

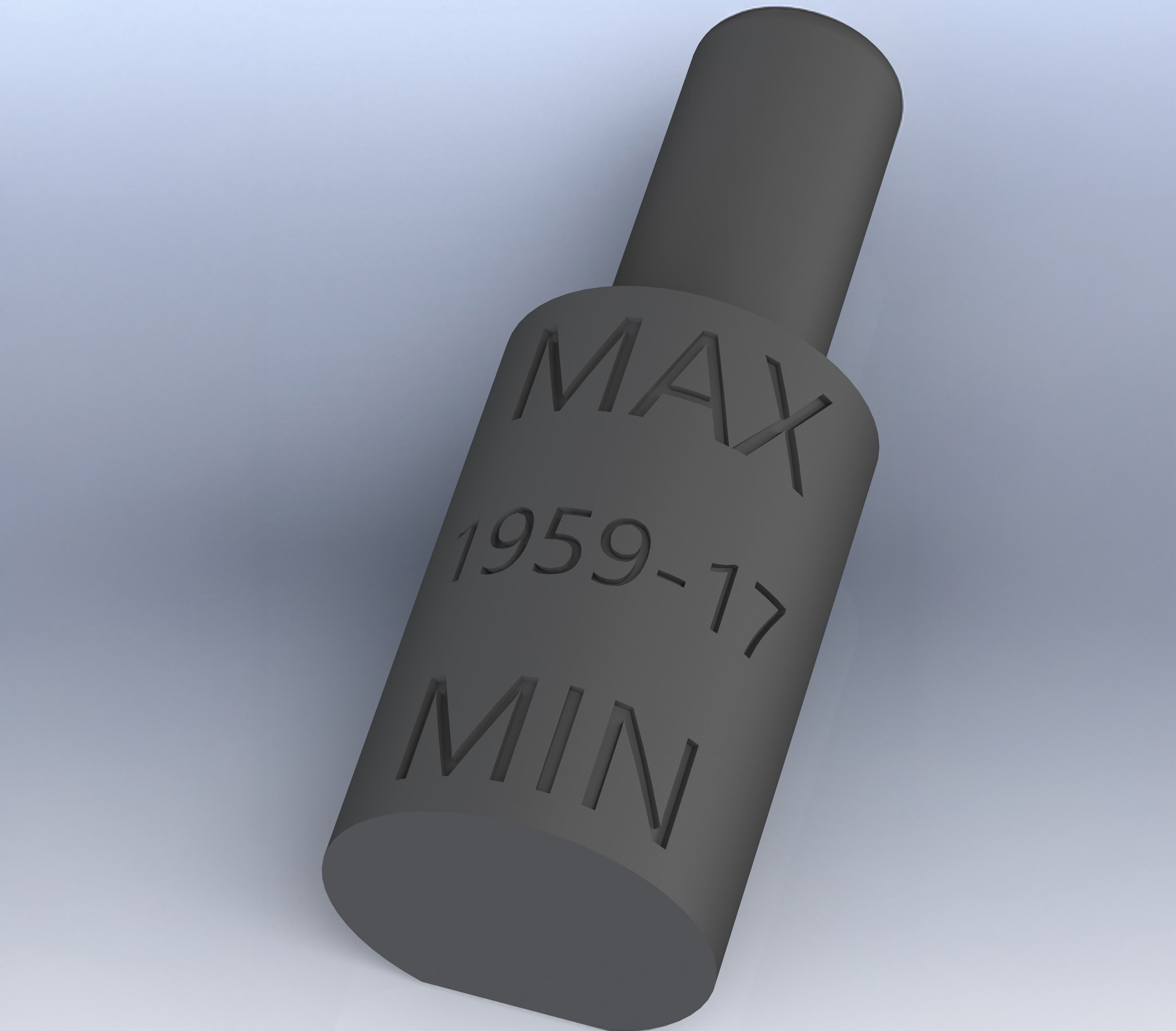

Les numéros de série, les dates de fabrication et d'autres données pertinentes peuvent être intégrés dans la pièce pour une gestion numérique de l'inventaire et un suivi facile sans nécessiter d'étapes de gravure secondaires.

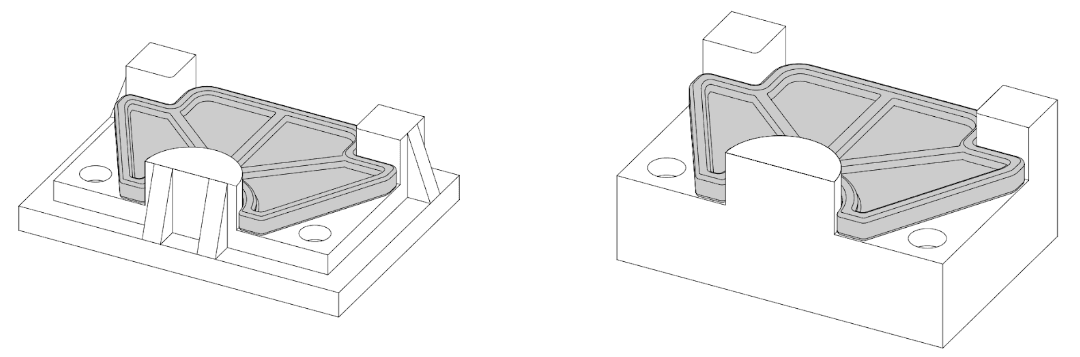

Gabarits de perçage personnalisés pour des géométries complexes.

Réduire le nombre de pièces

Ce qui serait normalement deux composants dans une fixation usinée peut être fabriqué d'une pièce, ce qui permet d'éviter l'accumulation de poussière ou de copeaux en éliminant l'espace vide. Par exemple, au lieu d'utiliser des goujons ou des cylindres droits insérés pour le positionnement des pièces, des structures sphériques ou en forme de diamant sont intégrées dans une seule pièce sans interstice. L'utilisation de positionneurs en forme de diamant ou de sphère réduit ou élimine le grippage des pièces lors du chargement et du déchargement en minimisant la zone de contact.

Intégrer des caractéristiques de référence dans les gabarits et les fixations pour faciliter la vérification

Une partie du processus de mise en œuvre des gabarits et des fixations dans un contexte d'assemblage ou de fabrication consiste à vérifier la précision dimensionnelle de la fixation. Les structures de pièces amorphes pour lesquelles les fixations imprimées en 3D sont souvent conçues peuvent exiger que l'on donne une forme complexe à la fixation. Ces conceptions peuvent être difficiles à inspecter avec des outils de métrologie standard tels que les pieds à coulisse et les micromètres. L'intégration de caractéristiques de référence dans les gabarits imprimés facilite l'inspection et la rend plus précise.

-

Un datum est une référence géométrique théoriquement parfaite : un plan totalement plat, l'axe d'un trou cylindrique, etc. Il sert à indiquer la valeur de cette forme dans le contexte de la pièce, qui est utilisée comme point de référence principal pour d'autres mesures. Les caractéristiques du datum doivent correspondre aux exigences des opérations secondaires et aux exigences fonctionnelles de la pièce dans son utilisation finale.

-

Dans la mesure du possible, incorporez des faces planes ou des géométries à angle droit dans la fixation pour faciliter l'inspection et déterminer la précision globale. Avec n'importe quel gabarit ou fixation, la précision est prouvée lors de l'inspection des pièces après le traitement, car les conditions de fonctionnement telles que la déflexion de la pièce ou de l'outil peuvent entraîner des erreurs nécessitant de modifier la conception de la fixation.

-

Dans les applications où la précision est primordiale, utilisez des outils de métrologie numérique tels que des scanners 3D ou des sondes de contact pour vérifier des formes plus organiques.

Augmenter la rigidité avec des nervures de renforcement

La manière habituelle d'augmenter la rigidité d'un dispositif usiné est de renforcer les endroits susceptibles de se plier sous l'effet d'une charge. Avec l'impression 3D, consommer moins de matériaux permet de diminuer les coûts des pièces et d'accélérer le processus d'impression. L'utilisation de nervures et de congés de renforcement permet d'obtenir une structure supplémentaire sans augmenter considérablement le coût ou le temps de fabrication de la pièce.

Géométrie typique imprimée en 3D pour maximiser la rigidité et minimiser l'utilisation de matériaux (à gauche) et géométrie typique fraisée pour minimiser l'enlèvement de matière et le temps d'usinage (à droite).

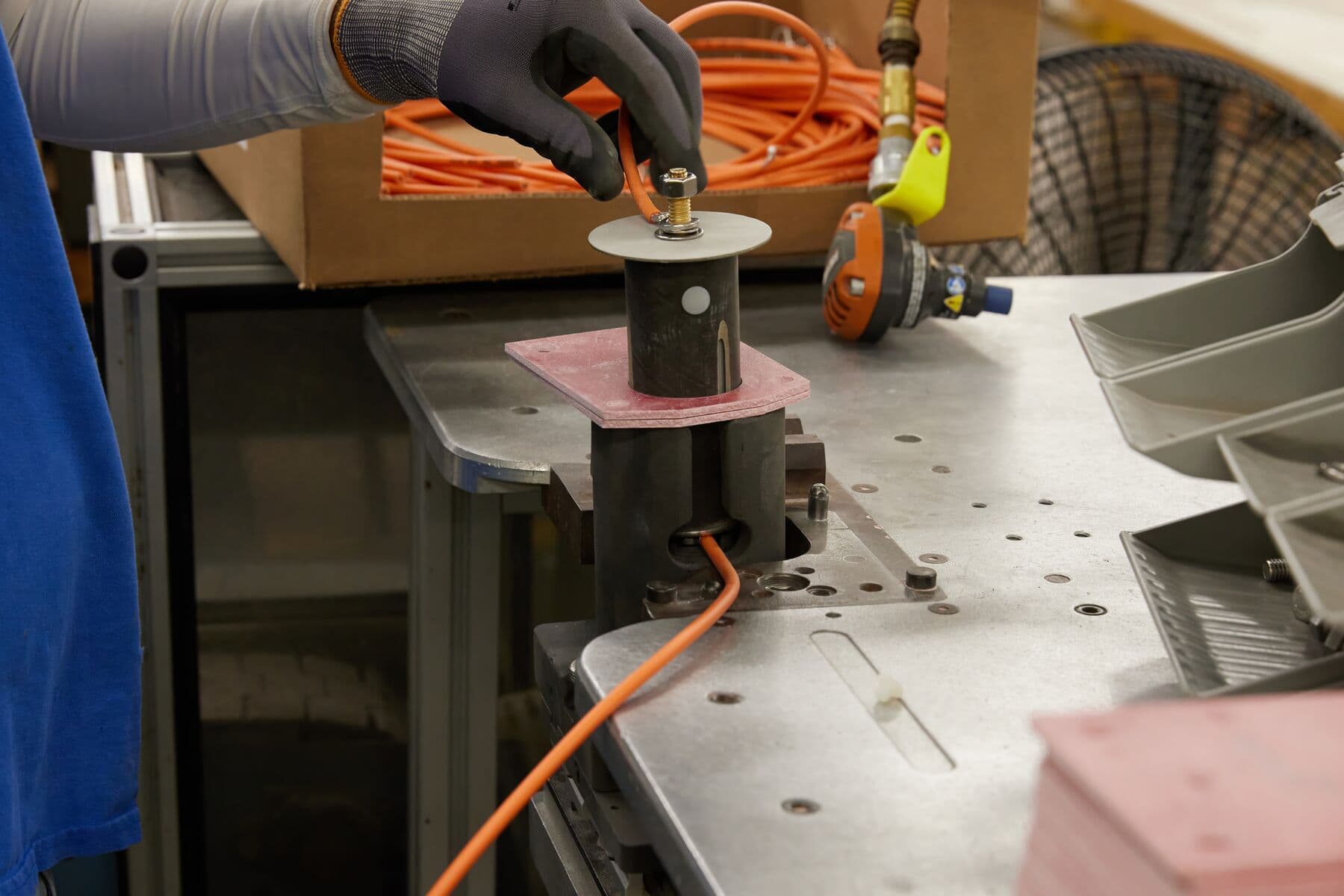

Augmenter la durabilité des connexions mécaniques avec des inserts filetés

L'utilisation de trous taraudés dans des pièces en plastique imprimées en 3D est une méthode inefficace pour assembler les pièces de la fixation : ces pièces sont plus susceptibles de se briser ou de s'user en cas d'utilisation répétée que les métaux. Utilisez plutôt des méthodes d'assemblage plus souples, comme des inserts filetés ou une poche pour retenir un écrou pendant le serrage d'un boulon. Une fixation imprimée en 3D peut également comporter des trous de dégagement pour faire passer des boulons jusqu'à des écrous en T ou une plaque de fixation située en dessous. Pour éviter la déformation élastique de la pièce lorsqu'elle est boulonnée sur la surface de travail, les trous débouchants doivent être tolérancés en fonction du jeu.

Tenir compte de l'expérience utilisateur lors de la conception d'outils

Une opération de fabrication réussie tient compte non seulement de la manière dont les pièces sont traitées à l'aide de gabarits et de fixations, mais aussi de la manière dont les travailleurs ressentent les outils, physiquement et mentalement. Bien que chaque application implique des considérations et des compromis différents, quelques concepts communs permettront de réduire les douleurs des travailleurs et d'améliorer les performances :

-

Dans la mesure du possible, les gabarits et les fixations sont conçus pour être utilisés avec une seule main, ce qui permet de libérer l'autre main pour positionner la pièce, la stabiliser ou la reposer pendant le changement.

-

Concevez la fixation ou le gabarit pour assurer le maintien de la pièce pendant les opérations secondaires sans assistance humaine.

-

Utilisez des géométries qui permettent de mettre en évidence les erreurs de placement pour rendre évident le mauvais alignement.

-

Ne considérez pas seulement la pièce dans le contexte des fixations, mais le flux de travail global, depuis le chargement de la pièce et l'exécution d'opérations secondaires jusqu'au retrait de la pièce et à son envoi au poste suivant. Il faut toujours s'efforcer de réduire au minimum le nombre d'étapes nécessaires à l'utilisation du gabarit ou de la fixation afin de limiter au maximum la durée du cycle et les mouvements fatigants de l'ouvrier. Simulez les étapes de la conception pour vous assurer que toutes les possibilités de mouvement et d'espace sont prises en compte.

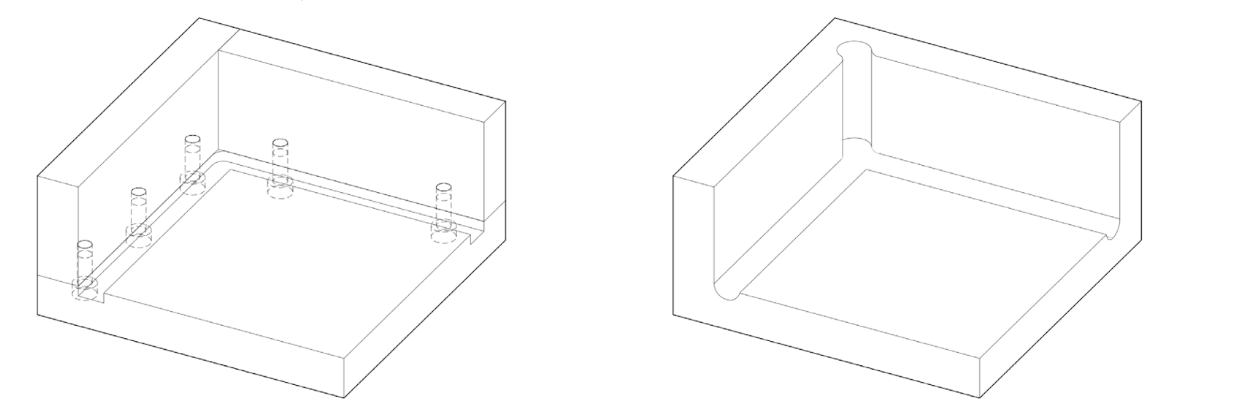

Prenez des dispositions pour gérer l'effet des débris d'usinage

Lorsque vous percez un trou par exemple, une petite bavure est créée. Le fait de laisser un espace dans le gabarit permet à une bavure de se former sans interférer avec la pièce ou l'opération de l'outil. De même, lors des opérations de fraisage, de petits copeaux de matériau peuvent s'accumuler sur le gabarit ou la fixation. Dans la mesure du possible, minimisez ou éliminez les petits espaces, les rainures et les poches où les copeaux peuvent se coincer. La création de canaux améliore la fonction du dispositif de fixation ou du gabarit, en permettant aux copeaux épars de tomber hors de la trajectoire de la pièce pendant le chargement et le déchargement. L'arrondissement des angles et des rainures crée des surfaces inclinées, ce qui facilite le balayage, le soufflage ou le lavage des débris de la zone de travail. Le fraisage des congés de surface est long et coûteux, car il nécessite soit un enlèvement de matière important, soit un assemblage de pièces qui introduit de nouvelles coutures.

Un positionneur d'angle typique, fraisé et assemblé, composé de trois plaques boulonnées, augmente la possibilité que des copeaux se coincent (à gauche). Géométrie typique d'un positionneur d'angle imprimé en 3D avec des bords adoucis, des poches de relief lisses et sans coutures, le tout sans augmenter le coût de la pièce (à droite).

Instructions pour l'impression 3D

Ces dernières années, les imprimantes 3D haute résolution sont devenues plus simples d'emploi, plus fiables et moins coûteuses. Ces procédés d'impression 3D sont maintenant accessibles à de nombreux professionnels, mais le choix de la solution peut s'avérer délicat. Lisez ce guide de technologie pour comparer les trois procédés les plus utilisés actuellement pour imprimer en 3D : le dépôt de fil fondu (FDM), la stéréolithographie (SLA) et le frittage sélectif par laser (SLS).

Les gabarits et fixations imprimés en 3D sont souvent fabriqués à l'aide de la technologie FDM en raison de sa rapidité, de sa facilité d'utilisation et de son faible coût. Cependant, les procédés SLA et SLS sont mieux adaptés à la fabrication d'aides qui nécessitent :

-

Une résolution plus élevée, une meilleure précision et une finition de surface plus lisse

-

Des caractéristiques mécaniques supérieures, telles que la résistance et la durabilité

-

Des modèles complexes

-

Un plus grand volume de production

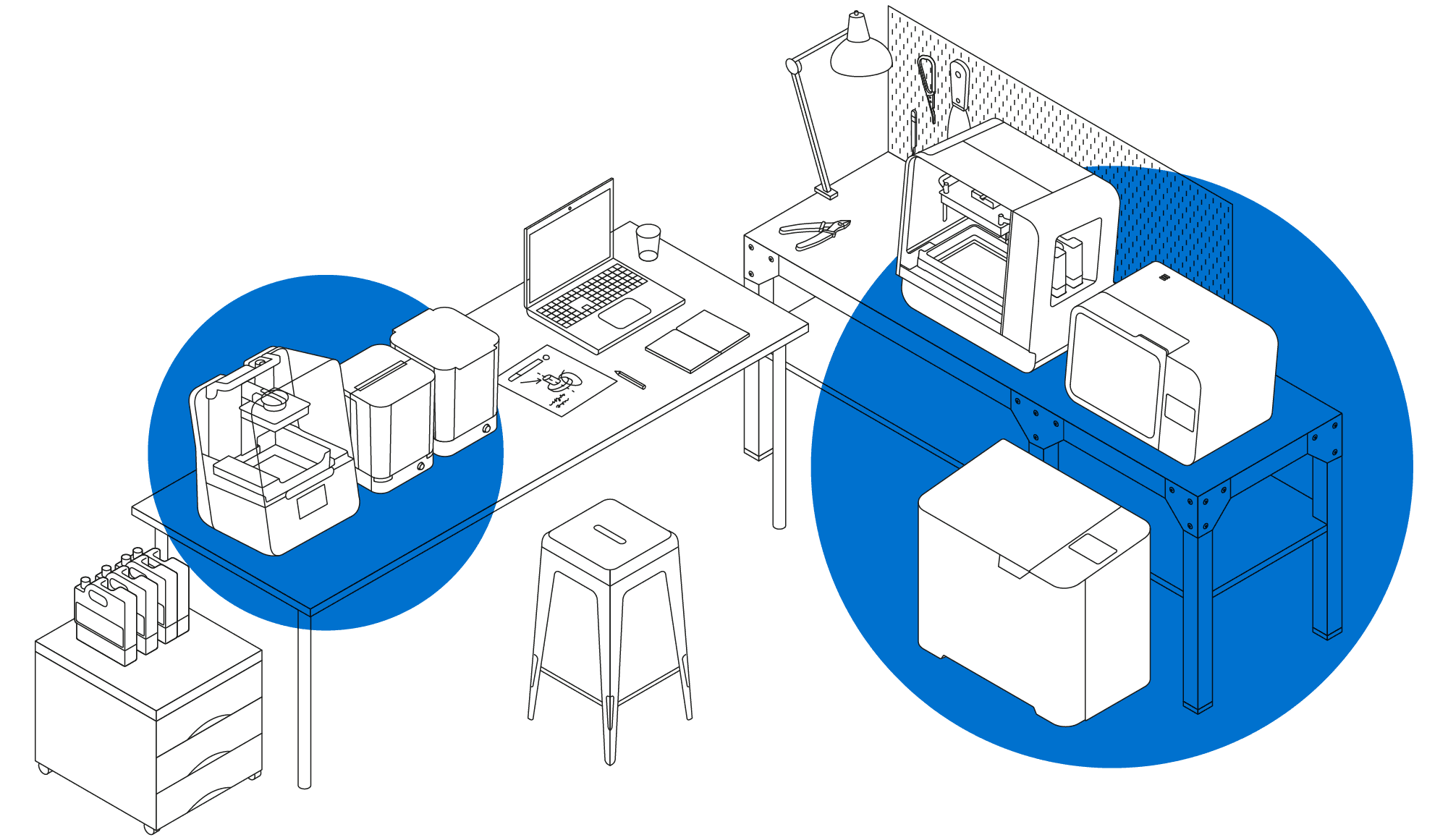

Production d'aides à la fabrication avec l'impression SLA

Les imprimantes 3D SLA utilisent un laser pour transformer de la résine liquide en plastique durci par un processus dit de photopolymérisation. Les pièces SLA sont isotropes et présentent une résolution et une précision élevées. Choisissez cette technologie pour des détails clairs, une finition de surface lisse et une large gamme de choix de matériaux.

Qu'elles soient flexibles ou rigides, antistatiques ou résistantes à la température, Formlabs offre une gamme de résines techniques aux propriétés avancées qui permettent des applications dans des environnements exigeants. La famille des résines Tough et Durable est particulièrement populaire pour l'impression 3D de gabarits, de fixations et d'autres aides.

Les imprimantes 3D SLA de Formlabs sont faciles à installer, à utiliser et à entretenir. Elles nécessitent un équipement minimal et peuvent être intégrées simplement dans n'importe quel flux de production. Les pièces SLA ont toutefois une résistance et une durabilité limitées. La technologie SLS est recommandée pour l'impression d'outils durables.

Production d'aides à la fabrication avec l'impression SLS

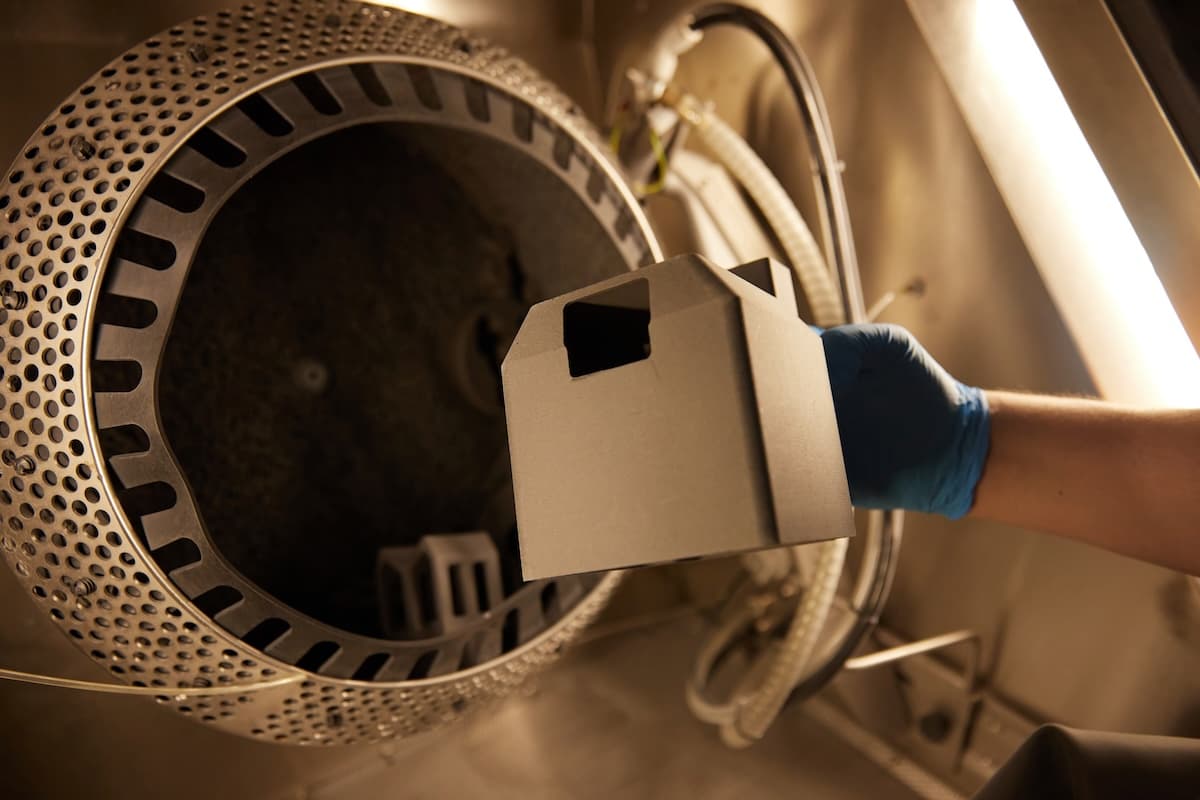

Ce boîtier de caméra, conçu et imprimé par Eaton, a été imprimé sur la Fuse 1+ 30W en Nylon 12 Powder et protège les caméras IA des excès de lumière qui pourraient fausser la précision de leurs relevés.

Le frittage sélectif par laser (SLS) est le procédé de fabrication additive le plus utilisé dans le secteur industriel et est couramment utilisé pour produire des pièces d'utilisation finale. Choisissez la technologie SLS pour produire de grandes quantités d'outils fonctionnels et durables présentant des géométries complexes.

Si le SLA est un processus à base de résine, les imprimantes 3D SLS utilisent un laser de forte puissance pour fritter de petites particules de poudre de polymère. La poudre non frittée supporte les pièces pendant l’opération, ce qui évite d’avoir à leur ajouter des structures de support. Le SLS est donc idéal pour les géométries complexes, y compris les liens imbriqués, les assemblages fonctionnels et les charnières mobiles.

Les matériaux constituent l'un des principaux avantages du SLS. Les matériaux d'impression 3D SLS, tels que le nylon, sont déjà couramment utilisés dans la conception, l'ingénierie et la fabrication, que ce soit par le biais du moulage par injection, de l'usinage ou de la fabrication additive. Les pièces en nylon sont solides, durables et résistantes à la température, ce qui les rend idéales pour les aides à la fabrication. Les pièces finales sont résistantes aux chocs et sont prêtes à subir la rigueur de l'usine, en supportant l'usure répétée des activités de production quotidiennes.

L'écosystème de la série Fuse de Formlabs est une solution compacte qui offre une puissance industrielle pour une fraction du coût des imprimantes 3D SLS traditionnelles. L'adoption en interne du SLS permet aux entreprises de contrôler une plus grande partie de leurs processus de fabrication.

Choisir la technique d’impression 3D adéquate

Le tableau suivant résume quelques éléments clés à prendre en compte pour choisir entre SLA ou SLS pour les aides à la fabrication par impression 3D. Pour plus de détails, consultez la comparaison technologique approfondie de Formlabs.

Impression 3D SLA - Série Form

-

Détails fins et finition de surface lisse

-

Gamme de matériaux plus large

-

Plus simple à utiliser

-

Réduction du coût du matériel

Impression 3D SLS - Série Fuse

-

Outils robustes, stables et durables

-

Pas de supports, mieux adaptée aux conceptions complexes

-

Plus grand volume de production

-

Plus rentable pour les cycles de production importants

Meilleures pratiques en matière de flux de travail

L'usine d'Eaton à Olean imprime en 3D SLS des centaines d'aides à la fabrication chaque année. En voici quelques-unes : outils robotiques en bout de bras, préhenseurs, dispositifs de déplacement de pièces, boîtiers, entretoises, etc.

Valider l'outil imprimé

-

Vérifiez que la pièce imprimée correspond au modèle CAO d'origine. Utilisez un pied à coulisse, un micromètre ou tout autre équipement de métrologie pour vérifier les dimensions de l'impression par rapport à sa valeur théorique.

-

Testez les performances fonctionnelles de l'appareil. Lorsque la pièce est chargée sur la fixation, veillez à ce qu'elle soit bien calée contre les surfaces de positionnement et les supports. Un dispositif de fixation correctement conçu et fabriqué soutiendra la pièce, éliminant tout mouvement une fois que la force de serrage est appliquée.

-

Pour les processus nécessitant des forces de travail plus importantes, comme le fraisage ou le perçage, calculez les besoins de serrage en fonction des avances et des vitesses, de la puissance de la machine et du matériau sélectionné, ainsi que de la sécurité.

Tenir compte du fluage lors de l'impression SLA

Certains matériaux d'impression 3D, en particulier les résines SLA, subissent un fluage (déformation élastique permanente) s'ils sont continuellement sollicités, comme dans le cas d'une fixation serrée contre une table de travail pendant de longues périodes. Pour éviter que les pièces ne se déforment sous l'effet d'une charge continue, il est préférable de desserrer les boulons et de relâcher les forces de serrage après avoir effectué les opérations secondaires. Si vos pièces sont soumises à une charge continue, nous vous recommandons de les imprimer avec la technologie SLS.

Optimiser les outils imprimés en 3D avec des pièces en stock

Cette approche est parfaite lorsque certains composants ont besoin de la spécificité et de la souplesse de conception de l'impression 3D, mais que l'enveloppe de travail globale ou d'autres exigences telles que la rigidité ou la conductivité ne peuvent être satisfaites par un processus additif. Parmi les pièces de stock courantes permettant d'ajouter des fonctionnalités supplémentaires aux gabarits et fixations imprimés, on peut citer les arbres métalliques qui permettent de couvrir de plus grandes distances tout en conservant la rigidité, ou les rondelles qui répartissent les charges de serrage des vis sur une plus grande surface. Les pièces de stock combinées aux processus additifs permettent d'ajouter rapidement des fonctionnalités mécaniques telles que l'indexation linéaire ou rotative à un coût bien inférieur à celui de l'usinage de l'outil complet.

Éjection assistée de l'outil

Utilisez des ressorts, des glissières à rampe ou des leviers pour soulever la pièce de la surface de fixation. En plaçant des ressorts dans la fixation, lorsque la force de serrage est supprimée, la pièce est soulevée et éloignée de la surface de la fixation, ce qui permet à l'opérateur d'accéder plus facilement à la pièce pour la retirer. La même chose peut être obtenue avec un curseur ou un levier mobile, mais avec une étape supplémentaire requise par l'opérateur. Le choix de la meilleure solution dépend de l'application, de la configuration de l'outillage et des exigences en matière de temps de cycle.

Remplacement à la demande des composants d'usure

Même dans des conditions d'utilisation normales, les fixations, les outils d'assemblage et les gabarits sont souvent cassés ou usés au point de ne plus être efficaces. En créant des gabarits et des fixations par impression 3D, une installation prend le contrôle de sa propre production et acquiert la capacité de remplacer les outils sur place en fonction des besoins, plutôt que de compter sur des fournisseurs externes avec des quantités de commande minimales. Le remplacement des appareils usés par des équipements internes permet de raccourcir la chaîne d'approvisionnement et de réduire les risques de temps d'arrêt.

Post-traitement d'outils imprimés en 3D pour améliorer les propriétés des matériaux

Les matériaux SLS peuvent aller encore plus loin en termes de performances et d'apparence lorsqu'ils sont associés à des méthodes de post-traitement avancées. Lisez notre guide SLS pour découvrir comment post-traiter des pièces imprimées en 3D par SLS et des méthodes avancées pour les sabler, les lisser, les revêtir, les colorer et bien plus. Des méthodes de post-traitement et de finition telles que la galvanoplastie ou le revêtement peuvent également être appliquées aux pièces SLA afin d'en améliorer la résistance et la durabilité.

Études de cas

Cette section présente différents cas d'aides à la fabrication développés par les utilisateurs d'imprimantes 3D SLA et SLS de Formlabs pour chaque étape du processus de fabrication, des tests de validation à l'inspection.

Tests de validation

Les gabarits et fixations de test imprimés en 3D peuvent contribuer au processus de validation, avant même la mise en production. La validation est le processus qui consiste à déterminer si le matériel est conforme aux exigences qui lui ont été fixées et s'il est prêt pour la production. L'objectif des étapes de validation est de s'assurer que le produit peut être fabriqué de manière uniforme et en grande quantité. Il s'agit d'un ensemble complet de tests effectués à la dernière étape du développement d'un produit sur des prototypes et des pièces de pré-production.

Les méthodes d'essai comprennent les essais en chambre climatique, les cycles thermiques, les vibrations, les décharges électrostatiques, la biocompatibilité, la résistance chimique, les certifications telles que FDA, FCC, UL, CE, EC et RoHS, le vieillissement, les radiations, l'aspect cosmétique, l'usure et les essais de chute, entre autres. L'impression 3D à la demande d'outils de test permet aux fabricants d'accélérer la procédure de test et d'itérer rapidement sur les prototypes et les pièces de préproduction.

Fixations de test

Société : Dorman Products

Dorman Products est une société centenaire de fabrication de pièces détachées automobiles. Son équipe s'est tournée vers l'impression 3D SLA et SLS pour accélérer les délais de production et améliorer la qualité. Ici, des fixations de test imprimées en 3D SLA dans la résine Tough 2000 Resin sont conçues pour reproduire les conditions auxquelles les pièces détachées seront confrontées dans un environnement automobile. Grâce à l'impression 3D, ces tests ne nécessitent pas de voiture à l'échelle réelle pour s'assurer de la fonctionnalité et de la qualité des pièces de Dorman.

Fixation de simulation de géométrie d'emboîtement de radiateur

Société : Dorman Products

Cette fixation de test personnalisée est faite pour simuler la géométrie d'emboîtement pour le même essai de pressurisation. En disposant d'une telle fixation de test imprimée en 3D, il n'est plus nécessaire d'utiliser un radiateur grandeur nature pour effectuer le test. Avant les fixations de test imprimées en 3D, pour tester correctement un composant, l'équipe de Dorman devait créer la fixation exacte à laquelle les pièces seraient confrontées dans le monde réel, souvent en utilisant des pièces automobiles à l'échelle.

Cavités de maintien

Société : Eaton

Auparavant usinées en Delrin, ces cavités de test maintiennt les varistances (MOV) pendant la phase des tests électriques, au cours de laquelle une tension est envoyée à travers les pièces pour garantir leur performance lorsqu'elles sont assemblées en parafoudres complets. Elles sont nécessaires en quantités importantes et pour des MOV de différentes dimensions, qui sont identifiées par de petits inserts de TPU coloré en dépôt de fil fondu dans les cavités de test.

Support de paramétrage de soudage

Société : Brose North America

Les robots de soudage de Brose NA doivent changer de programme plusieurs fois par jour entre différentes lignes de produits. Chaque fois que le robot passe à une nouvelle ligne de produits, l'équipe de soudage doit reprogrammer ses paramètres. Les supports de paramétrage imprimés en 3D offrent une solution rapide et peu coûteuse. Ce support de paramétrage imprimé en 3D SLA a été imprimé en trois heures sur la Form 4L dans la résine Tough 2000 Resin.

Fabrication

La fabrication est le processus qui consiste à façonner des matières premières pour en faire un objet. Les techniques de fabrication comprennent le formage, le moulage, le coulage, l'usinage ou le soudage. Elles nécessitent généralement des machines spécifiques et coûteuses, telles qu'une fraiseuse à commande numérique par ordinateur (CNC), de l'outillage et une main-d'œuvre qualifiée. L'optimisation du rendement de ces machines est fondamentale pour récupérer les coûts de production et augmenter le retour sur investissement (ROI). Grâce à l'impression 3D en interne, les fabricants peuvent produire à faible coût des gabarits, des fixations, des mors souples, des goupilles d'alignement et d'autres aides adaptées à leur approche de fabrication et à leur flux de travail spécifiques.

Piston à ressort

Société : Eaton

Ici, de grosses machines de compression transforment de la poudre brute en une varistance à oxyde métallique (MOV) cylindrique, puis un extracteur entre en action, saisit la pièce et la ramène sur un tapis roulant. Le piston à ressort permet de prérégler la hauteur de l'extracteur pour des MOV de différentes dimensions.Auparavant usinés en nylon dans un assemblage en plusieurs parties avec des vis, ces grattoirs sont maintenant imprimés en 3D par SLS en une seule partie, avec leurs symboles d'identification gravés dans le fichier. Ces nouvelles pièces facilitent et accélèrent le changement de programme pour les opérateurs.

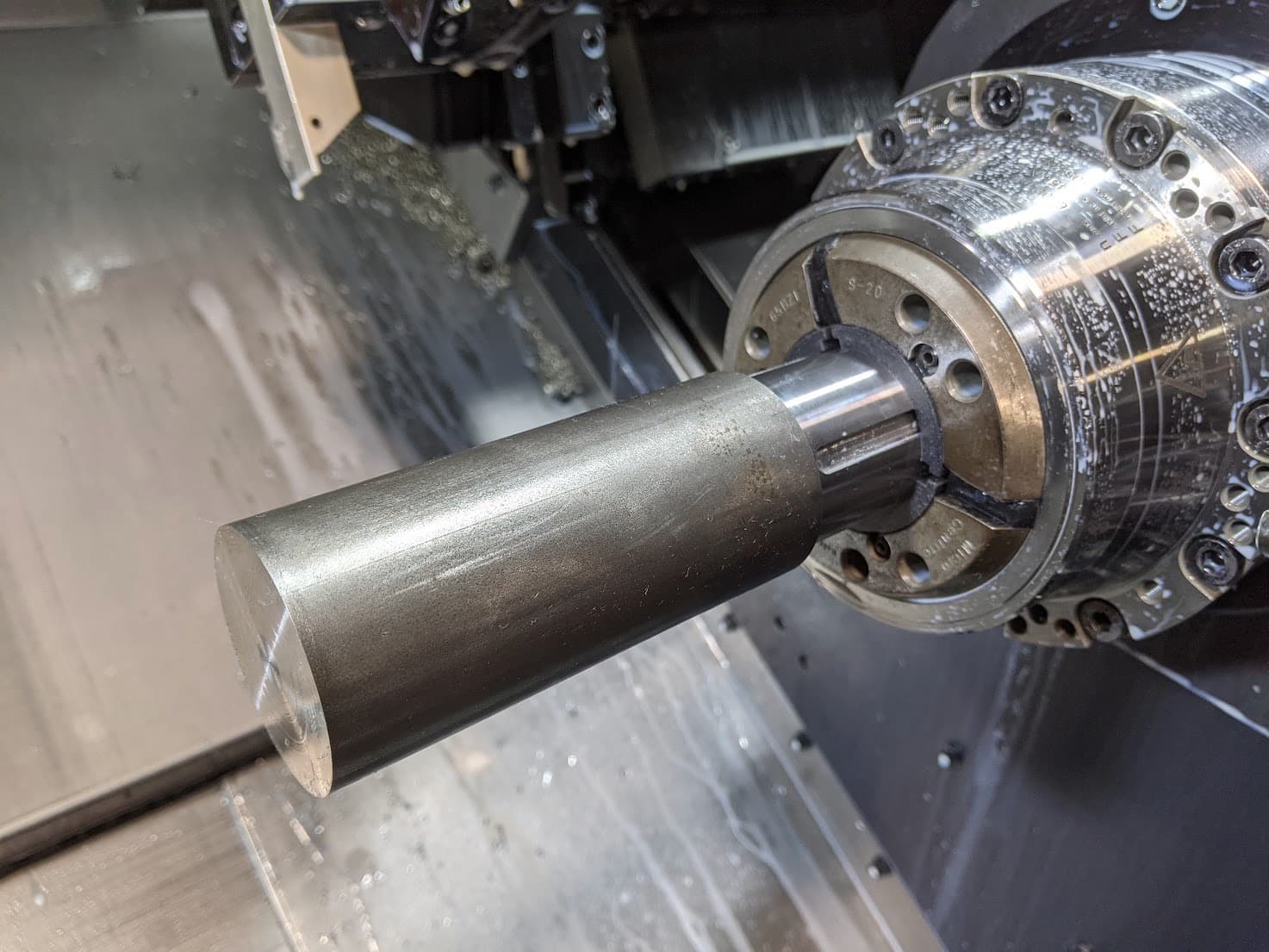

Tampons de pince de serrage

Société : The Factory Amsterdam (TFA)

TFA exécute régulièrement des commandes de production de pièces métalliques usinées en quantités comprises entre 1 000 et 10 000 unités. La machine de tournage numérique commandée par ordinateur doit être adaptée à chaque nouveau type de produit. Au lieu d'acheter les tampons de pince de serrage sur mesure nécessaires au réglage de la machine de tournage numérique, la société les imprime en 3D par SLS. Alors que les tampons coûtent généralement quelques centaines de dollars à l'achat, TFA peut imprimer en 3D sur la série Fuse autant de lots que nécessaire, à la demande, pour seulement 7 dollars l'unité.

Mélangeur de rechange

Société : Productive Plastics

Lorsque le mélangeur d'une thermoformeuse s'est cassé, cette pièce de rechange a pu être imprimée en 3D par SLS du jour au lendemain, sur la série Fuse et avec la poudre Nylon 12 Powder. Elle a fonctionné immédiatement, permettant de remettre la thermoformeuse en marche. La pièce de rechange a parfaitement fonctionné pendant six semaines, jusqu'à l'arrivée d'une pièce de rechange OEM. La pièce de rechange sur demande a contribué à éviter à la société une perte d'environ 30 000 dollars due à l'arrêt de l'appareil.

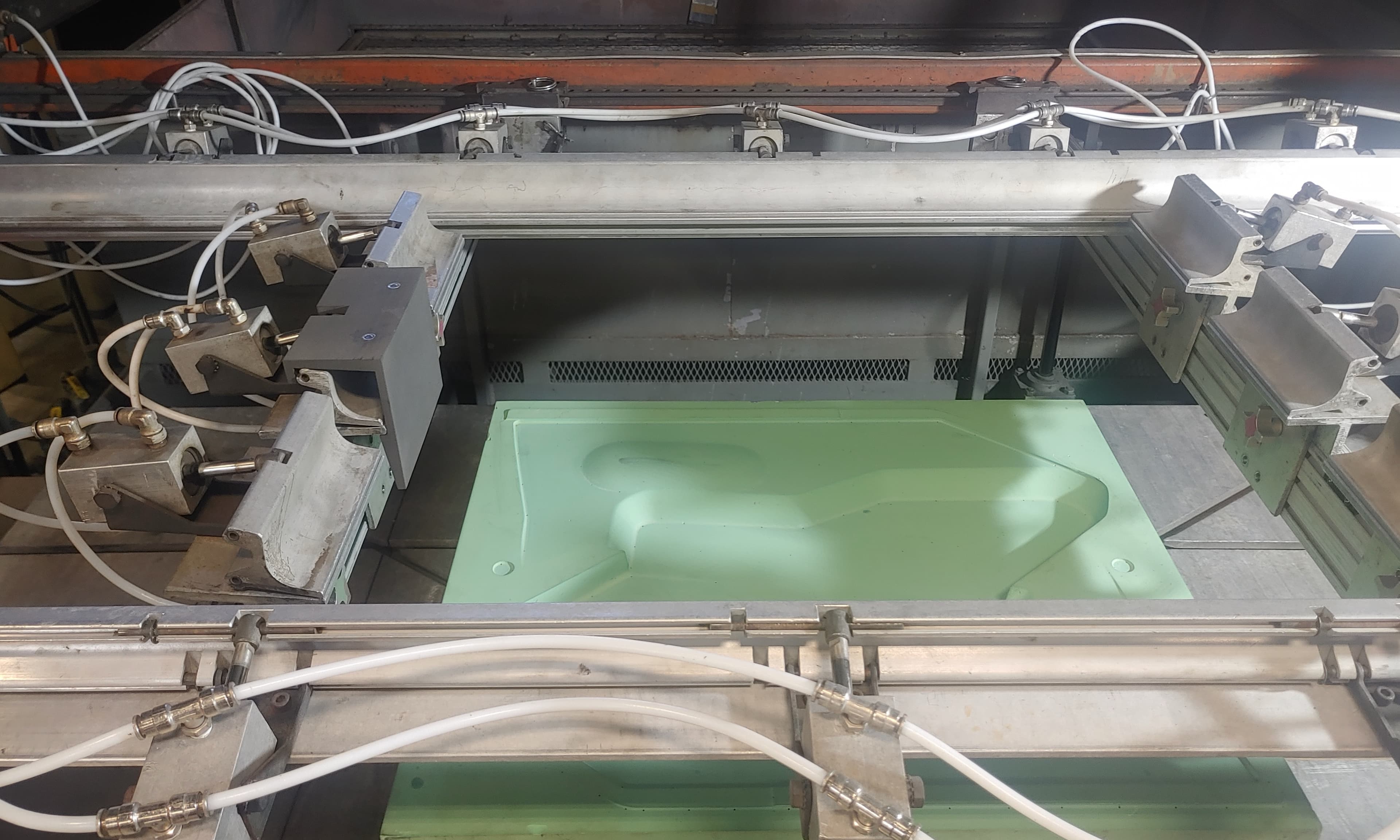

Dispositifs de serrage personnalisés

Société : Productive Plastics

Productive Plastics imprime également en 3D par SLS ces dispositifs de serrage sur mesure (pièce grise, au milieu à gauche) pour ses thermoformeuses. En personnalisant les machines avec ces dispositifs, la société optimise la consommation du matériau : cela lui permet d'utiliser des feuilles plus petites et d'éviter les déchets. Les dispostifs de serrage imprimés en 3D ont subi 200 cycles à 93 °C, et l'équipe estime qu'ils pourraient en subir des milliers d'autres. Bien que l'outil imprimé en 3D soit en contact direct avec la feuille et le moule, aucune marque de détérioration due à la chaleur n'a été observée.

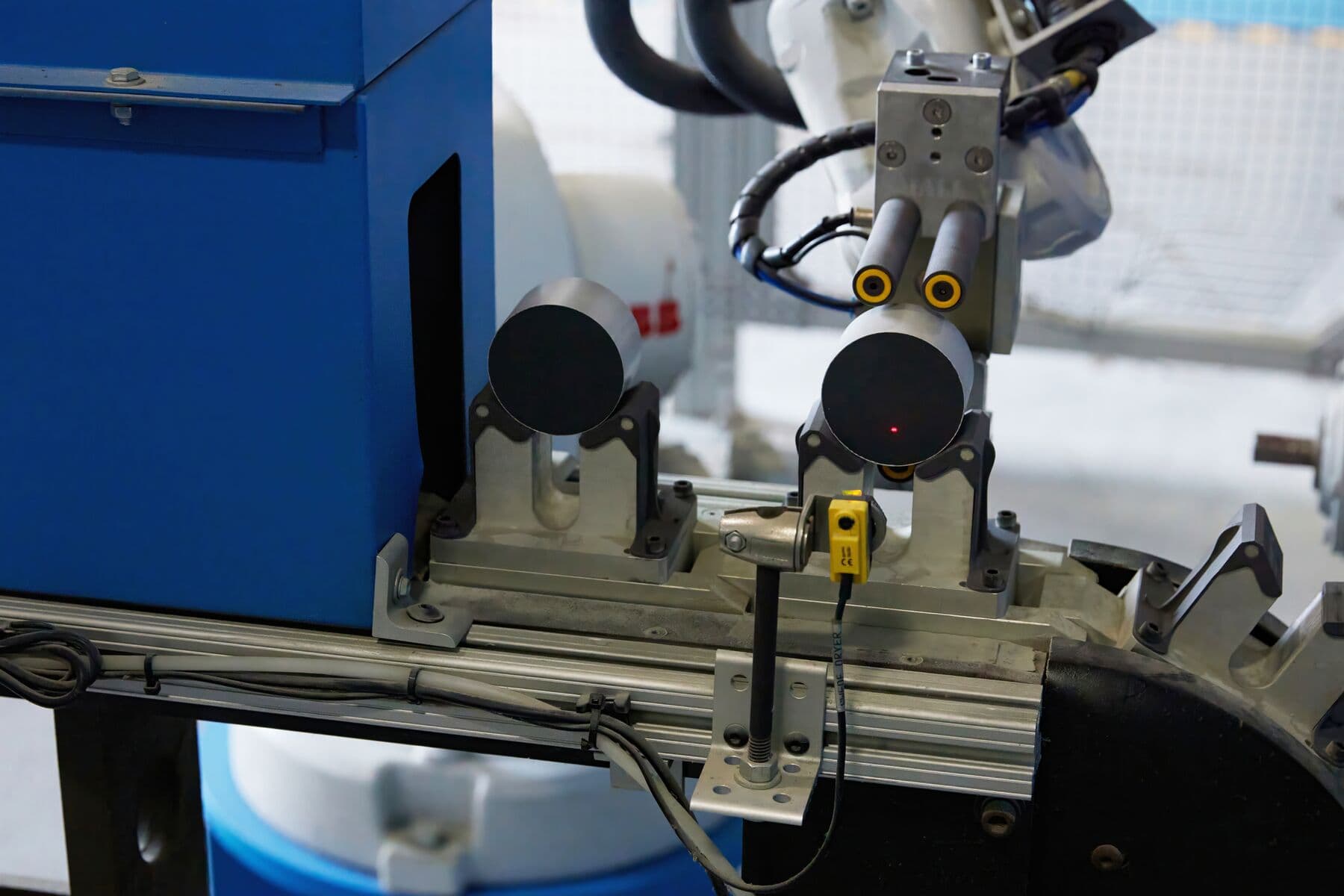

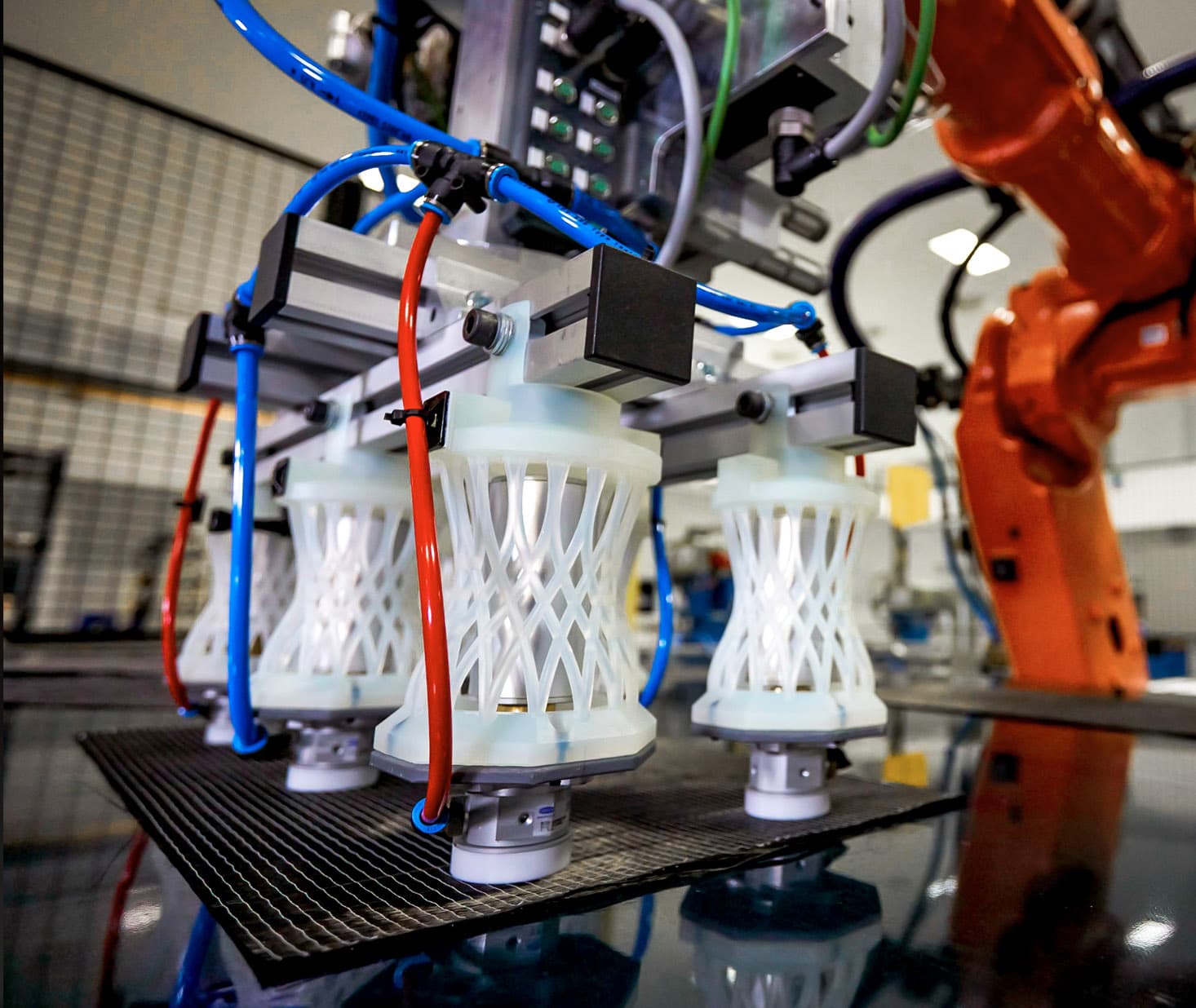

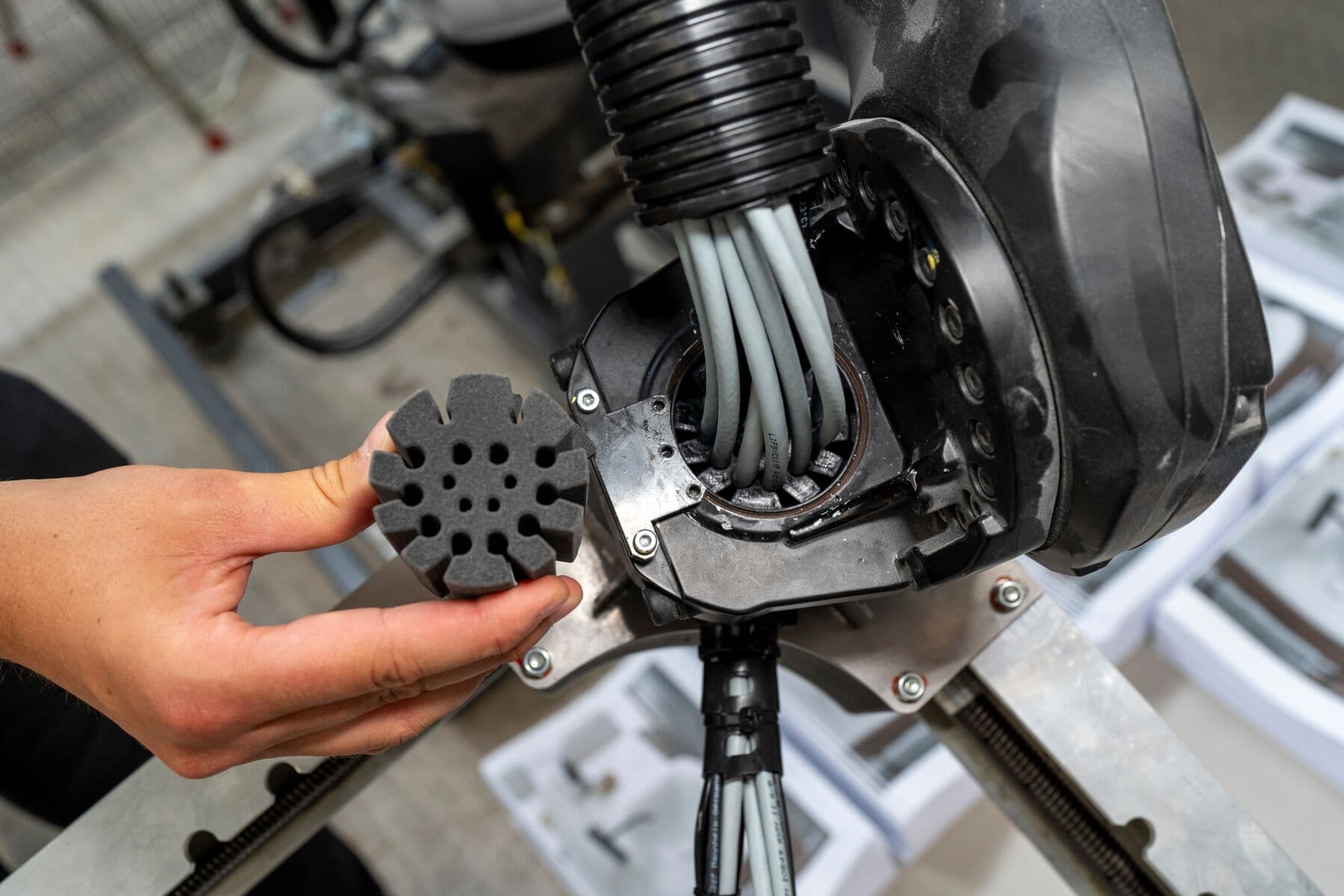

Préhenseurs robotiques

Société : AMRC

Chez AMRC, un établissement de recherche de pointe en production industrielle, ces préhenseurs de robot ont été produits sur des imprimantes 3D SLA de la série Form. Des chercheurs en matériaux composites ont mis au point et imprimé des supports très complexes pour remplacer les pinces à air comprimé usées d'un robot. La conception en treillis et la souplesse de la résine SLA assurent l'élasticité nécessaire pour prélever et poser avec précision des pièces en fibre de carbone.

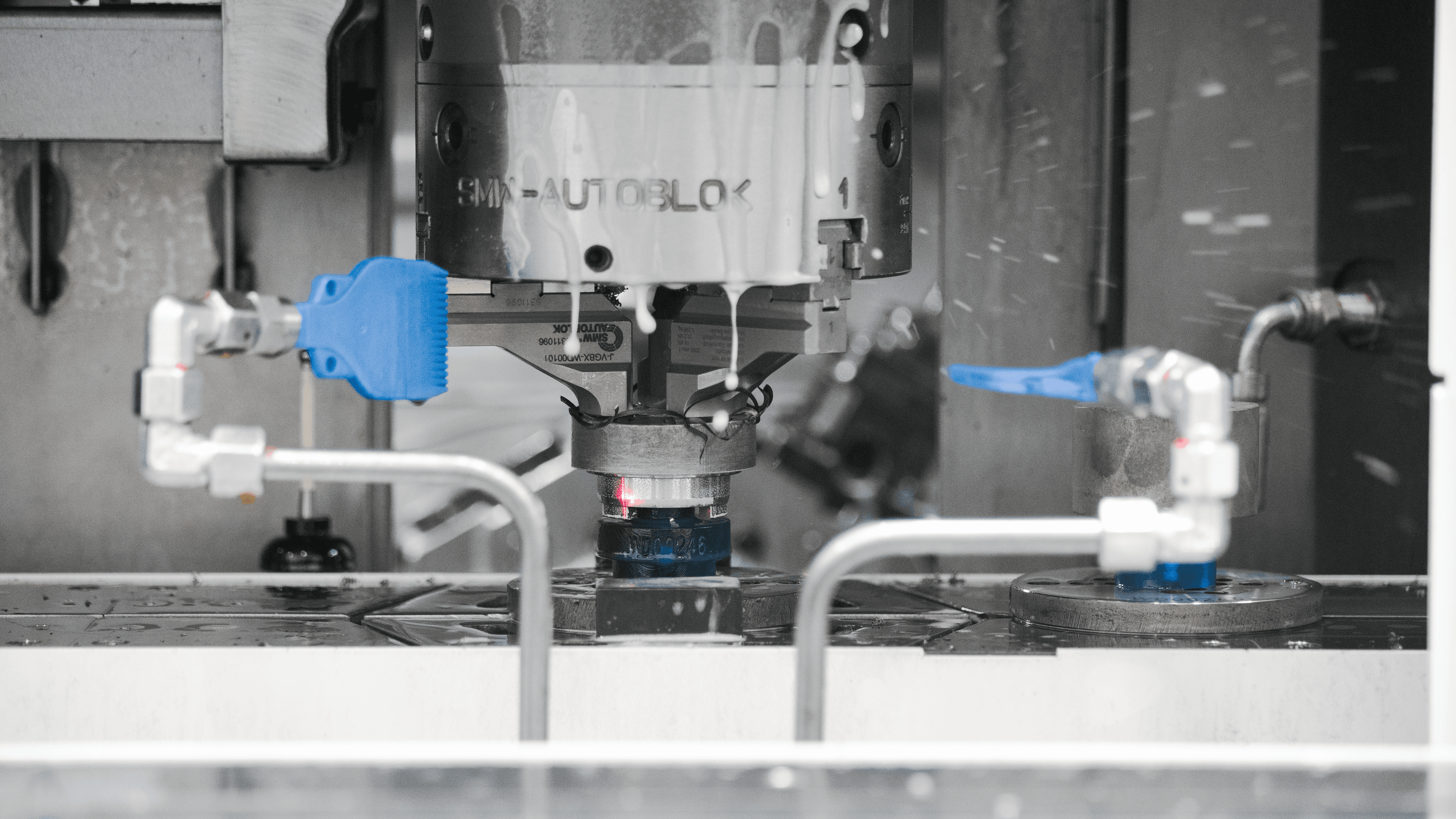

Gabarits de tournage

Société : Pankl Racing Systems

Pankl fabrique des assemblages de boîtes de vitesses pour motocycles en procédant à plusieurs étapes d'usinage de l'acier à l'aide de tours automatiques. Chaque étape du tournage dans les tours automatiques nécessite des gabarits personnalisés. Le délai de sous-traitance des gabarits était de six semaines. En les imprimant en 3D en interne avec les imprimantes SLA de Formlabs, la société a réduit la durée de production de 90 % et les coûts de 90 %, ce qui lui a permis de réaliser 150 000 € d'économies.

Dispositifs de déplacement de produits

Société : Eaton

Les dispositifs de centrage d'Eaton déplacent les produits entre les stations de fabrication. Ils sont constitués d'une base principale qui reste la même, avec des pièces supérieures interchangeables imprimées en 3D par SLS qui ont été redessinées et optimisées dans un souci de consommation du matériau, de résistance et d'efficacité de l'impression. Auparavant usinées en aluminium et en Delrin, les nouvelles pièces sont beaucoup moins chères, plus faciles à remplacer et peuvent être fabriquées sur demande.

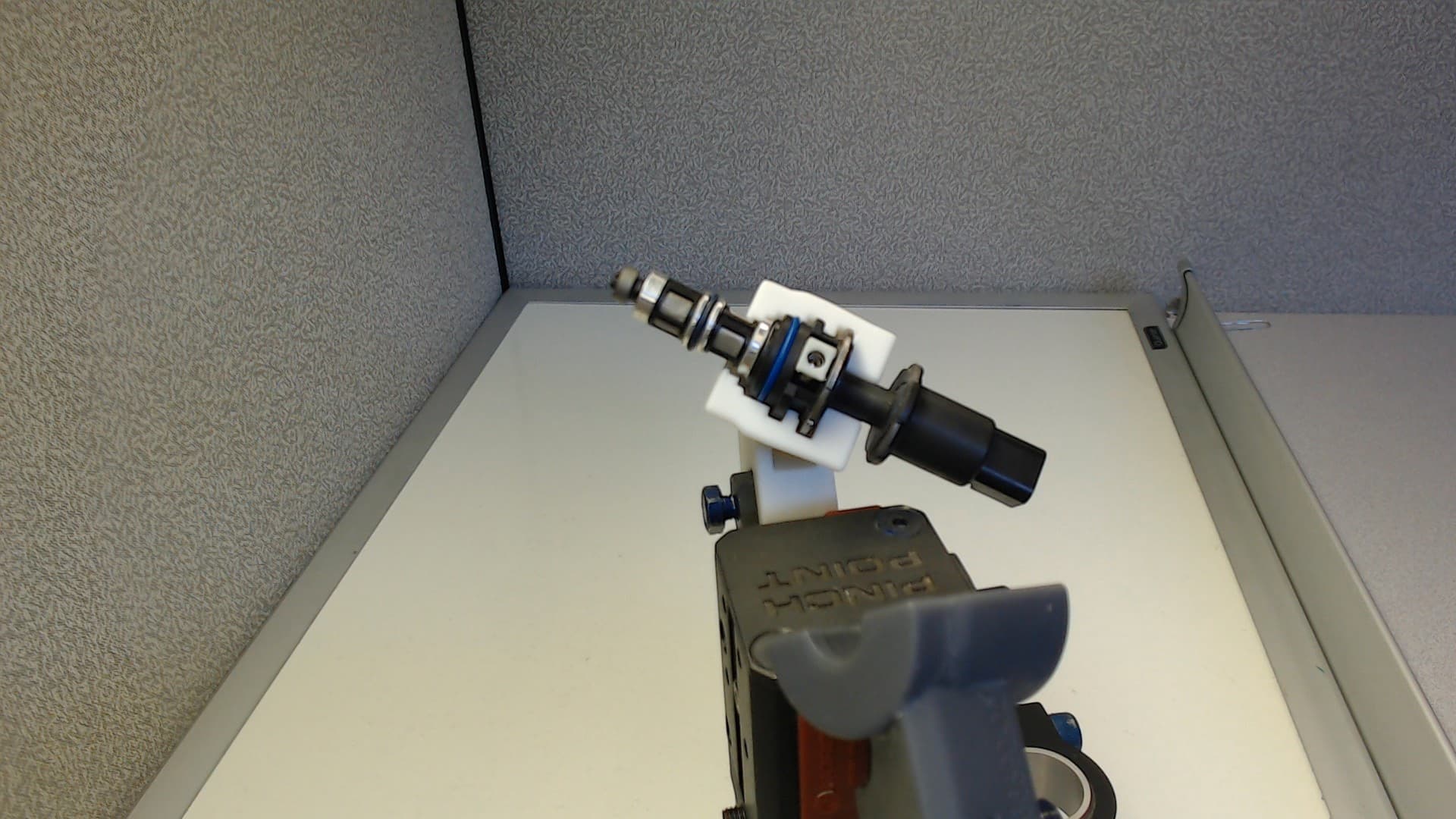

Préhenseurs pour injecteurs de carburant

Société : STS Technical Group

Le fournisseur de services d'ingénierie STS Technical Group remplace les préhenseurs génériques des robots par des préhenseurs imprimés en 3D pour déplacer et positionner les injecteurs de carburant dans un environnement de production industrielle. En remplaçant les préhenseurs usinés en acier par des préhenseurs en polymère imprimés en 3D, les équipes ont réduit le risque de marquer la surface des pièces plus souples. En outre, le fait de passer d'une forme générique en V à une géométrie adaptée à l'injecteur de carburant a permis d'améliorer l'adhérence de contact pour plus de précision et de fiabilité, et de réduire la pression nécessaire au cours du processus.

Assemblage

L'assemblage est le processus de fabrication au cours duquel des composants individuels sont assemblés pour former un produit final. Sur une chaîne de montage, les pièces sont combinées dans l'ordre pour former un produit semi-fini, en passant d'un poste de travail à l'autre. Les lignes sont soit automatisées, soit manuelles, soit une combinaison des deux. Elles sont mises en place dans l'atelier et impliquent de nombreuses étapes, un équipement important et de la main-d'œuvre. L'optimisation de l'efficacité des lignes d'assemblage est essentielle pour réduire les temps de cycle et donc les coûts de production. Imprimer en 3D des outils d'assemblage peut favoriser l'amélioration continue en interne, également appelée Kaizen, afin d'optimiser votre atelier et d'accroître votre agilité opérationnelle :

- Pour de nombreux produits, l'assemblage est l'étape de la production qui nécessite le plus de main-d'œuvre. Le remplacement d'outils métalliques encombrants par des gabarits d'assemblage imprimés en 3D légers, ergonomiques et précis accroît la sécurité des opérateurs et l'efficacité du flux de travail.

- L'impression 3D permet aux fabricants de créer des outils complexes, spécifiques à une pièce, qui correspondent à la multiplicité des UGS. Elle permet de passer d'un inventaire physique à un inventaire numérique et de fournir une solution sur mesure pour chaque produit unique.

Guides d'assemblage

Société : Productive Plastics

Lors de l'assemblage des pièces thermoformées, Productive Plastics avait l'habitude de renoncer aux guides et de mesurer à vue de nez ou d'utiliser des blocs de bois collés les uns aux autres puis usinés aux bonnes dimensions. Les deux méthodes étaient fastidieuses, lentes et entraînaient des erreurs qu'il fallait corriger. Aujourd'hui, les équipes ont imprimé en 3D sur la série Fuse des gabarits de localisation personnalisés en Nylon 12 Powder, qui aident à fixer rapidement les blocs au bon endroit. Ces outils garantissent que la pièce est installée avec précision et que l'opération est répétée tout au long des cycles d'assemblage.

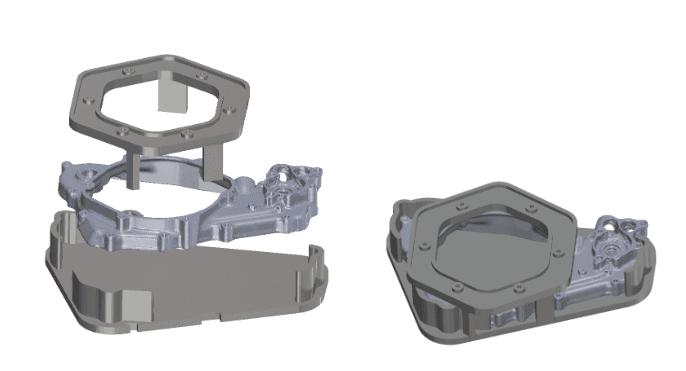

Gabarit d'assemblage

Société : Eaton

Ce gabarit d'assemblage imprimé en 3D par SLS contient un déchargeur de foudre sous son capot, à placer dans les empilages qui constitueront à terme les parafoudres. Auparavant, le gabarit était un assemblage de plusieurs pièces usinées en Delrin et en aluminium, coûteux et difficile à obtenir rapidement en cas d'usure. Aujourd'hui, les opérateurs peuvent demander un nouveau dispositif imprimé sur la série Fuse et l'obtenir le lendemain.

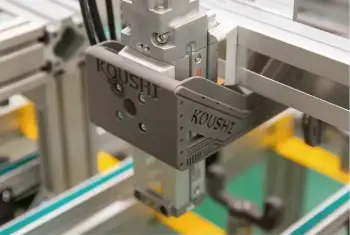

Outillage en bout de bras

Société : Koushi Kagaku Kogyo

Les machines d'assemblage automatisées de Koushi Kagaku Kogyo utilisent de nombreuses pièces imprimées avec la Fuse 1, notamment des élévateurs et des pinces. Les pièces en Nylon 12 Powder haute résistance peuvent être facilement boulonnées ou usinées, de sorte que les pièces imprimées en 3D par SLS peuvent être fixées facilement aux différentes parties du système d'assemblage.

Outillage en bout de bras

Société : Eaton

Cet outillage robotique en bout de bras (EOAT) prélève les MOV sur un tapis roulant et les pose sur un autre au moment de leur entrée dans la station de métallisation. L'EOAT peut s'user, et la réimpression en masse sur la série Fuse est alors la méthode de remplacement la plus simple et la moins coûteuse.

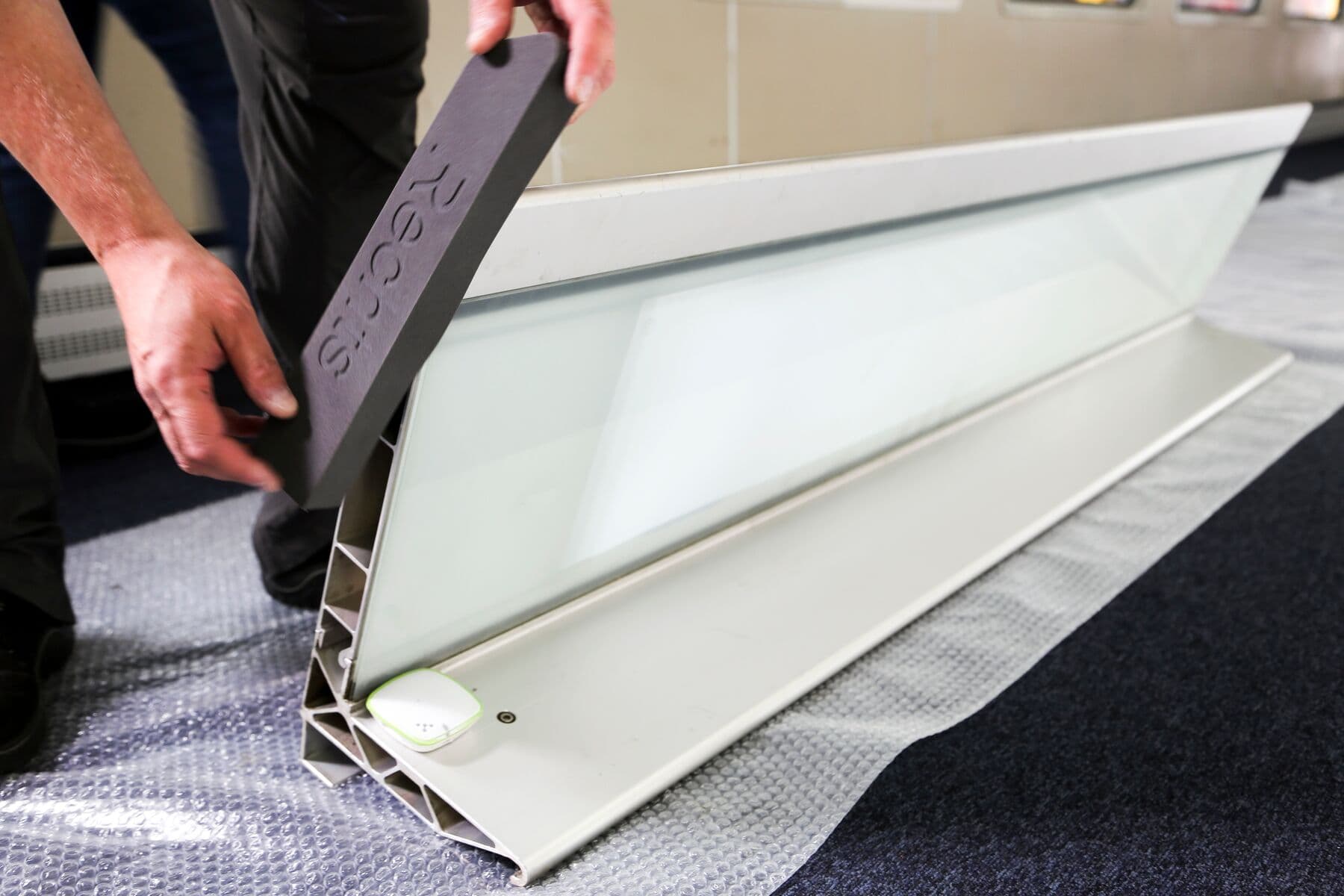

Protections anti-rayures

Société : Deutsche Bahn

Lors du démontage, de la restauration et du remontage des porte-bagages des wagons de la Deutsche Bahn, les parois des wagons sont souvent rayées par les bords des étagères. Ces protections anti-rayures imprimées en 3D par SLS sont assez souples et leur surface ne raye pas, car elles sont imprimées en TPU 90A Powder ; elles protègent les parois contre les rayures et sont faciles à installer et à retirer sur les étagères elles-mêmes.

Guide-câbles

Société : Heidelberg

Ce guide-câbles flexible fait partie de l'assemblage robotique personnalisé de Heidelberg. Le guide-câbles est imprimé en 3D par SLS sur la série Fuse avec la poudre TPU 90A Powder. Sa géométrie complexe et organique offre une solution durable à long terme pour protéger les câbles de l'usure.

Joints de rechange

Société : Heidelberg

Chez Heidelberg également, ces pièces de rechange imprimées en 3D par SLS (en Nylon 12 Powder) sont assemblées avec des roulements et des composants métalliques antifriction. Les articulations maintiennent des rouleaux métalliques qui tournent à grande vitesse et pèsent jusqu'à 13 kg chacun. Le nylon imprimé en 3D par SLS peut remplacer l'aluminium et l'acier usinés dans ces applications.

Finition

La finition est un large éventail de techniques mises en œuvre après la fabrication pour ajouter des propriétés supplémentaires au produit fini. Elles sont utilisées pour améliorer l'apparence, modifier les caractéristiques chimiques et électriques ou la dureté, intégrer ou supprimer des éléments et des défauts, etc. Les méthodes de finition habituelles sont le sablage, le revêtement, la teinture, la peinture, la galvanoplastie ou le polissage.

Les outils de finition imprimés en 3D garantissent la précision et la reproductibilité de la procédure, tout en réduisant la main-d'œuvre et les risques d'erreur. Dans de nombreuses techniques de finition telles que le revêtement, la teinture ou la peinture, l'opérateur souhaite protéger certains éléments du produit du traitement appliqué. Cette procédure s'appelle le masquage. Il est traditionnellement réalisé à l'aide de ruban adhésif, de bouchons, de revêtements, de masters, de découpe de vinyle ou de pièces usinées. Les dispositifs de masquage imprimés en 3D peuvent soutenir le ruban adhésif ou simplement le remplacer, avec toute une série de matériaux robustes et flexibles qui préserveront l'intégrité de la pièce.

Grattoir pour anneau de masquage

Société : Eaton

Lors de l'utilisation d'une collerette de masquage, la peinture s'accumule sur cet anneau métallique (masque) et doit être nettoyée pour éviter qu'elle ne se dépose sur les pièces. Un grattoir est utilisé pour empêcher la peinture de s'accumuler. Auparavant usinés en nylon dans un assemblage en plusieurs parties avec des vis, ces grattoirs sont maintenant imprimés en 3D par SLS en une seule partie, avec leurs symboles d'identification gravés dans le fichier. Ces nouvelles pièces facilitent et accélèrent le changement de programme pour les opérateurs.

Préhenseur de bras relevable

Société : Eaton

Le bras relevable prélève les MOV les plus grands, de classe stationnaire, et les déplace tout au long du processus de meulage, en étant exposé aux produits chimiques de refroidissement pendant toute la durée du processus. Pour augmenter l'adhérence, les pièces SLS comportent un insert de TPU imprimé en 3D par FDM (jaune fluo), imprimé en longues bandes et coupé à la dimension voulue. Ces pièces étaient auparavant usinées en Delrin et entourées d'une bande en caoutchouc pour une améliorer l'adhérence.

Pièces de masquage

Société : Productive Plastics

En une seule étape de finition, Productive Plastics peint au pistolet à cuivre les pièces nécessitant un blindage conducteur. Auparavant, les techniciens appliquaient du ruban adhésif sur une surface cuivrée, puis indiquaient manuellement au pochoir l'endroit où le cuivre se terminait. Cette délimitation n'était pas très précise, et les erreurs et les rayures sur le cuivre étaient fréquentes. Cette pièce imprimée en 3D sert de pochoir autour duquel un technicien découpera le reste du ruban adhésif, de sorte que la partie revêtue reste exempte de peinture, tandis que le reste de la surface est peint en noir.

Pochoir de masquage

Société : Deutsche Bahn

Deutsche Bahn, l'une des plus grandes sociétés ferroviaires au monde, réduit les coûts et optimise les opérations de MRO de ses wagons en utilisant des aides à la fabrication imprimées en 3D. Lorsque des wagons ICE 1 sont restaurés, tous les éléments en plastique sont retirés, poncés, remplis et repeints. Grâce à un pochoir imprimé en 3D par SLS, 30 minutes de peinture peuvent être réduites à seulement deux minutes.

Inspection

L'inspection est un aspect essentiel du processus de contrôle de la qualité (CQ) et constitue la dernière étape de fabrication avant la livraison. Il s'agit d'un ensemble de procédures qui garantissent que le produit répond aux exigences spécifiées. Ces procédures comprennent un examen, une mesure ou un test. Les méthodes d'inspection courantes comprennent l'analyse dimensionnelle, où l'on vérifie les tolérances du produit final. Elle est réalisée à l'aide de jauges de mesure ou de moyens de contrôle qui vont d'une simple pièce de matériau pouvant être directement imprimée en 3D à des machines complexes telles qu'une machine à mesurer tridimensionnelle (MMT) nécessitant des dispositifs de maintien.

Les fabricants peuvent tirer parti de la liberté de conception de l'impression 3D pour créer en interne des fixations de contrôle et des jauges personnalisées qui sont adaptées à leurs pièces et à leur procédure de contrôle qualité. Des outils d'inspection complexes et précis peuvent être fabriqués à la demande pour accélérer la production tout en garantissant que le produit répond aux attentes du client.

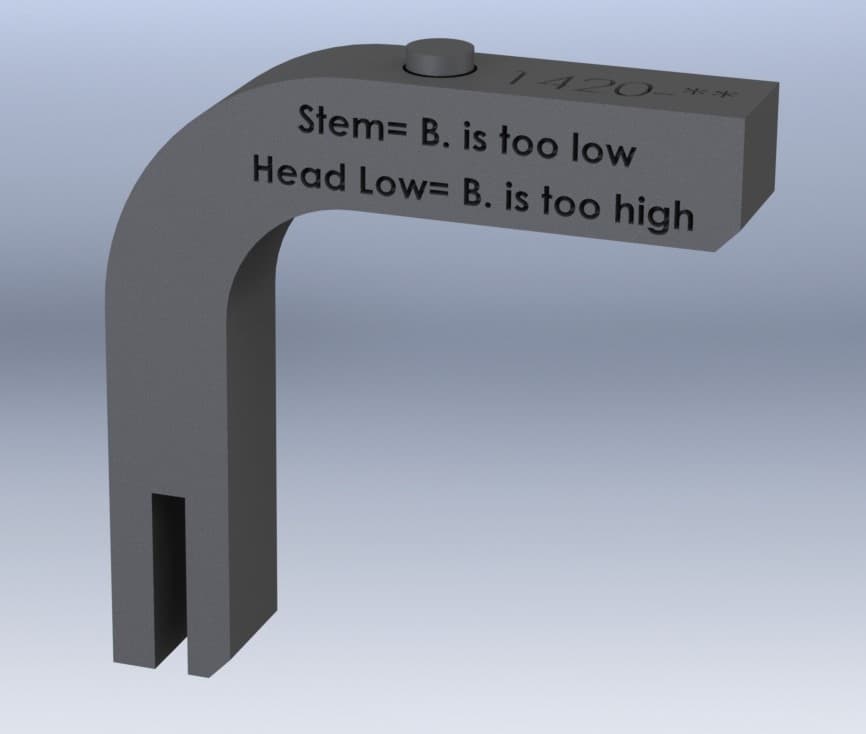

Fixation de contrôle de hauteur

Société : Productive Plastics

Cette fixation de contrôle de Productive Plastics est utilisée pour mesurer les dimensions d'un support métallique. L'équipe a imprimé l'outil en 3D sur la Fuse 1 avec Nylon 12 Powder, en une seule pièce. La partie inférieure de la pièce se trouve dans le coin du support, tandis qu'un insert d'action se déplace de haut en bas pour indiquer si la pièce est conforme ou hors spécifications. Ils ont intégré des inscriptions dans la conception afin que l'opérateur puisse facilement lire si l'insert est trop bas ou trop haut.

Banc d'essai

Société : Sinn Spezialuhren

Le fabricant de montres Sinn Spezialuhren a imprimé en 3D des supports personnalisés pour son système de test, avec Tough 2000 Resin sur une imprimante SLA de Formlabs. Ces supports garantissent un ajustement parfait et sûr de la pièce d'horlogerie lors de l'inspection et des essais fonctionnels.

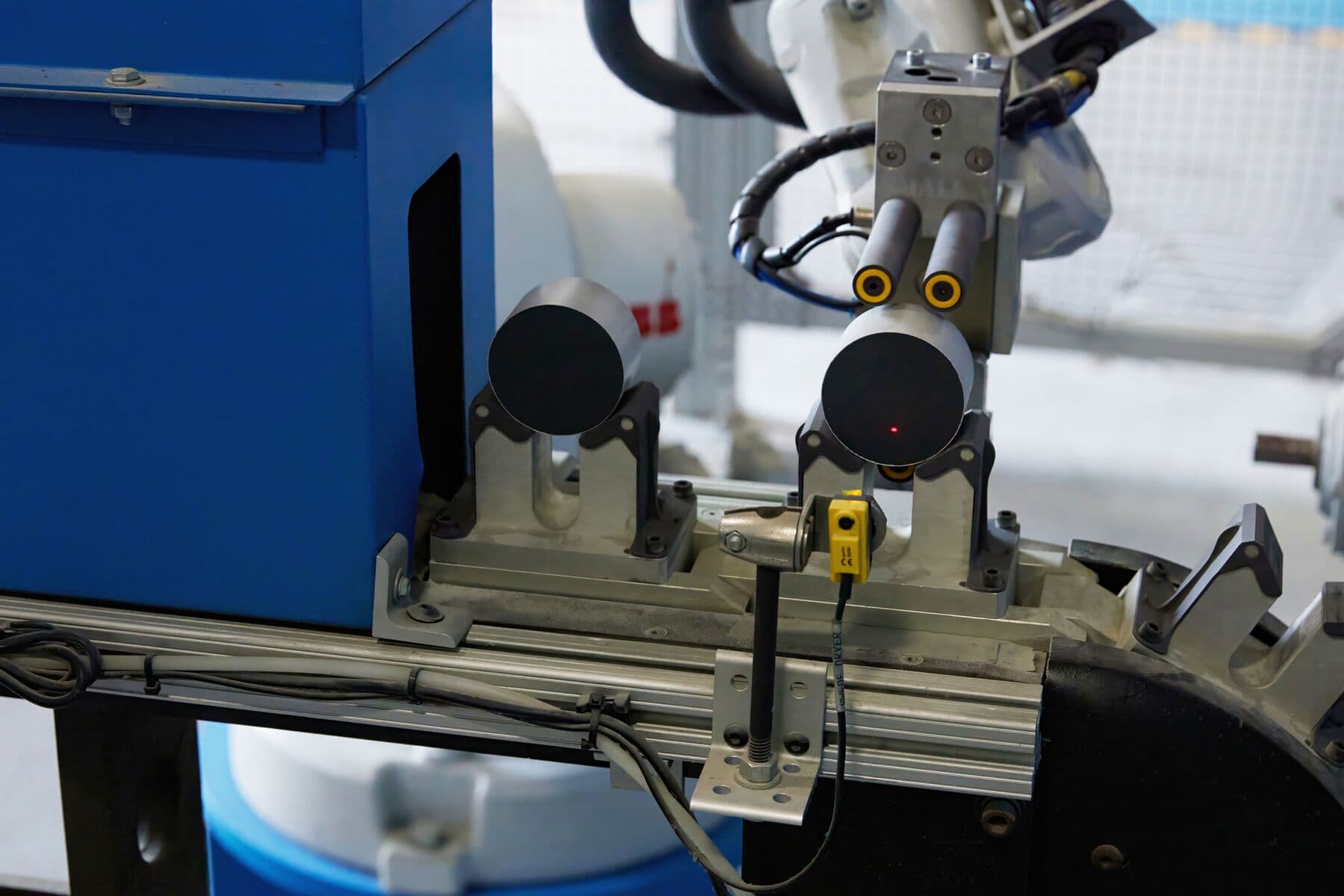

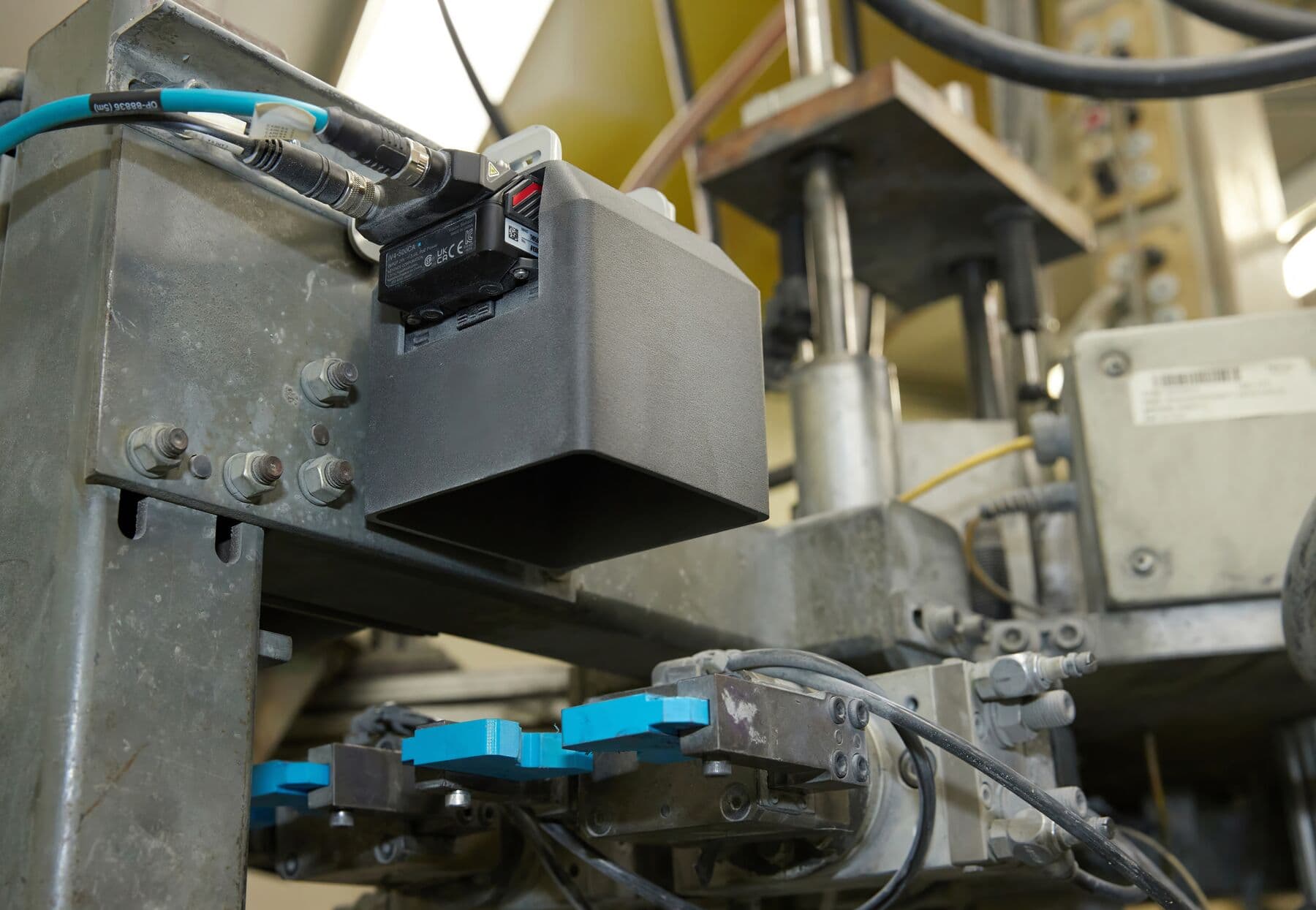

Boîtier de caméra IA

Société : Eaton

Ce boîtier a été conçu par Eaton Olean pour protéger les caméras IA, coûteuses et fragiles, d'une trop forte lumière ambiante, afin qu'elles puissent se concentrer plus facilement sur les MOV qui se trouvent devant elles et dont la qualité est vérifiée.

Support de scanner

Société : Deutsche Bahn

Les employés de la Deutsche Bahn chargés de la gestion des matériaux avaient besoin d'un moyen de fixer les scanners portables, afin de pouvoir les garder à portée sans qu'ils n'occupent continuellement l'une de leurs mains. L'équipe a créé trois supports différents qui peuvent être attachés à un sac, à une ceinture ou à un tableau. Ces supports de scanners portatifs imprimés en 3D par SLS rendent les opérations plus rapides et plus efficaces pour les employés.

Conclusion

Les fabricants modernes doivent en permanence s'adapter à l'évolution des demandes de ses clients et trouver de nouvelles façons de rester efficaces, réactifs et compétitifs. La mise sur le marché d'un produit implique une multiplicité de processus, de machines et de main-d'œuvre qui doivent être optimisés par le biais des chaînes de fabrication. Les aides à la fabrication imprimées en 3D en interne sont utilisées par des entreprises du monde entier pour aider à résoudre des problèmes dans l'atelier en augmentant et en optimisant l'efficacité de la fabrication.

Qu'il s'agisse de dispositifs de serrage, de gabarits d'assemblage, de fixations de contrôle ou de pièces de rechange pour l'outillage robotique, le remplacement des outils métalliques par des aides à la fabrication imprimées en 3D à la demande améliore la vitesse, la qualité et l'efficacité de la production.

Commandez un échantillon gratuit pour voir de près les matériaux d'impression 3D Formlabs et contactez notre spécialiste de l'impression 3D pour trouver la solution adaptée à votre application.