Con la rapida evoluzione delle tecnologie di stampa 3D (compresi hardware, software e materiali) negli ultimi anni, le stampanti 3D sono passate dall'essere una novità di nicchia al diventare parte integrante dei workflow di design, ingegneria e produzione in ogni settore.

La modellazione a deposizione fusa (FDM), la stereolitografia (SLA) e la sinterizzazione laser selettiva (SLS) sono i tre tipi di stampa 3D più diffusi sul mercato. La forte accelerazione dell'innovazione nell'ultimo decennio ha reso queste tre tecnologie accessibili a molte aziende, eppure scegliere quella più adatta può essere difficile.

In questa guida all'acquisto dettagliata, esamineremo più da vicino le stampanti 3D FDM, SLA e SLS (note anche come a filamento, a resina e a polvere) e le metteremo a confronto in termini di qualità di stampa, materiali, applicazioni, workflow, velocità, costi e molto altro, per aiutarti a decidere quale tecnica è ideale per la tua azienda.

Prenota una consulenza gratuita

Richiedi ai nostri esperti di stampa 3D una consulenza personalizzata per trovare la giusta soluzione per la tua attività, ottenere analisi sul ritorno d'investimento, ricevere stampe di prova e molto altro.

Che cos'è la stampa 3D FDM?

La modellazione a deposizione fusa (FDM), nota anche come fabbricazione a fusione di filamento (FFF) o stampa 3D a filamento, è la forma di stampa 3D più diffusa tra i consumatori e la più riconoscibile dalle persone non addette ai lavori, che spesso associano il concetto generale di stampa 3D a questo metodo di creazione, simile a una pistola per colla a caldo.

Le stampanti 3D FDM rappresentano per molte persone il primo contatto con la tecnologia di stampa 3D e sono inoltre le più comuni utilizzate nelle scuole primarie e secondarie e persino negli spazi di creazione universitari. Le aziende che si occupano di design, ingegneria e produzione le scelgono soprattutto per la realizzazione rapida di modelli Proof-of-Concept, utilizzati dai team di design per eseguire valutazioni preliminari prima di passare alla creazione di prototipi più funzionali.

Le stampanti 3D FDM sono disponibili in un'ampia gamma di dimensioni e prezzi. Grazie alla semplicità della tecnologia di stampa e del workflow, la stampa 3D FDM può rappresentare un'opzione interessante e poco impegnativa per chi vuole iniziare a stampare in 3D. Tuttavia, queste macchine spesso offrono semplicità ed economicità a discapito di qualità e prestazioni delle parti. Per chi cerca prestazioni funzionali, ermeticità, isotropia o superfici lisce, le stampanti 3D SLA e SLS sono alternative di gran lunga superiori.

Che cos'è la stampa 3D SLA?

La stereolitografia (SLA), inventata negli anni '80, è stata la prima tecnologia di stampa 3D al mondo. Ciononostante, rispetto alla stampa 3D FDM, la SLA ha impiegato più tempo per raggiungere un'adozione e una conoscenza su larga scala, a causa dei prezzi tipicamente più elevati e di un processo di stampa leggermente più complesso.

La stereolitografia, o stampa 3D a resina, è un processo in cui una fonte luminosa polimerizza la resina liquida uno strato dopo l'altro. Questa fonte luminosa era originariamente un laser, ma più recentemente è stata sostituita da un proiettore di luce digitale nelle stampanti 3D DLP o da diodi a emissione luminosa (LED) nelle stampanti 3D MSLA o LCD. In sostanza, tutte le odierne stampanti 3D a resina sono stampanti 3D stereolitografiche, anche se il termine viene più comunemente associato alle stampanti 3D che polimerizzano la resina con un laser.

Le stampanti 3D SLA producono parti con finiture superficiali più lisce, tolleranze più ridotte e una maggiore accuratezza dimensionale rispetto ad altre tecnologie di stampa 3D. Inoltre, sono ideali sia per la prototipazione funzionale, perché in grado di riprodurre fedelmente l'aspetto e le prestazioni delle parti realizzate con stampaggio a iniezione, sia per la creazione di prodotti e strumenti per utilizzo finale, grazie all'eccellente finitura superficiale e all'ampia gamma di proprietà dei materiali.

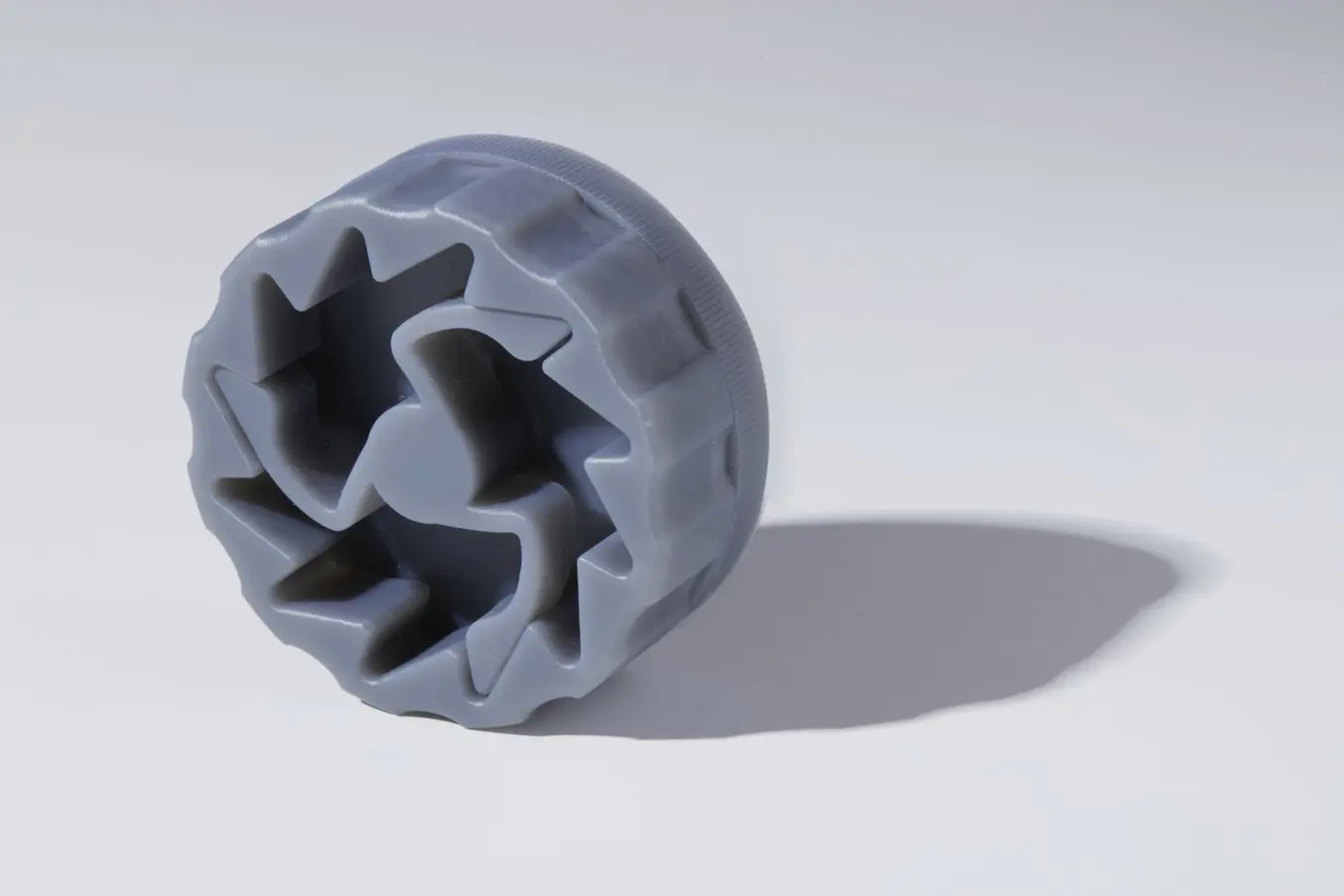

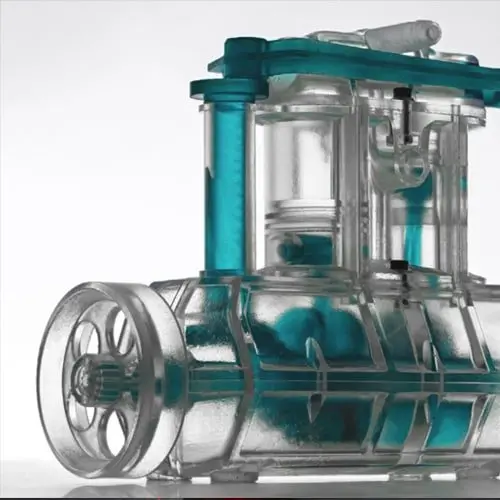

Tra i maggiori vantaggi della tecnologia SLA vi è l'ampia gamma di materiali disponibili e di applicazioni possibili. Questa cuffia della frizione è stata stampata su una stampante 3D MSLA Form 4 di Formlabs con la Silicone 40A Resin.

Le parti stampate in stereolitografia hanno superfici lisce, tolleranze molto ridotte e un'accuratezza dimensionale superiore, caratteristiche che rendono questa tecnologia ideale per le applicazioni più complesse, come i modelli di protesi nel settore dell'odontoiatria.

I materiali SLA hanno formulazioni uniche, a differenza delle termoplastiche standard usate nella stampa 3D SLS e FDM. Uno dei principali vantaggi della SLA risiede nella versatilità dei materiali: le aziende produttrici hanno creato formulazioni innovative di resine fotopolimeriche per la stereolitografia con innumerevoli proprietà ottiche, meccaniche e termiche in grado di imitare quelle delle termoplastiche standard, ingegneristiche e industriali. Altre sono invece state create per applicazioni specifiche che richiedono caratteristiche particolari come il ritardo di fiamma, la dissipazione dell'elettricità statica o la biocompatibilità. Questa ampia gamma di proprietà, combinata con l'accuratezza e la finitura superficiale delle parti stampate in stereolitografia, consente applicazioni in tutti i settori, tra cui quelli aerospaziale, automobilistico, della produzione di beni di consumo, sanitario, odontoiatrico e molti altri.

Introduzione alla stampa 3D stereolitografica (SLA)

Cerchi una stampante 3D in grado di produrre velocemente modelli 3D ad alta risoluzione? Scarica il nostro whitepaper per scoprire come funziona la stampa 3D SLA e perché è il processo più diffuso per creare parti incredibilmente dettagliate con un'accuratezza dimensionale elevata e una finitura superficiale superiore.

Richiedi un campione gratuito

Guarda e tocca con mano la qualità di Formlabs. Saremo lieti di inviare presso la tua azienda un campione gratuito realizzato con la stampa 3D SLA.

Che cos'è la stampa 3D SLS?

La sinterizzazione laser selettiva (SLS) è la tecnologia di produzione additiva più comune per le applicazioni industriali, scelta dai team di ingegneria e dalle aziende produttrici di diversi settori perché permette di realizzare parti resistenti e funzionali.

Le stampanti 3D SLS utilizzano un laser ad alta potenza per fondere piccole particelle di polvere di polimeri. La polvere non fusa sostiene le parti durante il processo di stampa ed elimina la necessità di strutture di supporto dedicate. Questo rende la stampa 3D SLS ideale per geometrie complesse, tra cui dettagli interni, sottosquadri, pareti sottili e dettagli in negativo, nonché per applicazioni di produzione a volumi più elevati. Il letto di stampa autoportante consente di "nidificare" le parti, in modo che i clienti possano riempire completamente la camera di stampa e raggiungere i volumi di produzione richiesti anche con una sola stampante.

Le parti prodotte con la stampa SLS hanno caratteristiche meccaniche eccellenti, con una resistenza simile a quella delle parti create con stampaggio a iniezione. Il materiale più utilizzato per la sinterizzazione laser selettiva è il nylon, una termoplastica ingegneristica molto diffusa dotata di proprietà meccaniche straordinarie. Il nylon è leggero, resistente e flessibile, nonché stabile se sottoposto a urti, sostanze chimiche, calore, raggi UV, acqua e sporcizia. Altri materiali per la stampa 3D SLS diffusi sono i composti di nylon, il polipropilene (PP) e il poliuretano termoplastico (TPU) flessibile.

La stampa 3D SLS è ideale per la prototipazione funzionale e rappresenta inoltre un'alternativa economica allo stampaggio a iniezione per la produzione ponte o in volumi ridotti.

La tecnologia di stampa 3D SLS consente di produrre beni per utilizzo finale anche in materiali flessibili, come questo cinturino di orologio stampato con la TPU 90A Powder sulla stampante 3D SLS Fuse 1+ 30W.

La combinazione di costo ridotto per parte, alta produttività e affidabilità dei materiali rende la SLS una scelta frequente dei team di ingegneria per la prototipazione funzionale, oltre che un'alternativa economica allo stampaggio a iniezione per la produzione ponte o in volumi ridotti. Poiché negli ultimi anni il workflow e la fascia di prezzo di partenza della sinterizzazione laser selettiva sono diventati molto più accessibili, un numero crescente di aziende sta introducendo la tecnologia SLS in-house per rafforzare la propria catena di fornitura e accelerare i workflow dalla prototipazione alla produzione.

Introduzione alla stampa 3D tramite sinterizzazione laser selettiva (SLS)

Stai cercando una stampante 3D per creare parti robuste e funzionali? Scarica il nostro whitepaper per scoprire come funziona la stampa 3D SLS e perché è un processo molto diffuso per la prototipazione funzionale e la produzione per utilizzo finale.

Richiedi un campione gratuito

Guarda e tocca con mano la precisione della stampa SLS di Formlabs. Saremo lieti di inviare presso la tua azienda un campione gratuito realizzato con la stampa 3D SLS.

Confronto tra FDM, SLA e SLS: analisi delle stampanti 3D a filamento, a resina e a polvere

La maggior parte delle aziende che hanno investito nella stampa 3D utilizza più di un tipo di tecnologia 3D. Ciascuna presenta vantaggi e svantaggi, ma il workflow più completo è in genere quello che consente di applicare ogni tecnologia a situazioni differenti.

Le aziende che desiderano scegliere un tipo di tecnologia per le loro particolari esigenze devono considerare diversi fattori. Qui di seguito sono riassunti i principali fattori da valutare nella scelta di una stampante 3D FDM, SLA e SLS.

| Modellazione a deposizione fusa (FDM) | Stereolitografia (SLA) | Sinterizzazione laser selettiva (SLS) | |

|---|---|---|---|

| Risoluzione | ★★☆☆☆ | ★★★★★ | ★★★★☆ |

| Accuratezza | ★★★★☆ | ★★★★★ | ★★★★★ |

| Finitura superficiale | ★★☆☆☆ | ★★★★★ | ★★★★☆ |

| Rendimento | ★★★☆☆ | ★★★★☆ | ★★★★★ |

| Design complessi | ★★★☆☆ | ★★★★☆ | ★★★★★ |

| Facilità di utilizzo | ★★★★★ | ★★★★★ | ★★★★☆ |

| Vantaggi | Macchine e materiali a basso costo destinati ai consumatori Semplice e veloce per parti piccole e facili | Grande valore Accuratezza elevata Finitura superficiale liscia Velocità di stampa elevate Ampia gamma di applicazioni funzionali | Parti funzionali resistenti Libertà di design Strutture di supporto non necessarie |

| Svantaggi | Scarsa accuratezza Pochi dettagli Libertà di design limitata | Alcuni materiali sono sensibili all'esposizione prolungata ai raggi UV | Finitura superficiale leggermente ruvida Scelta dei materiali limitata |

| Applicazioni | Creazione di modelli concettuali Prototipazione rapida Prototipazione funzionale Supporti di produzione | Creazione di modelli concettuali Prototipazione rapida Prototipazione funzionale Creazione rapida di attrezzature Supporti di produzione Produzione personalizzata, ponte o in volumi ridotti Modelli e apparecchi odontoiatrici Modelli e dispositivi medici Prototipazione e fusione a cera persa per gioielleria Modelli e oggetti di scena | Prototipazione rapida Prototipazione funzionale Produzione personalizzata, ponte o in volumi ridotti Supporti di produzione resistenti e durevoli Dispositivi medici, protesi e plantari |

| Volume di stampa | Fino a 300 x 300 x 600 mm (stampanti 3D desktop e da banco) | Fino a 353 x 196 x 350 mm (stampanti 3D desktop e da banco) | Fino a 165 x 165 x 300 mm (stampanti 3D da banco industriali) |

| Materiali | Termoplastiche standard, ad esempio ABS, PLA e loro miscele. | Varietà di resine (plastiche termoindurenti). Standard, ingegneristiche (simil-ABS, simil-polipropilene, flessibili, resistenti al calore, rinforzate con vetro), colabili, dentali e mediche (biocompatibili). Puro silicone e ceramica. | Termoplastiche ingegneristiche. Nylon 12, nylon 11, compositi di nylon rinforzati con vetro o carbonio, PP, TPU (elastomero). |

| Formazione | Formazione minima per impostazioni di stampa, utilizzo della macchina e finitura; formazione moderata per la manutenzione. | Plug-and-play. Formazione minima per impostazioni di stampa, manutenzione, utilizzo della macchina e finitura. | Formazione moderata per impostazioni di stampa, manutenzione, utilizzo della macchina e finitura. |

| Requisiti della struttura | Aria condizionata o preferibilmente ventilazione personalizzata per macchine desktop. | Le macchine desktop e da banco sono adatte per gli uffici. | Laboratorio con requisiti moderati di spazio per i sistemi da banco. |

| Attrezzatura aggiuntiva | Sistema di rimozione dei supporti per le macchine con supporti solubili (può essere automatizzato), strumenti di finitura. | Postazione di lavaggio e di polimerizzazione post-stampa (entrambe possono essere automatizzate), strumenti di finitura. | Postazioni di post-elaborazione per la gestione della polvere e la pulizia delle parti. |

| Costo delle attrezzature | I prezzi delle stampanti 3D FDM economiche e dei relativi pacchetti si aggirano intorno ai 200 €. Le stampanti FDM desktop professionali hanno prezzi compresi fra 2000 € e 8000 €, mentre i sistemi industriali sono disponibili a partire da 15 000 €. | I prezzi delle stampanti 3D a resina a basso costo oscillano tra 200 € e 1000 €, quelli delle stampanti 3D SLA professionali tra 2500 € e 10 000 €, mentre le stampanti 3D a resina di grande formato hanno un costo compreso tra 5000 € e 25 000 €. | Le stampanti 3D SLS industriali da banco partono da poco meno di 30 000 € per la stampante e 60 000 € per l'intero ecosistema, comprese le postazioni di gestione e pulizia della polvere. Le stampanti SLS industriali tradizionali partono da circa 200 000 €. |

| Costo dei materiali | 50-150 €/kg per la maggior parte dei filamenti standard e 100-200 €/kg per i materiali di supporto o i filamenti ingegneristici. | 100-200 €/L per la maggior parte delle resine standard e ingegneristiche e 200-500 €/L per i materiali biocompatibili. | 100 €/kg per il nylon. La SLS non richiede strutture di supporto e la polvere non sinterizzata può essere riutilizzata, riducendo quindi il costo dei materiali. |

| Manodopera necessaria | Rimozione manuale dei supporti (può essere automatizzata in gran parte per i sistemi industriali con supporti solubili). È necessario un lungo processo di post-elaborazione per ottenere finiture di alta qualità. | Lavaggio e polimerizzazione post-stampa (entrambi possono essere quasi interamente automatizzati). Post-elaborazione semplice per rimuovere i segni lasciati dai supporti. | Workflow semplice e semi-automatizzato per la pulizia delle parti e il recupero della polvere. |

Affidabilità testata in modo indipendente della Form 4 e di altre stampanti 3D a resina

Un'azienda indipendente leader mondiale dei test sui prodotti ha ottenuto per la Form 4 di Formlabs un tasso di riuscita della stampa del 98,7%. Per leggere una descrizione dettagliata della metodologia del test e i risultati completi, scarica il nostro whitepaper.

Risoluzione

Le parti realizzate con la stampa 3D SLA, come questo alloggiamento stampato sulla Form 4 di Formlabs, presentano bordi ben definiti, superfici lucide e linee degli strati poco visibili.

La risoluzione è una specifica che molte volte viene fraintesa, e le tecniche per misurarla cambiano spesso da un'azienda produttrice all'altra e a seconda dei diversi processi di stampa 3D. Si riferisce di solito ai dettagli più minuti o al livello di complessità della trama superficiale che una stampante 3D è in grado di riprodurre e può essere misurata da parametri quali le dimensioni minime dei dettagli. I meccanismi dei tre diversi processi di stampa 3D, ovvero modellazione a deposizione fusa (FDM), stereolitografia (SLA) e sinterizzazione laser selettiva (SLS), influiscono molto sulla risoluzione delle parti.

Le stampanti 3D FDM formano uno strato estrudendo plastica fusa attraverso un ugello con una sagoma prestabilita e poi ripetono la stessa operazione per lo strato successivo. La risoluzione delle parti realizzate con la stampa 3D FDM dipende dunque dalle dimensioni dell'ugello, dalle proprietà del materiale fuso e dal controllo che il motore esercita nello spostare l'ugello lungo gli assi XY e Z tra uno strato e l'altro. In genere, le stampanti 3D FDM sono in grado di creare pareti spesse circa 0,8 mm, mentre i dettagli goffrati o incisi devono essere larghi circa 0,6 mm e alti circa 2 mm per essere visibili.

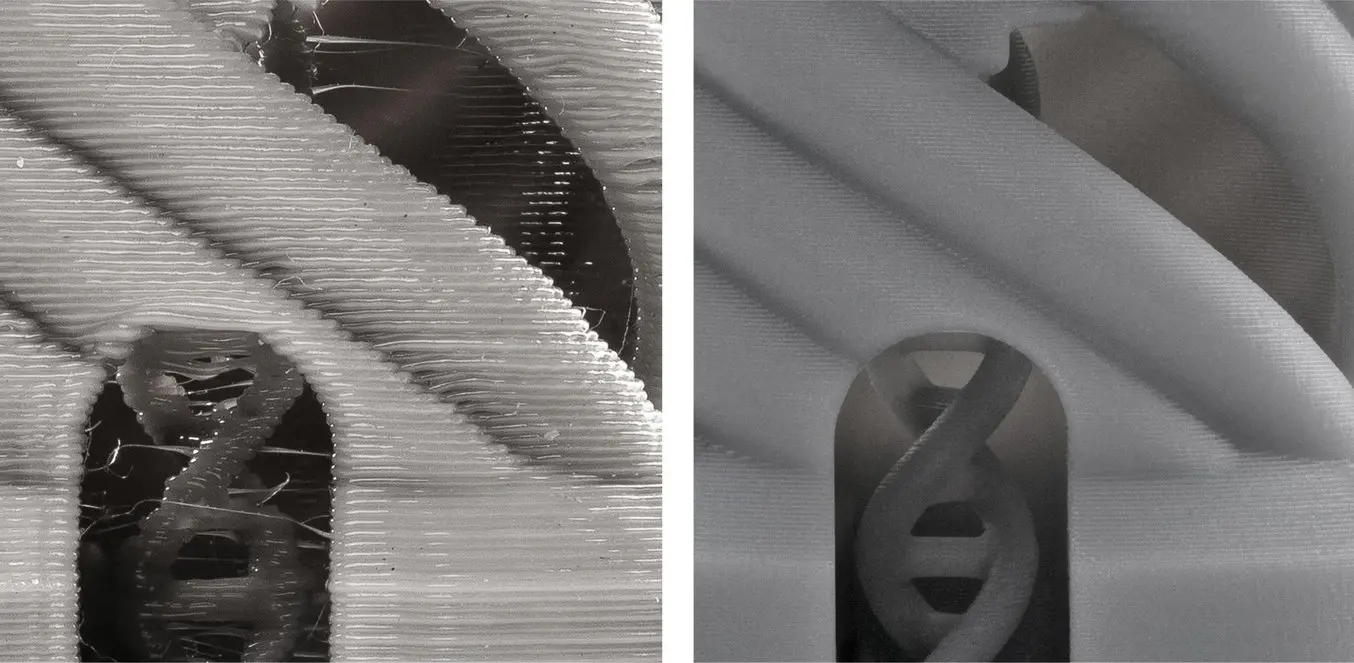

Le stampanti FDM sono meno adatte a design complessi o parti ricche di dettagli (a sinistra) rispetto alle stampanti SLA (a destra).

Le stampanti 3D SLA producono le parti usando una fonte luminosa (laser, proiettore di luce digitale, LED) per polimerizzare la resina liquida uno strato alla volta. La risoluzione di questi apparecchi dipende da molti fattori, tra cui il tipo di fonte luminosa utilizzata e le proprietà di diffusione, dispersione e polimerizzazione della resina, ma in generale può essere considerata come la capacità di tracciare in modo specifico una parte nei piani XY combinata con lo spessore minimo dello strato sull'asse Z.

Anche se il tipo di fonte luminosa utilizzata nelle varie stampanti 3D SLA può cambiare, questa tecnologia presenta la risoluzione più elevata rispetto alla stampa 3D FDM o SLS. La luce può essere diretta con estrema precisione sulla resina liquida, sia che la fonte luminosa sia un laser o un proiettore digitale, sia che si tratti di LED con luce controllata da uno schermo LCD di mascheratura. La risoluzione superiore delle parti realizzate con la stampa 3D SLA si può apprezzare nei dettagli minuti, nelle trame superficiali complesse o nella perfetta levigatezza, nonché nell'accuratezza dimensionale. Le stampanti 3D SLA professionali, come la Form 4 di Formlabs, possono produrre pareti sottili fino a 0,2 mm e complessi dettagli goffrati e incisi di 0,1 mm e 0,15 mm, rispettivamente.

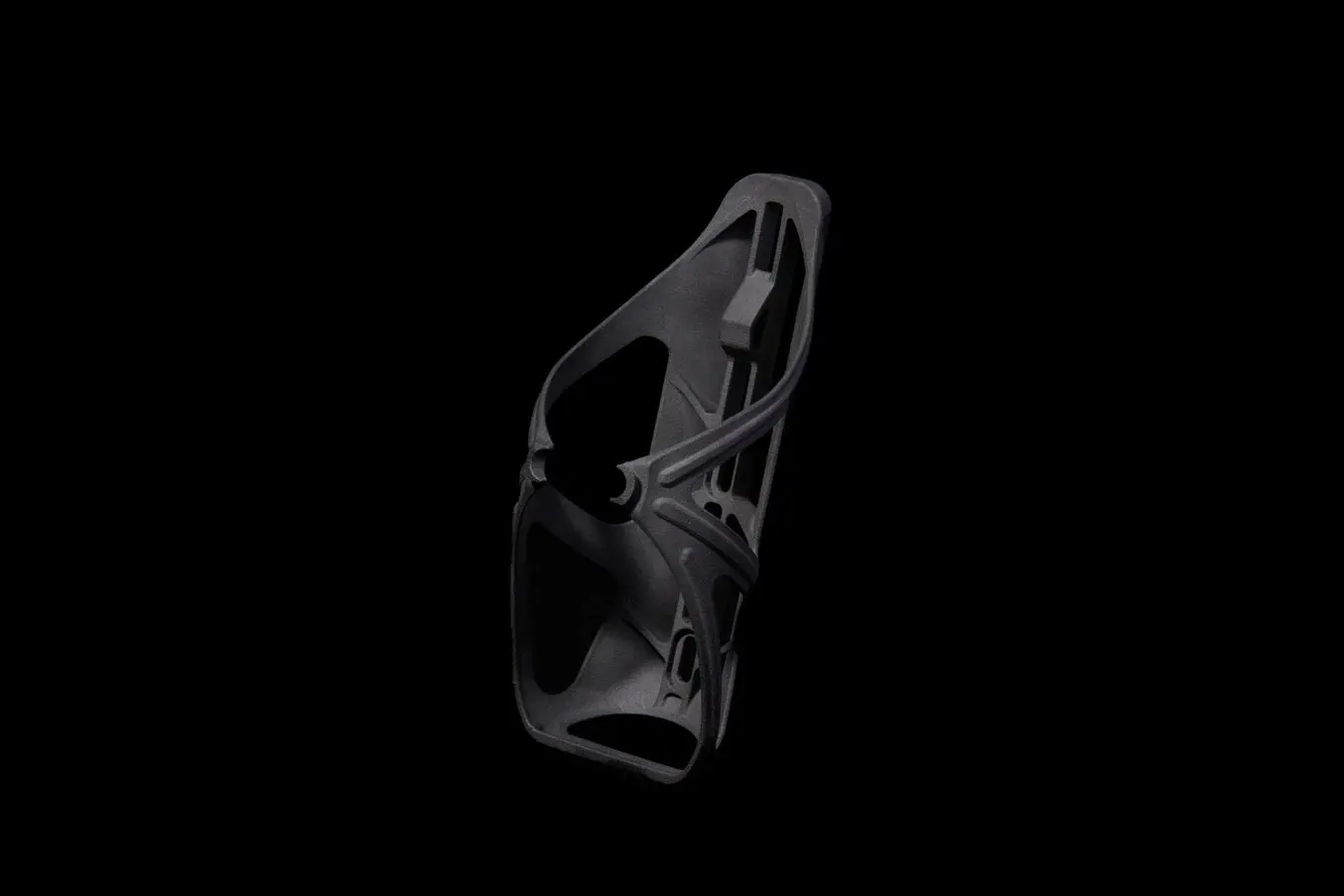

Le stampanti 3D SLS di qualità industriale, come la Fuse 1+ 30W, hanno un'eccellente risoluzione e possono creare parti estremamente dettagliate che, oltre a essere resistenti, presentano particolari curvi e dettagli positivi o negativi ben definiti.

Le stampanti 3D SLS creano le parti utilizzando un laser ad alta potenza per sinterizzare tra loro le particelle di polvere di polimero. La risoluzione della SLS dipende dalla precisione con cui i galvanometri controllano il laser, la quale a sua volta è in funzione della qualità del laser, del software, della programmazione del firmware e della calibrazione dell'intero assemblaggio del laser. Inoltre, la natura autoportante della tecnologia del letto di polvere della SLS consente di creare geometrie molto complesse con particolari precisi che non necessitano di strutture di supporto. La Fuse 1+ 30W è in grado di produrre pareti orizzontali dello spessore di 0,3 mm e verticali dello spessore di 0,6 mm, mentre i dettagli goffrati e incisi devono essere profondi e larghi almeno 0,1-0,4 mm, a seconda del layout della stampa.

Confronto tra le regole di progettazione

| Modellazione a deposizione fusa (FDM) | Stereolitografia (SLA) | Sinterizzazione laser selettiva (SLS) | |

|---|---|---|---|

| Spessore minimo delle pareti con supporti | 0,8 mm | 0,2 mm | 0,3 mm (pareti orizzontali) 0,6 mm (pareti verticali) |

| Spessore minimo delle pareti senza supporti | 0,8 mm | 0,2 mm | 0,3 mm (pareti orizzontali) 0,6 mm (pareti verticali) |

| Diametro minimo del cilindro verticale | 3 mm | 0,3 mm (7 mm di altezza) 0,6 mm (30 mm di altezza) | 0,8 mm |

| Dimensioni minime dei dettagli goffrati | 0,6 mm di larghezza 2 mm di altezza | 0,1 mm | 0,15 mm (profondità, facce orizzontali) 0,35 mm (larghezza, facce orizzontali) 0,35 mm (profondità, facce verticali) 0,4 mm (larghezza, facce verticali) |

| Dimensioni minime dei dettagli incisi | 0,6 mm di larghezza 2 mm di altezza | 0,15 mm | 0,1 mm (profondità, facce orizzontali) 0,3 mm (larghezza, facce orizzontali) 0,15 mm (profondità, facce verticali) 0,35 mm (larghezza, facce verticali) |

Le regole di progettazione possono variare in base al modello di stampante. I valori elencati si basano sulle stime di Protolabs/Hubs per le stampanti 3D FDM, sulle regole di progettazione della Form 4 per le stampanti 3D SLA e sulle regole di progettazione della serie Fuse per le stampanti 3D SLS.

Tra le tre tecnologie di stampa 3D, la SLA garantisce la migliore risoluzione, seguita subito dopo dalla SLS. Entrambi i processi sono in grado di riprodurre i più piccoli dettagli del progetto CAD originale, mentre le stampanti 3D FDM generalmente faticano a delineare con precisione le trame a partire da superfici piane o a definire chiaramente i particolari più minuti.

Guida di progettazione per la serie Form 4

Una buona stampa 3D inizia con un modello ben progettato. Segui le nostre buone pratiche per ottimizzare i design e ridurre gli errori di stampa.

Guida di progettazione per la serie Fuse

In questa guida di progettazione scoprirai alcune considerazioni importanti per progettare la stampa 3D SLS sulla serie Fuse e come puoi sfruttare queste pratiche per creare parti con successo.

Accuratezza e precisione dimensionale

L'accuratezza, ossia la fedeltà con cui ogni sezione trasversale della parte riproduce la forma prevista dal file 3D, e la precisione, definita come il grado di uniformità con cui tale accuratezza viene replicata su tutta la parte, variano a seconda del tipo di tecnologia di stampa 3D e tra un'azienda produttrice e l'altra.

Nelle stampanti 3D FDM, l'accuratezza è influenzata dall'uniformità e ripetibilità del processo di estrusione e dalle proprietà del filamento mentre questo viene fuso ed estruso. Il processo di estrusione può introdurre disomogeneità all'interno degli strati e tra uno strato e l'altro, ad esempio, se il movimento non è fluido, se il diametro del filamento non è uniforme, se la temperatura di estrusione varia o se il materiale non viene depositato ovunque alla stessa velocità e con lo stesso volume.

Se si considera la precisione complessiva, l'effetto di "compressione" degli strati semi-induriti può presentare ulteriori irregolarità. Il calore utilizzato nel processo di estrusione può causare deformazioni o distorsioni delle parti, anche se alcune aziende produttrici utilizzano letti riscaldati e camere di stampa chiuse per mantenere una temperatura costante per un processo più controllato.

Puoi misurare l'accuratezza effettuando la scansione 3D della parte stampata in 3D e confrontandola con il modello originale. Anzi, ancora meglio: richiedi un campione del tuo design, eventualmente personalizzato, così da poterlo misurare e confrontare con il progetto originale. Questo modello dentale è stato prodotto su una stampante MSLA Form 4B e il test mostra che oltre il 99% della superficie stampata corrisponde ai parametri di progettazione, con uno scarto entro i 100 μm.

L'accuratezza delle stampanti SLA dipende dalle prestazioni ottiche dell'apparecchio, dalle forze a cui una parte è sottoposta durante la stampa e dalle proprietà della resina liquida all'interno della stampante. Il grado di accuratezza al quale ogni strato trasversale può essere polimerizzato varia a seconda delle diverse fonti luminose e unità ottiche, tuttavia, le prestazioni complessive generalmente superano l'accuratezza delle stampanti 3D FDM.

Inoltre, quando uno strato viene completato e la piattaforma di stampa si allontana dalla fonte luminosa, il movimento di distacco esercita una forte sollecitazione sullo strato appena formato e può provocare una leggera distorsione. Le stampanti a resina professionali utilizzano diverse soluzioni per attenuare queste forze. Ad esempio, la Form 4 di Formlabs utilizza un serbatoio con film di rivestimento flessibile a doppio strato che riduce al minimo le forze di distacco e un film ottico brevettato dalla struttura ruvida, chiamato film di rilascio, che fornisce un flusso d'aria tra il serbatoio resina e lo schermo LCD, impedendo che si crei un effetto ventosa e aumentando l'accuratezza.

Il terzo fattore che influisce sull'accuratezza delle stampanti 3D a resina è rappresentato dalle proprietà dei materiali. Il processo di polimerizzazione della resina liquida dipende da molte variabili, tra cui temperatura, omogeneità, dispersione, viscosità e molto altro. Lievi modifiche a una qualsiasi di queste variabili possono far polimerizzare una maggiore o minore quantità di resina, il che può causare deviazioni anche di centinaia di micrometri nelle dimensioni o nella forma degli strati polimerizzati. La maggior parte delle stampanti 3D a resina non controlla queste variabili, e questo comporta alterazioni frequenti e imprevedibili dell'accuratezza dimensionale.

La Form 4 di Formlabs ovvia a tale problema controllando la temperatura e l'omogeneità della resina liquida utilizzando elementi riscaldanti di precisione, sensori di temperatura a infrarossi e un miscelatore di resina ad alta velocità. Formlabs sviluppa e produce i propri materiali e controlla scrupolosamente la reattività, la viscosità e le proprietà di dispersione di ognuno.

Per determinare le misure di accuratezza dimensionale ottenibili, un modello di prova con particolari di varie dimensioni è stato stampato in 3D su tre stampanti diverse utilizzando la Grey Resin V5 e uno spessore dello strato di 100 µm, e successivamente sottoposto a polimerizzazione post-stampa per cinque minuti a temperatura ambiente. L'accuratezza misurata su questi modelli è stata la seguente:

- Particolari di 1-30 mm: ±0,15% (limite inferiore: ±0,02 mm)

- Particolari di 31-80 mm: ±0,2% (limite inferiore: ±0,06 mm)

- Particolari di 81-150 mm: ±0,3% (limite inferiore: ±0,15 mm)

Le stampanti 3D SLS sono in genere abbastanza accurate grazie al controllo preciso fornito dal laser e dai galvanometri. L'accuratezza delle stampanti 3D SLS è determinata dalle prestazioni ottiche del laser, dall'adeguatezza dei parametri di stampa alle impostazioni della polvere e dal grado di controllo dell'ambiente di stampa. Per stampare parti accurate, la stampa 3D SLS richiede temperature estremamente uniformi e regolate in modo preciso. Le impostazioni aperte da utilizzare con materiali di terze parti aumentano la probabilità di ottenere parti con qualità e prestazioni scadenti, nonché difetti di stampa come la deformazione.

La serie Fuse è stata testata accuratamente per dimostrare precisione e affidabilità in tutte le aree della camera di stampa. I risultati mostrano che la serie Fuse raggiunge una tolleranza XY standard pari a +/- 0,5% o 0,3 mm, a seconda di quale dei due valori è maggiore. Per l'asse Z, l'accuratezza complessiva è pari a +/- 1% o 0,6 mm, a seconda di quale dei due valori è minore, ma la ripetibilità e la precisione delle singole parti sono estremamente alte, mantenendosi a +/- 0,5% in qualsiasi posizione. Questi risultati sono paragonabili a quelli ottenuti dai grandi sistemi industriali.

In generale, le stampanti 3D a resina e a polvere sono le tecnologie di stampa 3D più accurate e precise. Rispetto alle tolleranze della lavorazione meccanica CNC standard di +/- 0,3 mm, le stampanti SLA Form 4 e le stampanti SLS della serie Fuse di Formlabs hanno prestazioni analoghe.

Ottimizzare la progettazione di assemblaggi funzionali stampati in 3D

Tolleranza e accoppiamento sono concetti fondamentali usati dai team di ingegneria per ottimizzare la funzionalità di assemblaggi meccanici e contenere le spese di produzione. Usa questo whitepaper come risorsa utile per progettare assemblaggi funzionali da realizzare mediante stampa 3D o come punto di partenza per calcolare l'accoppiamento fra parti stampate.

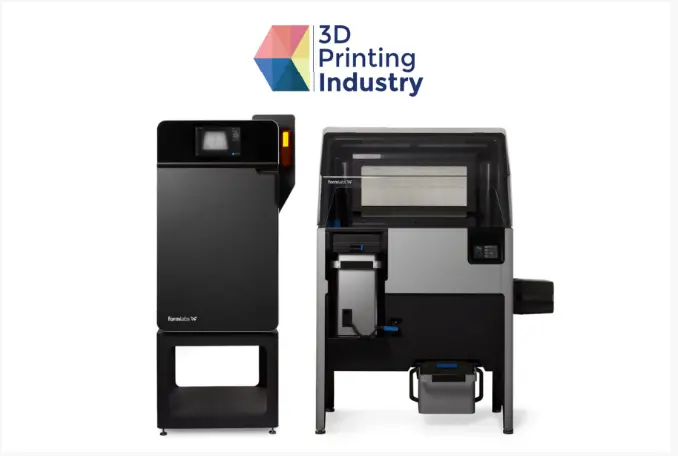

3D Printing Industry: un'analisi approfondita della Fuse 1+ 30W di Formlabs

Leggi questo rapporto approfondito realizzato dal team di ingegneria di 3D Printing Industry. Include un'analisi delle stampanti 3D SLS di Formlabs e una descrizione dettagliata dei risultati dei test di precisione.

Isotropia ed ermeticità

Isotropia e anisotropia sono concetti che vengono menzionati spesso nell'ambito della stampa 3D. Dal momento che la stampa 3D crea le parti uno strato alla volta, le stampe completate possono presentare differenze in termini di resistenza a seconda dell'orientamento adottato nel processo di stampa specifico, nonché proprietà diverse sugli assi X, Y e Z.

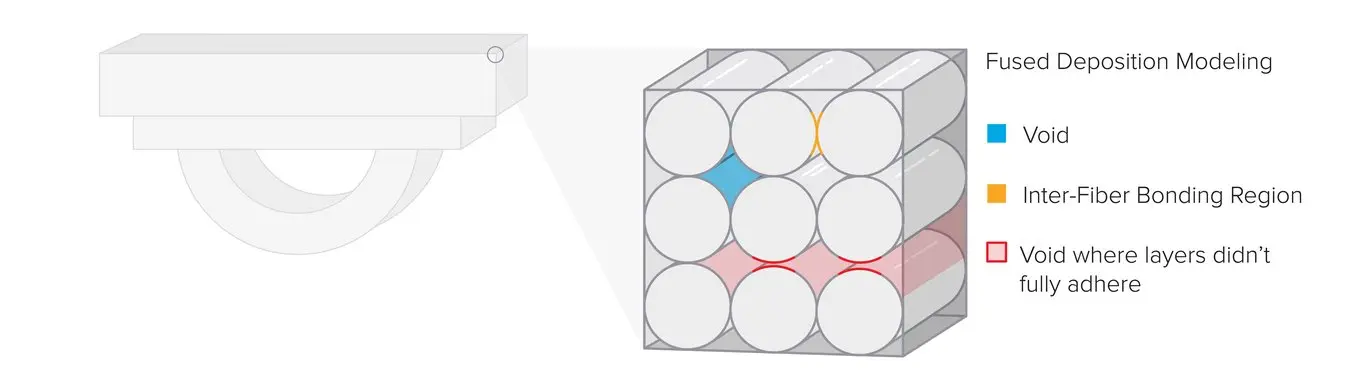

Le parti realizzate mediante stampa 3D FDM sono notoriamente anisotropiche a causa delle differenze fra uno strato e l'altro generate dal processo di stampa. L'anisotropia limita l'utilità della FDM per alcune applicazioni o richiede maggiori modifiche alla geometria della parte per compensarla.

Le stampanti 3D FDM formano strati depositando fibre di materiali termoplastici. Ciò significa che gli strati non sono legati tra loro in maniera solida come le fibre (estrusione dei filamenti): poiché si formano dei vuoti tra le fibre, è possibile che gli strati non aderiscano completamente gli uni sugli altri.

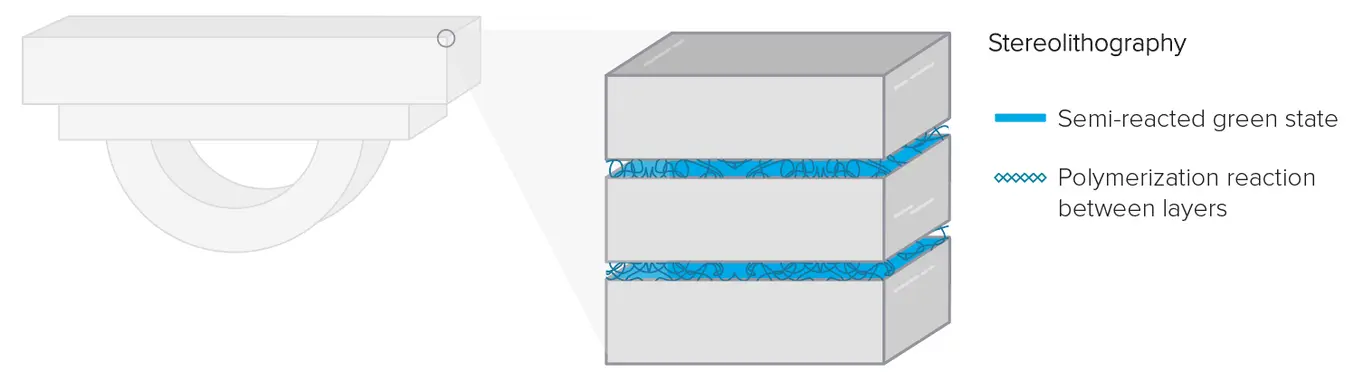

Al contrario, le stampanti 3D SLA a resina creano parti altamente isotropiche. Il raggiungimento dell'isotropia della parte si basa su una serie di fattori che possono essere controllati rigorosamente integrando la chimica dei materiali nel processo di stampa. Durante la stampa, i componenti della resina formano legami covalenti, ma strato dopo strato, la parte rimane in uno stato di semi-reazione definito "grezzo".

Allo stato grezzo, la resina trattiene gruppi polimerizzabili che possono formare legami fra uno strato e l'altro, conferendo isotropia ed ermeticità alla parte al momento della polimerizzazione finale. A livello molecolare, non c'è differenza fra i piani X, Y o Z. Ciò genera parti con prestazioni meccaniche prevedibili, una caratteristica fondamentale per applicazioni come dime e fissaggi, parti per utilizzo finale e prototipi funzionali.

Nelle stampe SLA non c’è differenza tra l'asse Z e il piano XY in quanto a legami chimici: ogni parte stampata su un apparecchio SLA è un'unica rete di polimeri.

Le stampanti 3D SLS creano parti per lo più isotropiche. A differenza della stampa 3D FDM, in cui il filamento viene fuso prima dell'estrusione e del contatto con gli strati precedenti, le stampanti 3D SLS sinterizzano le particelle che sono già a contatto con il materiale circostante, in modo da fonderle con il materiale nello stesso piano o strato e in parte con il piano/strato sottostante. Tuttavia, poiché materiali diversi trattengono il calore e rimangono in uno stato semi-sinterizzato per tempi diversi, l'isotropia del processo SLS può variare da un tipo di polvere all'altro. Alcune polveri saranno in grado di fondersi con gli strati sottostanti a velocità diverse, alcune in modo più completo di altre.

L'isotropia è correlata alla porosità superficiale e alla densità delle particelle, caratteristiche che influiscono sull'ermeticità e sull'impermeabilità della parte. L'ermeticità si riferisce alla capacità di un componente o di un assemblaggio di impedire l'infiltrazione o la fuoriuscita di liquidi, mentre l'impermeabilità si riferisce alla capacità di una superficie esterna di respingere l'acqua. Per le parti stampate in 3D, l'ermeticità è un modo più completo di considerare questa proprietà, perché le parti e gli assemblaggi stampati in 3D spesso sono destinati a proteggere elementi contenuti al loro interno, come gli alloggiamenti per componenti elettronici subacquei, piuttosto che limitarsi a respingere l'acqua con cui entrano a contatto.

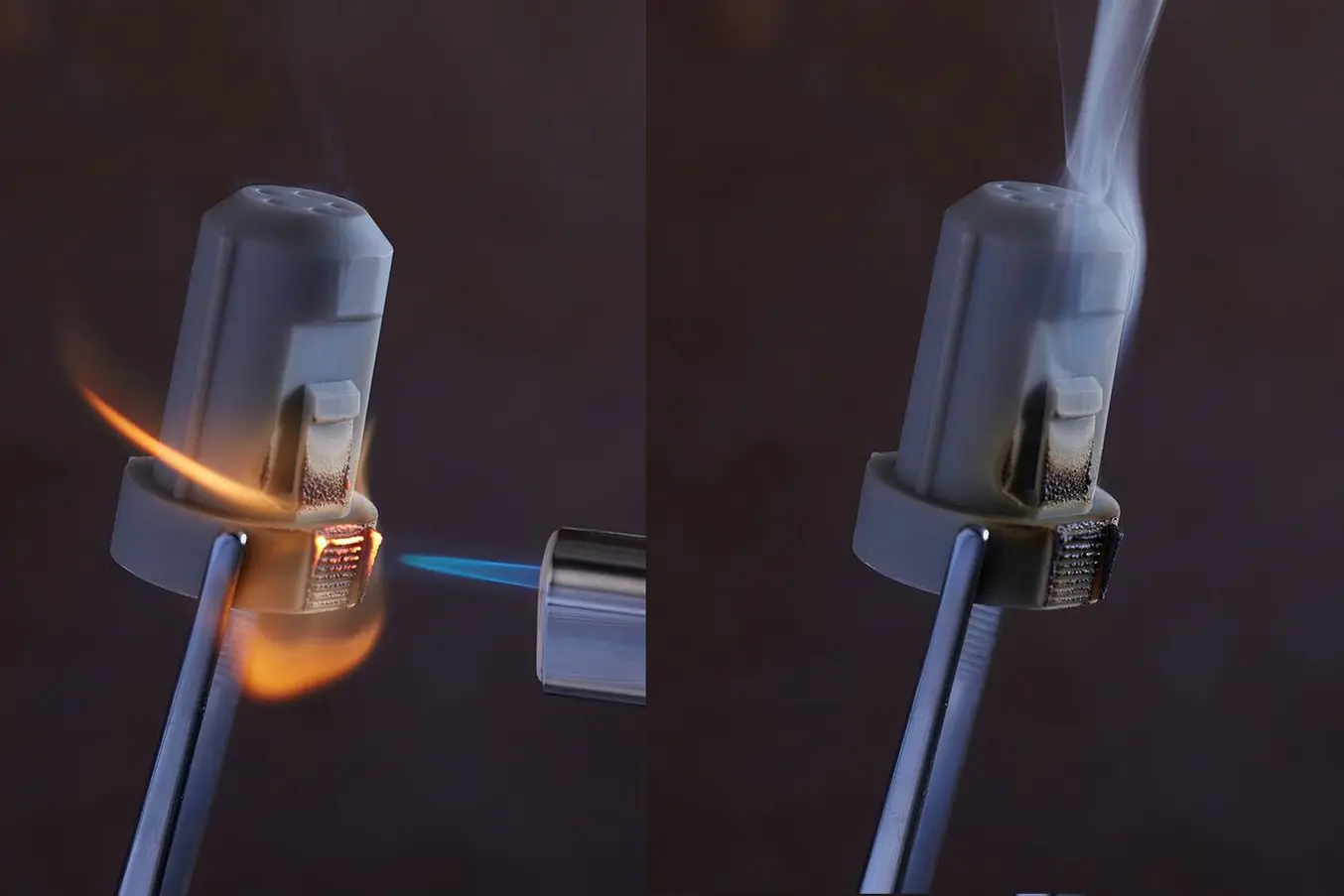

Nel corso di test approfonditi condotti dall'Underwater Robotics and Imaging Laboratory (URIL) dell'Università di Rhode Island, sono stati testati alloggiamenti stampati in 3D tramite FDM (a sinistra), SLA (al centro) e SLS (a destra) utilizzando una camera di pressurizzazione.

In uno studio approfondito condotto dall'Underwater Robotics and Imaging Laboratory (URIL) dell'Università di Rhode Island, gli alloggiamenti per componenti robotici realizzati con la stampa 3D FDM non sono riusciti a mantenere asciutti i componenti meccanici interni sott'acqua nemmeno per pochi secondi. Le parti realizzate con la stampa 3D SLA sono state ritenute ermetiche fino a livelli di pressurizzazione molto elevati, mentre quelle realizzate con la stampa 3D SLS hanno mantenuto asciutti i componenti elettronici interni a livelli di pressurizzazione moderati. Gli alloggiamenti SLS che erano stati sottoposti a levigazione a vapore hanno conservato la loro ermeticità in presenza di una pressione maggiore.

Alloggiamenti ermetici realizzati con la stampa 3D e risultati dei test di pressione

In questo whitepaper illustriamo i risultati dei test e forniamo linee guida chiare su come stampare in 3D alloggiamenti ermetici personalizzati a costi contenuti.

Finitura superficiale

Le stampanti 3D SLA producono parti con la migliore finitura superficiale, caratterizzata da levigatezza e opacità. Questi risultati sono migliorati a pari passo con il progresso tecnologico avvenuto nel settore della stampa 3D in generale e della tecnologia SLA in particolare.

Una delle variabili più note delle parti realizzate mediante la stampa 3D FDM, SLA e SLS è la differenza di finitura superficiale. Il metodo FDM con pistola per colla a caldo, che crea uno strato alla volta, produce linee degli strati che sono visibili da vicino. Queste parti richiedono una maggiore post-elaborazione, con una conseguente aggiunta di manodopera al tempo di produzione complessivo della parte. Per di più, le linee degli strati impediscono ai materiali semitrasparenti o traslucidi di creare parti veramente traslucide, poiché la luce si rifrange anche sulle linee più sottili e offusca la trasparenza della parte finita.

Le stampanti 3D SLA creano parti quasi indistinguibili da quelle realizzate con plastiche per stampaggio a iniezione. La loro finitura superficiale superiore è ideale per prototipi di revisione del design finale e prodotti per utilizzo finale, anche nella categoria dei beni di consumo, in cui la finitura superficiale e la levigatezza sono di estrema importanza. Inoltre, l'assenza di linee degli strati consente alle stampanti 3D SLA di creare parti quasi completamente trasparenti. Le parti trasparenti sono utili, ad esempio, per applicazioni di stampaggio in cui è possibile osservare l'iniezione, per applicazioni di design di prodotto per plastiche trasparenti, per la microfluidica, per applicazioni mediche, ecc. Nel settore della stampa 3D odontoiatrica, le resine SLA come la Premium Teeth Resin possono simulare l'aspetto liscio dello smalto, così le protesi dentali saranno indistinguibili dai denti veri.

Le parti realizzate con la stampa 3D SLA hanno un'eccellente finitura superficiale, tanto che parti come queste protesi dentali stampate in 3D sono indistinguibili dai denti veri.

L'assenza di linee degli strati fa sì che le parti in resina trasparente realizzate con la stampa 3D SLA sembrino quasi completamente trasparenti, poiché le linee degli strati, quando presenti, danno luogo a un effetto di rifrazione della luce che attraversa le parti.

Le parti realizzate con la stampa 3D SLS hanno una finitura superficiale leggermente ruvida o granulosa; tuttavia, non essendo stampate con strutture di supporto, consentono di ottenere facilmente una finitura superficiale completamente uniforme. In confronto, le parti realizzate con la stampa 3D SLA e FDM richiedono spesso la post-elaborazione per rimuovere i piccoli segni lasciati dai supporti. Inoltre, le parti realizzate con la stampa 3D SLS che sono state sottoposte a levigazione a vapore o sabbiatura e lucidatura possono acquisire una superficie lucida e liscia, così come avviene anche con la SLA.

Sebbene le parti realizzate con la stampa SLS possano presentare una superficie leggermente granulosa appena uscite dalla stampante, metodi di post-elaborazione come la levigazione a vapore possono creare parti con finiture superficiali adatte all'utilizzo finale. Le parti nell'immagine qui sopra sono state stampate con diverse trame superficiali e poi sottoposte a levigazione a vapore per rimuovere le aree superficiali ruvide.

Workflow e facilità di utilizzo

I workflow della stampa 3D FDM, SLA e SLS si suddividono in tre fasi: progettazione, stampa 3D e post-elaborazione.

Per prima cosa, usa un software CAD o i dati di una scansione 3D per progettare un modello ed esportalo in un formato di file stampabile in 3D (STL oppure OBJ). Le stampanti 3D quindi richiedono la preparazione della stampa o un software di visualizzazione per strati per specificare le impostazioni di stampa e suddividere il modello digitale in strati per la stampa. In questa fase di orientamento della stampa, basta cliccare su "One Click Print" (Stampa in un clic) nel software di preparazione della stampa PreForm di Formlabs. Altrimenti, puoi scegliere le impostazioni di stampa e mettere a punto le impostazioni dei materiali manualmente. In genere, gli apparecchi a basso costo di ogni tecnologia richiedono che l'utente esegua un numero maggiore di operazioni preliminari, il che può portare a rottura delle parti o a inefficienze nel processo di stampa.

Scopri come passare dal design alla stampa 3D con la stampante 3D SLA Form 4. Questo video illustra le nozioni di base per l'utilizzo della Form 4, dal software e i materiali alla stampa e la post-elaborazione.

Le stampanti 3D professionali, come la stampante 3D SLA Form 4 o la stampante 3D SLS della serie Fuse, hanno spesso l'opzione di impostazione automatica dei modelli, basata su impostazioni accuratamente testate e sulla messa a punto dei materiali. La funzione di posizionamento della tecnologia SLS disponibile in PreForm per la serie Fuse può addirittura fornire prestazioni superiori rispetto ai software di terze parti. Grazie alla possibilità di impilare e nidificare in modo efficiente le parti all'interno della camera di stampa, infatti, offre una maggiore densità di stampa e quindi un costo per parte più basso.

Una volta avviato il processo di stampa 3D, la maggior parte delle stampanti 3D può lavorare senza supervisione, anche durante la notte, fino a stampa terminata. Le stampanti 3D SLS avanzate, come la Form 4, sono dotate di un sistema di cartucce che ricarica il materiale automaticamente, mentre soluzioni di automazione come Form Auto per le stampanti della serie Form 3 possono automatizzare la rimozione delle parti e il riavvio di nuove stampe.

Scopri di più sul workflow SLS con le stampanti 3D SLS della serie Fuse. Questo video illustra tutti i passaggi del processo di stampa 3D SLS, dalla progettazione e il riempimento della camera di stampa al recupero della polvere e la sabbiatura.

La fase finale del workflow è la post-elaborazione. Tra le attività di post-elaborazione di base vi sono la rimozione dei supporti (FDM e SLA), il lavaggio e la polimerizzazione post-stampa delle parti (SLA) o la rimozione della polvere in eccesso e la pulizia delle parti (SLS).

Le parti realizzate con la stampa FDM mostrano spesso linee degli strati ben definite per via del metodo di creazione con pistola per colla a caldo. Queste linee degli strati richiedono una levigazione o smussatura approfondita per poter utilizzare le parti in applicazioni più avanzate. Sebbene esistano filamenti solubili utilizzati per i supporti, in molte parti è necessario tagliare i supporti rigidi e levigare le superfici per rimuovere i segni lasciati dai supporti. Questi due passaggi possono essere molto lunghi e dunque aumentare il tempo di manodopera complessivo per la stampa 3D FDM e ridurre il rendimento.

Un passaggio fondamentale nel workflow di post-elaborazione SLA è la rimozione della resina in eccesso dalla superficie delle parti con alcool o etere. Il lavaggio può essere eseguito manualmente o impiegando una soluzione di lavaggio automatizzata che agita il liquido per un periodo di tempo prestabilito. Dopo il lavaggio, alcune parti stampate in stereolitografia richiedono la polimerizzazione post-stampa per raggiungere proprietà dei materiali ottimali. Questo passaggio può essere automatizzato utilizzando soluzioni di polimerizzazione post-stampa avanzate.

I passaggi fondamentali della post-elaborazione delle parti SLS comprendono la rimozione della polvere non sinterizzata in eccesso dalle parti e la loro sabbiatura per pulirle completamente e levigarne le superfici. Alcune aziende specializzate in stampa SLS non offrono sabbiatrici specifiche o sistemi completi di recupero della polvere, mentre altre offrono tali soluzioni, ma a prezzi estremamente elevati. L'ecosistema SLS di Formlabs comprende la Fuse Sift e la Fuse Blast, che rendono il processo di recupero della polvere e di pulizia delle parti più rapido, semplice e pulito.

Esistono anche metodi avanzati di post-elaborazione delle stampe 3D, come il rivestimento, la levigazione, la verniciatura, la levigazione a vapore e la galvanizzazione, che possono migliorarne estetica, proprietà meccaniche e prestazioni complessive per renderle adatte a un'ampia gamma di applicazioni. Per scoprire di più sulla post-elaborazione, leggi le nostre guide complete alla post-elaborazione per la stampa 3D SLA e SLS.

Tecniche di post-elaborazione avanzate per la stampa 3D

Guarda questo webinar per scoprire più di 10 tecniche di post-elaborazione avanzate per la stampa 3D, tra cui rivestimento con Cerakote, galvanizzazione, levigazione a vapore e molte altre.

Materiali e applicazioni

La scelta del giusto processo di stampa 3D è solo una faccia della medaglia. In sostanza, se si vogliono ottenere parti che abbiano l’aspetto desiderato o proprietà meccaniche e caratteristiche funzionali specifiche, il risultato dipenderà in gran parte dai materiali per la stampa 3D scelti.

Le prestazioni delle parti stampate in 3D tramite filamento (FDM), resina (SLA) o polvere (SLS) sono spesso difficili da confrontare direttamente, perché le tre tecnologie non utilizzano gli stessi materiali o lo stesso processo di creazione. Tuttavia, poiché esistono materiali analoghi in tutte e tre le tecnologie, ottenere le stesse proprietà dei materiali (o molto simili) può essere semplice anche quando si cambia tecnologia.

| Filamenti per modellazione a deposizione fusa (FDM) | Resine per stereolitografia (SLA) | Polveri per sinterizzazione laser selettiva (SLS) | |

|---|---|---|---|

| Uso generico | Acido polilattico (PLA) | Resine standard per usi generici (opache, trasparenti, colori vari) | Nylon 12 Powder |

| Materiali ingegneristici tenaci | ABS, nylon, PETG | Resine della famiglia Tough e Durable | Nylon 12, nylon 11, polipropilene |

| Materiali ingegneristici rigidi | PEEK, ULTEM, compositi (rinforzati con fibra di carbonio o con vetro) | Resine dure, resistenti, rigide (rinforzate con vetro) | Compositi di nylon (rinforzati con fibra di carbonio o con vetro) |

| Materiali ingegneristici flessibili | TPU | Resine flessibili o elastomeriche, silicone puro | TPU, polipropilene, nylon 11 |

| Materiali speciali | Compositi (fibra di carbonio, kevlar, fibra di vetro) | Resine ritardanti di fiamma, materiali per fusione a cera persa, ceramiche tecniche, compositi in cera, materiali medici e odontoiatrici | Compositi di nylon (rinforzati con fibra di carbonio o con vetro) |

Le stampanti FDM utilizzano principalmente filamenti di termoplastiche comuni e familiari come ABS e PLA. Sono disponibili anche materiali ingegneristici quali nylon, PETG o TPU e termoplastiche ad alte prestazioni come PEEK o compositi in fibra di carbonio, ma spesso sono compatibili solo con stampanti FDM professionali selezionate.

I filamenti FDM sono spesso negli stessi materiali utilizzati per processi di produzione di massa come stampaggio a iniezione o termoformatura. Questo linguaggio condiviso consente ai team di ingegneria di scegliere la tecnologia FDM come opzione di prototipazione, perché sanno che il materiale conserverà le stesse proprietà durante tutto il processo di progettazione e fabbricazione. Tuttavia, il processo di stampa 3D FDM, che lascia linee degli strati visibili e inibisce la resistenza funzionale, rende difficile l'utilizzo delle parti per applicazioni più funzionali.

Le parti FDM sono ideali per applicazioni in cui un team di design può aver bisogno di controllare rapidamente che una parte abbia l'aspetto giusto, o in ambienti scolastici in cui gli studenti devono essere formati sulla tecnologia di stampa 3D. Nell'ambito della prototipazione di beni di consumo, le parti FDM rappresentano una soluzione economica che consente di avere un'anteprima dell'aspetto e della consistenza al tatto di una parte.

La Flame Retardant Resin di Formlabs è un materiale specialistico con certificazione UL 94 Blue Card per la creazione di parti autoestinguenti e prive di alogeni.

La Silicone 40A Resin è un silicone vero e proprio, con proprietà meccaniche ben note ai team di ingegneria e design di prodotto.

Le stampanti 3D SLA hanno materiali formulati ad hoc, che possono variare da un'azienda produttrice all'altra. Un vantaggio di tale personalizzazione è quello di consentire alle aziende produttrici di calibrare su larga scala i propri apparecchi per utilizzarli con le specifiche formulazioni di resina, garantendo maggiore accuratezza e risultati ripetibili. Lo svantaggio, dall'altro lato, è che molti clienti non hanno la stessa familiarità con le resine SLA e questo può portare a lacune di conoscenza e a una scarsa adozione. Le resine formulate ad hoc consentono alle aziende specializzate in stampa SLA di offrire materiali specifici per applicazioni avanzate, come resine dentali per apparecchi duraturi o materiali ceramici tecnici.

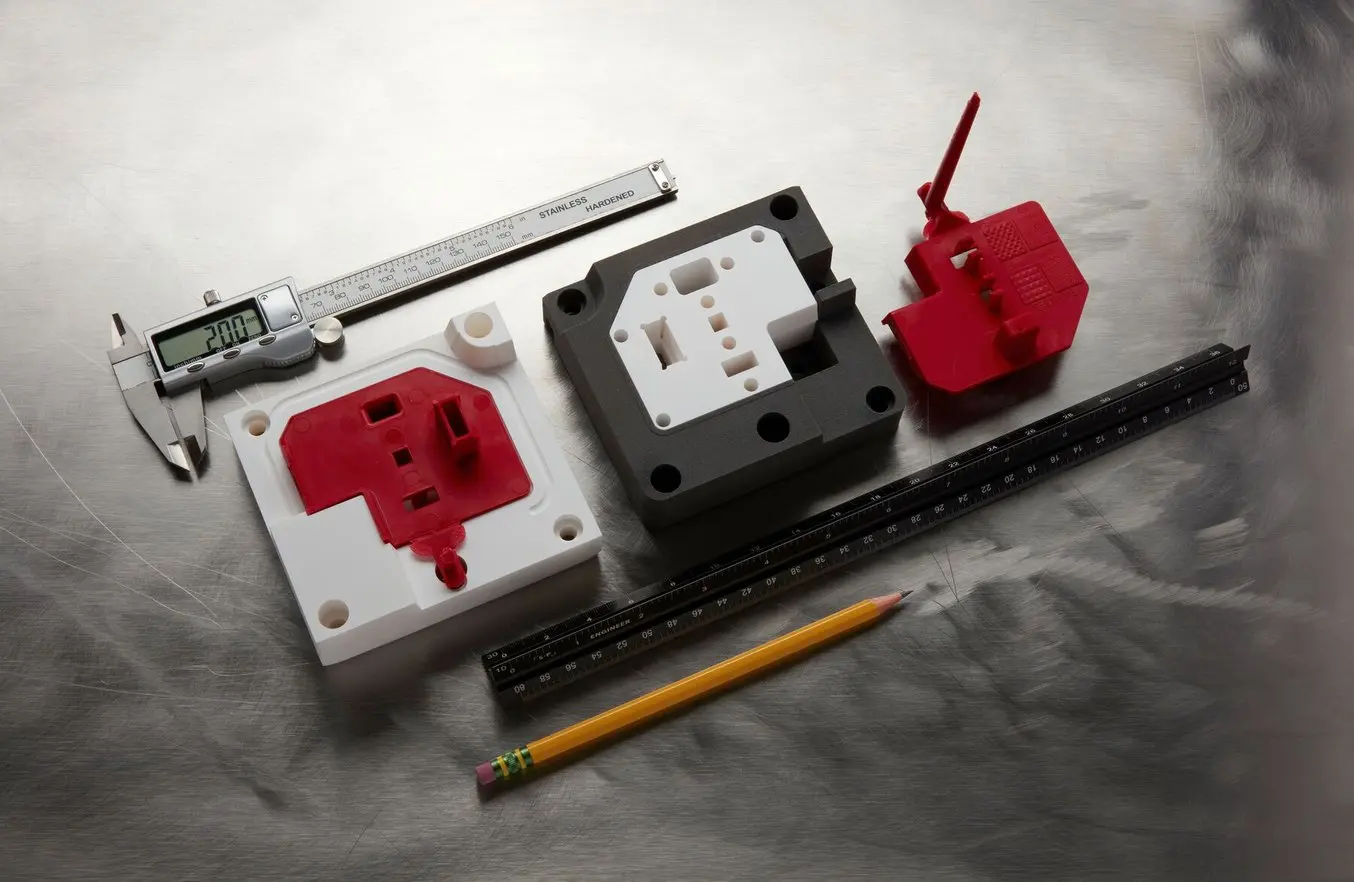

La Rigid 10K Resin è un materiale rinforzato con vetro estremamente rigido, simile al vetro e alle termoplastiche rinforzate con fibra. È ideale per la produzione rapida di attrezzature per lo stampaggio a iniezione, lo stampaggio per soffiaggio e la termoformatura.

La BioMed Elastic 50A Resin consente di stampare in 3D parti per il settore sanitario morbide, elastiche e biocompatibili con forme complesse, come dispositivi medici su misura per i pazienti e modelli di tessuti molli.

In generale, le parti realizzate con la stampa 3D SLA possono essere utilizzate a ogni fase, dalla progettazione alla fabbricazione. Le proprietà isotropiche dei materiali e l'eccellente finitura superficiale le rendono ideali per la prototipazione funzionale, i test passa/non passa, la produzione di parti per utilizzo finale e i supporti di produzione. La possibilità di progettare formulazioni uniche e nuove, come le ceramiche tecniche o i compositi in cera che possono essere bruciati, rende la SLA la soluzione perfetta per alcuni settori e applicazioni. Per le applicazioni più generiche che interessano più settori, le resine SLA hanno la resistenza e la stabilità necessarie per essere utilizzate come componenti per organi di presa, alloggiamenti per componenti robotici, guarnizioni, dime chirurgiche, ecc. La gamma di formulazioni possibili consente di creare una varietà quasi illimitata di parti in resina.

Formlabs offre oltre 40 resine uniche e formulate ad hoc per la stampa 3D SLA, tra cui ceramiche tecniche avanzate, resine ritardanti di fiamma con prestazioni ottimali contro fumo e tossicità, materiali dissipativi elettrostatici e persino materiali per dispositivi medici per utilizzo finale come protesi dentali o corone permanenti.

I materiali per la stampa 3D SLS sono termoplastiche conosciute sotto forma di polvere, come nylon, TPU e polipropilene. Queste polveri offrono prestazioni elevate e hanno un comportamento ben noto. Le aziende produttrici di stampanti 3D SLS possono offrire le loro formulazioni esclusive di queste polveri oppure polvere sfusa di terze parti. L'ampia diffusione dei materiali SLS nel settore, combinata con la flessibilità geometrica, la capacità produttiva e la resistenza della stampa 3D SLS, li rende la soluzione ideale per ogni applicazione, dalla prototipazione ai test funzionali, dai supporti di produzione alla produzione per utilizzo finale.

Formlabs è un sistema aperto

Sfrutta al massimo il potenziale della tua stampante 3D grazie alla Developer Platform di Formlabs. Con le stampanti 3D di Formlabs è possibile stampare con qualsiasi resina fotopolimerica da 405 nm o polvere da 1064 nm, personalizzare le impostazioni di stampa o creare integrazioni software.

Volume di stampa

Il volume di stampa delle tecnologie FDM, SLA e SLS varia notevolmente. Sebbene in ogni tecnologia siano disponibili formati di grandi dimensioni, le stampanti 3D FDM e SLA più comuni sono desktop o da banco, mentre le stampanti 3D SLS più comuni sono da banco o di dimensioni più grandi.

Le stampanti 3D FDM sono disponibili in un'ampia gamma di dimensioni e volumi di stampa. La tecnologia FDM non è limitata o influenzata dalle dimensioni: un ugello ad alta precisione può comunque creare una parte di grandi dimensioni, ma il sistema motore sarà semplicemente più grande e più lento perché dovrà coprire un'area maggiore. Esistono stampanti 3D FDM di dimensioni estremamente grandi, con alloggiamenti di stampa che assomigliano più a piccole stanze che a strumenti desktop o da banco, ma sono estremamente di nicchia e poco comuni. Nella maggior parte dei casi, le stampanti 3D FDM sono desktop o da banco e vengono tipicamente utilizzate come soluzioni di prototipazione rapida o strumenti didattici in aule e laboratori di produzione. I volumi di stampa delle comuni stampanti 3D FDM desktop sono generalmente di 200 x 200 x 200 mm.

La Form 4L è una stampante 3D SLA di grande formato, ideale per la prototipazione in scala reale o per applicazioni con volumi elevati a velocità straordinarie: la maggior parte dei progetti viene realizzata in meno di sei ore e persino quelli che raggiungono l'altezza massima della piattaforma di stampa vengono completati in meno di un giorno.

Le stampanti 3D SLA sono disponibili in diverse dimensioni, da quelle desktop a quelle industriali di grande formato. Storicamente, le stampanti 3D SLA basate su laser con funzionamento dall'alto verso il basso erano unità monolitiche e molto grandi, occupavano tantissimo spazio e richiedevano sistemi di ventilazione ausiliari e circuiti dedicati. Questi sistemi di dimensioni industriali erano molto diffusi nelle grandi aziende, che erano in grado di sostenere i costi elevati di acquisto e manutenzione, nonché l'ingombro maggiore e i requisiti di infrastruttura della stampa stereolitografica con funzionamento dall'alto verso il basso.

Le stampanti 3D desktop a resina sono nate grazie all'invenzione della stampa 3D SLA invertita. Con l'adozione di questa tecnologia da parte di un maggior numero di aziende produttrici, le stampanti più piccole con uno spazio di stampa cubico di circa 10-20 cm in ogni direzione sono diventate di uso comune. Ad esempio, la Form 3+ di Formlabs ha un volume di stampa di 14,5 × 14,5 × 19,3 cm, mentre quello della Form 4 è più grande del 30% (20 × 12,5 × 21 cm).

Anche le stampanti 3D a resina da banco sono nate dalla combinazione di tecnologia SLA invertita e tecniche di distacco migliorate. Le stampanti 3D da banco come la Form 4L, che offre un volume di stampa di 35,3 x 19,6 x 35 cm, sono compatte e facili da usare, pur avendo un volume di stampa simile a quello dei tradizionali sistemi industriali di grandi dimensioni. Queste unità da banco sono ideali per la prototipazione di beni di consumo in scala reale e per la realizzazione di prodotti per utilizzo finale grazie alla creazione rapida di attrezzature mediante stampa 3D.

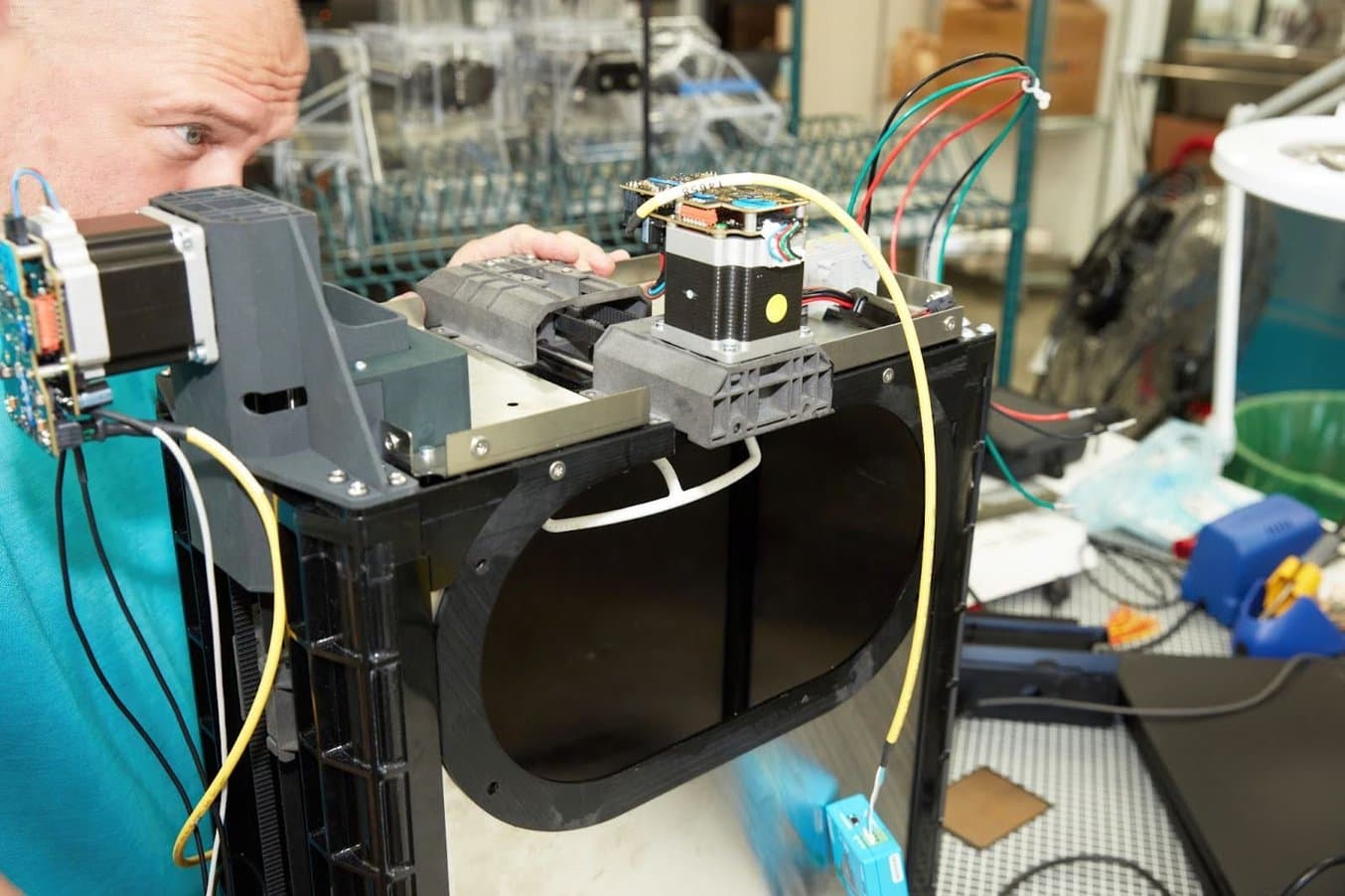

Anche le stampanti 3D SLS erano tradizionalmente disponibili solo in grande formato, con dimensioni di solito più grandi delle stampanti FDM o SLA desktop, anche se di recente si è cercato di introdurre sul mercato stampanti SLS desktop. Tuttavia, la stragrande maggioranza delle stampanti 3D SLS sono da banco o di dimensioni maggiori, poiché gli apparecchi industriali tradizionali richiedono ingombri elevati. Le stampanti della serie Fuse di Formlabs, che offrono un volume di stampa di 16,5 × 16,5 × 30 cm, sono state le prime a rendere accessibile la tecnologia SLS sia in termini di costi che di dimensioni, consentendo finalmente alle piccole aziende con poco spazio di portare questi apparecchi in-house.

Velocità e rendimento

Sempre più aziende scelgono la stampa 3D sia per la produzione che per l'iterazione rapida, pertanto la velocità e il rendimento sono fattori di primaria importanza nella scelta di una tecnologia di stampa 3D. La stampante 3D ideale è quella che produce rapidamente parti di alta qualità, senza compromettere accuratezza, affidabilità o prestazioni dei materiali.

La velocità della stampa 3D FDM è limitata dal processo di estrusione e dalla potenza del motore. Per creare una parte accurata, le stampanti 3D FDM devono estrudere il filamento a una velocità specifica, senza deviazioni, e spostare l'ugello sul piano XY a un ritmo uniforme e regolare. L'accelerazione di questo processo può portare a variazioni delle proprietà meccaniche del filamento e a risultati imprecisi.

Confronto delle velocità di stampa: controller per videogiochi

| Stampa 3D FDM | Stampa 3D SLA | Stampa 3D SLS | |

|---|---|---|---|

| 1 assemblaggio (3 parti) | 10 ore e 32 minuti | 2 ore e 36 minuti | 3 ore e 52 minuti di stampa (6 ore e 52 minuti di raffreddamento) |

| 5 assemblaggi (15 parti) | 52 ore e 40 minuti | 13 ore | 9 ore e 38 minuti di stampa (13 ore e 47 minuti di raffreddamento) |

Stampanti e parametri di stampa a confronto:

- Stampante 3D FDM: Bambu Lab X1, PLA base, spessore dello strato di 120 micron, densità di riempimento del 15%

- Stampante 3D SLA: Form 4, Grey Resin, spessore dello strato di 100 micron

- Stampante 3D SLS: Fuse 1+ 30W, Nylon 12 Powder, spessore dello strato di 110 micron

Per la stampa 3D SLA, le velocità di stampa variano in base ai diversi processi di stampa 3D a resina, dei quali il più rapido è la tecnologia MSLA. L'ultima generazione di stampanti 3D MSLA, come la Form 4 e la Form 4L di Formlabs, si basa sulla combinazione di un potente motore di stampa e di un sistema ottico avanzato che polimerizzano ogni strato quasi istantaneamente.

La Form 4 e la Form 4L sono state progettate per stampare a una velocità di 100 mm all'ora con materiali appositamente sviluppati, come la Fast Model Resin. La maggior parte delle stampe realizzate con la Form 4 viene completata in meno di due ore qualunque sia il materiale, il che consente di eseguire più iterazioni di design al giorno. Con la Form 4L, la stampa richiede in genere meno di sei ore. Anche nel caso di parti che raggiungono l'altezza massima della stampante o di cicli di produzione a volumi elevati, con parti che occupano l'intera piattaforma di stampa, il processo può essere completato in meno di un giorno e rende possibili le iterazioni in giornata.

Tutti i processi di stampa 3D sono diventati più veloci nel corso del tempo, ma nessuno è in grado di eguagliare i progressi della stampa a resina.Nel tempo, questa velocità offre vantaggi straordinari in termini di rendimento. La velocità della Form 4 e della Form 4L è simile a quella delle tecnologie ad alto rendimento, come lo stampaggio a iniezione. La stampa di intere camere di stampa nel corso di poche ore, più volte al giorno, può eguagliare il rendimento di un apparecchio per lo stampaggio a iniezione con volumi medi, ma senza l'elevato costo iniziale delle attrezzature.

Le stampanti 3D SLS sono più veloci delle stampanti 3D FDM perché i loro laser ad alta potenza possono essere diretti su ogni strato di polvere e spostati più rapidamente di quanto un ugello di estrusione possa muoversi sopra un letto di stampa FDM. Tuttavia, il laser è comunque più lento della fonte luminosa impiegata nelle tecnologie di stampa 3D a resina DLP o MSLA. I processi di stampa 3D SLS devono anche tenere conto del tempo di raffreddamento della camera di stampa, sebbene tale variabile non rientri tecnicamente nel parametro della velocità di stampa. Dal momento che il laser sinterizza la polvere a una temperatura molto elevata, è necessario lasciar raffreddare la camera di stampa prima della post-elaborazione, il che può comportare un aumento del tempo di realizzazione complessivo delle parti.

Tuttavia, il tempo totale di stampa e lavorazione delle parti SLS spesso non è un problema per la produzione. Sebbene la velocità di stampa delle singole parti possa essere leggermente superiore a quella di altre tecnologie, le stampanti 3D SLS hanno un rendimento complessivo eccezionale grazie alla loro capacità di posizionare molte parti in modo ottimale nella camera di stampa. I volumi di stampa più grandi e la capacità di nidificazione consentono di ottimizzare la densità delle parti all'interno della camera, sfruttando l'intero volume. Ad esempio, un progetto realizzato con camera di stampa piena sulla Fuse 1+ 30W può essere portato a termine durante i "tempi morti" notturni e poi lasciato raffreddare fuori dalla stampante di giorno, consentendo la produzione di parti in giornata senza interruzioni. Inoltre, la post-elaborazione può essere piuttosto breve, poiché molti passaggi possono essere automatizzati con apparecchi come la Fuse Sift e la Fuse Blast e non vi sono supporti da rimuovere.

Confronto delle velocità di stampa: connettore elettrico

| Stampa 3D FDM | Stampa 3D SLA | Stampa 3D SLS | |

|---|---|---|---|

| 1 assemblaggio (2 parti) | 2 ore e 38 minuti | 1 ora e 3 minuti | 3 ore e 30 minuti di stampa (6 ore e 27 minuti di raffreddamento) |

| 50 assemblaggi (100 parti) | 84 ore | 13 ore e 2 minuti | 12 ore e 59 minuti di stampa (13 ore e 49 minuti di raffreddamento) |

Stampanti e parametri di stampa a confronto:

- Stampante 3D FDM: Bambu Lab X1, PLA base, spessore dello strato di 120 micron, densità di riempimento del 15%

- Stampante 3D SLA: Form 4, Grey Resin, spessore dello strato di 100 micron

- Stampante 3D SLS: Fuse 1+ 30W, Nylon 12 Powder, spessore dello strato di 110 micron

Confronto della velocità di stampa: prototipo di sellino Radio Flyer

| Stampa 3D FDM | Stampa 3D SLA | |

|---|---|---|

| 1 prototipo | 42 ore e 3 minuti | 2 ore e 37 minuti |

Stampanti e parametri di stampa a confronto:

- Stampante 3D FDM: Ultimaker S7, PLA, spessore dello strato 100 micron, densità di riempimento del 20%

- Stampante 3D SLA: Form 4, Fast Model Resin, spessore dello strato 200 micron

Costi e ritorno d'investimento

Quanto costa una stampante 3D FDM, SLA o SLS e in quanto tempo ciascuna versione consente di ottenere un ritorno d'investimento? Per calcolare il ritorno d'investimento, è necessario conoscere il prezzo di acquisto dell'attrezzatura, i costi fissi di proprietà, i costi dei materiali e la manodopera.

Uno dei principali argomenti di vendita delle stampanti 3D FDM è il basso costo dell'apparecchio. Con stampanti FDM di livello base disponibili per poche centinaia di euro, gli hobbisti e le piccole aziende possono testare la modellazione a deposizione fusa per vedere se sia conveniente aggiungere la stampa 3D alla propria strumentazione. Per chi non sa con certezza da dove iniziare, il costo contenuto di un apparecchio FDM di livello base è spesso un argomento sufficiente a giustificare l'acquisto. Tuttavia, queste stampanti FDM a basso prezzo possono essere inaffidabili e spesso richiedono l'intervento di una persona esperta per poterle far funzionare sul lungo termine.

Le stampanti FDM desktop professionali sono più facili da usare e più adatte alle aziende, con prezzi compresi fra 2000 e 8000 €, mentre i sistemi industriali sono disponibili a partire da 15 000 €. In generale, queste stampanti 3D forniscono un'affidabilità migliore, una qualità di stampa più elevata e volumi di stampa più grandi. Benché questi apparecchi siano adatti per la produzione di parti funzionali, la concorrenza in questa fascia di prezzo è agguerrita poiché gli apparecchi SLA offrono una gamma più ampia di applicazioni e stampe di qualità superiore.

Nella fascia di prezzo più bassa, sono disponibili stampanti 3D a resina a basso costo, che vanno da 200 a 1000 €. Si tratta di apparecchi ideali per utenti amatoriali o principianti, ma che richiedono la calibrazione e la regolazione per ogni tipo di resina e che in genere non sono affidabili o resistenti, aspetto che spesso comporta costi più elevati in termini di manutenzione, tempi morti, parti difettose e spreco di materiale.

I prezzi delle stampanti 3D SLA professionali rientrano generalmente in una fascia compresa tra 2500 e 10 000 €, mentre le stampanti 3D a resina di grande formato hanno un costo che oscilla tra 5000 e 25 000 €.

Le opzioni disponibili per la tecnologia SLS sono ridotte. In genere, le stampanti 3D SLS hanno una fascia di prezzo più alta rispetto a quelle FDM o SLA, anche se negli ultimi anni l'introduzione di opzioni SLS accessibili ha consentito alle piccole aziende di assumere il controllo della produzione e alle aziende più grandi di adottare opzioni di produzione agile.

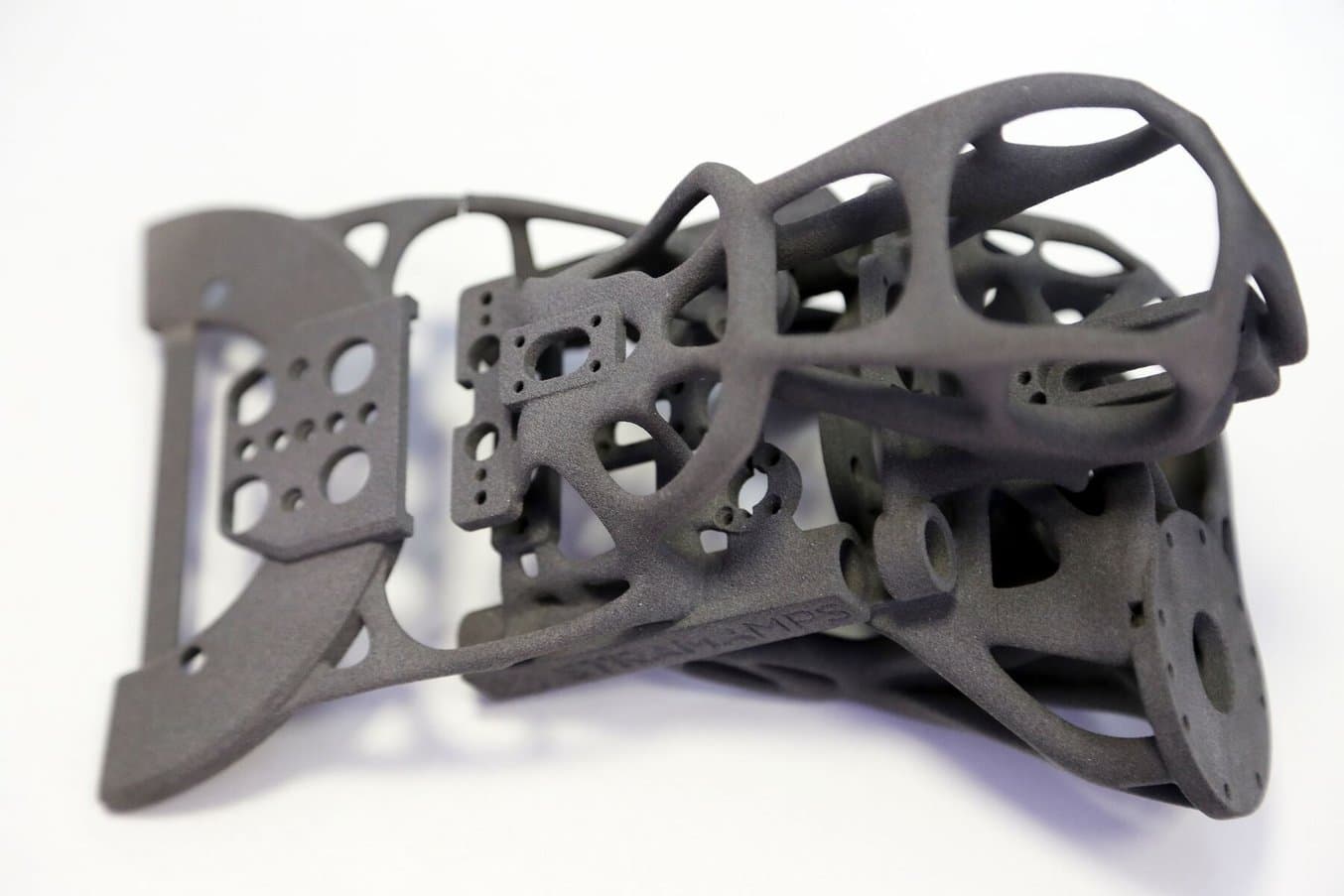

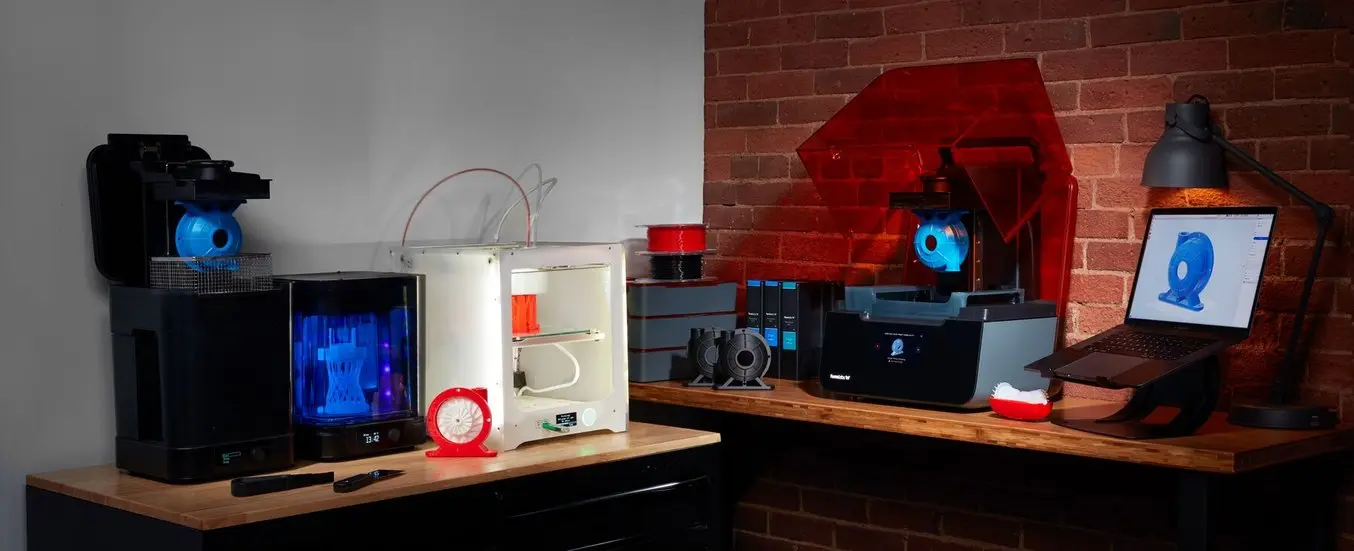

Il costo contenuto dei sistemi SLS ha reso possibile l'aumento della produzione anche con questa tecnologia di livello industriale. La creazione di flotte accessibili e convenienti, come questa flotta di stampanti SLS, rende la stampa 3D un modo economico di produrre parti.

In passato, la fascia di prezzo delle stampanti SLS è stata quasi sempre superiore ai 200 000 €. L'introduzione della serie Fuse ha reso accessibili per la prima volta le stampanti SLS, e la possibilità di acquistare un'unità (stampante e Depowdering Kit) a meno di 30 000 € è stata una svolta. La serie Fuse ha rivoluzionato il concetto di accessibilità, senza compromettere la qualità industriale delle parti o la potenza. L'intero ecosistema, che include le soluzioni di pulizia e riciclaggio della polvere Fuse Blast e Fuse Sift, è disponibile a meno di 60 000 €. Ciò rappresenta una rivoluzione per piccole aziende, singoli utenti e istituti formativi, nonché un'opportunità di introdurre in-house, per la prima volta, la stampa 3D su letto di polvere. L'opzione più costosa ha un prezzo che supera le centinaia di migliaia di euro, con piani di assistenza che possono arrivare a 30 000 € all'anno. Formlabs rende a tecnologia SLS ancora più accessibile: offre infatti la precedente versione della serie Fuse (la stampante Fuse 1) a un prezzo ancora più basso. Per i laboratori di prototipazione in cui i volumi elevati e il rendimento non sono una priorità, la Fuse 1 è la soluzione ideale per produrre sempre parti SLS di alta qualità.

Quando si considerano i costi di proprietà di una stampante 3D, i costi dei materiali di stampa e dei materiali di consumo sono elementi importanti dell'equazione. I filamenti FDM hanno un costo relativamente basso rispetto alle resine per la stampa 3D SLA, sia per la loro facile reperibilità sia per la minore complessità del processo di fabbricazione.

In generale, i materiali FDM comuni quali ABS, PLA e le loro miscele partono da circa 30 €/kg, mentre i filamenti FDM specifici per le applicazioni ingegneristiche possono costare 100-150 €/kg. I materiali di supporto solubili per stampanti 3D FDM a doppia estrusione costano intorno ai 100-200 €/kg. Questi filamenti sono facilmente reperibili e, grazie al loro utilizzo diffuso in un'ampia gamma di processi di fabbricazione, la concorrenza ha fatto scendere i prezzi. I filamenti possono essere conservati a lungo e non scadono, quindi i fornitori possono fissare i prezzi senza tener conto di problemi di fornitura o variazioni della domanda.

Le resine SLA hanno un prezzo più elevato dovuto a processi di formulazione, fabbricazione e conservazione più complessi. Sebbene siano disponibili resine a costi più bassi, in genere vendute separatamente dalle stampanti come soluzioni di terze parti per apparecchi già in uso, richiedono una messa a punto più accurata e comportano problemi come odori forti o sostanze chimiche potenzialmente nocive.

Le resine standard per usi generici di Formlabs hanno un prezzo di 79 € al litro, il che facilita la produzione di parti stampate in 3D di alta qualità e consente l'accesso a un più ampio spettro di applicazioni e settori.

Le resine SLA sono più costose dei filamenti FDM per il semplice fatto che sono formulate appositamente per applicazioni specifiche e produrle costa di più che acquistare filamenti standard.

In genere, le resine sono formulate dall'azienda che produce la stampante (anche se alcune offrono piattaforme aperte o semplicemente resine di terze parti) e il loro prezzo riflette la costosa ricerca che viene svolta per svilupparle. Le aziende produttrici che formulano le proprie resine impiegano anche risorse per testare e convalidare le impostazioni degli specifici sistemi di stampa su cui verranno usate. Questo investimento in ambito di ricerca e sviluppo influisce sul costo per i consumatori, ma porta a risultati e affidabilità di stampa migliori. Le resine specifiche di un'azienda produttrice sono spesso materiali nuovi, non standard di settore come ABS o PLA, e il processo per svilupparle richiede ingenti risorse.

La maggior parte delle aziende produttrici di soluzioni SLS offre la polvere a un prezzo standard di circa 100 €/kg, anche se alcune, tra cui Formlabs, offrono sconti per volumi superiori. Occorre però precisare che prezzi al kg più bassi presentano un inconveniente: la polvere costa meno perché queste stampanti richiedono di distanziare le parti per ridurre il rischio di accumulo termico. La densità di stampa raccomandata per questi sistemi monolitici di grandi dimensioni è spesso limitata a circa l'8-10%, il che significa gettare una quantità di materiale pari a quella che serve per le parti stampate. Il risultato è che questi sistemi generano molta polvere non riciclabile, facendo lievitare i costi di stampa. I sistemi SLS di Formlabs non impongono limiti sulla densità di stampa, e più alta è la densità, più efficiente è il funzionamento della stampante.

I costi di manodopera sono la variabile finale, e spesso dimenticata, dell'equazione. Le parti FDM spesso richiedono una post-elaborazione più approfondita per ottenere una finitura superficiale liscia, soprattutto se sono presenti supporti sulla parte. Alcune stampanti FDM professionali offrono materiali di supporto solubili, in modo da poter sottoporre più velocemente le parti a post-elaborazione in una soluzione che dissolve la struttura di supporto. Tuttavia, è possibile che le parti FDM, anche con supporti solubili, richiedano una maggiore levigazione manuale per ottenere la stessa qualità e levigatezza delle parti SLA, ammesso che ciò sia possibile. Per gli utenti professionali, questa manodopera extra può spesso rappresentare il fattore principale di aumento del costo complessivo per unità delle parti realizzate tramite stampa 3D a filamento.

Le parti SLA devono essere sottoposte a lavaggio e, a seconda del materiale, anche a polimerizzazione post-stampa. Entrambi questi processi possono essere in gran parte automatizzati con accessori (come la Form Wash e la Form Cure, e la Form Wash L e la Form Cure L di Formlabs) per ridurre al minimo la manodopera necessaria. I sistemi SLA professionali sono inoltre dotati di software, firmware e ingegneria dei materiali per produrre supporti leggerissimi e offrire un'esperienza di post-elaborazione più semplice.

A seconda del design, alcune parti SLA possono essere stampate anche senza supporti, mentre le stampe SLA con supporti richiedono solo una leggera levigazione per rimuovere i segni lasciati dai supporti e ottenere una finitura di alta qualità.

La stampa 3D SLS richiede la post-elaborazione per rimuovere la polvere non sinterizzata dalle parti (ma non i supporti, perché non sono necessari) e la sabbiatura per ottenere una finitura superficiale liscia. Questi processi possono essere facilmente semplificati e automatizzati con soluzioni di post-elaborazione come la Fuse Sift e la Fuse Blast, che riducono al minimo i costi di manodopera e garantiscono risultati uniformi. Inoltre, queste attività automatizzate possono essere eseguite in lotti, riducendo i costi di manodopera nei volumi di produzione.

In linea di massima, le parti realizzate con stampanti 3D FDM hanno il costo più basso, ma solo se si stampano prototipi semplici in quantità limitate. Le stampanti 3D SLA a resina offrono una risoluzione più alta, una qualità superiore e un'ampia varietà di materiali per la stampa 3D, ma costano leggermente di più. Tuttavia, se si stampano design complessi o lotti di grandi dimensioni, la leggera differenza di prezzo viene compensata da una post-elaborazione che richiede meno manodopera. Le stampanti 3D SLS possono avere i costi iniziali più elevati, ma i prezzi competitivi delle polveri e i costi minimi della manodopera le rendono le soluzioni più convenienti per le applicazioni ad alto rendimento.

Calcola il risparmio in termini di tempo e costi

Prova il nostro strumento interattivo per il calcolo del ritorno d'investimento e scopri quanto puoi risparmiare, in termini di tempi e costi, grazie alle stampanti 3D Formlabs.

Uso congiunto delle stampanti 3D FDM, SLA e SLS

La maggior parte delle aziende che utilizzano regolarmente la stampa 3D nel proprio workflow non impiega una sola tecnologia. Come accade per le macchine a controllo numerico computerizzato o gli apparecchi per lo stampaggio a iniezione, la maggior parte dei team di ingegneria, design e produzione considera le stampanti 3D come strumenti diversi a loro disposizione: c'è uno strumento giusto per ogni progetto, a seconda delle esigenze della parte e della fase del processo. Le stampanti 3D FDM, SLA e SLS trovano la loro applicazione ideale in diverse aree e sono impiegate in modo ottimale come strumenti complementari.

Alcuni esempi pratici:

-

Brose utilizza le tecnologie FDM, SLA e SLS per produrre qualsiasi attività, dalla prototipazione iniziale di componenti per il settore automobilistico ai cicli di produzione di 250 000 parti per l'assemblaggio di sedili.

-

Labconco utilizza le tecnologie SLA, FDM e SLS per produrre componenti, attrezzature, dime, fissaggi e prototipi per apparecchi di laboratorio per utilizzo finale. Brent Griffith, ingegnere di prodotto, elabora le sue idee sulle stampanti FDM per ridurre i costi di prototipazione, dopodiché stampa le parti per utilizzo finale sulle unità SLA o SLS nel laboratorio dell'azienda.

-

Hyphen utilizza le stampanti 3D FDM per le revisioni rapide del design, mentre impiega le stampanti SLA della serie Form per la creazione di attrezzature e componenti per utilizzo finale che richiedono elevata accuratezza e bassa frizione. Le tre stampanti SLS della serie Fuse creano componenti per utilizzo finale che devono sopportare sollecitazioni e carichi ripetuti o alloggiare componenti elettronici delicati. Molti pezzi strutturali dei loro macchinari sono interamente realizzati con la stampa 3D SLS.

-

Anthony Barnicott, responsabile del laboratorio di Vital Auto, gestisce 14 stampanti FDM di grande formato, tre stampanti SLA di grande formato della serie Form e cinque stampanti SLS della serie Fuse per produrre prototipi funzionali e parti di revisione del design per concept car commissionate da marchi come McLaren, Volvo, Nissan, Lotus e molti altri.

-

Black Diamond utilizza la stampa 3D SLS con la serie Fuse e la Nylon 12 Powder per creare componenti per attrezzature da arrampicata per utilizzo finale, che vengono poi testati in contesti reali sui Monti Wasatch prima di investire in uno strumento per lo stampaggio a iniezione. Il team di Black Diamond utilizza anche le stampanti 3D SLA desktop e da banco della serie Form per le revisioni del design di parti di grandi dimensioni, come i caschi, che necessitano di finiture superficiali lisce e di qualità adatta all'utilizzo finale.

-

Foil Drive, un'azienda australiana specializzata nella produzione di foil, stampa gli alloggiamenti dei motori elettrici per utilizzo finale sulla sua stampante SLS della serie Fuse in volumi di 100-2000 unità. La Nylon 12 Powder resiste all'uso intensivo nei gruppi elica subacquei e la stampa 3D SLS è ideale per la produzione di volumi medi di cui l'azienda ha bisogno. Foil Drive utilizza le stampanti 3D SLA della serie Form con la Tough 2000 Resin e la Rigid 10K Resin per produrre pale rimovibili a scatto per eliche e giranti. La tecnologia SLA è la soluzione ideale perché le tolleranze consentono il funzionamento uniforme di questi assemblaggi.

Scopri di più sulla stampa 3D SLA e SLS

Scarica i whitepaper per una panoramica dettagliata degli ecosistemi SLA e SLS e per un workflow passo passo della stampa 3D.

Vuoi toccare con mano la qualità delle stampe SLA o SLS? Effettua una selezione dalla nostra lista di applicazioni e richiedi un campione gratuito per trovare il materiale adatto al tuo progetto.

Non sai quale soluzione di stampa 3D scegliere per la tua attività? Prenota una consulenza individuale per confrontare le varie opzioni, valutare il ritorno d'investimento, fare delle stampe di prova e non solo.