マスキングとは、ワーク表面に塗装、ブラスト処理、めっき処理などを施す際に特定箇所を意図的に覆うことを指しますが、従来のやり方ではマスキング治具製作にはミスが許されず、工程内でも労力を要する作業でした。3Dプリントを活用すれば、複雑な形状にもフィットし、繰り返し使用できる専用のマスキング治具をコスト効率良く製作することができ、表面処理工程で手作業にかかる時間を削減することができます。

SLA光造形方式とSLS(粉末焼結積層造形)方式どちらの3Dプリント方式でもマスキング治具の製作が可能で、使用する方式によって得られるメリットも変わります。このガイドでは、マスキング治具製作時に考慮すべき点、お客様の作業手順に適した3Dプリント方式の見極め方、3Dプリント製マスキング治具を使って部品の表面処理を行っているお客様の活用事例をご紹介します。

マスキングとは?

マスキングとは、特定の箇所だけ表面処理が施されないようワークの一部を覆う作業です。一部だけ表面処理を避ける理由は様々です。その箇所が組み立て時に接着面となる場合や導電性を考慮した場合、またはその部分だけ他の材料や色でコーティングする必要がある場合などがあります。そのため、マスキングは、最終的な部品に合わせてカスタマイズして製作したり、一つだけ製作してそれぞれの部品の表面処理工程で使用する治具として扱われます。

自動車業界など、表面処理工程の多くが自動化されている業界であっても、マスキングはテープと紙を使って手作業で行われることが多い。出典:mirka.com

概要

どの産業で使われる部品も、コーティングや塗装、めっき処理を施すことで機能や見た目が大幅に向上します。しかしこういった表面処理には通常、追加工が必要で、マスキングもその1つです。マスキングとは、特定の箇所だけ表面処理が施されないようワークの一部を覆う作業です。一部だけ表面処理を避ける理由は様々です。その箇所が組み立て時に接着面となる場合や導電性を考慮した場合、またはその部分だけ他の材料や色でコーティングする必要がある場合などがあります。

従来のマスキング手順では、マスキングテープを手作業で計測・切断したり、金属や樹脂製のマスキング治具を切削したり、場合によっては部品全体をコーティングしてから一部だけコーティングを切削したり削り取る手法も用いられます。マスキングテープを使用する場合、材料費は安く抑えられるものの非常に労力がかかり、生産ラインで1部品にかかる時間が数分ずつ増えてしまうことになります。マスキング治具を切削で製作する場合は繰り返し使用が可能ですが、製作費用が高額で、切削で製作できる形状にも限りがあります。

そのためマスキング治具に3Dプリントを活用するのは素晴らしい解決策となります。マスキング治具の製作は通常少量単位で行われ、かつワークの中心や端だけを覆ったり、大きめのワークで特殊な模様を実現するために非常に特殊な形状が求められるからです。3Dプリント製のマスキング治具が使用できるコーティング材料は多数あります。セラコートやエアブラシ塗装、スプレー塗装、低温およびUVパウダーコーティング、真空蒸着めっきを始め、ブラスト処理などのサブストラクティブ工程ではマスキング治具が部品の一部を覆うことですでに施してあるコーティングや表面処理を保護することもできます。3Dプリント製のマスキング治具は少ない労力で制作できるほか、繰り返し使用や複雑なマスキング作業の簡素化が実現できます。温度許容度の関係でどうしても金属製のマスキング治具が必要な場合は、切削前に3Dプリントでマスキング治具のプロトタイプを製作して設計を検証することができます。

マスキング治具の3Dプリントで考慮すべき点

マスキング治具の製作用に材料を選ぶ際は、機械的・化学的要件、部品のフィット感、生産要件を考慮する必要があります。

-

温度:3Dプリント製のマスキング治具の最大の制約は、温度です。パウダーコーティングなど、コーティングの種類によっては238°C以上の温度で硬化するものがあります。用途に応じた最適な3Dプリント材料を選ぶには、コーティング工程での使用前にテクニカルデータシートで荷重たわみ温度をご確認ください。より低温で行うパウダーコーティング工程の場合、High Tempレジンなら238°Cまで耐えることができます。

-

磨損性:表面処理の中には、ブラスト処理やバレル研磨など表面の平滑化処理が施されるものがあります。その場合、マスキング治具で部品の表面を覆い、コーティングを保護することができます。他の処理手法より磨損度が高いため、マスキング治具に使用する材料を選ぶ際は、研磨で使用するメディア(セラミックペレットやくるみの殻など)の圧力に耐えられる材料を選ぶ必要があります。このような用途の場合、SLA方式の場合はRigid 10Kレジン、SLS方式の場合はガラス充填で強化したNylon 12 GF パウダーなど、より硬度の高い材料を使用してください。

-

溶剤の使用:多くの場合、コーティングには塩基性と酸性両方の溶剤が必要になります。表面処理に酸性または塩基性の溶剤を使用する場合は、テクニカルデータシートで化学的要件をご確認ください。FormlabsのSLAレジンの中には、浸す溶剤によって機能が向上するものがあります。表面処理で酸性溶剤を使用する場合、Tough 1500レジンまたはRigid 10Kレジンの使用をご検討ください。Formlabsが提供する材料全てのテクニカルデータシートは、弊社Webサイトでご覧いただけます。

-

部品の適合性:FormlabsのSLAおよびSLS材料はどちらも優れた弾性と剛性を備えています。従来の手法でマスキング治具を製作する場合、新しい材料を容易に試すことができませんでした。切削や射出成形では一度きりの試験製作にはコストが高すぎるためです。3Dプリンタを導入することで様々な材料を低コストで試すことができ、マスキング治具の使用材料の可能性を広げることができます。

FormlabsのSLA光造形の場合、Tough 1000レジン のような材料を使用することでプレスオンフィットが簡単に実現できます。SLSでは、部品をわずかに曲げたり何度も使用する必要がある場合にはNylon 11パウダーがおすすめです。高い曲げ弾性率が求められるマスキング治具には、Rigid 10KレジンやNylon 12パウダーが最適です。FormlabsのSLA光造形やSLSプリンタを使用すると、企業が様々な材料を試し作業手順に最適なものを見つけられるようになります。最終部品に何かしら変更があったりヤング率などの要件に変更があった場合にも、切削に高額なコストをかけることなくマスキング治具に使用する材料を変更することができます。 -

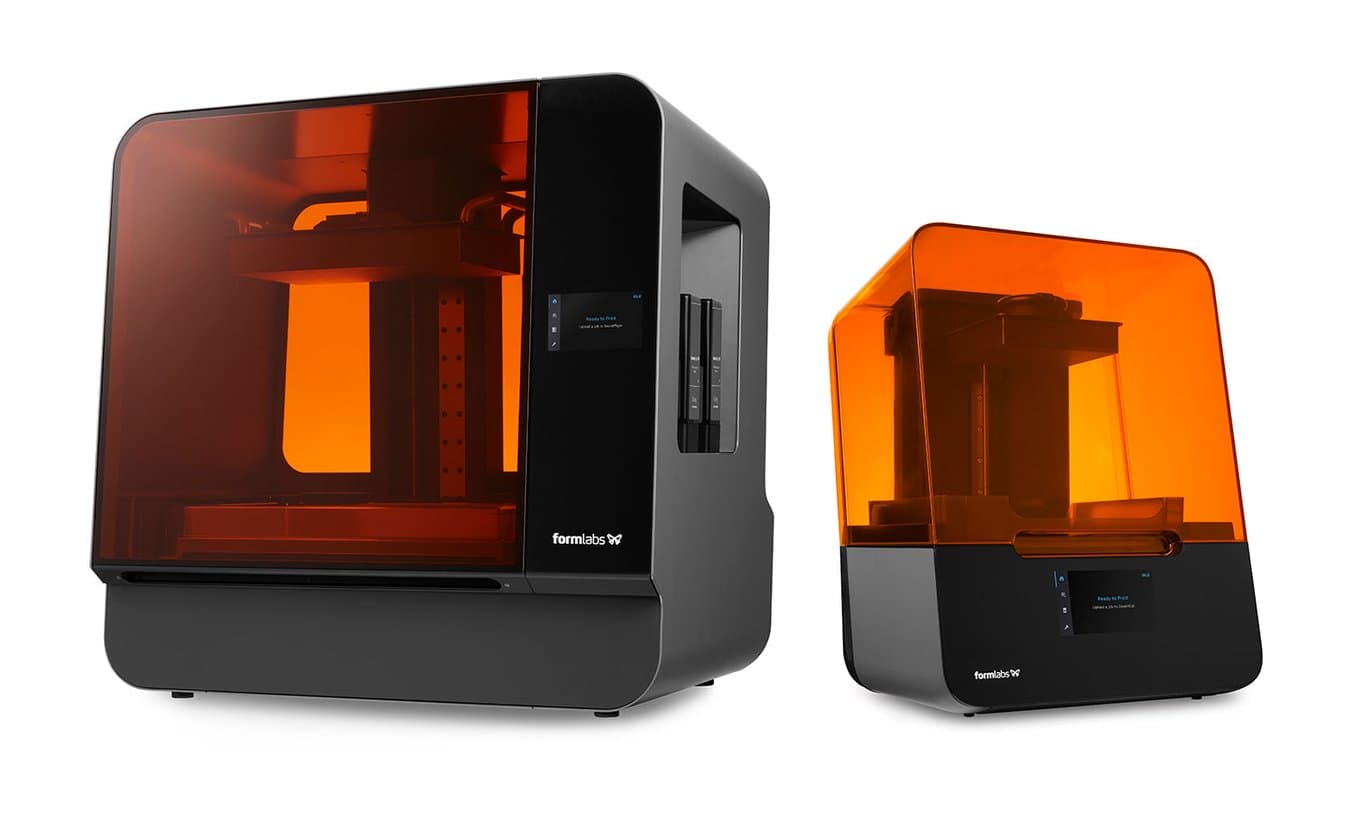

製造要件: 用途によってマスキングの必要量が異なり、1〜2点のみ製作すればよい場合や、部品と同じ数だけ必要になる場合もあります。FormlabsのSLA光造形プリンタForm 3+とForm 3Lはどちらも、サブトラクティブ工法などで少量生産する部品のマスキング治具製作に最適です。一方のSLSプリンタFuse 1+ 30Wは、造形スペース内にモデルを縦方向に重ねて配置できるため、大量のマスキング治具を製作するのに向いています。自動塗装やロボットを使ったセラコートコーティングなどで一度に何万個もの造形品に表面処理を施すことが可能な場合、大量にマスキング治具を製作できるSLS方式3Dプリンタがおすすめです。

SLA光造形およびSLS方式でマスキング治具を製作

SLA光造形方式:Form 3+、Form 3L

FormlabsのSLA光造形方式プリンタであるForm 3+およびForm 3Lでは、業界最多の40種超の材料が使用でき、大容量のプリントを短時間かつ高精度に実現できます。

Formlabsの光造形3Dプリンタが誇る万能性もメリットの1つで、ユーザー様は40種超のレジンの中からそれぞれの材料特性の要件に最も適した材料をお選びいただけます。シリコンを模したマスキング治具などに最適な柔らかく弾性の高いElastic 50Aレジンから、剛性と硬度の高いRigid 10Kレジンなど、様々なレジンを取り揃えるFormlabsの材料ライブラリでは、マスキング工程で考慮すべき温度や伝導性などを考慮した特殊材料もご用意しています。ESDレジンは静電気放電を効果的に散逸するため、組み立てや生産工程で電子部品が損傷しないよう保護することができます。High Tempレジンは、最大238°Cの高温でも変形することなく部品にしっかりと装着できます。

| レジン | 強み | HDT |

|---|---|---|

| Draft Resin | 高速プリントが可能なこのレジンは、公差要件が比較的低く短時間で製作したい場合に最適です。 | 57℃、135℉ |

| Durableレジン | 優れた弾性と耐衝撃性を備えています。密着、圧入、柔軟性や適合性が求められる用途に適した材料です。 | 41℃、106℉ |

| Tough 1500 Resin | Durableレジンよりも高い剛性を備えつつ、弾性も維持する材料です。 | 52℃、126℉ |

| Rigid 10K Resin | 剛性が非常に高く、スライドしてフィットさせたり鋭利な角が求められるマスキング治具としての用途に最適です。また、磨損性の高い工程での使用にも最適です。 | 218℃、424℉ |

| High Temp Resin | Formlabsが提供する材料の中で最も耐熱性の高いHigh Tempレジンは、熱硬化が求められる全ての工程に向いています。 | 238℃、460℉ |

| Elastic 50Aレジン | 最もショアA硬度の低い材料であるElastic 50Aは、弾性が最も重要視される用途に向いています。 | N/A |

Formlabs Form 3+とFom 3Lプリンタでは高精度な造形品が製作できるため、厳しい交差要件にも対応でき、部品にぴったりフィットし表面処理中に外れる心配のないマスキング治具を製作できます。マスキング治具は、部品の細い先端にフィットしたり有機的な形状に沿って装着できるよう設計されるため、高度な寸法精度が求められます。FormlabsのSLA方式プリンタでは、複数の材料に対して25ミクロンの積層ピッチ設定と±15ミクロンの公差設定が可能です。シャープな形状、角、鮮明なラインが求められる場合には、SLAプリント製のマスキング治具が最適です。

SLS方式:Fuseシリーズ

SLS方式プリンタのFuseシリーズ製品でマスキング治具を造形するメリットは、バッチ量産が可能なこと、SLSパウダーが持つ耐久性と丈夫さ、そして後処理工程が不要なことにあります。Fuseシリーズのビルドチャンバーでは造形品を縦方向に積み重ねることができるため、1回のプリントで数十から数百点もの治具を造形でき、ロボットアームで一度に数百点もの部品にコーティングを施すセラコートなどに最適です。

Formlabsが提供するSLSパウダーはナイロンが4種類と熱可逆性ポリウレタン(TPU)が1種類で、いずれも生産性が高く、高い耐久性や丈夫さにも定評があります。また、ナイロン材料は通常、優れた耐薬品性も備えています。半結晶性構造により、ナイロン材料は鉱油、アセトン、シリコンベースの潤滑油などへの耐性が強く、環境的な応力集中によって亀裂が入ることもあまりありません。

ナイロンの耐薬品性についてはこちらでご確認いただけます。

| パウダー | 強み | HDT |

|---|---|---|

| Nylon 12 Powder | 最も低価格でリフレッシュ率が高く、Nylon 11パウダーに比べて剛性と荷重たわみ温度、曲げ強さが高いSLS材料です。マスキング治具に硬度が求められる場合、または製作コストを最小限に抑えたい場合は、Nylon 12パウダーをご使用ください。 | 171℃、340℉ |

| Nylon 11パウダー | 耐衝撃性に優れ、薄肉構造と相性が良く、高度な靱性を備えた高性能材料です。Nylon 11パウダーは、柔軟性や非常に繊細な構造が求められるマスキング治具に適したSLSパウダーです。 | 182℃、360℉ |

| Nylon 11 CFパウダー | 優れた材料特性を備えています。耐衝撃性と剛性を備え、荷重たわみ温度の高いマスキング治具を製作する場合はNylon 11 CFパウダーが向いています。 | 188℃、370℉ |

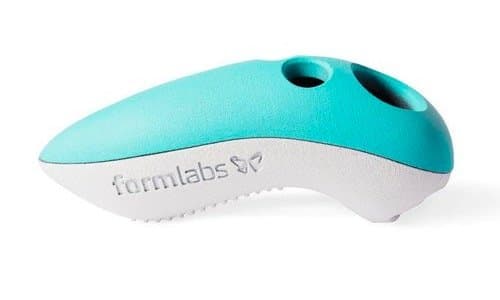

| TPU 90Aパウダー | SLS 3Dプリント用のエラストラマー材料で、設計の自由度が高い軟質部品を製作できます。TPUパウダーは、ガスケットやプラグ、柔軟性が求められるマスキング治具に使用できます。 | 94℃、202℉ |

Fuseシリーズ製品の粉体層は未焼結の粉末が造形品を支えるためサポート材が不要です。これにより材料をより効率的に使用でき、かつ手作業での後処理やサポート材の取り外しなど面倒な作業が必要ありません。サポート材不要でプリントできることで、オーバーハングや格子形状、内部チャネルなど、他の手法では実現が難しい複雑な形状も造形できます。

ケーススタディ:NIC Industries(セラコート)でのSLSプリント製の治具とマスキング治具の採用事例

セラコートのメーカーであるNIC Industriesは、長年に渡り3Dプリント製の部品のコーティングをしたり3Dプリント製のマスキング治具を使用してきましたが、特に大量生産でロボットによるセラコートコーティングを施す際に3Dプリント製の部品が役に立つと感じています。

同社は試作品のバッチ生産の際にFormlabsと提携し、SLS方式の3Dプリント製マスキング治具を使って迅速かつ効率的に部品の一部をマスキングしながら1000ユニットを生産しました。マスキング治具は、Nylon 12パウダーを使用してSLS方式プリンタのFuse 1+ 30Wで造形しました。2部品からなる最終製品の内側を造形品で覆い、スプレーから保護することで色の見切りをより鮮やかで明確にしました。同じマスキング治具を使用して塗装ロボットのアセンブリに部品を固定することもでき、作業性を高め、ムラのないコーティングを実現します。

SLS方式3Dプリント製のマスキング治具(左)、3Dプリント製のマスキング治具を使ってロボットによる塗装を補助(中央)、SLS方式3Dプリント製のサンプルパーツ。Cerakote Hシリーズで表面処理をしたもの(右)。

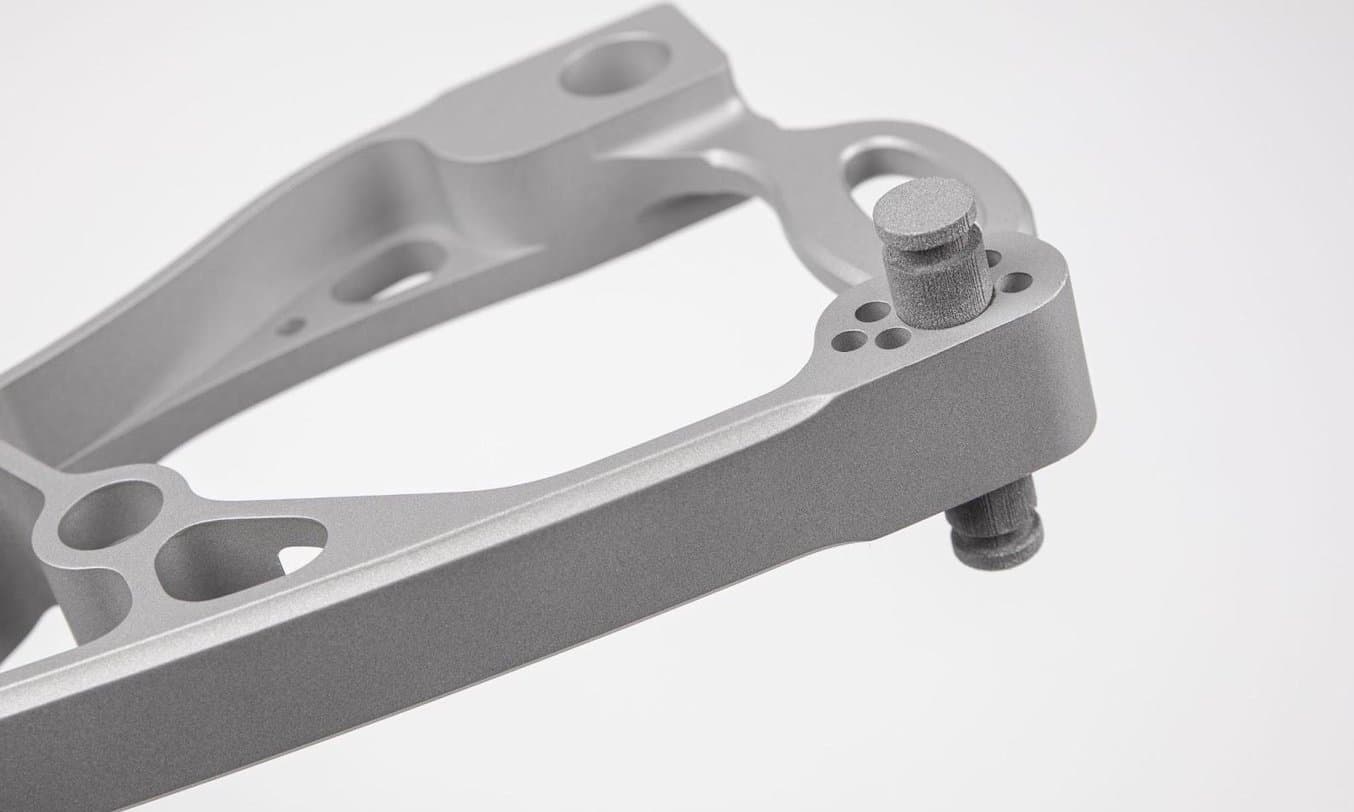

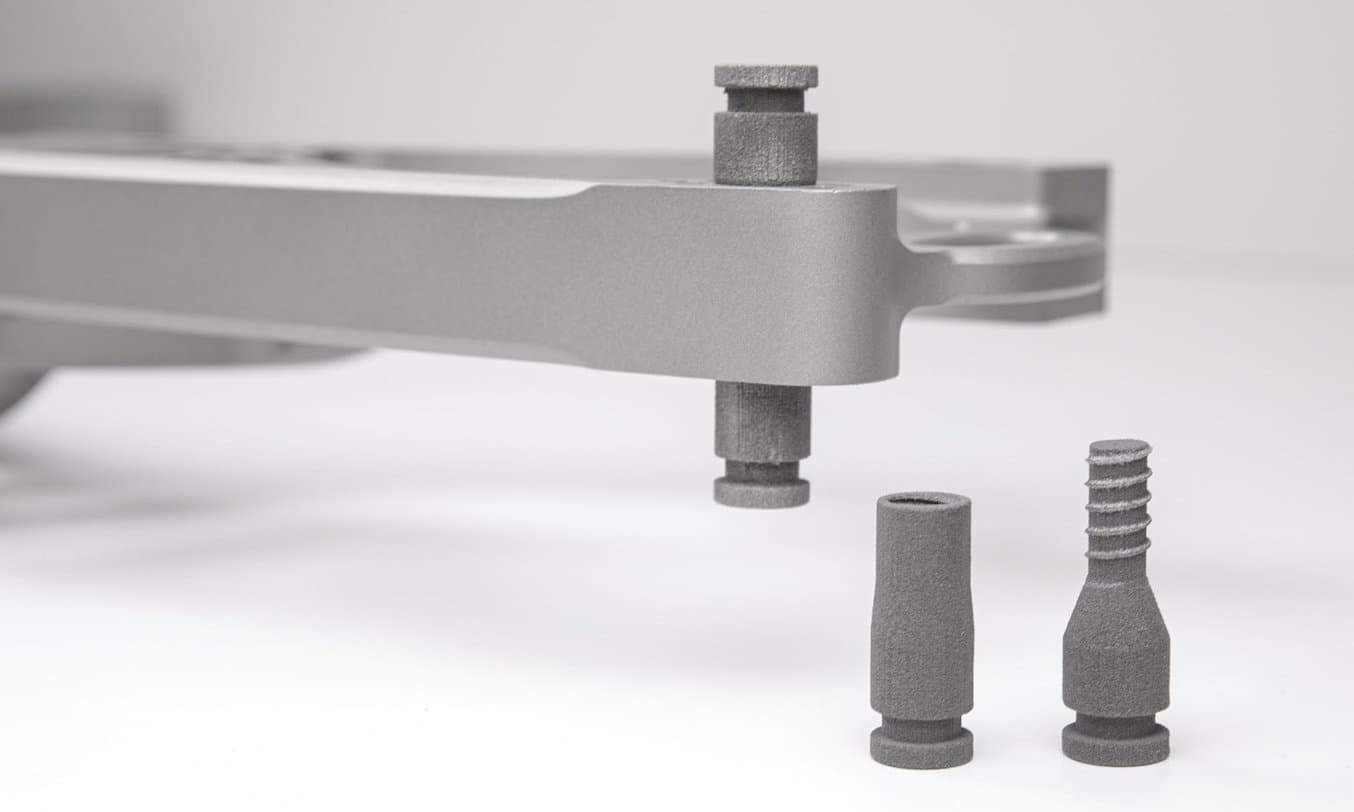

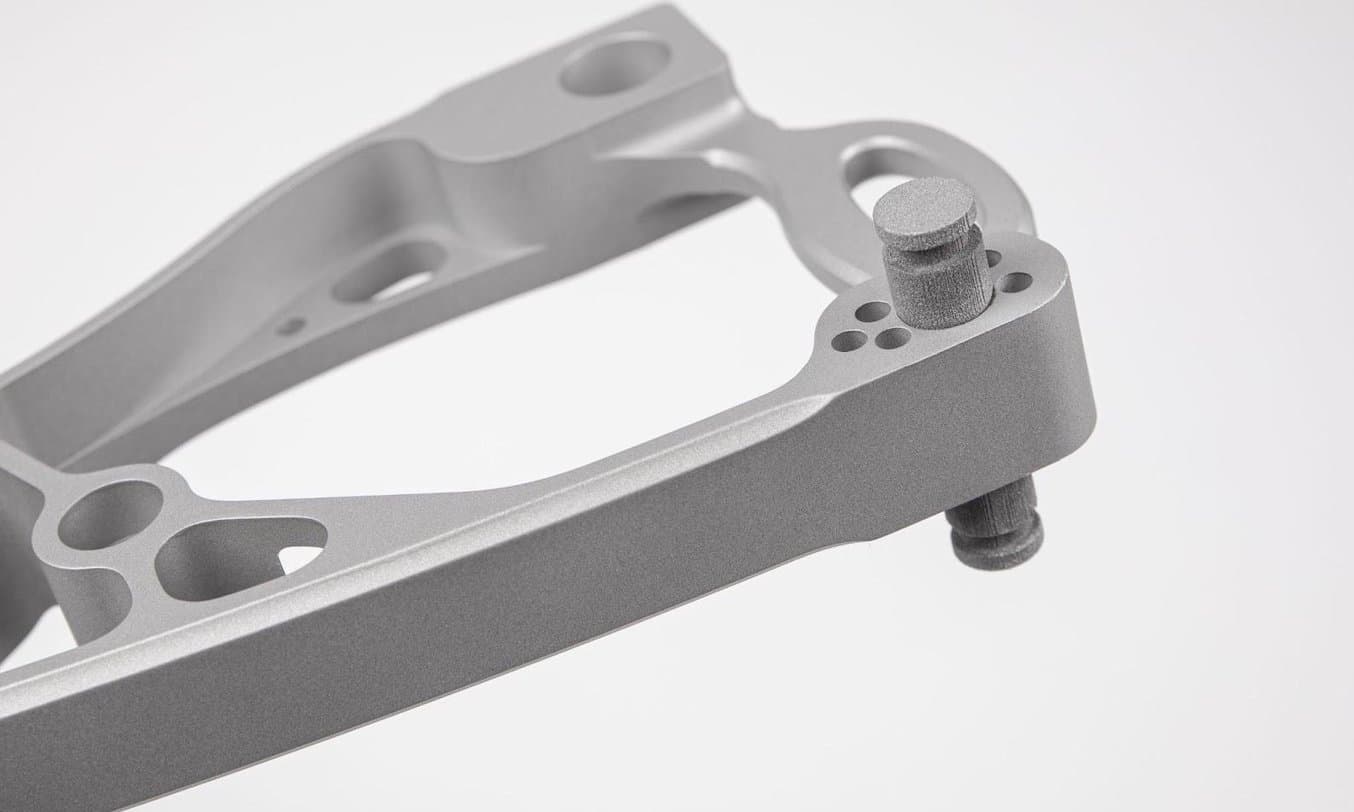

また、下図の弓のライザーの表面処理をする際には、最終アセンブリの前段階であるコーティング工程でねじ穴の内側を保護する必要がありました。セラコートを塗布する前に、同社は弓ライザーのねじ穴の内側を保護するためのマスキング治具を設計・3Dプリントしました。プラグ形状で、ねじ穴に差し込むことで内側をコーティングから保護できるマスキング治具を設計し、最終組立工程でスムーズにねじを通せるようにしました。プラグは上下方向にわずかに動かすことで簡単に取り外せ、何百回ものコーティング工程で繰り返し使用できるほどの耐性を備えています。

弓ライザー用にNylon 12パウダーで3Dプリントしたツーピースのマスキング治具。

弓ライザーに3Dプリント製のマスキング治具が装着されている様子。

ケーススタディ:Productive Plastics:SLSプリント製型板の採用事例

熱成形の業界リーダーであるProductive Plasticsは、SLSプリンタFuseシリーズを使用して製造現場で使われるさまざまな治具を製作しています。塗装工程では、銅めっき処理を施した表面をマスキングテープで多い、塗料がつかないよう保護します。銅めっき処理の施された表面の外側をなぞって余分なテープを切り取る必要がありますが、正確に切り取るには数分の時間がかかります。

銅めっき処理済みの表面に完璧にフィットするマスキング治具を3Dプリンタで造形したことで、マスキングテープの型取りが迅速に行え、銅部分を傷つける心配なく不要なテープを取り除くことができるようになりました。

In the first step, tape covers a large section of the part. In the second, the 3D printed part acts as a stencil around which a technician will cut the rest of the tape away, ensuring that the copper-coated part remains free of paint, while the rest of the surface is painted black.

3Dプリント製のマスキング治具でコスト効率と作業性を向上

以下は小型のポンプハウジング用に3Dプリントしたマスキング治具です。SLS、SLA光造形どちらのプリンタを使った場合でも、3Dプリント製マスキング治具のコスト効率の良さがわかる事例です。ポンプハウジング(灰色)は、コーティング前にマスキング治具で内面を保護する必要があります。SLSプリンタのFuse 1+ 30WでNylon 12パウダーを使ってプリントした造形品で内面をマスキングします。このマスキング治具は位置決めや固定がしやすく、ポンプの内面を保護しながら外側を塗装できるようになります。このように複雑な位置決めピンや固定機能が求められる工具の場合、サポート材なしで造形できるSLSの3Dプリンタが向いています。上側の円形になった部分は、Form 3+でDurableレジンを使って3Dプリントしたキャップ(白)でマスキングします。Durableレジンはこの用途に適した材料です。ビルドプラットフォーム上で平坦に造形することができ、弾性を備えているためにポンプハウジングの外側の穴にピッタリ密着した状態で圧入できるためです。

| 使用プリンタ | Fuse 1+ 30W | FORM 3+ |

|---|---|---|

| 材料 | Nylon 12 Powder | Durableレジン |

| 1回の造形数 | 168 | 85 |

| 造形品1点あたりの材料費 | $0.94 | $0.15 |

信頼できるデータの確立に向けて

3Dプリントでマスキング治具を内製化することで、人件費の削減、最終部品の外観や機能の向上、検証工程の合理化が実現できます。最終用途での3Dプリント品の使用は増えつつあり、コーティングや染色、塗装工程での使用は欠かせないステップになっています。3Dプリントした部品、そして従来の手法で製造した部品の両方にとっても、マスキング治具は欠かせない存在です。部品を3Dプリントすることで得られるメリット(カスタマイズ性、設計の自由度、少量生産の手頃さ)は、そのままマスキング治具の製作にも当てはまります。FormlabsのSLA光造形およびSLA光造形プリンタのスピード、効率性、材料の万能性を活かし、マスキング治具内製の合理化、そしてサプライチェーンのボトルネック削減を実現することができます。

お客様のマスキング用途に最適なFormlabs 3Dプリンタと材料のご相談は、弊社スペシャリストまでお気軽にお問い合わせください。