2010年代初頭、3Dプリント技術を広めようとするプロモーターたちが「消費者向けの用途に幅広く対応可能」と謳ったことで、3Dプリント業界は一気に注目を集めました。3Dプリントの消費者市場では目立った動きは見られなかったものの、その間もアディティブマニュファクチャリングの技術は急速に進歩し続けてきました。

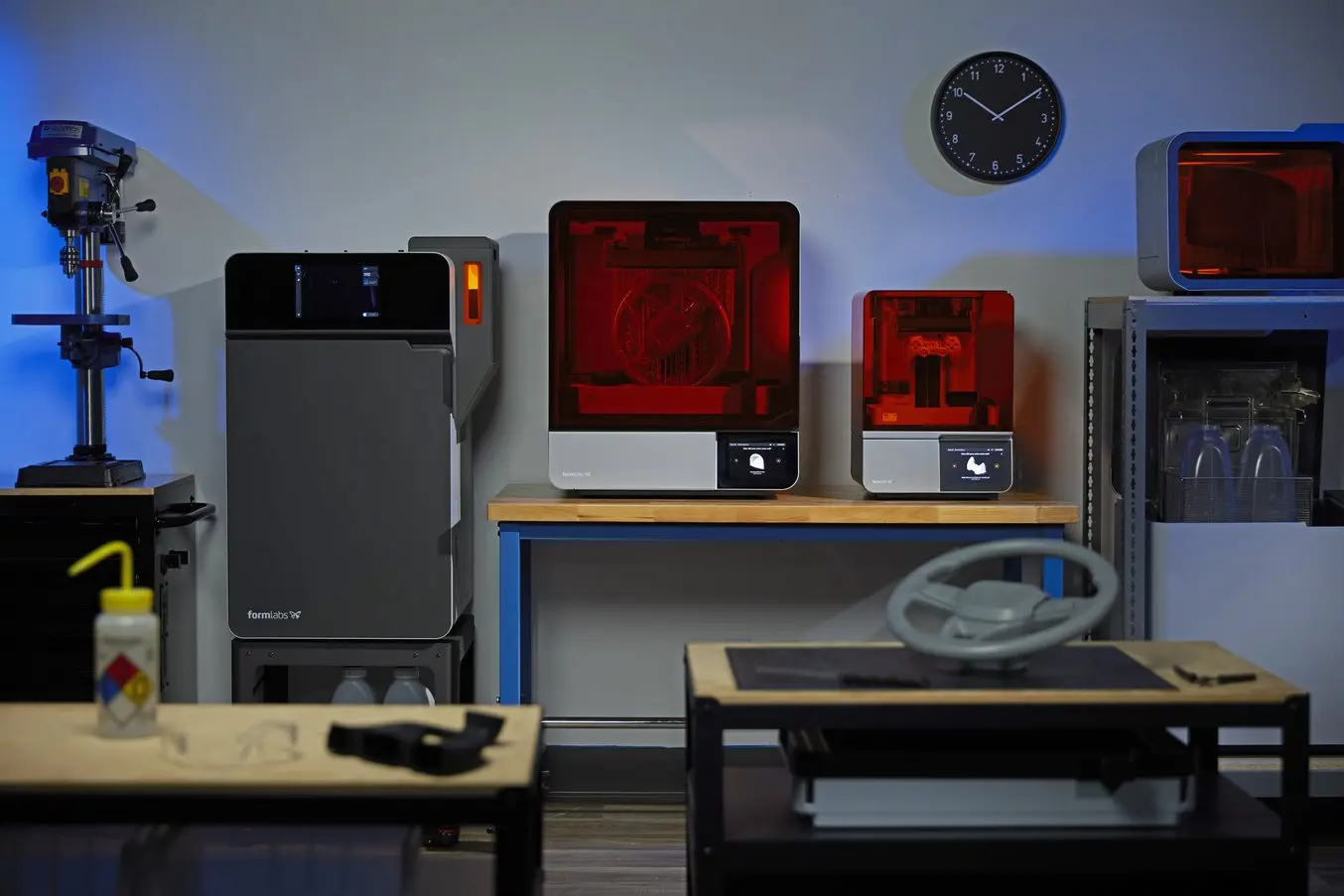

工業用3Dプリントの技術は、プリント品質、信頼性、コスト構造でこれまでの常識を突破し、様々な方面で確実かつ急速に成熟してきました。3Dプリントに対応する機械や材料、ソフトウェアの最近の進化によって、この技術がより幅広い業種にも応用できるようになった今、これまでは数えるほどのハイテク産業に限られていたツールを活用する企業が年々増えてきています。

昨今、工業用3Dプリンタはイノベーションを加速し、各種製造業や歯科、ヘルスケア分野、教育、エンターテインメント、ジュエリー、オーディオ業界等、様々な分野で多くの企業に採用されています。

工業用3Dプリンタの導入により、事業に大変革をもたらすだけでなく、生産コストと生産期間を短縮することができます。本記事では、お客様企業のニーズに最も適したプリンタの選び方をご紹介します。

無料相談セッションのご予約

3D プリントのエキスパートに一対一でご相談いただける相談セッションをご用意しています。ROI 分析やテスト・プリントなどを通して、お客様のビジネスに最適なソリューションを一緒に考えましょう。

工業用3Dプリンタの種類

工業用3Dプリンタは、試作品から実製品まで様々な用途に対応します。造形方式にはFDM(熱溶解積層法)、SLA光造形(光造形)、SLS(粉末焼結積層造形方式)、インクジェット、金属3Dプリントなどがあります。

いずれも高性能でありながらコンパクトで手頃な価格帯の工業用3Dプリンタが登場したことで、初期投資費用が$100,000〜$200,000以内に収まるようになり、$10,000以下のものも多くなりました。

FDM(熱溶解積層)方式

FFF(熱溶解フィラメント)方式としても知られるFDM方式では、フィラメントと呼ばれる熱可塑性材料を熱で溶解させ、プリンタのノズルから造形エリアに押し出して積層することで造形していきます。

FDM方式は、ホビイスト向け3Dプリンタの誕生と共に一般消費者の間で最も広く活用されるようになった3Dプリント方式ですが、その一方で、FDM方式の工業用3Dプリンタはプロのユーザーにも人気があります。

-

工業用FDMプリンタの長所

FDMは、ABSやPLAといった標準的な熱可塑性プラスチック材料とそれぞれのブレンド材料に対応しているため、導入価格と材料価格が手頃です。FDMは、基本的なPoC用モデルやラフな造形を行う初期段階での試作品製作に最適です。

-

工業用FDMプリンタの短所

FDM方式は平面解像度や精度がSLA光造形やSLSなど他の工業用3Dプリント方式に比べて最も低く、複雑な形状や微細なデザインのプリントには向いていません。より上質に仕上げようとすると、多大な労力と時間を費やして研磨作業や薬品による処理が必要になります。工業用FDM 3Dプリンタでは、こうした問題を軽減するために可溶性サポートを使うことができ、様々な工学用熱可塑性材料の利用が可能ですが、価格が大幅に上昇します。大型品をFDM工業用3Dプリンタでプリントする場合、SLA光造形やSLSに比べてスピードが落ちる傾向もあります。

FDMプリンタが得意とするラフな造形(左)。一方、SLA光造形プリンタなどが得意とする微細な造形(右)にはやや不向き。

SLA光造形

SLA光造形方式の3Dプリンタは、レーザーを用いた光重合という化学反応を利用して光硬化性の液体レジンを硬化させることで造形します。SLA光造形は高精細で精度が非常に高く、使用できる材料も幅が広いため、3Dプリンタユーザーの間で最も広く活用されている方式の一つです。

Formlabsの大容量SLA光造形プリンタ Form 4Lでは実寸大のハンドル試作品も3Dプリントできる。

SLA光造形技術はもともと、$200,000以上もする大型かつ操作も難しい産業用3Dプリンタにしか搭載されていませんでしたが、現在は遥かに手頃な価格で利用できるようになっています。FormlabsのForm 4プリンタなら、僅か$4,499程度で工業品質の超高速SLA光造形プリントが可能で、より大きなサイズに対応できる大容量プリンタForm 4Lは、$9,999以下で導入いただけます。

-

工業用SLA光造形プリンタの長所

SLA光造形方式でプリントした造形品は、レジンを使う3Dプリント技術の中で解像度や精度、ディテールの再現性、表面品質の滑らかさが最も高い仕上がりになります。SLA光造形の主な利点はその万能性です。標準・工学・工業用の熱可塑性プラスチックに匹敵する様々な光学的・機械的・熱的な特性を備えた革新的なSLA光造形用レジンが開発されています。FormlabsのForm 4やForm 4LのようなMSLA光造形プリンタは、業界最速水準であるFDMの最大10倍の速度で大型部品を3Dプリントできます。

SLA光造形は、成形型・治具・原型・医療用模型・機能部品など、公差要件が厳しく、滑らかな表面が求められるディテールの凝った試作品の制作に適しています。また、熱たわみ温度が238°[email protected]と最も高く、エンジニアリングや製造用途に最適な材料ならびに歯科・医療用途に最適な生体適合性材料も幅広く取り揃えています。

-

工業用SLA光造形プリンタの短所

SLA光造形はその万能性からFDMよりも若干価格が高くなりますが、それでもその他の工業用3Dプリンタに比べると手頃な価格で導入が可能です。また、光造形用レジンで造形する場合は、洗浄や二次硬化など、プリント後の後処理が必要になります。

Form 4Lで3Dプリントした大型部品の例。

SLS(粉末焼結積層造形)

SLS方式の3Dプリンタは、ポリマー粉末に高出力レーザーを照射して焼結することで造形します。造形中は、造形に使用しない未焼結分の粉末が造形品を支えるため、サポート材を使う必要がありません。この点が、複雑な機械部品などの造形にSLSが向いている理由です。

機械的機能に優れた部品を、数十~数百点規模で量産できるため、SLSは工業用途で最も広く活用されているアディティブマニュファクチャリング技術です。

SLA光造形と同じくSLS方式のプリンタも以前は大型で、操作も難しいものしかなく、価格は最低でも約$200,000以上でした。しかし、SLS方式プリンタであるFormlabs Fuseシリーズの登場により、工業品質のSLSを$30,000以下で実現できるようになりました。造形サイズも大型の300 x 165 x 165 mmです。

SLS方式3DプリンタFuse 1での造形品。

-

工業用SLS 3Dプリンタの長所

SLSは専用のサポート材が必要なく、内部チャネルや従来工法ではアンダーカットになる形状、薄壁や凹面など、複雑な形状を造形するのに適しています。SLS方式で3Dプリントした造形品は、射出成形品に匹敵するほどの高い強度など、非常に優れた機械的特性を発揮できます。

SLSに最もよく使われる材料は、優れた機械的特性を有し人気の高い工業用熱可塑性材料であるPA(ポリアミド/ナイロン材)です。ナイロンは軽量、高強度、高弾力性を特徴とし、衝撃、化学物質、熱、紫外線、水、土に対する耐性があります。

SLSは、製造単価の安さ、高い生産性、定評のある材料により、機能試作の製造法として広く支持されています。また、限定生産や量産前のテスト生産を行う際に、射出生成に代わるコスト効率の高い方法になります。

-

工業用SLS 3Dプリンタの短所

SLSはFDMやSLA光造形技術よりも導入価格が高くなります。ナイロンは汎用性の高い材料ですが、SLSで使用可能な材料はFDMやSLA光造形に比べて限定されてしまいます。また、プリントされた造形品の表面もやや粗く、滑らかに仕上げるにはブラスト処理が必要になります。

マテリアルジェッティング

インクジェットとも呼ばれるマテリアルジェッティング方式の3Dプリンタは、2次元のインクジェットプリンタ同様のプリントヘッドを使用し、光硬化性樹脂に紫外線を照射して硬化させ、造形していきます。高度なマテリアルジェッティング方式プリンタの中には、複数の材料を使って造形できるものもあります。

-

工業用マテリアルジェッティング3Dプリンタの長所

マテリアルジェッティングの造形品は、精度が高く表面品質もなめらかに仕上がります。全体的な精度が高い他、複数材料やフルカラーでのプリントが可能な唯一の方式のため、フルカラーの試作品製作や解剖学的モデルなどリアルな造形品製作に最適です。

-

工業用マテリアルジェッティング3Dプリンタの短所

マテリアルジェッティング方式のプリンタには粘度の低い材料しか使用できないため、材料の選択肢が限られてしまいます。また、造形品は光造形以上にUV光への耐性が低く、強度も劣り、熱に弱いという傾向があります。時間の経過とともに劣化するため、機能確認用試作にはあまり向いていません。レジン3Dプリントの場合、光造形であればワックスやガラスを混ぜて特定の特性を持たせた材料など幅広い高機能材料が使用できます。

金属3Dプリント

工業用3Dプリンタには、レジンだけでなく金属の3Dプリントが可能なものもあります。

-

金属FDM方式

通常のFDMプリンタと仕組みは同じですが、金属粉末とバインダー(結合剤)となる熱可塑性樹脂を混ぜ合わせたものを射出して造形します。出来上がったグリーン体(未処理の造形品)は、脱脂炉で焼き入れ(デバインド)をしてバインダーの樹脂を飛ばして取り除きます。

-

SLM(レーザー溶融)方式とDMLS(直接金属レーザー焼結)方式

どちらもSLS方式プリンタと仕組みは同じですが、ポリマーではなく金属粉末にレーザーを照射することで積層し、造形していきます。SLMとDMLS方式でプリントした部品は、頑丈で高精細かつ複雑な金属製品を造形できるため、航空宇宙や自動車、医療用途に最適です。

他の方式と同じく、金属3Dプリンタの価格も徐々に下がり始めてはいるものの、価格帯はまだ1,000万~1億円と高額で、ほとんどの企業にとって導入しやすい価格とは言えません。

一方、SLA光造形方式3Dプリンタには鋳造に対応した高精細材料が豊富にあり、従来型の鋳造方法に比べ、金属部品をデザイン上の制約なく、低コストかつ短時間で製作することができます。

3Dプリントによる金属部品製造

本技術資料では、3Dプリントによる原型製作の設計ガイドラインと、直接および間接インベストメント鋳造、そして砂型鋳造のプロセスをステップごとに解説しています。

工業用3Dプリント方式の比較

FDM、SLA光造形、SLS、マテリアルジェッティング、金属3Dプリント、いずれの方式も用途によってメリットとデメリットがあります。

| FDM(熱溶解積層)方式 | SLA光造形 | SLS(粉末焼結積層造形) | マテリアルジェッティング | 金属3Dプリント(金属FDM、DMLS、SLM) | |

|---|---|---|---|---|---|

| 最大造形サイズ | 最大300 x 300 x 600mm(デスクトップやベンチトップ型3Dプリンタ) | 最大353 x 196 x 350 mm(デスクトップやベンチトップ型3Dプリンタ) | 最大165 x 165 x 300mm(ベンチトップ型工業用3Dプリンタ) | 最大300 x 200 x 150mm(小型の工業用3Dプリンタ) | 最大300 x 200 x 150mm(金属FDM)、400 x 400 x 400mm(大型DMLS /SLM) |

| 価格帯 | 業務用デスクトップサイズFDMプリンタは$2,000~$8,000、産業用機の場合は$15,000から。 | 工業品質SLA光造形3Dプリンタの場合は$2,500〜$10,000、大型の光造形3Dプリンタは$5,000〜$25,000。 | ベンチトップサイズの産業用SLS 3Dプリンタは、本体価格が$30,000弱から、パウダー処理装置や粉末除去装置を含むエコシステム一式の場合は$60,000から。従来の産業用SLSプリンタは$200,000から。 | $20,000〜(複数材料対応プリンタは$100,000〜) | $100,000〜 |

| 材料 | ABSやPLAなどの標準的な熱可塑性材料とそのブレンド材。 | 豊富なレジン材料(熱硬化性プラスチック)スタンダード系、エンジニアリング系(ABS、PPやシリコンを彷彿とさせる高い弾性率、耐熱性や硬度が備わっているレジン)、鋳造可能な種類、歯科や医療系(生体適合性)。 | エンジニアリング系の熱可塑性材料。通常はナイロンやそのブレンド材(Nylon 12はパウダーで生体適合性を備え減菌が可能) | 多彩な液体レジン材料(光硬化性樹脂) | ステンレススチール、工具鋼、チタン、コバルトクロム、銅、アルミニウム、ニッケル合金 |

| 代表的な用途 | 基本的なPoC用モデルやラフな造形を行う初期段階での格安な試作品製作。 | 厳格な寸法公差や表面品質に対応した高精度高精細な試作品。金型、治工具、ロストワックスマスター、医療用モデルや機能部品。 | 小ロットの量産、複雑形状や内部流路などをもつ機能部品の製造に。 | 複数材料やフルカラーでのリアルな試作品など、精細なディテールを持つ造形品製作に。 | 高硬度で耐久性のある複雑形状部品の製造に。航空宇宙、自動車、医療用途に最適。 |

| デメリット | 精密さと精度の低さ。複雑なデザインや繊細な機能を備えたプリントには不向き。 | 材料によっては長時間の紫外線照射への耐性が低い。 | やや粗めの表面品質。使用可能な材料が限定的。 | 使用可能な材料が限定的。完成品は脆く耐光性が低いため機能確認用試作には不向き。 | 高額で取扱が難しく、設置場所の要件が厳しい。 |

削減可能なコストと時間を算出

Formlabsの3Dプリンターでどれだけのコストと時間が削減できるのか、FormlabsのインタラクティブなROI計算ツールで是非ご確認ください。

工業用3Dプリンタの活用法

試作品製作やハイブリッド製造、量産など、産業3Dプリンタにはさまざまな活用法があります。

ラピッドプロトタイピング

ラピッドプロトタイピングを採り入れたプロダクトデザイナーやエンジニアは、これまでよりも早くCADデータから直接試作品を製作し、実際の環境に適合できるかを見極めるために、試験やフィードバックを短期間に何度も繰り返しながら設計を固めていけるようになります。

ラピッドプロトタイピングでは通常、部品やアセンブリの製作には従来の削り出し(サブトラクティブ)ではなく、要素を重ねる(アディティブ)積層造形が用いられるため、アディティブマニュファクチャリングや3Dプリントと同義語と捉えられています。

ロボットハンドの試作品と実製品。

アディティブマニュファクチャリングは、試作品製作にはとても相性の良い製法です。形状面での制約がほぼなく切削も不要で、従来工法で使われてきた様々な材料に匹敵する機能的特性を備えた部品を製造できます。

工業用3Dプリンタの導入により、エンジニアやデザイナーはリアルで機能的な試作品を他のどの方法よりも高速かつ低コストで内製できるようになり、デジタルで設計して試作品で実物確認という設計・検証サイクルを繰り返すことができます。試作品を1日以内に作成し、実際の環境での試験や分析結果に基づいて製品の設計仕様、寸法、形状や組立方法などを繰り返し検証できるようになるのです。ラピッドプロトタイピングは、より良い新製品を競合メーカーよりも先に市場に投入できる切り札となり得ます。

ハイブリッド製造

ハイブリッド製造とは、射出成形や真空成形、鋳造といった従来の製造方法と3Dプリントを組み合わせて製造する方法です。設計変更にも即座に対応できる工程の柔軟化・高速化、拡張性、コスト効率の向上によって製造工程が強化され、メーカーは日々変わりゆくニーズに迅速に対応できるようになります。

製品パッケージを成形する3Dプリント製の真空成形用金型。

工業用3Dプリンタの導入で高速かつコスト効率の良い治工具や金型の内製が実現でき、金属や樹脂の切削を請負業者に外注するよりもコストを大幅に削減できます。また、運用の高速化や数日〜数週間単位での制作期間短縮も実現できます。

-

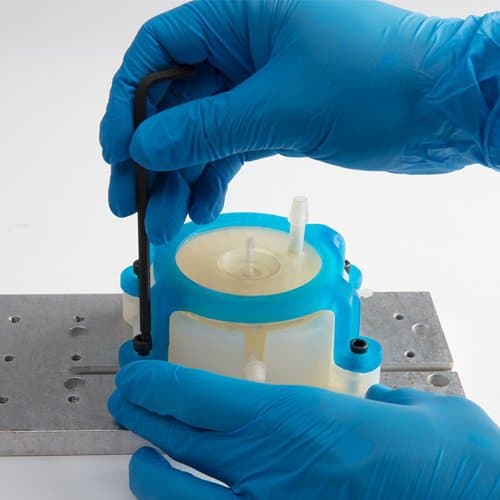

金型

製造現場の厳しい環境にも耐えられる金型を3Dプリントで製作し、開発~量産段階での困難な課題も解決することができます。射出成形からCNCチューブ曲げ加工に至るまで様々な用途で使用する金型を直接3Dプリントすることで、製造工程の最適化やDFM(製造性考慮設計)関連の問題解決、柔軟性の向上が見込めます。

-

治工具

最低発注数量やツールパスのプログラミングに縛られることなく、豊富な材料と手頃な価格帯の設備で治工具を内製できるようになり、コストを削減しつつ製造工程の高速化を実現できます。生産ラインで治工具に不具合が発生しても迅速かつ効果的に対応できるため、組立工程や品質保証プロセスを効率化し、製品の品質を継続的に向上することができます。

3Dプリントした射出成形型を使用した少量高速射出成形

こちらから、3Dプリント製の成形型を使用して射出成形を行う際のガイドラインや、Braskem、Holimaker、Novus Applicationsの実例を掲載した技術資料をダウンロードできます。

量産

3Dプリントの価格が手頃になるにつれ、部品1個あたりの造形単価も変化してきました。より低価格で大量生産を行う用途でも3Dプリントの導入が現実的になってきています。技術と材料特性の進化により、アディティブマニュファクチャリングは今後ラピッドプロトタイピングにとどまらず実製品用部品や大量生産用途でも導入されていくでしょう。

すでにいくつかの業界では、金型や鋳造パターンの製作に3Dプリント製の部品を導入しており、中には実製品を3Dプリントする企業も出てきています。

-

マスカスタマイゼーション

3Dプリンタなら、高価な金型に投資することなく、単純な部品の製造にかけるのと同程度の時間や労力、材料で様々な複雑形状部品を製作することができます。3Dプリント工程を自動化することで、ヘルスケア業界で求められる患者様専用のモデルから靴やイヤホンなど、マスマーケット向けにパーソナライズした製品の拡大も図ることができます。

-

小ロット量産

3Dプリンタを使った小ロット量産により、金型製作に高額な費用を投入することなく柔軟に設計変更ができるようになる他、数十個から数百個の実製品用部品もコスト効率良く量産できるようになります。

Factory Solutionsとは

本ウェビナーでは、Formlabsのグローバルビジネス開発リードのDan Rechtが、生産技術としてのアディティブマニュファクチャリングの選定、評価、そしてそこからメリットを得る方法についてお話しします。

外注か内製か:SLS方式3Dプリントが適するケースとは?

本技術資料では、SLS方式3Dプリンタでの内製と、SLSプリント品を外注で製作した場合を比較し、SLS 3Dプリンタの導入の費用対効果の評価を行います。

SLA光造形 3Dプリントを始める

最新の工業用3Dプリンタは、大型の試作品や部品の製造をより早く手頃に実現できるものへと変えました。それにより、どんな企業でも3Dプリントを活用して製品開発や製造工程を改善できるようになったのです。

Formlabsは、誰もが利用できるSLA光造形・SLS方式3Dプリンタで工業用3Dプリントの世界を変えていきます。事業への3Dプリント導入をご検討中の場合は、用途に適したFormlabs 3Dプリンタを今すぐご確認ください。

お客様ビジネスに最適な3Dプリント製品については、1対1の相談セッションをご予約ください。各材料の比較やROI評価のほか、お持ちのデザインでテストプリントなども承っています。