3Dプリントなら、幅広い用途でコスト効率良く、かつ迅速に試作品や部品を製作できます。そのためには、適切な3Dプリント方式の選定以外にも検討すべきことがあります。求める機械的・機能的特性や外観を持つ造形品が作れるかどうかは、材料の選定に大きく左右されます。

本記事では、3Dプリント用材料の包括的なガイドとして、最もよく使われている樹脂製および金属製3Dプリント用材料をご紹介するとともに、各材料の特性と用途の比較、また、ご検討中の用途に最適な材料を選定する際の基準について解説します。

用途に合った最適な材料選定をサポート

どの3Dプリント用材料を選ぶべきか、お困りですか?最適な材料は、用途や求められる特性に応じて変わります。こちらのインタラクティブな材料ウィザードでは、拡張を続ける豊富な材料ライブラリから最適な材料を見つけるお手伝いをします。

3Dプリント用の樹脂材料とプリント方式

3Dプリント用の樹脂材料は多数あり、それぞれが特定の用途に最適な特性を持っています。製造予定の部品や製品に最適な材料を選ぶ際のヒントとして、まずは樹脂の主な種類とそれぞれの3Dプリント方式についてご説明します。

樹脂材料の種類

樹脂には主に2種類あります。

-

熱可塑性樹脂は、最も広く使われている種類の樹脂です。熱可塑性樹脂は何度も溶かしたり固めたりしてもあまり劣化せず、この点で熱硬化性樹脂と大きく異なります。熱可塑性樹脂は熱を加えることで希望の形に成形することができます。熱を加えても化学結合を起こさないため溶かして再利用が可能で、リサイクル材料としても使用できます。バターに例えられることの多い熱可塑性樹脂は、一度溶かして固形化した後も、再度溶かすことができます。ただし、溶かすごとに材料特性は若干変化します。

-

熱硬化性樹脂は、二次硬化による固形化後はその形を永久に維持します。熱硬化性樹脂に含まれるポリマーは、熱、光、または適度な放射線を当てることで二次硬化中に化学結合を起こします。熱硬化性樹脂は、熱を当てると溶けずに分解され、冷却しても元に戻りません。そのため、熱硬化性樹脂を再利用したり、元の基礎原料に戻したりすることはできません。熱硬化性樹脂はケーキの生地のようなもので、一旦焼き上がったら再び溶かして元の生地に戻すことはできないのです。

樹脂を使った3Dプリント方式

樹脂を使用する3Dプリント方式の中で、現在最も定評があるのは以下の3つです。

-

FDM(熱溶解積層)方式3Dプリンタ:熱可塑性材料を溶かし、プリンタのノズルから造形エリアに押し出して積層することで造形していきます。

-

SLA光造形方式3Dプリンタ:レーザーを用いた光重合という化学反応を利用し、熱硬化性の液体レジンを硬化させることで造形します。

-

SLS(粉末焼結積層造形)方式3Dプリンタ:高出力レーザーを照射し、熱可塑性樹脂パウダーの小粒子を焼結することで造形します。

正しい3Dプリント方式の選定方法は?

ニーズに適した3Dプリント方式選びでお困りですか?本動画ガイドでは、FDM、SLA、SLS方式を比較しています。購入前の検討材料として、是非お役立てください。

FDM 3Dプリント

FDM(熱溶解積層)方式はFFF(Fused Filament Fabrication)とも呼ばれ、ホビイスト向けの3Dプリンタの登場により、一般消費者の間で最も広く支持されている3Dプリント方式です。

この方式は、基本的な概念実証モデルの製作や、通常は加工で作るシンプルな形状の部品の試作品を、迅速かつ低コストで製作したい場合などに適しています。

一般消費者用のFDMプリンタの精細度や精度は、樹脂を使った他の3Dプリント方式に比べて最も低く、複雑なデザインやディテールの凝った形状の造形には最適とは言えません。後処理工程で造形品に化学的・機械的な研磨を施すことで、表面を上質に仕上げられる可能性があります。工業用のFDM方式3Dプリンタでは、可溶性サポート材の使用でこうした問題を軽減できる他、様々な工学用熱可塑性材料や複合材料の使用が可能ですが、価格が高額です。

溶かしたフィラメントを積層していきますが、層間が完全に接着していないと空洞が生じてしまうことがあります。その結果、異方性の造形品が出来上がるため、耐荷重性や引き抵抗が重視される部品を製作する場合には考慮が必要になります。

FDM方式 3Dプリント用材料は色の種類が豊富。実験的な樹脂のブレンド材も様々あり、木製部品や金属製部品のような表面を持つ造形品も実現可能。

FDM 3Dプリントで人気の材料

最も一般的なFDM 3Dプリント用材料は、ABS、PLA、そして様々なブレンド材です。高度なFDMプリンタでは、耐熱性、耐衝撃性、耐薬品性、剛性など、その他特性を持つ特殊材料も使用できます。

| 材料 | フィーチャー | 代表的な用途 |

|---|---|---|

| ABS (アクリロニトリルブタジエンスチレン) | 強度、耐久性 耐熱性、耐衝撃性 材料を熱してプリント 換気が必要 | 機能確認用試作 |

| PLA (ポリ乳酸) | 最もプリントしやすいFDM材料 硬質で丈夫だが脆い 熱や薬品に対する耐性が低い 生物分解性 無臭 | コンセプトモデル 外観確認用試作 |

| PETG (ポリエチレンテレフタレートグリコール) | 低めの温度でスピーディーに造形可能 耐湿性、耐薬品性 高透明性 食品安全性 | 防水用途 スナップフィット部品 |

| Nylonパウダー | 強度、耐久性、軽量 丈夫でやや柔軟性あり 耐熱性、耐衝撃性 FDM方式でのプリント工程が非常に複雑 | 機能確認用試作 耐摩耗性部品 |

| TPU (熱可塑性ポリウレタン) | 柔軟性と伸縮性 耐衝撃性 優れた振動減衰性 | 柔軟性のある試作品 |

| PVA (ポリビニルアルコール) | 水溶性サポート材 水で溶解 | サポート材 |

| HIPS (耐衝撃性ポリスチレン) | ABSと併用して最もよく使用される可溶性サポート材 リモネンで溶解 | サポート材 |

| 複合材料 (炭素繊維、ケブラー、ガラス繊維) | 硬質で丈夫、強度が非常に高い 高額の工業用FDM 3Dプリンタでのみ使用可能 | 機能確認用試作 治工具や成形型 |

SLA光造形3Dプリント

SLA光造形方式は、世界初の3Dプリント技術として1980年代に発明され、現在工業用途で最もよく使われている技術の1つです。

SLA光造形方式でプリントした造形品は、樹脂を使う3Dプリント技術の中で解像度や精度、ディテールの再現性、表面品質の滑らかさが最も高い仕上がりになります。SLA光造形方式は、成形型、原型、実製品用部品などの機能部品や、公差要件が厳しく滑らかな表面品質が求められる繊細なディテールを持った試作品の製作に最適です。SLA光造形方式で3Dプリントした部品には、研磨、塗装、コーティング、その他様々な後処理を施すことができ、顧客に提示できる高品質な仕上がりを実現できます。

SLAの造形品は等方性があります。各層間で化学結合が起こることで、方向に関係なく安定した強度が得られるため、治具や実製品用部品、機能確認用試作など、意図した通りに機能することが求められる部品の製作が可能です。

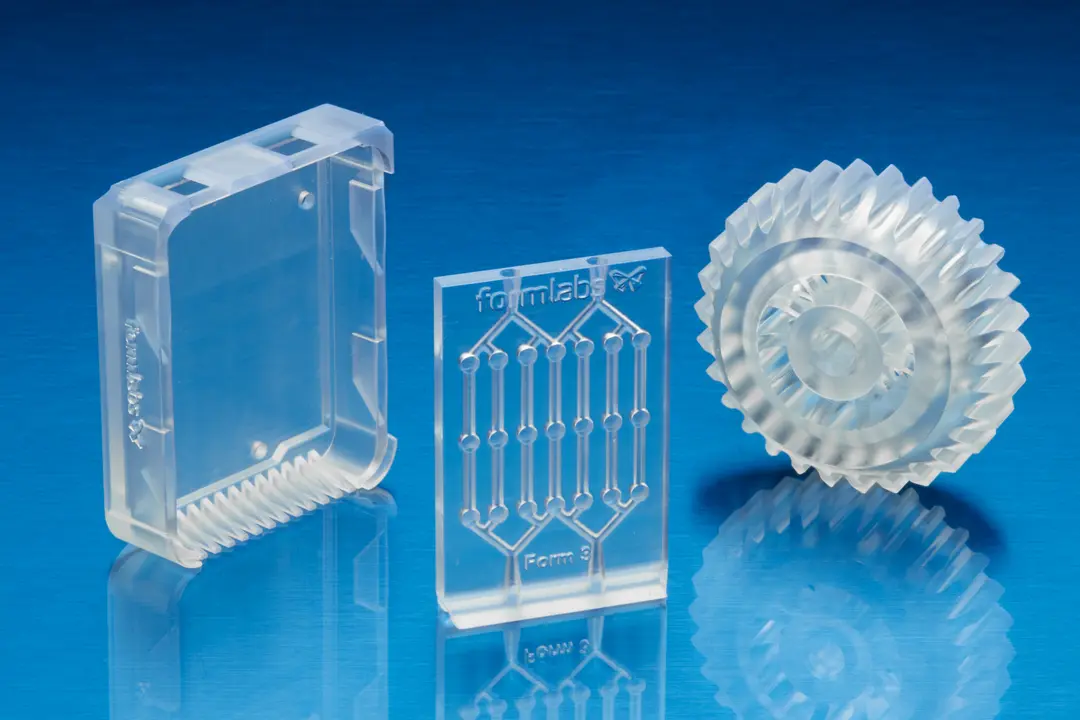

SLA光造形方式は、プラスチックを使用する3Dプリントの中で最も豊富な材料を使用できる。

SLA光造形方式3Dプリントのガイド

高精細3Dモデルを製作できる3Dプリンタをお探しですか?本技術資料をダウンロードして、SLA光造形方式が高精細なモデルの製作においてどれほど広く活用されているか、その仕組みも含めてご確認ください。

SLA光造形3Dプリントで人気の材料

SLA光造形3Dプリントは万能性が高く、スタンダード系・エンジニアリング系・工業系の熱可塑性樹脂に匹敵する様々な光学的・機械的・熱的特性を持つレジンが使用できます。SLA光造形は、使用可能な生体適合性材料が最も多い3Dプリント方式でもあります。

特定の材料の使用可否は、メーカーやプリンタによって異なります。Formlabsのレジンライブラリでは、SLA光造形3Dプリント用に40種類以上の材料を提供しています。

| Formlabsの材料 | フィーチャー | 代表的な用途 |

|---|---|---|

| スタンダードレジン | 高精細 滑らかでマットな表面品質 | コンセプトモデル 外観確認用試作 |

| Clearレジン | 真に透明な唯一の3Dプリント用プラスチック材料 研磨で透明度を最大に | 透明度が重視される部品 マイクロ流体工学 |

| Fast Modelレジン | 最も高速な3Dプリント材料の1つ 造形スピードはスタンダードレジンの2〜3倍、FDM方式の最大10倍 | 初期の試作品 試作・検証の高速反復 |

| Colorレジン | カスタムカラー 鮮明でカラフルなパーツ | カラー、材料、仕上がり(CMF)を一致させたラピッドプロトタイピング 色分けされた治具や固定具 カスタムカラーの実製品用部品 |

| Toughレジン & Durableレジン | 高強度で丈夫、機能的・動的な材料 圧縮、伸縮、曲げ、衝撃への耐性 ABSやPEに類似した特性を持つ様々な材料 | ハウジングや筺体 治具や固定具 コネクタ 耐摩滅性のある試作品 |

| Rigidレジン | 高密度で丈夫な剛軟性材料 耐熱性、耐薬品性 荷重による寸法変動なし | 治具、固定具、成形型 タービンやファンの羽根 流体・エアフロー部品 電気ケーシングや自動車用ハウジング |

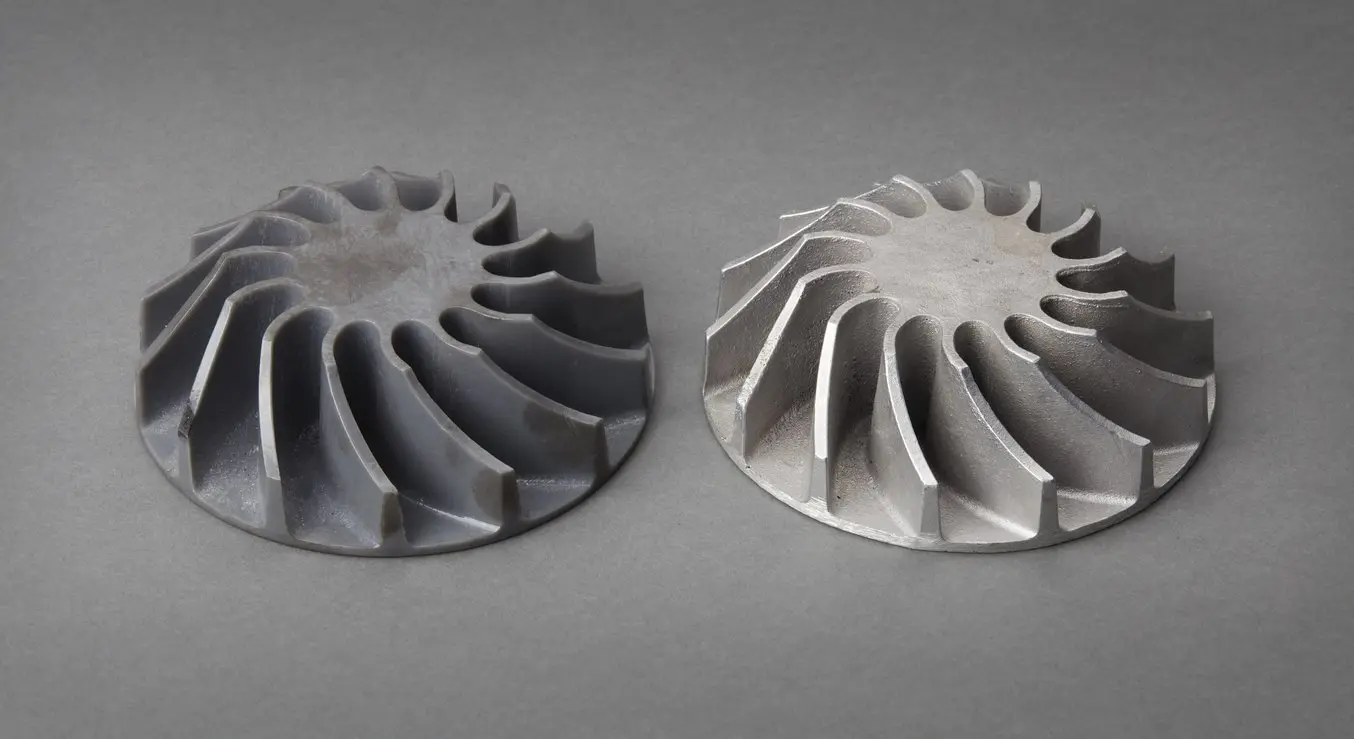

| Clear Castレジン | 灰が残らない 熱膨張が少ない 高精度 | インベストメント鋳造で作る金属製の実製品用部品の原型の内製 |

| Polyurethaneレジン | 優れた耐久性 UV、温度、湿度の影響を受けにくい 難燃性、滅菌性、耐薬品性、耐摩耗性 | 高性能車、航空宇宙、機械用の部品 丈夫で丈夫な実製品用部品 丈夫で長期使用可能な機能確認用試作 |

| High Tempレジン | 耐熱性 高精細 | 温風、ガス、流体フロー 耐熱性マウント、ハウジング、固定具 成形型やインサート |

| Flexible & Elasticレジン | ゴムの弾力性、TPU、シリコン 曲げ、屈曲、圧縮への耐性 裂けることなく反復サイクルにも耐えられる | 消費者製品の試作品 ロボット工学準拠機能 医療機器や解剖模型 特殊効果用の小道具や模型 |

| Silicone 40Aレジン | 初めて100%シリコンを実現した3Dプリント用材料 鋳造シリコンの優れた材料特性 | 機能確認用試作、検証用ユニット、シリコン部品の小ロット量産 カスタム医療器具 柔軟な治具やマスキング治具、ウレタンやレジンの鋳造用の軟質成形型 |

| 医療用およびデンタル用レジン | 医療および歯科器具の製作に適した多様な生体適合性レジン | サージカルガイドや義歯、人工装具などの歯科および医療器具 |

| ジュエリー用レジン | インベストメント鋳造や加硫ゴム成形用材料 鋳造しやすく、複雑なディテールの再現としっかりとした形状維持が可能 | 試着品 再利用可能な成型型用のマスター カスタムジュエリー |

| ESDレジン | 電子製品の製造ワークフローを向上させるESD対策材料 | 電子機器製造用の治工具 静電気防止試作品や実製品用部品 部品の取り扱いや保管用のカスタム容器 |

| Flame Retardant(難燃性)レジン | 高温もしくは発火源のある屋内や工業環境で使用される、難燃性、耐熱性、耐クリープ性に優れた硬質部品 | 航空機や自動車、鉄道の内装部品 工業環境向けのカスタム治工具や交換部品 消費者向けもしくは医療用電子機器の保護部品や内部部品 |

| Alumina 4Nレジン | 純度99.99%のアルミナのテクニカルセラミック 非常に優れた熱的・機械的特性と導電性 | 断熱、絶縁部品 高負荷のかかる成型型 耐薬品性、耐摩耗性を備えた部品 |

SLS 3Dプリント

SLS(粉末焼結積層造形)方式3Dプリントは、高強度・高機能部品を製作できる方式としてさまざまな業界のエンジニアや製造業者から信頼されています。造形単価が低く、生産性が高く使用する材料も確立されているこの技術は、ラピッドプロトタイピングから治具製作、少量バッチ、量産前のテスト生産、カスタム製造に至るまで幅広い用途に適しています。

造形中は未焼結パウダーが造形品を支えるため、専用のサポート材が必要ありません。そのため、SLSは内部構造、アンダーカット、薄肉構造や中空構造など、複雑な形状の造形に最適です。

SLA光造形と同じく、SLSでも等方性のある部品を製作できます。SLSプリント品はパウダー粒子により表面が若干ざらついた表面に仕上がりますが、積層痕はほとんど見えません。また、SLS 3Dプリント品に後処理を施すことで、簡単に機械的特性や外観をさらに向上させられます。

SLS方式3Dプリント用材料は、消費者製品のエンジニアリングから製造、ヘルスケアまで、様々な機能用途に最適です。

SLS(粉末焼結積層造形)方式3Dプリンタの概要

高強度・高機能な部品を製造できる3Dプリンタをお探しですか?本技術資料では、SLS方式プリンタの仕組み、そして機能確認用試作や実製品用部品の量産に広く用いられている理由を紹介しています。ダウンロードしてご覧ください。

SLS 3Dプリントで人気の材料

SLS 3Dプリント用材料は、FDMやSLA光造形と比べて数は少ないものの、現在入手可能な材料は射出成形品に匹敵する強度と機械的特性を備えています。SLSで最もよく使われている材料は、優れた機械的特性で人気の高いエンジニアリング用熱可塑性ナイロンです。ナイロンは軽量、高強度、高弾力性を特徴とし、衝撃、化学物質、熱、紫外線、水、土に対する耐性があります。他にも、PPや軟質のTPUなどもSLS 3Dプリントで人気の高い材料です。

| 材料 | 説明 | 代表的な用途 |

|---|---|---|

| Nylon 12 | 丈夫、硬質、高剛性、耐久性 耐衝撃性、耐摩滅性 紫外線、光、熱、湿気、溶剤、温度、水への耐性 | 機能確認用試作 実製品用部品 医療器具 |

| Nylon 11 | Nylon 12と似た特性を有するものの、Nylon 12より弾力性、破断伸び、耐衝撃性が高く硬度が低い | 機能確認用試作 実製品用部品 医療器具 |

| ナイロン複合材料 | ガラス、アルミニウム、炭素繊維によって強化され、強度と剛性が向上したナイロン材料 | 機能確認用試作 実製品用構造部品 |

| Polypropyleneパウダー | 靱性、耐性 耐薬品性 水密性 溶接可能 | 機能確認用試作 実製品用部品 医療器具 |

| TPU | 柔軟性、弾力性、ゴムライク 変形しにくい 高い紫外線安定性 優れた衝撃吸収性 | 機能確認用試作 柔軟性、ゴムライクな実製品用部品 医療器具 |

3Dプリント用材料とプリント方式の比較

各3Dプリント用材料と樹脂を使った3Dプリント方式には、それぞれ長所と短所があり、最適な用途も異なります。以下の表に、主な特性と検討事項をまとめました。

| FDM | SLA光造形 | SLS | |

|---|---|---|---|

| 長所 | 低価格の消費者向けプリンタと材料が利用可能 | 万能性が高い 高精度 滑らかな表面品質 機能的材料が豊富 | 高強度の機能部品 設計の自由度 サポート材が不要 |

| 短所 | 低精度 ディテールの表現が不十分 設計が限定的 高精度・高機能材料を必要とする場合は光学な工業用プリンタが必要 | 長時間の紫外線露光への耐性が低い | ハードウェアが他の方式より高額 材料の選択肢が限定的 |

| 代表的な用途 | 低価格のラピッドプロトタイピング 基本的概念実証モデル 実製品用部品にはハイエンドの工業用プリンタと材料が必要 | 機能確認用試作 原型、成形型、金型 歯科用途 ジュエリーの試作品製作と鋳造 モデルや小道具の製作 | 機能確認用試作 短期製造、量産移行前のテスト生産、カスタム製造 |

| 材料 | 消費者向けプリンタで使用可能なABSやPLAなどの標準的な熱可塑性材料とそのブレンド材高額な工業用プリンタで使用する高性能複合材料 | 豊富なレジン材料(熱硬化性プラスチック)スタンダード系、エンジニアリング系(ABS、PPやシリコンのような高弾力性、耐熱性が備わっているレジン)、鋳造可能な種類、歯科や医療系(生体適合性)純シリコン、セラミック | エンジニアリング系熱可塑性材料Nylon 11、Nylon 12、ガラスまたは炭素繊維強化ナイロン複合材料、PP、TPU |

Formlabsが遂にオープンに

Formlabs Developer Platformでお使いの3Dプリンタの可能性を最大限に引き出してみませんか。波長405nmのUV光に対応するレジンや、波長1,64nmのレーザー光に対応するパウダーをFormlabsの3Dプリンタでご利用いただけるほか、造形設定のカスタマイズや他社ソフトウェアとの統合機能も実装できます。

金属3Dプリント

3Dプリンタの中には、樹脂だけでなく金属を使ったプリントが可能なものもあります。

-

金属FDM方式

通常のFDMプリンタと仕組みは同じですが、金属粉末とバインダー(結合剤)となる熱可塑性樹脂を混ぜ合わせたものを射出して造形します。出来上がったグリーン体(未処理の造形品)は、脱脂炉で焼き入れ(デバインド)をしてバインダーの樹脂を飛ばして取り除きます。

-

SLM(レーザー溶融)方式とDMLS(直接金属レーザー焼結)方式

SLM方式、DLMS方式の金属3DプリンタはどちらもSLS方式プリンタと仕組みは同じですが、金属粉末にレーザーを照射することで積層し、造形していきます。SLMとDMLS方式でプリントした部品は、頑丈で高精細かつ複雑な金属製品を造形できるため、航空宇宙や自動車、医療用途に最適です。

金属3Dプリントで人気の材料

-

チタニウムは軽量で優れた機械的特性を備えた材料で、丈夫で硬く、熱や酸化、酸への耐性が高いことが特徴です。

-

ステンレススチールは強度と靱性が高く、耐腐食性を備えた材料です。

-

アルミニウムは軽量で耐久性と強度があり、優れた熱特性を有します。

-

工具鋼は硬質で傷がつきにくく、実製品用の金型やその他高強度部品のプリントに使われます。

- ニッケル合金は張力と耐クリープ性、破断強度が高く、熱と腐食への耐性があります。

金属製3Dプリントの代替手段

樹脂を使用する3Dプリンタと比較して、金属3Dプリンタは遥かに高額かつ複雑で、ほとんどの企業には手が届きません。

一方、SLA光造形方式3Dプリンタには鋳造に対応した高精細材料が豊富にあり、従来型の鋳造方法に比べ、金属部品をデザイン上の制約なく、低コストかつ短時間で製作することができます。

SLA光造形部品に電解めっき処理を施し、電気分解によってプラスチック材料を金属の薄い層でコーティングするのも1つの方法です。これにより、導電性や耐腐食性、耐摩耗性といった金属の持つ優れた特性と、基本材料(通常は樹脂)の特性を両方備えた部品を製作できます。

樹脂を使った3Dプリントは、金属部品製造用の鋳造型の製作にも最適。

最適な3Dプリント用材料の選択基準

多種多様な3Dプリント用材料や方式の中から、目的の用途に適したものを選ぶにはどうすればよいでしょうか。

こちらに、用途ごとに最適な3Dプリント用材料と3Dプリンタを選択するための基準をまとめました。

ステップ1:必要な機能を明確にする

3Dプリントで使用する樹脂材料には、様々な化学的、光学的、機械的、熱的特性があり、それらが造形品の機能を左右します。機能要件は一般的に、生産工程が部品の完成に近づくにつれて高まります。

| 要件 | 説明 | 推奨 |

|---|---|---|

| 低機能 | 形状やフィット感確認用の試作品、コンセプトモデル、研究開発などの用途では、造形品に高い機能性は求められない。 例:スープひしゃくの使いやすい形を検証するための試作品。表面品質以外に機能的な要件はない。 | FDM:PLA SLA光造形:スタンダードレジン、Clearレジン(透明部品)、Fast Modelレジン(高速プリント)、Colorレジン(カスタムカラー) |

| 中程度の機能 | 量産前の試作や検証用に使用する場合、造形品には機能テストでできる限り実製品用部品に近い結果が求められるものの、耐用期間などの厳格な要件はない 例:突然の衝撃等から電子部品を保護するためのハウジング。衝撃吸収性が要件に含まれ、ハウジングもしっかり噛み合わさり形を維持できる必要がある。 | FDM:ABS SLA光造形:エンジニアリング用レジン SLS:Nylon 11、Nylon 12、Polypropylene、TPU |

| 高機能 | 実製品用部品として、1日、1週間、もしくは数年間などの定められた期間中、著しい摩耗に耐えられる必要がある。 例:シューズのアウトソール。周期的な負荷試験、経年後の色褪せ、引き裂き抵抗等、厳格な耐用期間テストにより機能検証が行われる。 | FDM:複合材料 SLA光造形:エンジニアリング、医療、デンタル、ジュエリー用レジン SLS:Nylon 12、Nylon 11、ナイロン複合材、Polypropylene、TPU |

ステップ2:機能要件を材料要件に反映する

製品の機能要件を決定したら、その機能要件を満たすために必要な材料特性を確認します。そのための指標は通常、材料のデータシートに記載されています。

| 要件 | 説明 | 推奨 |

|---|---|---|

| 引張強さ | 材料に張力がかかった時に、どれだけ破断せずにいられるかを示す抵抗力のことです。構造部品や荷重のかかる部品、機械的または静的部品には、引張強さの高さが重要です。 | FDM:PLA SLA光造形:Clearレジン、Rigidレジン、Alumina 4Nレジン、 SLS:Nylon 12、ナイロン複合材料 |

| 曲げ弾性率 | 材料に負荷が掛かった時に、どれだけ曲がらずにいられるかを示す抵抗力のことです。材料特性が剛性(高弾性率)か柔軟性(低弾性率)かを決める基準となります。 | FDM:PLA(高)、ABS(中) SLA光造形:Rigidレジン(高)、ToughおよびDurableレジン(中)、FlexibleおよびElasticレジン(低) SLS:ナイロン複合材料(高)、Nylon 12(中) |

| 伸び率 | 材料をの伸ばした時に、どれだけ破断せずにいられるかを示す抵抗力のことです。柔軟性材料を伸び率に基づいて比較する際に役立ちます。また、材料が変形してから破断するのか、最初から破断してしまうのかも確認できます。 | FDM:PLA(高)、ABS(中) SLA光造形:Rigidレジン(高)、ToughおよびDurableレジン(中)、Polyurethaneレジン(中)、FlexibleおよびElasticレジン(低)、Silicone 40Aレジン(高) SLS:Nylon 12(中)、Nylon 11(中)、Polypropylene(中)、TPU(高) |

| 衝撃強さ | 材料が衝撃を受けた時に、どれだけ衝撃やエネルギーを吸収して破断せずにいられるかを示す強度のことです。丈夫さと耐久性、材料が地面に落下した時や他の物とぶつかった時の壊れやすさの指標となります。 | FDM:ABS、Nylon SLA光造形:Tough 2000レジン、Tough 1500レジン、Grey Proレジン、Durableレジン、Polyurethaneレジン SLS:Nylon 12、Nylon 11、Polypropylene、ナイロン複合材 |

| 荷重たわみ温度 | 熱しながら特定の負荷をかけた時に、造形品が変形し始める温度のことです。その材料を高温条件下で使用できるかどうかを確認できます。 | SLA光造形:High Tempレジン、Rigidレジン、Alumina 4Nレジン SLS:Nylon 12、Nylon 11、ナイロン複合材料 |

| 硬度(デュロメーター) | 表面変形への耐性です。特定の用途向けに、ゴムやエラストマー等、軟質プラスチックの適切な「柔らかさ」を確認するのに役立ちます。 | FDM:TPU SLA光造形:Flexibleレジン、Elasticレジン、Silicone 40Aレジン SLS:TPU |

| 引裂強さ | 材料に張力がかかった時に、どれだけ破断せずにいられるかを示す抵抗力のことです。 ゴムなどの軟質プラスチックや柔軟性のある材料の耐久性や引き裂き抵抗を確認することが大切です。 | FDM:TPU SLA光造形:Flexibleレジン、Elasticレジン、Silicone 40Aレジン SLS:TPU |

| クリープ性 | クリープ性とは、圧力が継続的にかかった場合に材料が永久的に変形する傾向のことです。クリープ性の低い硬質プラスチック材料は寿命が長く、構造部品には欠かせない要素です。 | FDM:ABS SLA光造形:Polyurethaneレジン、Rigidレジン、Alumina 4Nレジン SLS:Nylon 12、Nylon 11、ナイロン複合材料、Polypropylene |

| 圧縮永久歪み | 材料が圧縮された後の永久的な変形のことです。軟質プラスチックや弾性が求められる用途に重要な要素で、材料の負荷を 外した時に元の形に戻るかどうかを知るための指標です。 | FDM:TPU SLA光造形:Flexibleレジン、Elasticレジン、Silicone 40Aレジン SLS:TPU |

材料特性に関するさらなる詳細は、最も一般的な機械的・熱的特性に関するガイドをご覧ください。

ステップ3:材料の選定

機能要件と材料要件が固まったら、想定する用途に適した材料を1つまたは少数のグループに絞ることができます。

基本要件を満たす材料が複数ある場合、求める特性を多角的に検討しながら、各材料と3Dプリント方式の長所と短所、トレードオフを比較し、最終的な決定を行います。

想定する用途に最適な3Dプリント用材料を見つける

Formlabsのインタラクティブな材料ウィザードでは、拡張を続ける豊富な材料ライブラリから最適な材料を見つけるお手伝いをします。3Dプリント用材料に関するご質問は、弊社スペシャリストまでお気軽にお問い合わせください。