射出成形は従来、金型製造が高額であるため、大量生産のための製造プロセスと考えられてきましたが、射出成形用金型に3Dプリントを活用することで、高品質なパーツの繰り返し生産に使うプロセスとして、プロトタイプや少量生産にも役立てられています。

この完全ガイドでは、3Dプリント製の射出成形用金型を大小双方の生産設備で使用し、機能確認用プロトタイプ、部品のパイロット生産、または実製品用部品を数百の単位で高効率かつ安価に製造する方法について説明しています。

3Dプリントした型を使った少量高速射出成形

FormlabsWebサイトでは、3Dプリント製金型を用いて射出成形を低コストで短期間に行う際のガイドラインや、実際にこの手法を導入しているBraskemやHolimaker、Novus Applicationsの事例を掲載したホワイトペーパーをダウンロードできます。

※本ホワイトペーパーは現在翻訳中です。近日のアップデートをお待ちください。内容の詳細は[email protected]までお問合せください。

少量の射出成形 vs. 従来の射出成形

射出成形は、プラスチックの代表的な製造プロセスの1つです。コスト効率と再現性に優れ、大きな生産規模で高品質なパーツを作ることが可能です。その結果として、極めて僅かな寸法公差にてパーツを大量生産する手法として広く活用されています。

射出成形は材料を高熱によって金型内で溶かした後、高圧でプレスする高速集中型プロセスです。溶融材料は製造内容によって決められます。最もよく使われる材料はABS、PS、PE、PC、PP、TPU等の熱可塑性樹脂ですが、金属やセラミックも射出成形することができます。金型は射出成形の溶融材料を入れるキャビティから成り、パーツの最終的な外観に酷似するようデザインされています。

射出成形に使用する金型は従来、切削加工(CNC)か、放電加工(EDM)した金属製のものを使うのが一般的でした。しかし、こうしたツールを製造するには、特殊な設備やハイエンドなソフトウェア、ならびに高度なスキルを持つ熟練工が必要であるため、必然的に高額な工業技法になってしまいます。その結果、金型の製造には通常、4~8週間を要し、成形する部品の形状や複雑さによって、製作費は安くて$2,000、高いものになると$100,000以上となることがあります。射出成形に一般的に使用する金属を機械加工して金型を製作するために必要なコスト、時間、特殊設備や熟練工の高度な技術を、そのまま少量生産用の型の製作に用意すると、多くの場合採算が合いません。しかし、金属を切削加工して金型を作らずに済む代替手段があります。射出成形する試作品や少量生産用の型を内製で3Dプリントすることで、高品質の試作品を繰り返し製作するための費用も時間も、機械加工する金型製作に比べて大幅に節減することができます。

本動画では、射出成形サービスプロバイダであるMultiplusの協力を得て、3Dプリント製の金型で射出成形を行う手順をご紹介します。

射出成形用の型を低コストで短期間に製造できるデスクトップ型3Dプリンタは、こうしたニーズに応える強力なソリューションとなります。デスクトップ型3Dプリンタを使えば、CNC等の専用装置を使用する必要なく、機械加工の時間も熟練工を採用する必要もなくなるため、ツール製作にこれまで費やしてきた時間を他の付加価値活動に専念できるようになります。製造業者が3Dプリントを内製化できるようになれば、作業スピードも業務の柔軟性も高まります。型を自社内で製作でき、生産性の高い射出成形と組み合わせることによって、一般的な熱可塑性材料で作る一連の製品を僅か数日で完成できるようになります。従来の手法で製造するのが困難だった複雑な形状の型も、工業用成形設備やデスクトップ型3Dプリンタを使って容易に製作できるようになったため、開発チームはより斬新な製品作りに挑むことが可能になります。さらに、3Dプリンタなら、設計を繰り返し見直せるようになるため、工作機械などのハード面に投資する前に、製品開発の柔軟性や品質の向上を図ることもできます。

3Dプリントで作成する型を適切に活用すれば、このように多くのメリットを享受できますが、その一方で、幾つかの制約もあります。ポリマーを3Dプリントして作成する金型に、機械加工を通じて製作する金型と同じ性能を期待することはできません。3Dプリントしたポリマーの型は、機械加工した金型よりも、寸法精度は多少劣ります。また、プラスチックの熱転写は金属よりも遅いため、冷却時間もその分長くなります。それと、3Dプリントした型は、金型に比べて、熱と圧力を加えると壊れやすいのも事実です。しかし、様々な業界の企業が3Dプリントした型を短期間の射出成形ワークフローに使い続け、数百から数千個のパーツをスピーディーに製造しています。3Dプリントした射出成形用金型は、実製品用の材料を使ってプリントする機能確認用のプロトタイプ、試験的生産用のパーツ、実製品パーツを少量またはカスタム製造するのに、製作期間が短く費用対効果の高い製法となります。

光造形(SLA)方式の3Dプリント技術は、非常に有効な成形技法です。金型の表面形状はそのまま成形品に反映されるため、光造形の特徴である平滑な表面と非常に高い造形精度、そして脱型も簡単に行える点は大きなメリットとなります。光造形方式3Dプリントは、高密度かつ完全な等方性をもって化学結合されるため、異方性と共に積層痕の凹凸形状が造形物表面に残る 熱溶解積層 (FDM)方式3Dプリントでは得られない高品質な金型製作が可能となります。Formlabsが提供するようなデスクトップ型3Dプリンタであれば、プリントの実行も操作もマシンのメンテナンスも容易なため、どのような射出成形ワークフローにでもシームレスに統合できます。

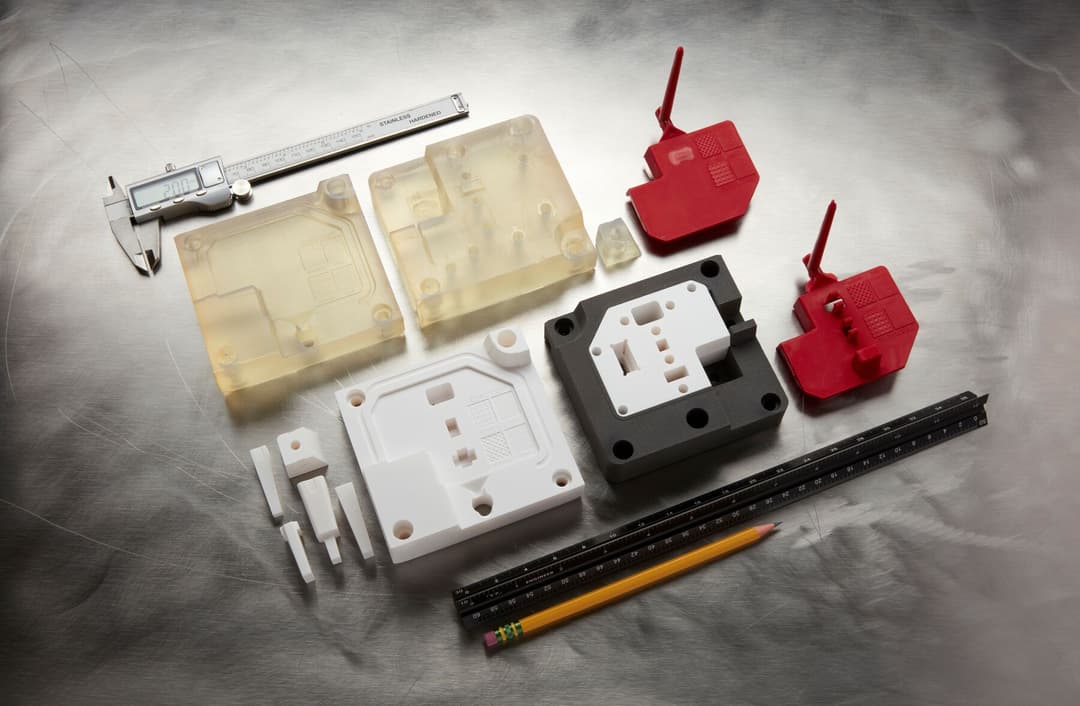

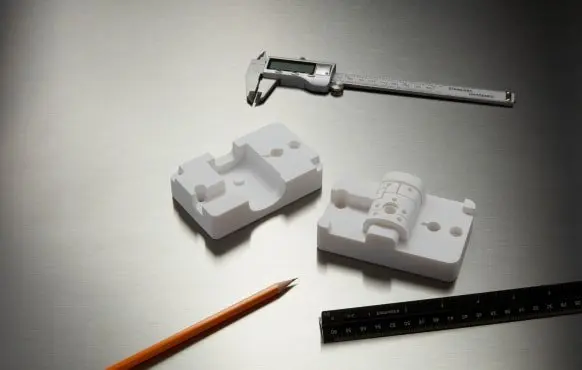

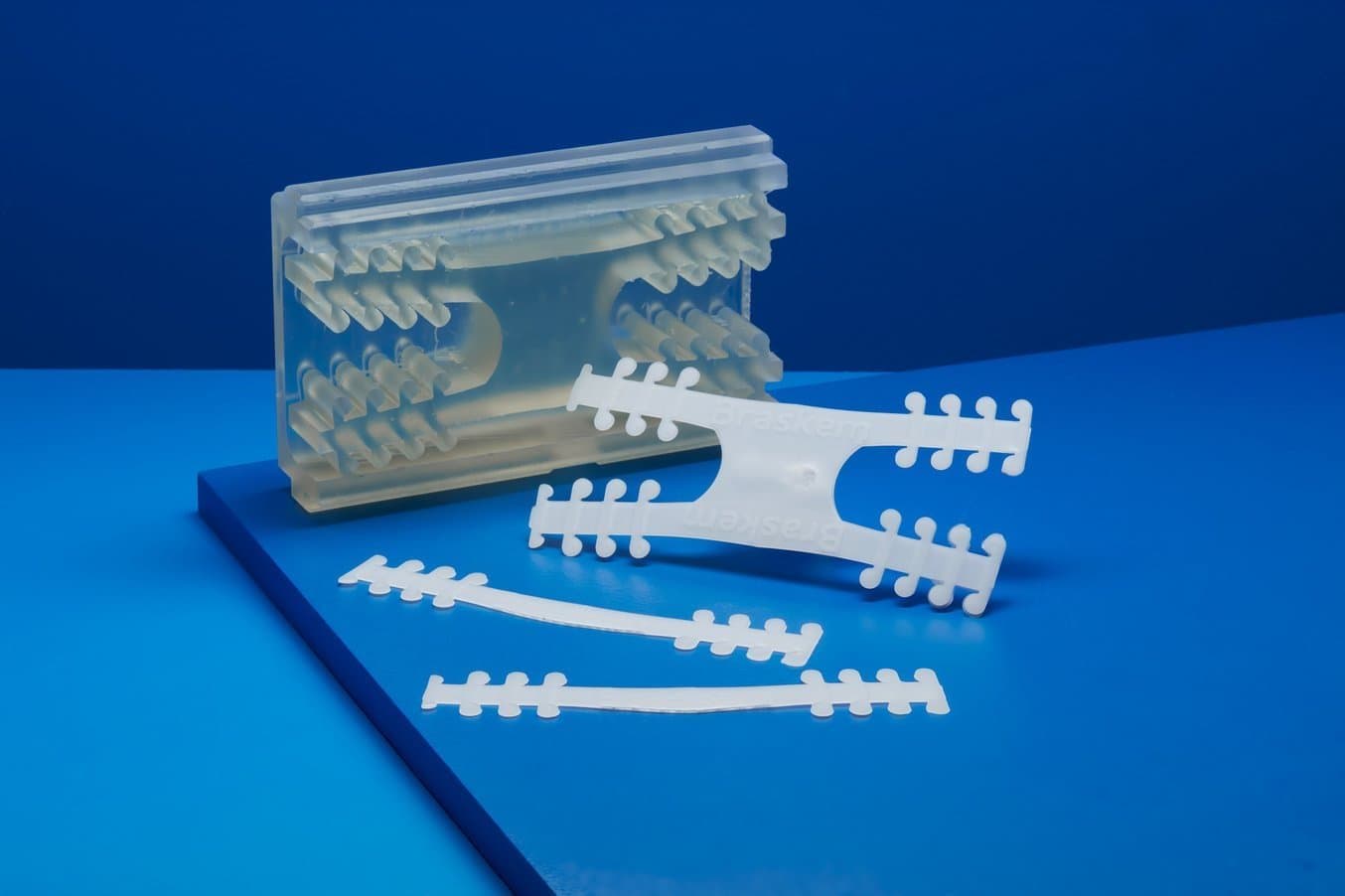

3Dプリントされた射出成形用金型のコアを金型枠に組み込んだものです。

500から10,000点の製造を行う中規模生産プロジェクトの場合は、アルミ製の金型を機械加工で製作しても金型製作の固定費を削減することができます。アルミであれば鉄と比較して5倍から10倍早く機械加工できる上、使用期間中の劣化も軽微なものであるため、製作期間の短縮とランニングコスト削減を同時に実現できます。また、アルミニウムは鉄に比べて熱伝導率が高いため冷却回路の必要性が低く、金型設計を簡素化しつつ早いサイクルで成形作業を回し続けることができます。

要するに、高い効率性と低いパーツ単価を生み出すための射出成形法と金型の種類は生産規模によって異なります。その概要は以下のとおりです。:

| 少量の射出成形 | 中量の射出成形 | 大量の射出成形 | |

|---|---|---|---|

| 製作方法 | 内製による金型製作と鋳造 | 外注による金型製作と鋳造 | 外注による金型製作と鋳造 |

| 必要な設備 | 3Dプリンタ、デスクトップ型射出成形機 | - | - |

| 金型 | 3Dプリント用樹脂材料 | 機械加工したアルミニウム | 機械加工したスチール |

| 金型費用 | <$100 | $2,000 - $5,000 | $10,000 - $100,000 |

| 製品製造完了までの期間 | 1~3日 | 3~4週間 | 4~8週間 |

| 理想的な生産量 | 500以下 | 500~10,000 | 5,000以上 |

| 用途 | ラピッドプロトタイピング カスタム射出成形 短期用射出成形 | 短期用射出成形 | 大量生産 |

この種類の射出成形機は少量の射出成形プロセスに重要な影響を与えることはありません。従来の工業用大型射出成形機も3Dプリントした射出成形用金型を用いた成形に使うことができます。しかし、これらの機械は高額で、厳しい設備要件や高度なスキルを持つ熟練工が必要であるため、多くの企業は中量~大量生産をサービスプロバイダや受託製造業者に外注しています。

限られた予算の中で射出成形をこれから始めることを検討されている場合は、Holipress またはGalomb Model-B100といったベンチトップ型の手動式射出成形機が良い選択肢となります。また、小規模生産用の自動射出成形機であるデスクトップ型のMicromolderや油圧マシンのBabyplast 10/12 等も、小型パーツの中量生産を行う場合には良い代替案となります。

射出成形コストの合計額に含まれる他の項目について知るには? 完全ガイドを読む。

24時間以内に射出成形品を作るには?少量の射出成形 101

このウェビナーでは、射出成形プロセスで光造形(SLA)3Dプリント金型を使用して、コストを削減し、リードタイムを短縮し、より優れた製品を市場に投入する方法をご紹介します。

※本ウェビナーは現在翻訳中です。近日のアップデートをお待ちください。内容の詳細は[email protected]までお問合せください。

少量の射出成形のワークフローの手順

少量の射出成形のワークフローの7つの手順:

1. 金型の設計

選択したCADソフトウェアでパーツ製造用の金型をデザインします。アディティブマニュファクチャリングと射出成形の金型デザインの共通のデザインルールに従います。樹脂3Dプリントに推奨されるデザインはホワイトペーパーに掲載されています。

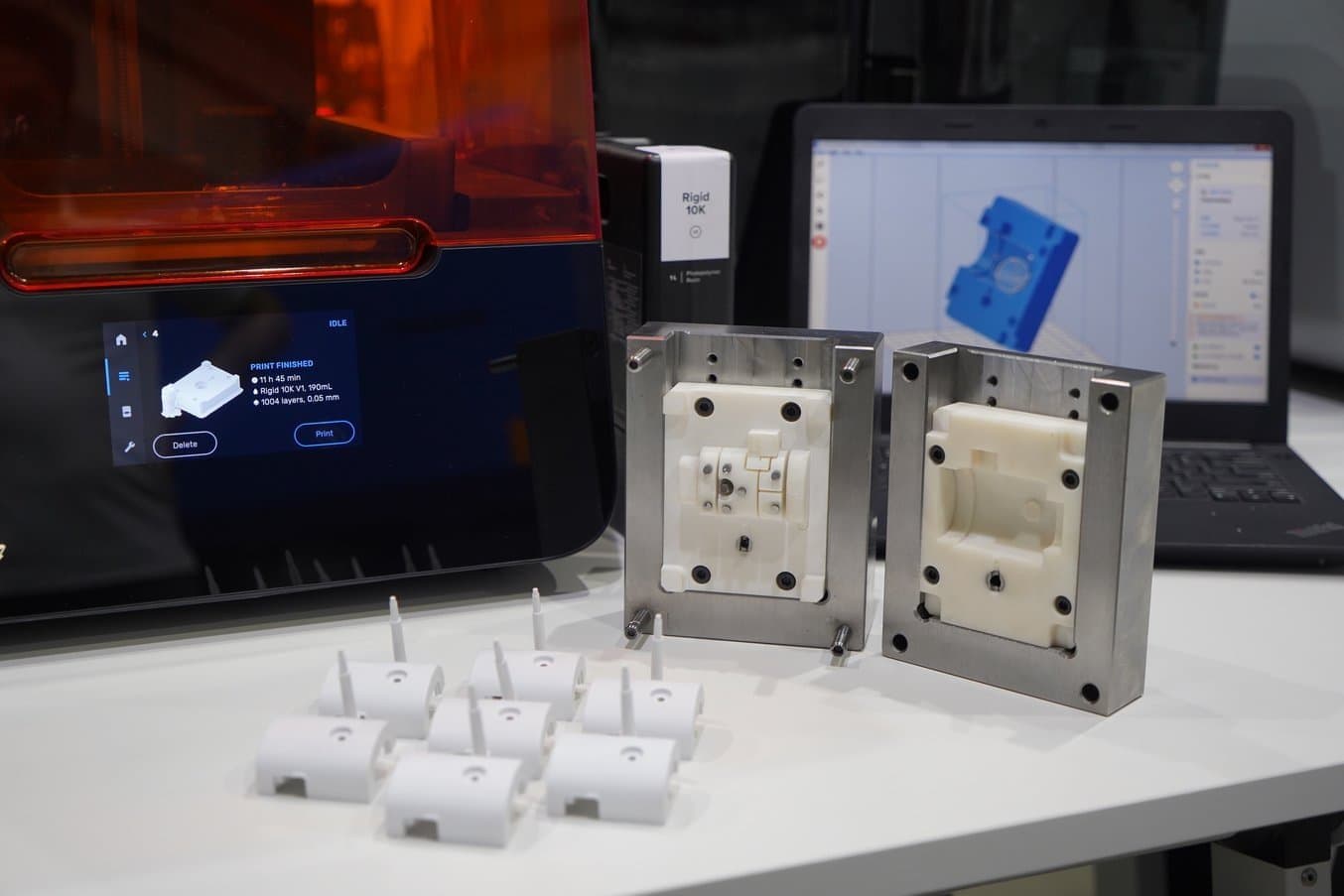

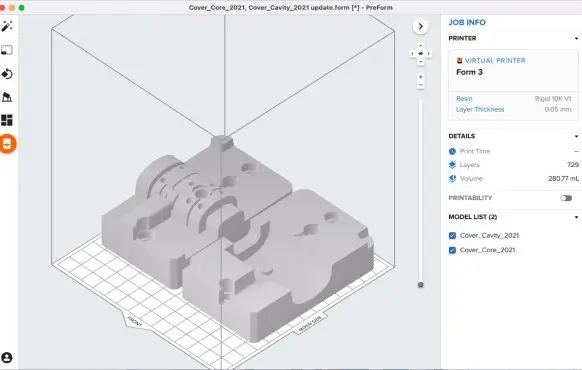

Formlabsの造形準備用ソフトウェアであるPreFormにデザインをアップロードします。造形の設定をしFormlabs 3Dプリンタに送信します。

2. 金型の3Dプリント

3D造形の材料を選んでプリントを開始します。層の高さが50ミクロンのRigid 10Kレジンは、高強度、剛性、耐熱性を兼ね備えているため、ほとんどの金型デザインに適しています。

可能ならば、サポート材を使わずに金型を直接ビルドプラットフォームに平置きしてプリントすると、反りを減らすことができます。

3Dプリントによる金型の洗浄と二次硬化を終えたら、射出成形のプロセスに組み込みます。

3.成形金型アセンブリ

アセンブリの前に、金型の細かい寸法調整を手動研磨、デスクトップ加工、CNC加工で行います。

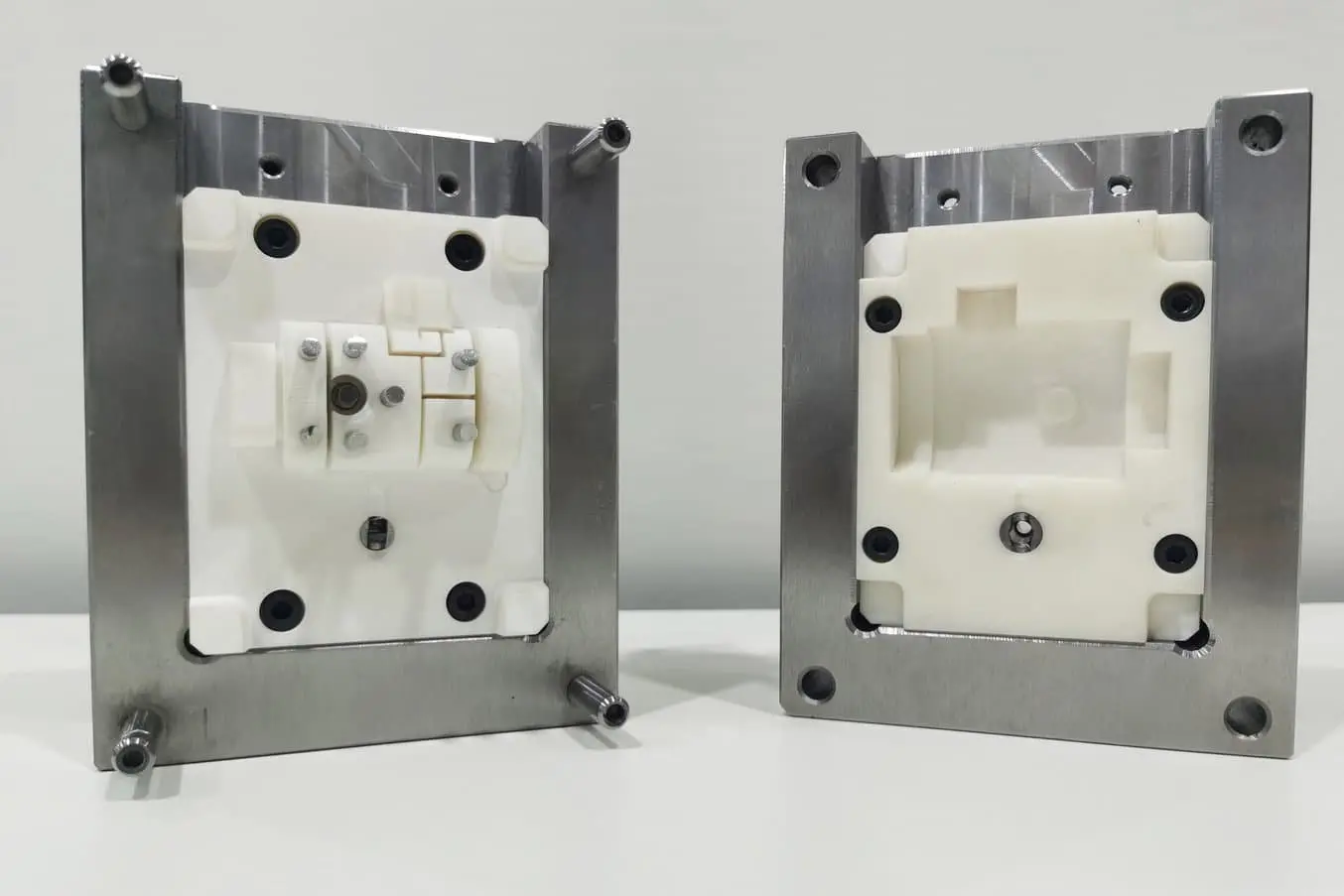

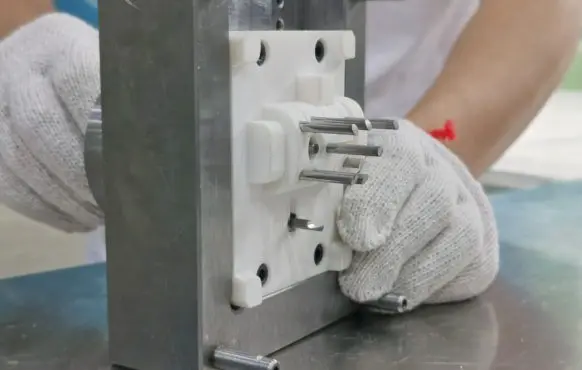

プリントされた金型を高圧から守り、長持ちさせるために、標準の金属フレームやマスターユニット型の中に置くことを推奨しています。3Dプリントされた金型を金属フレームの中に慎重に組み立てます。必要に応じて、エジェクターピン、インサート、サイドアクションパーツ、その他の部品を取り付けます。

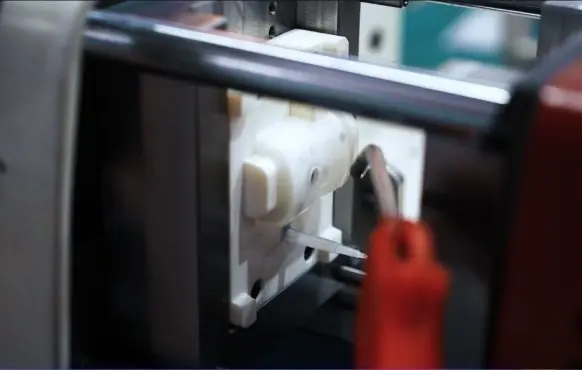

組み立てた金型を射出成形機にセットします。

4. 金型の取り付け

プラスチックペレットを挿入し、必要な設定を入力し、製造を開始します。 プリントされた金型は、金属フレームで保護されていない場合は特に緩めに締めてください。

3Dプリントした型を使って射出成形できる熱可塑性材料は、TPE、PP、PE、ABS、POM、ASA、PA、PC、TPUなど、数多くあります。

5. 注入

パーツの形状、樹脂の選択、射出温度、圧力、その他のパラメーター等、多くの要素が結果に影響するため、最適なプロセスの要件を見つけるには何度か射出を行ってみてください。

射出圧力と温度をできる限り下げます。

TPE、PP、PE等の使いやすい樹脂を最高250℃で用いると、プリントされた金型1つで、通常数百個のパーツを射出成形することができます。PAやPC等、高い射出温度を要する樹脂を使うと、3Dプリントされた金型の寿命が短くなる可能性があります。

Formlabsのプロセス要件資料には、デスクトップ型および工業用射出成形機両方での検証結果が書かれています。

6. 冷却

樹脂での熱転写は金属のものより遅いため、樹脂製金型の冷却時間は、金属製金型よりも長くなります。そのために、プリントされた金型に冷却水路を取り付けたりしないでください。

代わりに、金型を冷ますために圧縮空気を利用したり、可換排気管を使ったりすることで冷却を加速させることができます。

7. 離型

パーツの離型は、エジェクターピンを使って手動または自動で行えます。粘性の高い熱可塑性樹脂には離型剤をお使いください。離型剤には多くの種類があり、SlideやSprayon製品などのシリコン成形離型剤はFormlabsのレジンに対応しています。

ラピッドツーリングガイド

本ホワイトペーパーでは、射出成形や熱成形、鋳造等の従来型の製造方法をラピッドツーリングと組み合わせる方法について解説します。

※本ホワイトペーパーは現在翻訳中です。近日のアップデートをお待ちください。内容の詳細は[email protected]までお問合せください。

少量の射出成形金型の用途

少量の射出成形には主に、ラピッドプロトタイピング、短期用射出成形、カスタム射出成形の3つの用途があります。

射出成形によるラピッドプロトタイピング

ラピッドプロトタイピングは、企業がアイデアを現実的なコンセプトモデルに昇華し、実製品同様の外観と機能を備えた再現度の高い試作品製作を行い、様々な検証プロセスを経て製品化し、量産を開始するまでの一連の製品開発プロセスを高速化するものです。

通常、高速での試作品製作に最もよく使われるのが3Dプリントです。しかし、開発の最終段階で、実製品と同じ材料と生産過程を用いた、実製品とじ試作品をやや多めに製造する必要が多々あります。これらの試作品はベータ版や実地テストに使うことができます。3Dプリントした金型と射出成形を組み合わせることで、製造業者は 機能確認用試作の製造を素早く効率的に行うことができ、製品開発プロセスが加速します。

例えば、フランスのスタートアップであるHolipress社は、エンジニアやプロダクトデザイナーが試験的生産または少量生産するプラスチック部品、プロトタイプまたは限定数量を生産する実製品用部品を内製化するためのマニュアル方式のデスクトップ型射出成形機を製造しています。

同社では、お客様の製品構想の実現可能性を検討するために、3Dプリントした型を使って短期間で低コストの製作が可能かどうかを調べるサービスを提供しています。このサービスを利用するHolimaker社のクライアントは、新製品を立ち上げる準備の一環として、短期間に製作できる低コストのプロトタイプを試験的に生産して設計内容を繰り返し見直し、製造条件を確定できるようになります。

Holimaker社は、顧客が耐水圧試験を実施するためのバルブ継ぎ手パーツの試作品(PDM使用)を、3Dプリントされた金型を使って射出成形しました。

また、型の設計や使用する材料を含めてすべて同じ製法を使えば、実地でのパーツ検証が可能になり、量産用の設計も確定できるようになります。3Dプリントした型のデザインは、大量生産に移行する際、ツール用のスチールを使って製作する金型に簡単に応用できます。

3Dプリントした金型の導入により、Holimakerは射出成形用の金型製造のリードタイムを24時間に短縮化でき、今日はプロジェクトの80~90%に3Dプリント製金型を用いました。

短期用射出成形

短期用射出成形は、限定的な数量で生産する実製品用パーツや、マス・マーケット向けのオフィシャルリリースに先駆けたテスト製品のパイロット生産等での活用にも非常に有効です。

少量の射出成形を使うことにより、従来の射出成形での高額な修正コスト無しで、高精度の実製品パーツを繰り返し製造する

Multiplus社は深セン市を拠点とする射出成形のソリューション提供会社で、プラスチック製品の設計から製造までの製造サイクル全体に対応し、Fortune 500企業を数社含む、年間250社以上の企業と取引しています。硬質な金型製造は複雑なため、射出成形では従来高コストかつ多くの時間を要する小ロット生産を依頼する取引先も何社かあります。

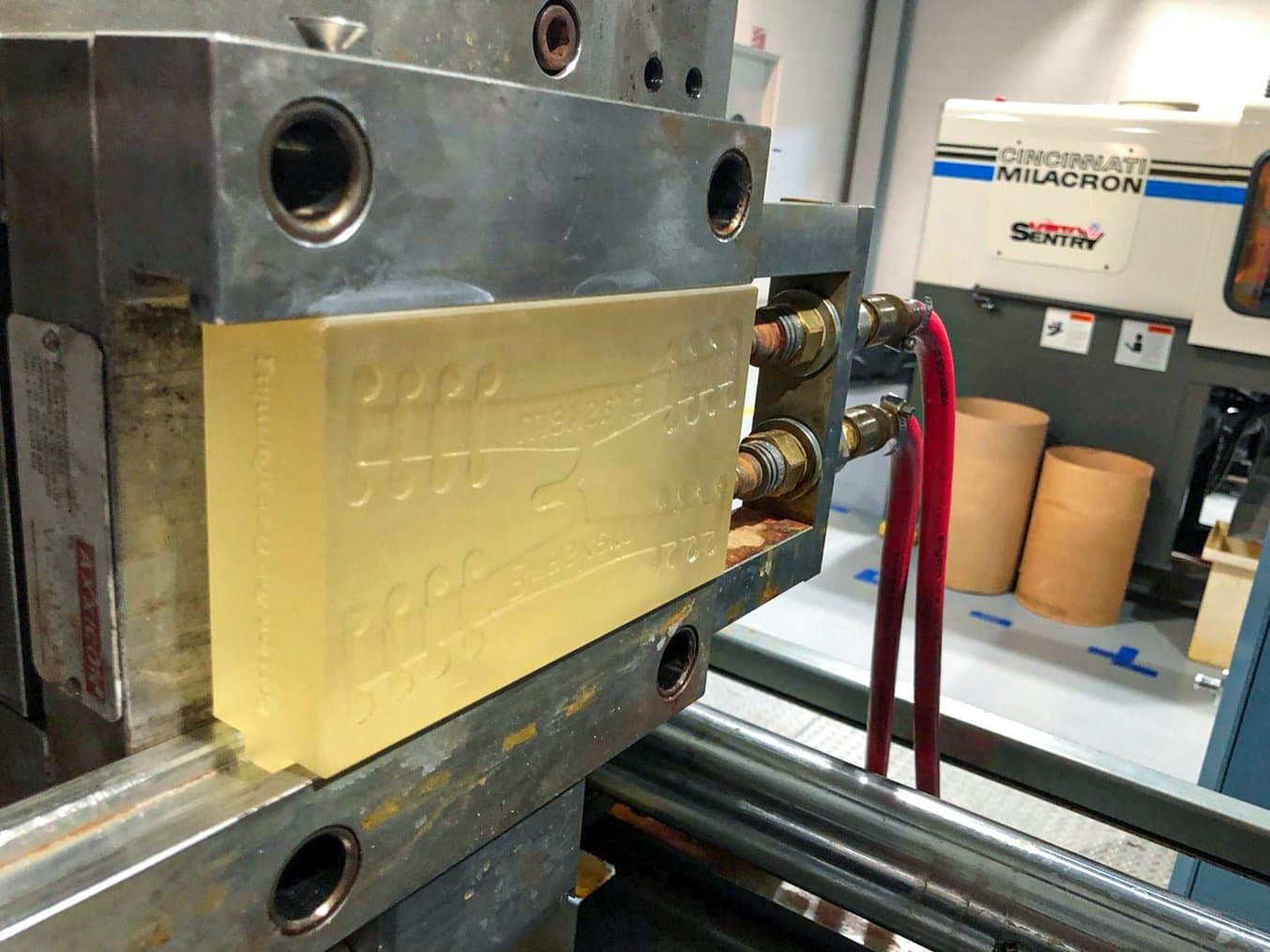

Rigid 10K製の金型を使って射出成形したばかりのABS製コントロールボックス用筺体。

少量生産の需要が高まり始めるに伴い、Multiplus社は3Dプリントに目を向け、さまざまな材料を調査して、少量の注文で安価なプラスチック金型を生産するための費用対効果の高い方法を模索していました。Formlabsの3Dプリンターを使用して少量の射出成形金型を製造することで、アルミニウムの金型を切削する場合に比べてコスト、労力、時間が削減でき、産業用射出成形機Babyplastと組み合わせでシームレスに使用できます。

注文対応またはカスタム射出成形

カスタムまたは注文対応の高速射出成形では、早急な完成を要することの多い、人的要素、用途、場面等、特定の目的を持つカスタム実製品パーツの製造を要します。限定的な数量および/または短期間では、硬質な金型で従来の射出成形を行うことは効率的でなく実現も困難です。こういった場合に、3Dプリント製金型での少量射出成形が、高速にカスタムパーツを完成させるための最適なソリューションとなります。

世界有数の製薬会社の1つであるBraskemには、注文対応に素早く対応するために3Dプリントした金型を使った顕著な例があります。同社は、新型コロナウイルス感染症第一波のパンデミック時に、全世界の従業員を守るために何千ものマスクストラップを製造する必要に迫られました。Braskem社はパーツの製造に最適なのは射出成形であると判断しましたが、3Dプリントを活用しない限り、コストと貴重な時間を要する高額な金属金型を外注するしかありませんでした。

そこで同社は、マスクストラップを高速射出成形するために、従来の工業用射出成型機に3Dプリント製金型を導入しました。

Braskem社のチームは、ストラップの金型プリントにFormlabsのForm 3 3Dプリンタを使い、ストラップの製造に完全電気式Cincinnati Milacron 110 Ton Roboshot射出成型機を使って、射出成形を開始しました。

3Dプリントを活用することで、チームは、副社長からのメールを受け取ってから1週間以内に数千のストラップを生産し、世界中にあるオフィスへの発送準備に入ることができました。

少量射出成形を開始

3Dプリントと少量射出成形を開発プロセスに組み込むことで、製品開発を加速し、コストと製作期間を削減し、より高品質な製品を市場に送り出すことが可能です。