3Dプリント用の設計で最も重要となる判断ポイントは、最適な壁の厚みの選択です。造形品の壁が厚すぎると造形単価やプリント時間の増加、亀裂の原因となり、逆に壁が薄すぎると完成品に求める機能性が得られなかったり、プリント中にたわみが発生し設計のやり直しが必要になり、結果的に製作コストの増加につながります。

3Dプリントで許容される最低限の壁の厚みを理解することは、デザインの成功、そして生産コストの低減につながります。

無料相談セッションのご予約

3D プリントのエキスパートに一対一でご相談いただける相談セッションをご用意しています。ROI 分析やテスト・プリントなどを通して、お客様のビジネスに最適なソリューションを一緒に考えましょう。

基本概念と定義

壁の最小厚みの計算方法について詳細に入る前に、重要な用語をいくつか確認しておきましょう。

壁の最小厚み

壁の最小厚みとは、造形品が求められる機能性を維持しながら構造として実現可能な最低限の薄さのことを指します。何が最小値となるかは、選択した3Dプリント方式、造形品に恒常的にかかる荷重(重力など)、そして造形品が実際の使用環境でさらされる圧力の程度など、さまざまな要因によって左右されます。

鉛筆を例に考えてみましょう。先端が細く軸が長くなればなるほど、鉛筆の芯が耐えられる圧力は小さくなります。破断点(芯が折れる圧力)がどこになるかは、鉛筆の使用者の筆圧によって異なります。これと同じことが、3Dプリント品にも言えるのです。

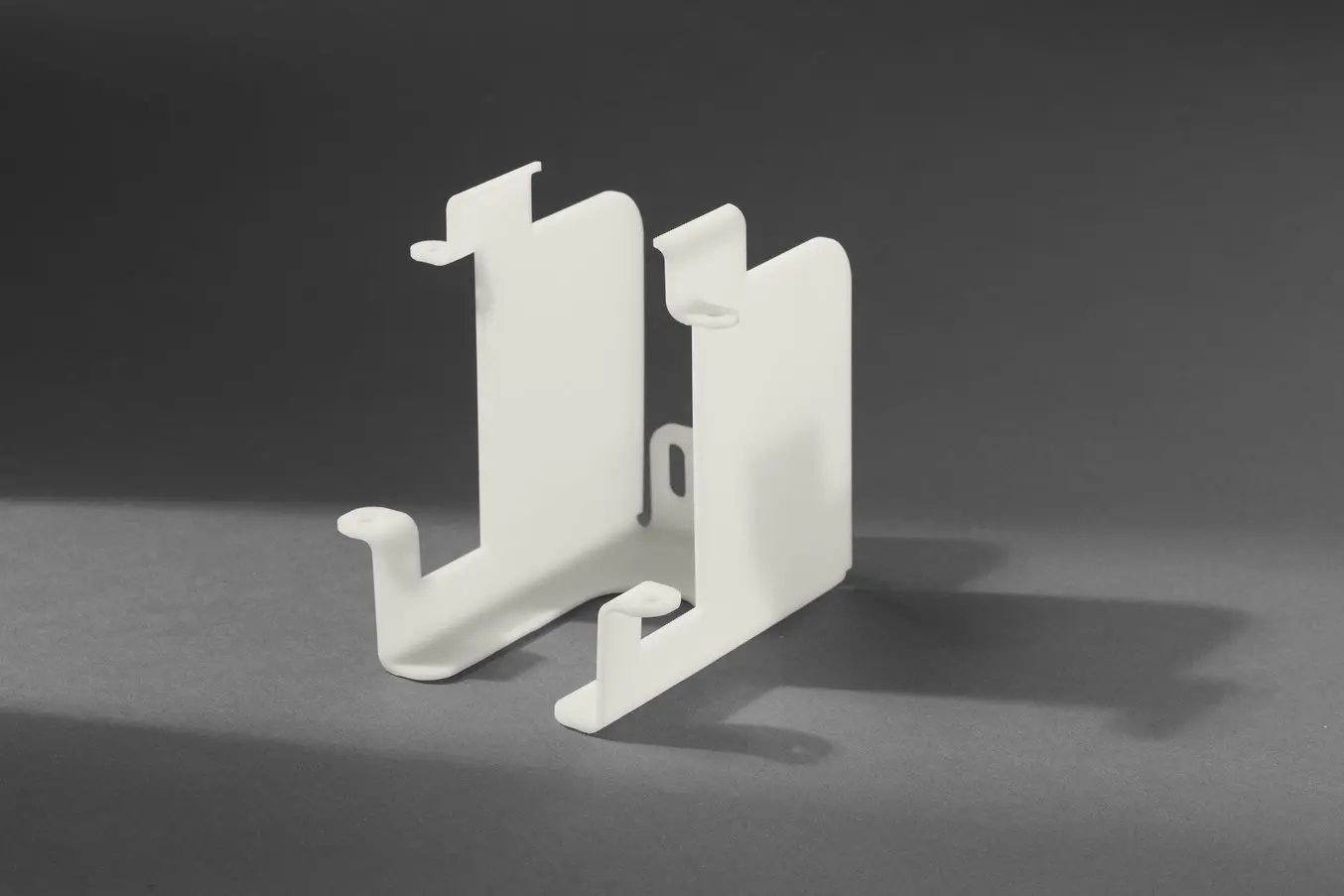

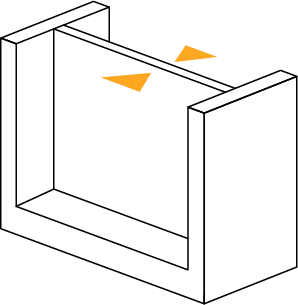

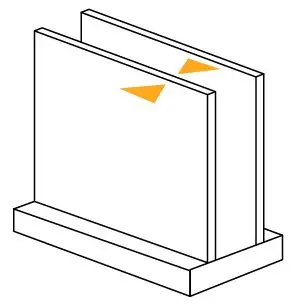

サポート付きの壁とサポート無しの壁

サポート無しの壁とは、別の壁と1辺(もしくは端)だけで接触している壁を指し、サポート付きの壁とは、2つ以上の壁と2辺以上で接触している壁のことを指します。

サポート付きの壁は、2辺以上で別の壁に接している。

サポート無しの壁は、2辺以下で別の壁に接している。

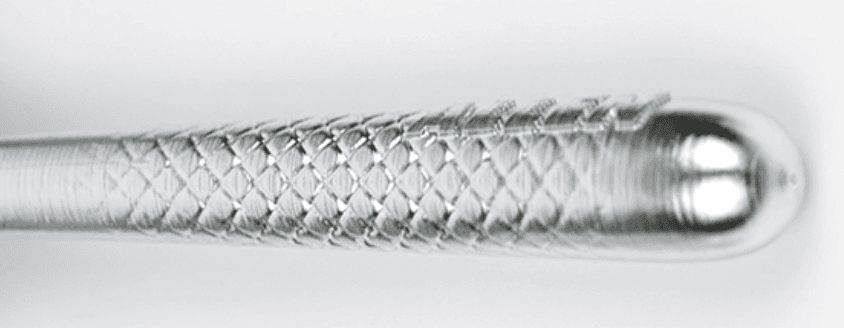

垂直ワイヤーの最小直径

ワイヤーは、平面構造の壁とは対照的に丸みを帯びた形状をしています。ワイヤーと壁は物理的な形状が異なるため、ワイヤーの最小厚みはワイヤーの最小直径で表されます。柱や垂直型ワイヤーの場合、垂直ワイヤーの最小直径(または円の最も広い点の厚み)を計算する必要があります。

エンボス加工とデボス加工

繊細なディテール部分の最小厚みおよび最大厚みを計算するには、エンボス加工とデボス加工の違いを理解しておくことが大切です。エンボス加工は造形品の表面から浮き出ている状態で、デボス加工の場合は表面が内側に向かって窪んでいる、またはへこんでいる状態になります。

上の画像、黒色のGilletteの3Dプリント製カミソリハンドルにはデボス加工が、下の銀色のハンドルにはエンボス加工が施されている。

3Dプリント向けの壁の最小厚み計算方法

デザインに合わせた最適な壁の最小厚みを定義するには、設計意図、外観の要件、物理的な3Dプリント工程の3つを考慮する必要があります。

3Dプリント方式ごとの壁の最小厚み

表現可能な壁の最小厚みは、使用する3Dプリンタによって異なります。以下のデザインガイドラインを、使用する3Dプリント方式に応じた最適な壁の厚みを選択するヒントとしてご活用ください。

| SLA光造形 | FDM(熱溶解積層)方式 | SLS(粉末焼結積層造形) | ||

|---|---|---|---|---|

| サポート付きの壁 | 最小厚み | 0.2mm | 1mm | 0.6mm(垂直方向)、0.3mm(水平方向) |

| サポート無しの壁 | 最小厚み | 0.2mm | 1mm | 0.6mm(垂直方向)、0.3mm(水平方向) |

| 垂直ワイヤーの最小直径 | 最小直径 | 0.2mm | 3mm | 0.8mm |

| デボス加工 | 最小デボス表現寸法 | 0.15mm | 0.6mm(幅)、2mm(深さ) | 0.1mm〜0.35mm |

| エンボス加工 | 最小エンボス表現寸法 | 0.1mm | 0.6mm(幅)、2mm(高さ) | 0.1mm〜0.4mm |

3Dプリンタメーカーや3Dプリント受託メーカーから提供されるデザインガイドラインに、特定のプリンタで行った検証をもとに推奨される壁の厚みも記載されていることが一般的です。

SLA光造形方式3Dプリンタは通常、すべての3Dプリント方式の中で最も薄壁の表現が可能ですが、使用するプリンタによって違いがあります。例えば、FormlabsのForm 3+ SLA光造形プリンタは前世代機のForm 2より設計の自由度が高くなっていますが、これはレジンタンクの底面が弾力のあるフィルム状になっていて、造形品の引き剥がし時にかかる剥離力が大幅に軽減されるためです。

FDM(熱溶解積層)方式3Dプリンタを使用する場合は、プリンタのノズルの大きさによって推奨される壁の厚みが異なります。例えば、ノズルの直径が0.4mmの場合、壁の最小厚みは0.4で割り切れる値にする必要があります。つまり、壁の厚みを上表で推奨されている1mmではなく1.2mmにするか、より細いノズルを使用することでより良い造形品質を実現できる可能性があります。

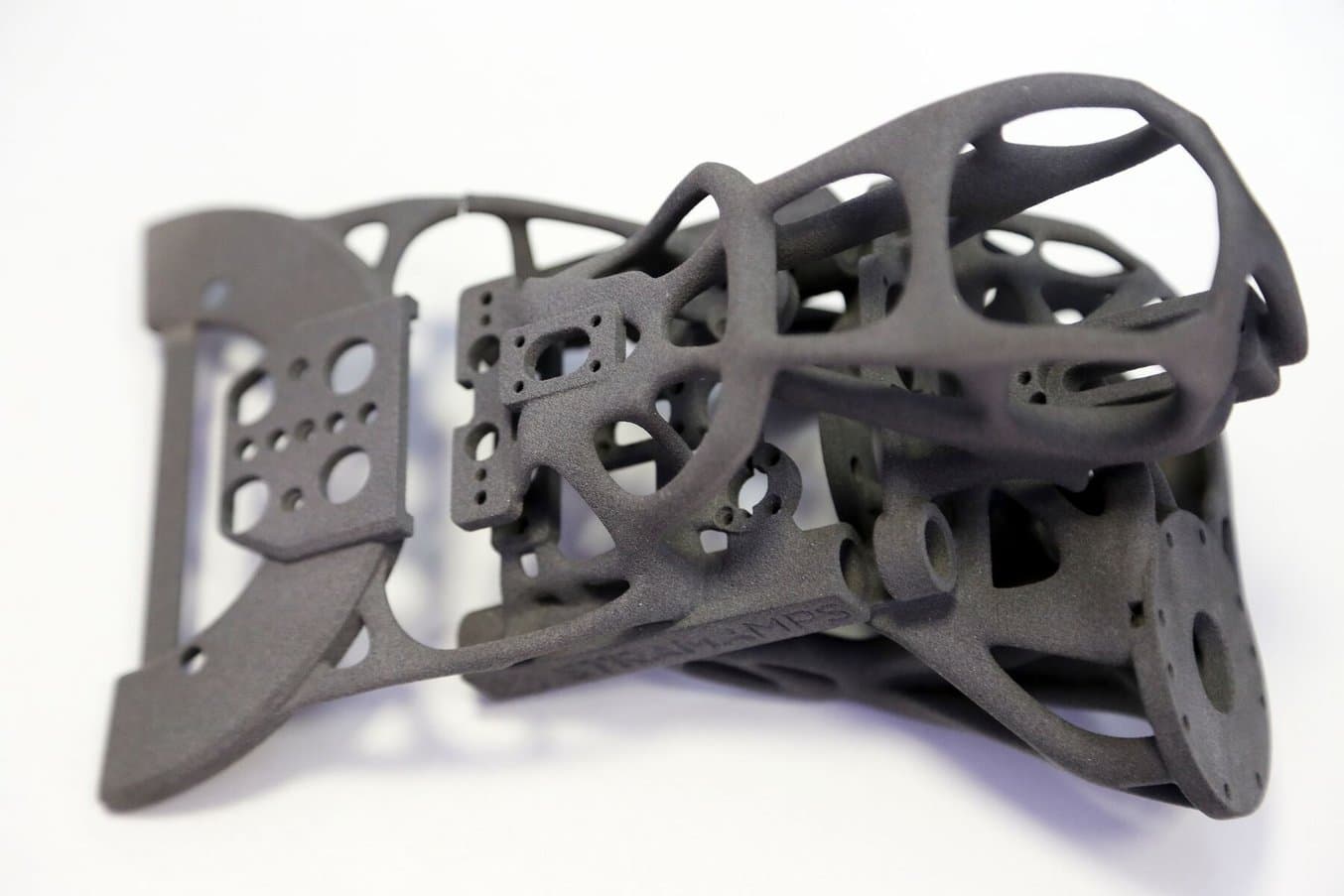

SLS(粉末焼結積層造形)方式3Dプリンタを使用する場合の壁の最小厚みは、SLA光造形方式とFDM方式の間の値になります。ただし、SLS方式の場合は造形中に未焼結のパウダーが造形品を支えるため専用のサポート材が不要で、SLS方式ならではのメリットを得られます。以前であれば不可能だった格子構造や可動式の部品、内部構造や溝のある造形品など、複雑な形状のデザインにも対応できます。

Form 4シリーズデザインガイド

3Dプリントの成功の秘訣は、モデルを適切に設計することにあります。以下にベストプラクティスをご紹介します。設計の最適化やプリント失敗を最小限に抑えるヒントとしてお役立てください。

Fuseシリーズデザインガイド

本デザインガイドでは、Fuseシリーズを使ってSLS方式の3Dプリントをする際に考慮すべき重要なポイントをご紹介するとともに、このポイントを実際に活用してプリントを成功させる方法を解説しています。

造形品の使用環境

3Dプリントした造形品では、壁の厚さだけでなく3Dプリント用材料の持つ機能性を伝えることも大切です。例えば、Flexible 80Aレジンを使って軟質部品の3Dプリントを検討している場合、造形品の壁の厚みは圧縮に耐えられる程度の厚みを備えつつ、部品としての動きを妨げない程度の薄さを維持する必要があります。

使用する3Dプリント用材料が持つ耐衝撃性と引張強さによっても、最適な壁の厚みが変わります。例えば FormlabsのSLA光造形3Dプリンタ用の材料Rigid 10Kレジンは、ガラス繊維が混ざっていることで硬度が非常に高く、時間経過による変形が発生しにくく、薄壁構造の造形品に最適です。

製造現場で使う熱成形型や治具などを3Dプリントする場合は、荷重や圧力に繰り返し晒されても耐えられる高硬度もしくは薄壁構造の造形品が必要ですが、壁が薄すぎると繰り返しの使用サイクルに耐えられない可能性があります。

外観や手触りに関する要件

外観確認用の試作品や置き物、アート作品を3Dプリントする場合には、色や表面品質、ディテールが特に重要になります。早い段階で推奨の壁の厚みを定めることができれば、3Dプリントの制約内で最大限の効果が得られるよう造形品を設計することができます。

例えばボタンアップシャツを着たフィギュアを設計する場合、ボタンの部分はエンボス加工になります。プリント後のフィギュアでボタンがしっかりと表現される程度に厚みを加えつつ、ボタン同士の間隔も適切な距離を保つ必要があります。

考慮すべき制約事項

3Dプリント用のモデル準備の際に、デザイナーが考慮しておくべきポイントがいくつかあります。制約事項を理解しておくことで、モデルのプリントし直しなどの手間を省くことができます。

スケーリング時に失われるディテール

壁の厚みの問題が発生する場合は大抵、モデル設計とプリント工程に乖離があります。CADソフトウェアでモデルを作っている時には実現可能な構造に見えても、実際のプリントではうまくいかないことがあるのです。例えば日除けなど建築物にディテールを加える場合は、建物全体の大きさを単純に卓上モデルに縮小すると、壁が現実離れした薄さになってしまうことがあります。

たわみ

壁が薄すぎると、プリント中やプリント後に造形品にたわみや亀裂が発生する可能性があります。3Dプリントを行う際は、先に積み重ねた層と新しく積み重ねる層が十分に接着している必要があります。これが守れていないと、垂れや曲がりが発生したり、完全に分離した造形品が出来上がってしまいます。

完成した造形品は、洗浄や長期間にわたる使用にも耐えられなければなりません。棚に飾るだけのフィギュアを設計する場合でも、薄壁構造の場合はサポート材を取り外すと反りや亀裂が発生する可能性が上がります。

反り

FDMやSLSなど、原材料を熱溶解または焼結するタイプの3Dプリントでは、造形品の角が特に曲がりやすくなります。モデルの形状や輪郭、壁の厚みによって、1つの造形品でも箇所によって冷却にかかる時間が変わってしまいます。その結果、特に壁の角など特定の箇所が急激な温度変化にさらされることで、反りが発生してしまうのです。

設計のヒントと3Dプリント時の壁の厚みのトラブルシューティング

大抵の3Dモデル作成ソフトウェアには、プリント前にモデルの壁の厚みを検証・調整する機能が備わっています。ここでは、いくつか代表的なCADツールの例をご紹介します。

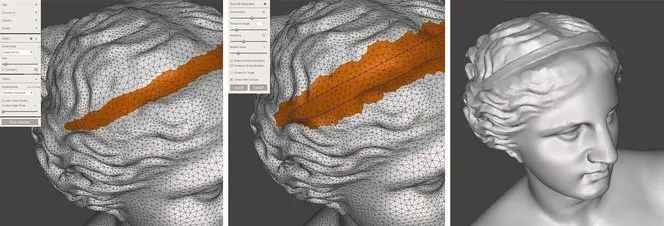

Meshmixerでは、Analysis(分析)→ Thickness(厚み)で使用する3Dプリント方式に応じて壁の厚みが許容範囲内であるかどうかを検証できます。メッシュに厚みを加える必要がある場合は、Extrude(押し出し)コマンドを使用し、ブラシモードで厚みを加えたいエリアを選択します。ブラシモードでは、Ctrlを長押しで三角形を選択(および選択解除)することができます。ポップアップメニューから Modify(修正) → Smooth Boundary(境界のスムージング)を選択することで、選択範囲をスムージングすることも可能です。Smoothness(スムーズさ)とIterations(反復)のパラメータを高めることで、選択範囲をよりきれいに仕上げることができます。次に、Edit(編集)→ Extrude(押し出し)(D)で方向設定をノーマル(法線)に設定します。

MeshMixerのブラシモードでモデルに厚みを加えることができる。

MeshMixerのチュートリアル記事では、三角メッシュの最適化、セクション全体の再スカルプト、モデルのスタイル変換、便利な機能の追加方法について、役立つ15のヒントをご紹介しています。

Fusion 360では、Thicken(厚み)機能で壁の厚みを調整することができます。

Rhinoでは、Extrude Surface(サーフェスの押し出し)機能で壁や平面の厚みを足すことができます。

工業品質の3Dプリントを始めましょう

あなたの考えたデザインを現実にするツールをお探しですか?高精度なSLA光造形方式およびSLS(粉末焼結積層造形)方式方式の3Dプリンタなら、高速かつコスト効率よく、滑らかな表面品質と高度なディテールを同時に実現するモデルを造形できます。

3Dプリンタの詳細は以下でご確認ください。また、FormlabsのSLA方式3Dプリンタでプリントした無償サンプルパーツをリクエストして、その品質を直接ご確認ください。

お客様ビジネスに最適な3Dプリント製品については、1対1の相談セッションをご予約ください。各材料の比較やROI評価のほか、お持ちのデザインでテストプリントなども承っています。