自動車用マニホールドの試作品。FormlabsのSLSプリンタ Fuse 1+ 30W(左)、HPのMulti-Jet Fusion(MJF)プリンタ(中央)、EOSのSLS方式3Dプリンタ(右)でプリントしたもの。

粉末床溶融結方式自体は新しい技術ではありませんが、3Dプリント業界で最も広く急速に成長している方式の1つです。樹脂製の粉末を使用する3Dプリント方式ですが、最も人気があるのはSLS(粉末焼結積層造形)方式とMFJ(マルチジェットフュージョン)方式の2つです。

ハードウェア、ソフトウェア、材料が進化するにつれ、3DプリンタメーカーはSLSおよびMJF方式プリンタの活用範囲を実製品用部品、機能確認用試作、治工具、予備部品の小ロット量産などに広げてきました。どちらの方式にも長所と短所があり、どちらを使用するか決める場合には、コスト、設置面積、用途、造形サイズなど、様々な要素を考慮する必要があります。

本ガイドでは、SLS方式とMJF方式の仕組み、メリットとデメリット、それぞれが最大限の効果を発揮できる用途をご紹介します。

無料相談セッションのご予約

3D プリントのエキスパートに一対一でご相談いただける相談セッションをご用意しています。ROI 分析やテスト・プリントなどを通して、お客様のビジネスに最適なソリューションを一緒に考えましょう。

粉末床溶融結方式3Dプリンタを選ぶ理由

高いスループットと造形単価の低さ

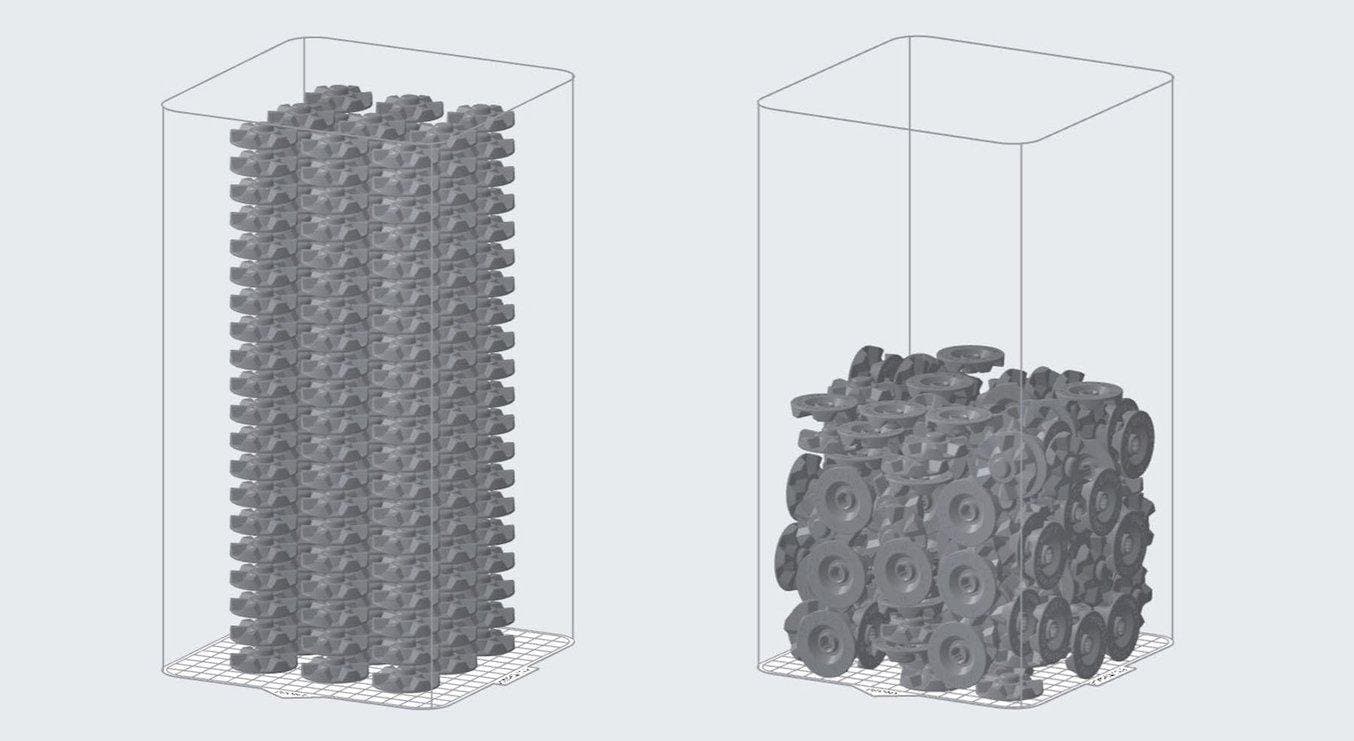

粉末床溶融結方式のプリンタはFDM(熱溶解積層)方式やSLA光造形方式のプリンタよりも大型であることが多く、一度に大量の造形品をプリントできます。粉末床溶融結方式のプリンタでは、ビルドチャンバー内で造形品を縦方向に積み重ねたり入れ子にして配置することができ、未焼結の粉末が造形品を支えるのでサポート材も不要です。そのため、SLSやMJF方式の3Dプリンタでは造形スペースを最大限活用した高密度パッキングが可能です。サポート材を使用しないために後処理も簡単で労力がかからず、より大規模な生産でも安定して部品を量産することができます。

例えば、FormlabのFuseシリーズ SLSプリンタは、最適化されたパッキングアルゴリズムで造形品の向きを自動調整し、造形スペースいっぱいに造形することができます。また、ビルドチャンバー内の密度とリフレッシュ率を調整できるので、未焼結の粉末を再利用することで粉末ロスのない運用が実現できます。

粉末床溶融結方式3Dプリンタでビルドチャンバーいっぱいにプリントすると、以下のようにコストが削減できます。

-

少ないプリント回数で大量の造形品を作れるため、全体的な効率が上がり労働時間が短縮。

-

粉末の再利用率を最適化できるため、ロスが最小限またはゼロに。

Fuseシリーズ SLSプリンタと従来の粉末床溶融結方式プリンタの比較

この比較ガイドでは、FormlabsのFuseシリーズに代表されるコンパクトサイズのSLSプリンタと、広い設置面積が必要な従来型の大型プリンタについて、主な違いを解説しています。

馴染みのある材料

SLSおよびMJF方式で使用する主な材料はナイロンです。ナイロンは、機能確認用試作と実製品の生産の両方に対応可能な高機能エンジニアリング系熱可塑性プラスチックで、現代の様々な産業製品や消費者製品に使用されています。紫外線や光、熱、湿度、溶剤、温度、水に対する耐性があり、3Dプリントしたナイロン製の造形品は生体適合性で感作性がないので、肌に接触する用途やその他様々な用途でも安全に使用することができます。

受託製造業者や請負業者に部品の製造を外注する多くの企業にとって、SLSとMJF方式の違いはあまりはっきりしないかもしれません。しかし、材料に精通している企業にとっては、粉末床溶融結方式3Dプリンタを社内に導入することは他の作業工程よりはるかに簡単なのです。

粉末床溶融結方式の3Dプリンタで使用できる材料はエンジニアや消費者にも馴染みがあり、頑丈で高い強度を持つ実製品の製造に使用されている。

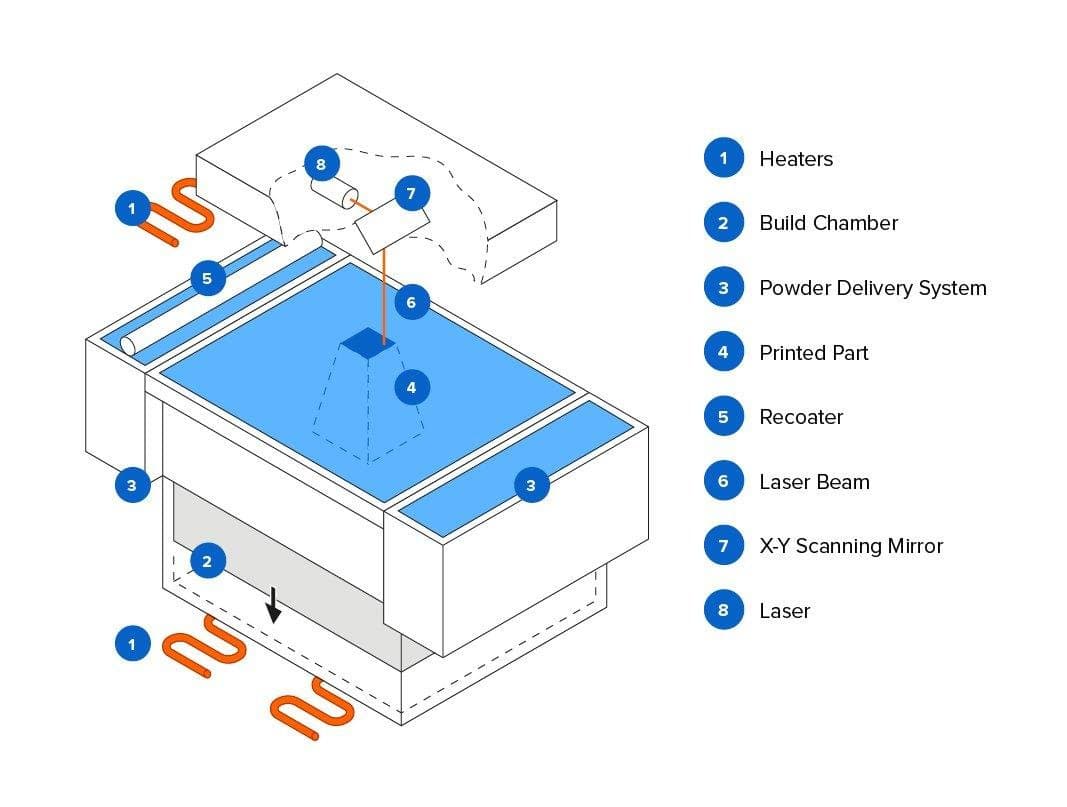

SLS方式3Dプリントとは

SLS方式は粉末床溶融結方式として初めて誕生した3Dプリント方式で、エンジニアや製造業者に何十年も選ばれている技術です。テキサス大学オースティン校の研究者グループが1982年に発明したSLS方式は、高出力レーザーで粉末を焼結することで1層ずつ造形を行い、造形品の断面形状を作っていく技術です。1層分の造形が終わるとビルドプラットフォームが下がり、新たに1層分の粉末がビルドチャンバーの上部に敷き詰められて同じ工程を繰り返します。造形単価が低く大量生産が可能で、馴染みのある材料が使えることから、メーカーやエンジニア、プロダクトデザイナーに人気のある方法です。

SLSのプロセス概略図

SLS(粉末焼結積層造形)方式3Dプリンタの概要

高強度・高機能な部品を製造できる3Dプリンタをお探しですか?本技術資料では、SLS方式プリンタの仕組み、そして機能確認用試作や実製品用部品の量産に広く用いられている理由を紹介しています。ダウンロードしてご覧ください。

現在市販されているSLS方式3Dプリンタ

工業用SLSプリンタは数十年前から市場に出ており、重機や生産設備の一部として利用されてきました。大量生産には最適でしたが、このプリンタを導入できるのは広い敷地や資金、専任の作業員が確保できる大企業に限定されていました。

EOSや3D Systemsなどのメーカーは、特定の顧客を念頭に置いてSLS方式3Dプリンタを設計しています。EOSや3D Systemsの顧客は、機械やサービス、その維持費に数百万とはいかないまでも数十万ドルという費用を毎年費やし、運用を支える倉庫やインフラも整備しています。こういった顧客はスタートアップや中小企業、個人事業というわけではなく、単に工業用SLSプリンタの値段に手が出ないだけなのです。

近年、より小型で手頃な価格のSLS 3Dプリンタの開発が行われてきました。これは大型プリンタしかないMJF技術では実現できないことです。

FormlabsのFuse 1プリンタは、従来の高額なSLSプリンタと同等の品質の工業用部品を造形できる業界初のベンチトップサイズのSLS 3Dプリンタです。Fuse 1($18,999)とFuse 1+ 30W($27,999)は、設置面積がEOSの最小プリンタの半分以下。合理化された作業工程と手頃な価格帯で、何百もの中小メーカーのSLS導入を可能にしました。一方で、既に大規模な施設を持っているメーカーは、既存の生産ラインにFuse1やFuse 1+ 30Wを追加することで業務の分散が可能になります。

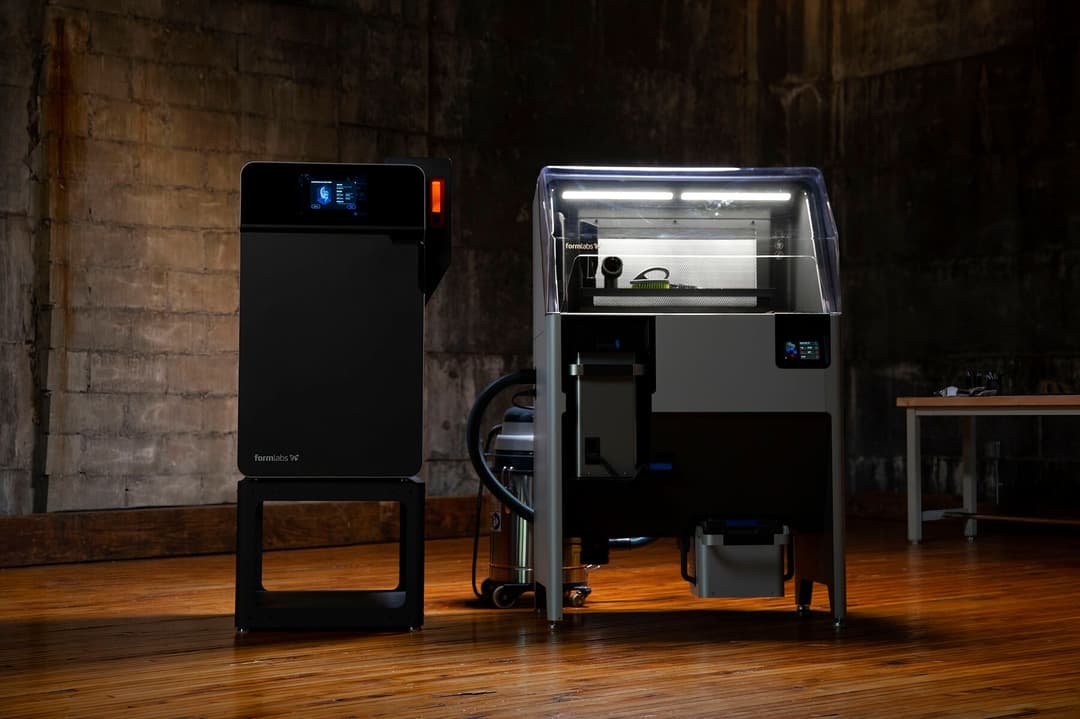

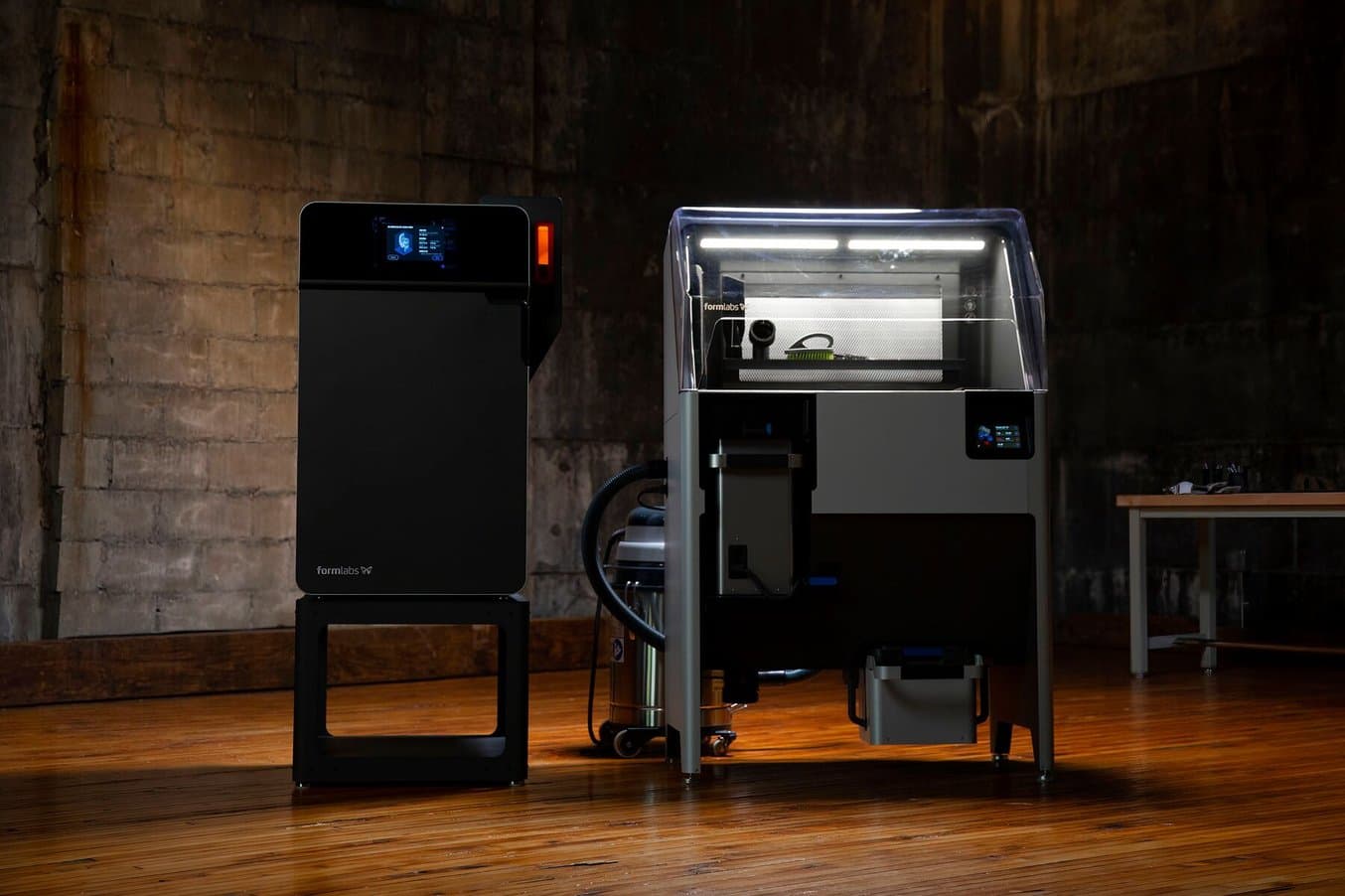

SLS方式3DプリンタFuse 1+ 30WとFuse Sift粉末回収ステーション。

新しいSLS方式プリンタFuse 1+ 30Wで高性能部品を高速製作

本ウェビナーでは、Fuse 1+ 30Wの製品概要やSLS方式3Dプリントの概要をFormlabsのエキスパートがご説明します。

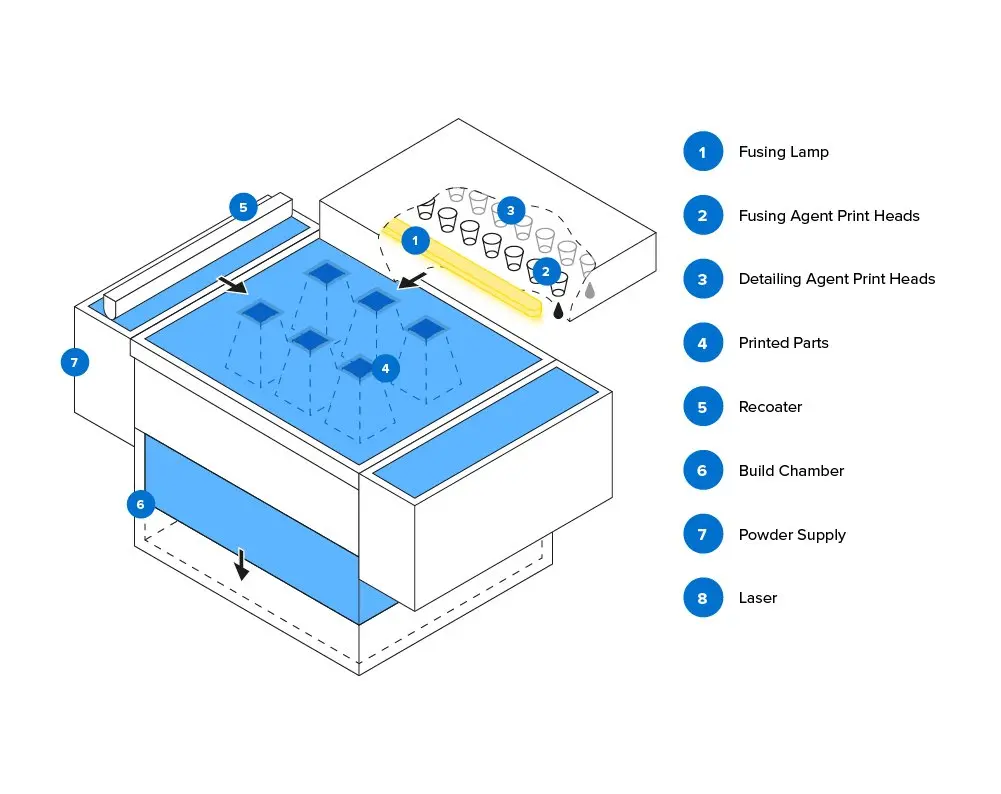

MJF方式3Dプリントとは

MFJ(マルチジェットフュージョン)方式は、SLSと同じく粉末床溶融結方式のアディティブマニュファクチャリングですが、造形プロセスが少し異なります。MFJ方式のプリンタは、多数の小さなノズルで液体の結合剤を粉末に吹きつけて半固形化し、その後加熱することで固形化して造形します。赤外線を照射して硬化させたら、新しい粉末層を敷き詰め、同じ工程を繰り返します。この方式は2016年にヒューレット・パッカード(HP)が発明したもので、現在もHPが特許を保有しています。

MFJのプロセス概略図

企業が3Dプリント製部品を外注する場合などは特にそうなのですが、MFJ方式はSLS方式と全く同じだと思われていることがよくあります。請負業者は様々な方式の3Dプリンタを使ってサービスを提供しています。MFJ方式の造形品とSLS方式の造形品は最終的な部品特性が非常に似ているため、この2つの粉末床溶融結方式を区別しないことが多いのです。

MFJ方式はSLS方式と同様にサポート材が不要なため設計の自由度が高く、他の3Dプリント方式で必要となる複雑な後処理も必要ありません。液体の結合材と熱を使って造形するため、出来上がった造形品はレーザー焼結の造形品とほぼ同じ機械的特性や等方性を有します。

現在市販されているMJF方式3Dプリンタ

MJF方式の特許は現在もHPが保有しているため、MJF方式プリンタで市販されているのはHPのMulti Jet Fusion 3Dシリーズのみです。HPはプリンタの操作に必要なソフトウェアの特許も保有しています。価格帯が約$340,000から$500,000以上にもなるHPの3Dプリンタでは高精度の造形が可能なものの、従来のSLS方式3Dプリンタと同様、コストやプリント時間、継続的なメンテナンス、必要なインフラストラクチャの面で大きな投資が必要になります。HP MJF 3Dプリンタの使用者は主に、Fortune 500企業向けにアディティブマニュファクチャリングの大量生産設備を提供している請負業者です。マルチカラーでのプリントが可能なため、ヘルスケア業界向けの高度製品の生産にもよく利用されています。以前は、デザイナーや製品開発チーム向けにHPから小型のMJF方式3Dプリンタも提供されていましたが、最近販売が終了となりました。

HPのMulti Jet Fusion 4200 3Dプリンタ。

SLS方式とMJF方式プリンタの比較

造形品質と部品性能

粉末床溶融結方式の3Dプリンタは機能確認用試作の製作や生産を目的として導入されることが多く、精度と強度が最優先されます。価格帯が高いため、造形品にも高い性能が求められます。他の方式のプリンタの場合は外観確認用やフィットテスト用の試作製作に適していますが、SLSやMJFを導入するユーザーはより厳しい環境で部品を使用することが多く、造形品の強度と耐久性が重視されます。この点で、SLSとMJFの部品はほとんど同じと言えます。どちらの方式でも最もよく使われる材料がはナイロンの関連材料や複合材料だからです。また、熱可塑性ポリウレタン(TPU)のような柔らかい材料に対応できるプリンタもあります。

Nylon 12パウダーの材料特性

Measuring SLS Dimensional Accuracy and Print Repeatability

単に実製品の量産工程に3Dプリントの導入が可能なだけでなく、SLS Fuseシリーズを活用することでさらに安価かつ迅速に、規模の拡大にも柔軟に対応できるようになります。量産方法の比較、パウダーのボリュームディスカウントの詳細、現在Fuseシリーズを実際に量産工程に取り入れているメーカー15社の事例をご覧ください。

どちらの粉末床溶融結方式でも造形品の表面はざらついた質感になりますので、SLS、MJF方式ともに同じような後処理が推奨されます。エンジニアやメーカーは粉末床溶融結方式の3Dプリント品がこのような質感になることを理解しており、SLSとMJF方式の造形品の表面品質に特に大きな違いはありません。

内製したドリルの試作品。左からFuse 1+ 30W SLSプリンタ、HP MJFプリンタ、EOS SLSプリンタを使用。

コストと投資対効果(ROI)

SLSやMJF方式3Dプリンタの導入を検討する際は、機器本体価格の他にも様々な考慮が必要になります。投資対効果(ROI)を算出するには、運用費として材料費や人件費、維持管理費なども考えなければいけません。購入時に「適切な質問をする」ことで隠れたコストを発見できることがあります。

上述の通り、従来の工業用SLS方式プリンタは最低でも$200,000、MJF方式のプリンタになると$340,000以上かかります。SLS方式の場合はよりコンパクトなプリンタが利用可能で、FuseシリーズのFuse 1なら$18,999、Fuse 1+ 30Wなら$27,999、さらにFuse 1+ 30WにFuse Sift粉末回収ステーション、サービスプラン、その他プリントに必要な基本用品が全てついた完全パッケージなら$40,000以下で済みます。

サービスプランについても、従来のSLSプリンタやMJFプリンタの場合は通常、プリンタ購入価格の10%程度が毎年かかります。一式全て揃えると$500,000程度かかる高額なプリンタの場合、必須のサービスプランの年額だけでFuseシリーズのSLSプリンタが数台購入できる程度の金額になることがあります。

材料のパウダーについては、SLSプリンタメーカーのほとんどが1kgあたり$100前後で販売しています。HPのMJFパウダーは量にもよりますが、その半額程度です。ただし、SLSとMJF方式ではパウダーの使用効率が異なる点に注意が必要です。HPの3Dプリンタの場合、内部で熱が蓄積しないように造形品の距離を広く取る必要があります。推奨のパッキング密度は約8~10%に制限されており、実際に造形に使ったのとほぼ同量のパウダーを廃棄しなければなりません。つまり、MJF方式のプリンタの場合は多くのパウダーが再利用されずに廃棄されることになり、プリンタの運用費が高くなります。

大型プリンタの場合はいずれも、プリントに必要な電力を考えるとたった数個の部品をプリントするためにジョブを開始するのは非効率です。その結果、粉末床溶融結方式の3Dプリンタを導入するメリットがあるのは、生産量が予測可能で大量の3Dプリント品が求められる製造業者のみということになります。一方、Fuseシリーズの3Dプリンタなら造形品の配置を入れ子にして造形スペースを最適化し、30%~40%以上という高いパッキング密度を実現することができます。消費電力の少なさからプリントにかかるエネルギーコストも低く、損を出さずに必要なときに必要なものだけをプリントすることができます。

SLS方式、MJF方式のどちらもサポート材が不要なため後処理を効率的に行うことができ、3Dプリントの他の工程より労力がかからないことも人気の理由です。ただし、EOSのSLS 3DプリンタやHPのMulti Jet Fusion 3Dプリンタのように複雑なプリンタの場合は専任の技術者が必要になり、その分もコストとして考慮する必要があります。

削減可能なコストと時間を算出

Formlabsの3Dプリンターでどれだけのコストと時間が削減できるのか、FormlabsのインタラクティブなROI計算ツールで是非ご確認ください。

外注か内製か:SLS方式3Dプリントが適するケースとは?

本技術資料では、SLS方式3Dプリンタでの内製と、SLSプリント品を外注で製作した場合を比較し、SLS 3Dプリンタの導入の費用対効果の評価を行います。

ソフトウェア

SLS方式、MJF方式の3Dプリンタには通常、造形準備やプリントジョブの管理、監視、メンテナンスが可能なソフトウェアがついています。これらの基本機能に加え、粉末床溶融結方式の3Dプリンタには造形スペース内で造形品を効率的にパッキングできるソフトウェアも欠かせません。造形準備ソフトウェアにこの機能を組み込んでいる企業もあります。例えばFormlabsのPreFormは自動パッキングアルゴリズムを搭載していて、他のメーカー品では1万ドル以上する市販のソフトウェアを別途購入する必要があり、追加のコストがかかることになります。

Fuseシリーズのプリンタは、3Dグリッド内で複数の造形品をシームレスに複製・整理し、1回のプリントで造形スペースいっぱいに造形できる専用の造形準備ソフトウェアPreForm(無償でダウンロード可能)を使用。PreFormはモデルの最適な向きや造形品のパッキング状態を自動的に提案してくれ、必要に応じて手動での微調整も可能。

使用できる材料

SLS方式、MJF方式ともに最も広く使用されている材料はナイロン(特にNylon 12)です。ナイロンには様々な種類や複合材料があり、用途に応じて強度や剛性、柔軟性など特定の属性に特化したものを使用します。例えばNylon 11は延性が高く丈夫で柔軟性があり、ガラス充填により剛性と耐熱性に優れた材料です。一方、炭素繊維強化製のナイロンは軽量でありながら優れた機能性を備えた材料です。SLSおよびMJFプリンタの中には、ポリプロピレン(PP)や柔軟性を備えた熱可塑性ポリウレタン(TPU)、熱可塑性エラストマー(TPE)に対応しているものもあります。

SLS、MJFプリンタのほとんどで複数の材料を使用できますが、材料の入れ替えは簡単ではありません。大型の工業用プリンタの場合、異なる材料でプリントする場合はエラーを防ぐために一度プリンタを徹底的に清掃してから別の材料に変える必要があり、この作業だけで1日以上かかることもあります。そのため、大型のSLSプリンタやMJFプリンタは通常、特定材料の専用プリンタとして使われます。一方、Fuseシリーズのプリンタならこの作業工程を簡素化することができます。基本構造が同じ材料の場合はわずか1時間以内、別の材料の場合は数時間以内で入れ替えが可能です。

現在市販されている手頃なプリンタを比較すると、MJFプリンタで使用できる材料は4種類であるのに対し、最も人気の高いSLSプリンタで使用できる材料は5種類とわずかに多くなっています。HP Jet Fusion 4200($270,000〜)では、Nylon 12、Nylon 11、Nylon 12 GF、TPUの4種類の材料が使用可能です。一方、FormlabsのFuse 1+ 30W($27,999〜)では、Nylon 12、Nylon 11、Nylon 12 GF、Nylon 11 CF、TPUが現在使用可能で、他にも開発中の材料があります。

SLS方式による3Dプリントは、イノベーションを加速させ、エンジニアリングや製造業、ヘルスケア業界など幅広い分野で多くの企業に採用されています。

どの3Dプリント方式でも同じですが、材料自体の性能が造形品の性能を左右します。SLS方式、MJF方式どちらの造形品もほぼ完全な等方性を備えているため、強度や耐久性を大きく左右するのはポリマーの構成になります。この点では、SLSとMJF方式で大きな違いはありません。

作業手順

本動画では、FormlabsのSLS方式3Dプリンタ Fuseシリーズと、パウダー再利用装置Fuse Siftを使ったSLS方式3Dプリントの作業手順を解説します。

SLS方式とMJF方式プリンタは作業手順が非常によく似ています。パウダーはしっかりと管理された環境で保管し、付属機器や工具を使って後処理を行い、ほとんどのプリンタでは未使用のパウダーを再利用することができます。

従来のSLSプリンタやHPのMJF 3Dプリンタの場合、プリンタの初期設定に数日間の労力がかかります。これは、専任の技術者がユーザーに対して作業手順やメンテナンス手順を指導する必要があるからです。従来の工業用SLSプリンタとMJFプリンタのどちらも、1回のプリントが終わる度にメンテナンスを行う必要があるため、作業員は全員、各プリンタの使い方を熟知していなければなりません。製造現場にすでに高度な機械が複数台導入されているような大企業の場合は、3Dプリンタを追加してもコスト的にあまり影響がありません。しかし、ヘルスケア業界や中小企業、教育機関などにとっては、熟練の専任技術者を雇わなければならないとなるとコストが増えることになります。

一方、FuseシリーズのSLSプリンタなら電源を入れるだけですぐに利用できます。初回プリント前に必要なセットアップも1〜2時間で済むシンプルなもので、必要に応じてリモートでのトレーニングを受けることもできます。Fuseシリーズは後処理工程が合理化されていて造形準備もPreFormで直感的な操作が可能、そして日次メンテナンスが不要で設置面積も少ないことから、中小企業は専任の技術者や作業員を雇うことなくSLS 3Dプリンタを導入することができます。プロダクトデザイナーの場合、毎日の業務を行いながらプリントや後処理を開始することができます。

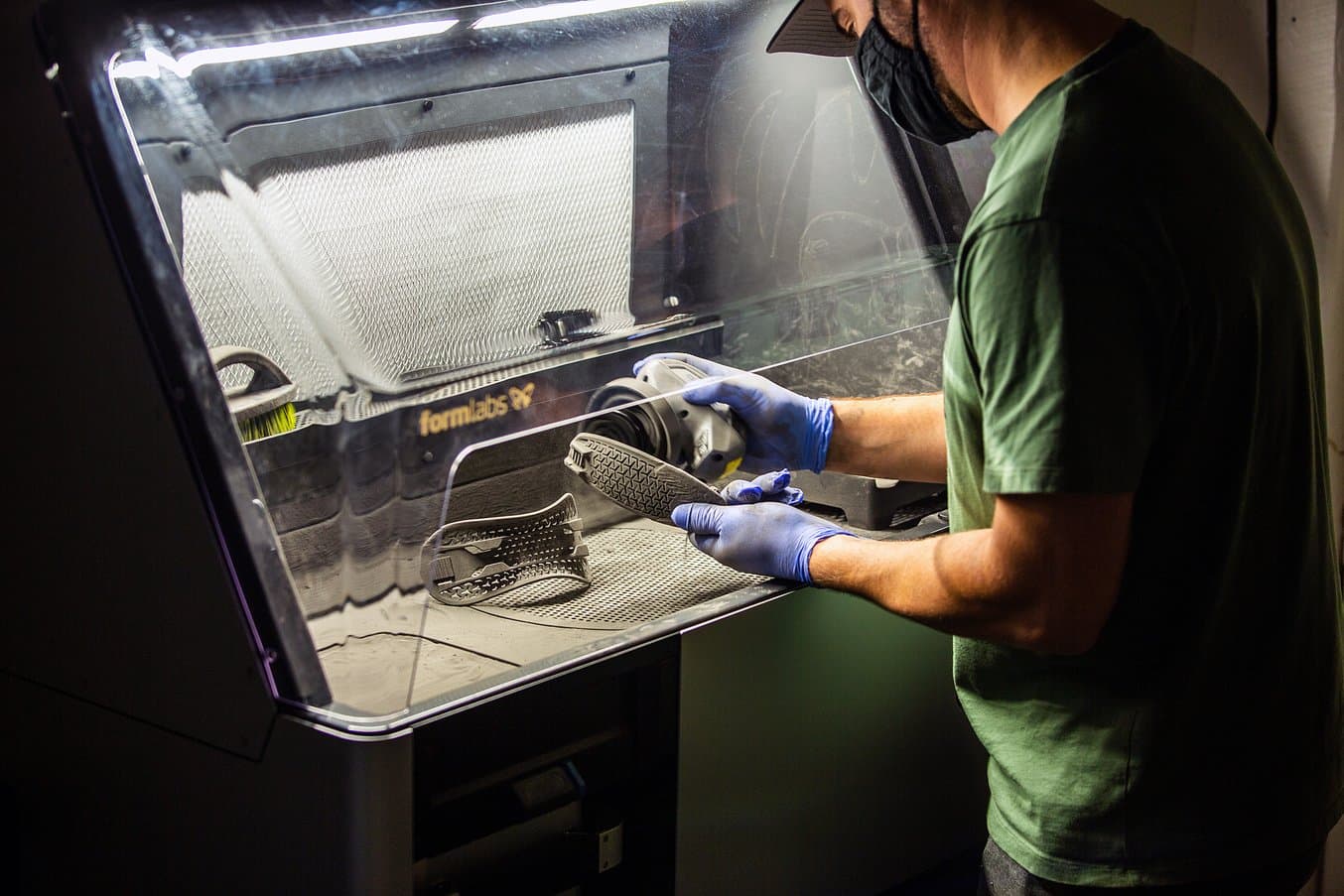

SLSとMJFプリンタの特徴は造形品の取り出しにある。未使用のパウダーから造形品を取り出してクリーニングをするが、この粉末除去作業は通常、写真のFuse Siftのような陰圧ブースやブラスト処理などですべて手作業で行う。

効率性と持続可能性

多くのSLSプリンタのリフレッシュ率が30%であるのに対し、HPのプリンタは約20%と、データ上はリフレッシュ率の点でHPのプリンタが優れているように見えますが、パッキング密度は約10%とかなり低くなっています。パッキング密度が低いと、再利用すべき未使用パウダーの量が増えることになります。リフレッシュ率が20%と非常に高くても、高密度でパッキングができるSLSプリンタに比べると未使用パウダーが多く残ります。

SLSプリンタは、パッキング密度を最適化して最適なプリント環境を作り、ユーザーが購入したパウダーをすべて造形に使用することで粉末のロスを出さずにプリントすることが可能です。HP Jet Fusionシリーズのプリンタの場合、造形に使われるのとほぼ同量のパウダーを廃棄しなければなりません。

速度とスループット

SLS方式、MJF方式の3Dプリンタはどちらも高速かつ大量の造形が可能で、1回のプリントで数百個の造形品を製作できる量産型プリンタとして注目を集めています。HPのMJFプリンタも従来のSLSプリンタも大量造形が可能ですが、HP Multi Jet Fusionプリンタの方がSLSプリンタに比べて高速です。1層あたりの結合剤の吹き付けと赤外線照射にかかる時間は、SLSプリンタで1層あたりにかかるレーザースキャンの時間よりも少ないのです。

ただし、SLSとMJF方式はプリント内の温度が高温になるため、大型プリンタの場合は最大48時間という長い冷却時間が必要になります。HPは、冷却時間を短縮するためにビルドチャンバーに冷却機能を搭載しましたが、その分プリンタの設置面積が増え、コストも高くなります。全体的に見ると、大型のSLSプリンタよりもMJFプリンタの方がスループットは高くなります。Fuse 1+ 30Wなどの小型SLSプリンタは、最大造形サイズが小さいために1回のプリントで必要な冷却時間が14時間と短く、MJFプリンタや大型SLSプリンタよりも造形にかかる時間が短くなります。

また、スケーラビリティも重要な要素です。HP Jet Fusion 4200 1台と同じ価格でFuse 1+ 30Wプリンタと付属品一式を8台購入できるため、結果的にMJFと同等のスループットを実現できることになります。Fuse 1+ 30Wは前世代機よりもプリント速度が上がり、2倍の生産が可能になりました。さらに、1つの材料だけで製品を製造するメーカーは少なく、スループットを考える際にはプリンタが複数材料に対応しているかどうかも考慮に入れる必要があります。

設置面積とインフラ要件

従来のSLSやMJFプリンタでは、ビルドチャンバー、ビルドチャンバーを差し込むスロット、後処理装置という3つのコンポーネントが必要でした。これら3つのコンポーネントをすべて合わせると、かなりの設置面積と複数の電源が必要になります。Fuseシリーズなどの小型SLSプリンタの場合、粉末回収ステーション、清掃ブース、粉末再利用装置が1つになったFuse Siftを合わせて導入すれば作業工程の効率化と合理化が可能です。Fuseシリーズのプリンタは特別な配線も不要で、一般的なAC電源が使用できます。

FuseシリーズのSLSプリンタで生産規模を拡大する場合、特別なインフラストラクチャや広いスペースは不要。

複数台の3Dプリンタを高効率に運用するには

SLA光造形方式やSLS方式3Dプリンタの複数台運用は、決して複雑なオペレーションではありません。どんな企業でもわずか1〜2日で複数台の光造形・SLSプリンタをセットアップして運用を開始できます。本ガイドでは、プリンタの複数台運用を効率的に行っている4つの事例と共に、生産量や製作品目に関わらず参考になる効果的な環境の整備方法をご紹介します。

カラープリント

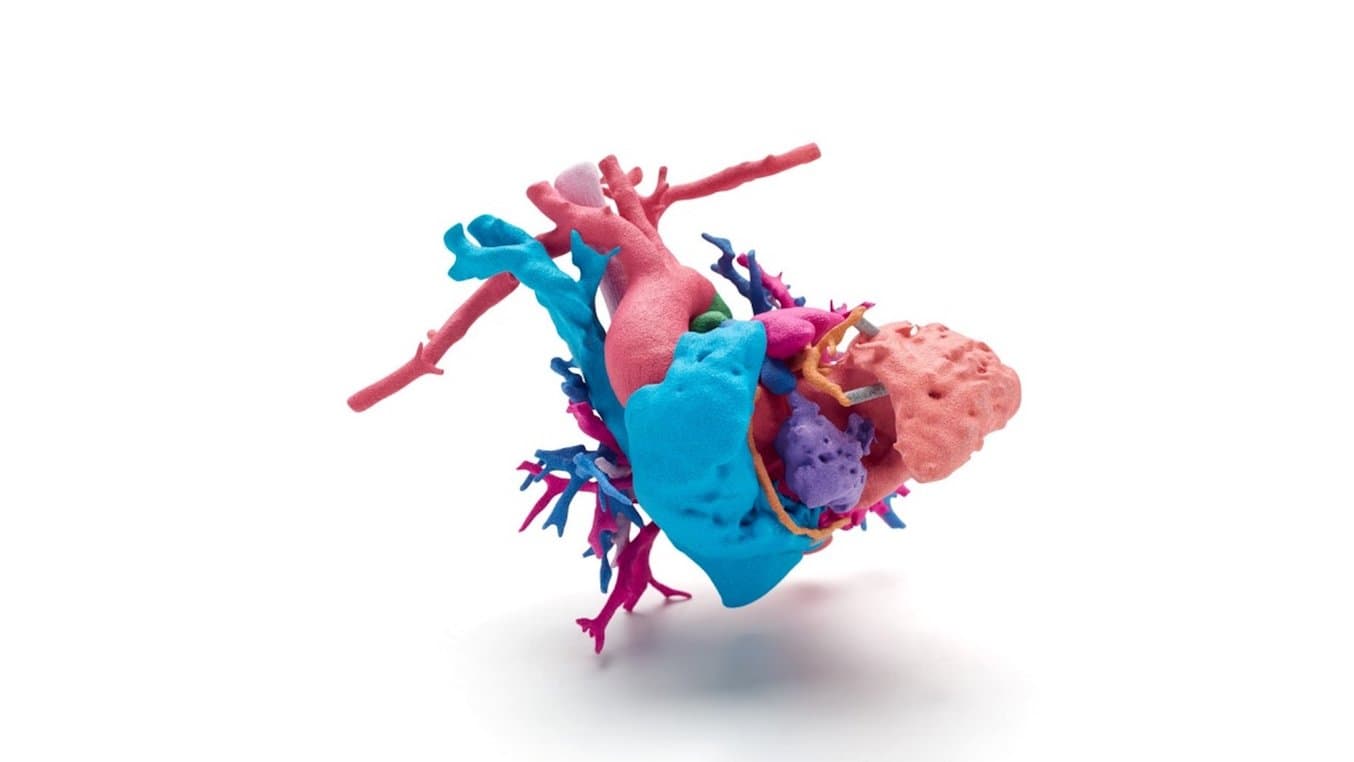

MJFプリンタが圧倒的に有利になる分野が1つあるとすれば、後処理工程が不要な カラー 3Dプリント機能です。ノズルから噴射する結合材に1色、または複数の色を混ぜることができます。SLSの造形品に色をつけたい場合は、塗装、染色、めっき処理が必要ですが、MJFプリンタの場合はソフトウェアにカラースキームを直接組み込むことができます。ヘルスケア業界では、フルカラーの造形品が重宝されます。医療従事者が余分な労力をかけることなく色分けされた解剖模型を作ることができるからです。

しかし、フルカラーのプリントが可能なのは高額なプリンタに限られます。HPの3Dプリンタは造形品をライトグレーに色付けするものがほとんどで、それ以上の色付けはSLSの造形品と同様に塗装や染色が必要になります。フルカラーのプリントの場合、実現できる表面品質も限定されます。そのため、粉末床溶融結方式の3Dプリンタのユーザーは、完成品の要件に応じて塗装などの表面処理を施すことを選択しています。

ヘルスケア業界は、フルカラーの3Dプリントが重宝される。写真提供:Phoenix Children's Hospital

SLS方式とMJF方式の比較

| ベンチトップ型工業用SLSプリンタ(FormlabsのFuse 1+ 30Wを基準) | 従来のSLSプリンタ(EOSの製品ラインを基準) | MJFプリンタ(HPのMJF 3Dプリンタ製品ラインを基準) | ||

|---|---|---|---|---|

| 長所 | 手頃な価格 高品質の造形品 高スループット 簡素化された作業手順 複数材料が使用可能 省スペース 低メンテナンス | 大量の造形が可能 高品質の造形品 高スループット 複数材料が使用可能 | 大量の造形が可能 高品質の造形品 高スループット 複数材料が使用可能 フルカラープリントが可能 | |

| 短所 | 造形量が少ない | 高額な機械 広い設置面積 設備要件 高メンテナンス 材料の入れ替えが複雑 専任のオペレータが必要 | 高額な機械 粉末ロスが多い 広い設置面積 設備要件 高メンテナンス 材料の入れ替えが複雑 専任のオペレータが必要 | |

| 最適な用途: | 小・中・大企業、請負業者 | 大企業、請負業者 | 大企業、請負業者 | |

| 製品一式の価格 | $30,000-$60,000 | $200,000以上 | $350,000-$600,000 | |

| 最大造形サイズ | 165 x 165 x 300 mm | 200 x 250 x 330 mm(最小プリンタ)、700 x 380 x 580mm(最大プリンタ) | 380 x 284 x 380mm | |

| 使用できる材料 | Nylon 12、Nylon 11、Nylon 12 GF、Nylon 11 CF、TPU | Nylon 12、Nylon 11、Nylon 12 GF、Nylon 12 Flame Retardant(難燃性)、Aluminide、TPU | Nylon 12、Nylon 11、Nylon 12 GF、PP、TPA、TPU | |

| 設置面積 | 1.5 × 1.5 × 1.7m | 3.2 x 3.5 x 3.0m(最小プリンタ) 4.8 x 4.8 x 3.0m(最大プリンタ) | 3.2 x 2.4 x 2.5m |

内製への向き・不向き

請負業者に外注する場合は、SLS方式とMJF方式のどちらでも完成品はほぼ同じになります。特注で部品を製作したい、または初めての製品を具現化したい、といった場合にはSLS方式かMJF方式かはあまり重要にならないため、請負業者に依頼するのが良いでしょう。しかし、ある一定の生産量が求められる場合には、粉末床溶融結方式プリンタを導入して内製したほうがコスト効率が良くなります。

プリンタの技術仕様(材料やインフラ要件)を比較する前に、初期投資としてかかるコストを考慮する必要があります。SLSプリンタとMJFプリンタは、搭載技術やサイズ、使用できる材料は若干異なる程度ですが、最大の違いはその価格帯にあります。

中小企業の場合、初期費用としてMJFプリンタに$340,000も投資できる企業は少なく、運用費用やサービス契約費用など継続的なコストもかかるため、実質的にこのプリンタを導入できるのは生産量が予測可能で大量の3Dプリント品が必要な大規模メーカーか請負業者に限定されます。

SLSの方がMJFよりも選択肢が多く、ハイエンド機と同等のプリント品質が実現できるため、多くの企業が運用予算内に収まるSLSプリンタを見つけやすくなります。予算が確定したら、カラープリントの可否や使用可能な材料、作業手順、設置面積などの要素がより重要になってきます。Fuse 1+ 30Wなどの小型SLSプリンタは控えめな予算にもフィットし、外注費用と比較しても、ほとんどの企業は導入後の数ヶ月で初期購入費用を回収できています。

Fuseシリーズのプリンタがお客様の用途に適しているか確認したい場合は、5種類の高機能材料で造形した無料サンプルパーツをリクエストいただくか、SLSプリンタのエキスパートにご相談ください。

お客様ビジネスに最適な3Dプリント製品については、1対1の相談セッションをご予約ください。各材料の比較やROI評価のほか、お持ちのデザインでテストプリントなども承っています。