エンジニアであり人気YouTubeチャンネル「Exploring the Simulation」の創設者でもあるKen Pillonel氏は、あるアイデアを思いつきました。それは、ヘッドホンを保護するだけでなく、従来のLightningケーブルの代わりにUSB-Cケーブルで充電できるAirPodsケースを設計するというものでした。

Pillonel氏は、消費者製品の寿命が計画的に制限される計画的陳腐化と、ユーザー自らの手による修理を難しくする設計に長年不満を抱いてきました。「バッテリーが交換できなかったり、部品が接着されていたり、公開情報に透明性が欠けていたりと、製品設計上の様々な選択が『ファスト・エレクトロニクス(高速で消費される電子機器)』の台頭に繋がっており、憂慮すべきことだと考えています」と、Pillonel氏はEngadgetのWill Shanklin氏に語っています。

そんな不満を抱えていたのはPillonel氏だけではなかったようです。その証拠に、彼がAirPods充電ケースの製作プロジェクトを発表すると、世界中から何千件もの注文が舞い込んできました。自身のアパートを拠点とし、従業員ゼロで働いていたPillonel氏ですが、そうした大量の注文に応えるためには、自分と同じくらい懸命に働いてくれる製造ソリューションが必要だと考えました。

「私の目標は、ハードウェア開発を可能な限り自分で行い、アイデアを具現化することです。[Fuseシリーズ]を導入したことで、3Dプリントに関してはその準備ができたと思います」とPillonel氏は言います。

従来型製造の限界

射出成形のような従来の製造方法は今もなお(そしておそらく今後もしばらくの間は)、Pillonel氏やAppleのAirPodsケースのようなほとんどの消費者製品を量産する最も安価な方法です。この手法は需要と供給の数が事前にわかっている大手メーカーにとっては最も合理的ですが、Pillonel氏のような小規模メーカーにとっては、アジャイルな製品設計が制限される点が課題です。

射出成形で経済的に実現可能な製造を行うには、これ以上設計を改善する余地がなく、アイデアが完全に固まった状態であることが条件です。しかし、何千人もの顧客がPillonel氏のアイデアに魅了されたのは、柔軟な対応、機敏性、そして顧客のフィードバックに対応する能力があるからでした。

「射出成形を選ばなかった理由はまず、私自身が試作・設計を重ねて製品を改善し、顧客のフィードバックを得て、可能な限り最良の製品を作り上げることが好きだからです。金型を使うと設計の変更や生産に非常にコストがかかります。一つのケースの金型を作るのに15,000ドルもかかりますが、私はそれぞれ設計の異なる6種類のケースを展開したかったんです」

Ken Pillonel氏(エンジニア、Exploring the Simulation創設者)

製品の陳腐化に熟知していたPillonel氏は、顧客が新しいヘッドホンやケースに移行するにつれて、注文したどの金型もいずれは数年で時代遅れになることを認識していました。消費者製品の世界、特にアフターマーケットメーカーとしては、設計やツールの寿命を頼りにすることは危険です。「高額な資金を投じて作った金型も、数年後にはただのオシャレな文鎮になってしまいます。だから、その分野には投資をしたくなかったんです」

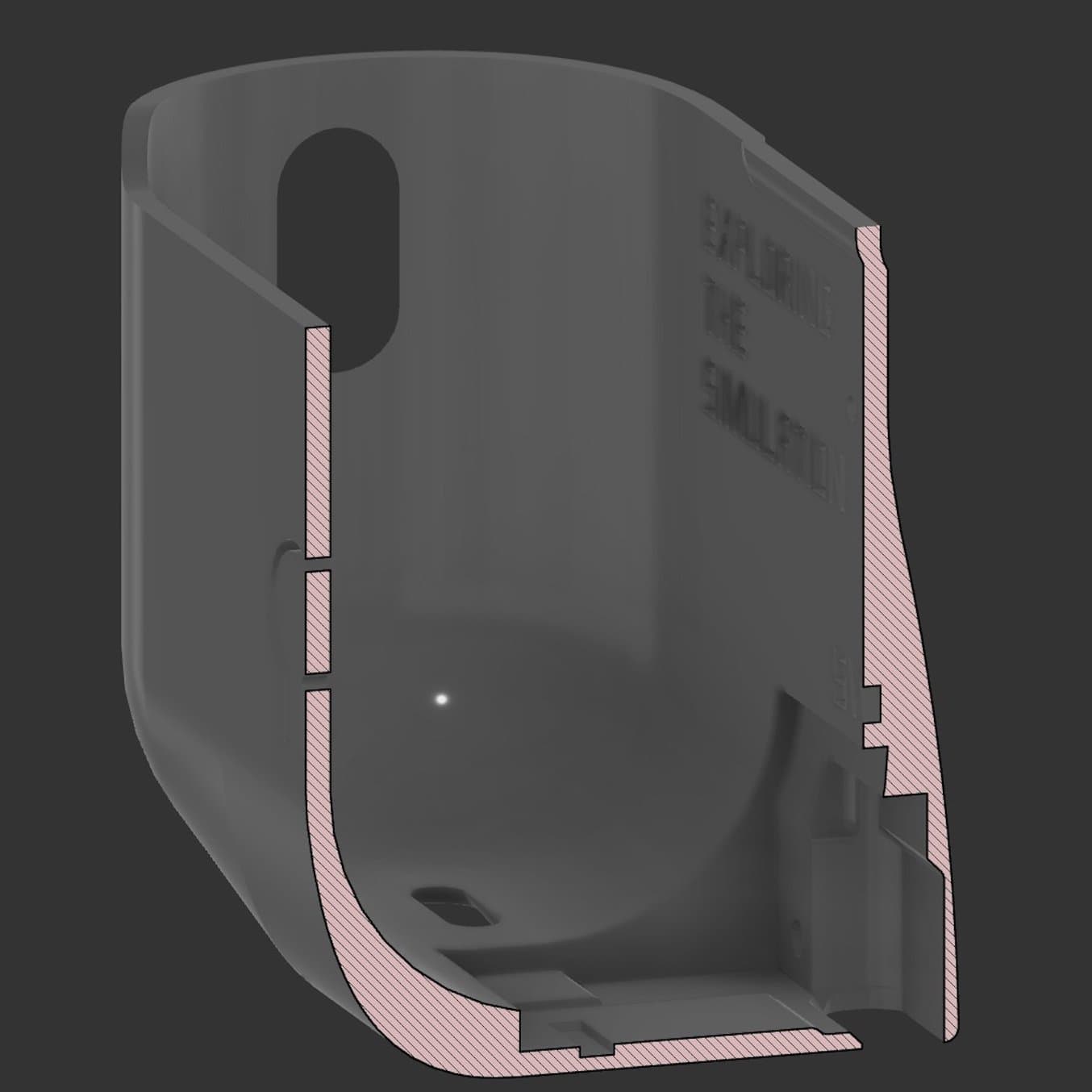

金型を使った成形のもう一つの問題は、成形プロセスによって設計の自由度が制限されることです。Pillonel氏が作るケースの設計は複雑で、金型加工が容易にできないものがいくつかありました。「内部には空洞や穴があり、表面にはデボス加工も施します。こういう部品を射出成形で作ろうとすると単純な2つ割の金型では不十分で、スライド機構を持つ非常に複雑な金型が必要になり、コストは指数関数的に跳ね上がるでしょう」

新製品の製造を海外委託する際の落とし穴の一つに、エンジニアや起業家が考えもしないような「ゴーストシフト」という問題があります。Pillonel氏の動画に寄せられたコメントの中で、海外の業者に射出成形を委託した場合、密かに契約数以上の生産が行われ、余った分を転売して業者が追加利益を得る「ゴーストシフト」の可能性があるという指摘がありました。

もう一つの手段としてウレタン鋳造(シリコン型に液体プラスチックを注入して硬化させる方法)もありましたが、型が約50ショットしか持たず、スケールアップには不向きでした。

3Dプリントを自宅に導入することで、Pillonel氏は自身の製品の設計、生産、品質管理、注文処理、サポートを完全にコントロールできるようになり、真の「ワンマン経営のプラスチック工場」が誕生しました。

FDM、SLA光造形、従来の成形…他の選択肢も?

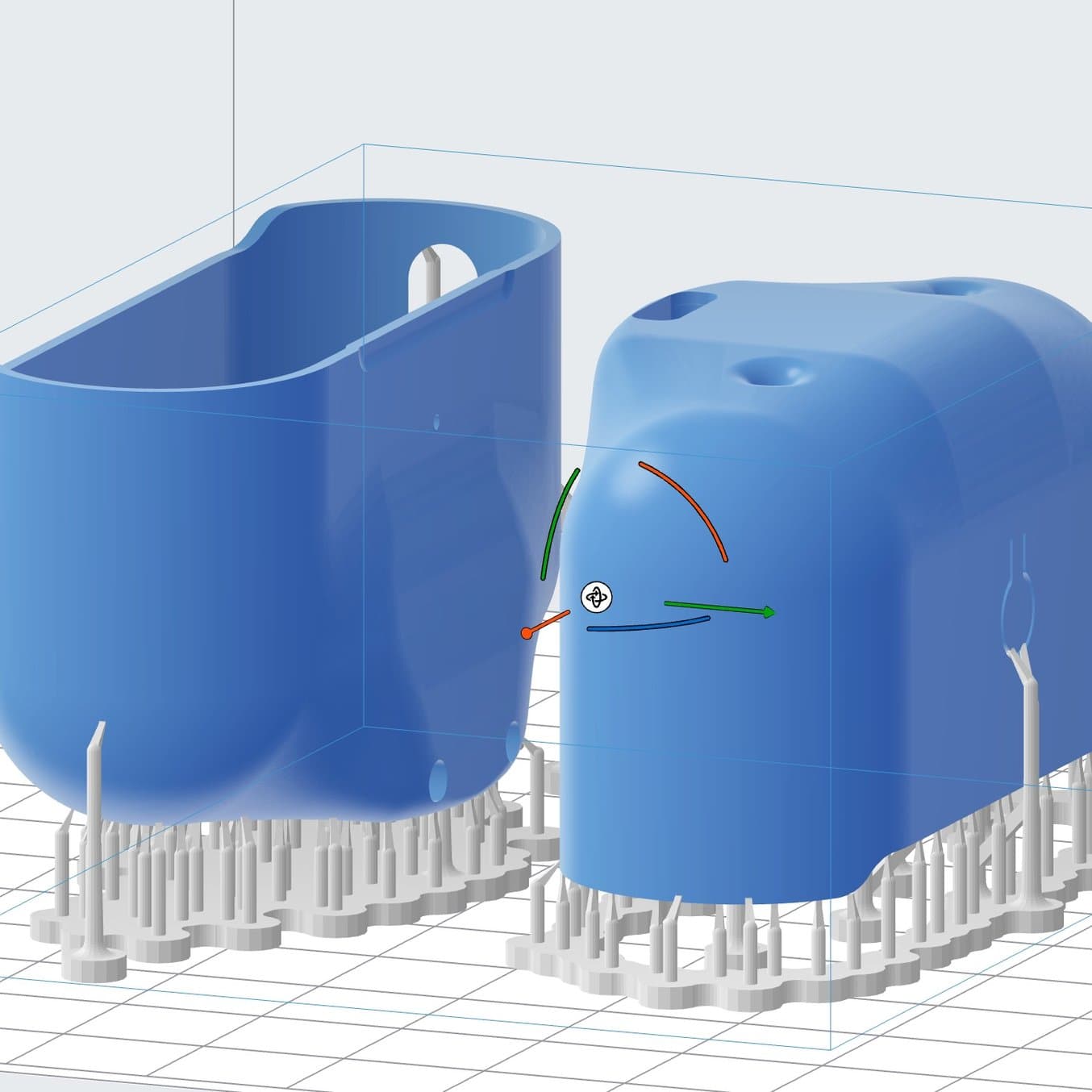

Pillonel氏は長年3Dプリントに携わり、FDM(熱溶解積層)方式とSLA光造形方式の両技術を使用してきました。SLA光造形用にはデスクトップ型3DプリンタのForm 3+を使用しています。各方式に状況に応じた役割があると考えるPillonel氏ですが、このプロジェクトをFDMかSLA光造形のいずれかで進めることには懸念を抱いていました。FDM 3Dプリンタで試作を行った後、Pillonel氏は最終製品のために別の方式を試すことにしました。

「私が知る限り最安価なフィラメント方式のFDMから始めましたが、自分の作りたい製品には不十分だと考えました。(…)店頭で販売するような消費者製品としては品質が足りず、プレミアム感がないのです」とPillonel氏は言います。

SLA光造形プリンタのForm 3+では品質や表面仕上げの懸念は軽減されたものの、ワークフローに関する懸念は高まったと言います。試作品用に作ったレジンパーツの品質と仕上がりは気に入ったものの、実際に発送できる状態に持っていくまでに必要な後処理や生産量を考えると、割りに合う解決策とは言えません。

Pillonel氏は、文字のデボス加工や細かなチャネル、突出部、薄壁構造などの複雑な設計を容易に実現できる製造方法を必要としていた。

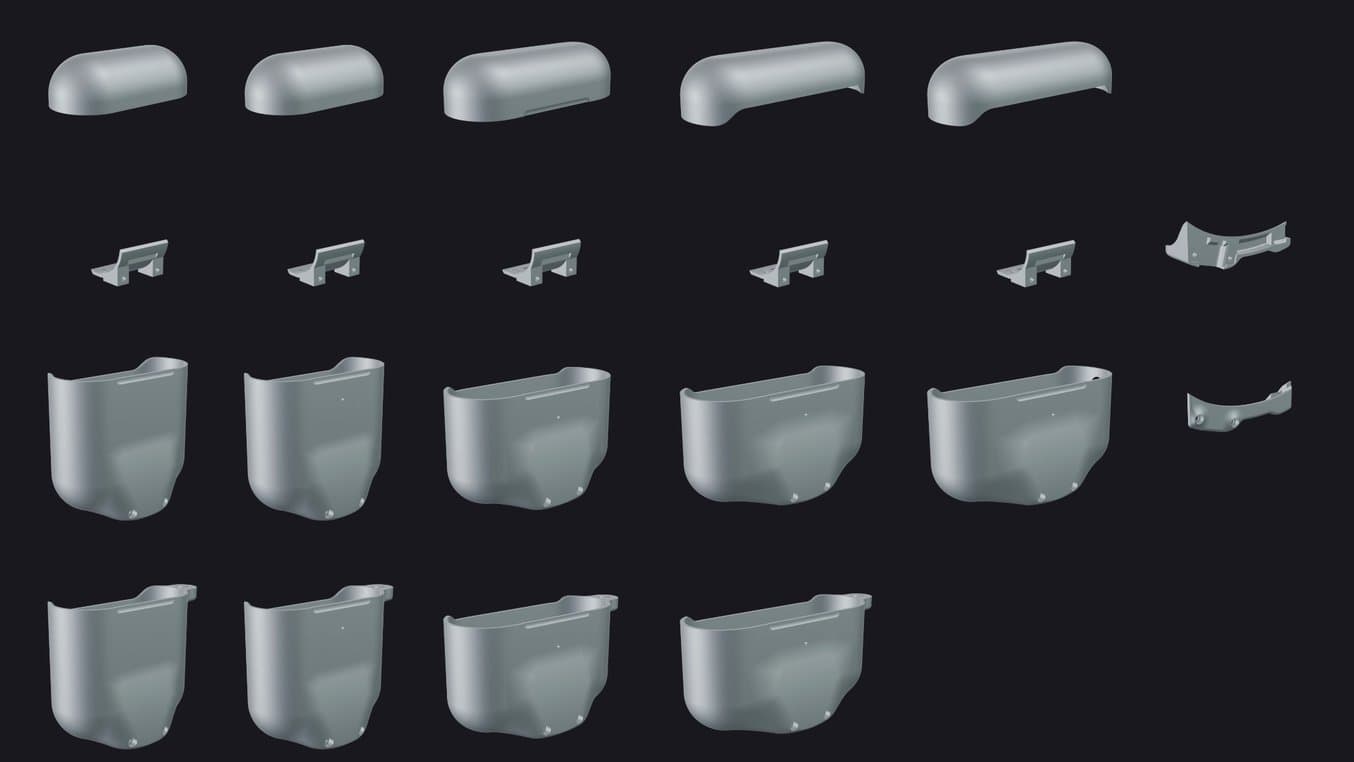

このように曲線的・有機的な形状の表面は、特にFDM 3Dプリンタでは積層痕が目立ちやすく難しい。

「SLA光造形の精細さは最高です。それでも別の方式を選んだのにはいくつか理由があります。一つ目は後処理、そしてレジンや化学薬品の取り扱い、洗浄液の廃棄です。そして最大の決め手は、サポート材が必要なこととそれによって造形品表面に残る痕です。この生産量でケースを塗装したり研磨したりするとかなりの作業量になり、そうなるとワンマン経営のプラスチック工場ではやっていけません」とPillonel氏は言います。

実製品品質の部品を何千点も生産するために残された唯一の方法は、SLS(粉末焼結積層)方式でした。パウダーベッド(粉末床)が造形品を支える自己支持性によりサポート材が不要で、ナイロン材料の機械的特性によって日々の使用の中で落としたり、曲げたり、ぶつけたり、押しつぶしたりしても耐えられる耐久性の高い製品を作ることができます。また、パウダーベッド方式はビルドチャンバー内でモデルを積み重ねて造形できるため、Pillonel氏はたった1台のプリンタで毎日何百点もの部品を製作できます。

唯一の従業員:Fuse 1+ 30W

Pillonel氏は、ビルドチャンバーを2つ利用することでワークフローを最大限に活用。朝に開始する最初のプリントではビルドチャンバーの約半分の容量にとどめることで、その日の終わりまでにプリントが完了する。

一日の終わりに最初の(半充填の)ビルドチャンバーを取り出し、今度は完全に充填されたビルドチャンバーで夜間プリントを開始する。翌朝作業を開始する頃には造形品が出来上がっている。唯一の従業員であるFuse 1+ 30Wは、24時間体制で稼働してくれる頼もしい存在。

唯一の「従業員」を雇う際、Pillonel氏は、FDMやSLAプリンタでは殺到する注文量に対応できないこと、そして成形のような従来の製造方法は間違いなく候補にならないことを認識していました。SLSが唯一の選択肢でしたが、実製品品質で量産が可能でありながら手頃な価格で導入できるソリューションが必要でした。

市場には複数のSLS 3Dプリンタがありますが、新規事業や個人事業主が導入しやすい価格帯のものはほとんどありません。Pillonel氏は、安価な選択肢は信頼性が低すぎると判断しました。一方、大型のMJF機のような従来の選択肢は高価すぎ、また作業場である自身のアパートには収まらない大きさでした。Fuseシリーズの価格はホビイストや個人事業にとってはまだ完全に手頃とは言えないまでも、Pillonel氏は投資した資金を回収するためにはこれが最良の選択肢であると考えました。

「Fuseシリーズのプリンタは、今現在、市場で手頃な価格帯の部類に入ります。私の計算では金型をいくつか作るのと同じコストなので、金型を数点外注したらFuseシリーズを導入するのと同じ金額を使うことになります。しかし一度SLSを導入してしまえば、その後何年にもわたって部品を作る手段を得たことになり、ほぼ無限に新しい設計を生み出せます。だから、もしこの製品がうまくいかなくても、 また新しいものを作ってみて、それがうまくいけば後々投資資金を回収できるでしょう」

Ken Pillonel氏(エンジニア、Exploring the Simulation創設者)

Pillonel氏の初期セットアップは、Fuse 1+ 30Wプリンタ1台、ビルドチャンバー1つ、Fuse Sift1台、そしてNylon 12パウダー12kgだけでした。完全な産業品質のSLSセットアップでありながらPillonel氏の自宅アパート内に数時間で安全かつ容易に設置でき、生産を開始することができました。

「開梱してマシンの電源を入れたらすぐに初期セットアップを開始でき、とても簡単でした。ただ画面上の指示に従っていけばよく、他に特別な作業は必要ありません」とPillonel氏は言います。

設計開始からわずか数ヶ月後、完全に充填したチャンバーで数回のテストを行い、初期の顧客フィードバックを経て、Pillonel氏は本格的に生産を開始して製品を出荷し、徐々に製造ワークフローを最適化することができました。

生産量に関する推奨事項

Pillonel氏は、ストラップ機能、テクスチャ、そしてわずかに異なるポートを備えたものなど、複数の製品バージョンを提供している。バージョンの数が増えれば顧客体験が向上し製品価値が高まるが、生産、処理、出荷の管理がより複雑になる。

Fuse 1+ 30WとFormlabsのSLS製品をすべて使ってプリントを行ってきたPillonel氏が、Fuseシリーズで実製品を作るために考慮すべき主な要点と推奨事項を教えてくれました。

-

Gloveboxを入手する。Fuse Sift Gloveboxは、Fuse Sift(パウダー回収・再利用装置)に追加できる別売りのアクセサリーです。Fuse Siftは本来そのままでも使用が可能で、陰圧と吸引機能がパウダーケーキから出る余分なパウダーを吸い込み作業スペースに飛散するのを防ぎますが、Gloveboxを追加することでより一層安心した使用が可能になります。「Siftを密閉状態にしてくれるので、Gloveboxの追加購入は本当にお勧めします。持っていなかった頃は、窓を開けると風が入ってきて作業場にパウダーが飛び散ってしまうのではないかといつも心配していました。(…)Formlabsはユーザーの声に耳を傾け、Gloveboxを開発してくれたのです」とPillonel氏は言います。

-

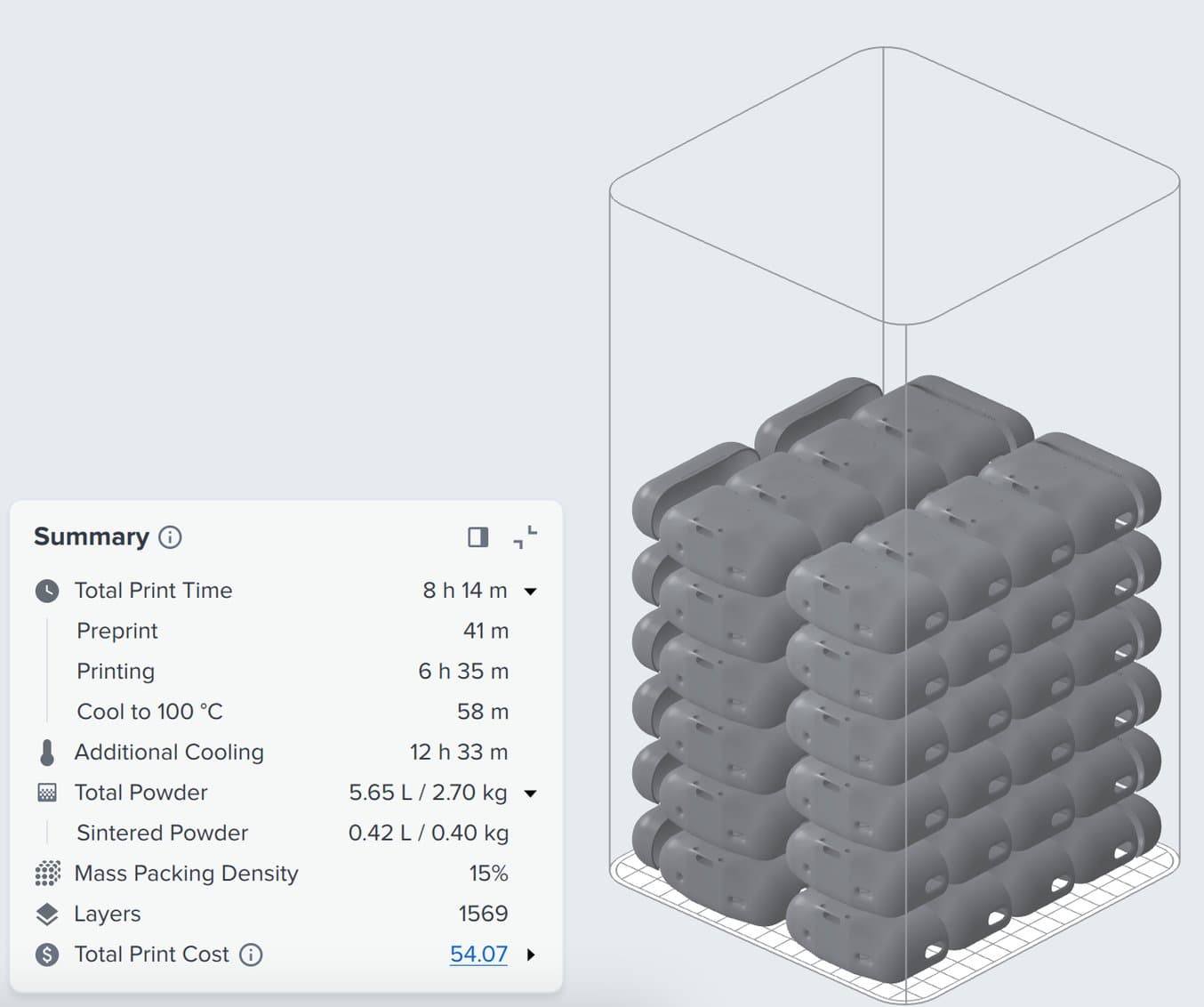

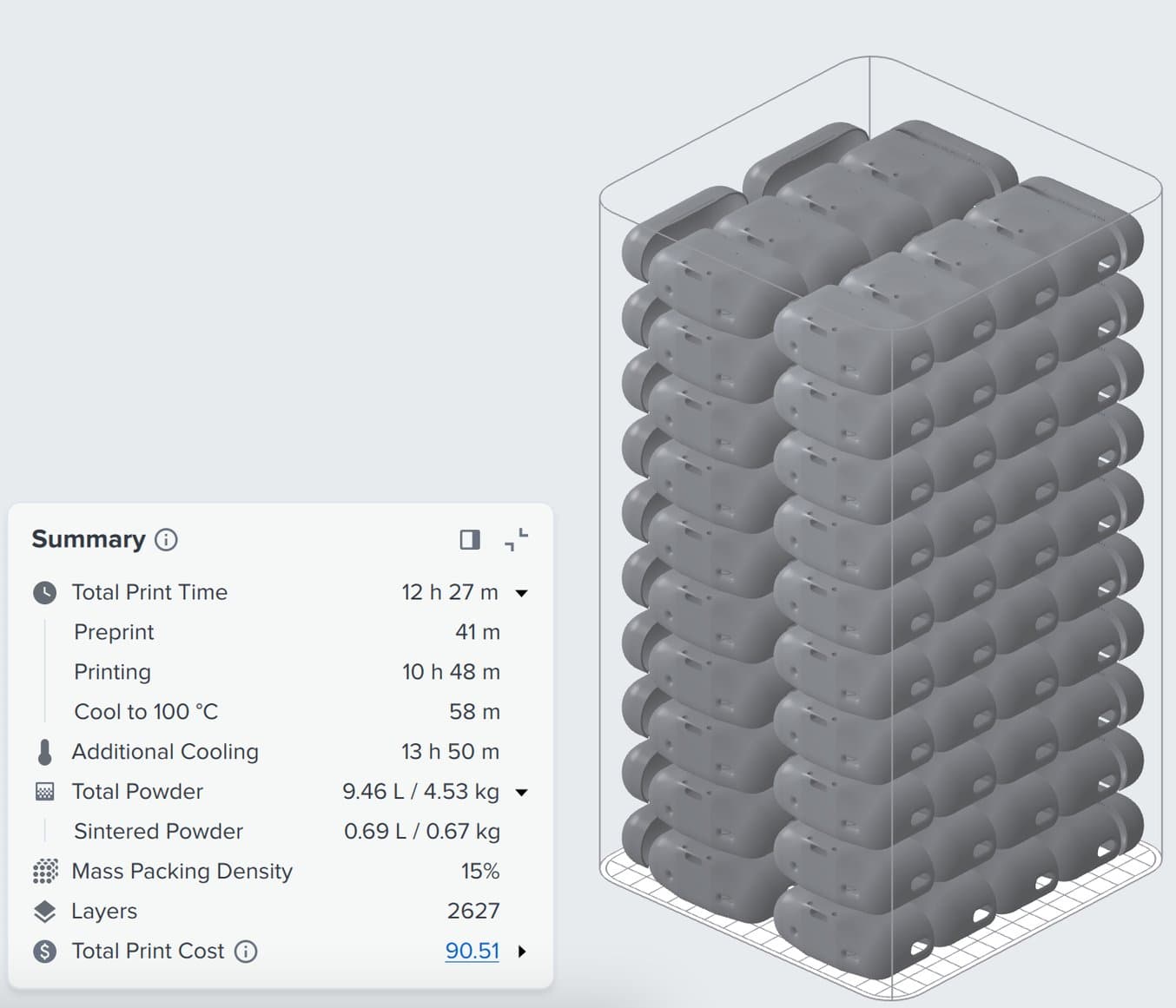

可能な限り高密度で充填する。 ビルドチャンバーを可能な限り高密度で充填することで、部品あたりの製造コストを下げることができます。パウダーのリフレッシュ率に合わせてビルドチャンバーを充填することを目指しましょう。そうすることで未焼結パウダーを回収して新しいビルドチャンバーで再利用できるため、無駄が減り、材料費を部品の造形に使用する分だけに抑えることができます。

-

設計から生産まで、パーツの向きを固定する。 試作・設計の反復サイクルとテストの段階では、いろいろな造形向きを試してみると良いでしょう。それぞれの向きが部品全体の公差にどう影響するか、また、可能な限り高密度での造形や縦に積み重ねた状態での造形、パーツのケージングなど、プリント時間との兼ね合いで最適化したいものは何かを考えます。設計と最適な向きが固まったら、PreFormの造形向きロック機能を使用して量産のために向きを固定します。

-

手動パッキングと自動パッキングを比較する。 「2つの方法があります。自動パッキングは素晴らしい機能で、全モデルを選択して『選択したモデルをパッキング』を押すだけで、まるで魔法のように整理整頓されます。しかし同じ部品をたくさんプリントする場合、手動でパッキングしてみるのも面白いかもしれません」Pillonel氏は、手動パッキングで小さなプラスチック部品を別の部品の中に入れ子にしてロックし、Z軸方向にスケーリングするという手法を試し、自動パッキングと比較して充填密度を数パーセント向上させることに成功しました。 「常に異なるタイプの部品を複数造形するという場合には、手動パッキングに多くの時間を費やすのではなく、自動パッキングを選択すると思います」

-

開発サイクルの最後に、フルプリントを一回行う。 量産への移行準備が整い、Pillonel氏が初めてフルビルドのプリントを行うと、最上層にわずかな窪み(ピッティング)が現れました。彼はこれを、最新のファームウェアアップデートで修正済みの一般的なエラーであると判断しました。その後プリントを成功させたPillonel氏は、材料を無駄にすることなく、その後の生産スケジュールを立てることができました。

-

最適な生産スケジュールと電気代を計算する。 Pillonel氏によると、フルビルドを1回プリントする際のFuseシリーズ全体での消費電力はわずか約5.8キロワット/時で、電気料金が1キロワット/時あたり約0.30ドルのスイスでは1.80ドル未満に相当します(米国平均は1キロワット/時あたり0.18ドル)。夜間はコストがわずかに安くなるとはいえ、Pillonel氏の生産スケジュールの場合その差は僅かで、日中のプリントが望ましいことになります。Pillonel氏は、午前9時にフル充填より少し少なめにプリントを開始し、午後5時にビルドチャンバーを交換して2回目の夜間プリントを行うことで、無駄な時間を発生させず、常にノンストップで効率よくプリントする方法を見つけました(この運用にはビルドチャンバーが2つ必要です)。

-

Fuse Blastで最適な後処理を試す。 本来、ビルドチャンバーを丸ごとFuse Blastに入れてしまうことが最も簡単な方法かもしれませんが、Pillonel氏の場合、フルビルドで造形した全パーツを1回の長いサイクルで処理するよりも、複数の短いサイクルで処理する方が部品が最も綺麗に仕上がることを発見しました。さらに、同じサイズの部品をまとめて一つのバッチにする(例:小さな部品をまとめて処理し、その後大きな部品で別のサイクルを行う)ことで、結果と効率が向上します。

Exploring the Simulationの今後

ウェビナーの最後に、Pillonel氏は現在取り組んでいる他のプロジェクトについても言及。

プレビューでは、FormlabsのNylon 12 Whiteパウダーを使用した新製品と新しいカラーバリエーション(未染色および染色済み、上図)が紹介された。

Pillonel氏は今もなおAirPods充電ケースの注文を受けて生産を行っており、設計、生産、カスタマーサービス、発送をすべて一人で行うPillonel氏と同じく、Fuseシリーズはも24時間体制で稼働しています。今後についてPillonel氏は、染色方法の探求や、場合によってはいくつかの新製品開発など、ワクワクするようなプロジェクトを計画していると言います。

Fuseシリーズにより、Exploring the Simulationは新製品のアイデアを完全に実現可能な製造ワークフローへとスケールアップすることができました。3Dプリント、その中でも特にパワフルでアクセスしやすいSLS 3Dプリントによって、製品の計画的陳腐化の少なくとも一部に近代技術で対応する方法が生まれたのです。

Pillonel氏の運用方法の詳細については、ウェビナー全編をご視聴ください。また、無償サンプルパーツをお申し込みいただくと、Formlabs SLSパウダーの品質を直接お確かめいただけます。