Formlabs SLSパウダーの促進耐候性試験

この技術資料は、FormlabsのNylon 12パウダーおよびNylon 12 Toughパウダーについて、ASTM D4329-21(サイクルA)の下、1000時間のキセノンアーク暴露を用いた促進耐候性試験の結果をまとめたものです。長期および屋外用途における材料の性能を評価するため、機械特性、視覚的特性、寸法特性を200時間間隔で評価しました。

その結果、どちらのパウダーも暴露期間を通じて機械的安定性を維持し、暴露後の材料特性は元の値の90%以上を保持していることが示されました。

Formlabs SLSパウダーの促進耐候性試験

この技術資料は、FormlabsのNylon 12パウダーおよびNylon 12 Toughパウダーについて、ASTM D4329-21(サイクルA)の下、1000時間のキセノンアーク暴露を用いた促進耐候性試験の結果をまとめたものです。長期および屋外用途における材料の性能を評価するため、機械特性、視覚的特性、寸法特性を200時間間隔で評価しました。

その結果、どちらのパウダーも暴露期間を通じて機械的安定性を維持し、暴露後の材料特性は元の値の90%以上を保持していることが示されました。

はじめに

SLS(粉末焼結積層法)方式は、レーザーを照射してパウダー材料を焼結し、一層ずつ造形していく主要な3Dプリント方式です。SLSは、高耐久かつ機能的な部品を複雑形状で製作できることが特に評価されており、様々な産業における実製品用途に最適です。

実製品用途でのSLS方式3Dプリントの活用が広まるにつれ、プリント品の長期的な性能を理解することが極めて重要になっています。実製品用部品は、UV(紫外線)照射、温度変化、機械的ストレスなど過酷な環境条件にさらされることが多く、使用材料がこれらの要素にどのように反応するかを評価することは、信頼性と安全性を確保するうえで不可欠です。

今回の研究では、促進耐候性試験を用いて、FormlabsのNylon 12パウダーおよびNylon 12 Toughパウダーの長期的な環境耐久性を評価します。その目的は、UV光、熱、湿気に対する長期間の暴露をシミュレートし、機械的、視覚的、寸法的な特性が時間とともにどのように変化するかを評価することです。このアプローチは各産業で広く使用されている標準試験法に準拠しており、その結果は従来の熱可塑性プラスチックと比較が可能です。

相談セッションのご予約

3D プリントのエキスパートに一対一でご相談いただける相談セッションをご用意しています。ROI 分析やテスト・プリントなどを通して、お客様のビジネスに最適なソリューションを一緒に考えましょう。

試験方法

促進耐候性試験

試験規格と手順

劣化は、認定された独立試験所であるApplied Technical Services(ATS)により、ASTM D4329-21(サイクルA)を使用して実施されました。この規格は、太陽光の全スペクトル(紫外線、可視光線、赤外線)をシミュレートし、水噴霧による水分サイクルを含むキセノンアーク光源を用いたプラスチックの促進耐候性の手順を概説するものです。この試験サイクルは、屋外での長期的な耐久性を予測するための検証済みの手法として、プラスチックおよび自動車産業で広く認知されています。劣化処理されたサンプルは、その後Formlabsにて較正済みの自動引張試験機で試験され、さらに分光測色計で色の変化が測定・分析されました。

ASTM D4329-21(サイクルA)に準拠した暴露パラメータ:

-

340nmにおける標準的な放射照度は0.89 W/(m2・nm)

-

非絶縁ブラックパネル温度を60℃に制御した状態で8時間のUV照射

-

非絶縁ブラックパネル温度を50℃に制御した状態で4時間のUV照射

試験装置

-

ATS:紫外線照射装置(Q-Lab製)、壁掛け時計、放射計

-

Formlabs:Labscubed製自動引張試験機、X-Rite製分光測色計

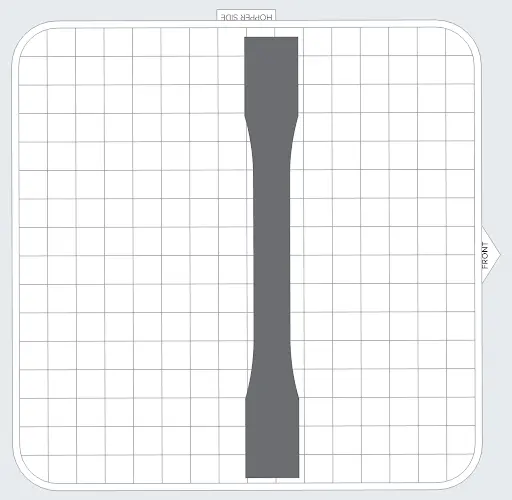

サンプルの準備

Formlabs Fuseシリーズ3Dプリンタを使用し、標準的なASTM Type I 引張試験棒形状の48個のサンプルを3Dプリントしました。Formlabsのデフォルト造形設定にて、Nylon 12パウダーで24個、Nylon 12 Toughパウダーで24個のサンプルをプリントしました。

一貫性を確保するため、すべてのサンプルを同じ向きでプリントし、パウダー除去とブラスト処理においても同一条件下で処理しています。各材料について、時間間隔ごとに4つの試験片をテストしました。次の表は、実際に使用した処理パラメータをまとめたものです。

|

パラメータ |

Nylon 12パウダー |

Nylon 12 Toughパウダー |

|---|---|---|

|

パウダーのリフレッシュ率 |

30% |

20% |

|

パッキング密度 |

6.5% |

6.5% |

|

造形設定バージョン |

V4.1 |

v1.1 |

|

パウダー除去方法 |

Fuse Sift + Fuse Blast |

Fuse Sift + Fuse Blast |

|

ブラスト時間 |

20分 |

20分 |

|

ブラスト噴射圧 |

60psi |

60psi |

測定された特性

機械的試験:

機械的特性は、6つの間隔(0、200、400、600、800、1000時間)の暴露時間で試験しました。各時間感覚に達するたびに、各パウダーの4つのサンプルを取り出しました。各試験では、ロット間でばらつきが発生する可能性を排除するため、すべての部品を同じバッチのパウダーから同じビルドでX軸方向にプリントし、以下の特性を測定しました。

-

引張弾性率(MPa): 材料の剛性、つまり応力下での変形に対する抵抗力を測定します。

-

最大引張強さ(UTS)(MPa):材料の強度を反映し、破断が生じるまでに引っ張られた状態で耐えることができる最大応力を測定します。

-

破断伸び(EAB)(%)(X/Y):材料の延性、つまり破断が生じるまでの伸びを測定します。

試験は、標準的な引張試験プロトコルに従い、室温で実施しました。試験の信頼性を確保するため、自動引張試験機を使用して作業員によるエラーを最小限に抑え、試験前に部品を25℃、相対湿度50%の環境で2日間コンディショニングしました。

目視および分光検査

黄変や変色、表面の質感の変化といった目に見える変化を記録するため、暴露の前後に各サンプルの写真を撮影しました。この定性的データは機械的試験結果を補足し、部品の経時的な外観の変化を判断するのに役立ちます。

すべてのサンプルの色は、X-Rite製分光測色計を使用して測定しました。色の測定はCIELAB(Lab*)色空間で行われ、元のプリント部品と劣化処理されたサンプルとの間でΔE 2000(デルタE 2000)の色差が計算されます。ΔE 2000(DE00)は、色差の最も先進的な数学的近似であり、人間の目が知覚できるものに非常に近い近似値を提供します。一般的に、DE00が1の場合が、人間の目で知覚できる色差の限界です。

寸法特性

寸法変化は、特定の規格なしに測定しました。結果は、両方の造形方向における変化率(%)として報告されています。

低温試験

実製品用途、特に冷却あるいは極端な屋外用途(例:宇宙飛行や極低温機器)においては、UV耐候性に加えて低温性能も重要な考慮事項となります。極低温下での材料性能を評価するため、別の試験所がNylon 12 パウダーの低温試験を実施しました。試験はISO/IEC 17025:2017に準拠し、ASTM D638-22標準試験法に従いました。Type Iの引張試験片を4時間以上コンディショニングした後、-60℃で試験を行い、室温試験と同じプロトコル(クロスヘッド速度:毎分0.2インチ)に従って機械的挙動の変化を評価しました。

結果

経時的な機械的特性の保持率

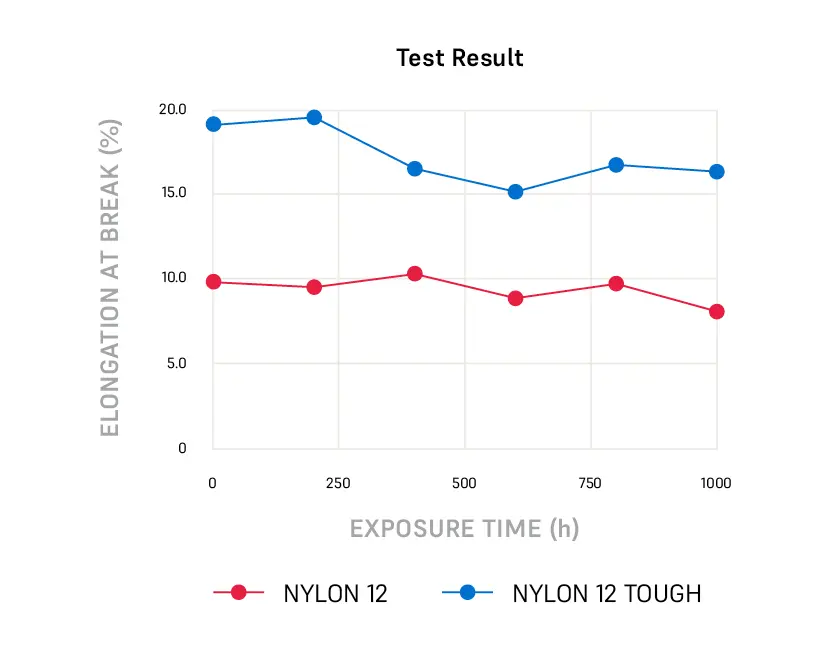

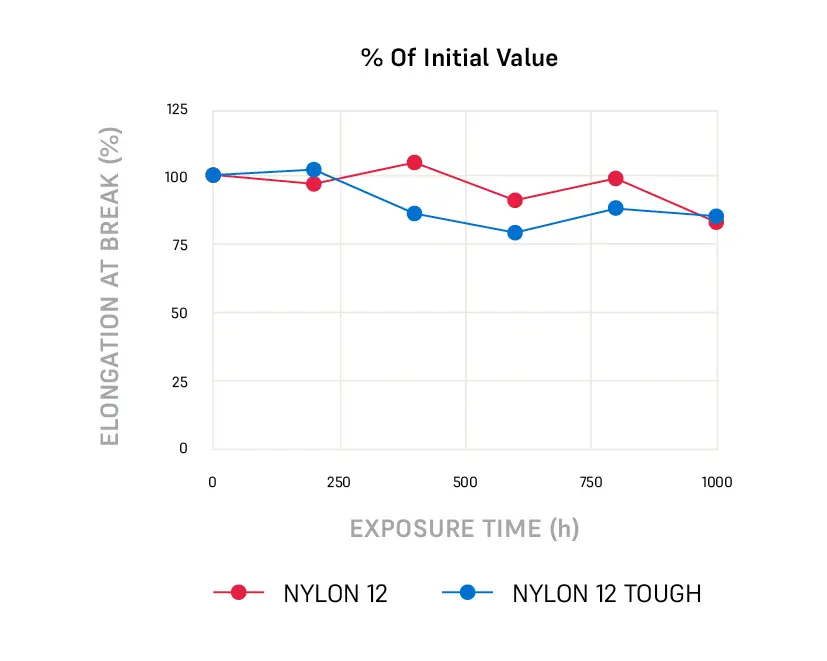

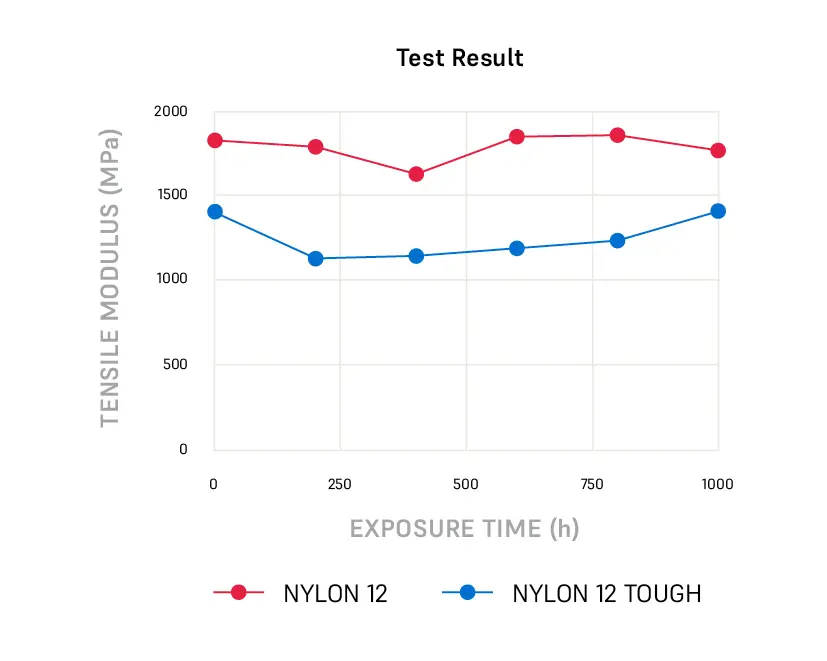

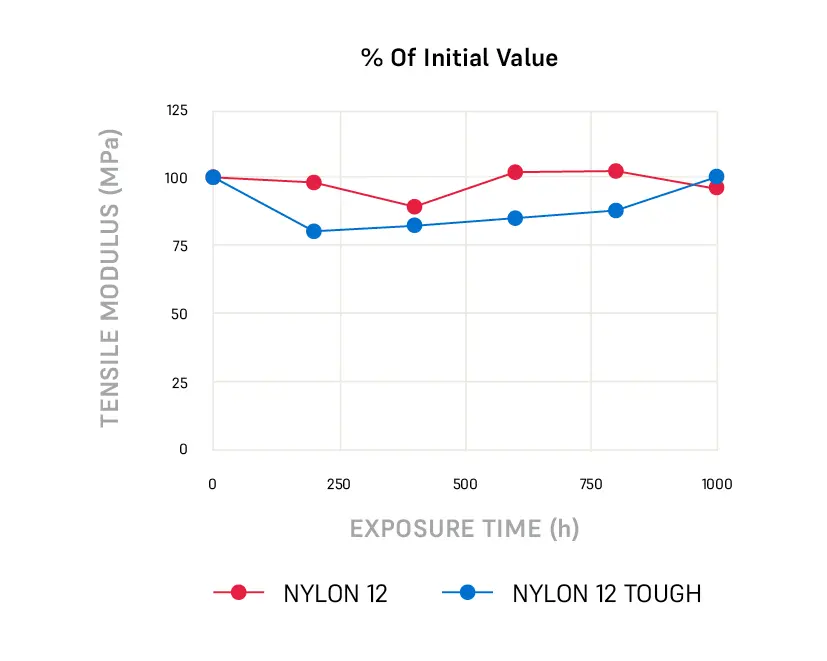

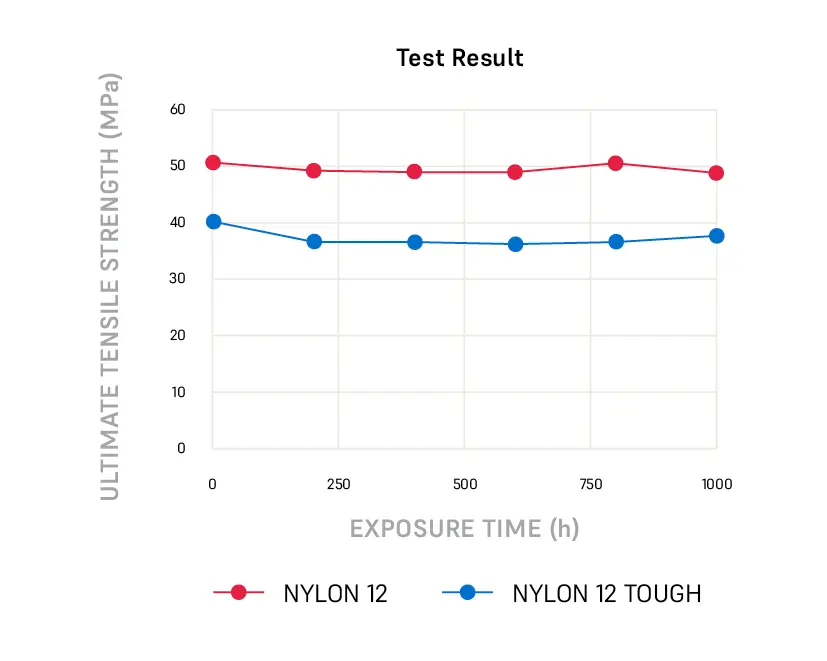

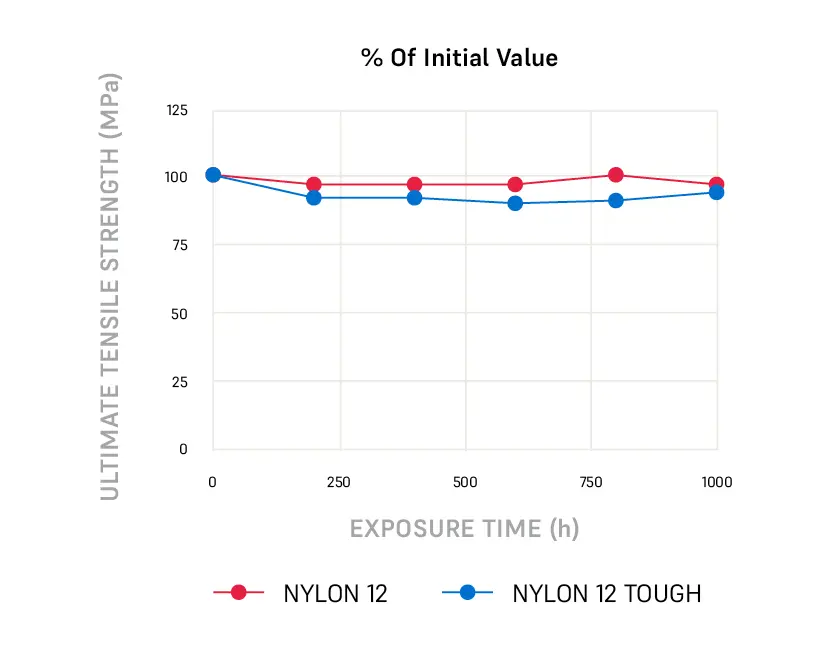

上のグラフは、各パウダーと測定された機械的特性について、測定された機械的特性の正規化値(%)を表したもので、元の値に対する変化率を示します。

促進劣化下でのすべてのポリマーの許容可能な物性変化を定義する単一の普遍的な基準はありませんが、結果を解釈するための業界ガイドラインとベストプラクティスは存在します。一般的な非3Dプリント製熱可塑性プラスチックの研究によると、業界で認められた安定性の定義は、通常、弾性率と強度の変化が10%未満、伸びの変化が20%未満とされています。この定義は、SLS方式3Dプリントを使用するアディティブマニュファクチャリング業界でも一般的に採用されています。

Nylon 12パウダーは、1000時間の暴露を通して優れた機械的特性の保持率を示しています。引張弾性率の低下は約4%、最大引張強さの低下はわずか3.3%で、どちらも一般的に安定と見なされる閾値(10%未満の変化)の範囲内に収まっています。破断伸びは約17%低下しますが、これは長時間UV光にさらされた熱可塑性プラスチックに共通する傾向であり、産業用途としては依然として許容範囲内です。

Nylon 12 Toughパウダーも良好な性能を示しています。初期に低下した引張弾性率はサイクルの終わりには回復し、最終的には元の値よりわずか0.5%低い値で落ち着きます。最大引張強さも同様に安定しており、わずか6%の減少にとどまりました。破断伸びは14.7%低下し、これはUV暴露を受けた軟質ポリアミドに期待される値と一致します。

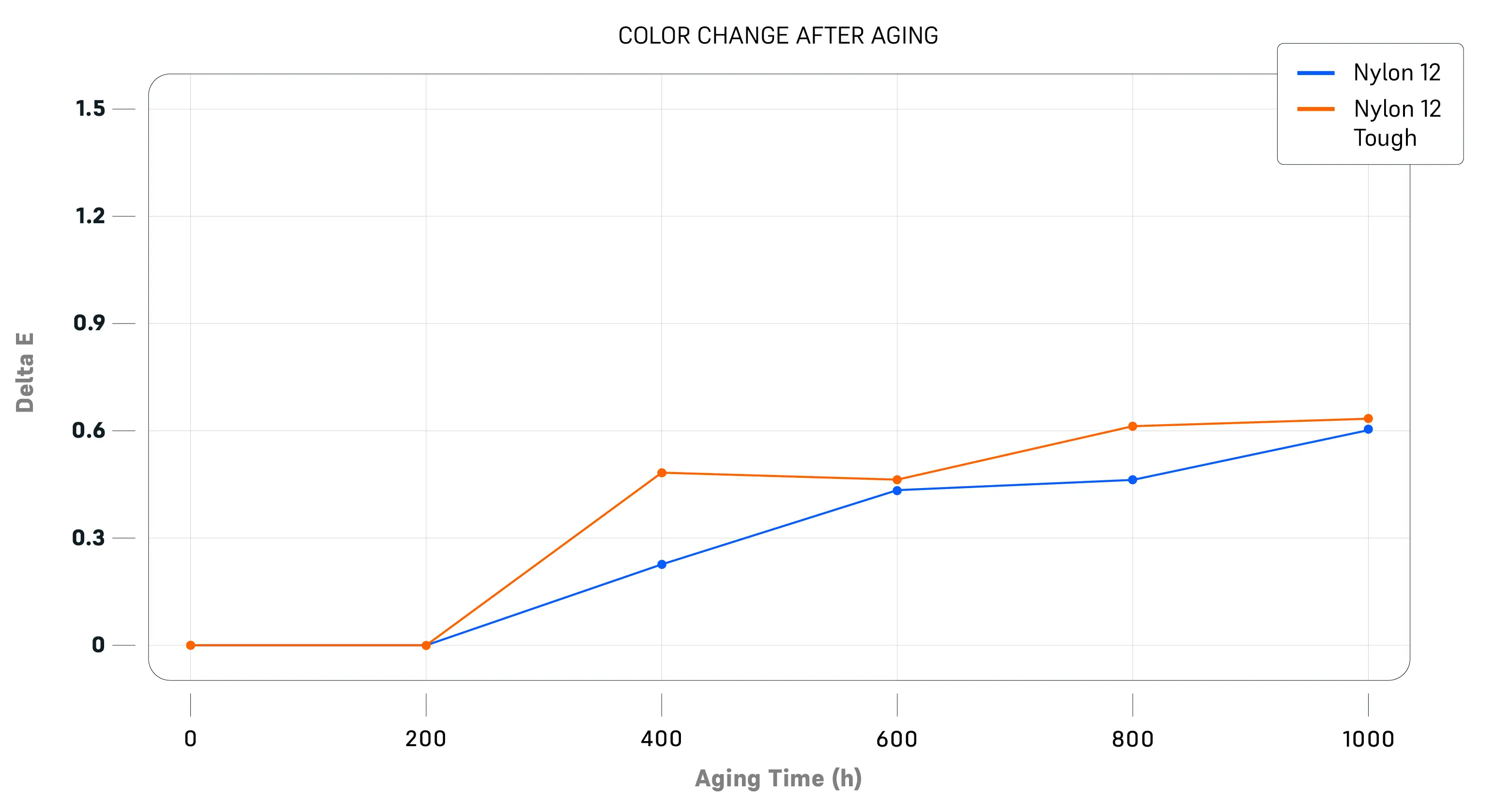

色の変化

下のグラフは、各材料の経時的な外観の変化を示したものです。ΔE00を使用して色差を計算した測定では、Nylon 12パウダーで0.60、Nylon 12 Toughパウダーで0.63と、ごくわずかな変化しか示されませんでした。これらの結果は、一般的に人間の目で知覚できる限界とされる1.0を下回っており、経時的に優れた色保持性を示していることを意味します。

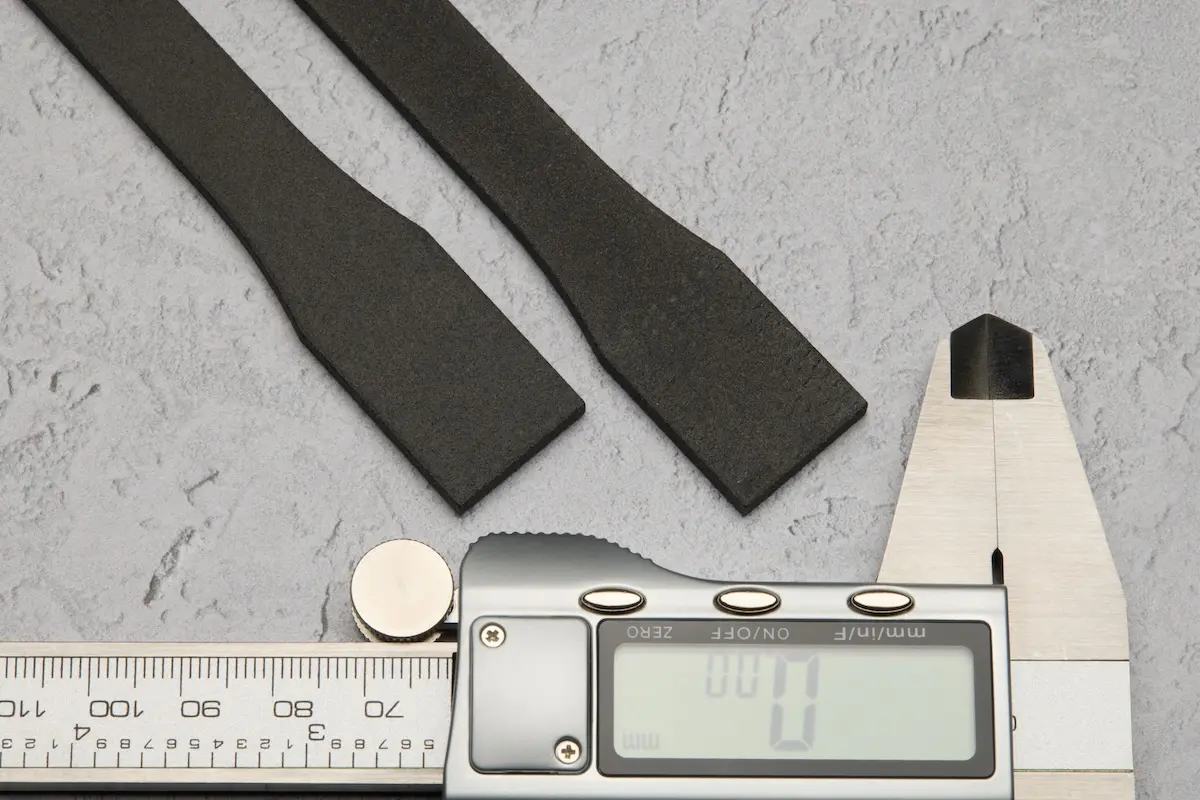

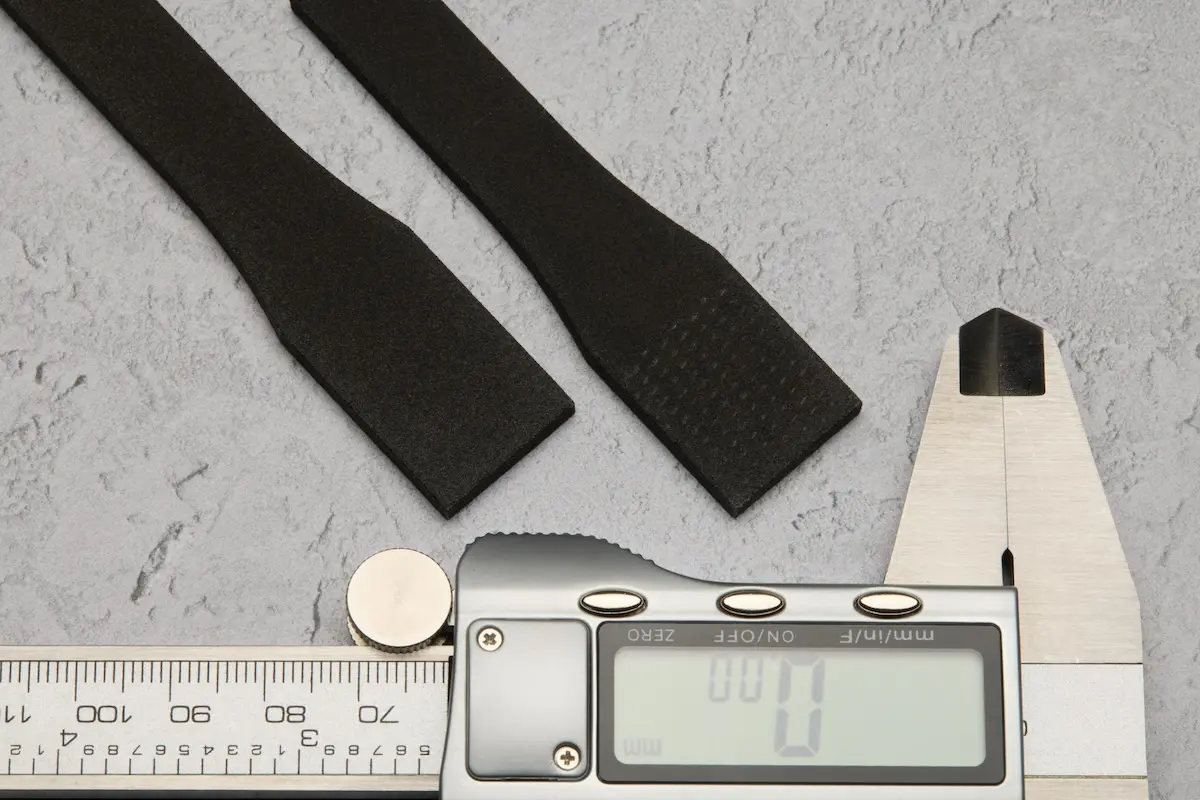

Nylon 12パウダーサンプルの0時間(左)と1,000時間(右)暴露後のATS写真。(右側のサンプルのクランプ跡は、耐候性試験槽内で固定されていたことによるもの)。

Nylon 12 Tough パウダーサンプルの0時間(左)と1,000時間(右)暴露後のATS写真。(右側のサンプルのクランプ跡は、耐候性試験槽内で固定されていたことによるもの)。

データ概要

以下の表は、1000時間の促進耐候性試験後の結果をまとめたものです。

Nylon 12パウダー

| 暴露時間 | 0時間 | 1,000時間 | 変化率 |

|---|---|---|---|

|

最大引張強さ |

50.8MPa |

48.9MPa | -3.7% |

| 引張弾性率 |

1832MPa |

1764MPa | -3.7% |

| 破断伸び(X/Y) | 9.78% | 8.13% | -16.9% |

| ΔE | / | / |

0.6 |

Nylon 12 Toughパウダー

| 暴露時間 | 0時間 | 1,000時間 | 変化率 |

|---|---|---|---|

|

最大引張強さ |

40.5MPa |

38MPa |

-6.1% |

| 引張弾性率 |

1399MPa |

1402MPa | 0.2% |

| 破断伸び(X/Y) | 19.2% | 16.4% | -14.7% |

| ΔE | / | / |

0.63 |

これらの変化は、通常、弾性率と強度の変化が10%未満、伸びの変化が20%未満と定義される、業界で認められた安定性の定義の範囲内に十分に収まっています。どちらのパウダーも、キセノンアーク促進耐候性試験下で、優れた長期的な機械的および視覚的安定性を示しています。これらの結果からは、どちらのパウダーも、経年劣化や暴露が問題となる屋外および実製品用途に適していることが示唆されます。

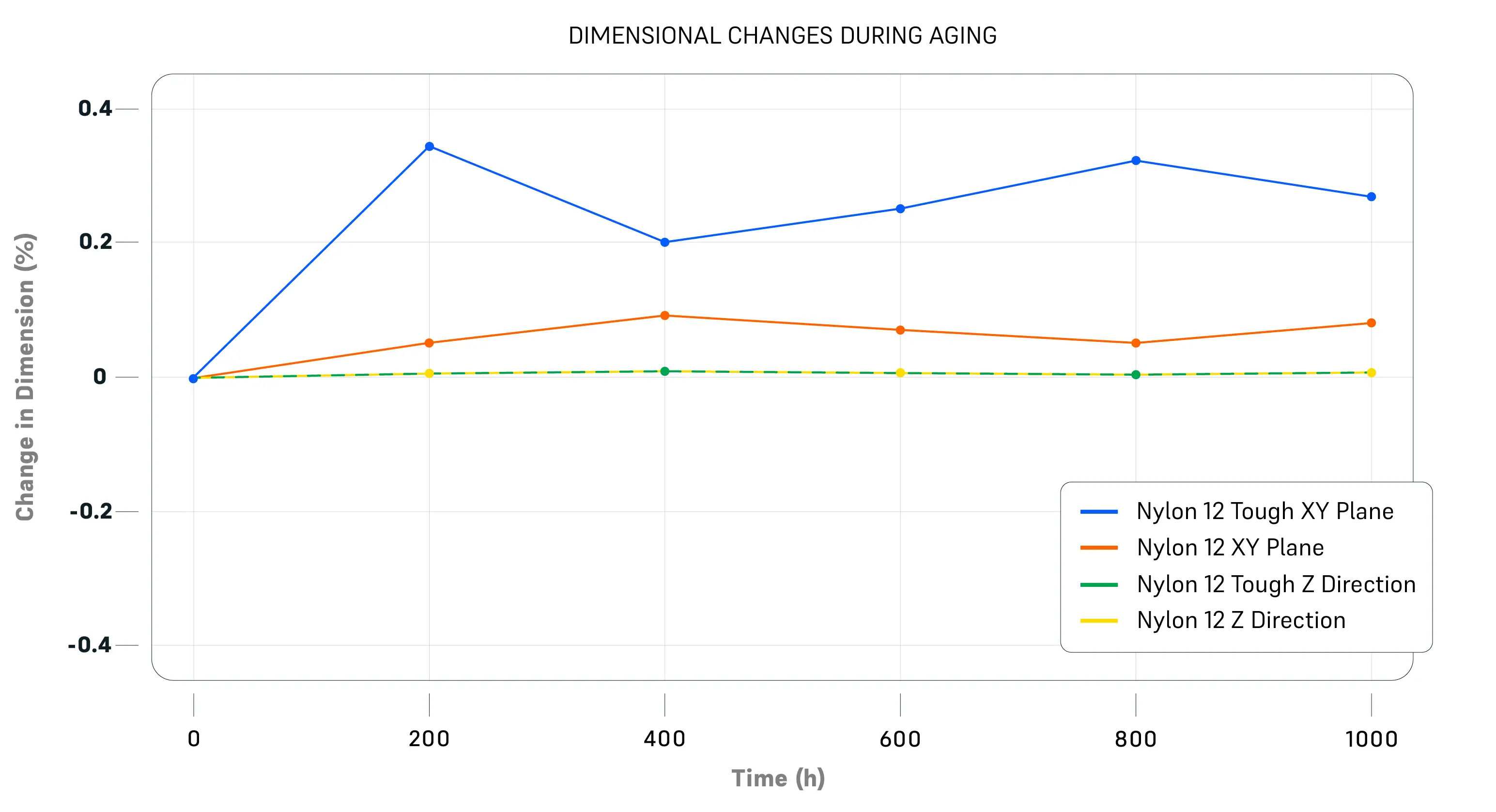

寸法変化

下のグラフは、両方のパウダーおよび造形方向における、サンプルの経時的な寸法変化率(%)を示したものです。その結果からは、Nylon 12パウダーとNylon 12 Toughパウダーのいずれも、寸法変化がごくわずか(通常±0.5%以内)であることがわかります。これは、プリントプロセス自体で生じる通常のばらつきと一致しています。これらの結果からは、長期的な耐候条件下でも良好な寸法安定性を維持できることが示唆されます。

各パウダーの経時的な寸法変化。

低温下での機械的特性

促進耐候性試験に加えて、Formlabsの研究開発チームはNylon 12 パウダーの低温引張試験を実施し、極低温下での部品の挙動を評価しました。

|

温度 |

室温 | -60°C | 変化率(%) |

|---|---|---|---|

|

最大引張強さ |

50MPa |

67MPa | +34% |

|

引張弾性率 |

1850MPa |

2650MPa | +43% |

| 破断伸び | 11% |

3.4% |

-69% |

これらの結果は、氷点下温度では強度と剛性が高くなる一方で延性が低下することを示しており、これは典型的な熱可塑性プラスチックの挙動と一致しています。この傾向は、Nylon 12 Toughパウダーなど他のナイロンベースのSLSパウダーにも及ぶと予想されます。

電解めっきの可能性

この技術資料は、FormlabsのNylon 12パウダーおよびNylon 12 Toughパウダーについて、ASTM D4329-21(サイクルA)の下、1000時間のキセノンアーク暴露を用いた促進耐候性試験の結果をまとめたものです。この標準的な手順は、日光と湿気への長期的な暴露をシミュレートします。長期および屋外用途における材料の性能を評価するため、機械的特性および視覚的特性を評価しました。

その結果、どちらのパウダーも暴露期間を通じて機械的安定性を維持し、暴露後の材料特性は元の値の90%以上を保持していることが示されました。引張弾性率と最大引張強さの変化は、ポリマーの劣化研究において安定した性能を示すために一般的に使用される閾値である10%未満に収まっています。破断伸びは予想通り低下しましたが、ナイロンベースの熱可塑性プラスチックとしては許容範囲内でした。色差は知覚閾値を下回っていました。極低温環境での性能を評価するため、-60℃での追加の低温試験が実施されました。その結果、剛性が増加し延性が減少することが示されましたが、これは一般的な熱可塑性プラスチックで予想される挙動です。

これらの結果を総合すると、どちらのパウダーも、屋内外での長期的な実製品用途において、実行可能な候補であることが確認されました。これらのパウダーは、長期にわたる強度、安定性、そして外観の一貫性が求められる量産部品、治具、固定具、ハウジング、成形型などに最適です。実際のお客様によるこれらパウダーの活用事例については、Appendix.をご覧ください。ベーパースムージングやコーティングといった高度な後処理は、表面品質の向上、吸湿性の低減、耐久性の向上など、SLS部品の性能をさらに高めることができ、より要求の厳しい用途への適応も可能にします。

免責事項:これらの結果は、上述した試験条件下で行われた試験に基づくものです。材料特性は、造形品の形状、造形設定、温度によって変動する場合があります。

Appendix. お客様の活用事例

この技術資料に掲載した試験結果では、FormlabsのNylon 12パウダーとNylon 12 Toughパウダーが、促進劣化条件下や極低温下であっても長期的に優れた機械的性能と外観を維持できることが示されました。これらの試験結果は、Formlabsのお客様が要求の厳しい長期的な用途で既にこれらパウダーを使用している現状と一致します。以下の活用事例では、お客様が社内または第三者機関の試験にてその耐久性を検証しながら、生産においてどのようにSLS 3Dプリント品を活用しているかをご紹介します。

その他のFormlabs SLSパウダーについて

この技術資料はNylon 12 パウダーとNylon 12 Tough パウダーに焦点を当てたものですが、他のFormlabs SLSパウダーも同様に、長期的な屋外用途で使用するお客様によって検証が行われています。正式なデータがまだ公表されていないケースもありますが、いくつかの企業が既に、経年劣化や耐候性のユースケースでこれら材料を使用して成功した結果を報告しています。

日常的な使用と風雨に耐えるマイクロモビリティ充電ハブ

KUHMUTEは、シェアリング用電動スクーター、自転車、車椅子向けの汎用充電ハブを設計・製造しています。事業の拡大や設計の柔軟性向上といった目標を達成するため、これまで射出成形を外注していたKUHMUTEは、FormlabsのFuse 1とNylon 12パウダーを活用した内製に移行しました。その結果、パーキングガイド、電気機器のエンクロージャ、ブラケットといった構造部品や機能部品を3Dプリントすることで、製造単価を60%以上削減し、製品の試作・検証サイクルも加速しました。

製作した部品は米国の都市部で屋外環境にさらされ、雨、紫外線、衝撃、そして日常的な機械的使用にさらされることになります。同社チームの報告によると、SLS 3Dプリント品は、現実世界のストレス要因に対して最小限の摩耗で耐えることができ、機械的完全性と外観を長期にわたって維持しているとのことです。これは、Formlabsの耐候性試験および低温試験で観察された性能と一致しており、UVおよび低温暴露下でも安定した機械的特性を維持し最小限の色変化に収まっていることが示されました。

現場での機能的な実製品用カメラアクセサリー

XSPECTERは、写真家、映像製作者、救急隊が使用する頑丈なカメラ用三脚とアクセサリーを設計・製造しています。金型製作コストを削減し、設計の自由度を高めるため、同社はSLA光造形とSLSの両3Dプリント方式を自社の生産プロセスに組み入れ、屋外使用時の衝撃、振動、天候への耐性が求められる実製品用の高耐久部品の製作にはFormlabsのNylon 12パウダーを使用しています。現在、カスタムの三脚やモジュール式ハウジングユニットのような部品は3Dプリントで内製されており、信頼性を損なうことなく、より迅速な試作・検証サイクルと小ロット生産が可能になりました。実際の現場での展開は、屋外環境における材料の機械的安定性を裏付けるものとなっています。

実地用途・耐候性の上水道部品

接続型水道メーターを製造するNext Metersは、様々な公益事業設備向けにカスタムアダプタを製作する必要がありました。小ロットで異なる部品を製作するため、同社はFuse 1とFormlabs Nylon 11パウダーを使用して、環境ストレスにさらされる実製品用取付リングをプリントしました。

耐久性を検証するため、同社はThermotronの恒温槽で3ヶ月間の促進環境試験を実施し、熱、寒さ、湿度、水浸漬を含む15年間の天候暴露をシミュレートしたほか、紫外線および雨水試験も実施しました。SLS 3Dプリント品は、試験中に機械的または外観上の劣化を示さず、現在実地で使用されています。

これらの結果は、本技術資料に掲載した促進劣化試験の結果と一致しており、SLS材料が長期間の環境ストレス下でも機能性と外観の両方を保持することを示しています。そのことからも、これらパウダーは屋外の公益事業およびインフラ部品にとって堅牢なソリューションとなることがわかります。

カメラ三脚用ハウジング

XSPECTER

SLS Nylon 12パウダー

小ロット生産

年間1500点

充電ステーション用アダプタ

KUHMUTE

SLS Nylon 12パウダー

カスタム製造

屋外水道メーター用取付リング

NextMeters

SLS Nylon 11パウダー

カスタム製造

250点以上

ドローンベース実製品用部品

Boresight

SLS Nylon 12パウダー

小ロット生産

実製品用インペラ部品

Foil Drive

SLS Nylon 12パウダー

小ロット生産

ドローン機能試作品

PMR Robotics

SLS Nylon 12パウダー

カスタム製造

ジェットボートポンプ用横方向スラスター

JetBoatPilot

SLS Nylon 12パウダー

アフターマーケット部品

レーシングカー用エアダクト

GreenTeam University of Stuttgart

SLS Nylon 12パウダー

オンデマンド

UUV実製品用部品

Nakai Robotics

SLS Nylon 12パウダー

小ロット生産

300点以上

アイウェア

Marcus Marienfeld AG

SLS Nylon 11パウダー

カスタム製造

義肢

Partial Hand Solutions

SLS Nylon 12パウダー

カスタム製造

車両制御システム用ハウジング

IBL Hydronic

SLS Nylon 11パウダー

小ロット生産

バッチ当たり100~250点

相談セッションのご予約

3D プリントのエキスパートに一対一でご相談いただける相談セッションをご用意しています。ROI 分析やテスト・プリントなどを通して、お客様のビジネスに最適なソリューションを一緒に考えましょう。

削減可能なコストと時間を算出

Formlabsの3Dプリンターでどれだけのコストと時間が削減できるのか、FormlabsのインタラクティブなROI計算ツールで是非ご確認ください。