3Dプリント製の型を使用した少量・高速の熱成形

実製品と同じ材料を使った機能確認用試作の設計、パイロット生産中の部品製造、実製品用部品の製作など、その活用方法は様々ですが、3Dプリントを用いたラピッドツーリングによって短期間でコスト効率良く小ロット生産が可能になります。

本技術資料では、3Dプリント製の成形型を用いた熱成形プロセスについて、手法やガイドラインのほかに推奨事項や成形条件を解説しています。その時々のニーズに応じたカスタムツーリングによって、製造工程にどれほどの柔軟性が生まれ、製品開発のプロセス全体がどの程度高速化され、どのようにより良い製品の市場投入が可能になるのかをご紹介します。

3Dプリント製の型を使用した少量・高速の熱成形

実製品と同じ材料を使った機能確認用試作の設計、パイロット生産中の部品製造、実製品用部品の製作など、その活用方法は様々ですが、3Dプリントを用いたラピッドツーリングによって短期間でコスト効率良く小ロット生産が可能になります。

本技術資料では、3Dプリント製の成形型を用いた熱成形プロセスについて、手法やガイドラインのほかに推奨事項や成形条件を解説しています。その時々のニーズに応じたカスタムツーリングによって、製造工程にどれほどの柔軟性が生まれ、製品開発のプロセス全体がどの程度高速化され、どのようにより良い製品の市場投入が可能になるのかをご紹介します。

はじめに

熱成形のプロセス

熱成形は、プラスチックのシートを加熱し、金型の形状に合わせて成形する製造プロセスです。使い捨ての食品・医療用パッケージ、消費者製品や家電製品の生産に広く使用されているほか、自動車部品や鉄道車両の内装部品といった高耐久用途にも用いられています。熱成形プロセスは汎用性が高く、手法によっては単一製品の製作から低~中程度の単価でのバッチ生産まで対応可能です。

主な熱成形方法は3つあります。

-

真空成形:成形技術の中で最もシンプルで安価、かつ最も一般的に使用されている方法です。プラスチックシートを加熱した後、吸引によって一つ割の金型の周りに密着させることで成形します。一般的な真空圧は約0.9bar(14PSI)です。食品や電子機器用のブリスターパックなど、片面だけを精密に成形する必要があるパーツの製作に最適です。

-

加圧成形:真空成形の次に一般的な手法です。加熱したプラスチックシートを圧力によって金型に押し付けます。一般的な圧力は約6.9bar(100PSI)で、より高い圧力を用いることで、複雑で微細なディテールも射出成形部品に似た表面品質で成形できます。加圧成形と真空成形は、どちらも浅い形状に適しています。

-

機械成形:底が深い形状のパーツに最適な、2つ割の金型を用いたプラグアシストプロセス成形です。加熱されたプラスチックシートに雄型と雌型をプレスすることで成形します。寸法公差と表面品質は他のプロセスより優れていますが、最も複雑で高価な方法です。

熱成形で最もよく使われる材料は、ABS、PET(PETGを含む)、高衝撃性ポリスチレン(HIPS)、ポリカーボネート(PC)、ポリプロピレン(PP)、ポリエチレン(PE)などの一般的な熱可塑性プラスチックです。利用可能なシートには、薄ゲージ(厚さ3mm未満)と厚ゲージ(厚さ3mm以上)の2種類があります。加工が容易な薄ゲージシートが市場を独占しつつあり、主に包装に使用される一方、厚ゲージシートは硬質の筐体など、高耐久性が求められる用途で成形されます。

熱成形用型

従来は、金型、型、枠とも呼ばれる熱成形用の型は、大量生産用には金属、少量バッチ生産用には木や複合板 (発泡体やガラス繊維) を加工することで製造されています。しかしこれらのプロセスをを行うには、CAM設定とマシンの稼働のために高価な設備と人件費が必要になります。また、金型の外注には数週間製作期間と数千ドルもの費用がかかります。その結果、試作品や小ロット向けに数量が限られた熱成形部品を生産する場合、通常は選択肢として非現実的です。

成形型を低コストで短期間に製造できるデスクトップ型3Dプリンタは、こうしたニーズに応える強力なソリューションとなります。設備はごくわずかで済み、CNCの加工時間や熟練オペレーターを他の付加価値の高い作業に充てることができます。3Dプリントによる内製が実現すれば、メーカーやプロダクトデザイナーは製品開発工程にラピッドツーリングを導入し、大量生産に進む前により確かな設計と材料を検証して選択できるようになり、製品開発と反復検証プロセスを高速化し、より良い製品を市場に投入できるようになります。

SLA光造形方式は、成形型の製作に最適です。滑らかな表面仕上げと高い精度が特徴で、それらが成形型から成形品へと転写され、また離型も容易になります。SLA光造形プリンタで製作する成形型は、層間が化学的に結合されるため完全な密度と等方性を持ち、FDM(熱溶解積層法)方式などの他の3Dプリント方式では実現不可能な品質で機能的な成形型を製作できます。SLA光造形は設計の自由度も非常に高く、複雑で凝った形状の成形型も実現できます。

Form 4などのデスクトップサイズのSLA光造形プリンタなら、導入や操作、メンテナンスが容易でどんな作業工程にもシームレスに統合できます。オフィスにも設置できるサイズでありながら、大容量のプリントが可能なForm 4Lなら、大型の部品や成形型の製作も可能です。さらにFormlabsは、成形型の製作に適した機械的特性および熱的特性を持つ、幅広いエンジニアリング材料を提供しています。

本技術資料では、真空成形と加圧成形に焦点を当て、3Dプリント製成形型の製作ワークフロー、設計ガイドライン、ベストプラクティスを概説します。次に、プラスチック研究センターのIPC、製品開発会社のGlassboard、機械メーカーのFormechの3つの導入事例を取り上げ、それぞれが3Dプリント製ラピッドツーリングの可能性を探求する様子を詳しく解説します。

方法

プロセスワークフロー

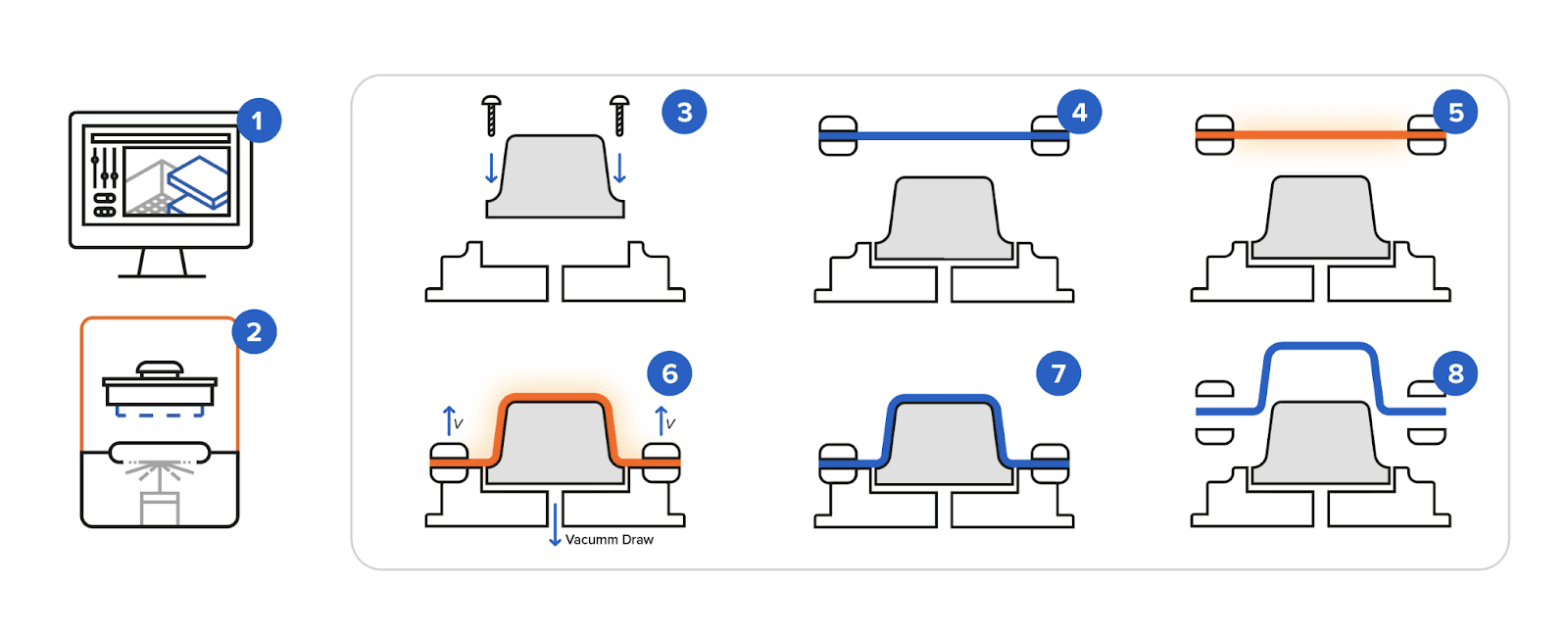

3Dプリント製の成形型を使った熱成形:

(1) 成形型の設計 (2) 3Dプリント (3) 組立 (4) シートのクランプ (5) 加熱 (6) 成形 (7) 冷却 (8) 離型およびトリミング

設計ガイドライン

3Dプリント製の成形型を設計する際は、アディティブマニュファクチャリング用設計の規則と、成形型設計の一般規則の両方に従うことが推奨されます。3Dプリント製の成形型は金属製の成形型と同じフィーチャーを再現でき、さらに複雑な形状によって設計の自由度を広げます。以下に、真空成形(加圧成形にも適用可能)用の3Dプリント製のポリマー成形型に特化し、業界の専門家からの役立つ推奨事項をいくつかご紹介します。

真空状態と表面品質を向上させる:

-

成形型を中空構造にして空気を循環させ、レジンの使用量を減らします。これにより、成形時の吸引を最適化しつつ、材料費とプリント時間を節約できます。Formlabsでは、最低1~2mmの肉厚を推奨しています。

-

お使いのシートの厚さに対応する直径の空気抜き穴を作ります。3Dプリントは、特に小さな空気孔であっても配置場所に関わらず成形型の外側に容易に取り込むことができます。これにより、表面全体が均等に真空状態となり、より完全な吸引によって成形品の品質が向上します。Greyレジンを使うと、0.5mmという小さな直径の空気孔もプリントが可能です。ただし、Rigid 10KレジンやFast Modelレジンで製作する場合は、直径1mm未満の穴は直接プリントではなく表面での貫通処理が必要となる可能性があります。

-

鋭利なエッジは避けてください。吸引方向の角の半径を大きくすると、材料がシワになる可能性を減らすことができます。

-

成形面にはサポート材を付けないでください。

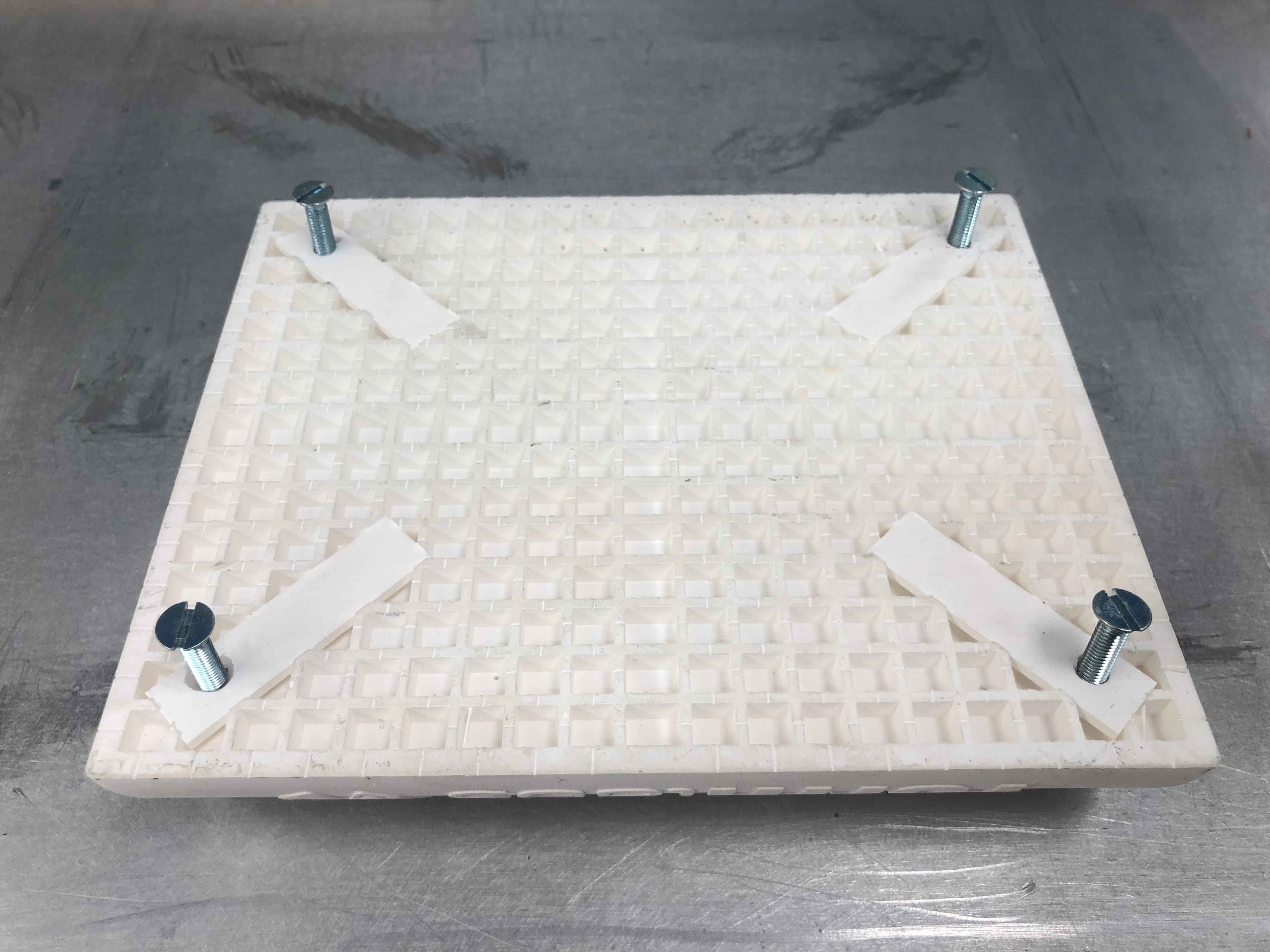

写真は成形型の裏面。

成形型の寿命を延ばすために:

-

部品の形状に沿ってリブのネットワークを追加し、機械的なサポートを補強して反りを防ぎます。リブに切り欠きを入れて空気を循環させます。

-

抜き勾配を大きくして離型を容易にします(最低2~3°)。

-

熱成形機の基板に成形型を固定するため、アセンブリ機能を追加します。ねじ穴をモデルに直接組み込むことができます。寸法にばらつきがある場合、プリント後にドリルで修正できます。成形品の離型時の破損を避けるために、十分なアセンブリ部品を組み入れてください。あるいは、モデルのベース部分に平らな帯を追加し、両面フォームテープで成形型を固定することもできます。しかし、フォーム材が成形プロセス中の熱により圧縮され、真空時の流れを遮る可能性があります。

-

大型の成形型や生産量が多い場合は、成形型の温度を調整するための冷却管を設けます。

-

アンダーカットやその他離型が困難となるような形状が避けられない場合は、成形型を複数のパーツに分けて設計してください。分割式の成形型は成形品の取り出しが簡単になり、また、磁石で複数の成形型パーツを固定することも可能です。

-

成形後の余分な材料をトリミングするため、成形型のCAD設計にカットラインを組み込みます。また、真空成形中にパーツを少し持ち上げることで、機械レベルでのエラーを軽減するのにも役立ちます。

適切な3Dプリント材料の選択

熱成形型には、組立時や成形時の負荷(本レポートでは真空圧と加圧を考慮)、温度、離型時の負荷、そして使用される可能性のある冷却材や離型剤に対する耐性が必要です。Formlabsは、これらの要件を満たし、小ロット生産においてアルミニウム製金型の代替となり得る幅広い材料を提供しています。

SLA光造形で作る成形型の機械的特性は高温下では低下しますが、プラスチック部品では熱伝達がより緩やかに起こるため、熱にさらされる時間を短くし、成形型の温度を比較的低く保つことができれば、高温成形も可能です。選択すべきレジンは、技術的および生産要件によって決まります。

-

Fast Modelレジン: 1~5個程度の成形型が必要で、設計の迅速な試作・検証を求める場合に適した材料です。Fast Modelレジンは、Formlabsのスタンダードレジンに比べて精細度は低くなりますが、最大4倍の速さで造形が可能なため、大型の部品、単純な設計、初期の試作品、そして迅速な試作・検証サイクルに最適です。

-

Greyレジン:1~5個程度の成形型を、高い表面品質とディテールで成形したい場合に適した材料です。通常、熱成形はそれほど高精度なプロセスではないため、ほとんどの場合はFast Modelレジンで実現できる表面品質とディテールで十分です。しかし、Greyレジンはより高い精度と一貫性を維持し、そしてより容易なサポート材除去が可能となるため、造形速度が問題にならない小型パーツに適しています。GreyレジンまたはFast Modelレジンでプリントした成形型で複数の部品を製作する場合、成形型の冷却に十分な時間を確保する必要があります(部品と材料により8~10分程度)。

-

Rigid 10Kレジン:より厳しい成形条件にさらされる成形型の製作に適しています。これは、生産に近いサイクル時間で数十個の限定シリーズを成形できる、産業グレードの高密度ガラス繊維強化材料です。Rigid 10Kレジンは、熱たわみ温度(HDT)が218°[email protected] MPa、引張弾性率が10,000MPaと、強度と剛性が高く熱的にも安定した材料で、加圧・加熱下で形状を維持し、精密な部品を製造するための、寸法安定性と熱安定性に優れた成形材料です。

下の表は、推奨事項をまとめたものです。星の数が多いほど、特定の条件下での性能が高いことを示します:

| 基準 | Fast Modelレジン | Greyレジン | Rigid 10Kレジン |

|---|---|---|---|

| プリント時間の短さ | ★★★ | ★ | ★ |

| 材料コストの低さ | ★★★ | ★★★ | ★ |

| サポート材の除去しやすさ | ★ | ★★★ | ★★ |

| 表面品質の向上 | ★ | ★★★ | ★★ |

| シート厚の増加 | ★ | ★ | ★★★ |

| 成形時間の増加 | ★ | ★ | ★★★ |

| 冷却時間の短縮 | ★ | ★ | ★★★ |

| サイクル数の増加 | ★ | ★ | ★★★ |

ワークフローガイドライン

成形型の組み立て

成形型のプリント後は、Formlabsの指示に従って空気孔と冷却管をIPAで慎重に洗浄し、エアガンを使用して造形品を乾燥させ、穴の内部に残ったレジンが硬化しないようきれいに取り除きます。Formlabsのガイドラインに従って造形品を二次硬化させます。寸法にばらつきがある場合は、研磨、卓上フライス加工、またはドリルで成形型を修正し、重要な寸法要件を遵守します。Rigid 10Kレジンを使用した場合、造形品をミネラルオイルで拭き、表面に残る余分なパウダーを取り除きます。使用する機械によっては、プリントした成形型にねじを切り、熱成形機に取り付ける金属プレートに固定することも可能です。

装置

薄いシートを使ってパッケージなどの単純形状の試作品を製作するために手頃な装置をお探しの場合、Formech 450DTやMayku、Smartformのようなデスクトップ真空成形機は低価格で使いやすい製品です。深みのある形状や厚いゲージの製品を作る場合は、Formech 508FS、GN、Ridat、Belovac製品のような産業機械による強力な吸引と均一な加熱が必要になります。成形に使うプラスチックによっても選択すべき設備が決まります。ポリカーボネート (PC) のような材料は他のプラスチックに比べて熱成形が困難で、高温、真空または圧力、そして熱による後処理が必要となります。

Formech 450DT(左)とFormech 508FS(右)。

材料

3Dプリント製の成形型で熱成形が可能な熱可塑プラスチックは様々です。この技術資料では、HIPS、ABS、PC、PETG、PE、およびPPの成形条件を記載します。使用するプラスチックのデータシートの指示に従い、温度設定、熱による前処理、およびその他プロトコルを設定してください。離型を容易にする離型剤には多くの種類があり、SlideやSprayon製品などのシリコン成形用離型剤は、FormlabsのGreyレジン、Fast Modelレジン、Rigid 10Kレジンにも対応しています。切れ味の良い切断ツールを使って最終パーツをトリミングします。薄いシートには金切りばさみ、厚さ1.5mm以上のシートにはDremelのカットオフホイールが適しています。

ケーススタディ

このセクションでは、IPC、Glassboard、およびFormechの導入事例として、3Dプリント製の熱成形型をベンチトップ型のマシンや工業用のマシンで使用し、機能確認用プロトタイプ、部品のパイロット生産、実製品を数十個の単位で効率的かつ低コストで生産する方法をご紹介します。

IPC: 自動車部品用の厚手PSおよびABSシートの熱成形

背景

IPCは、フランスでプラスチックと複合材の技術革新を専門とする産業技術センターで、あらゆる企業、特に中小企業を支援するための新しい手段を開発しています。同センターは、使用するプロセスに関わらず、研究開発、イノベーション、技術、および技能継承等を行う企業のために、欧州の主要な科学関連機関と緊密に連携しながら様々なサポートを提供しています。また、調査研究の実施、規定やガイドライン策定、実現可能性の検討や技術継承等によるサービスを提供することで、イノベーションの加速を目指すメーカーを支援しています。IPCは長年にわたって3Dプリントによるラピッドツーリングの可能性に挑戦し続けており、特に3Dプリント製射出成形型を使った少量生産の実現可能性を探り続けています。

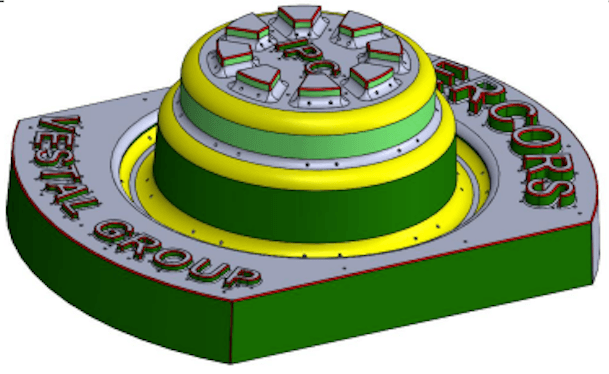

近年、IPCはVESTAL Groupとの提携により、3Dプリント製の成形型を使った真空成形に注力したリサーチプロジェクトを遂行しました。3Dプリント製の耐久テスト用型で実現可能性とその寿命を検証し、熱成形に共通する課題をいくつか提起しました。このレポートでは、その実験内容と結果を要約しています。

目標

VESTAL Groupは熱成形部品とソリューションの主要な供給業者で、医療、鉄道、レクリエーショナルビークル、軽・中型・重量商用車両セクターの大規模ユニットを専門とし、試作品および小~中ロットの実製品用部品生産の高い需要に応えています。この研究の目標は、短い製作期間と限られたコストで、実際の生産環境に近い成形条件で小~中規模のバッチ生産に対応できる試作用成形型を製作することです。

3Dプリント技術の選択

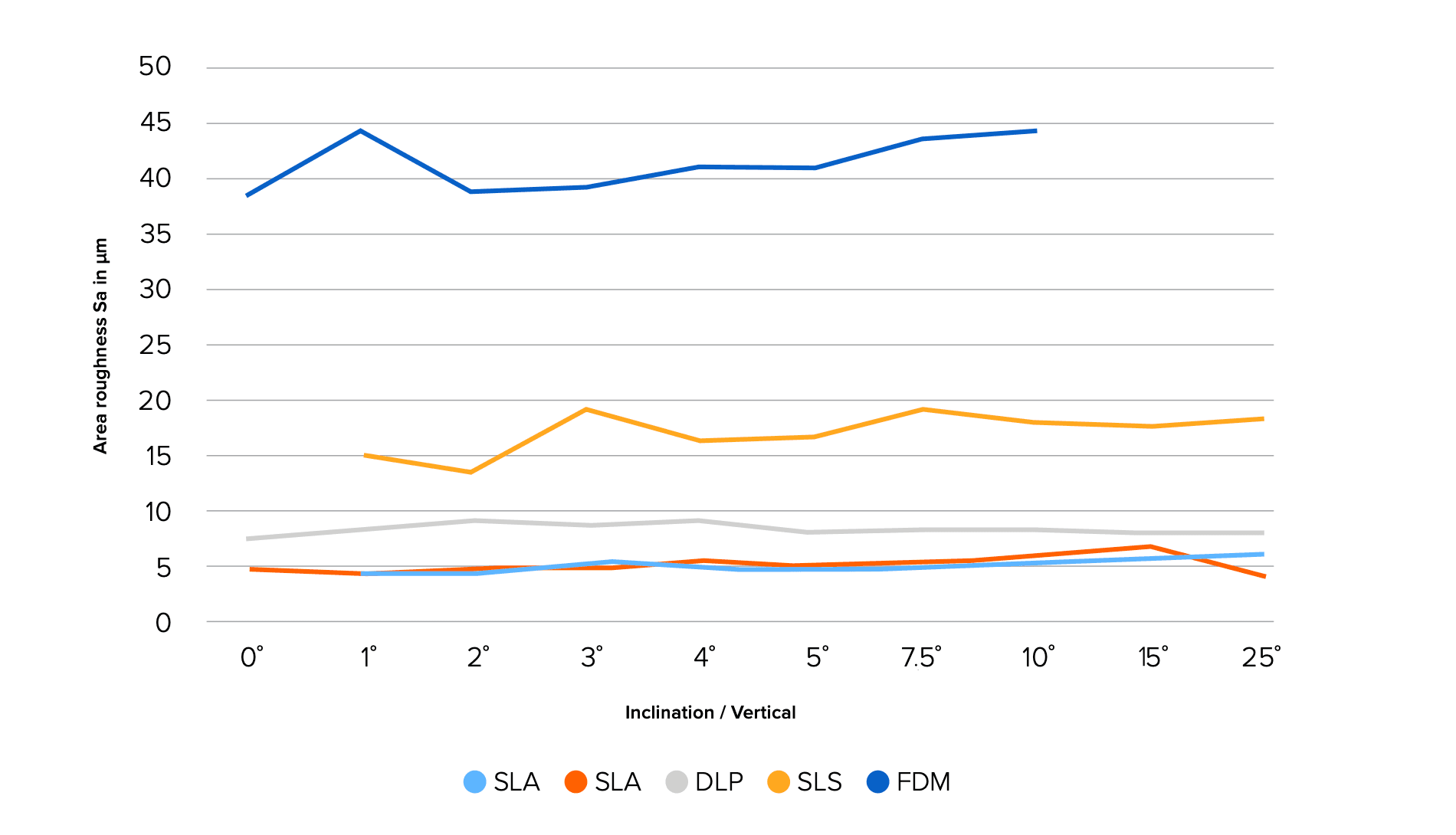

IPCは、SLA光造形、DLP、SLS、FDMという4種類の3Dプリント方式を比較しました。熱成形型で考慮される特性は、粗さと耐熱性です。材料の荷重たわみ温度(HDT)を比較し、ベンチマークサンプルの粗さを測定しました。

| DLPレジン | Rigid 10Kレジン | FDM - ULTEM 9085 |

|---|---|---|

| 120〜125°C(0.46MPa) | 163〜218°C(0.46MPa) | 180°C(0.46MPa) |

ベンチマークサンプルの表面粗さを測定。

この技術資料では、Formlabs製品で行った実験結果をご紹介しています。IPCに依頼することで、各プリント方式を比較した包括的な研究報告書を入手することもできます。

成形型の設計

仕様

耐久試験用部品は、以下の仕様を考慮して設計されました。

-

エンボス加工およびデボス加工を適用

-

全体の抜き勾配が3°

-

抜き勾配のない領域を含む

-

厚さ2mmのエンボス加工およびデボス加工

-

鋭いエッジ部分を含む

-

半径5mmの領域を含む

-

真空孔は直径0.8mm 〜1.2mm

-

パーツ寸法は60 x 130 x 168 mm

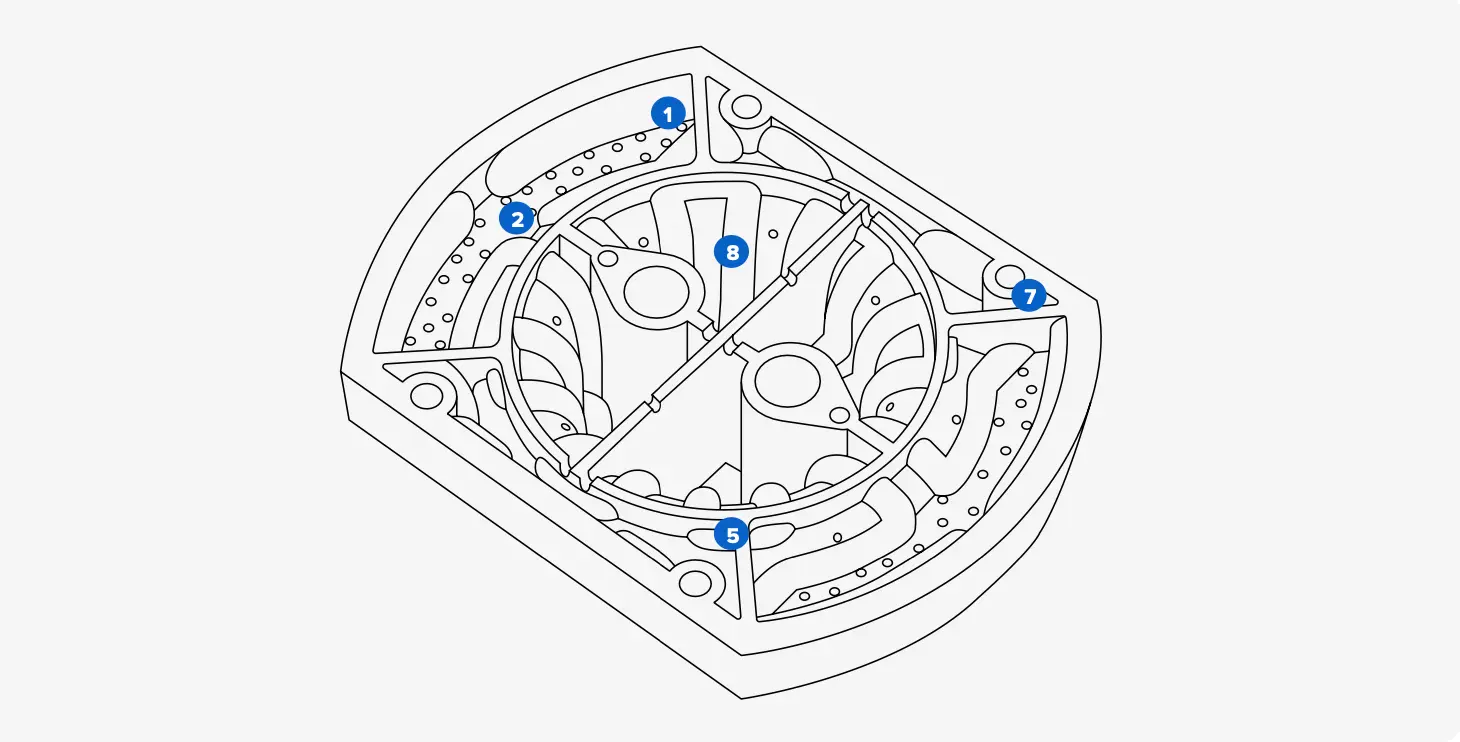

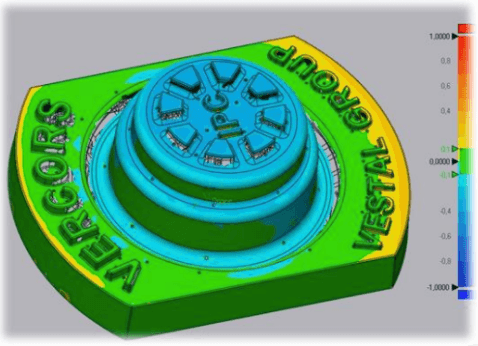

耐久試験用部品1のCAD設計(エンボス加工あり)。凡例:抜き勾配0°(明るい緑色)、抜き勾配3°(濃い緑色)、半径5mm(黄色)、鋭いエッジ(赤色)。同様のパーツにデボス加工を施したものも作成した結果、同様の結果が得られた。本記事では明確性を重視してエンボス加工のもののみに焦点を当てる。

設計ガイドライン

3Dプリント製の成形型は以下2種類の応力に耐える必要があります。

-

成形に使われる真空吸引力(最大-0.8bar)

-

離型。使用材料、厚み、枠の目粗さ、材料と成形型の付着力により異なります。

これら制約に対応するため、以下が設計に組み込まれました。

-

パーツ形状に沿って網状のリブを加えて硬度を補強

-

4本のM8ねじで成形機へ固定穴はプリント後、ドリルを用いて寸法偏差を調整

-

直径1mmの滑らかな穴から真空吸引(両側のリブを通る穴もあり)

-

空気循環のためチャンバー間にノッチを採用

その他のベストプラクティス

-

表面をよりきれいに仕上げるため成形型の表面にはサポート材を使用しない

-

レジンの使用量を抑えるために中を空洞にする。これにより材料費と造形時間を削減でき、さらに型の内側の空気循環を助け真空状態を最適化します。

熱調整システムと組立用治具の追加

IPCは設計の試作・検証反復を行い、成形型を最適化するための実現可能性テストを実施しました。以下、3種類の異なる成形型が製作されました。

-

耐久試験用パーツV1:前述の仕様通り。

この成形型を使った初期テストでは、冷却の必要性が明らかになりました。成形サイクルをわずか2サイクル回しただけで3Dプリント製成形型の温度が過剰に高まり、機械的特性が低下しました。成形機の固定具の部分が折れ、成形品に付着する状態となりました。

-

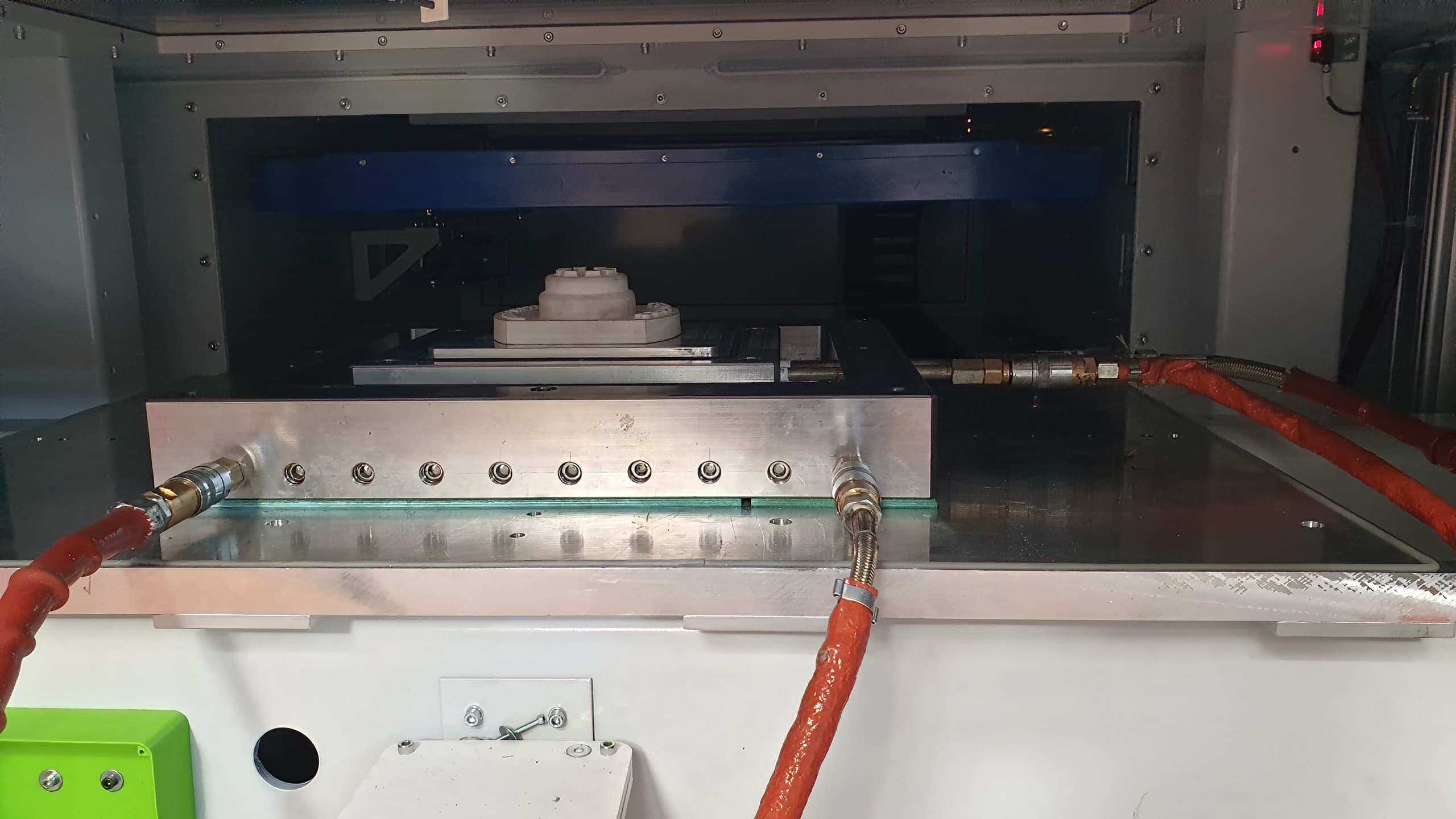

耐久試験用パーツV2(温度調整あり)。 IPCは1つ目の成形型に冷却管を組み込んで温度を制御し、短い時間で冷却ができるようにしました。

-

給水口と排水口は直径8mmほどのサイズで、成形型の中心に配置

-

給水口と排水口は3/8 BSPねじで成形型に直接ねじ込む

-

複雑さを減らすために、水路は直径4mmの管4つに分けられ、それぞれが 5mm離れた状態

-

通気口の直径は1.2mm

-

2つ目のテストでは成形型の温度が安定したものの、水路に水を注入した際に水路の入口で漏れが見つかりアセンブリを見直す必要がありました。

-

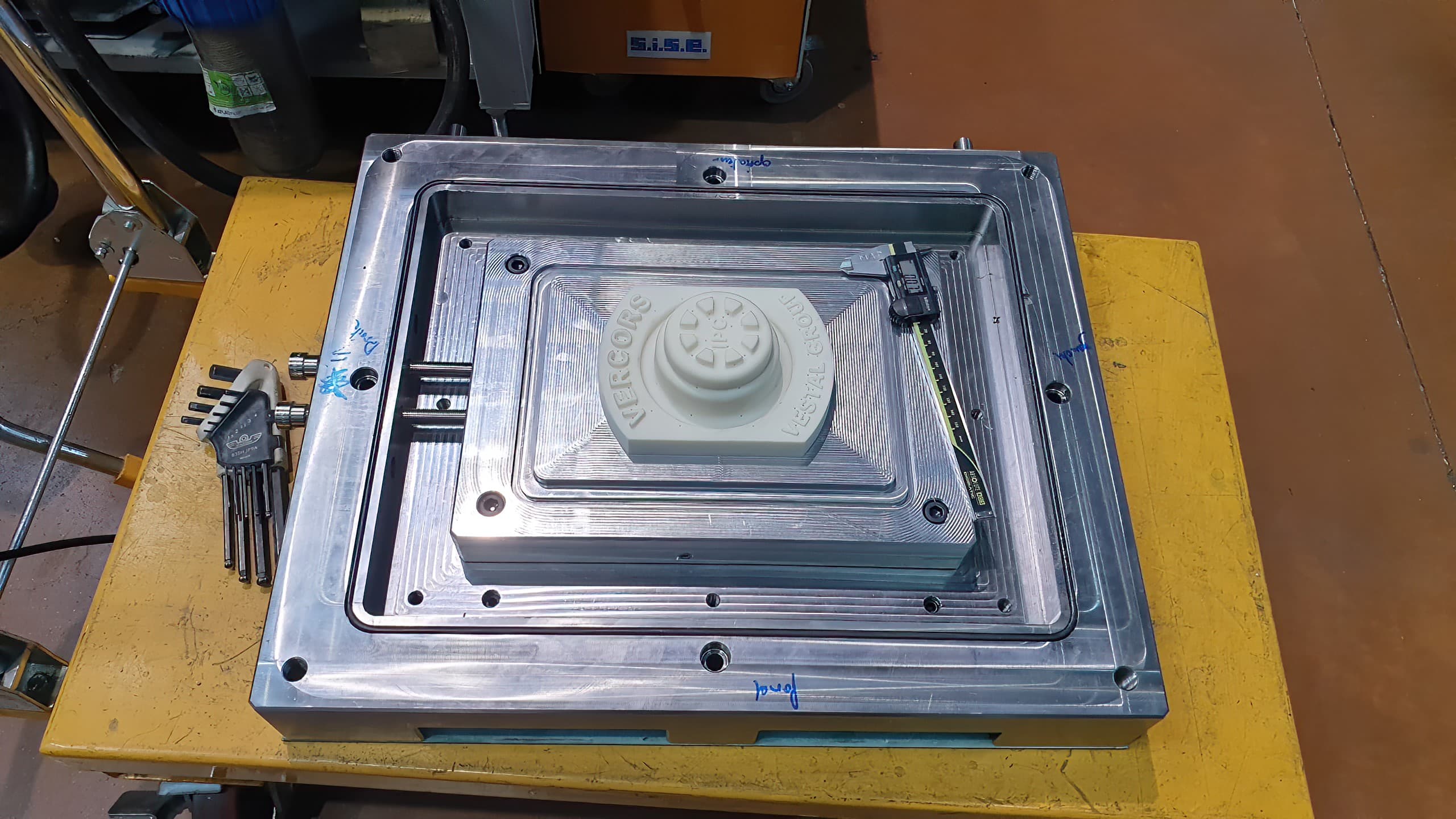

耐久試験用部品V3(温度調整および固定あり)。 IPCは、接合部近くに固定具を2つ追加して設計を強化し、しっかりと締め付けられたアセンブリで水の漏れを防ぎます。

耐久試験用パーツV1と冷却管付きV3の背部のCADデザイン。

IPCが設計のために要した時間は、CADに約4時間、温度調整の機能追加に約8時間でした。設計者の経験や知識量によって異なりますが、この時間は従来の金型製造で行われるCAD作業の時間と同様です。

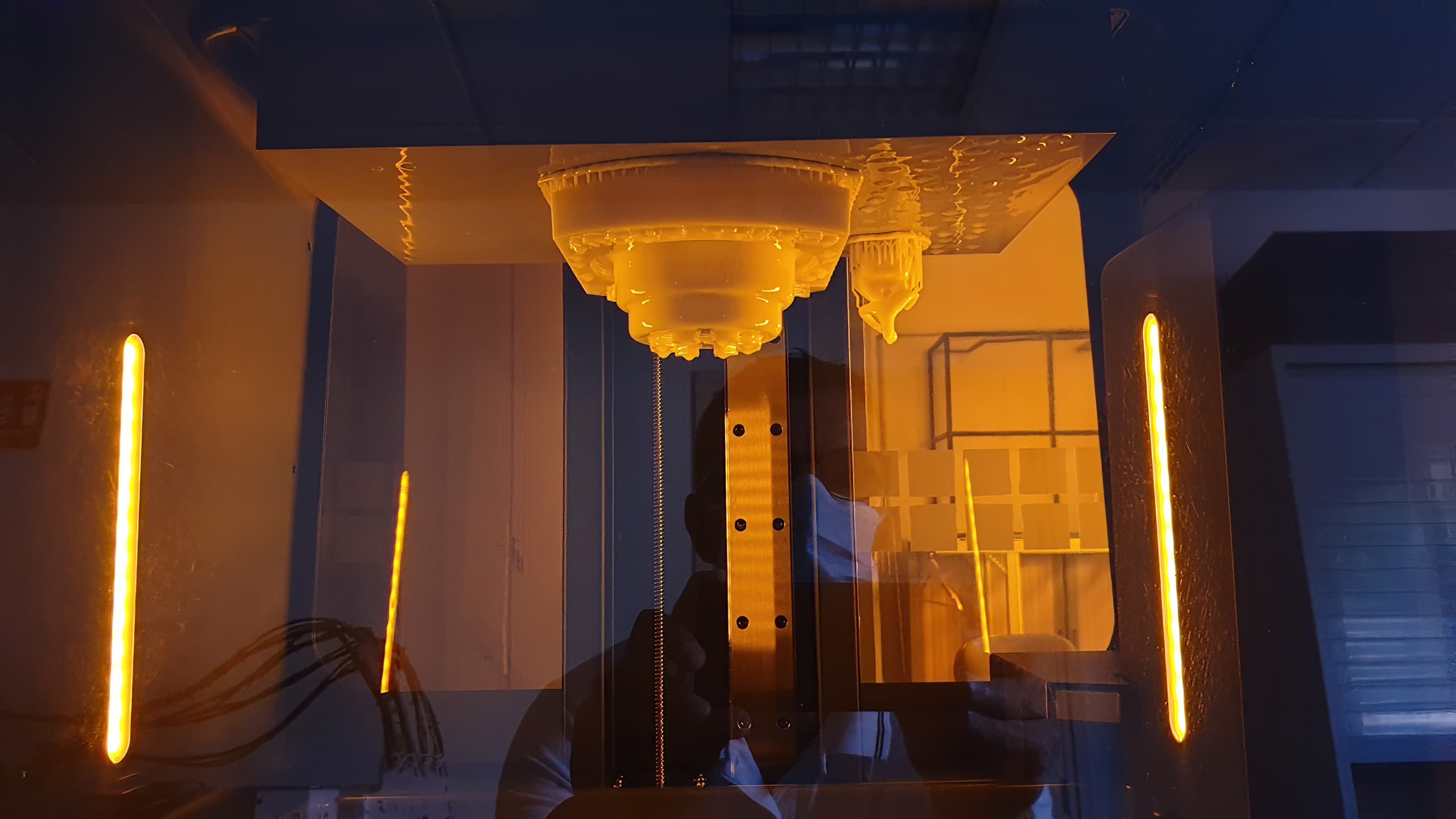

成形型の3Dプリント

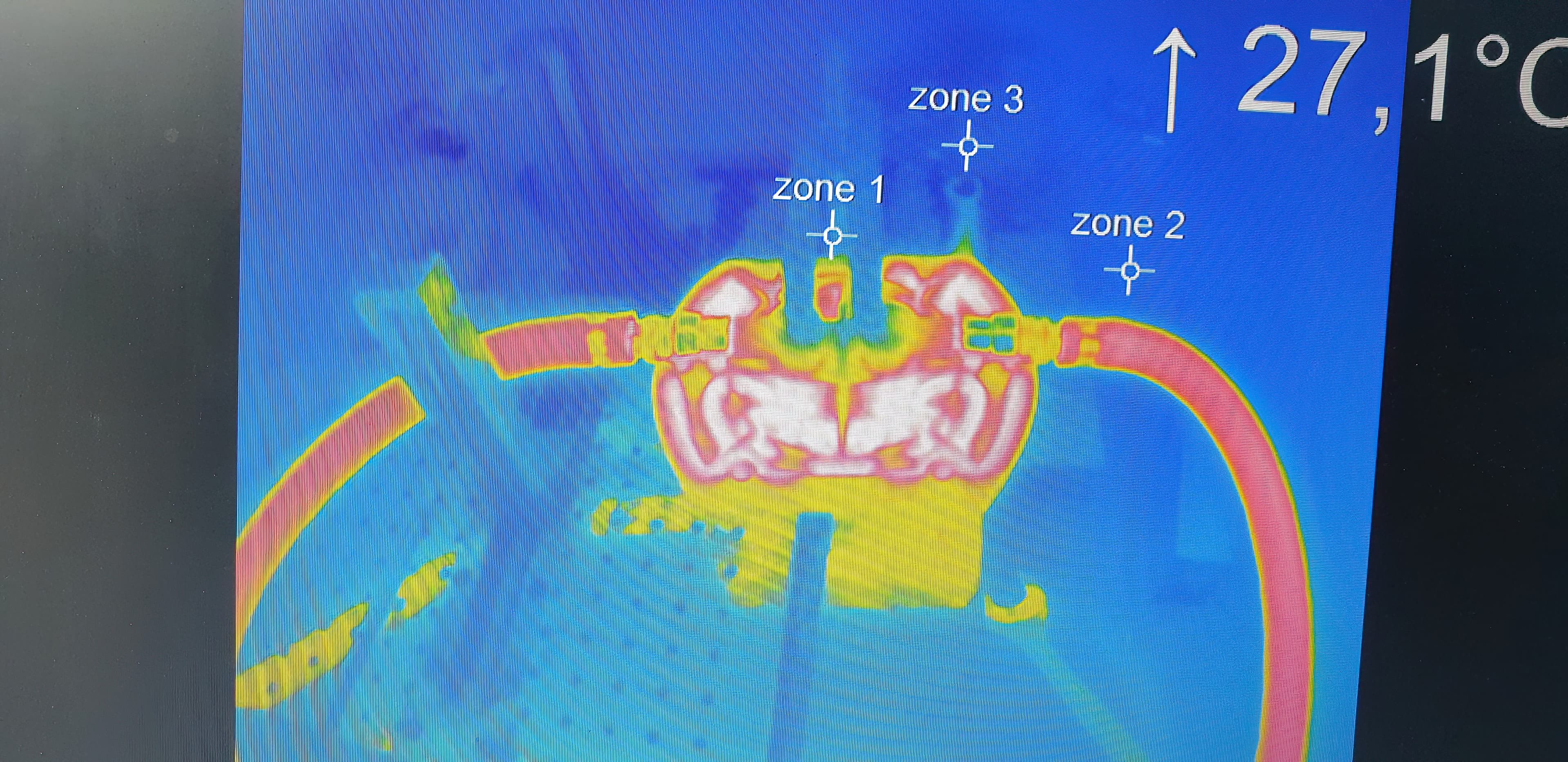

成形型のプリントは、FormシリーズSLA光造形プリンタにて、Rigid 10Kレジンを使用して積層ピッチ100ミクロンで行いました。プリント後はIPAを使った10分間の洗浄を2回繰り返しました。サーモグラフィカメラを使って冷却管の内部にレジンが残っていないことを確認後、成形型を70℃で60分間二次硬化しました。最後に固定用のM8ねじをタップ加工で追加しました。

| ステップ | 加工時間(時間) | 作業時間(時間) | 完了日 |

|---|---|---|---|

| プリント準備 | 0 | 0.75 |

D+0.5 |

| プリント | 10 | 0.25 |

D+1 |

| IPA洗浄 | 0 | 0.75 | D+1.5 |

| チャネルの閉塞確認 | 0 | 0.5 | D+2 |

| 二次硬化 | 1 | 0.0 | D+2.5 |

| ねじ切り | 0 | 0.25 | D+3 |

|

スキャニング測定による寸法ばらつきの管理 |

0 | 1 | D+3.5 |

| 必要合計時間 | 11 | 3.5 | 3.5日 |

3Dプリント製耐久試験用パーツV3の前部(左)と後部(右)。

サーモグラフィカメラを使用して冷却管の閉塞有無を管理するIPCのセットアップ。

温度調整機能付き3Dプリント製耐久試験用パーツのサーマル画像。流体(40℃)が冷却管内を容易に循環している様子が確認でき、閉塞は見られないことがわかる。測定された流量は2.4barの圧力で11.4 L/分。

成形

生産条件に近づけるために成形条件を以下の通り設定しました。

-

材料: 厚さ3mmのPSシート

-

サイクル時間: 200秒従来のアルミニウム製金型に比べて25%長いサイクル時間で回転

-

熱成形温度:170℃

-

熱成形機:BERG M7

-

成形型を20℃の一般給水設備に接続

-

成形機内にあるプレートに成形型を固定

-

サーモグラフィカメラで成形型の温度を監視

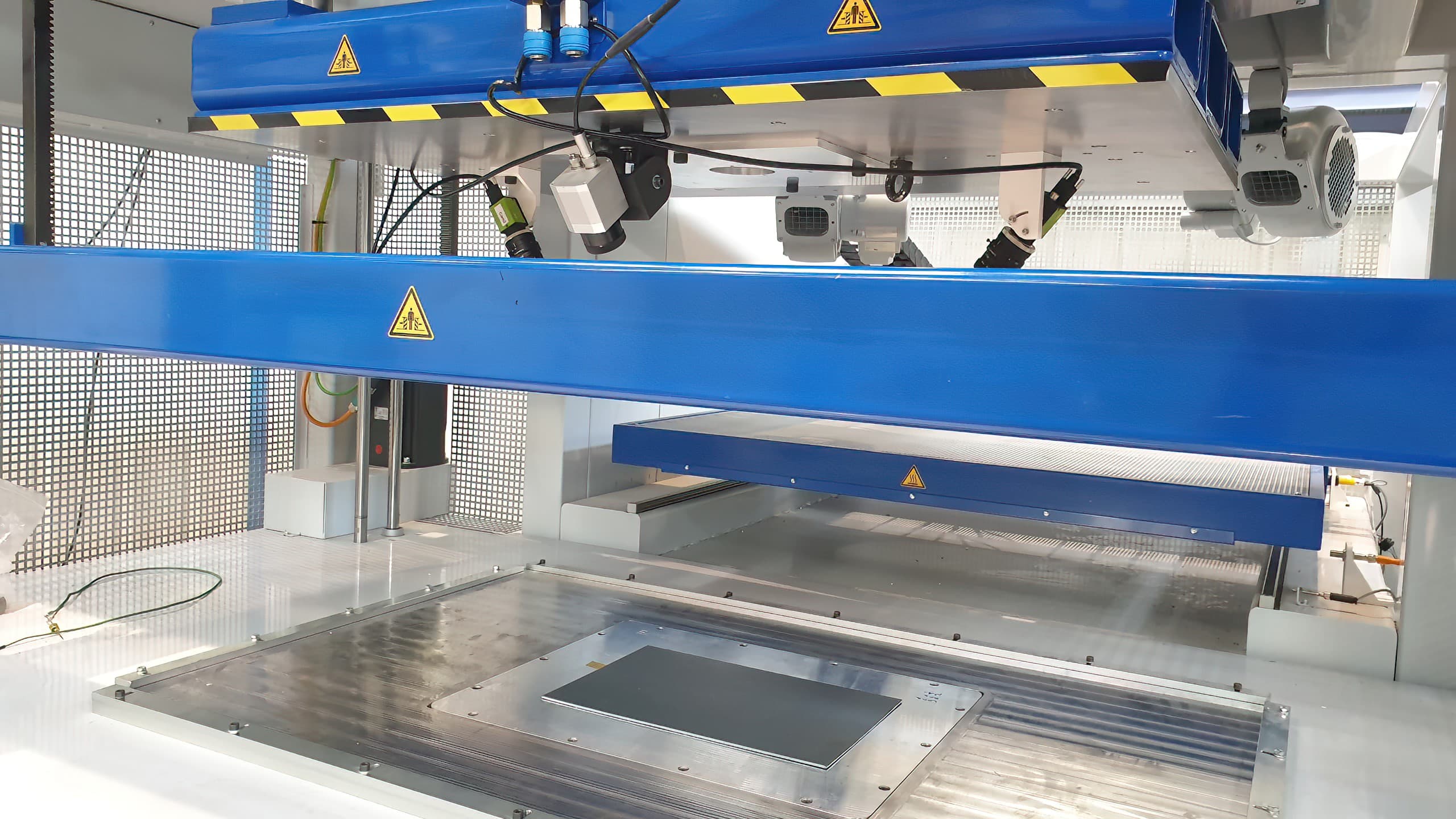

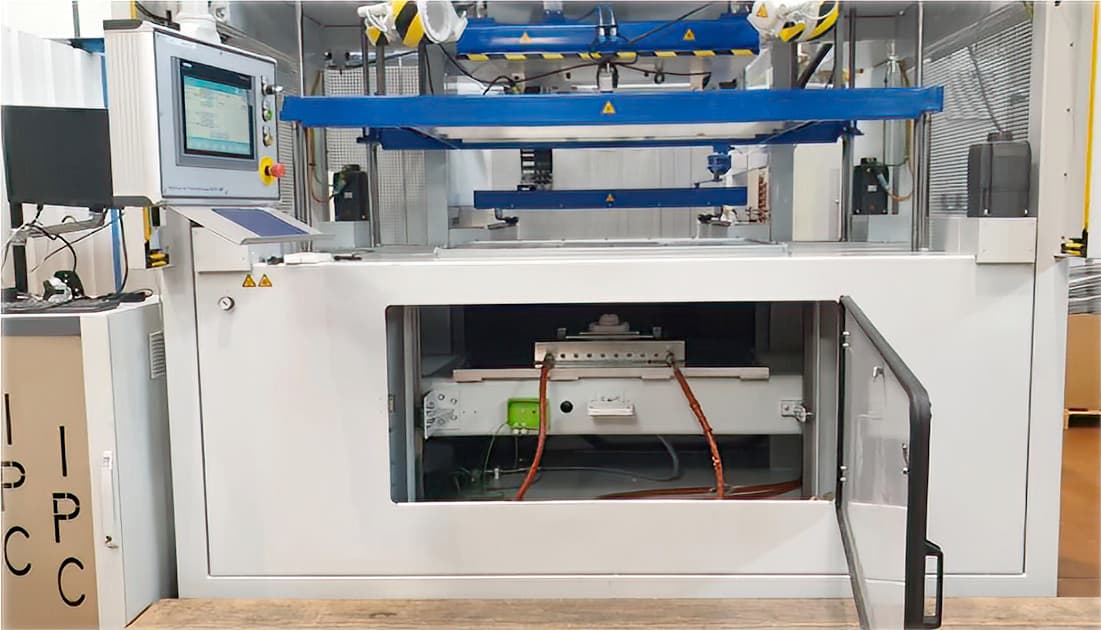

XC48スチール板に固定された3Dプリント製成形型を成形機に設置(左)し、プレートを最初のサイクルに向けて準備(右)。

熱成形機 BERG M7。

結果

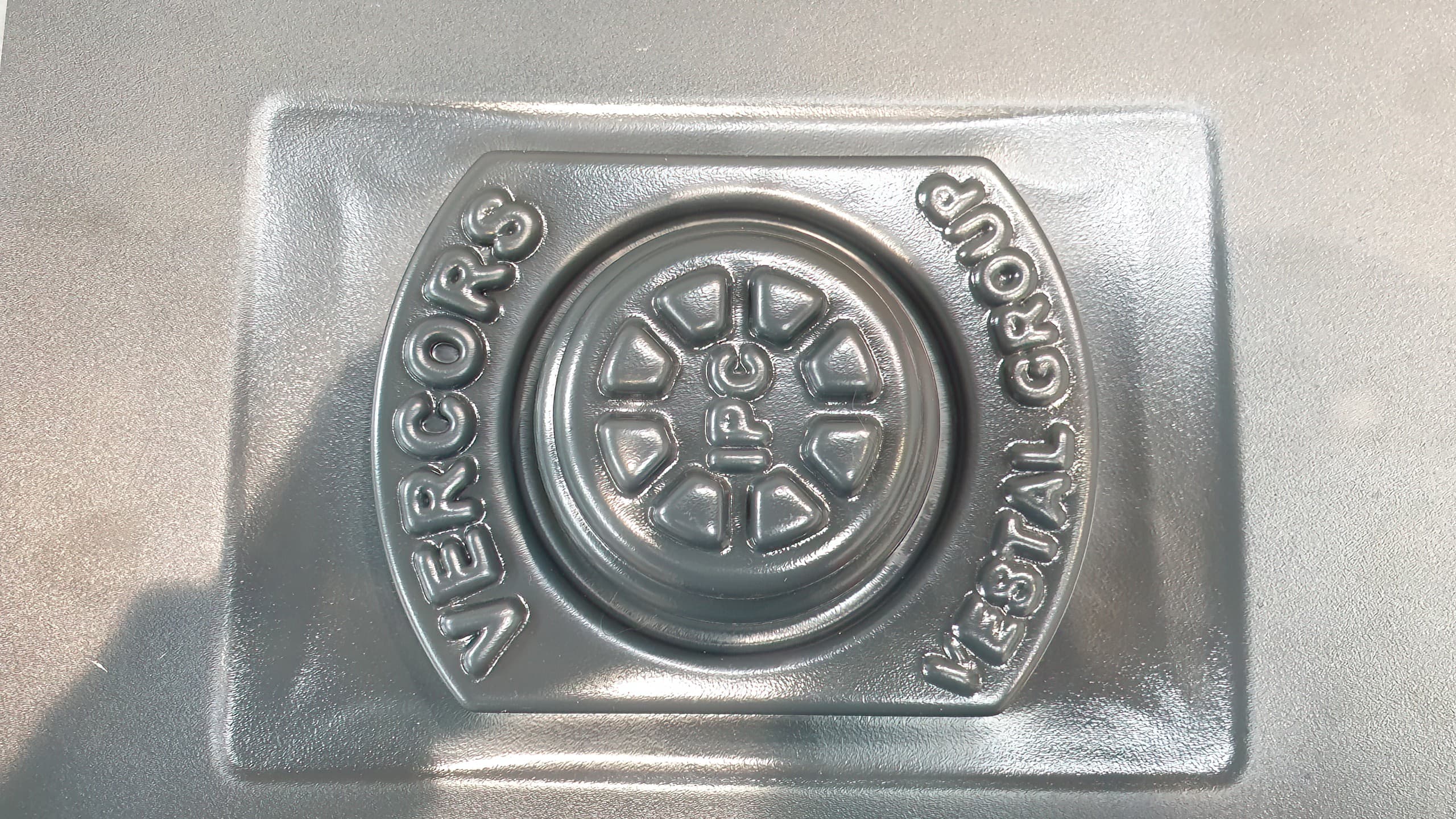

3Dプリント製の成形型は非常に良好な粗さを維持しました。 Form 4Lの2基のレーザーにより、パーツに継ぎ目のラインが見えました。

理論値から、Z軸はマイナス、ビルドプラットフォーム上ではプラスの寸法偏差が見られました。成形型にはたわみが見られましたが、直径1mmの通気口はしっかりと開いたままの状態でした。

枠の温度は温度調節システムにより常時75°Cで安定しており、200秒のサイクル時間は確保されました。

Rigid 10Kレジンで3Dプリントした成形型のスキャン。寸法偏差:約-0.2mm。

3Dプリント製の成形型1つにつき3mmのPSシートを使って20個のパーツが成形されましたが、その後も成形型に劣化は見られませんでした。IPCは、この条件下では3Dプリント製成形型が約50個パーツの成形に耐えられると見込んでいます。成形品の品質は従来の金型で成形した場合と同様でした。表面は滑らかに仕上がり、収縮や3Dプリント製成形型からの転写痕も見られませんでした。成形品は必要に応じてエメリークロスで磨くことも可能です。ABSシートは実現可能性フェーズで検証されました。同じような作用と材料特性を持つことから、IPCはこれらの試験結果は厚手のABSプラスチックシートにも有効と考えています。

熱成形後の厚さ3mmのPSシート、表面(左)と裏面(右)。

コスト分析

成形型は11時間の加工時間と3時間半の作業を経て、3.5日で完成しました。人件費は1時間€50で計算すると、合計€175です。1リットル€249のレジンを387ml使用したので、レジンの費用は€97です。

| 材料費(€) | 作業時間(時間) |

総コスト(€) |

製作期間(日) | |

|---|---|---|---|---|

| 試作専門業者へ外注 | 520 | 1 | 570 | 21 |

|

アルミニウム製金型(外注) |

710 | 1 | 760 | 21 |

| DLP(外注) | 459 | 3 | 609 | 7 |

| FDM(外注) |

480~743 |

3 | 630~893 | 7 |

| FDM(内製) | 132 | 5 | 382 | 3.5 |

|

Formlabs SLA光造形(内製) |

97 | 3.5 | 272 | 3.5 |

まとめ

この試験により、FormlabsのRigid 10Kレジンで3Dプリントした成形型にて、厚手のPSシートを最大20~50サイクル熱成形できることが実証されました。成形型の設計に冷却管を組み込むことで成形型の寿命が延び、小~中量生産において妥当なサイクル時間を維持することができます。製作期間は従来の金型製作より3~7倍短く、コストは少なくとも半分に削減されました。

成形品の品質はアルミニウム製金型によるものと同等ですが、寸法精度については今回の検証では考慮されていません。IPCは、寸法偏差を制限するために、成形型のサイズをA4(210 x 297 mm)に制限することを推奨しています。

これらの結果からは、ABSやPSよりも材料特性の劣る材料や薄いシートにおいて、従来の金型による成形時と同程度またはより優れた結果が得られることが示唆されます。しかし、PCのようにより材料特性の強いシートについては、補足的な試験を行う必要があります。

Glassboard:消費者製品部品を厚手PCシートで熱成形

背景

成形型の設計

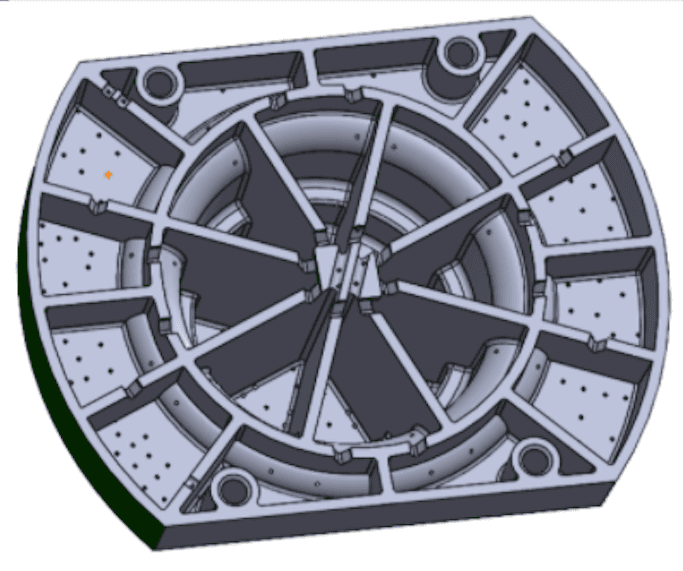

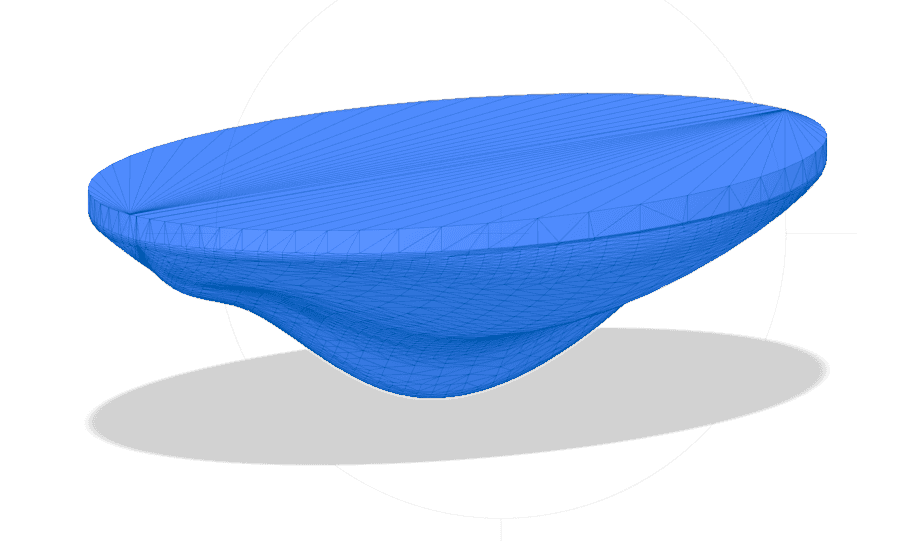

Glassboardは、最新プロジェクトであるテストパックとヘルメットの製作について事例を共有してくれました。成形型は中が空洞であるため、内側の横材で強度を上げ、真空成形中に型が壊れることを回避しています。成形型の表面には、真空プロセス用に直径1.5mmの小さな空気孔が開いています。テストパックは0.5mm~0.8mmの壁厚と抜き勾配2°のシンプルな形状です。

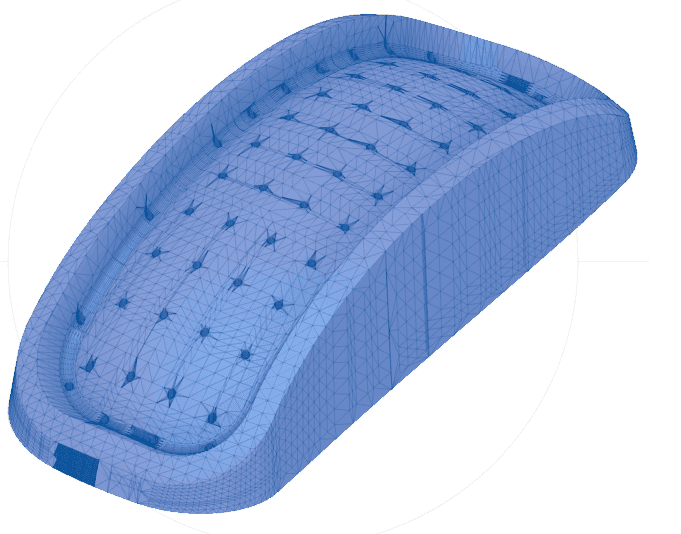

テストパックのCADモデル前部(左)と後部(右)。

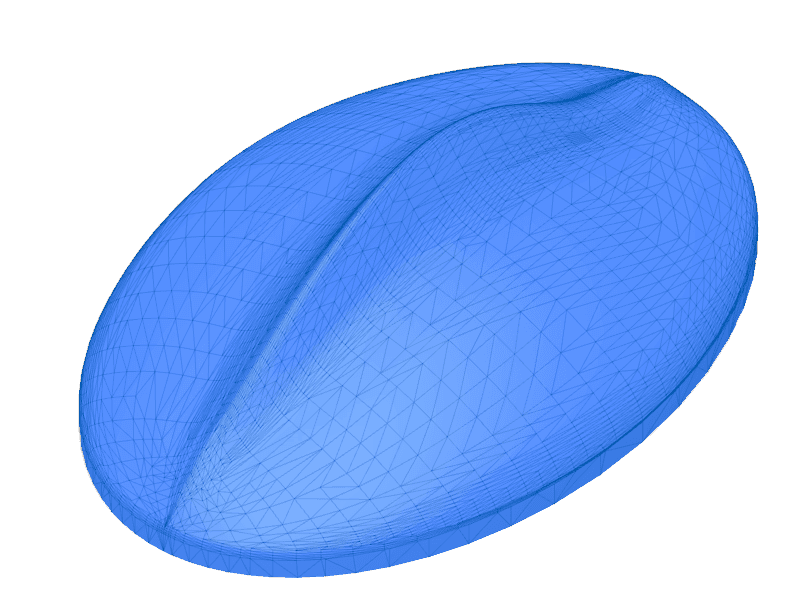

ヘルメットは肉厚4mmで、いくつかアンダーカットがあるなど、より挑戦的な形状となっています。成形型は、熱成形後の成形品を容易に取り外せるよう、複数のパーツに分割して設計されました。ポリカーボネート製の成形品は厚みがあるため簡単には曲がらず、アンダーカット表面の厚みを減らすだけでは成形品を取り外すことができませんでしたが、何度か設計の反復を重ねた後、5つ割の成形型モデルに行き着きました。中心部の底が下に向かって外れる仕組みになっており、その後成形型の各スライドを引き抜く仕様です。残念ながら、成形品には分割線が残りました。成形型の内側に磁石を用いることで、真空成形中も各パーツを一つの型として保持することができました。コアパーツに大きめの穴を追加することで、空気循環を改善できます。

成形型の3Dプリント

金型は、FormlabsのFormシリーズプリンタにて、Fast Modelレジンを使って積層ピッチ200ミクロンで夜間プリントを行いました。ヘルメットのサイズが大きいため、同社チームは試作・検証反復のスピードを上げるためにFormlabs材料の中でも最速プリントが可能なFast Modelレジンを選択しました。すべてのサポート材を取り外した後、成形型の仕上げとして20分間サンディングとスムージングを行いました。研磨や離型剤の使用は不要でした。小さなパーツ、特に長く薄い部分は、たわみを少なくするために通常Greyレジンを用いてプリントします。

「一度製造過程を習得してしまえば、3Dプリント用の型の設計にかかる時間はシンプルなパーツで20分、複雑な形状でも1日以内です。成形品の設計から成形までの過程は信じられないほど早く、翌日には最終製品が出来上がっています。同じ成形型を再利用できるので多数の成形が可能になり、本当にパワフルなプロセスです」と、Glassboard統括責任者のGrant Chapman氏は言います。

成形

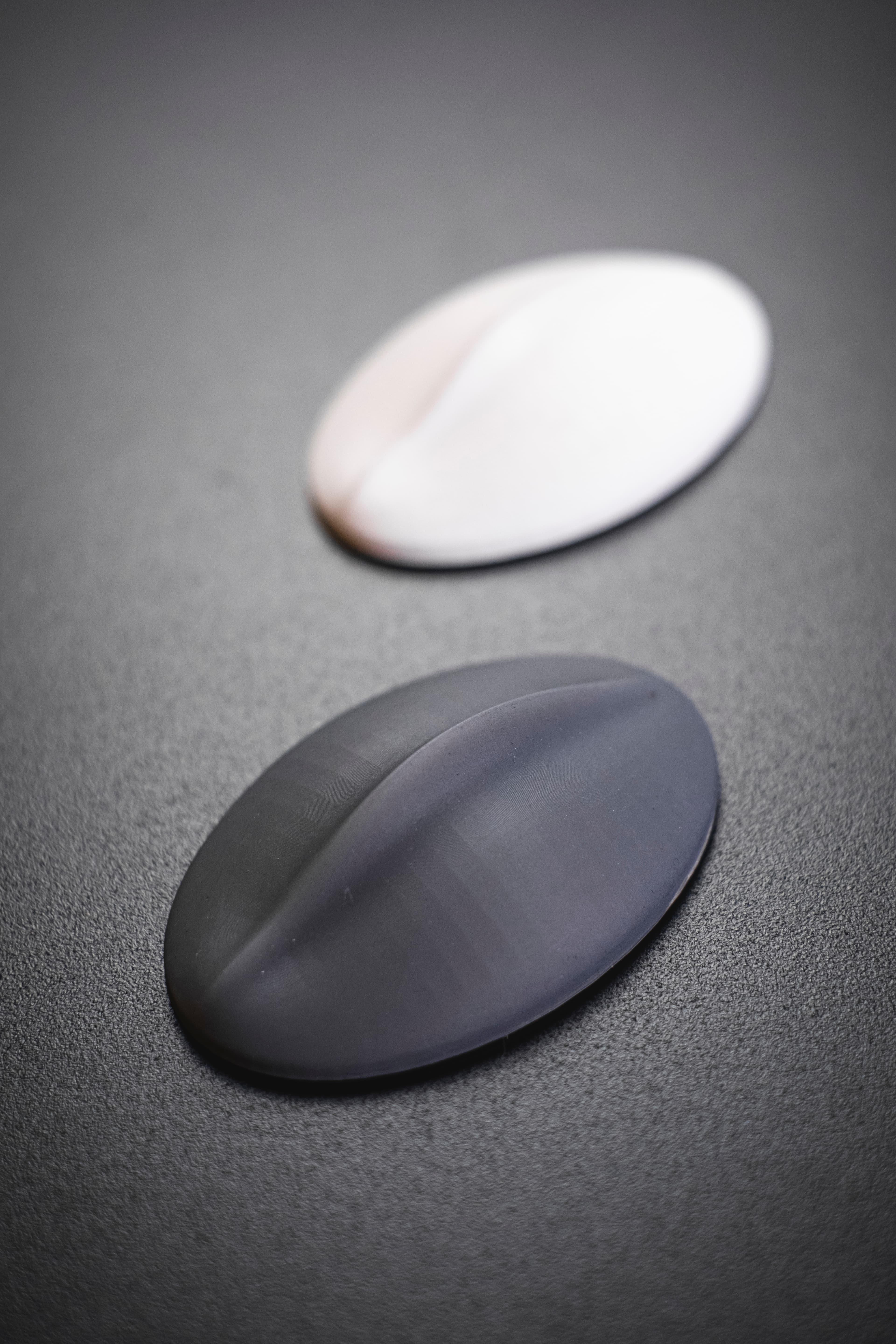

Formech 508FS熱成形機で厚さ3mmのPCシートを成形し、厚さ1.5mmの熱成形品を製作しました。標準の成形条件を用いて、PCシートで真空成形しました。成形前にまず、シートを80~100°Cのオーブンで3日間温めて水分と気泡を除去します。この工程はPCを使った熱成形独自のもので、PETG等他の熱可塑性プラスチックを使用する場合は成形前の熱による処理ははるかに早く完了します。シートは194℃~204℃の温度、20~25barの圧力で成形され、冷却時間は8~10分でした。

結果

「Fast ModelレジンとGreyレジンで作った成形型の、荷重と熱に対する強さには驚きました。メリットは他にもあります。非常に高速かつ高精度でプリントできる低価格レジンがあれば、わずかな労力で素晴らしい成形品を作ることができます」とChapman氏は言います。

チームはテスト用パックを15個、ヘルメットを2個製作しました。シートを使った真空成形中に問題は見られませんでした。シートが溶けて変形することもなく、バックが割れたり焦げたりすることもありませんでした。成形型が壊れるまで実施する「寿命試験」は行っていませんが、8~10分間の冷却時間さえ確保できれば、もっと多くの成形サイクルに耐えることができたでしょう。Rigid 10Kレジンのような高い熱特性を持つ3Dプリント用材料であれば、冷却時間を2~3分にまで短縮することができます。

同社チームはこれまで金型製作を外注してきましたが、Formlabsの3Dプリンタを使って成形型を内製したことで、コストを10分の1に、製作期間は数週間から数日へと短縮することができました。「今までは簡単にはできなかったことなので、ビジネスに真空成形を活用することさえなく、顧客に考えを打ち出すこともありませんでした。ところが今では非常に容易になり、複雑な形状を有する実製品には射出成形を使うとしても、実際にこの方法で本物同様の外観と機能を持つ試作品を製造することができます。実に簡単に実践できる、縁の下の力持ちです」とChapman氏は述べています。

| 金型(外注) | 3Dプリント製金型(内製) | |

|---|---|---|

| 必要な設備 | 熱成形機、PCシート |

熱成形機 Form 4L Fast Modelレジン |

| 型の製作時間 | 2~3週間 | 1日 |

| 型の製作コスト | $5,000~10,000 | $400未満 |

Formech 薄型ABSとHIPSシートを熱成形でパッケージを製作

背景

Formechは40年に渡り、真空成形機のデザイナーおよび製造業者として、コンサルティング、設備、設置、トレーニング等、包括的なソリューションを世界中で提供しています。取り扱い機種は手動のマシンから全自動マシンまで様々です。Formechはコミュニティの成功をサポートするために革新的な技術を探求し続けており、特にその時のニーズに応じた成形型を用いた柔軟性のあるサービスを目指しています。同社は今回、真空成形機で3Dプリント製成形型を使用することの実現可能性を評価し、その結果を共有してくれました。

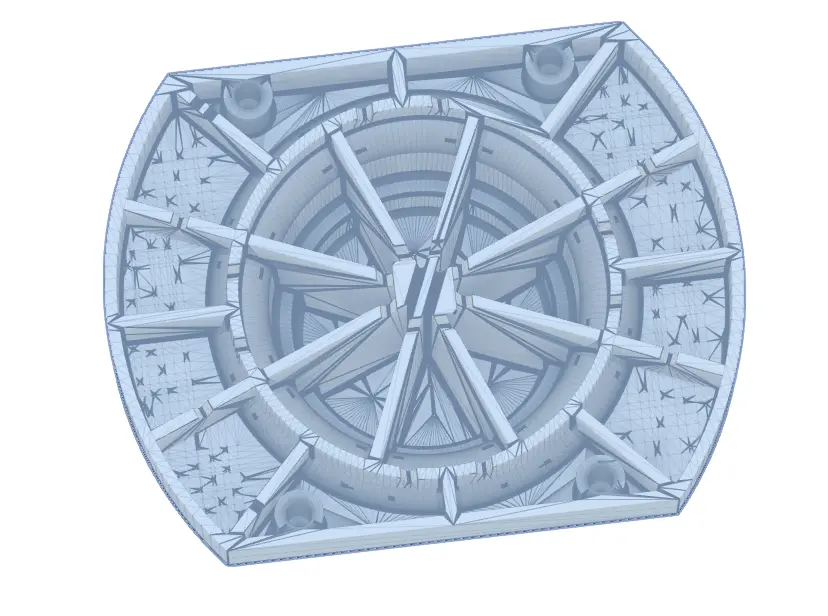

成形型の設計

一般的な熱成形品のプロセスで評価するために、Formechは以下の仕様に従ってポケットトレイを設計しました。

-

部品寸法: 200 x 160 x 42mm。

-

20 x 130 x 0.4mmサイズのエンボス文字、トレイ表面のカーブ面に沿ったロゴ、小さなアンダーカットを含む

-

肉厚6mm、抜き勾配3°

-

直径1mmの真空孔

-

型の底部に壁の厚み3mmの空洞を作ることで使用レジン量を節約裏面にリブを追加して機能的サポートとエアフローを改善

-

グリッドエリア裏面に4つの細長い平らな切れ目を付け、真空成型機の基盤上に成形型を両面発泡テープまたはねじで固定

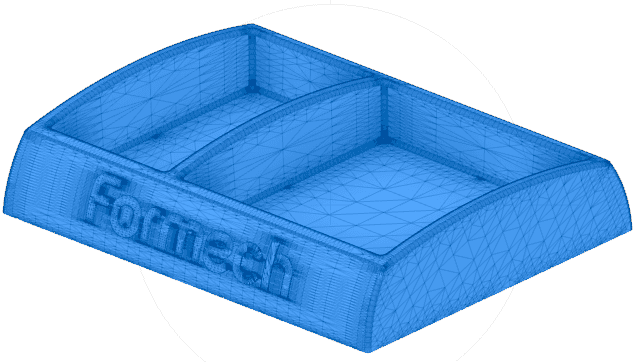

ポケットトレイのCADモデル、表面と裏面。

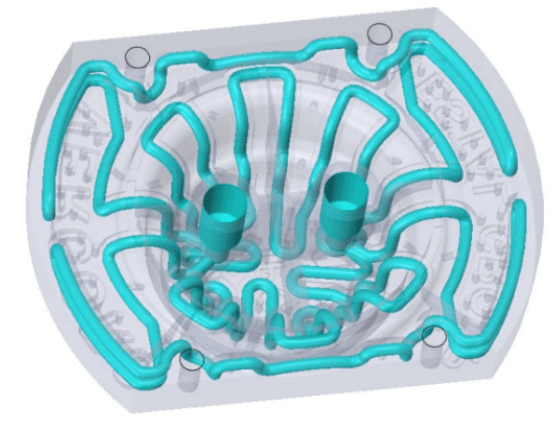

成形型の3Dプリント

成形型は、FormシリーズSLA光造形(Form4L)プリンタにて、Greyレジン、Rigid 10KレジンとHighTempレジンを使用して積層ピッチ100ミクロンでプリントされました。プリントした成形型はFormlabsの説明に従って洗浄と二次硬化が行われました。

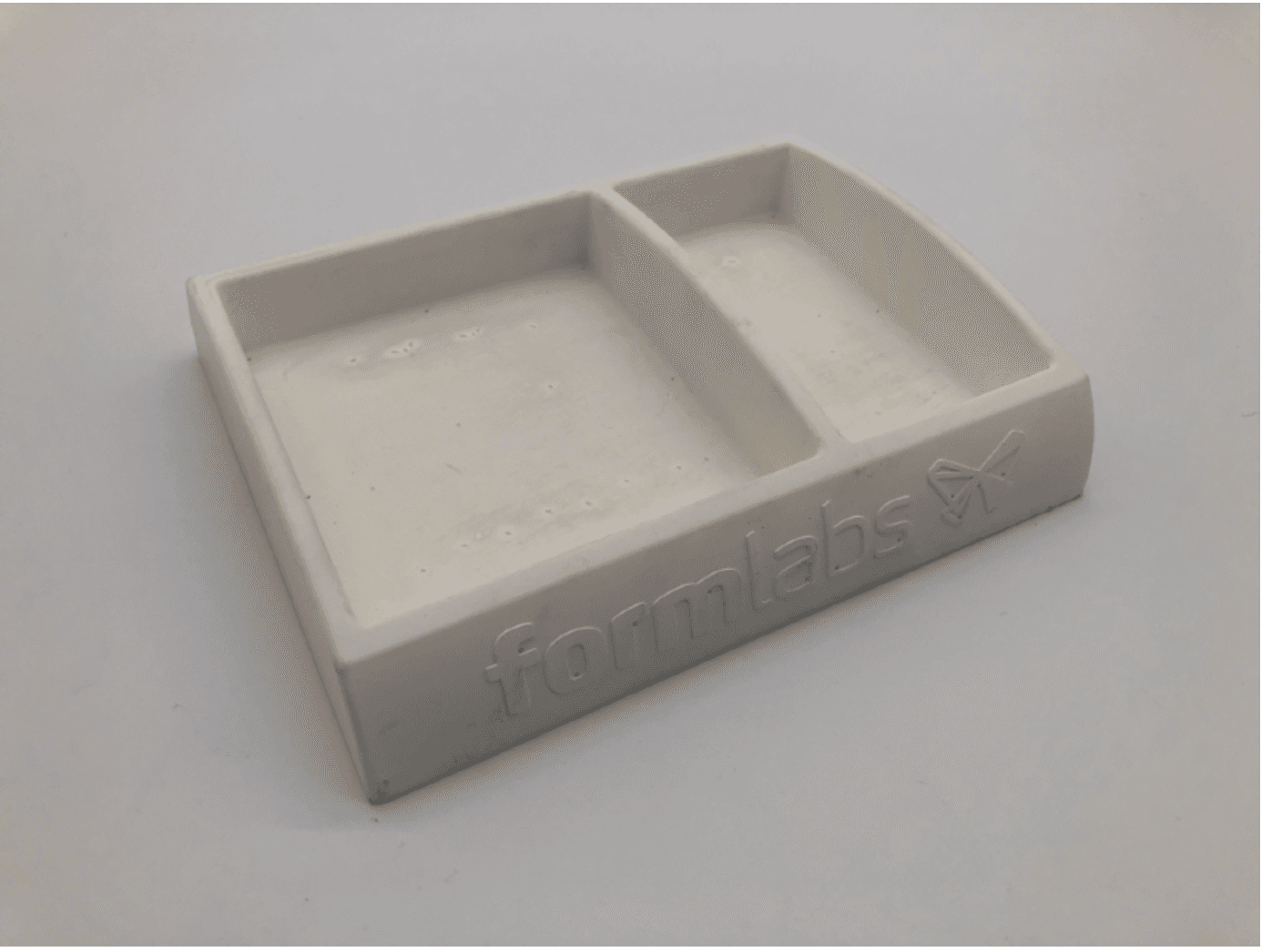

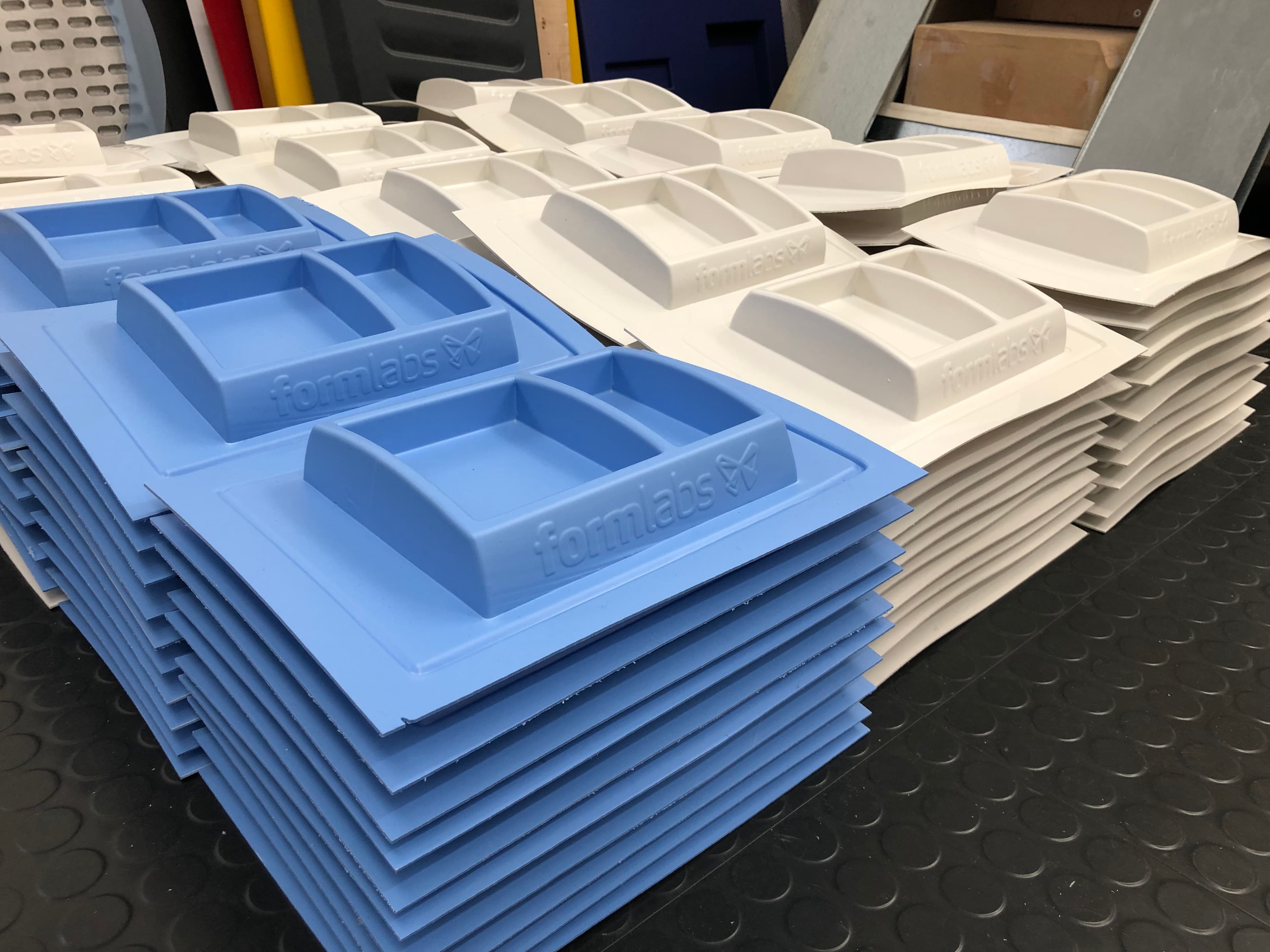

Greyレジン(左)とRigid 10Kレジン(右)で3Dプリントした成形型。

成形

以下の成形条件でポケットトレイが成形されました。

-

材料: ホワイトのABS、ライトブルーのHIPSシート、厚み1.5mm。

-

サイクル時間:2.5分

-

熱成形温度:180℃

-

真空成形機: Formech 686、プラスチックごみを削減するため小型縮小窓を使用。

-

成形型はねじで基盤上に固定しました。

-

Greyレジンで作ったトレイは、直径3.5mmの二段式木製ねじを使って固定しました。ねじがしっかり留まるよう、直径3.0mmのパイロット穴が用いられました。

-

Rigid 10Kレジンでプリントした成形型は、Greyレジンよりも柔軟性が低くはるかに硬いため、プリント後にM5機械ねじ用の穴あけとタップ加工が行われました。

-

タップ加工され、熱成形機の基盤上に取り付けられた3Dプリント製成形型。

Formech 686真空成形機。

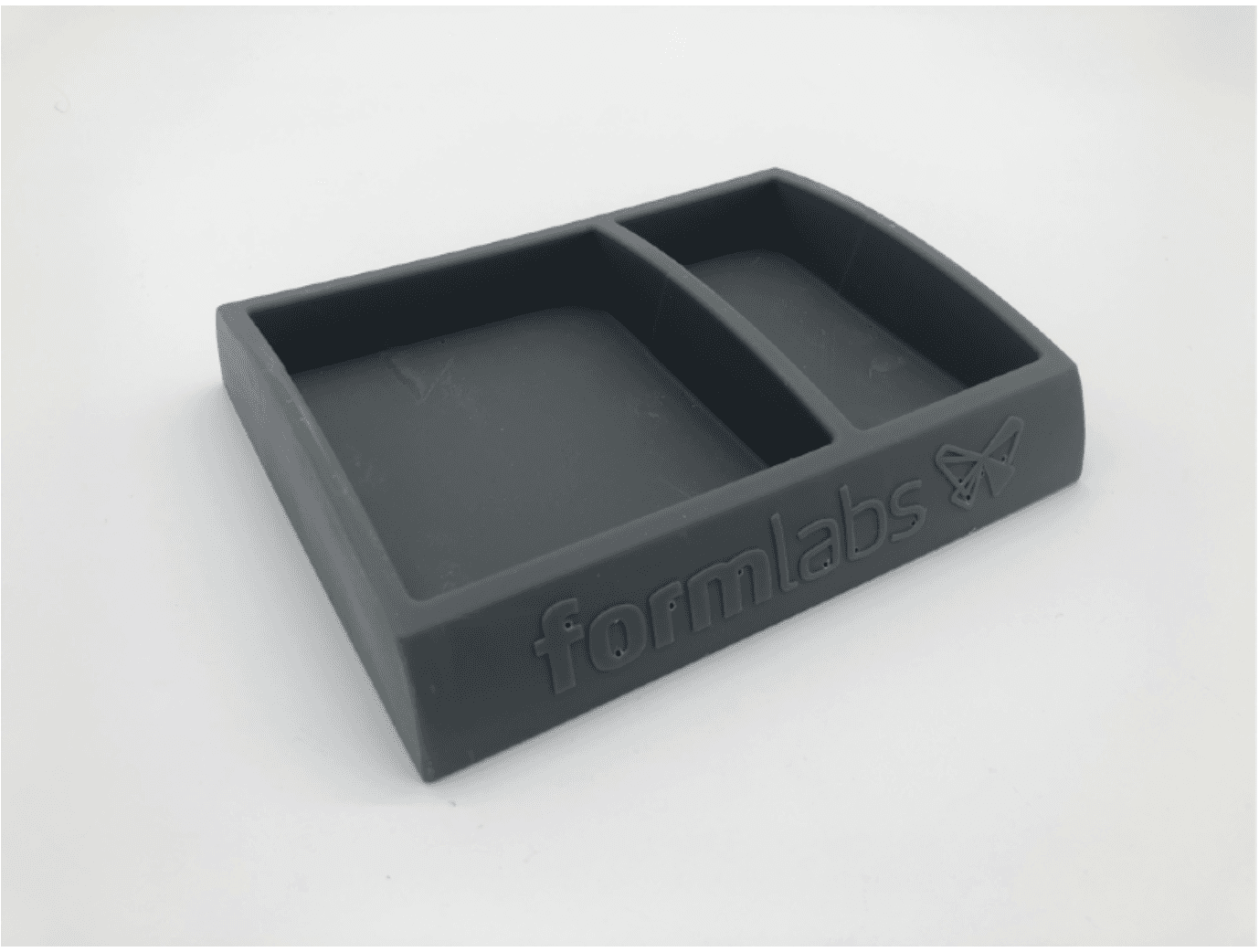

結果

成形品数:3Dプリント製成形型1つにつき、厚さ1.5mmのABSおよびHIPSシートで50個成形しました。真空成形は従来の生産方法と似た方法で、成形型が加熱状態になることがない状態で行われました。サイクル時間は一貫して同じ時間を採用しました。

成形品の品質:成形品の品質は従来の金型によるものと同様でした。成形型にはForm 4Lの2基のレーザーによって生じるシームラインが残りましたが、これは実際に成形に使用する前にサンディングで容易に消すことができます。

熱成形されたABSおよびHIPSシート。

成形型の使用による劣化:Greyレジンで作った成形型は加熱されると側面の壁の上部が多少曲がりやすくなりましたが、品質に影響を与えることはありませんでした。High Tempレジンで作った成形型は柔軟性がほとんどありませんでした。Rigid 10Kレジンで作った成形型は目に見える動きが全くなく、生産工程を通して完全に剛性を保っていました。

同社チームは、短期生産にはGreyレジンを、大きめのバッチ生産にはRigid 10Kレジンの使用を奨励しています。鮮明なディテール表現にはHigh TempレジンよりもRigid 10Kレジンが適しており、丸一日かけた生産への対応力にも優れています。

パッケージ用にPETG、PE、PPシートを熱成形

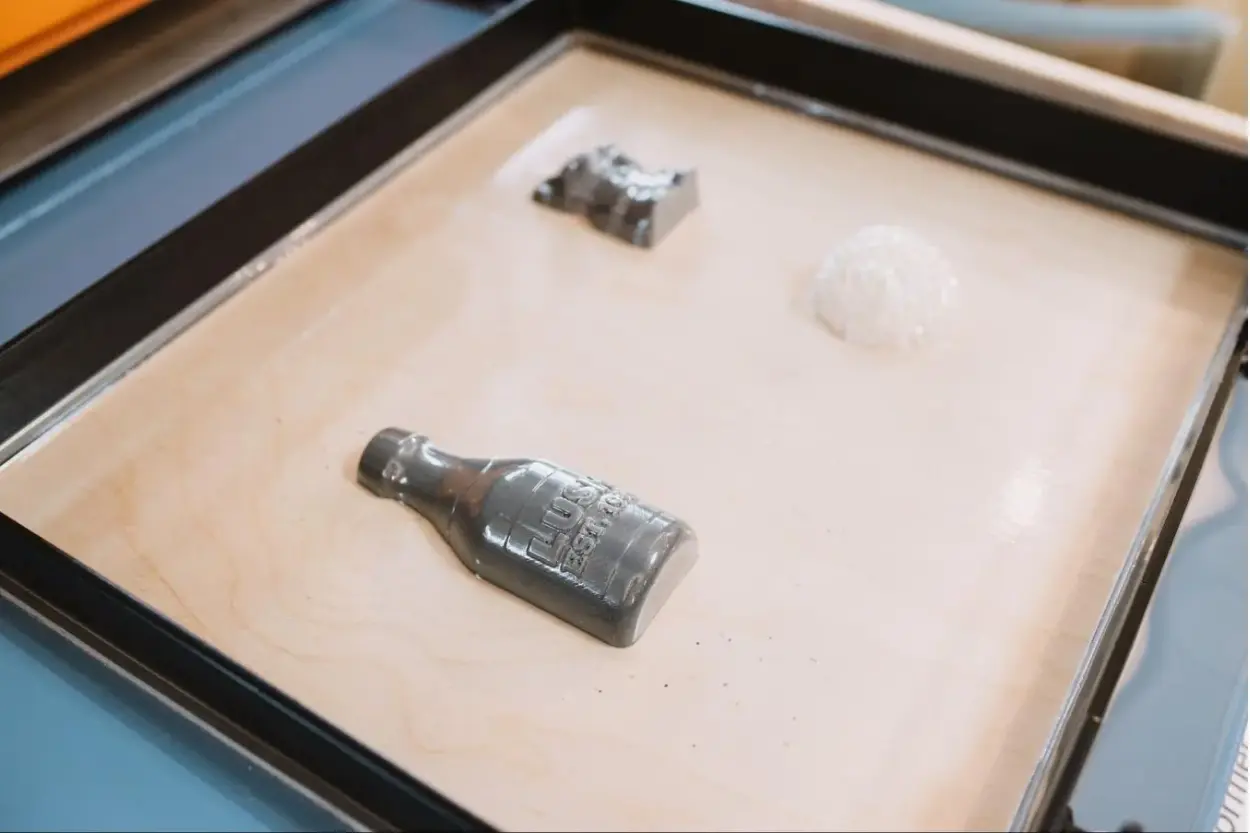

Formlabsは、今後の参考のために、様々な形状の小型パッケージ用の成形型の検証を社内で実施しました。その検証では、Scheu-DentalのMinistar S230Vを使用して、PETG、PE、およびPPシートを熱成形しました。シートの厚みは最低0.5~2mm、成形型の寸法は100 x 100 x 20mm以内です。

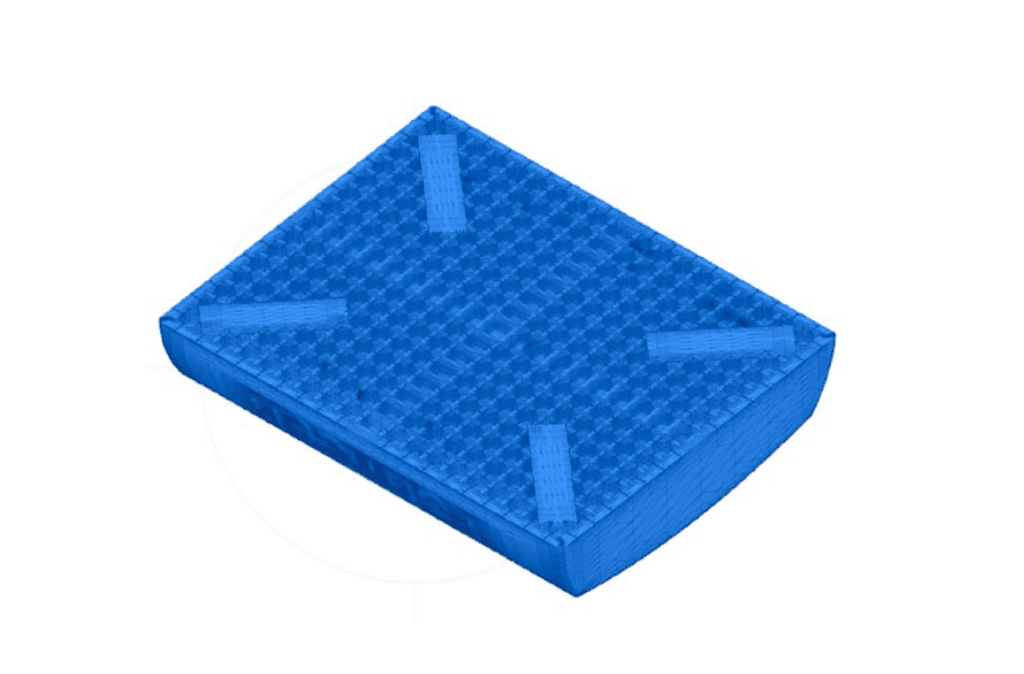

パックのCADモデルを作成し、その後Greyレジン、Rigid 10Kレジンを使ってForm 4プリンタでプリント。

| 材料 | PETG 0.5 mm | PP 1.0 mm | PE 2.0 mm |

|---|---|---|---|

| 圧力(bar) | 1 | 1 | 2 |

| 加熱時間(秒) | 25 | 55 | 60 |

| 冷却時間(秒) | 20 | 80 | 120 |

| サイクル時間(秒) | 80 | 210 | 210 |

| シート温度(°C) | 110 | 130 | 110 |

| 5点目以降成形型の温度(°C) | 60 | 60 | 60 |

| 10点目以降成形型の温度(°C) | 60 | 60 | 60 |

| サイクル数* | 15+ | 15+ | 20+ |

*サイクル数の「+」は、成形型が破損するまでのテストはされておらず、サイクル完了時の成形型はまだ良好な状態で、さらに多くのサイクルに使用できる可能性があることを示しています。

*サイクル数の「+」は、成形型が破損するまでのテストはされておらず、サイクル完了時の成形型はまだ良好な状態で、さらに多くのサイクルに使用できる可能性があることを示しています。

結果

どちらの成形型でもそれぞれの材料で15~20点の成形品を製造し、成形型が破損する前に試験を終えました。この試験で得られた考察は以下の通りです。

- 成形型の温度は、数回の反復後、約60℃で安定しました。

- 非常に薄いシート(0.5mm)でサイクル時間が短い(80秒)場合、約10回の反復後に真空成型の質が低下し成形品の離型がより難しくなりました。

- 厚さ1~2mm程度のシートをより長いサイクル時間で成形する場合、離型はより容易で成形品の品質も高くなります。

これらのテスト結果から、3Dプリント製の成形型は破損することなく数十点の成形品生産に使用可能であると言えます。小型の部品や薄いシートの場合、Greyレジンの強度で十分に成形プロセスに対応が可能です。しかし、形状によっては長時間熱にさらされることにより時間と共にたわみが発生することがあります。

Greyレジンは小型部品の少量生産時の成形型に適しており、Rigid 10Kレジンは大きめな部品をより多く生産する場合に適しています。

電解めっきの可能性

カスタムパーツの生産や短期生産用の熱成形型を低コストかつ短期間で製造するには、デスクトップ型3Dプリンタが強力なソリューションとなります。本レポートからは、SLA光造形による3Dプリント製成形型では、熱可塑性プラスチックを用いて数日間の間に数十点の熱成形が可能であることがわかります。

3Dプリント製熱成形型の可能性は業界の中でも模索され始めたばかりであり、今後さらに、繊維強化複合材料の成形型による高機能用途への応用が期待されています。3Dプリントによるラピッドツーリングは、ヘルスケア業界においても、カスタム実製品の製造をコスト効率良く行う最適な方法となっています。特に歯科矯正用の透明アライナー製作では、3Dプリント製のモデル上から圧力成形を行う方法が一般的です。

今日、3Dプリントは、初期のラピッドプロトタイピングの直接プリントから、生産現場におけるラピッドツーリングを用いたプリプロダクション品の生産や数量限定シリーズの生産など、製品開発の各段階をより効率の良いものにするために活用されています。成形型の製作方法を見直すことで、3Dプリントは試作品製作の域を超えて製品製造に柔軟性を与え、その時々のニーズに応じたカスタムツーリングを可能にします。これにより、変化し続けるビジネスのニーズに素早く対応し、内製による低価格での少量生産を可能にします。

熱成形プロセスにおけるSLA光造形方式の活用についてご不明点がある場合には、Formlabsまでお気軽にお問い合わせください。また、無償サンプルパーツをリクエストいただくと実際の材料で造形したサンプル品を直接ご確認いただけます。