Der Bauraum (oder: Bauvolumen) eines Desktop 3D-Drucker kann auf vielfältige Weise erweitert werden: Neben der Aufteilung in verschiedene Baugruppen, lässt sich ein 3D-Modell auch ohne Montage platzsparend designen und drucken.

Beim Maximieren des Bauraums im 3D-Druck ergeben sich neue Möglichkeiten, um platzsparende Design-Elemente wie Scharniere, Teleskoparme und bewegliche Teile zu integrieren. Unter Befolgung entsprechender Designrichtlinien können auch komplexe Überhänge und Hohlräume an einem Stück und bei maximaler Ausnutzung des Bauvolumens gedruckt werden.

Bei der Auswahl platzsparender Designs sollte als wichtigster Faktor die Belastbarkeit der Verbindungsstellen berücksichtigt werden, die wiederum vom jeweiligen Anwendungszweck der Teile abhängt.

Was sind platzsparende Design-Elemente?

- Ausklappbares Element (außenliegend): Scharniere sind in der Konstruktion ein rein funktionales Element, können im Design aber auch für einen platzsparenden “Überraschungseffekt” sorgen, etwa bei multifunktionalen Möbeln wie einem ausklappbaren Tisch.

- Ausfahrbare (innenliegend): Teleskoparme sind ein klassisches platzsparendes Element wie bei Kopfhörern, Regenschirmen und anderen Produkten, die ihre Größe flexibel ändern müssen, zum Beispiel zum Transport.

Der Schwerpunkt dieses Leitfadens ist der 3D-Druck komplexer Modelle im Stereolithografieverfahren (SLA), die sich mithilfe verschiedener Designelemente ausklappen oder -fahren, bzw. vergrößern und verkleinern lassen. Im Folgenden finden Sie eine Beschreibung zu beachtender Designrichtlinien und Designoptimierungen am Beispiel eines innovativen Kronleuchtersystems. Dieser Artikel richtet sich an fortgeschrittene Nutzer von CAD-Designsoftware und 3D-Druck.

Schauen Sie sich im Video an, wie das Studio Moritz Waldemeyer ein platzsparendes 3D-Modell erstellt, von der Vorbereitung in PreForm über den 3D-Druck auf den Form 2 bis zur Nachbearbeitung mit Form Wash und Cure. (Video: Jérémie Schuler)

Designoptimierung im 3D-Druck für maximales Bauvolumen und minimale Stützstrukturen

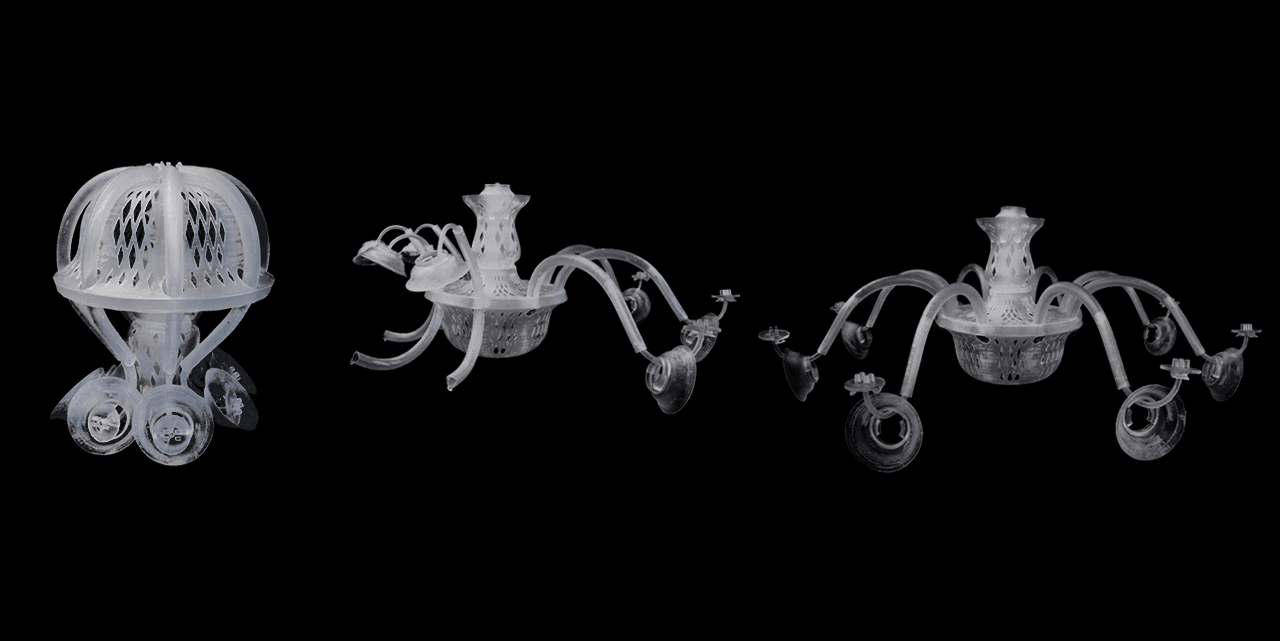

Das Studio Moritz Waldemeyer entwickelte sein innovatives Kronleuchter-Projekt mit dem Ziel, den Bauraum des Form 2 maximal auszunutzen.

Die Stützstrukturen reduzierten die Designer bei diesem experimentellem Design ebenfalls maximal. Das hat zwei Gründe: In erste Linie nehmen die Stützstrukturen so minimalen Platz für den Entfaltungsraum des eigentlichen Designs ein. Darüber hinaus ist so weniger Nachbearbeitung nach dem Lösen der Stützstrukturen nötig.

In ihrer Experimentierphase war für es das Studio Waldemeyer zudem von besonderer Wichtigkeit, eine geeignete Oberflächenstruktur für das platzsparende Kronleuchter-Design zu finden. Die Oberfläche sollte ein ästhetisch ansprechendes Muster aufzeigen und sich selber beim Drucken stützen können.

Nach Experimenten mit Voronoi-Muster und Hexagonen, ergab sich letztendlich eine Rauten-Musterung als ästhetische wie funktionale Lösung für den Aufbau mit möglichst wenigen Stützstrukturen.

Die Formlabs PreForm Software zur Druckvorbereitung reagiert auf die fehlenden Innenstrukturen mit roten Flächen. Hier ist die Erfahrung mit der Software PreForm zur Druckvorbereitung und dem Form 2 3D-Drucker gefragt. Solange keine isolierten Bereiche (sogenannten “islands”) beim Drucken entstehen und für sich aufeinander aufbauende Struktur mit mindestens 1mm Wandstärke gesorgt wurde, sind auch größere rote Flächen druckbar.

Erfahren Sie mehr zur optimalen Ausrichtung und Unterstützung Ihrer Modelle in unserem Support-Artikel “Was Stützen machen”

Für erfolgreiche Druckergebnisse bei diesem experimentellen Design spielt die Materialauswahl ebenfalls eine wichtig Rolle. Das Kronleuchter-Projekt von Studio Moritz Waldemeyer lässt sich erfolgreich in Formlabs Standardmaterialien Black Resin und Clear Resin sowie mit dem technischen Material Rigid Resin drucken, da diese über eine gewisse Steifigkeit verfügen und stark genug für die Anbringung von LED-Kerzen sind.

Designrichtlinien für Stützstrukturen und Basis in PreForm

Im Folgenden werden Designrichtlinien in der Druckvorbereitung exemplarisch anhand der zwei verschiedenen Kronleuchter-Designs erklärt.

3D-gedruckter Scharnier-Kronleuchter:

Der Scharnier-Kronleuchter ist mit acht Armen, drei ausziehbaren Elementen und dem Hauptkörper ausgestattet. Zusammen mit den Stützstrukturen passt das ganze Objekt in den Bauraum des Form 2 (145 x 145 x 175 mm) und entfaltet sich zur vollen Größe von 447 x 447 x 447 mm.

Um Platz für die Stützenbasis einzuplanen ist der Abstand vom äußersten Punkt des Leuchters zum Rand der Bauplattform sowie zur Bauplattformoberfläche 6 mm.

3D-gedruckter Teleskop-Kronleuchter:

Der Teleskop-Kronleuchter ist mit acht Armen, drei ausziehbaren Elementen und dem Hauptkörper ausgestattet. Zusammen mit den Stützstrukturen passt das ganze Objekt in den Bauraum des Form 2 (145 x 145 x 175 mm) und entfaltet sich zur vollen Größe von 529 x 529 x 374 mm.

Um Platz für die Stützen einzuplanen, ist der Abstand vom äußersten Punkt des Leuchters zum Rand der Bauplattform 1mm und zur Bauplattform zu unterstem Stück 4.4 mm.

Damit die maximale Höhe erreicht werden kann, sind die manuellen Einstellungen für Stützstruktur im Menü “Fortgeschritten” hilfreich. Die Basishöhe und Abstand von Basis zu Objekt sind variabel, das heißt im Falle des Kronleuchters ist die Basishöhe bei 0.8 mm und der Abstand bei der niedrigsten einstellbaren Höhe bei 3.5 mm.

Designrichtlinien für 3D-gedruckte Scharniere

Um Scharniere erfolgreich nach dem Druck bewegen zu können, müssen gewisse Toleranzen eingeplant werden. Andernfalls kann der flüssige Kunstharz nicht vollständig ausgereinigt werden. Im Falle des Kronleuchters ist 0.5 mm Zwischenraum ausreichend.

Designrichtlinien für 3D-gedruckte Teleskoparme

Auch bei diesem Design wird das Teleskopelement mit genügend Toleranz für Reinigung und Funktionstüchtigkeit gestaltet. Auf dem Längsschnitt in violett wird detailliert gezeigt, wie sich die Spielräume in den Armen verhalten. Die Toleranzen variieren zwischen 0.7 – 1.4 mm. Die Öffnung mit der Markierung 0.7 mm muss schmaler sein als das ausziehbare Gegenstück von 0.8 mm, ansonsten entstehen zwei separate Teile. Der Innenraum mit 1.4 mm hat mehr Luft. So ist für die Beweglichkeit der Teleskope gesorgt und flüssiges Kunstharz kann leicht gereinigt werden.

Designrichtlinien für bewegliche Elemente aus 3D-gedruckte Einrastelemente

Die Elemente im Hauptkörper, Arme und auch die LED-Kerzenhalter sind ausziehbar bzw. rasten in einer bestimmte Position ein. Anhand der folgenden technischen Zeichnung lassen sich Funktionalität der Elemente und Maßangaben der Toleranzen anschaulich erklären.

Diese Zeichnung zeigt den Leuchter im Längsschnitt. Hier sind die Elemente in der Ursprungsposition, das heißt fertig für den Druck.

Die grünen Linien zeigen den Hauptkörper plus innenliegenden Teleskopelemente. Die Toleranzen variieren zwischen 0.5 – 0.9 mm.

Die violetten Linien zeigen den Arm und LED-Kerzenhalterung. Hier variieren die Toleranzen zwischen 0.7 – 1.4 mm.

Diese Zeichnung zeigt die LED-Kerzenhalter und deren Einrast-Mechanismus. Die Schale, zu sehen in blau, und Halterung, zu sehen in rot, werden separat gedruckt um Platz zu sparen. Danach werden sie durch eine Drehung ineinandern geschraubt. Hier sind die Toleranzen niedrig und unter 0.5 mm, da sie sich nicht auf den Druckprozess beziehen.

Diese technische Zeichnung zeigt, wie die Arme des Leuchters eingehakt werden und die dazu entsprechenden Toleranzen. Beim gedruckten Längsschnitt lässt sich sehen, wie der Mechanismus in die Realität umgesetzt wird.

Ein 3D-gedruckter Kronleuchter mit LED-Lichtern und einem 28 x größerem Volumen als der Bauraum des Form 2

Das Studio Moritz Waldemeyer hatten zuvor keine Erfahrung mit dem Desktop Stereolithografie (SLA) 3D-Drucker Form 2 und benötigten etwa drei Monate für Konzeption, Iterationen und Fertigstellung von zwei verschiedenen platzsparenden Designs: Das erste Design mit Scharnieren ist 24 Mal größer als das Bauvolumen des Form 2, das zweite Design mit Teleskopen sogar 28 Mal größer und zeigt, wie sich die Grenzen eines Desktop Bauraum mit den nötigen CAD-Vorkenntnisse erweitern lassen.

Wir bedanken uns bei unserem Partner Studio Moritz Waldemeyer (@moritzwaldewayer) für das einzigartige Kronleuchter-Design zum Ausklappen, bzw. Ausfahren. Senden Sie uns ein Tweet oder ein Bild über Instagram (@formlabs), um uns Ihre Arbeit zu zeigen.