Leitfaden zur Nachbearbeitung und Fertigstellung von Kunstharz-3D-Drucken aus SLA-Druckern

Stereolithografie-3D-Druck (SLA) ist äußerst beliebt, da er hochgenaue, isotrope und wasserdichte Prototypen ermöglicht – und das in verschiedenen fortschrittlichen Materialien mit feinen Details und glatter Oberflächenbeschaffenheit.

Jedoch kommen die Teile nicht vollkommen fertig aus dem Drucker, oft müssen sie noch nachbearbeitet werden. Jedes Druckteil erfordert eine kurze Reinigung und viele Materialien müssen zudem kurzzeitig nachgehärtet werden. Diese beiden Schritte lassen sich mit Nachbearbeitungsgeräten wie dem Form Wash und Form Cure sowie dem großformatigen Form Wash L und Form Cure L von Formlabs effizienter gestalten.

Darüber hinaus können Druckteile durch zusätzliche Schritte wie Schleifen, Beschichten, Galvanisieren oder Sandstrahlen weiter aufgewertet werden. Mit solchen Nachbearbeitungsmethoden lassen sich verschiedenste Ergebnisse erzielen. So können Teile etwa durch die Steigerung der UV-Beständigkeit besser auf Anwendungen im Freien vorbereitet werden, während Metallüberzüge oder Keramikbeschichtungen wie Cerakote für bessere mechanische Festigkeit sorgen.

In diesem Leitfaden behandeln wir alles, was Sie über die verschiedenen Nachbearbeitungstechniken für 3D-Drucke wissen müssen, und erklären, wie Sie das richtige Verfahren für Ihre Anwendung auswählen.

Kostenlose Beratung buchen

Kontaktieren Sie unser Expertenteam für 3D-Druck für eine persönliche Beratung zur passenden Lösung für Ihr Geschäft, eine Analyse Ihrer Kapitalrendite, Testdrucke und vieles mehr.

Grundlagen der Nachbearbeitung von SLA-Teilen

Waschen

Das Fundament jedes Workflows zur SLA-Nachbearbeitung ist das Entfernen von überschüssigem Kunstharz von der Druckteiloberfläche in einem Alkohol- oder Etherbad. Dieser Waschvorgang kann manuell erledigt werden, indem die Teile in Lösungsmittel eingetaucht werden, oder aber durch den Einsatz eines automatisierten Geräts, das die Flüssigkeit für einen voreingestellten Zeitraum um die Druckteile herum spült. Der einfachste und effektivste Waschprozess ist unten dargestellt. Durch diesen Arbeitsschritt werden die Teile für weitere Vorgänge wie das Lackieren, Färben, Glätten oder Polieren vorbereitet.

Tipps für das Waschen von Kunstharz-3D-Drucken:

- Formlabs empfiehlt das Waschen der Druckteile in Isopropylalkohol (IPA), Formlabs Resin Washing Solution, oder Tripropylenglykolmonomethylether (TPM). IPA ist die bekannteste und am weitesten verbreitete Waschlösung für Kunstharzdrucke, wobei Formlabs Resin Washing Solution eine nicht entzündliche Alternative darstellt, die sicher genug für jedweden Arbeitsplatz ist und zweimal so viel Kunstharz auflösen kann, bevor sie gesättigt ist, was die Waschkosten reduziert.

- Der Form Wash und Form Wash L hält das Lösungsmittel automatisch in Bewegung, um selbst Teile mit Kanälen, Vertiefungen oder Oberflächentexturen effizient zu reinigen. Wenn Sie manuell vorgehen, sollten Sie das Lösungsmittel selbst in Bewegung bringen, um denselben Effekt zu erzielen. Bei Designs mit engen Kanälen, z. B. in der Mikrofluidik, muss eventuell eine Spritze zur Reinigung interner Kunstharzreste genutzt werden, damit das Harz nicht aushärtet und so die Kanäle verstopft.

- Einige Teile müssen zweimal in IPA oder TPM gewaschen werden, bevor sie sauber sind. Viele Druckanlagen mit hohen Produktionsvolumen verfügen über eine „saubere“ und eine „schmutzige“ Wascheinheit, um den Reinigungsschritt noch effizienter zu gestalten. Alle Teile werden zuerst in der „schmutzigen“ Wascheinheit abgespült (wofür sich auch eine manuelle Reinigungslösung eignet) und anschließend zur gründlichen Reinigung in frischeren IPA überführt (dieser „saubere“ Waschvorgang erfolgt oft im Form Wash oder Form Wash L).

- Zur Verwendung mit Desktop-3D-Druckern empfiehlt Formlabs den Form Wash als automatische Lösung zum Waschen und Spülen von Teilen, während die Waschstation Form Wash L als Ergänzung zu großformatigen SLA-Druckern dient.

- Bestimmte Materialien können zusammen gewaschen werden, andere sollten jedoch separat gewaschen werden, um zu vermeiden, dass im Isopropylalkohol gelöste Teilchen die Farbe, Oberflächengüte oder Leistung anderer Teile beeinträchtigen. Die untenstehende Tabelle gibt an, welche Kunstharze zusammengruppiert werden sollten, um optimale Ergebnisse zu erzielen und Richtlinien zur Biokompatibilität einzuhalten.

| Hell | Dunkel | Biokompatibel | Sonstige (separat zu waschen) |

|---|---|---|---|

| Clear Resin, White Resin, Rigid 4000 Resin, Rigid 10K Resin, Durable Resin, Elastic 50A Resin, Flexible 80A Resin, High Temp Resin | Black Resin, Grey Resin, Grey Pro Resin, Fast Model Resin, Draft Resin, Precision Model Resin, Model Resin, Tough 2000 Resin, Tough 1500 Resin, Flame Retardant Resin | Biomed White Resin, Biomed Black Resin, Biomed Clear Resin, Biomed Amber Resin, Biomed Durable Resin, BioMed Elastic 50A Resin, BioMed Flex 80A Resin, Surgical Guide Resin, Dental LT Clear Resin, Dental LT Comfort Resin, Custom Tray Resin, IBT Flex Resin, Temporary CB Resin, Permanent Crown Resin, Premium Teeth Resin, Denture Teeth Resin, Denture Base Resin | ESD Resin, Color Kit, Color Resin, True Cast Resin, Castable Wax Resin, Castable Wax 40 Resin, Silicone 40A Resin*, Alumina 4N Resin** |

* Silicone 40A Resin muss in einer Mischung aus 80 % IPA und 20 % Essigsäure-n-butylester gewaschen werden. Wenn Sie den Form Wash verwenden, geben Sie eine 2-Liter-Flasche Essigsäure-n-butylester in den Waschbehälter und füllen Sie ihn dann bis zur maximalen Fülllinie mit IPA.

** Alumina 4N Resin erfordert eine separatee Wascheinheit. Die Teile aus Alumina 4N Resin dürfen nicht mit Wasser oder IPA in Berührung kommen, da dies zu Rissen führt. Waschen Sie Alumina 4N Resin nur in der Ceramic Wash Solution.

Nachhärten

Nach dem Druck eines SLA-Teils sind die Polymerisierungsreaktionen möglicherweise noch nicht vollständig abgeschlossen. Das bedeutet, dass die Teile noch nicht ihre vollständigen Materialeigenschaften ausgebildet haben. Das kann zu Leistungseinschränkungen führen, insbesondere bei festen Teilen unter starker Belastung. Indem die Druckteile Licht und Hitze ausgesetzt werden, was allgemein als Nachhärtung bezeichnet wird, können sie ihre vollen Materialeigenschaften ausbilden.

Tipps für das Nachhärten von Kunstharz-3D-Drucken:

- Das Nachhärten ist für Standard-Kunstharze optional. Andere Kunstharztypen, zum Beispiel Rigid 10K Resin erfordern eine Nachhärtung, um ihre optimalen mechanischen Eigenschaften zu erreichen.

- Bei biokompatiblen Materialien ist die Nachhärtung notwendig, um die von den Aufsichtsbehörden vorgeschriebenen Sicherheitsstandards zu erfüllen.

- Jedes Material hat individuelle Anforderungen an die Länge des Aushärtungsprozesses. Alle aktuellen Empfehlungen der Nachhärteeinstellungen für den Form Cure (2. Generation) und den Form Cure (1. Generation) oder Form Cure L finden Sie auf unserer Website.

Der Form Cure und der Form Cure L, die Nachhärtungslösungen von Formlabs für SLA-3D-Drucker für Desktop und Großformat, wurden dafür entwickelt, Druckteile aus den Kunstharzen von Formlabs schnell und konsistent nachzuhärten. Mit dem Form Cure und dem Form Cure L härten Sie SLA-Druckteile mit der richtigen Wellenlänge, bei verschiedenen Temperaturen und zeitgenau nach.

Schleifen und Polieren

Schleifen ist bei 3D-Druckteilen oft die beste Methode, um Kanten zu glätten, Unschönheiten zu entfernen und die Stützspuren zu beseitigen. Bei einfachen Formen ist das Schleifen von Hand die effektivste Methode. Bei komplexen Gebilden mit tiefen Spalten und internen Stützstrukturen ist dies oft sehr schwer, wenn nicht fast unmöglich. In solchen Fällen kann das Sandstrahlen oder Polieren eine effektivere Lösung bieten.

Bei SLA-Teilen beginnt man am besten mit grober Körnung und arbeitet sich dann langsam zu feinerer Körnung vor. Beispielsweise wird ein geschliffenes SLA-3D-Druckteil mit einer 3000er-Körnung glatt und glänzend. Dann kann man langsam die Körnung erhöhen und das Teil weiter polieren, bis es die gewünschte Textur erhält. Bei einer Körnung um die 12 000 fangen die Teile an, zu spiegeln. Falls Sie Schwierigkeiten haben, können Sie Ihr Teil auch unter Wasser schleifen oder mit nassem Schleifpapier bearbeiten. Das kann dabei helfen, bei härteren Teilen eine glatte Oberfläche zu erreichen.

SLA-Teile weisen schon auf der Konstruktionsplattform merklich weniger Schichtlinien auf als Druckteile anderer 3D-Druckverfahren wie z. B. Schmelzschichtung (FDM). Bei Kunstharz-3D-Druckern bemerkt man die Schichtlinien oft überhaupt nicht. Im Vergleich dazu brauchen FDM-Drucke meist viel mehr Schleifarbeit zum Glätten der Teile. Falls Sie jedoch eine Oberflächenbeschaffenheit glatt wie Glas benötigen, müssen auch SLA-Teile geschliffen werden, um die Schichtspuren zu beseitigen, besonders bei kugelförmigen Teilen. Die schrittweise Erhöhung der Körnung ermöglicht es bei jedem SLA-Teil, die Schichtlinien bis auf ein absolutes Minimum zu reduzieren.

Der häufigste Grund für das Schleifen von 3D-gedruckten Teilen ist das Entfernen der Stützspuren. Wenn Sie sich erst einmal besser mit dem 3D-Druck auskennen, kann es sich lohnen, während der Druckvorbereitung etwas mehr Zeit in die Ausrichtung der 3D-Drucke zu investieren, sodass Stützstrukturen auf den wichtigen Flächen des Teils vermieden oder verringert werden. Zum Beispiel können Sie beim Druck einer Büste oder eines Modells das Teil oft so anwinkeln, dass das Gesicht des Modells keine Stützstrukturen benötigt. Das erleichtert den Schleifprozess ungemein.

Sobald Sie mit dem Schliff zufrieden sind, lassen sich mit einem einfachen Mikrofasertuch kleine Unsauberkeiten sowie Schleifstaub von der Oberfläche des Teils entfernen.

Falls Sie ein einzelnes Teil besonders stark abschleifen, hilft nach einer Wäsche unseren Ergebnissen zufolge das Einreiben des Teils mit Mineralöl, um eine extraglatte Oberflächenbeschaffenheit zu erzielen. Wie bei den meisten Techniken hängt auch der Effekt der Behandlung mit Mineralöl von der Geometrie des Teils ab. Eventuell müssen Sie mehrere Teile schleifen, bevor Sie die perfekte Fertigstellungstechnik finden.

Allen, denen es auf hochwertige, präzise SLA-Druckteile ankommt, bieten Formlabs' Finishing Tools genau die richtigen ausgewählten Produkte als Komplettpaket, um die Nachbearbeitung von SLA-Teilen zu optimieren und den Drucken eine erstklassige Oberflächengüte, makellos glatte Ebenen und Kanten sowie eine überzeugende Gesamtoptik zu verleihen – und das alles bei verkürzter Arbeitszeit und verringerten Stückkosten.

Leitfaden zum 3D-Druck mit Stereolithografie (SLA)

Sie suchen einen 3D-Drucker, der Ihre 3D-Modelle in hochauflösender Qualität Wirklichkeit werden lässt? Lernen Sie in diesem Whitepaper das Verfahren der Stereolithografie (SLA) näher kennen – von seiner Funktionsweise bis hin zu den Gründen für seinen Status als populärste 3D-Drucktechnologie bei der Umsetzung hochgradig detailtreuer Modelle.

Übersicht über fortgeschrittene Nachbearbeitungslösungen für SLA

Durch Glätten, Beschichten und Färben verleihen Sie Ihren SLA-3D-gedruckten Teilen sowohl mechanische Vorzüge als auch eine verbesserte Optik. Jedes dieser Verfahren hat seine Vor- und Nachteile und kann verschiedene Materialeigenschaften unterschiedlich beeinflussen. Bei der Entscheidung, ob Sie diese Arbeitsabläufe einführen wollen und ob Geräte und Fachwissen betriebsintern benötigt werden oder ausgelagert werden, sollten Sie die damit verbundenen Kosten und die erforderliche Fachkenntnis in Betracht ziehen.

Die untenstehende Übersicht illustriert die Eintrittsbarrieren und die potenziellen Ergebnisse der verschiedenen fortgeschrittenen Techniken zur Nachbearbeitung von SLA-3D-Drucken.

| Methode | Eintrittsbarriere (Kosten & Fachkenntnis) | Mechanische Eigenschaften | UV-Beständigkeit | Chemikalienbeständigkeit | Oberflächenhärte | Farbe | Leitfähigkeit |

|---|---|---|---|---|---|---|---|

| Sandstrahlen | Gering | ✔ | |||||

| Druck mit farbigem Kunstharz | Gering | ✔ | |||||

| Einfärbung nach dem Druck | Gering | ✔ | |||||

| Lackieren | Gering | ✔ | ✔ | ||||

| Keramikbeschichtung | Hoch | ✔ | ✔ | ✔ | ✔ | ✔ | |

| Galvanisierung | Hoch | ✔ | ✔ | ✔ | ✔ | ✔ |

Diese Schritte können auch nacheinander durchgeführt werden, um mehrere verschiedene Eigenschaften zu erzielen. In diesem Beitrag werden wir die einzelnen Optionen jedoch separat behandeln. Falls Sie daran interessiert sind, Nachbearbeitungstechniken zu kombinieren, um ein bestimmtes Ergebnis zu erreichen, kontaktieren Sie unser Expertenteam für eine Beratung zu Ihrem Anwendungsfall.

Fortgeschrittene Nachbearbeitungstechniken für den 3D-Druck

In diesem Webinar erfahren Sie alles Wissenswerte zu mehr als 11 fortgeschrittenen Nachbearbeitungstechniken für den 3D-Druck, unter anderem Cerakote-Beschichtung, Galvanisierung und chemische Dampfglättung.

Sandstrahlen

Bei bestimmten Kunstharzen kann das Sandstrahlen, bzw. Bestrahlen mit abrasivem Strahlmittel, dazu beitragen, die Oberfläche zu glätten und sogar die mechanischen Eigenschaften zu verbessern. Bei Tests an Teilen aus Rigid 10K Resin jeweils vor und nach dem Bestrahlen steigerte sich die Bruchdehnung des Materials um 70 %, die maximale Zugfestigkeit um 35 % und die Schlagfestigkeit um 180 %.

Manuelle Sandstrahlanlagen sind bereits seit Jahren verfügbar und eignen sich für Anwendungen mit kleinen Stückzahlen oder Fälle, bei denen nur ein- oder zweimal pro Woche größere Teile bestrahlt werden müssen. Manuelle Strahlgeräte sind erschwinglich und erfordern keine komplexe Infrastruktur.

Für größere Produktionsvolumen bietet der Fuse Blast von Formlabs die erste erschwingliche, automatisierte Lösung zum Sandstrahlen auf dem Markt. Konzipiert wurde dieser zur Komplettierung des Ecosystems der Fuse-Serie für selektives Lasersintern (SLS-3D-Druck), er kann jedoch auch als Strahlgerät für SLA-Druckteile eingesetzt werden.

Das Sandstrahlen verbesserte die Resistenz der Behälter gegenüber Wasserdruck, wie in Tests des Undersea Robotics and Imaging Lab (URIL) der University of Rhode Island ermittelt wurde.

3D-Druck wasserdichter Behälter und Ergebnisse von Druckprüfungen

In diesem Whitepaper stellen wir die Testergebnisse vor und geben klare Richtlinien zum kostengünstigen 3D-Druck individueller wasserdichter Behälter.

Optionen zum Färben von Kunstharz-3D-Drucken

Drucken mit Color Resin

Color Resin ist ein in benutzerdefinierten Farben verfügbares Allzweck-Kunstharz, das kundenspezifisch hergestellt und qualitätsgeprüft wird.

Color Resin ermöglicht den direkten 3D-Druck von Teilen in beliebigen Farben, von nuancierten Neutraltönen bis hin zu satten, kräftigen Farben, und das mit der Schnelligkeit und Druckbarkeit jedes anderen Standard-Kunstharzes von Formlabs. Mit Color Resin erzielen Sie Farben, die Ihre Marke, Produktlinie oder kreative Vision genau und zuverlässig repräsentieren. Die Wunschfarbe kann mit einem Hex-Code oder einem RGB-Profil angegeben werden oder über die Online-Farbauswahl bestimmt werden.

Nachdem die Teile mit Color Resin gedruckt wurden, werden sie im Form Wash gewaschen und im Form Cure eine Minute lang nachgehärtet. Damit ist die Nachbearbeitung genauso einfach wie bei jedem anderen Standard-Kunstharz. Anders als bei der Zugabe von Farbstoffen zu einem Kunstharz gewährleistet Color Resin eine durchgehende Fertigung von Teilen mit einheitlicher Farbe und ermöglicht die Farbabstimmung. Darüber hinaus verringert das direkte Drucken mit Color Resin die Arbeitskosten und die Durchlaufzeiten im Vergleich zum Lackieren von Teilen, für eine effiziente Fertigung von farbigen Teilen.

Color Resin V5 ist derzeit nur in den USA erhältlich, wird aber in naher Zukunft auch in anderen Regionen angeboten.

Druck mit farbigem Kunstharz

Anatomiemodelle aus Clear Resin gemischt mit Alkoholtinte.

Bei diesem Prozess wird ein Liter Clear Resin mit Tinte versetzt (meist Alkoholtinte), um den gewünschten Farbton zu erzielen. Das modifizierte Clear Resin lässt sich dann ganz normal in einem Formlabs-3D-Drucker verwenden und die Teile entstehen direkt in Ihrer neuen, individuellen Farbe. Alkoholische Tinten lösen sich in Clear Resin vollständig auf. Somit sind sie der ideale Farbstoff, um dem gesamten Druck einen gleichmäßigen Farbton zu verleihen. Wenn Sie Ihre Teile mit farbigem Kunstharz drucken, sollten Sie sie in einer separaten Waschlösung waschen, da sie Farbe auch an das Lösungsmittel abgeben. Beschriften Sie Ihre Waschlösung entsprechend, damit Sie nicht aus Versehen ein Teil aus White Resin in einer Lösung mit dunkler Tinte waschen.

Drucken mit dem Color Kit

Das Color Kit ist ein vollständiger Farbmischsatz direkt von Formlabs. Das Color Kit ermöglicht den 3D-Druck in verschiedenen Farben, ohne dass manuelle Fertigstellungs- oder Lackiertätigkeiten erforderlich sind.

Entdecken Sie das Color Kit in Aktion und erfahren Sie, wie Synthesizer-Hersteller birdkids mithilfe von 3D-Druck und einer großen Materialpalette ein neues Produkt entwickelte. Dabei kam nicht zuletzt das Color Kit zum Einsatz, um Prototypen der Farbpalette des neuen Produkts zu fertigen.

Das Team von birdkids nutzte das Color Kit, um Prototypen verschiedener Farben zu erstellen, wie etwa die Variante „Peach“.

Einfärbung nach dem Druck

Falls Sie keine ganze Ladung gefärbten Materials mischen möchten und dennoch farbige Teile benötigen, können Sie die Tinte auch nach dem Druckvorgang auftragen. Sie können hervorzuhebende Bereiche ganz einfach in verschiedene Färbemittel eintauchen und so mehrfarbige Teile erstellen.

Bestimmte Kunstharze lassen sich besser färben als andere, z. B. Clear Resin und Elastic Resin. Wir empfehlen, die 3D-gedruckten Teile einschließlich Stützstrukturen in eine Mischung aus Alkohol und Farbstoff einzutauchen. Um mehr über das Färben von SLA-Teilen zu erfahren, laden Sie unser Whitepaper herunter.

Bemalung mit Acrylfarben

Mit einem Geschick für Kunst lassen sich 3D-gedruckte Teile mit Acrylfarben wirklich zum Leben erwecken.

Bei komplexen Modellen mit filigranen Details muss man bei der Farbgebung manchmal zu Malfarben greifen. Dieser Prozess ist unter Umständen zeitintensiv und die Ergebnisse hängen stark von den malerischen Fertigkeiten ab, dafür bietet er aber eine Art der künstlerischen Entfaltung. Da die Teile erst nach dem Waschen und Aushärten lackiert werden, ist bei diesem Verfahren außerdem kein separates IPA-Bad erforderlich.

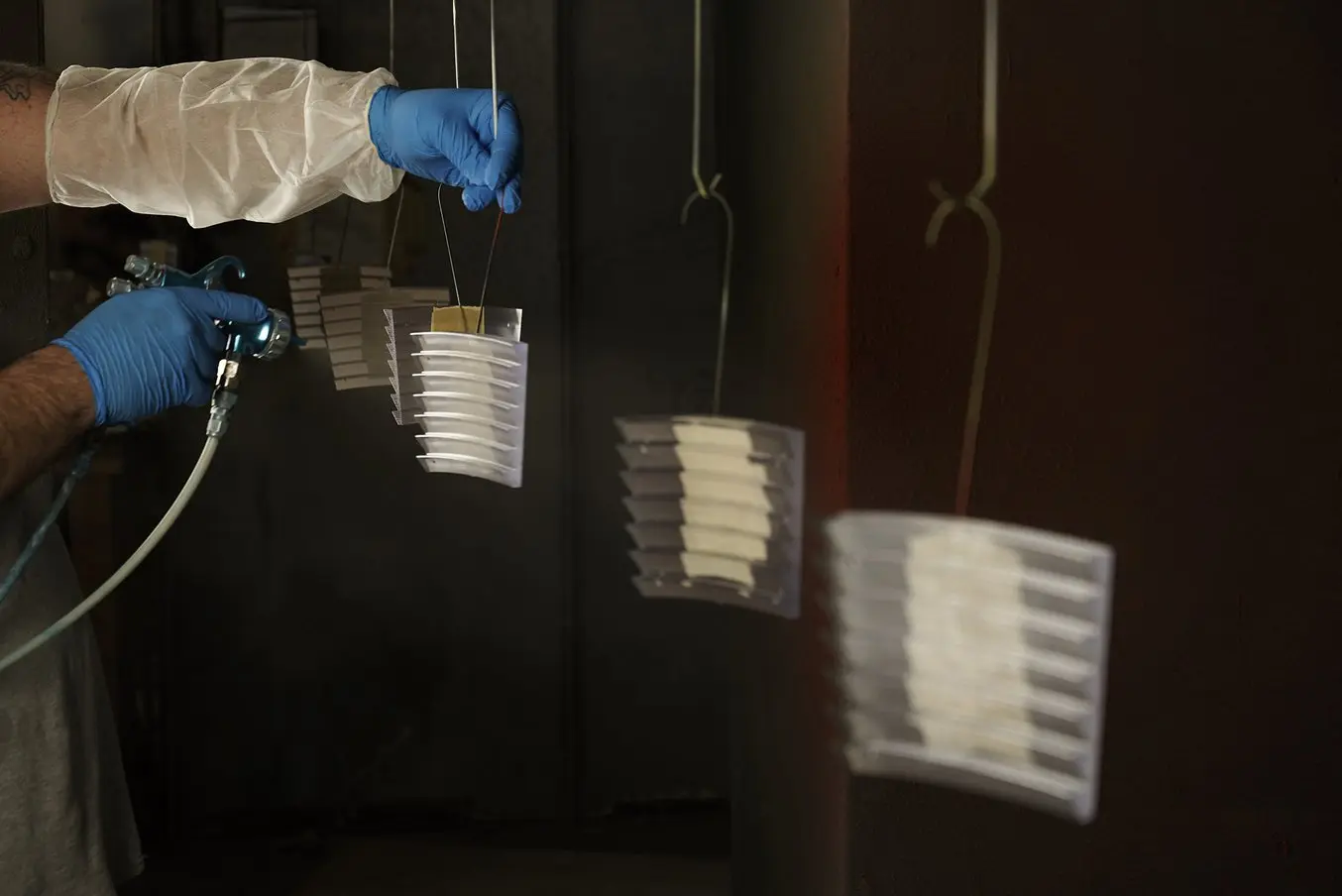

Sprühlackierung

Sprühpistolen schaffen glatte Oberflächen und tiefe Farbverläufe und sind besonders effizient bei großen oder flachen Drucken. Geschickte Anwender*innen können SLA-3D-Druckteile im Handumdrehen spritzlackieren. Die beste Technik für solche Spritzlackierungen ist das Auftragen mehrerer dünner Schichten, idealerweise in einer einzigen Sitzung. Eine Sprühgrundierung ist die beste Wahl zum Lackieren von 3D-Drucken, da sie eine Fläche schnell mit einer gleichmäßigen Schicht überzieht. Wir empfehlen, für eine schrittweise Anleitung zu den bewährten Praktiken beim Lackieren 3D-gedruckter Teile unseren tiefgehenden Leitfaden zurate zu ziehen.

Optionen zum Beschichten von Kunstharz-3D-Drucken

Flüssige Polymere

Für eine Installation auf dem Times Square namens Window to the Heart arbeiteten die Teams von Formlabs und Aranda/Lasch mit einer Autowerkstatt zusammen, um jede Kachel mit Lesonal Universal Clear zu überziehen.

Es ist eine Reihe von Beschichtungen mit flüssigen Polymeren erhältlich, die eine unterschiedlich gute Glättung und Chemikalienbeständigkeit erzielen. Diese sind in transparenter, getönter oder deckender Form verfügbar und können durch Eintauchen, Streichen oder Sprühen aufgetragen werden. Sie basieren auf unterschiedlichen chemischen Verbindungen wie etwa Epoxidharz, Lack und Polyurethan. Allgemein ist eine transparente Sprühbeschichtung die beste Möglichkeit, um Teile zum Glänzen zu bringen.

Sprühbeschichtungen sollten aber erst aufgetragen werden, wenn das Teil vollständig geschliffen wurde. Bei der Beschichtung von 3D-Druckteilen sollten Sie bei Clear Resin die Nachhärtung auslassen, da die Teile dadurch manchmal einen Gelbstich erhalten. Falls die Beschichtung Ihres Teils der reinen Ästhetik dient, dann ist die Nachhärtung des Teils zur Ausbildung der mechanischen Eigenschaften oft gar nicht nötig. Anstelle der Aushärtung sollte das Teil nach der Wäsche in IPA und Wasser an der Luft trocknen. Sobald es vollständig trocken ist, tragen Sie in einer staubfreien Umgebung zwei oder drei Sprühschichten auf.

Keramikbeschichtung

Diese Probeteile, auf dem Form 3+ mit Grey Pro Resin 3D-gedruckt, wurde mit Cerakote beschichtet – ein Verfahren, das sowohl die Oberflächenqualität verbessert als auch die Festigkeit, Haltbarkeit und UV-, Chemikalien- und Hitzebeständigkeit steigert.

Keramikbeschichtungen liefern für eine breite Palette von Materialien Vorteile sowohl in puncto Leistung als auch Ästhetik. Aufgrund ihrer inhärenten Chemikalien- und Temperaturbeständigkeit sind keramikbeschichtete Teile für eine große Bandbreite von Branchen perfekt geeignet, wie etwa für die Luft- und Raumfahrt, deren extreme Bedingungen leicht zur Beschädigung von Teilen führen, oder auch für Konsumgüter, bei denen die Oberflächenqualität hohe Priorität hat.

Cerakote ist eine dünne, hochleistungsfähige Keramikbeschichtung von NIC Industries, die zahlreiche mechanische und ästhetische Vorteile bietet. Um alles Wissenswerte über das Cerakote-Beschichten Ihrer SLA-Teile zu erfahren, laden Sie unser Whitepaper herunter oder sehen Sie sich das Webinar mit dem Cerakote-Hersteller NIC Industries an.

Keramikbeschichtung von SLA-3D-Druckteilen mit Cerakote

Erfahren Sie, wie Sie SLA-3D-Druckteile mit dem einfachen und skalierbaren Arbeitsprozess von Cerakote mit Keramik beschichten, um ihre Ästhetik und Funktionalität für die Endverwendung zu steigern.

Vollständiger Leitfaden zur Keramikbeschichtung von SLA- und SLS-3D-Drucken mit Cerakote

In diesem Beitrag behandeln wir, wie man 3D-Druckteile der Technologien Stereolithografie (SLA) und selektives Lasersintern (SLS) mit dem Prozess von Cerakote beschichtet.

Galvanisierung

Galvanisierung ist ein elektrochemischer Prozess, in dem Metallionen in einer dünnen Schicht auf der Oberfläche eines Teils abgelagert werden. Galvanisierte Oberflächen stärken die darunterliegenden Teile erheblich und verbessern die Verschleißfestigkeit, UV-Beständigkeit und den Korrosionswiderstand. Dies ist perfekt für Endverbrauchsteile und eine günstigere Alternative zum Metall-3D-Druck.

Die galvanisierten Radkappen sehen nicht nur aus wie Metall und fühlen sich so an; die galvanisierten Oberflächen stärken die darunterliegenden Teile erheblich und verbessern die Verschleißfestigkeit, UV-Beständigkeit und den Korrosionswiderstand.

Volkswagen hat für ein Konzeptfahrzeug Radkappen auf einem Desktop-SLA-3D-Drucker von Formlabs mit Clear Resin 3D-gedruckt und anschließend mit einer 0,1 mm dicken Nickelschicht überzogen. Die fertigen Teile haben die Optik von Metall und fühlen sich auch so an. Sie konnten jedoch so schnell produziert werden, wie sich die Designs änderten – fast gänzlich ohne geometrische Einschränkungen.

Elliptika ist ein Designer modernster, maßgefertigter Filter und Antennen, die zu Forschungs- und Entwicklungszwecken in der Automobilbranche, Verteidigung, Medizin und Bildung eingesetzt werden. Das Unternehmen verwendet 3D-Druck und Galvanisierung, um seine Kosten und Durchlaufzeiten bei der Herstellung hochleistungsfähiger Antennen um mehr als 90 % zu reduzieren. Um mehr über das Galvanisieren zu erfahren, laden Sie unser vollständiges Whitepaper herunter.

Metallische Festigkeit: Strategien und Anwendungsfälle zur Galvanisierung von SLA-Teilen

Im Folgenden erfahren Sie, wie Ingenieurteams 3D-Druckteile aus Kunstharz mit Metall überziehen und warum solche Hybridteile eine überraschend große Anzahl an Anwendungsbereichen eröffnen, z. B. durch mehr Festigkeit und Haltbarkeit in der Endverwendung.

Mehr über den SLA-3D-Druck

Die Leistung, Genauigkeit und Materialvielfalt des SLA-3D-Drucks ebnet den Weg für Produktdesigner und -entwickler sowie Fertigungsunternehmen, um in nahezu jedweder Anwendung Nutzen aus dieser Technologie zu ziehen. Je mehr sich die Anwendungsbereiche ausweiten, umso mehr verändern sich auch die Ansprüche an Ästhetik und Mechanik. Mit Methoden zur Nachbearbeitung werten Sie Ihre SLA-Teile auf und verwandeln Standard-Polymerteile in hochleistungsfähige Komponenten, die auf fortgeschrittene Anwendungen zugeschnitten sind, und das zu niedrigen Kosten und in einem simplen Arbeitsprozess.

Laden Sie unser Whitepaper herunter, um mehr über den SLA-3D-Druck zu erfahren. Möchten Sie einen hochqualitativen SLA-Druck einmal selbst in den Händen halten? Dann fordern Sie einen kostenlosen Probedruck an.

Sie sind nicht sicher, welche 3D-Druck-Lösung die beste für Ihr Unternehmen ist? Buchen Sie eine persönliche Beratung, um Optionen zu vergleichen, die Kapitalrendite zu bewerten, Testdrucke zu begutachten und vieles mehr.