老眼鏡から安全ゴーグル、有名人お墨付きのサングラスまで、アイウェアはスタイルと機能性の両方で無限のパーソナライズが楽しめる、他とは少し違った製品です。アイウェアメーカーは、材料選びからミクロン単位でのレンズの厚み調整まで、大小関わらず様々な調整を行なっています。

3Dプリントの解像度(細部の表現)や精度、材料の多様性、そして表面処理技術が進化するにつれ、アイウェアの設計や製造をさらにコスト効率良く行えるようになっています。

このガイドでは、アイウェアの3Dプリントにおける設計・材料選択時の考慮点、現在3Dプリントを活用しているアイウェアメーカーのケーススタディ、そしてビジネスケースの確立を後押しするROI計算方法などをご紹介します。

無料相談セッションのご予約

3Dプリントのエキスパートに一対一でご相談いただける相談セッションをご用意しています。ROI分析やテストプリントなどを通して、お客様のビジネスに最適なソリューションを一緒に考えましょう。

3Dプリント製アイウェアの登場

実製品用途としての3Dプリント製アイウェアの応用率は過去5年間で大幅に増加し、大小を問わず様々な企業が3Dプリントによって得られる設計の自由度、小ロット生産能力、持続可能性といったメリットを享受しています。

作業現場における保護具、機能的性能、ファッションなど、3Dプリントは様々な用途でアイウェア業界に浸透し、デザイナーやメーカーの生産に対する考え方を変えてきました。

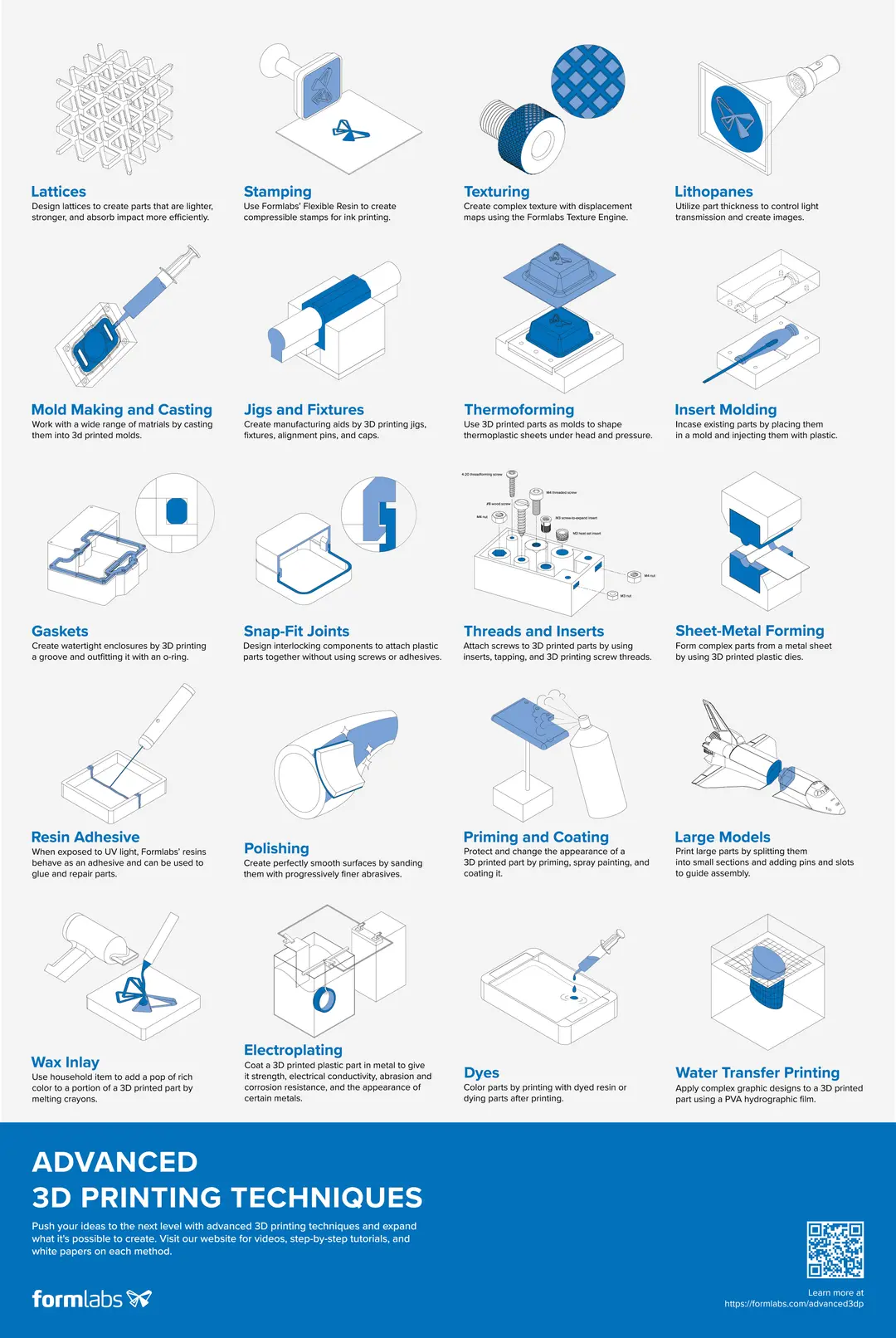

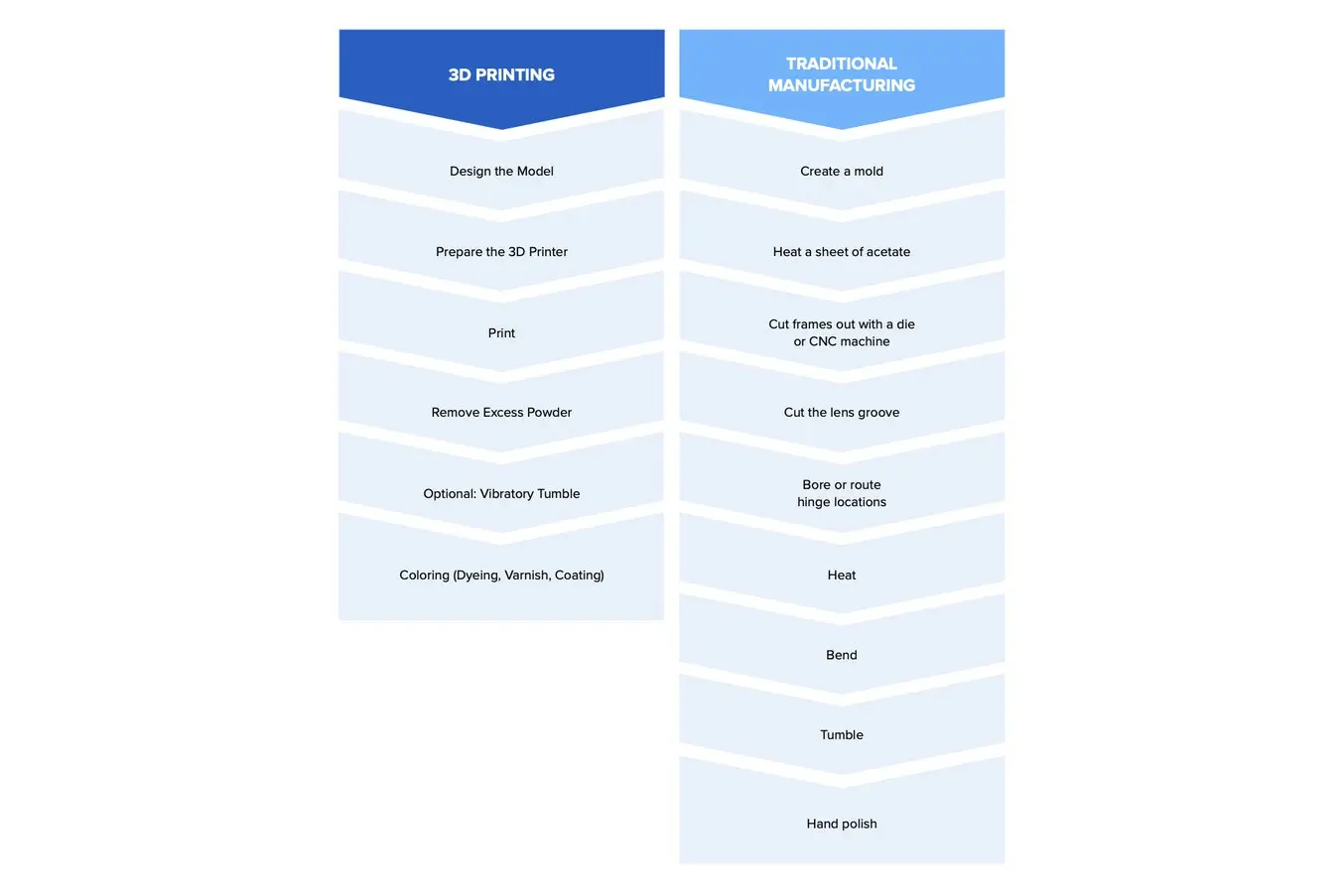

3Dプリントの主な利点は、製品の一貫性と品質を高いレベルで維持しながら、生産工程における組立作業を削減できることにあります。アセテートフレームの製造に60もの工程が必要だというアイウェアメーカーもあるほど、数多くの作業が必要になります。

3Dプリントの基本的な工程は以下の通りですが、これにより組立工程の複雑さとそれに関連して発生する作業を大幅に削減できます。

SLS(粉末焼結積層造形)方式3Dプリントは、高強度な機能部品が製作できることから、さまざまな業界のエンジニアやメーカーから信頼され、工業用途で最も普及しているアディティブマニュファクチャリング技術です。

SLS 3Dプリンタは、高出力レーザーでポリマー粒子を焼結することで造形します。プリント中は未焼結パウダーが造形品を支えるため専用のサポート材が不要で、内部構造やアンダーカット、薄壁や凹面等、複雑な形状の造形に最適です。SLS方式で3Dプリントした造形品は、射出成形品に匹敵するほどの高い強度など非常に優れた機械的特性を発揮できるため、アイウェアの3Dプリントには最適な方式と言えます。

ここからは、市場投入までのスピードの向上、作業量の削減、アイウェアフレームやテンプルの外注時に発生する最低注文数量(MOQ)が不要になるなど、3Dプリントの活用で得られるメリットをご紹介します。

アイウェアを3Dプリントする理由

製造の持続可能性

現在、アイウェアフレームの製造工法として主流なのは射出成形、ダイカット、CNCによる切削加工などですが、メーカーが金型製作や設備投資へ多額の投資を強いられているのが現実です。金型製作や部品の加工を外注すると、期間にして数週間、金額にして数千ドル程度かかることもあります。その費用を正当化するためには、メーカーは極めて高い生産性を約束しなければならず、

利益が減少したり余剰在庫を大量に抱えざるを得ない状況になったりしています。

この方法では、財政的にも環境的にも持続性がありません。3Dプリントの導入により企業は内製能力を手に入れ、金型製作への投資が不要になり、新製品ラインの開発リスクも大幅に下げることができます。3Dプリントによる内製能力を手に入れることで、企業はオンデマンドの少量生産も金型レスで行えるため、最低発注量や人気のないデザインへのコミットという様々な制約から解放されます。

現代のアイウェアのほとんどは、射出成形かアセテートを指定形状にカットするサブトラクティブ工法で生産されています。ダイカット加工では大判のアセテートシートからフレーム形状をくり抜き、フレームとして使われなかった材料はすべて廃棄することになります。

カット工程で作られる従来のアセテートフレーム(写真出典:Visio Optical)。

一方、3Dプリントはアディティブ工法といって材料を層にして積み重ねていくことで造形します。FormlabsのSLS製品では未焼結パウダーをリサイクルして次のプリントで再利用できるため、材料の無駄がほとんどありません。

Fuse Sift でパウダーケーキから Nylon 11 パウダーで 3D プリントしたフレームを取り出す

Fuse シリーズ SLS シリーズは設置面積が小さく価格帯も手頃なため、メーカーは複数拠点で複数台のプリンタ導入が可能です。これにより、消費者との距離が物理的に近い拠点に生産能力を分配し、複雑なグローバル・サプライチェーンにより遅延の可能性がある海外生産拠点への依存度を下げることができます。生産拠点を分配することで、過剰生産や配送に伴う環境への影響も低減できます。

設計の自由度

ポリマーを使った他の3Dプリント方式とは異なり、SLS 3Dプリントでは造形中は未焼結パウダーが造形品を支えるため、サポート材が必要ありません。サポート材、スプルー、従来の成形やダイカット加工で一般的な抜き勾配やアンダーカットといった制約がないSLS 3Dプリントは、設計にほぼ無限の自由が与えられ、以前は高額すぎたり製造が不可能だった高度な設計も可能になります。

製造における制約事項のせいで、プロダクトデザイナーが最も機能的でフィット感も良く、おしゃれなデザインは諦めなくてはいけない。そんな必要は、もうありません。3Dプリント製のアイウェアなら消費者トレンドにかつてないほど迅速に対応でき、企業は市場における新規セグメントの獲得を狙えます。

従来工法では効率的な製造が困難または不可能だった複雑なテンプル設計も3Dプリントで実現

カスタマイゼーションとパーソナライゼーション

金型や最低発注量が不要なことで、製品のパーソナライゼーションも実現の可能性が見込め、お客様の好みに合わせてサイズやデザインをカスタマイズし、最高のフィット感と誰とも被らないユニークな製品を提供できます。

人工装具やアクションフィギュア、オーディオ製品などの分野ではすでに3Dプリントによってカスタマイゼーションが可能になっており、製品の機能向上や個人的な嗜好に近い製品を出せた場合に最も成功しやすくなることがわかっています。年齢、人種、顔の特徴が多種多様な現代において、プロダクトデザイナーは「誰にでも合う製品」という考え方から脱却し、一人ひとりに合わせたパーソナライゼーションの世界に足を踏み込まざるを得なくなっています。

「3Dプリンタなら、それがすぐにできてしまうんです。CAD デザインに慣れている人なら3Dモデルの微調整も簡単にできますし、PreForm で STL ファイルを開けばそのままプリントできます。切削加工となると、ワークを機械上で固定するために常に専用の治具を作らないといけないのですが、これでは非常にコストがかかってしまいます」

アイウェアデザイナー兼メーカー、Marcus Marienfeld 氏

スイスのアイウェアメーカーMarcus Marienfeld は、Fuse 1+ 30W SLS 3Dプリンタを使用してカスタムメイド品を含む実製品用アイウェアを3Dプリントで生産している。

3Dプリント製アイウェアの製造方法

設計

3Dプリントで実製品用アイウェアを製造する場合、この分野独自のメリットと課題があります。このセクションでは、質感やヒンジのオプション、成形では実現不可能な形状の設計、そしてカスタマイゼーションについてご説明します。

Nylon 12 パウダーでプリントした写真のフレームは、ウォーターバスでブラックとマルーンに染色。

テクスチャ

アディティブ・マニュファクチャリングでは層を積み重ねることで最終形を形成するため、積層痕が目に見えて残る場合がありますが、造形時のモデルの向き調整、全体的な設計調整、そして表面を滑らかにする表面処理を行うことでこの積層痕を目立ちにくくすることができます。フレームやテンプルの表面にエンボス加工やデボス加工を施すというのも、3Dプリントで実製品を作る際に積層痕を隠す方法としてよく使われる手段です。

Formlabsでは、積層痕を十分に隠すためにはエンボスであれば高さ0.35mm以上、デボスであれば深さ0.15mm以上を推奨しています。さらに、積層痕を有効活用することでグリップや摩擦力を高め、アイウェアが顔から滑り落ちるのを防ぐこともできます。

ヒンジのオプション

3Dプリント製アイウェアでは、主に4つの方法でヒンジをつけることができます。

- 従来工法と同じくネジを使用する

- ヒートセットヘリサート

- スナップフィット

- ヒンジごと3Dプリントする

ヒンジのネジ山を3Dプリントの設計に組み込むこともできますが、従来のアイウェアのネジ山は小さすぎて根本的な解決にならないことがほとんどです。ネジ山のサイズは ¼"-20(インペリアル)または M6(メトリック)以上をキープする方がよいでしょう。

ネジ山を3Dプリントし金属ネジで留めたアイウェア

Nylon 11 パウダー、Nylon 12 パウダー、Nylon 12 White パウダーはいずれも、ヒートセットヘリサートとネジ穴の作成に使用することができます。他のオプションに比べて耐久性が高く長持ちする方法です。こちらからステップごとのガイドをご覧いただけます。

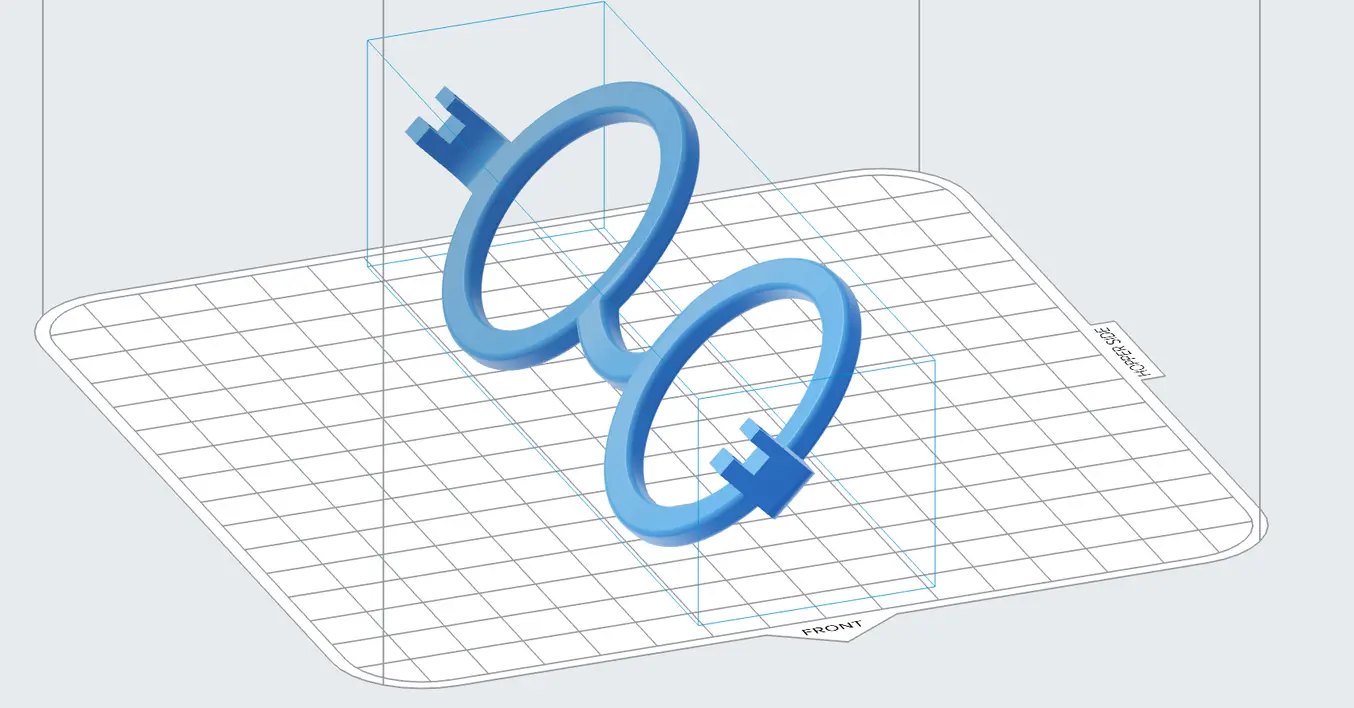

さらに、サポート材が不要なSLS 3Dプリントでは、ヒンジを設計の中に組み込み本体と一緒にプリントしてしまう、といったことも可能です。つまりフレームにテンプルをつけた状態で設計・プリントが可能で、後から組み立てる必要がありません。Formlabsでは、フィーチャーが20mm2未満の場合はクリアランスを0.3 mm、20mm2を超えるフィーチャーの場合は0.6mmとすることを推奨しています。SLSのデザインガイド全文はこちらからお読みいただけます。

成形では実現できない形状

nTopologyソフトウェアのラティス化オプションで設計しNylon 11パウダーで造形したテンプル。

Fuse 1+ 30Wプリンタで造形したアイウェアフレームとテンプル。Alvaro Planchartによる設計・製造。

主にファッション性の高い用途になりますが、3Dプリントによってデザイナーは成形やダイカット加工では作れないアイウェアのデザインが可能になっています。上の写真のテンプルは、成形では実現できない形状です。3Dプリントでこういった形状も可能になることで、使用者の自己表現という新たな領域にフォーカスしながら軽量化によって使用感の改善も狙えます。

3Dプリント

アイウェア製造に最適な3Dプリンタ

信頼性の高いハードウェア、工業グレードの材料、直感的なユーザー・インターフェースが自慢のFuseシリーズは、誰にでもアクセスしやすく需要に応じた生産規模拡大も容易なアイウェア製造環境を提供します。以下のセクションでは、SLS 3Dプリントを使用したアイウェア製造に特化したヒントをご紹介します。

Fuse シリーズ SLS エコシステムは、Fuse 1+ 30W プリンタ、Fuse Sift(粉末回収ステーション)、Fuse Blast(自動ブラスタ兼研磨装置)で構成されています。

無償サンプルパーツをリクエスト

Formlabsの品質を直接手に取ってご確認いただけます。Fuse 1+ 30Wで製造したサンプルパーツを無償でお届けいたします。

アイウェアの3Dプリントに適した材料

Fuseシリーズでは、アイウェアの製造に適した材料として、Nylon 11 パウダー、Nylon 12 パウダー、Nylon 12 White パウダーの3種類が使用できます。いずれの材料もアセテートと同じ熱可塑性プラスチックであるため、店頭でフレームやテンプルを加熱してフィット感を高めることができます。

アセテート、TR90、ポリカーボネートと機能的性能を比較するといずれの材料も遜色ありませんが、破断伸びや持続可能性に優れていることから一部のお客様にはNylon 11パウダーが好まれています。

| 酢酸セルロース | グリルアミドTR90** | Nylon 11 パウダー | Nylon 12 パウダー | Nylon 12 White パウダー | |

|---|---|---|---|---|---|

| 最大引張強さ | 30MPa | 60MPa | 49MPa | 50MPa | 47MPa |

| 引張弾性率 | 1700MPa | 1500MPa | 1600MPa | 1850MPa | 1950MPa |

| 破断伸び | 30% | 50% | 40% | 11% | 8% |

| 曲げ強さ | 40MPa | N/A | 55MPa | 66MPa | 56MPa |

実際の機能試験においても、Nylon 11パウダーの優れた靱性と耐衝撃性が実証されました。

雨風にさらされても長持ちする持続可能な製品を作るには、より多くの環境特性や材料特性の考慮が必要です。

| 酢酸セルロース* | グリルアミドTR90** | Nylon 11 パウダー | Nylon 12 パウダー | Nylon 12 White パウダー | |

|---|---|---|---|---|---|

| ISO 10993-10:2010/(R)2014、刺激および皮膚への安全性試験 | 皮膚刺激性でない | 皮膚刺激性でない | 皮膚刺激性でない | 皮膚刺激性でない | 皮膚刺激性でない |

| バイオベース含有量 | >50%以上がバイオベース | N/A | 100%バイオベース | N/A | N/A |

| 密度 | 1.3g/cm3 | 1.0 g/cm3 | 1.0 g/cm3 | 0.99g/cm3 | 0.95g/cm³ |

| 吸水率 | 2.3% | 3% | 0.07% | 0.66% | 1.40% |

| 対応する溶剤、塩水(3.5% NaCL)、24時間重量増加 | N/A | N/A | 0.1% | 0.2% | 0.1% |

| 荷重たわみ温度(HDT)@0.45MPa | 75°C | 100°C | 182°C | 171°C | 177°C |

| 燃焼性、UL 94 Section 7 | N/A | HB | HB | HB | HB |

*出典:https://www.makeitfrom.com/material-properties/High-Plasticizer-CA

**出典:https://www.picoplast.nl/uploads/bab8c3f16780cb5b51b67be4baece673Grilamid%20TR90%20LX%20-%20MDS%20-%20EN.pdf

Nylon 11 パウダー、Nylon 12 パウダー、Nylon 12 White パウダーは、密度や吸水性が低く耐熱性と難燃性に優れていることから、工場で使用する保護ゴーグルなど、負荷の高い環境にも耐えられる軽量フレームの生産に向いています。

Formlabs の Nylon 11 パウダーはヒマシ豆を原料とする100%バイオベースの再生可能材料で、一部の石油由来のプラスチックよりも環境に優しい選択肢を提供します。Nylon 11 パウダーは、Nylon 12 パウダーと比較して二酸化炭素排出量を 60% 削減できます。Nylon 11 パウダーのライフサイクル分析(LCA)全文をご覧になりたい場合は、Formlabs までお問い合わせください。

表面品質

表面品質はモデルの設計によるところが大きく、造形時の向きによっても影響が異なります。Formlabs はモデルの向きについて広範なテストを実施し、丸フレームの場合は Nylon 11 パウダー、Nylon 12 パウダー、Nylon 12 White パウダーの両方でフレームを 45 度傾けて造形した時が最も審美性の高い仕上がりになることがわかりました。ビルドチャンバーの底を向いている面の方が若干滑らかな表面品質になります。

Formlabs では、ビルドチャンバーの底面に対して 45 度の角度で眼鏡フレームをプリントすると、最も滑らかで均一な表面品質になることを確認。

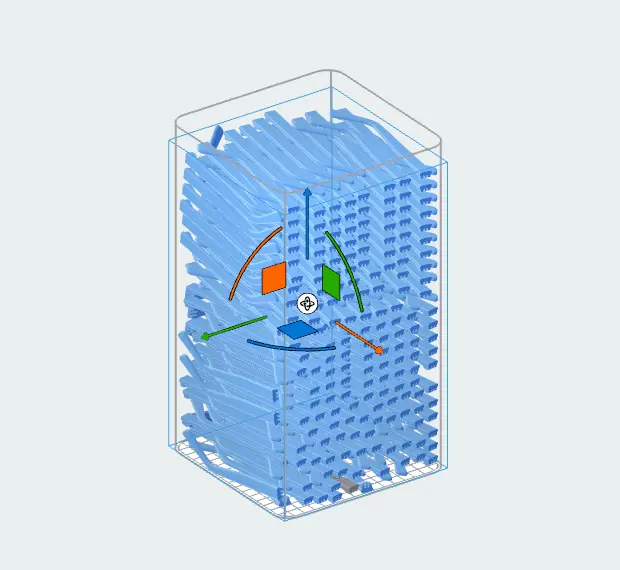

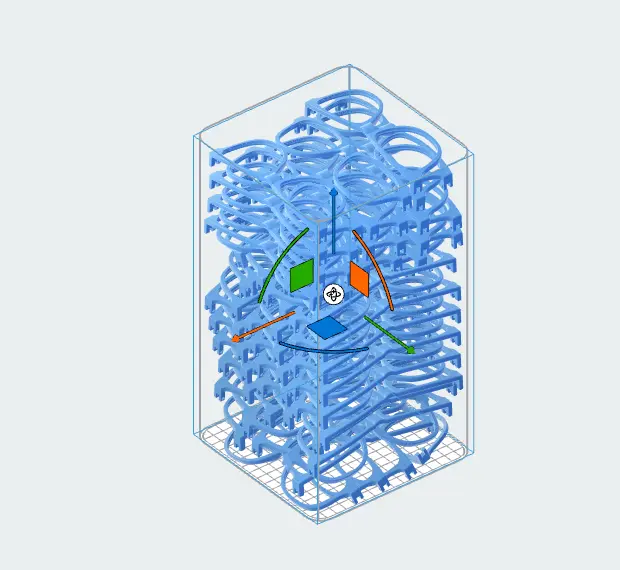

生産量

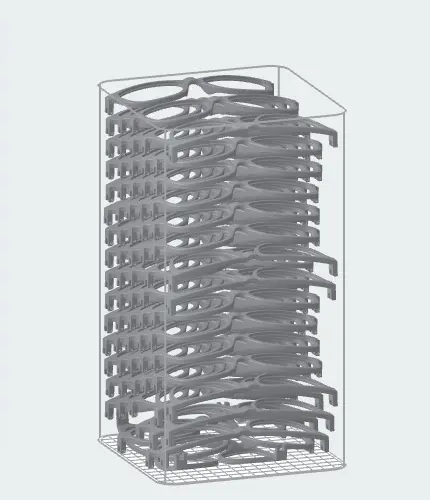

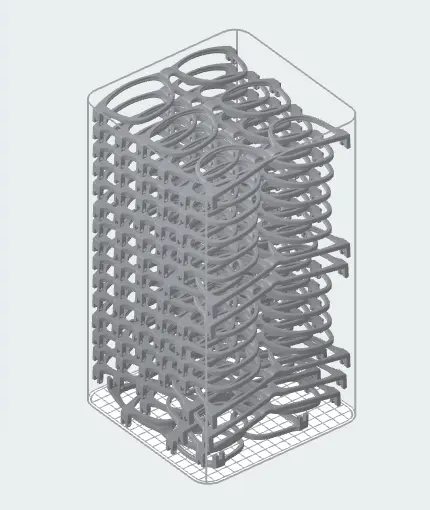

45度の角度をつけた場合、Fuse 1+ 30W のビルドチャンバーには 77 点のフレームが収まります。このシナリオで Nylon 12 パウダーを使用して造形した場合、2023 年 3 月時点ではパッキング率は 11%、造形時間は 11 時間でした。Formlabs は常に造形設定を改善しています。お手持ちのファイルを分析し、コストや造形時間、ROI の算出も可能です。Formlabsまでお気軽にお問い合わせください。

Formlabs の造形準備ソフトウェア PreFormに表示される、パッキングされた状態の 77 本の眼鏡フレーム。密度や造形時間が最適になるよう自動パッキングが可能。

PreForm は、焼結済みパウダーと造形品を支える未焼結パウダーの両方を考慮した材料コストも計算可能。パウダーの総コスト分析に使用できる。

| Nylon 12 パウダー | Nylon 11 パウダー | |

|---|---|---|

| 1回のプリントでの造形数 | 77 | 60* |

| パッキング率** | 10% | 11% |

| 造形時間 | 11時間 | 22時間30分 |

| 最大年間生産量 | 36,960*** | 14,000*** |

* 造形時間を24時間以下に抑えるために一度に造形する点数を減らした結果、生産スループットが向上しました。Nylon 11でも一度に77点のフレームを造形することは可能ですが、造形時間は24時間以上になります。

** パッキング率とリフレッシュ率の詳細については、こちらをご覧ください。

*** 1日1回、週5日、年間48週間造形した場合を想定しています。プリント完了後にすぐに次のプリントを開始するには、予備のビルドチャンバーが必要です。

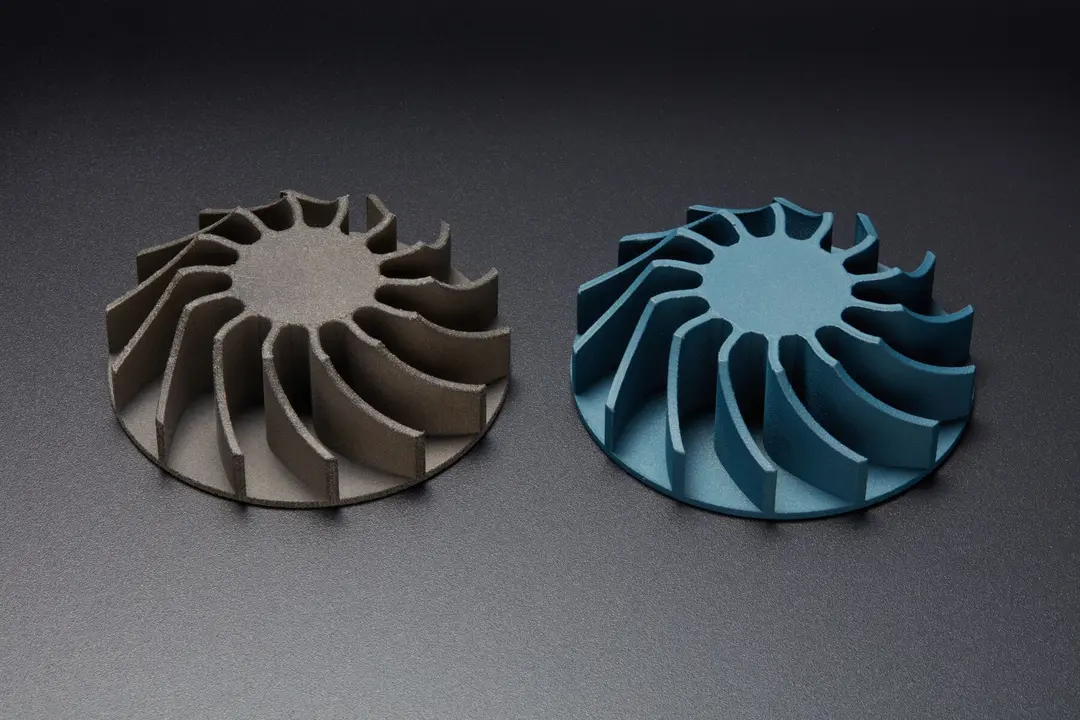

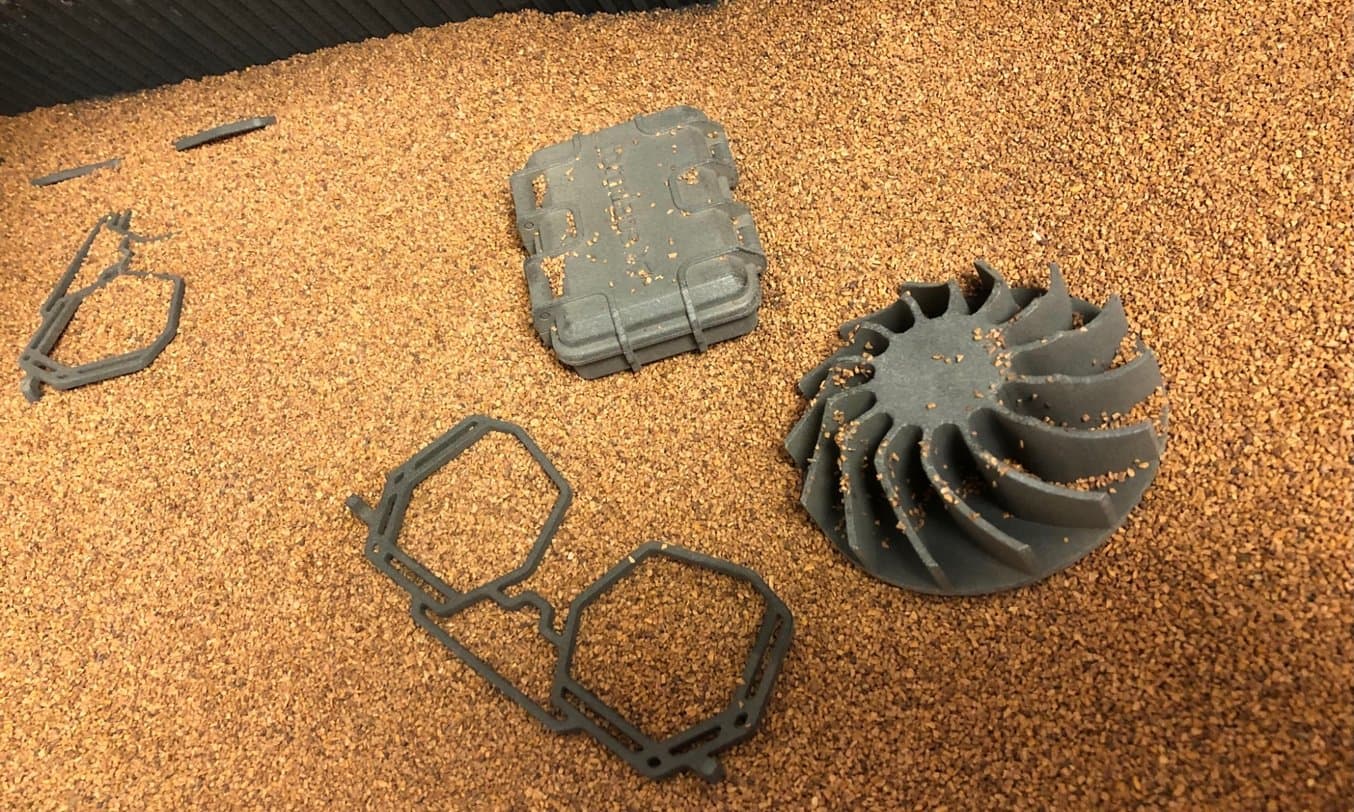

表面処理オプション

Nylon 11パウダー、Nylon 12パウダーのどちらも、造形後すぐの状態は不透明な灰色で表面品質は研磨後のアセテートよりもざらついた質感になります。Nylon 12 Whiteパウダーも同様にざらついた表面で、青みがかった白色をしています。従来のアセテートやTR90アイウェアに近い仕上がりにするには、様々な表面処理をお試しになることを薦めします。

PA 11パウダーでプリントしたフレーム(左から):プリンタから取り出したばかりの状態、バレル研磨処理後、ベーパースムージング処理後、塗装(黒)、塗装(青)、白のCerakote。

表面処理の準備

従来のアセテートフレームには木製メディアを使った研磨を施すことが多いですが、3Dプリント製のフレームも数時間のバレル研磨で大きな効果が得られます。Formlabsでは、潤滑剤入りのセラミックメディアを使用した結果、表面の粗さが80%減少し滑らかな手触りになりました。Formlabsがバレル研磨に使用したのは、低コストで使いやすいMr.Deburr 300DBです。

| 製作期間 | Nylon 11パウダーの表面粗さの低減率(%) | Nylon 12パウダーの表面粗さの低減率(%) | |

|---|---|---|---|

| セラミック* | 8時間 | 80.87% | 82.43% |

| 植物系** | 24時間 | 80.53% | 82.77% |

* セラミック角切り三角形、表面寸法1/4インチ、Kramco 1010 仕上げコンパウンド使用

** クルミの殻、グリット14/30メッシュ、ミディアム

PA11でプリントしたフレームに表面処理を施したもの:バレル研磨(下)、Cerakote(中央左)、ベーパースムージング(中央右)、Cerakote(上)。

メディア(クルミの殻)で研磨し表面を滑らかにする。

着色オプション

Nylon 12パウダーやNylon 11パウダーの濃いグレー色でも染料は浸透しますが、仕上がりはやや淡く暗い色合いになる。

シンプルでコスト効率の高い着色手法は染色です。容器に温水と着色料を混ぜてその中に造形品を浸し、染料を造形品全体に染み込ませることで永久的に色をつけます。グレーのパウダー(Nylon 11パウダーとNylon 12パウダー)は染色可能ですが、鮮やかで多様な色を表現するにはNylon 12 Whiteパウダーを使ったプリントが最適です。

Dyemansionの機械のようにSLS 3Dプリント品を染色するための産業装置もありますが、数万ドルという費用がかかる可能性があり、少量生産やプロトタイピングには向いていません。Nylon 12 Whiteパウダーでプリントした実製品用部品を安価かつ効果的に染色する方法については、エンジニア兼プロダクトデザイナーのKen Pillonel氏によるウェビナーをご覧ください。

Formlabsではまた、造形品の機械的特性を向上させ、多様な色調を可能にするCerakoteも活用しています。Cerakoteは厚さ0.00635mm〜0.0254mmの薄膜セラミックコーティングで、プライマーは不要です。

Cerakoteを施したSLS造形品は、耐薬品性と耐傷性の向上が期待できます。また、Cerakoteを使用することでパステルカラーやメタリックカラーなど、多様な色で光沢のある表面に仕上げることができます。さらに、Cerakoteでコーティングした部品にレーザー加工を施すことで独自の模様をつけられるほか、ロゴやシリアル番号などの情報掲載も可能になります。

Cerakoteは、光沢・硬化のスケジュールを調整することで光沢仕上げにも利用できます。

Nylon 11パウダーで造形しCerakoteHシリーズでコーティングしたフレーム。

SLS造形品には水圧転写も可能です。ワニス加工やパッド印刷も可能です。

最後にベーパースムージングですが、これはSLS造形品の表面に空いている微小な穴を化学的に密閉して滑らかにする処理です。ベーパースムーシングを施すことで表面の粗さが大幅に軽減し、射出成形品のような滑らかさだけでなく、湿気やバクテリアの繁殖に対する耐性や光沢のある質感も実現できます。

Formlabsでは、Additive Manufacturing Technologies(AMT)を使ってアイウェアにベーパースムージングを施しています。さらにベーパースムージングの前後に染色も可能で、新しくつけた色を閉じ込めることでしっかりと定着させながら光沢を出すことができます。

ベーパースムージング済みの眼鏡フレーム

実際に試す

FormlabsはSLS 3Dプリント品の表面品質を向上させる数々の表面処理方法を追求・開発してきましたが、私たちが試せていない手法というのもまだたくさんあります。多くのお客様がアイウェアの無償サンプルパーツを申し込み、その結果をもとに独自の表面処理(異なるメディアやワニスの使用、コーティングなど)を施すことで、各会社ならでの外観の実現に成功しています。

独自設計のサンプルパーツのお申し込みはFormlabsまでお問い合わせください。また、Nylon 11パウダー、Nylon 12パウダー、Nylon 12 Whiteパウダーで作る標準のサンプルパーツをリクエストいただき、各社独自の表面処理技術をお試しいただくことも可能です。

アイウェア業界における3Dプリントのその他の活用例

Fuse 1+ 30Wは、生産能力だけでなく多用途性にも優れ、アイウェア業界の他の用途でも価値を提供できます。

プロトタイピング

Fuse 1シリーズもFormシリーズも、アイウェアの寸法、フィット感、全体的なデザインを確認するための試作品の製作にご活用いただけます。

長期間の着用検証が可能な機能試作の製作には、Fuse 1+ 30Wでナイロン材料をお選びください。アセテートやポリカーボネートに似た透明性で外観確認用試作を製作する場合には、Form 4またはForm 4Lプリンタがおすすめです。SLA光造形で作る試作品は1点につき数週間程度の着用が可能ですが、UVカットコーティングを施さない場合には長期間の着用には適していません。

PlastinaxはForm 3+ SLA光造形プリンタで半透明材料を使用し、外観確認用施策を製作。

ユーザーテスト

Fuse 1+ 30Wで作ったアイウェアを使って耐用期間やユーザーテストを行い、検証・評価結果を素早くフィードバックとして受け取ることで寸法やデザインの改良が可能です。

PlastinaxはFusion 360でカスタムフレームをデザインし、Fuse 1+ 30W SLSプリンタで直接プリントしている。

Nylon 12パウダーで作ったフレーム。Platinaxが造形・表面処理を行なった。

スマートアイウェア

3Dプリントでは、複雑なデザインも無料で実装できます。電子機器のハウジングやウェアラブル用の複雑なアセンブリを追加しても、3Dプリンタ以外のコストはかかりません。他の工法ではコストが高く複数割の金型が必要になるようなスマートアイウェア用の複雑なエンクロージャには、SLS 3Dプリントの使用をご検討ください。

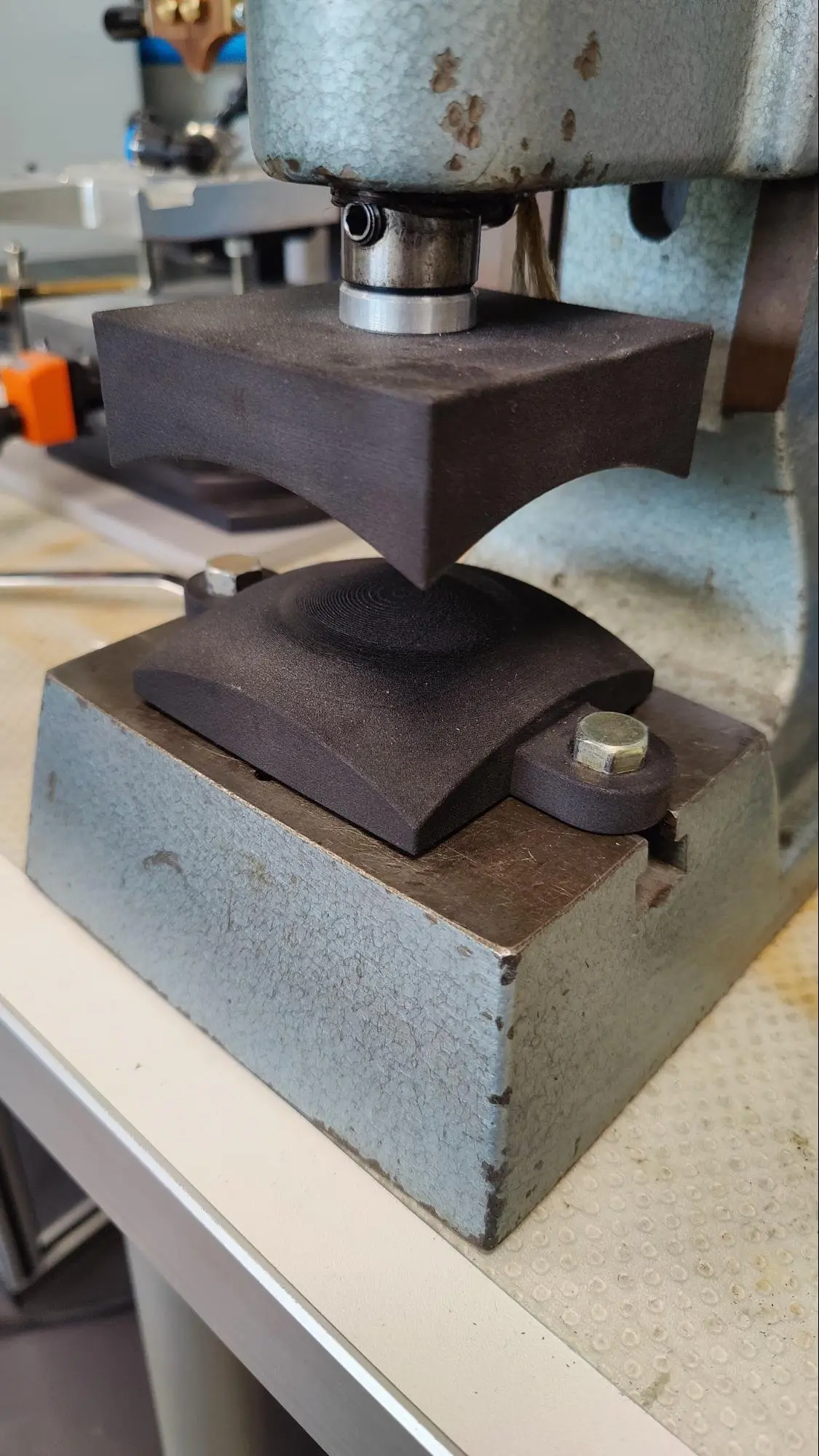

治具や固定具

耐衝撃性が高いNylon 12パウダー、Nylon 12 Whiteパウダー、Nylon 11パウダーは、カスタム設計の治具や固定具の製作に適しています。Formlabsのナイロン材料には、チタンなど従来のフレームやテンプルに使用されている一部の金属を90kg以上の圧力で曲げられるほどの強度があります。

トグルプレス機に設置されたNylon 11パウダーを使った3Dプリント製成形型。フレームとテンプルを曲げるために使われる。Marcus Marienfeld製作。

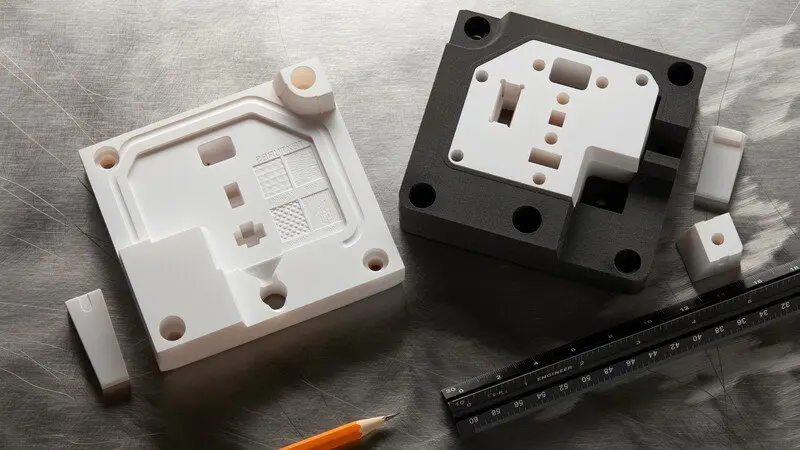

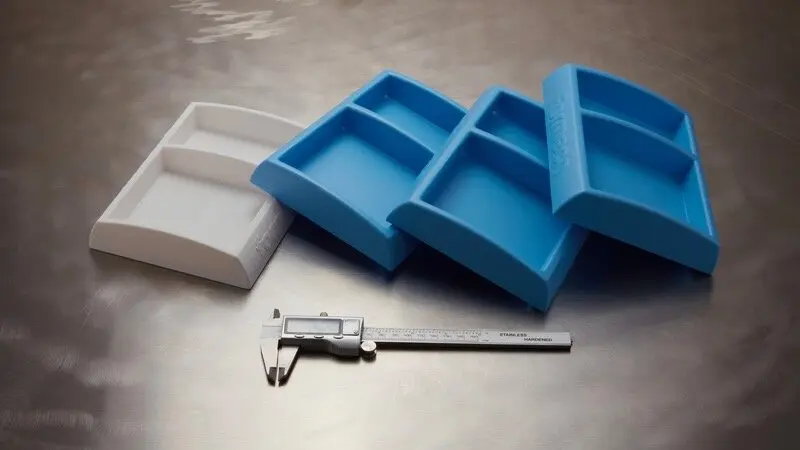

射出成形と真空成形による少量生産

多くの業界において、射出成形型の製作にForm 4やForm 4LといったSLA光造形プリンタとRigid 10Kレジンを使用することが一般的になっています。Rigid 10Kレジンはその高い耐熱性と表面品質により、フレームやテンプルなどの少量射出成形や、真空成形によるパッケージ製造のための成形型の製作にお使いいただけます。

Rigid 10Kレジンを使用した3Dプリント製の射出成形型。

Rigid 10Kレジンで3Dプリントした真空成形パッケージ用の成形型。

ビジネスケースの確立

3Dプリントを活用したビジネスや新しい製品ラインは、ますます手が届きやすく費用対効果も高くなっています。Fuse 1+ 30W 3Dプリンタ1台を導入するだけで、最適化されていない週5日の生産スケジュールであっても年間19,000点以上のフレーム、テンプルであれば年間50,000点以上の生産が可能です。

| Nylon 12パウダー製のフレーム* | 造形単価** | |

|---|---|---|

| Fuse 1+ 1台 | 36,960 | $1.27 |

| Fuse 1+ 5台 | 184,800 | 価格に関するお問合せ |

| Fuse 1+ 10台 | 369,600 | 価格に関するお問合せ |

| Nylon 12パウダー製のテンプル* | 造形単価** | |

|---|---|---|

| Fuse 1+ 1台 | 87,840 | $0.29 |

| Fuse 1+ 5台 | 439,200 | 価格に関するお問合せ |

| Fuse 1+ 10台 | 878,400 | 価格に関するお問合せ |

* 週5営業日で週5回のプリントを年間48週行うことを想定して計算しています。

** 材料費は69ドル/kgで、30%の割引が適用されています。これは同量を購入されるお客様の標準的な価格です。

画像のテンプル(左右とも)は効率的なプリントに理想的。パッキング密度は31%で、未焼結パウダーは次のプリントで再利用できるため造形単価を大幅に削減可能。

画像の眼鏡フレームはテンプルのビルドよりパッキング密度が低く、リフレッシュ率が若干低下し造形単価が上がるが、たった1台のプリンタで毎年37,000本近いフレームをコスト効率よく生産可能。

オプション1:社内に内製環境を整える

3Dプリント製のアイウェア製造で最も効率的かつ費用対効果の高い方法は、社内に生産環境を整備することです。これには、FuseシリーズSLSエコシステムの購入が必要です。

垂直統合型3Dプリントを活用した生産のメリットとしては、ROIの早期達成やより厳密な品質管理、設計変更への迅速な対応が可能になるだけでなく、試作品製作から量産までを同じ機器で行えることや、治具や固定具の製作など他の用途にもその機器を使用できることが挙げられます。

可能な限りアクセスしやすいプリンタとして設計されたFuseシリーズは、電源を入れたらすぐに使えるプラグアンドプレイ形式で、ほとんどのユーザーが数時間で操作を習得できる使いやすさが魅力です。さらに設置にあたっては必要最低限の設備があればよく、迅速な導入と需要の増加に伴う生産規模の拡大が容易に行えます。

初期導入後にFuse 1+ 30Wプリンタを追加する場合でもFuse SiftやFuse Blastは追加の必要がなく、最初に導入したものを複数台で使い続けられます。ほとんどのお客様は、プリンタと後処理装置の台数比率を4:1にしています。Fuse 1+ 30W、Fuse Sift(後処理装置)、Fuse Blast(ブラスタ)、ビルドチャンバー(x 2)、カートリッジ(x 2)、Nylon 12パウダー(20kg)、スペシャリストによる2年間のカスタマーサポート、これら全てが揃ったFormlabs SLS 3Dプリント製品一式の価格は$64,190です。

Fuseシリーズなら、複数台導入で需要の増加に合わせた生産規模の拡大が容易かつ効率的。

オプション2:受託メーカーへ外注

部品の3Dプリントのみを行うメーカーから設計・プリント・後処理・梱包サービスの全てを提供するメーカーまで、サービス提供範囲の異なる様々なメーカーが世界各地に数多く存在しています。

メーカーに外注する場合は製造単価は上がりますが、一から生産環境を整備する資金やスペースがない場合や、まずは少量で試してみたいという場合には優良なオプションと言えます。

受託メーカーによるサービスは、初期テストや概念実証時に優良なオプション。

3Dプリントでアイウェアの生産を開始

アイウェアの製作は、SLS 3Dプリントが既に使用されている実際の活用例です。アイウェアメーカーは、材料選びからミクロン単位でのレンズの厚み調整まで、大小関わらず様々な調整を行なっています。解像度(細部の表現)や精度、材料の多様性、そして表面処理技術の進化に伴い、3Dプリントを活用することでアイウェアの設計や製造をコスト効率良く行えるようになっています。

FuseシリーズSLSエコシステムにより、アイウェアデザイナーや生産メーカーは、外注や金型メーカーに依存することなく、これまで以上に迅速な試作品製作や実製品用部品の生産が可能になります。SLS 3Dプリントは、企業がデザインから製造までの工程全体を全て1箇所の施設で完結できるようにすることで、コスト削減や効率の向上を支援します。

Fuseシリーズに関する詳細は、FormlabsのWebサイトをご覧ください。また、無償のSLSサンプルパーツをリクエストいただくと、Formlabsのナイロンパウダーを実際にお手に取ってお確かめいただけます。

Not sure which 3D printing solution fits your business best? Let our experts help! Book a one-on-one consultation to compare options, evaluate ROI, and try out test prints.