インサートやタップ等、3Dプリントした部品にねじを取り付ける方法が数多くある中、3Dプリントしたねじ山を介した取り付けも可能。

ねじ類は、材料を問わない最も一般的な締結具です。市販品のねじを3Dプリントしたパーツで使用することは可能でしょうか?答えは間違いなく、イエスです。光造形 (SLA) 方式と粉末焼結積層造形方式 (SLS) のいずれの方式で造形した部品にも、市販品のねじを使うことが可能です。

このブログでは、様々な金属製ねじと3Dプリント部品との相性や使用法について説明し、3D設計の部品にねじを直接取り付ける際のヒントもお伝えします。

まず、3Dプリントしたプラスチック部品向けの、ねじ山とインサートの3Dプリントに関する、弊社のアプリケーションビデオをご覧ください。

3Dプリント方式の選定方法

ニーズに最も合った3Dプリント方式選びにお困りですか?このビデオガイドでは、FDM、SLA、SLS方式を比較し、購入検討をお手伝いします。

※本ビデオは現在翻訳中です。近日のアップデートをお待ちください。内容の詳細は[email protected]までお問合せください。

3Dプリントしたねじ山の設計方法

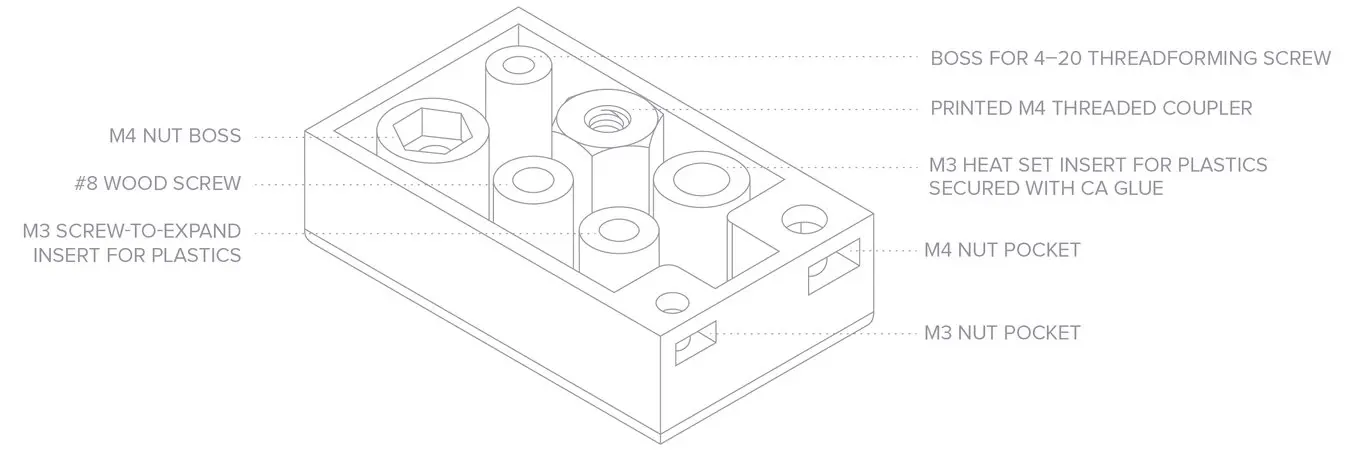

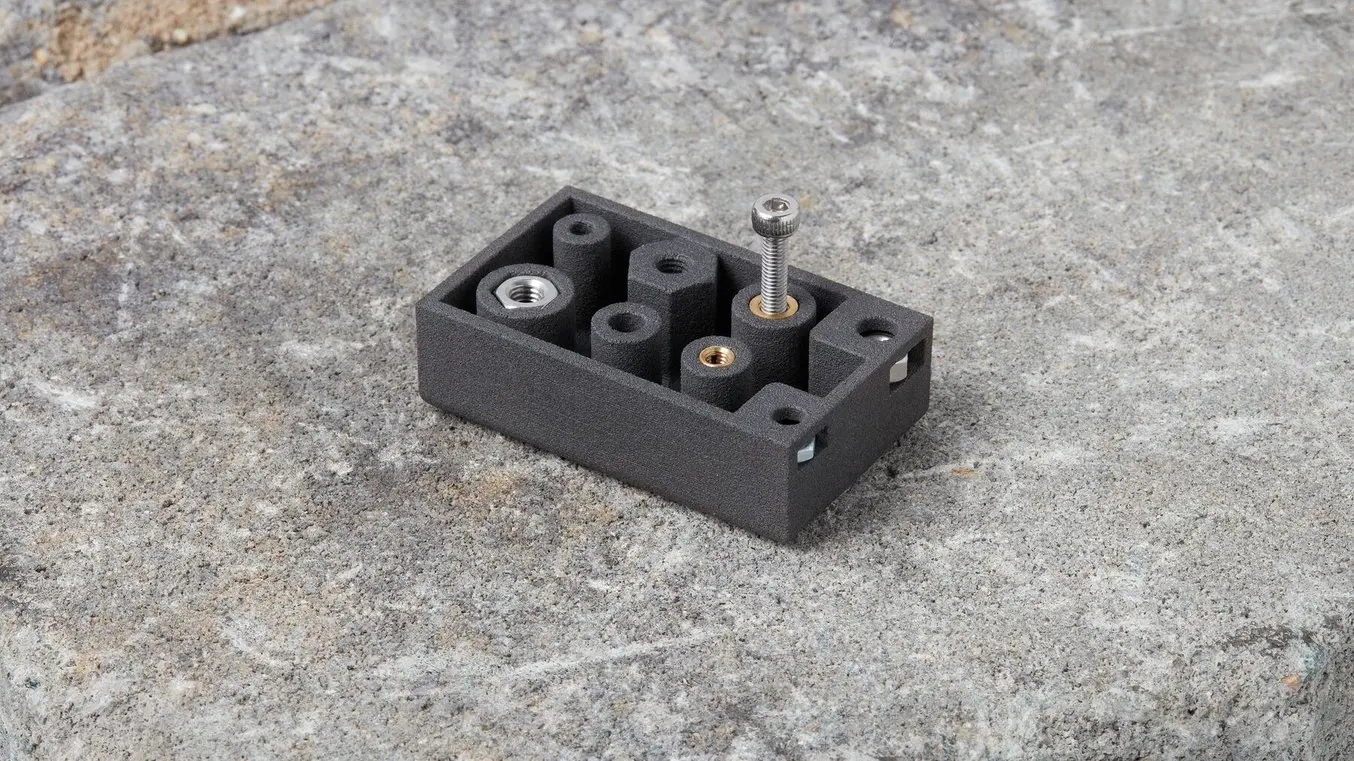

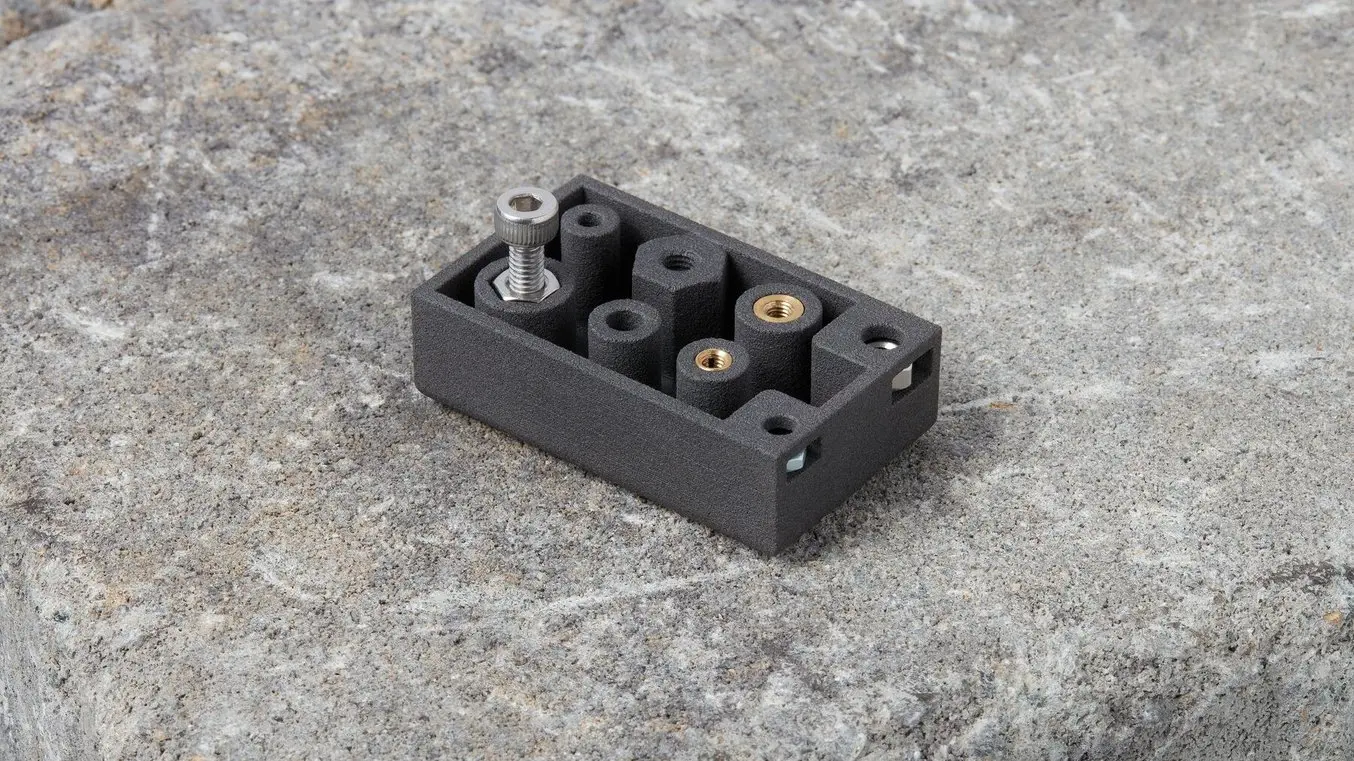

それでは、お客様からのフィードバックも取り入れながら弊社が数年をかけて収集した、3Dプリントしたねじ山の設計方法についてご紹介していきます。テストパーツは、すべての方法を一度で紹介できる、以下の設計としました。

締結部品のタイプごとに組み合わせをグループ分けし、使用例ごとに長所とデメリットをまとめました。

サンプルパーツ

パーツの無償サンプルをリクエスト

Formlabsの品質を直接手に取って、ご検証ください。 SLAまたはSLS 3Dプリンタで造形した無料サンプルをご利用いただけます。

金属ねじ - 金属ねじ山

このセクションでは、インサートやナットと3Dプリントパーツとの締結を強力に保持し、長期間の使用や組立てと分解の繰り返しへの耐久性を発揮させるための、3つの方法について見ていきます。

拡張方式インサート

長所

-

3Dプリント部品に確実に結合

-

金属ねじは堅牢、耐摩耗性を備える

-

簡単に圧入

短所

-

高温でインサートが緩むことがある

拡張方式インサートの嵌合部は円筒形で、わずかに先細になった部分の外側がローレット加工になっています。設計段階では、インサートの仕様に基づいたボスの深さと穴径でパーツを設計します。SLAまたはSLS方式プリンタの基本的な手順に従ってパーツをプリントし、後処理しますが、この際、材料がキャビティ内に残っていないことを確認した後、単純に圧入してインサートを取り付けます。ねじを付けると、押されたインサート先端のローレット部が周囲の材料にしっかり食い込み、締結状態を確実に保持します。

拡張方式インサートを、SLA方式による3Dプリント部品で使用する場合のヒント: 通常どおり部品を洗浄し、拡張方式インサートを圧入、ねじを挿入し、ねじを入れた状態でパーツの二次硬化を行う。最後のこの手順を確実に行うことで、インサートが相手材を圧迫した際に亀裂が入る可能性を減らすことが可能です。

熱圧入方式インサート

長所

-

3Dプリント部品に対する優れた結合力

-

金属ねじは堅牢、耐摩耗性を備える

短所

-

熱可塑性樹脂 (SLS) 部品: はんだごてと冷却時間が必要

-

熱硬化性 (SLA) 部品: 接着剤と硬化時間が必要

熱圧入方式のインサートは、熱可塑性の樹脂材に専用のこて先を付けたはんだごてで取り付けるよう設計されています。SLA造形パーツのような熱硬化性材料では、接着式インサートとしても使用可能です。

SLSパウダーでプリントしたパーツ等の熱可塑性樹脂部品に取り付ける際には、お使いの締結部品等の指示に従ってください。はんだごてを使うのが最も一般的な方法で、専用アタッチメントは有り/無しいずれの方法もありますが、コテでインサートを熱し、この熱を周囲の樹脂に伝えます。インサートを囲む材料が熱されて軟化しますので、コテを押し下げていくことで3Dプリントしたパーツにインサートが圧入されていきます。相手材が十分に冷めて強度が回復するのを待ってから、ねじを取り付けるようにします。

SLAレジンでプリントしたパーツ等の熱硬化性パーツに取り付けるには、熱圧入したインサートを確実に固定するために接着剤を使用できます。これまでの方法とは異なる点は、ボスをインサートの最大径に合わせて設計することで、取り付け後はシアノアクリレート (CA) 系またはエポキシ系の接着剤を使用して確実に固定してください。また、ねじを取り付ける前には、接着剤が完全に硬化するまで十分な時間を取ってください。

注意: 本記事で使用している、SLS方式3Dプリントで作製したパーツの写真では、ボスの寸法は熱硬化性樹脂で推奨している圧入方式に合わせてあります。熱可塑性樹脂のパーツには、接着剤またはエポキシ系接着剤を1滴塗布することでも対応可能ですが、熱圧入方式ほどの強力な結合は得られません。

コテでの加熱または接着剤の滴下という、もう一つの手順が必要ではありますが、ねじ山付きインサートの熱圧入は、SLSおよびSLA方式でプリントしたパーツを確実に結合し強度も備えているという点で、拡張方式のインサートよりも優れています。手順と必要工具が追加されることは煩わしく思われるかもしれませんが、いずれの手法も、拡張方式インサートと比較して少しでも結合力と強度を高めることのできる方法です。

ナットを設計に取り込む

長所

-

3Dプリント部品に対する優れた結合力

-

金属ねじは堅牢、耐摩耗性を備える

短所

-

ポケットやボス穴寸法をパーツに設計し、プリント後にアクセスできなければならない

-

形状によっては接着剤と硬化時間が必要

ナットをパーツ本体に確実に嵌合するよう、ポケットまたはボス穴を先に設計しておくことは、金属と金属を接合するもう一つの方法です。六角または四角ナットが使用可能で、ロックナットでも対応可能な場合があります。この手法では多様な設計が可能ですが、ナットを取り付けられるよう、ポケットやボス (内側以外) への手の届きやすさだけは確保するようにしてください。ナットをより確実に固定するために、シアノアクリレート (CA) 系の接着剤を1滴垂らします。

機能的な3Dプリントアセンブリ設計の最適化

Formlabs Form 3+ のような光造形方式 (SLA) の3Dプリンターは、優れた正確性と精度を備え、 多様なエンジニアリング材料を提供します。具体的な設計上の推奨公差については、Formlabs発行のホワイトペーパー をダウンロードしてください。

※本ホワイトペーパーは現在翻訳中です。近日のアップデートをお待ちください。内容の詳細は[email protected]までお問合せください。

3Dプリントパーツと金属製ねじ

スピードと簡便さを優先するには、3Dプリントパーツに直接ねじを挿入しやすいよう、インサートとナットをなしにする方が好ましい場合もあります。プラスチックの相手材用に設計された、タッピンねじやセルフタッピンねじ等の市販の締結部品は、樹脂や熱可塑性パウダーといった3Dプリント材料との相性の良いねじ類です。

3Dプリントパーツにタッピンネジを挿入

長所

-

3Dプリントパーツに対する優れた締結力

-

シンプルで迅速に作業が可能

短所

-

組立てと分解を繰り返す場合、金属ほどの耐久性がない

-

穴形状が多いパーツでは、作業時間が長くなる場合がある

プラスチック用に設計されたねじ山付きタップを使用すれば、時間と費用しながらねじ山を3Dプリントパーツに追加することができます。余分な設計手順も不要で、プラスチックを使用しているほとんどの工場には、プラスチックに対応した機器は揃っているでしょう。

めねじ成形ねじ、またはセルフタッピンねじ

長所

-

3Dプリントパーツに対する締結力に優れる

-

極めてシンプル、かつ短時間で作業完了

短所

-

組立てと分解を繰り返す場合、金属と同等の耐久性がない

セルフタッピンねじは、めねじ成形ねじとも呼ばれ、部材に対する予備加工なしで穴に挿入することが可能です。ボス穴の寸法については、各メーカーの基準に従ってください。

この組み合わせには、延性あるいは引張特性に優れた材料の使用をお勧めします。Formlabs SLA用の材料ファミリーでも剛性と耐久性に優れた樹脂材料である、Nylon 11 PowderおよびNylon 12 Powderは、いずれもこの用途に適した材料です。脆性材料や、低延性材料 (Formlabs SLA用材料ファミリーのRigidレジン等) は、セルフタッピンねじと使用すると割れるおそれがありますので、これら材料の使用時には注意を払い、保護メガネを装着してください。

3Dプリントしたねじ山

長所

-

プラス、マイナス両方の形状要素をカスタム設計可能

短所

-

組立てと分解を繰り返す場合、金属と同等の耐久性がない

-

サイズの大きなねじにのみ有効

一定の基準に従えば、プリントパーツにねじ山を切る方法も有効です。ねじのサイズは ¼~20 (インチねじ)またはM6 (メートルねじ) 以上、フィレット部への応力の集中を軽減し、また、プラスチック用に設計されたねじのプロファイルを使用するという条件に限った場合です。これよりサイズの小さなねじでは、締結性能を上げるためにねじ山をカスタマイズする必要があります。例えば、半円のねじプロファイルを (ねじとナット上に) プリントし、0.1 mmのオフセットを与えることで、ねじの嵌合が良くなると共に耐摩耗性も上がります。

SLAおよびSLS 3Dプリントは精密かつなめらかな表面仕上げが可能なため、基本的に、この手法にはFDM方式よりも適しています。表面の摩擦係数が特に低いDurableレジン等の方が、挿抜を繰り返した場合にも摩耗が少ないと考えられます。

パーツのプリントの準備段階で、取り出しをスムーズに行い後処理を追加せずに済むよう、ねじ山面へのサポート材を最小限に抑えることが重要です。

3Dプリントしたねじ山とねじ山付きインサートを、複数コンポーネントと組み合わせる

3Dプリントした複数のコンポーネントを、ねじと、ねじ山付き締結部品を使用して組み合わせる方法は、数多くあります。以上、3Dプリントしたねじ山に直接取り付ける方法や、市販のインサートを使用する方法をご紹介しましたが、選択された材料、予想される組立てと分解の回数、必要な強度、許容可能な追加作業等にもとづいて、上にまとめたいずれかの方法を選ばれるとよいでしょう。

自社アプリケーションに適した3Dプリント材料を知りたい場合は、最適の3Dプリント材料を選択できるウィザードをご利用ください。3Dプリントパーツの品質を直接確認いただける、サンプルパーツのご依頼も承っております。