Fuse Blastの両側に立つのはAutotivのCEO兼共同創始者Evan LaBelle氏(左)とオペレーションリードのChris Haak氏(右)。

Autotivで最も重視されるのは、効率です。ニューハンプシャー州セーラムを拠点とするスタートアップ企業のAutotivは、3Dプリントと高度な後処理・表面処理を専門とする受託メーカーで、顧客にできるだけ早く完成品を届けることを最優先にしてきました。しかし、事業が成長するにつれ、その目標を満たすことが難しくなってきました。SLS(粉末焼結積層造形)方式では、手間のかかる後処理工程がボトルネックとなり、完成までの時間が長引いてしまうのです。

SLS 3Dプリント製部品の注文が着実に増加しても変わらず高品質を維持できるよう、Autotivはこれまで手作業で何時間も、時には丸一日費やしてSLS部品のブラスト処理をしてきました。そんな中、自動ブラスト処理装置のFuse Blastを導入したことで、浮いた時間をより重要な作業に費やすことができるようになりました。

今回、AutotivのCEO兼共同創始者であるEvan LaBelle氏とオペレーションリードのChris Haak氏に同社施設を案内していただき、作業内容にあったツールを適切に選び、自動化できる工程は自動化することで、いかに無駄のない生産環境を作り上げているかを教えていただきました。

Fuseシリーズ SLS 3Dプリンタの後処理を自動化でさらに速く

この動画では、Formlabs Fuseシリーズのソフトウェアアップデートに加え、SLS 3Dプリント品のブラスト処理・研磨をハンズフリーで僅か15分で完了させる自動化新製品Fuse Blastをご紹介します。ご登録の上、是非Fuse Blastの詳細をご覧ください。

SLS部品の量産でブラスト処理の時間が増加

Autotivは2015年の創業以来、口コミによる評判とリピーターだけを頼りに事業を拡大してきました。「マーケティング担当も置かず、高レベルな3Dプリントと後処理を行うことだけに集中しています」とLaBelle氏。この戦略が功を奏し、Autotivでは昨年、最大6,000点もの部品注文を受けるなど、数量の多い注文が増加しました。

プリンタにアップロードすればすぐにプリント可能な状態のファイルから、Autotivによるコンサルティングが必要な試作品のコンセプトなど、注文を受ける部品や数量、業界、用途は毎日のように変わります。LaBelle氏は、試作品と量産品の両方を含め、同社事業の約60%をSLS方式が占めていると見込んでいます。残りの25%はFDM(熱溶解積層)方式とSLA光造形方式による3Dプリント、および染色やコーティングなどの表面処理です。

SLSによる生産を拡大

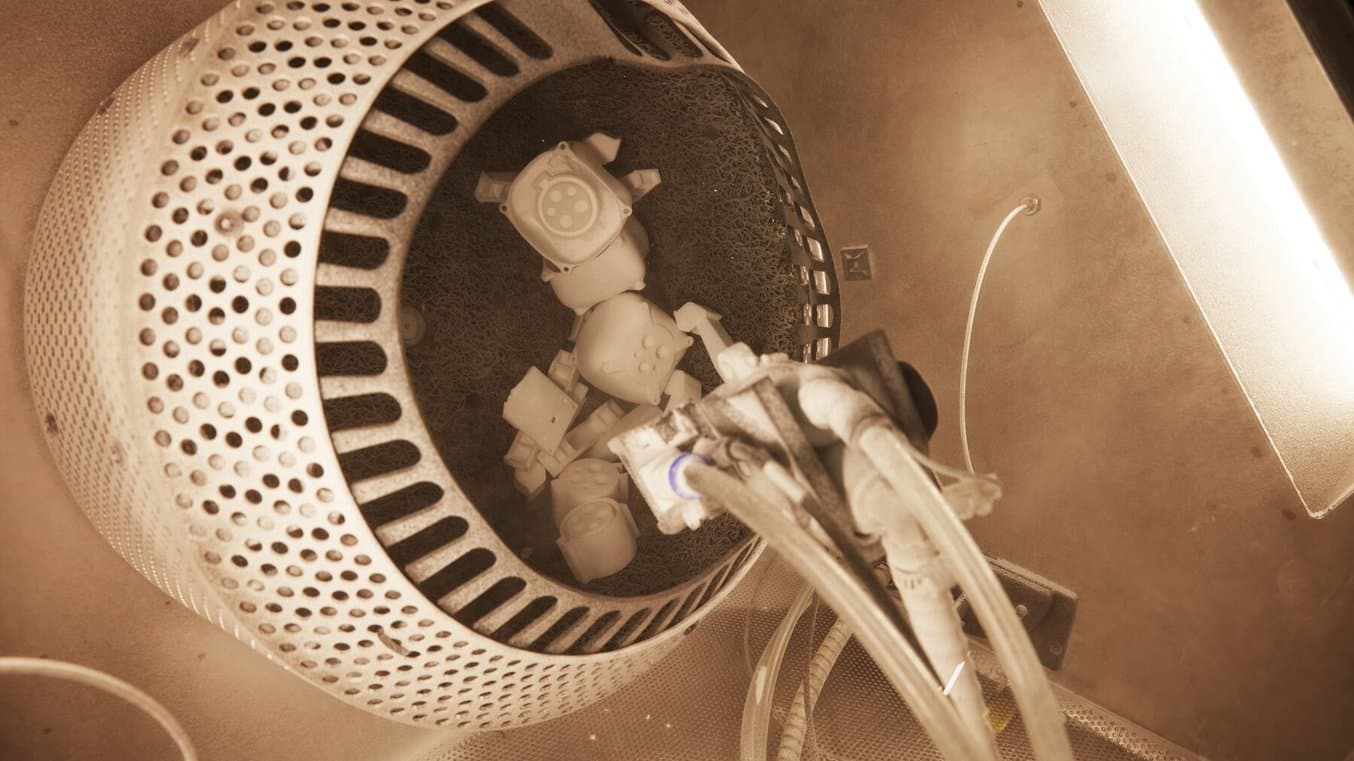

Autotivでは、殆どの場合、大容量SLSプリンタを使ってNylon 12パウダーでプリントを行います。このような小型部品の後処理をする場合、従来であればHaak氏の一日の大半が費やされてしまっていた。

2年前、Autotivは大容量SLSプリンタへの投資を決め、約$300,000で購入しました。このプリンタの最大造形サイズは325 x 325 x 425mmで、大型モデルも簡単に造形できるだけでなく、小型の量産品も造形エリアいっぱいにプリントできます。Nylon 12パウダーを使用した部品が注文の大半を占めることから、プリンタをNylon 12パウダー専用にしてノンストップで稼働させ、他の材料の部品が必要になった場合はその都度他のサプライヤーから部品を取り寄せる、という方法が最も高効率です。

量産レベルの注文が増えるにつれ、Autotivは後処理での問題に直面し始めました。同社の大容量プリンタには、パウダーケーキから造形品を取り出し、造形に使用しなかった粉末をリサイクルするためのFuse Siftに似た粉末回収装置が付属していましたが、その後の造形品の粉末除去作業はAutotivのチームが独自で行わなければなりません。時には、手動ブラスタの前に何時間も立ち、造形品の表面から丹念に粉末を取り除く必要がありました。

「作業量にもよりますが、1日に2~3時間、もしくはそれ以上かかっていました。部品数が数百〜数千点に上る場合などは粉末除去に丸一日かかることもありますし、そういう場合には作業員が交代で行っていました。これがかなりの重労働でしたね」

Autotiv オペレーションリード、Chris Haak氏

Fuseシリーズ SLSプリンタと従来の粉末床溶融結方式プリンタの比較

この比較ガイドでは、FormlabsのFuse 1+ 30Wに代表される、既存のオフィス空間や製造現場にもフィットするコンパクトサイズのSLS 3Dプリンタと、既存の生産工程に組み込むには事前に十分な計画と準備が必要になる大容量SLS 3Dプリンタの主な違いを解説します。

身体的な疲労

Haak氏は染色後に手作業による研磨が必要な部品にはグローブボックスで作業を行うが、作業の大部分が自動化されているため、一日中ブラスタの前に立っている必要がなく身体的な負担が軽減している。

SLS部品の注文に24時間体制で対応しているAutotivでは、3Dプリント、粉末除去、梱包のスケジュールを厳格に管理しています。複数の注文部品を1回のプリントでまとめて製作することもありますが、最初に仕上げるべき注文を常に把握しておかなければなりません。「注文部品を時間通りに納品できるよう、適切な順番で適切な部品の後処理をしなければいけません」とHaak氏は続けます。

このように厳しいスケジュールに従うには、たとえ身体的な負担が高くてもブラスト処理に費やす時間を削ることはできません。ブラスト処理専用の狭い部屋で常に熱と騒音にさらされながら、何時間も部品を手で持ってブラスタのノズルを操作するため、チームメンバーは次第に消耗してしまいました。

「体や筋肉にかかる負荷や疲労感はもちろんのこと、1日のかなりの割合を費やして何時間も立ち作業をするというのは非常に疲れるものです。実際、ブラスト処理のしすぎで肩を痛め、医師の診察を受けた人がいました」

Autotiv オペレーションリード、Chris Haak氏

3Dプリントとブラスト処理で異なるメーカー製品を導入

当初、AutotivはFormlabsの後処理装置と別メーカーによるOEMの3Dプリンタという、メーカーの異なる装置を同じ工程に統合することに不安を感じていました。SLS方式の作業工程に精通しているHaak氏とLaBelle氏は、Autotivが製作する部品の場合、パウダーケーキの除去には一般的なFormlabsのNylon 12パウダーで造形する場合よりも大きな圧力が必要になることを認識していました。

「自分の目で確認しておかなければ、と思っていましたが、初めて使用した時に文字通りすべての不安が解消されました。オフィス環境や製造現場など、どんな環境でもフィットしますし、さまざまな顧客からの注文にも対応できる万能性が素晴らしいですね。Fuseシリーズのプリンタで作る小型部品でも、より大容量のSLS 3Dプリンタで作る部品でも、問題なく対応できます」

Autotiv オペレーションリード、Chris Haak氏

同社の大容量SLSプリンタは毎日夕方から週末にかけて稼動するため、同じようにフル稼働できるブラスト処理装置が必要でした。Fuse Blastは、既存の作業工程にも簡単に統合できる手頃な価格のソリューションだったのです。

元々使用していた簡易ブラスタは、舞い上がる粉末で作業場が汚れないようテントで覆われた場所に設置されていましたが、Fuse Blastではそのような設備も必要ありません。既存の大容量粉末回収装置の隣にFuse Blastを設置するスペースがあり、この2台をコンパクトなスペースに横並びで設置することが理にかなっていました。しかし、Fuse Blastは完全密閉型で作業場を清潔に保つことができるため、将来的にはテントの外に拡大することも可能です。

自動ブラスト処理でより高品質な部品を

Fuse Blastは、部品を壊さない程度の優しい振動で部品を回転させながら、ブラスト用のノズルで余分な粉末をしっかりと除去できるため、手作業でブラスト処理を行うよりも小型部品や繊細な形状の扱いに適している。

手作業でのブラスト処理は、Autotivチームの貴重な時間を消耗してしまいがちでした。それは手作業で部品から粉末を除去しなければならないという理由のほかに、壊れてしまった部品を再度3Dプリントし直さなければならないことがあったからです。何時間も連続でブラストノズルを扱う難しさや身体的な疲労により、小さなワークが手から吹き飛ばされてしまい、筐体内に当たって壊れてしまうことがありました。

「以前は、ブラスタから噴射される空気圧で小型のワークが壊れたり吹き飛ばされたりして、ブラスト装置の壁に当たって粉々になってしまうこともありました。Fuse Blastでは、そのような心配がありません。しっかり制御された環境で柔らかいメッシュも設置されているため、手作業より安全性は少し上がったように感じます」とHaak氏は言います。

手作業によるブラスト処理では、ブラスタから噴射される空気に少しでも長く晒されると、部品が「焼け」を起こしたり傷ついたりすることがあります。手動ブラストを行うには、作業手順や圧力、部品特有のニーズをしっかりと理解している熟練のオペレーターが必要なのです。Fuse Blastでは作業工程が自動化されており、通常のブラスト装置より低圧の空気を当てながら部品を常に動かし続けます。

部品の破損や焼損が減ることで再プリントの必要性も減り、最終工程である研磨や染色、そして部品の出荷などにより多くの時間を費やすことができます。Haak氏とLaBelle氏はまた、染色後にFuse Blastで処理を施すと、本物のサテンのような表面品質を実現できることに気がつきました。Autotivでは、染色機から出てきた部品のしみや色むらを取り除くために、数分間だけ集中的に手動でブラスト処理を行うことがあります。「ワークが常にバスケット内で動いていることが、表面品質の向上に繋がっています。3Dプリント、後処理、染色を通して黒染めした部品が、ほぼサテンのような仕上がりになるんです」とHaak氏は言います。

小型品や複雑な形状のワークもこれまでより簡単に扱えるようになった今、プリプログラムされた設定で後処理が実行されている間、安心して他の作業を行えるようになりました。「手作業で粉末除去をする場合、部品のポケットや穴、角に入り込んでいる粉末を見逃すことがあり、出荷前に必ず検査が必要なんです。Fuse Blastでは、人間が行うより正確に粉末を除去できるという自信があるので、これまでよりも検査にかかる時間が短くて済みます。手作業以上とまではいかなくとも、こういった細かな形状から粉末を取り除くには非常に優れた仕事をしてくれます」

イオナイザーで粉っぽさのない手触りへ

Fuse Blastの導入前は、粉っぽさのない手触りを実現するためにブラスト処理後に加圧空気で部品表面の粉末を除去していたHaak氏。「それでも静電気を完全に排除することはできず、ブラスト処理後に表面処理や検査のためにビンに入れた後でさえ埃を吸着してしまっていました」と言います。

検査では必ず表面の粉っぽさがわかってしまうため、出荷前にもう一度部品に後処理を施す必要があり、二度手間により貴重な時間を浪費することになるうえ、顧客のプロジェクトを遅らせる原因にもなっていました。

イオナイザー搭載のFuse Blastは部品表面から静電気を完全に除去することで、粉末とメディアをチャンバーの底に落とします。

「処理が終わった時点で、粉っぽさのない手触りになっているんです。手に取るとそれがよくわかります。SLSで作った部品なのに、表面が本当に滑らかなんです」

Autotiv オペレーションリード、Chris Haak氏

粉末の混合を避け、メディアにかかる費用を削減

Fuse Blastのパッシブフィルタでメディアと粉末を常に自然分離するため、ブラストノズルからは常に汚れていないメディアのみが吹き出されます。こうすることで、部品の粉っぽさをより速く取り除くことができます。手作業によるブラスト処理を毎日行っているAutotivは、これまで3~4週間ごとに約45ポンドものメディアを消費していましたが、Fuse Blastを導入したことでこれをほぼ半分にまで減らすことができました。Autotivが製作するSLS部品は比較的硬めのパウダーケーキで覆われているため、45psiの圧力でブラスト処理を行います。推奨の30psiでブラストする場合、手動ブラスト処理を行う場合に比べてメディアの寿命を4~8倍も伸ばすことができます。「Fuse Blastで私たちが使用するメディアは25ポンド程度です。これを4週間ごとに交換しているので、メディアの寿命は実質的に2倍になりますね」とLaBelle氏。

生産性向上でAutotivの継続的な成長をサポート

Fuse Blastに搭載されているイオナイザーで部品表面から粉末を完全に落とし、粉っぽさのない滑らかな仕上がりへ。

Autotivでは、全員が一丸となって製造を支えています。忙しい時には、共同創始者のLaBelle氏から最近加わった従業員まで、全員が交代で作業を行います。手作業で何時間も、時には丸一日かけてブラスト処理を行っていた時は、1人が長時間ブラスト処理装置の前に立ち続けることがないよう、複数人で交代して作業を行なっていました。Fuse Blastを導入した今、浮いた数時間を成長中の会社として求められる様々な重要作業に充てることができています。「Fuse Blastを導入したことで、チームが他の仕事に取り組める時間と生産性の両方が大幅に向上しました」とHaak氏は言います。Formlabs以外の3Dプリンタで造形した部品を処理する場合であっても、Fuse Blastなら既存の作業工程にシームレスに組み込むことができます。

「電源を入れるだけですぐに使用でき、チューニング等は必要ありません。メディアを充填してボタンを押すだけで、10~15分後には滑らかな部品が出来上がっています」

Autotiv CEO兼共同創始者、Evan LaBelle氏

現在、Autotivの顧客となっている業界は多岐に渡ります。ロボット工学から自動車、家電メーカーに至るまで、多くの企業がSLS 3Dプリントを製造や設計工程のいずれかに組み込んでいるのです。その需要に対応すべく拡大を続けるAutomotivのビジネスを、Fuse Blastがサポートします。「今後、さらにスケールアップしていくでしょう」と、Haak氏は未来を見据えます。

SLS方式3DプリントやFuse Blastの詳細については、Formlabsまでお気軽にお問い合わせください。