Formlabsから登場する新製品、Fuse Blastでは、SLS(粉末焼結積層造形)方式の3Dプリント品に対して手頃な価格で工業品質のブラスト処理と研磨が可能になります。自動化されたパワフルな後処理装置で、Fuseシリーズの作業工程がついに完成します。

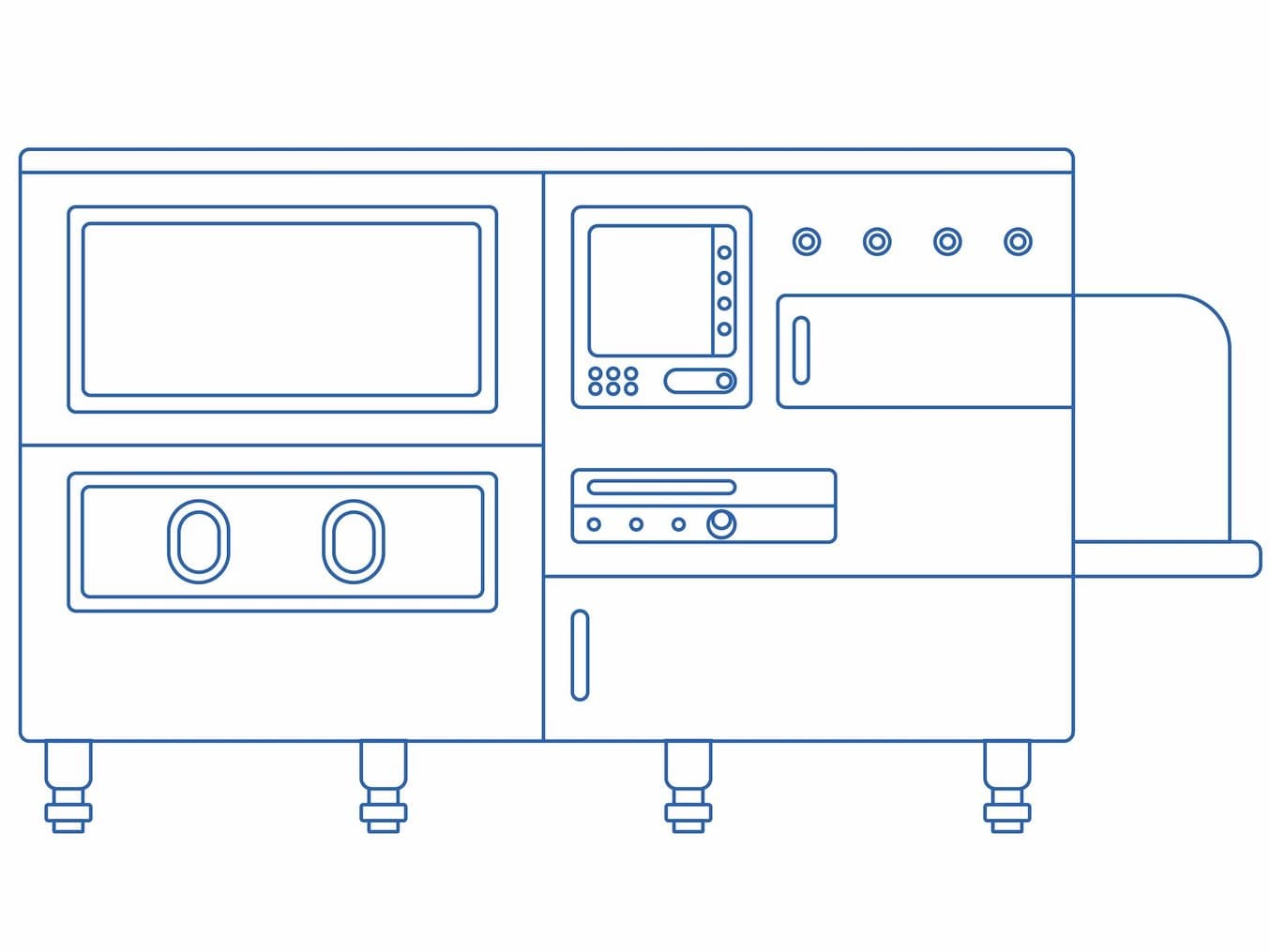

後処理工程でFuse Siftを補完する装置としてFuse Blastを追加いただくと、造形後のブラスト処理にかかる時間を最短15分にまで短縮できます。これは、手作業の場合にかかる平均作業時間の80%減に匹敵します。研磨バレルで造形品を回転させながら、圧縮空気でメディアを吹き付け、造形品の表面に付着した半焼結のパウダーを効率的に取り除き、粉っぽさのない滑らかな表面に仕上げます。また、Fuse Blastにオプションで追加できる研磨装置により、表面品質をさらに滑らかで半光沢の、そのまま染色などの表面処理が可能な状態にし、消費者向け製品にも匹敵する品質にすることができます。

Fuse Blastの価格はわずか$10,999〜。他社製品のブラスト処理・研磨装置に比べてほんの僅かな金額で、パワフルで豊富な機能を使用することができ、工業品質の機器をたくさんの人に手頃な価格で提供するというFormlabsのミッションを体現した製品になっています。

また、Formlabs SLS製品の作業工程が大幅に効率化するのは、Fuse Blastだけではありません。新たなソフトウェアアップデートによってFuseシリーズを使ったSLS 3Dプリントがより速く、より効率的になります。このアップデートにより、自動パッキングのアルゴリズム改善でパウダーのロスが42%削減、Nylon 12パウダー使用時の造形スピードが30%アップ、ディテールも高精細に表現しながら強度を備えた部品の製作が行え、3Dプリント工程の中で発生する待ち時間を短縮し、付加価値を生み出すタスクに集中できるようになります。

Fuseシリーズ SLS 3Dプリンタの後処理を自動化でさらに速く

この動画では、Formlabs Fuseシリーズのソフトウェアアップデートに加え、SLS 3Dプリント品のブラスト処理・研磨をハンズフリーで僅か15分で完了させる自動化新製品Fuse Blastをご紹介します。ご登録の上、是非Fuse Blastの詳細をご覧ください。

SLS 3Dプリントの後処理を大幅効率化

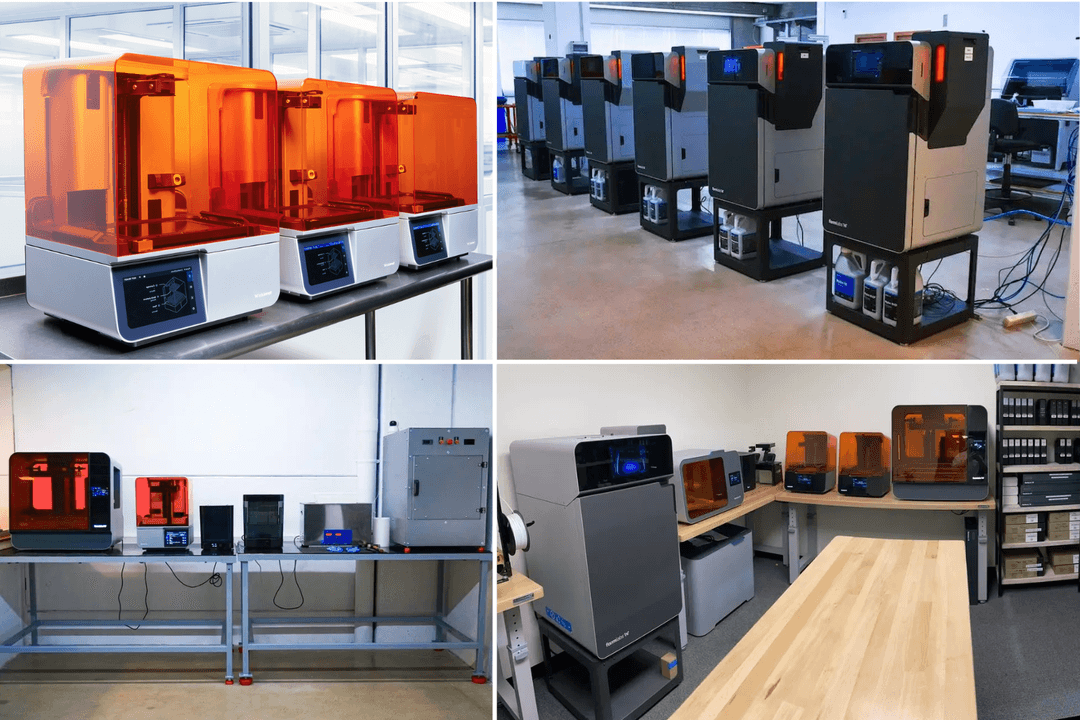

SLS 3Dプリントは、強度に優れた工業製品パーツの小ロット量産に、高いコスト効率をもって対応したいと考える企業の間で急速に普及しています。SLS方式は、ほぼ無限の設計自由度が得られる他、従来の製造法で生産した部品の代わりになる工業品質の高機能材料が利用でき、かつ極めて高精細で詳細な表現が可能です。Fuse 1+ 30WなどのSLS 3Dプリンタでは、ラピッドプロトタイピングや金型を含む治工具、マスカスタマイゼーションや量産移行前のテスト生産で使用する実製品用部品を製作できます。

消費者製品から航空宇宙業界で実製品用に使用する部品まで、幅広い業界でこの技術の活用が進む中、プリント後の後処理という領域では、これまで大きな進歩は見られませんでした。Fuse Siftなどのパウダー処理装置により、造形後のパウダーの回収や再利用が簡単かつ手頃な価格で行えるようになったものの、SLS 3Dプリント品からの徹底的なパウダー除去や研磨など、さらに一歩先の処理となると手頃な価格で手に入る装置はあまりありませんでした。

Fuse Blastが登場する前は、ユーザーは安価な装置を使って手作業で後処理を行うか、非常に高価な自動後処理装置を購入するかのいずれかを選ばなければなりませんでした。こういった装置の中にはブラスト処理だけで研磨ができないものがあったり、研磨ができる包括的な装置の場合は価格が$100,000程度と高額になることがほとんどでした。また、SLSのブラスト処理装置は価格が高額なだけでなく、三相電源や装置を設置する別室が必要となるなど、特殊なインフラ要件が求められることも課題でした。

小型のサンドブラスタは安価なものが多いが、手間がかかる上に均一の品質に仕上げることが難しい。

Fuse Blastは、SLS 3Dプリント製部品に対して工業品質のブラスト処理を自動かつハンズフリーで、手頃な価格とサイズ感で実現できる。

従来の自動ブラスタは非常に高価で設置面積も大きく、複雑なインフラ整備が必要。

Fuse Blastは、他社製SLSプリンタでの造形品にも使用できます。すでに所有している従来型の大容量SLSプリンタで製作した造形品に対して後処理が必要な場合にも、Fuse Blastならコストを抑えながら手軽にブラスト処理や研磨機能を追加することができます。

コンパクトかつ手頃な価格で均一な仕上がりが期待できる製品は、これまでありませんでした。Fuse Blastは、Fuseシリーズの手頃さと従来型の工業用プリンタの使いやすさを組み合わせた装置です。

プリント完了から僅か15分で工業品質の仕上がりへ

Fuse Blastは、SLS 3Dプリント品の後処理作業を効率化することで、ユーザーがより付加価値の高い作業に集中できるようにします。また、後処理時間を短縮できることで、作業者の人数はそのままでFuseシリーズでの生産量を向上することも可能です。

ハンズフリーの回転バスケットでパウダー除去を自動化

ハンズフリーで使える研磨バスケットは、バスケットの回転と圧縮空気、研磨用のメディアを駆使して造形品に後処理を施す。大型部品を手動でブラストする必要がある場合には、バスケットを取り外してFuse Blast内部のスペースを存分に活用可能。

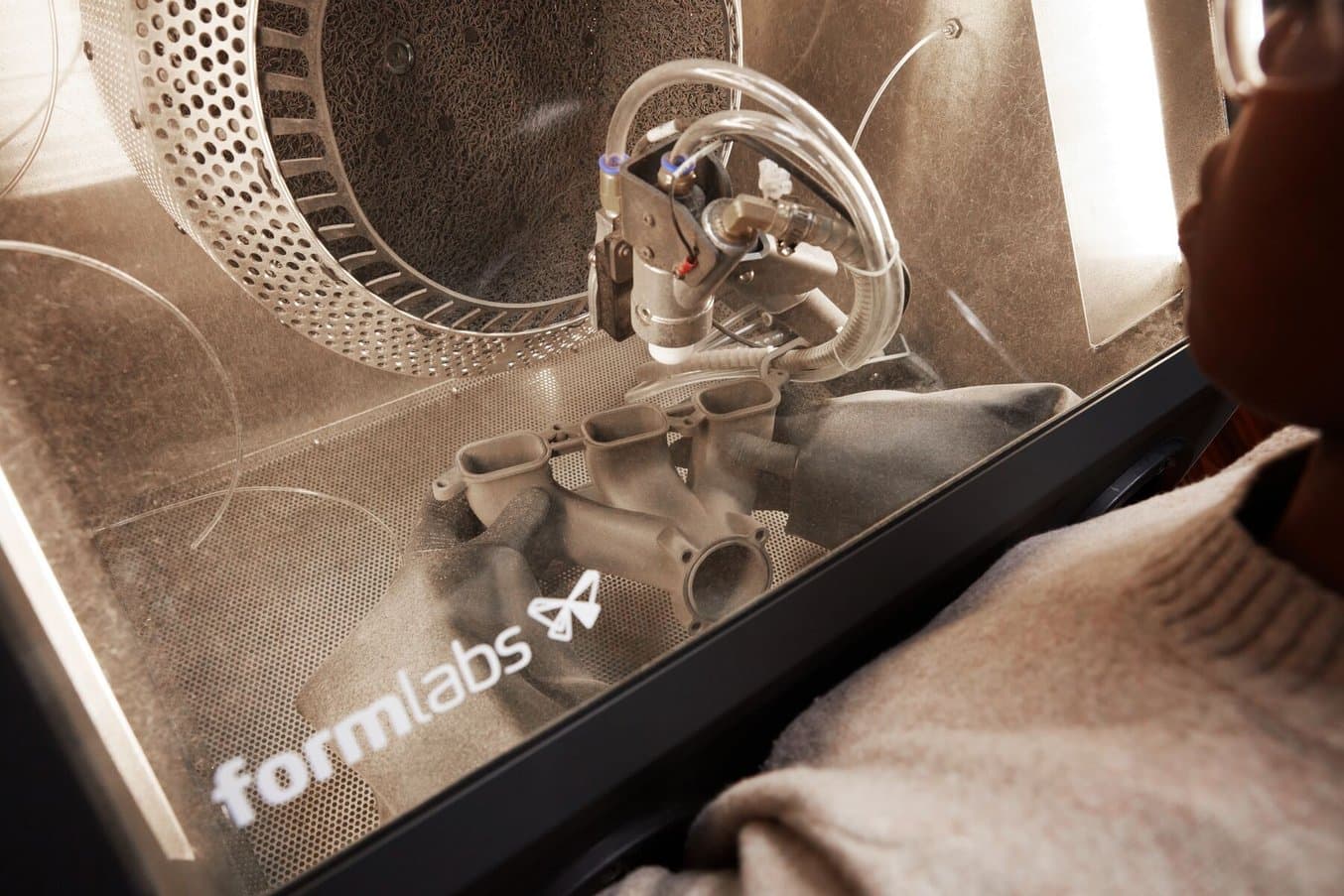

Fuse Blast内部の研磨バスケットが回転し、圧縮空気で研磨用メディアを吹き付けることで、造形品の表面に付着した半焼結パウダーを効率的に除去できます。研磨バスケットは完全ハンズフリーで利用でき、ユーザー側で必要になる作業は、造形品をFuse Siftから専用容器でバスケットに移管し、設定を選ぶことだけです。

SLS 3Dプリント品のパウダーを手作業で除去しなければならないことが、SLS工程の中で最も時間がかかり身体的にも負荷の高い作業で、従来型のグローブボックスでは作業者の体に負担がかかかります。ブラスト処理を自動で行えるようになることで、短縮した時間をより付加価値の高い作業に割り当てることができる他、作業者の身体にかかる負担も軽減し、作業場所に換気システムを準備する必要もありません。

SLS工程において、ブラスト処理は欠かせない作業です。SLS方式を導入しているユーザーは、造形品の溝やその他箇所を何時間も手作業で掃除しなくていいよう、様々な形状やサイズの造形品から均一にパウダーを除去できるブラスタが必要です。さらに、Fuse Blastにオプションで研磨装置を追加することで、複数の機械を駆使して何時間もかけて手作業で行っていた作業を自動化し、効率化することができます。

造形品も作業場も綺麗に

Fuse Blastの内蔵イオナイザーが造形品から静電気を除去することで、一度除去した粉じんが静電気で再付着するのを防ぎ、粉っぽさの無い滑らかな表面品質を実現。

Fuse Blastに搭載されている内蔵イオナイザーが造形品から静電気を除去し、表面に粉じんやメディアの破片が付着するのを防ぎます。研磨装置の機能とイオナイザーから放出されるイオン化空気によって、後処理完了後も造形品の表面に粉じんが再付着するのを防ぎ、粉っぽさのない滑らかな手触りに仕上がります。この高度な機能により、造形品をパウダーケーキから取り出してから僅か15分で滑らかな表面に仕上げることができます。この間、必要になる手作業も最小限です。

さらに、Fuse Blastには洗い流し機能が搭載されているため、キャビネット内のパウダーやメディアを清掃して作業場所を綺麗に保つことができます。粉じんを完全に除去することで、取り出した造形品から作業場にパウダーが飛散することもなく、造形品の移動や取り扱い中に他のパウダーと交叉する心配もありません。

パッシブフィルタによるメディアの分離

現在市販されているブラスタでは、何度か作業を行ううちにメディアが破損したり不純物がメディアに混ざり、効果が落ちてしまいます。これにより、Fuse Siftで完全に近い状態までパウダーを除去してからブラスト処理をするなど、事前準備にさらに時間がかかることになります。使用済みパウダーとメディアが混ざったままでは廃棄するしかなく、常に新品のメディアを購入してブラスタに充填しなければならなくなります。

Fuse Blastではメディアの自然分離が可能なため、Fuse Siftではパウダーケーキから取り出した造形品からおおまかに粉を落とすだけでよく、経済的です。ユーザーはプリンタからビルドチャンバーを取り出してFuse Siftに移し、僅か5分程度でパウダーケーキから造形品を取り出します。取り出した造形品は半焼結のパウダーや余分なパウダーで覆われていますが、Fuse Siftでざっくりと粉を落としたらそのままFuse Blastに移すことができます。

自然分離機能でメディアを400%以上長寿命化することができるため、ユーザーがFuse Siftで作業する時間は僅か5分程度でよく、後処理全体にかかる時間を80%も短縮することができます。

予めプログラムされた設定

また、Fuse Blastには取り扱う造形品の形状や量に関わらず、常に最適な仕上がりを実現するために、複数の設定が予めプログラムされています。これらの設定は事前検証によって最適な結果が出ることが実証されていますので、ユーザーは心配することなく事前登録済みの設定を使用することができます。

Delicate Mode(繊細モード)では、通常であれば取り扱いの難しい繊細な造形品を優しく回転させ、微細なディテールや薄肉構造、そして極小サイズの造形品も傷つけることなく後処理を行うことができます。Nylon 12 GFパウダーを使用した造形品の場合は外周にコーティングされる半焼結のパウダーが通常より硬いため、Surface Armor除去用の設定を使用することで、造形品の完全性を保ちながら余分なパウダーを除去できます。ほとんどの造形品はStandard Mode(標準モード)で十分ですが、特殊なニーズがある場合などはいつでも設定を手動で微調整することができます。

手作業によるディテールのケアも可能

大型部品の場合は手作業でのブラスト処理も可能。人間工学的に作業しやすく設計されたノズルとフットペダルで、造形品の表面から余分な粉じんを正確かつ徹底的に除去。

予めプログラムされた設定を使って「お任せ」することができる一方、手作業で細かなケアをすることも可能です。非常に繊細な造形品やバスケットの回転による研磨が難しい大型品には、手作業で後処理を施せるオプションがあります。

手動ブラストでは、人間工学的に作業しやすい設計で開発されたブラストノズルを使います。完全密閉型のキャビネットの中でノズルを調整したり、フットペダルで圧縮空気やメディアの吹き付け方向を調整したりしながら、大型品や繊細な造形品に僅か数分で簡単に後処理を施すことができます。

ブラストノズル専用のアームは、手作業でも使いやすい向きに設計されています。細かな場所に正確に空気を吹き付ける必要がある場合には、両手で造形品を持ちながらフットペダルで圧縮空気の放出量を調整し、パウダーを効率的かつ徹底的に除去することができます。Fuse Blastはどんな種類の造形品にも使用できるコンパクトサイズのオールインワン型製品で、ユーザー独自の作業工程に合わせて最適なブラスト処理と研磨を施すことができます。

コンパクトで清潔、そして静音

Fuse Blastは既存の作業場所にも簡単にフィット。「SLS 3Dプリンタを導入済みの企業なら既にブラスタを設置しているでしょうが、そのスペースがあればFuse Blastも問題なく設置できます」とLabconcoのプロダクトエンジニア、Brent Griffith氏は言う。

Fusuシリーズの設計理念は、オフィスの規模に関わらず、誰でも工業品質のSLS 3Dプリントを手頃な価格で実現できるようにすることです。Fuse Blastもこの設計理念に則して開発されており、FuseシリーズプリンタやFuse Siftのすぐ隣に設置しても場所を取らない、シンプルでコンパクトな製品になっています。現在市販されている低価格なブラスタは、設置環境や作業オペレーションの整備がネックで、個人用保護具(PP)、換気システム、別室、使い捨てのシーリング材などが必要になるケースが多いのです。一方、Fuse Blastは完全密閉型でパウダーが外に漏れることがないため、作業場を汚さず服や他の機器に粉じんが付着することもありません。

Fuse Blastは陰圧とHEPAフィルタ、そして完全密閉型のキャビネットで粉じんを飛散させることなく使用場所を清潔に保つことができます。また、完全密閉型のチャンバーのおかげで騒音レベルも70デシベル以下と静音で、隣で会話をしていても邪魔になりません。

最適な研磨機能で工業品質を実現

低価格なサンドブラスタは価格の手頃さが魅力ですが、本当に滑らかで実製品用部品にも匹敵する表面品質を実現するまでには至りません。Fuse Blast用の研磨装置を追加でご購入いただくと、造形品のブラストだけでなく表面処理も1台で行えるようになり、造形品から粉っぽさが排除されることはもちろん、滑らかで傷がつきにくく、そのまま染色が可能な半光沢の表面に仕上げることができます。

研磨装置は導入済みのFuse Blastに簡単に追加することができ、消費者製品並みの表面品質が求められる場合に最適です。研磨装置は、ざらついた質感が特徴のSLS機能部品を、消費者向け製品としても使えるような優れた表面品質に仕上げ、機械加工品や成形品に匹敵するような品質で量産移行前のテスト生産やつなぎの生産を行うことができます。

ケーススタディ

Fuse BlastでLabconcoのSLS後処理工程を自動化

Fuse Blastは、FormlabsのFuseシリーズSLS製品を補完する装置としても、他社製のSLSプリンタやMJFプリンタと統合する装置としても、手頃な価格で包括的な工程を実現。

様々な業界向けにラボ設備を提供するメーカーのLabconcoは、SLS 3Dプリントを活用することで、製品の設計や製造工程を徹底的に合理的なものに変えてきました。アディティブマニュファクチャリングを使って提供部品を次々と効率化していく中、後処理も自動化する必要に迫られていました。ブラスト処理やパウダー除去などを手作業で行う場合はは何時間もかかり、その時間をより付加価値の高い設計やエンジニアリング作業に回したいと考えていました。

「会社としては、従業員が造形品の後処理のために何時間も座って作業をするより、新たな機会の創出や既存部品の再設計、コストの削減などに時間を費やしてほしいというのが本音でした」と、LabconcoのプロダクトエンジニアであるBrent Griffith氏は言います。

そこでLabconcoは、高額な自動ブラスタに加えて、Fuse Blastを追加して既存のFuseシリーズ製品を補完することにしました。10分ほどでセットアップが完了した後、Griffith氏はFuseシリーズプリンタ2台分の造形品のパウダー除去やブラスト処理を自動化することができました。「セットアップはとても簡単でした。大きさも既にある手動ブラスタとほとんど変わりません。SLS 3Dプリンタを導入済みの企業なら既にブラスタを設置しているでしょうが、そのスペースがあればFuse Blastも問題なく設置できます」とGriffith氏は言います。

造形品の品質と性能をさらに上へ

Labconcoの他チームが、すぐに造形品の表面の滑らかさや品質の違いに気づき始めました。

「Fuse Blastによる品質の違いは一目瞭然でした。プロトタイピングの時にFuse Blastで処理した造形品を手渡したエンジニアは一人残らず、品質の変化にすぐに気がつきました。後処理工程を自動化したことを伝えるまでもなく、全員がすぐに気付いたんです。造形品の表面の粉っぽさがなくなってさらに滑らかになったこと、手触りや見た目がぐっと良くなったこと、それら全てが造形品の品質向上に一役買っています」

Labconco プロダクトエンジニア、Brent Griffith氏

表面の粉っぽさが排除されて滑らかになったことで、機能面でも予想外の効果が得られました。Fuse Blastで処理した部品を使った機械が、これまでよりもスムーズに動くようになったのです。「造形品の滑らかさが増したことで、特に自社製品の試運転の時、部品の機能性が若干向上したんです。必要な電力がわずかに少なくなり、モーターもこれまでより失速することがなくなりました。部品の表面から粉っぽさがなくなり、より滑らかになったためです」とGriffith氏は語ります。

表面の仕上がりは、同社が所有する他の高額な自動ブラスタで処理したものとほぼ同じでした。「2つの製品を比べてみても、目立った違いは感じられません。[Fuse Blastは]重量の面で他社製品を遥かに凌いでいると言えます」とGriffith氏は付け加えます。

後処理の時間を短縮し、設計の最適化に注力

Fuse Blastで後処理が自動化できるようになったことで、手作業のブラスト処理にかける時間が不要になっただけでなく、Griffithや彼のチームメンバーがFuse Siftにかけていた作業時間も削減されました。これまでは、ブラスト処理にかける時間を短くしようとすると、Fuse Siftでの作業時間を長くして丁寧に処理をする必要がありました。しかしFuse Blastの導入後は、たとえ造形品に余分なパウダーが大量についていても、自動設定で粉っぽさのない表面に仕上がるようになりました。「[Fuse Siftで]どれだけパウダーを除去できるかをあまり気にしなくても良くなりました。Fuse Blastならどんなものでも処理できるとわかっているからです。Fuse Siftでの作業時間に関わらず、後処理全体の作業時間が短縮できるようになりました」

例えば毎週50点程度を定期的に生産する部品の場合、Griffih氏はこれまで、その部品についている3つの穴から一つ一つパイプ形状クリーナーを使って手作業でパウダーを除去しなければなりませんでした。Fuse Blastを導入後は、自動設定でお任せにしておけば、20分後にはパウダーが完全に除去された部品が手に入ります。「Fuse Blastは革新的な装置です。穴のパウダー除去も文句なしにしてくれて、おそらくこの作業が無くなったことが一番の時間削減につながったと言えると思います」とGriffith氏は言います。

Autotivは既存のSLS製品にFuse Blastを統合

Autotivは、ロボティクスや自動車、消費者向け製品、その他業界の顧客企業向けに3Dプリント品の生産とラピッドプロトタイピングを専門に行う受託メーカーです。急ぎの注文の場合には、24時間365日連続稼働する大容量の工業用SLS 3Dプリンタを駆使してわずか1日で部品を納品することができます。

Autotivの事業が急速に成長を遂げる中、小規模または中規模生産の受注増加に伴い、後処理にかかる時間が徐々に増えていることが懸念でした。最近の注文では、手作業で長時間パウダー除去やブラスタ処理を行うことで従業員に疲労が溜まることを防ぐため、交代制で部品の後処理をしなければならなかった程です。工業用の自動ブラスタに投資することも考えましたが、費用が高額で投資金額の妥当性を正当化できずにいました。

Fuse Blastが登場したのは、まさにそんな時でした。数千点に及ぶ小型SLS部品の注文を受けた際、部品の生産自体は可能なものの、その後の手作業による後処理の方が問題でした。「セットアップも簡単で、設置したらすぐに使い始めることができました。必要なのはメディアとパウダーを充填することくらいです。Fuse Blastの本体自体が滑らかで見栄えが良く、タッチスクリーンのおかげで非序に使いやすいこともプラスでした」と言うのはAutotivのオペレーションリード、Chris Haak氏です。

Fuse BlastはAutotivの既存の作業場所にも簡単に設置でき、現在は大型のSLSプリンタのすぐ隣、そしてそのパウダー処理装置の向かいに置いた状態で稼働しています。Fuse Blastと別のOEMプリンタを合わせて使うことに最初は懸念のあった同社チームも、造形品の仕上がりや作業員の負担が減ったことで、その効果を実感することになりました。

Autotivでは、殆どの場合、大容量SLSプリンタを使ってNylon 12パウダーでプリントを行います。このような小型部品の後処理をする場合、従来であればHaak氏の一日の大半が費やされてしまっていた。

「新規または既存のSLS工程にFuse Blastを追加できることで、手作業で行っていたブラスト処理や後処理が大幅に効率化できます。Fuse Blastのおかげで、繰り返しの多い手作業によるブラスト処理が不要になり、私たちの体にかかる負担も大幅に減りました」

Autotiv オペレーションリード、Chris Haak氏

確かな信頼と継続性、優れた造形品質、一流のカスタマーサービスを提供するAutotivは、創業からわずか10年未満で顧客層を着実に拡大し続けています。これまで、負荷の高いSLSの後処理工程が、事業の成長を妨げる大きな課題となっていました。Fuse Blastの導入で後処理にかける時間を短縮し、代わりに設計コンサルティングや造形品質の最適化、コーティングやベーパースムージング、染色、塗装などの高度な表面処理やアセンブリなど、より付加価値の高い作業に注力できるようになりました。

「Fuse Blastを導入してから、短縮できた時間で他の仕事ができています。短縮できた時間数は、1日に数時間に上ると思います」

Autotiv オペレーションリード、Chris Haak氏

ソフトウェアによる機能向上でFuse 1+ 30Wのプリントをより速く、高速に

Formlabsは、SLS工程に新たに仲間入りした新しいハードウェア製品の他、ソフトウェアアップデートでも様々な新機能を発表します。

- Nylon 12パウダーを使ったプリントスピードが最大30%アップする他、細かなディテールの表現や頑丈さも向上。Default Print Mode(デフォルトプリントモード)を使って造形品にさらなる靱性を付与することも可能に

- Fuseシリーズの新しいネスティングアルゴリズムでパッキング率も向上し、造形時間を短縮しつつ、パウダーのロスを平均42%も削減しながらプリントが可能

- 1回のプリントごとにプリンタを清掃する必要がなくなり、連続プリント時の作業工程がさらに合理化

Fuse 1+ 30Wのレガシー設定でプリントした造形品(左)と高精細設定でプリントした造形品(右)。

2024年にリリースされるソフトウェアアップデートにより、以下のことが可能になります。

- 造形設定反映までの時間を最大50%削減

- プリントファイル送信時間を最大50%削減

- Nylon 12パウダー使用時のプリント開始前の待ち時間を最大15%削減

作業負荷と作業時間を劇的に削減

Fuse Blastの登場で、プリント完了から工業品質の部品に仕上がるまで、手作業を最小限に抑えながら後処理にかかる全体的な作業時間をわずか15分にまで短縮できます。Fuse Siftのビルドチャンバーからパウダーケーキを取り出し、そこからさらに造形品を取り出すのにかかる時間は僅か5分程度。その後、Fuse Blastに造形品を移管して自動でブラスト処理を行うことができます。全体として、Fuse Siftで手作業にかかる時間が平均80%も削減されることになり、この時間をより付加価値の高い作業に割り当てることができます。

造形品にブラスト処理を施すこと自体も、手作業にかかる時間やコストを追加することなく部品の外観を向上させることができ、付加価値を生み出すことにつながります。予めプログラムされた設定、メディアの自然分離、オプションで選べる手動ブラスト処理や研磨機能を備えたFuse Blastは、そのまま製品写真の撮影にも使えるほどの外観を持ち、複数部品のアセンブリとしてもシームレスに機能するSLS 3Dプリント品を生産できる、コンパクトながら包括的なソリューションです。

Fuse Blastの登場により、手頃な価格で工業品質が実現できるFormlabsのSLS工程がついに完成します。現在市場に出ている多くの自動ブラスタと同じ値段で、Fuse 1+ 30Wプリンタ、Fuse Sift、Fuse Blastという、Fuseシリーズ製品一式が導入できます。

オールインワン型のSLS製品へ今すぐアップデート

SLS 3Dプリントはもう、高額で時間がかかり、複雑なインフラが必要な製品ではありません。高度な機能が搭載されたソフトウェアと後処理工程を効率化するFuse Blastにより、高機能SLS部品を簡単かつ手頃な価格で生産できるようになります。

Fuse Blastの詳細については、Fuse Blastの製品紹介ウェビナーをご視聴いただくか、FormlabsのSLSスペシャリストまでお問い合わせください。