多くの複雑な部品で構成されるカメラを完全に3Dプリントで作るというのは、初めて3Dプリント製レンズの製作を試みて以来、Formlabs社内で検討されてきたアイデアです。

当社のアプリケーションエンジニアAmos Dudleyがその挑戦に取り組み、FormlabsのSLA光造形プリンタで交換可能なレンズを製作、史上初の完全3Dプリント製カメラを開発しました。

史上初の完全3Dプリント製レンズ交換式カメラは、その全てがFormlabs SLA光造形プリンタで製作された。

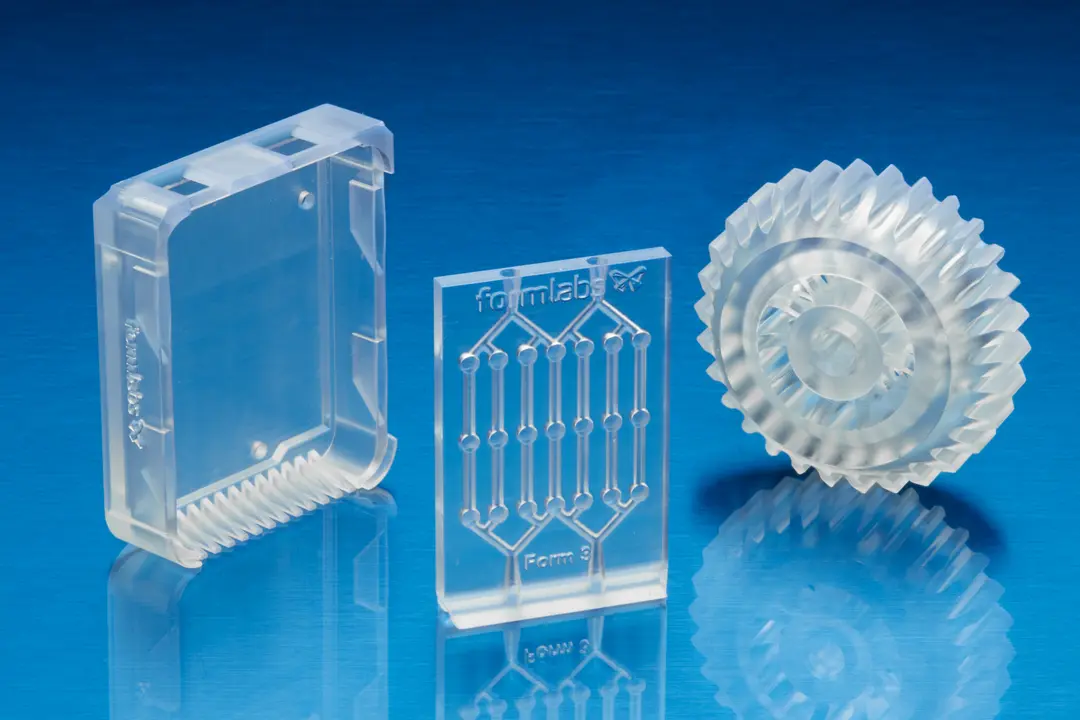

FormlabsのClearレジンとSLA光造形プリンタなら透明部品の製作が可能で、さらに適切な仕上げ処理を行うことで完全に透明に近い状態にすることができます。Formlabs最新のSLA光造形3Dプリンタ Form 3+は、レジンタンク底部が柔らかいフィルム状になっていることで造形品にかかる剥離力を低減し、滑らかな表面品質を備えた透明部品ができあがります。

カメラレンズは、フィルムを通してその結果を容易に確認・測定できるため、完全に透明な部品の造形可否をテストするためには最適な作品です。

本ガイドでは、光学部品から光導体、流体に至るまで、幅広い用途に使える透明な3Dプリント製部品の表面処理方法を詳しく解説します

ステップ1:レンズの設計と収差のバランス調整

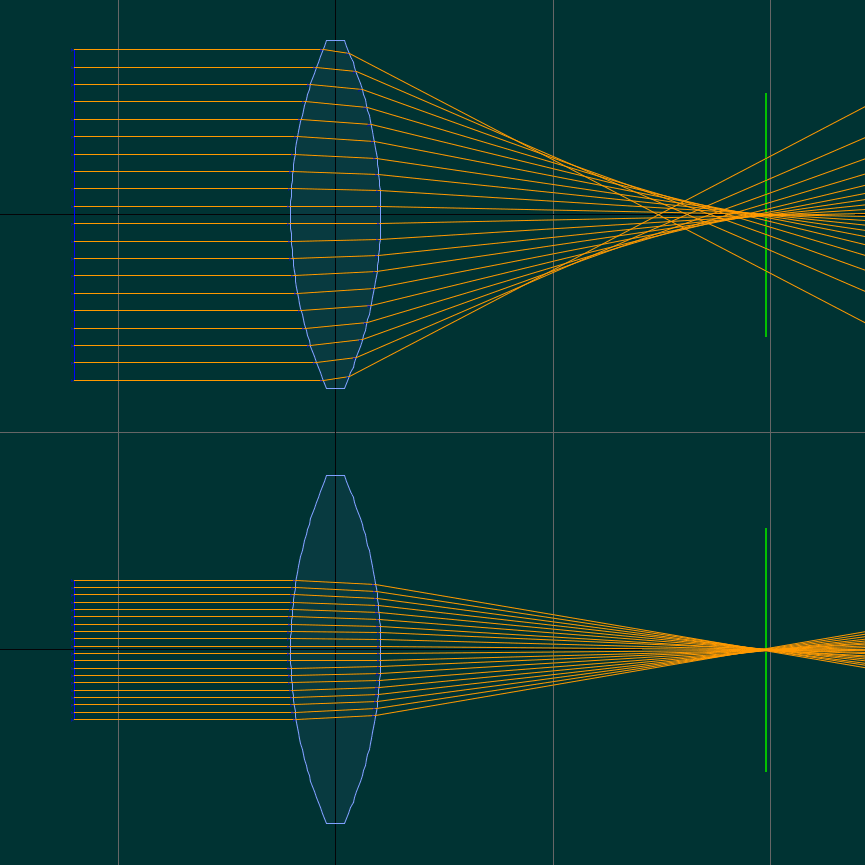

機能的なレンズの製作は、適切なレンズ設計から始まります。光学設計ソフトウェアは、レンズ設計者がレンズの挙動やカメラ本体に与える制約を予測するのに役立ちます。

プロのレンズ設計者はZemaxやCode Vといった光学パッケージを使用しますが、これらのプログラムは何千ドルもすることがあります。無料のソフトウェアだと、Optical Ray Tracerのようなオープンソースソフトウェアパッケージが代替として使用できます。

市販のカメラレンズは、球面収差、コマ収差、像面湾曲など、球面レンズに共通して影響を及ぼす光学的な歪みを補正するために、複数のエレメントを使用しています。この3Dプリント製カメラでは、単純化するため単一の球面レンズエレメントを中心に設計しました。

球面レンズの各面は、それぞれ所定の半径を持つ球面の一部です。Clearレジンの屈折率の値(1.5403)をOptical Ray Tracerに入力すると、球面半径50mmの対称レンズは、レンズ中心から約47.5mmの位置に焦点が合うことがわかります。

単一対物レンズは、光学性能と収差のバランスを取る必要があります。低倍率で焦点距離の長いレンズは収差が少なくなりますが、視野は狭くなります。レンズの視野が狭すぎると、カメラで狙いを定めるのが難しくなります。上の図のように、絞りのサイズを小さくすると、コマ収差を一部排除するのに役立ちます。

これら様々な要因を考慮した妥協点は焦点距離50mmで、被写体をフレーム内に収めるのに十分な広さです。

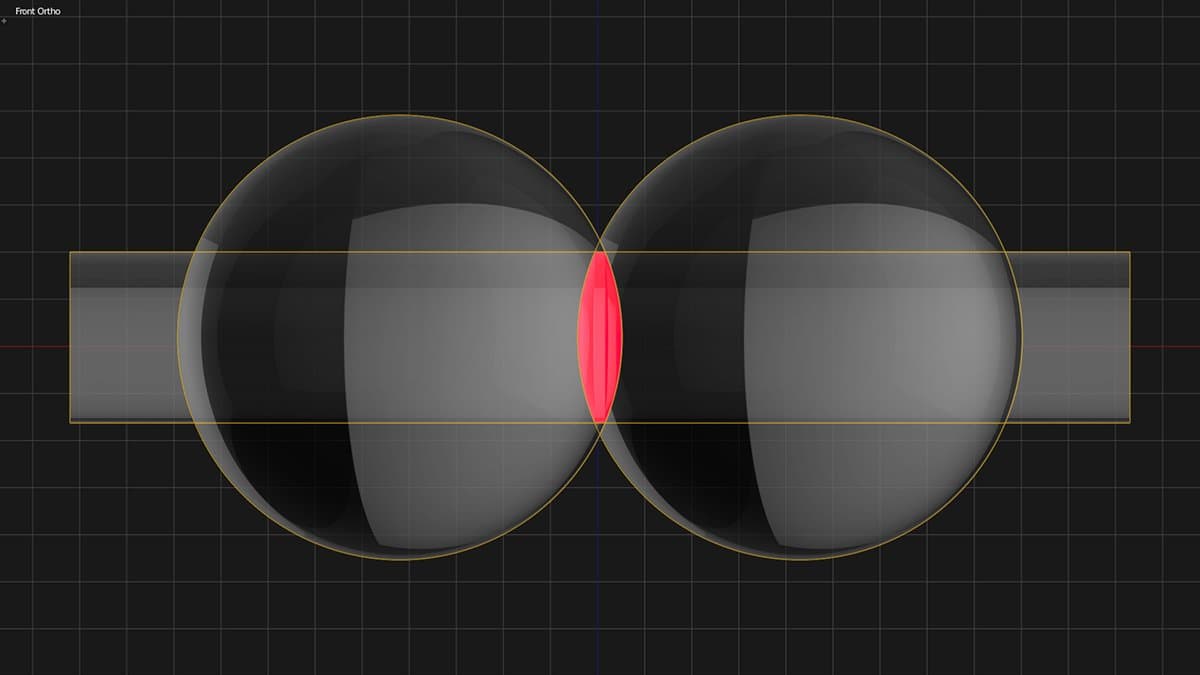

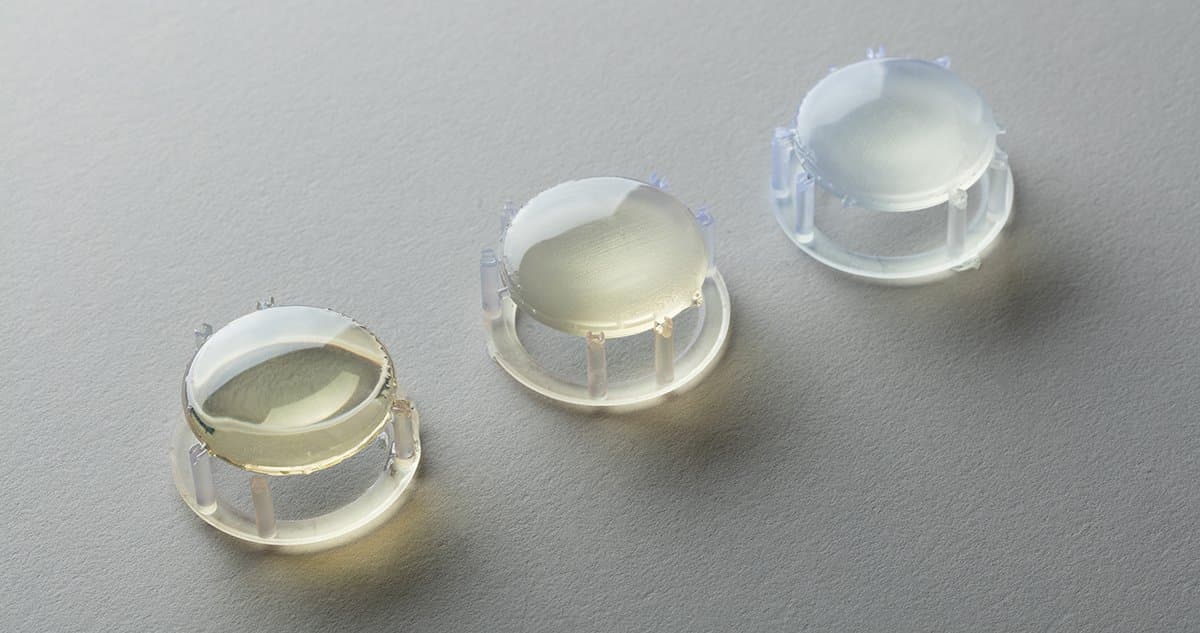

レンズの設計が終わったら、CADプログラムでモデル化します。レンズは対称形なので、半径50mmの2つの球を適切な距離で交差させるのと同じくらい単純な作業です。この距離はレンズの曲率半径と厚さを定義しますが、光学特性に根本的な影響は与えません。レンズは直径40mm、縁の厚みが2mmの円筒形として設計されました。

デスクトップサイズSLA光造形プリンタの概要

高精細3Dモデルを製作できる光造形3Dプリンタをお探しですか?技術資料をダウンロードして、高精細なモデルを製作できる3Dプリント方式として、SLA光造形方式がどれほど広く活用されているかをご覧ください。

ステップ2:Formlabs 3Dプリンタで光学部品を3Dプリント

FormlabsのSLA光造形プリンタで造形する場合、異なる造形向きや精細度を考慮します。

- レンズを水平に3Dプリントすると、レンズ軸の中心に向かって積層痕が現れることがあります。

- 完全に垂直に3Dプリントすると、積層プロセスに起因して歪みが生じる可能性があります。

今回、レンズの透明性が最も高くなったのは、ビルドプラットフォームに対して30°の角度でプリントしたものでした。重要なレンズ面にサポート跡が付くのを防ぐために、サポートはレンズの縁に沿ってのみ配置しました。

ステップ3:仕上げ処理で課題に対応

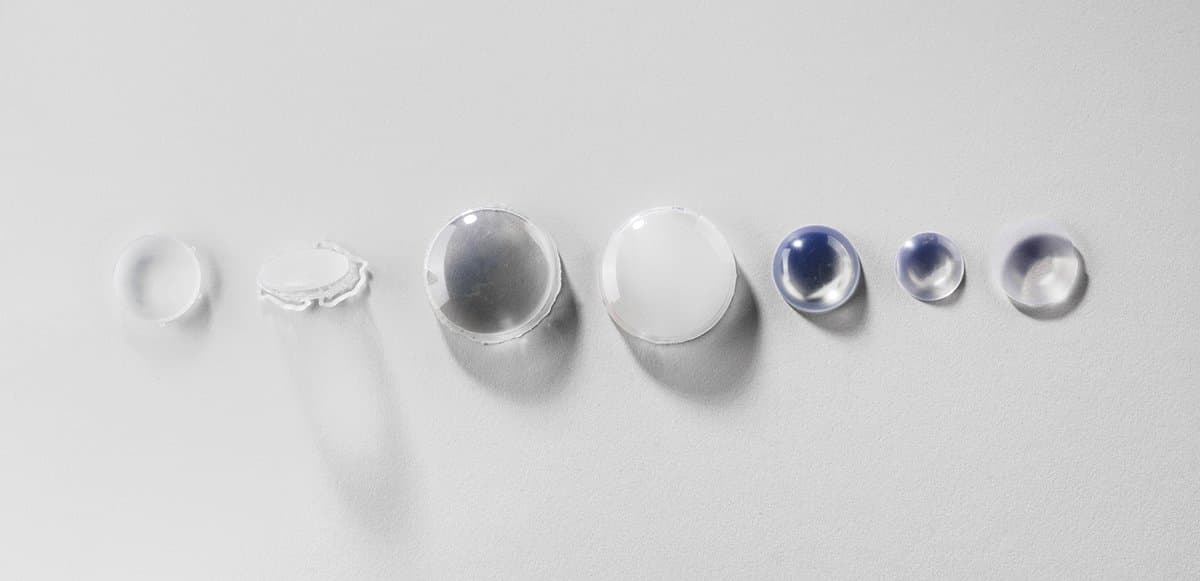

レンズが完全に透明になるまで研磨するため、手作業でのサンディング、自動研磨、レジンコーティングの3つを試しました。

試み1:手作業によるサンディング

粗目400番から12,000番まで、200番刻みで様々な種類のサンドペーパーとマイクロメッシュパッドを使用し、非常に滑らかな仕上がりになるまで研磨しました。番手を上げる時にレンズを洗浄し、前の番手で付いた傷をなくすなど、研磨作業はゆっくりと細心の注意を払って行いました。

3,000番程度になると、SLA光造形レンズに光沢が出て手触りが非常に滑らかになります。12,000番近くになると、造形品が光を反射するようになります。

光学的に透明な3Dプリント製レンズを作るには全ての積層痕を完全に除去する必要がありますが、これは手作業では不可能でした。レンズは手で触ると滑らかでしたが、反射はまだぼやけており、光に対して浅い角度でレンズを持つと微細な傷が残っている状態でした。

拡大鏡としてはクリアできるレベルでしたが、集光レンズとしては精度が不十分でした。

試み2:機械による研磨

手作業での研磨の初期段階、つまり積層痕の大部分を除去する段階では、削り取る材料の量をコントロールするのが困難でした。ここからは、自動化された方法で積層痕を減らします。

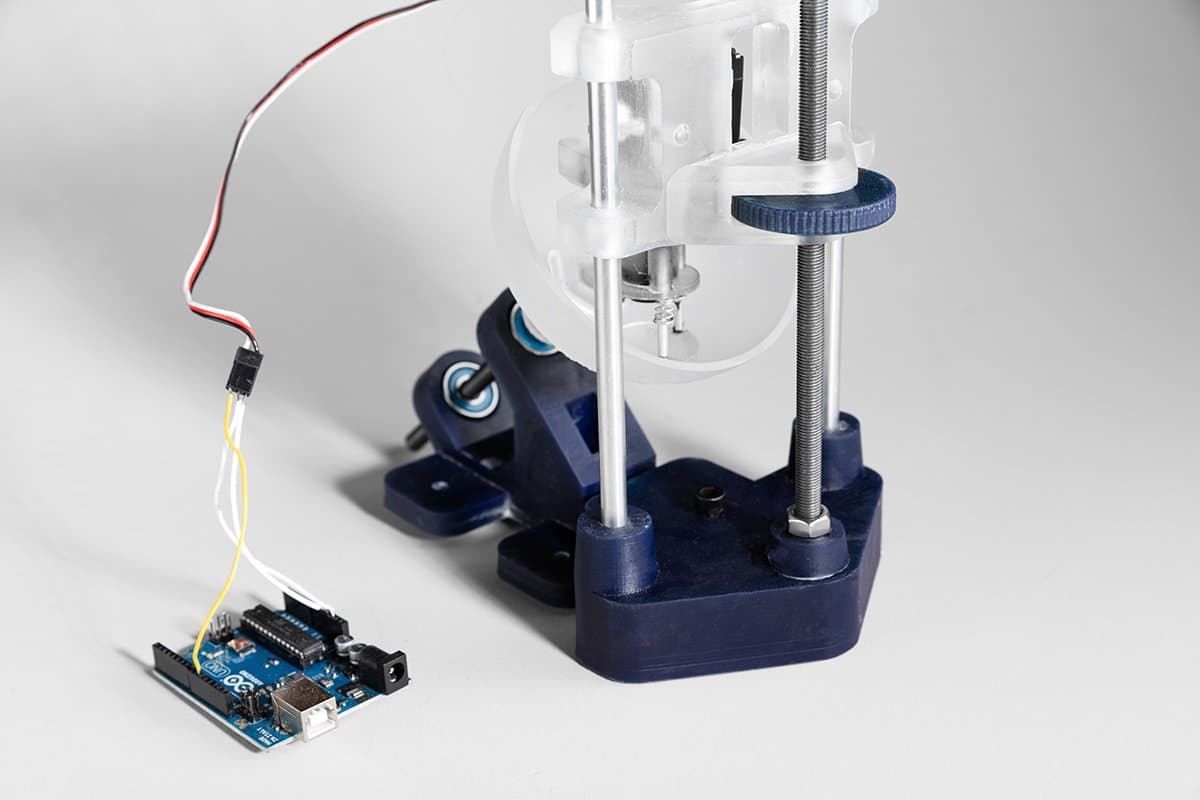

Amosは誤差を少しでも減らせるよう、レンズ研磨機を設計・プリントしました。

レンズ研磨機内では、同じ球面半径を持つ皿の内面に対してレンズが回転します。皿も回転しますが、レンズ軸から45度ずれた位置で、異なる速度で回転します。

レンズは、3Dプリント品、バネ、小さなリベットを組み合わせたキネマティックカップリングを介してサーボモーターに接続されています。このカップリングは、レンズを皿にしっかりと、しかし柔軟に押し付け、回転中に「揺れる」ことを可能にします。この皿はレンズと同じClearレジン製で、中には少量の水と、研磨剤としてダイヤモンドラッピングペーストが入れられています。

この機械によって積層痕を迅速に減らすことができましたが、全工程を通じて簡単に使用できるものではありません。粗い砥粒がより細かい研磨段階に入り込むのを防ぐため、研磨の番手を上げるごとに皿を交換する必要があるためです。

試み3:レジンコーティング

プリントしたパーツを接着中、Amosは3Dプリント製レンズをエポキシのような粘性材料でコーティングすると格段にクリアになることに気づき、レンズを液体レジンに浸し、UV光で二次硬化させることにしました。粘性のあるレジンで積層痕や細かな傷が埋まり、完全に滑らかな表面を演出できます。

レンズを浸すなどして撹拌するとレジンに気泡が発生しやすい傾向がありますが、レジンタンクの上にレンズを逆さまに置き、その上からレジンをかけることでレンズ中央に集まったレジンが横に流れ落ちていくようにすると、こうした気泡を排除できます。

コーティングするレジンの層は、積層痕を隠せる程度の厚みは維持しながらも、できる限り薄くします。最後に残った気泡をシリンジで取り除き、UVランプ下でレンズを完全に二次硬化させた後、反対側もレジンに浸しました。

結果

レジンコーティングを行うと、透明で表面の反射率が高い非常に滑らかなパーツに仕上がります。この方法は、他のSLA光造形用材料を使った造形品の滑らかさを高める方法としても効果が期待できますが、ディテールが損なわれる可能性もあります。

この処理を行うことでレンズの焦点距離もわずかに変わってしまうため、Amosはレンズを試験するための装置を設計・プリントしました。この装置にはねじ山が切ってあり、ホイールを回すことでレンズを撮像面に対して前後に動かし、レンズの焦点距離を実験的に確認できます。

3Dプリントしたレンズテスターをデジタルカメラに取り付け、即座にフィードバックを得る。

複数のエレメントを持ち、より機能的な光学部品やレンズも3Dプリントで製作することは可能でしょうか?皆様もレンズやレンズテスターを3Dプリントしてみてください。冒険心のある方は、カメラを丸ごと3Dプリントするのも面白いかもしれません。

3Dプリント製カメラの.STLファイルはPinshapeでダウンロードいただけます。

3Dプリント製カメラ全体の設計プロセスについてはAmosのブログでご確認いただけるほか、世界初の3Dプリント製レンズ交換式カメラで撮影した写真についてはFormlabsのブログ記事で特集しています。ぜひご覧ください。

SLA光造形品の外観や機能性を実際に確認したい場合は、無償のサンプルパーツをお申し込みください。お手元にお届けいたします。