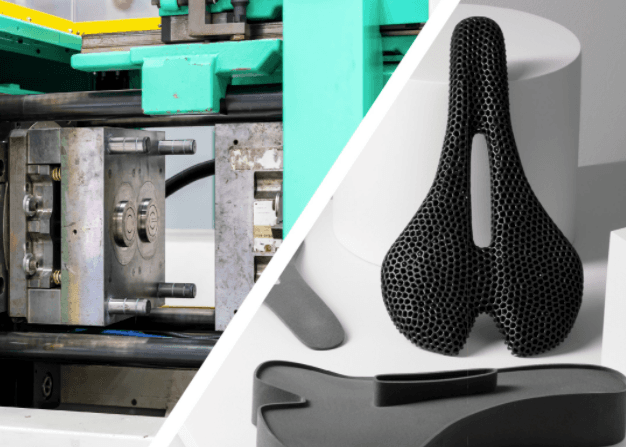

射出成形は製造プロセスとして広く普及している方法で、現在世界に流通しているプラスチック製品の大半はこの方法で製造されています。射出成形は大量生産には理想的な製法といえますが、少量生産の場合には従来のCNC加工による金型製作コストが法外で、製作期間も長くなります。

試作品製作や少量生産(約10~1,000点)の場合、時間とコストの両面で効率的なソリューションとなるのが、3Dプリント製の射出成形型です。エンジニアやデザイナーが、成形型の設計テスト、修正の反映、再設計というプロセスを迅速に繰り返すことができるため、従来のCNC加工よりもはるかに低コストかつ機敏な製造アプローチを可能にします。

Form 3+ のようなSLA光造形3Dプリンタを使用してカスタム成形型を製作すれば、3Dプリントと従来の成形技術の両方の利点を活用しながらシンプルで便利なワークフローに移行できます。

このガイドでは、DIY射出成形のプロセスをステップバイステップで解説しながら、3Dプリント製の成形型を使用して社内でプラスチック射出成形を行うために必要な、すべてのツールとヒントを共有します。

詳細なガイドライン、設計上の推奨事項、実際のケーススタディについては、技術資料をダウンロードしてご確認ください。

無料相談セッションのご予約

3D プリントのエキスパートに一対一でご相談いただける相談セッションをご用意しています。ROI 分析やテスト・プリントなどを通して、お客様のビジネスに最適なソリューションを一緒に考えましょう。

DIY射出成形に必要なもの

DIYプラスチック成形のセットアップには、ある程度の投資が必要です。適切な設備を購入し、それを使いこなすには、コストと時間がかかります。しかし、これらのコストは金属を加工して作る金型1つのコストよりも低額であることが多く、運用の開始後は時間とコストの節約につながります。

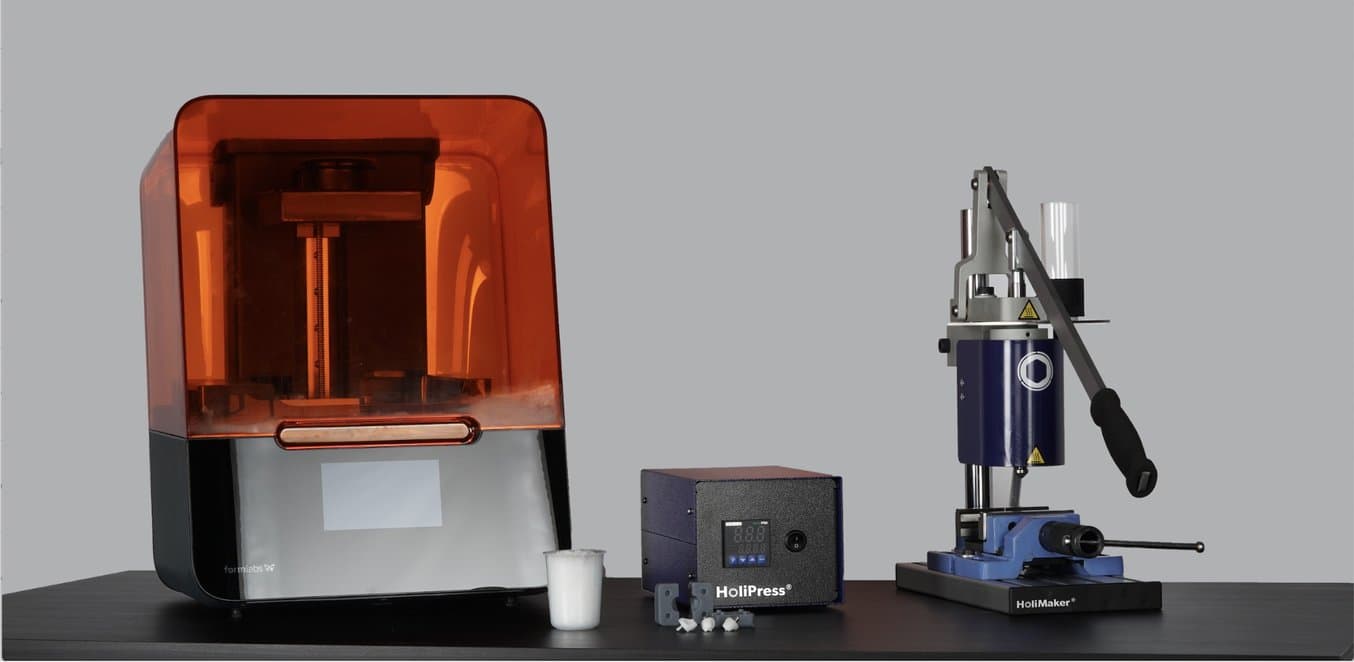

Form 3 SLA光造形3DプリンタとHolipressデスクトップ型射出成形機。

必要なものは次のとおりです。

-

FormlabsのForm 3+のようなデスクトップサイズの高性能SLA光造形3Dプリンタ。 Form 3+は、シャープな特徴を持つ正確な成形型を製作し、高品質な成形品を生み出すために欠かせない滑らかな表面品質を実現します。光造形3Dプリンタは、DIYのプラスチック成形だけでなく製品開発全体でプロトタイピングやその他の用途にも活用できる貴重な資産です。

-

射出成形中に成形型に加わる圧力と高温に耐えられる3Dプリント用レジン。 Formlabsの光造形3Dプリンタでは、以下のレジンをお勧めします。

-

Rigid 10Kレジン:工業用品質のガラス充填材料で、より広範な形状や射出成形プロセスに対応できます。218°[email protected]の荷重たわみ温度(HDT)と10,000MPaの引張弾性率を持ち、強く非常に頑丈で熱的にも安定しています。

-

High Tempレジン:射出成形に適した238°[email protected]のHDTを備えています。このレジンはより脆くなりますが、高温で成形する材料との使用に最適で冷却時間の短縮も見込めます。

-

Grey Proレジン:High TempレジンやRigidレジンに比べて熱伝導率が低いため冷却時間は長くなりますが、柔軟性があり、数百回もの成形サイクルに耐えることができます。

-

-

Galomb Model-B100やHolipressなどのベンチトップ射出成形機を準備します。市場には様々な価格帯のベンチトップ射出成形機が豊富にあります。低価格帯の成形機の多くは手動のプランジャー(空気圧切替バルブ)を使用しますが、より高価な機種の中にはスクリューや空気圧システムを使用するものもあります。お客様の中には、Minijector、Morgan、APSX、Micromolderなどの装置を推奨される方もいらっしゃいます。また、Babyplastが提供するデスクトップ自動成形機の製品ラインナップも、小型部品を大量生産するための設備投資を計画中の企業にとって、検討に値する代替案となるでしょう。

-

お好みのプラスチックペレット

-

成形型のヘリサートの設計に使用するお好みのCADソフトウェア(無料でダウンロードできるBlenderなど)を用意します。

射出成形機を購入する際は、想定する用途での生産要件を満たせるかどうかを慎重に確認してから行ってください。大型パーツの場合は工業用の装置が必要になります。このDIY射出成形技術は、小型パーツを少量生産するのに最適です。

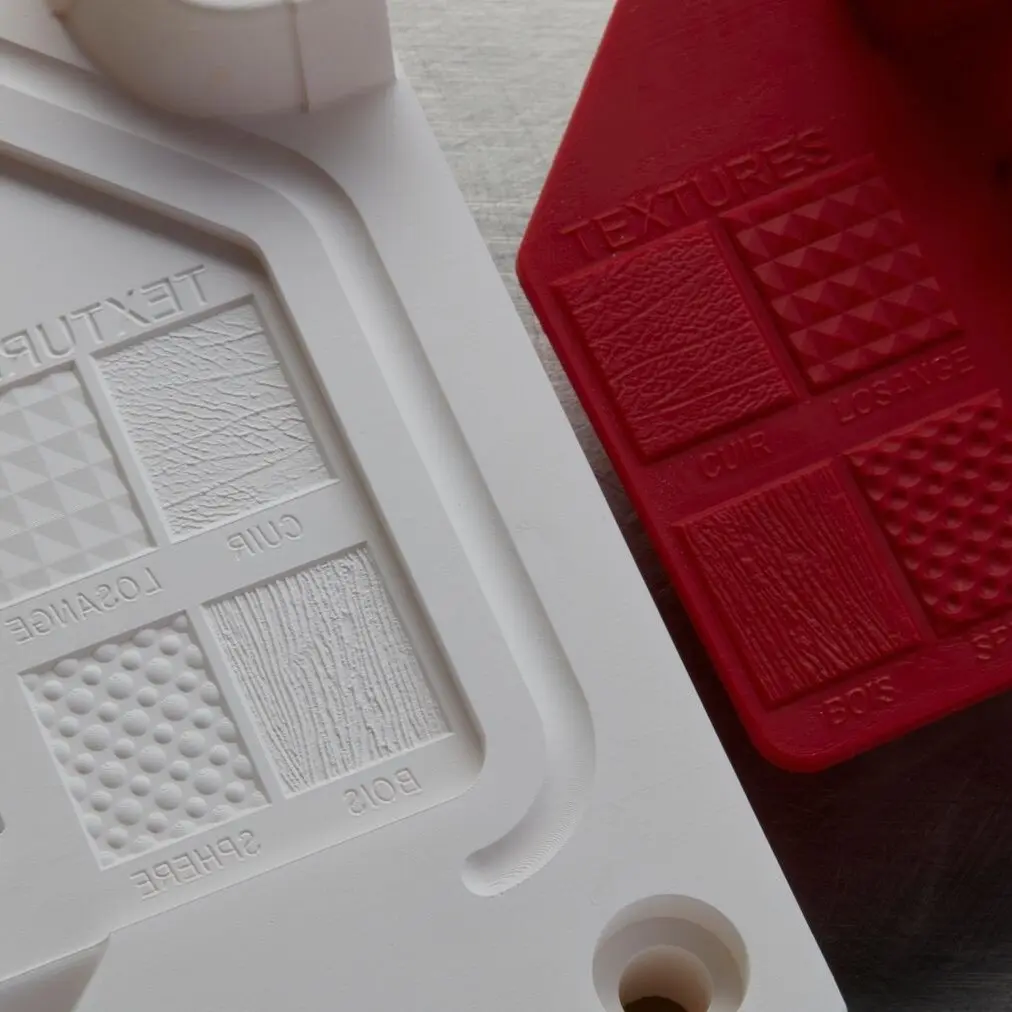

DIY射出成形プロセスで製作した、Formlabsの3Dプリント製成形型とカプセル化されたコンポーネント。

射出成形型の3Dプリント

3D プリントのエキスパートに一対一でご相談いただける相談セッションをご用意しています。ROI 分析やテスト・プリントなどを通して、お客様のビジネスに最適なソリューションを一緒に考えましょう。

DIY射出成形の手順

1. CADで成形型を設計

まず、お好みのCADソフトウェアを用いて成形型のヘリサートを設計します。ここではオープンソースのBlenderを使用していますが、他のCADソフトウェアでもワークフローはほぼ同じです。

成形型ヘリサートの設計ファイル(無地)をダウンロードします。これを使用して射出成形型の設計を行います。この設計は、ほとんどの射出成形機や成形型フレームに合わせてスケーリングが簡単に行えます。または、マスターとなる成形型フレームのキャビティ図面を使用して、独自の成形型ヘリサートを設計することもできます。

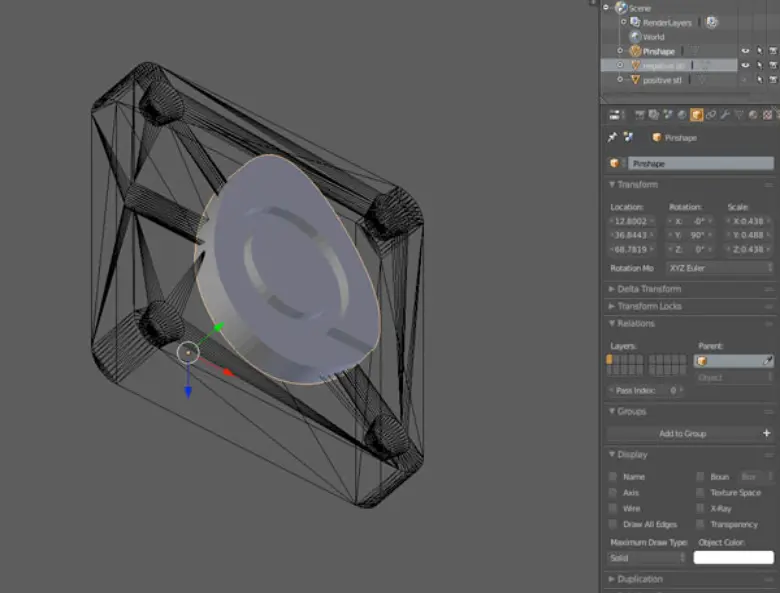

成形型の上下両方と作成したい3DデザインをCADツールにインポートします。

Blenderでは、シーン・エクスプローラーの目のアイコンを使用して、一方の成形型を非表示にします。ワークスペースの設定が終わったら、下の画像のように、オブジェクトメニューで成形型の上下両方を「ワイヤー」描画タイプに設定します。

これで、成形型を配置できるようになりました。射出成形プロセス中は、注入される溶融プラスチックとこの3Dモデルが完全に接触していることを確認します。「パースペクティブ/オルソの切り替え」で正投影モードを使用すると、より見やすくなります。

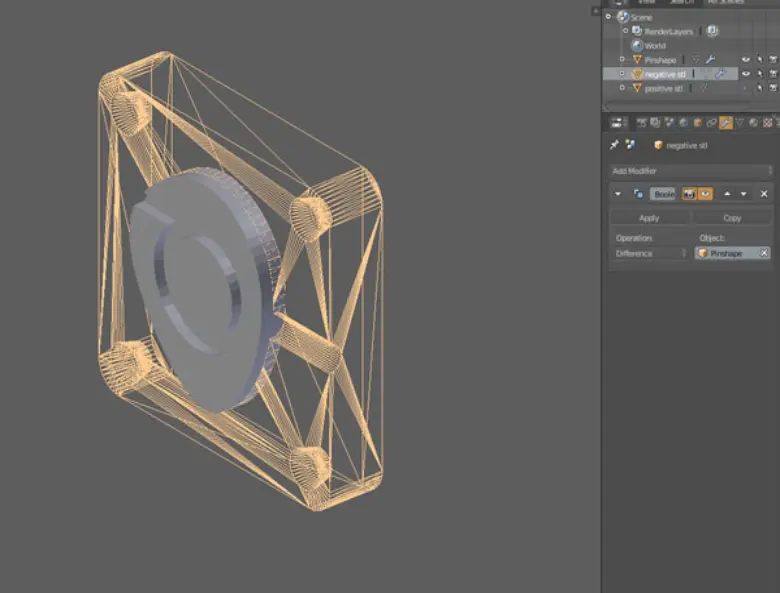

現在操作している方の成形型を非表示にし、もう一方を表示させます。このプロセスを繰り返して、オブジェクトが成形型コアのもう片方の注入口と完全に交差するようにします。オブジェクトの配置が終わったら、Blenderの「ブーリアン差分」機能を使用し、交差する2つのオブジェクトの領域を減算する準備をします。

オブジェクトの最初の半分を選択し、Modifiers(修正)メニューでブーリアンオプションを選択します。切り取るオブジェクトを選択し、differemce(差分)操作が選択されていることを確認します。操作を適用し、反対側にも同じことを行います。すると、下の画像のようになるはずです。ここでつまずいた場合は、連結コンポーネントの追加に関するこちらのチュートリアルが役立つかもしれません。

これで、成形型をプリントする準備が整いました。Blenderのエクスポーターで「選択したもののみ」ボックスにチェックを入れ、成形型を半分ずつエクスポートします。

2. 成形型の3Dプリント

成形型を3Dプリントするには、射出成形中に成形型にかかる温度と圧力に耐えられる3Dプリント用レジンを選ぶことが必須条件です。

Formlabsの社内テストやお客様のケーススタディに基づき、射出成形型を3Dプリントする際のレジン選択基準を以下の表にまとめました。星3つは効果的で、星1つは効果が薄いことを示しています。

| 基準 | High Temp Resin | Grey Pro Resin | Rigid 10K Resin | |

|---|---|---|---|---|

| 高い射出温度 | ★★★ | ★ | ★★ | |

| 冷却時間の短さ | ★★★ | ★ | ★★ | |

| 高い射出圧力 | ★ | ★★ | ★★★ | |

| 複雑形状でサイクル数が向上 | ★ | ★★ | ★★★ |

Setting up the print only takes a few seconds in PreForm, the print preparation software for Formlabs professional 3D printers. If your mold design requires support structures for printing, make sure to orient the mold halves in PreForm so that the cavity faces up. This will simplify post-processing and ensure a high-quality surface for your molded parts.

Depending on the geometry and the size, multiple molds can be printed at once on a build platform to increase printing efficiency.

Now that you’ve designed and 3D printed your mold, you can mold the parts on your benchtop plastic injection molding machine.

You have a wide variety of materials to choose from for injection molding. Formlabs and our customers have tested the following materials with 3D printed injection molds:

- LDPE

- PP

- PA

- PE

- TPE

- TPU

- PLA

- ABS

- ASA

- HDPE

- EVA

- PS

- POM

Consider the desired properties of your object and the capabilities of your injection molder before you make your choice. From there, simply follow the bespoke instructions on your injection molder to quickly and efficiently produce your parts.

Depending on the injected material, adhesion of the part to the mold can cause deterioration of the mold during extraction, in particular with flexible 3D printing materials such as TPUs or TPEs. Using a mold release agent is a good solution to help separate the part from the mold. Silicone mold release agents are compatible with Formlabs Grey Pro Resin, High Temp Resin, and Rigid 10K Resin.

If you have more questions about the workflow, make make sure to check our article FAQ: Injection Molding With 3D Printed Molds.

24時間以内に射出成形を完了する方法とは?小ロット量産用の射出成形 101

本ウェビナーでは、射出成形でSLA光造形3Dプリント製型を使用してコストを削減し、製作期間を短縮し、より高品質な製品を市場投入する方法を解説します。

3. プラスチックパーツの射出成形

Now that you’ve designed and 3D printed your mold, you can mold the parts on your benchtop plastic injection molding machine.

You have a wide variety of materials to choose from for injection molding. Formlabs and our customers have tested the following materials with 3D printed injection molds:

- LDPE

- PP

- PA

- PE

- TPE

- TPU

- PLA

- ABS

- ASA

- HDPE

- EVA

- PS

- POM

Consider the desired properties of your object and the capabilities of your injection molder before you make your choice. From there, simply follow the bespoke instructions on your injection molder to quickly and efficiently produce your parts.

Depending on the injected material, adhesion of the part to the mold can cause deterioration of the mold during extraction, in particular with flexible 3D printing materials such as TPUs or TPEs. Using a mold release agent is a good solution to help separate the part from the mold. Silicone mold release agents are compatible with Formlabs Grey Pro Resin, High Temp Resin, and Rigid 10K Resin.

If you have more questions about the workflow, make make sure to check our article FAQ: Injection Molding With 3D Printed Molds.

SLS 3Dプリント vs 射出成形:金型レスに切り替えるべき時は?

本技術資料では、実際のユースケースに基づいてコストの違いを解説するとともに、SLS方式3Dプリント、射出成形、またそれらの併用についてのガイドラインをご紹介します。

DIY射出成形を試みるデザイナーのためのヒント

When designing your mold, consider what will 3D print successfully, as well as what will mold successfully.

The exact approach to DIY injection molding will vary based on your desired design and volume, but these tips and tricks will help increase your success rate.

-

To reduce the visibility of print lines on the finished part, print the mold with a smaller layer height (50 or 25 microns per layer instead of the default 100). Note that this increases print time.

-

Adding two to five degrees of draft on surfaces perpendicular to the direction of pull will allow the part to be removed more easily and will minimize degradation of the mold.

-

You can polish split-plane surfaces with fine-grit sandpaper to reduce flash.

-

Consider using a water bath to more rapidly cool your part and reduce warping.

-

Embossed and engraved details should be offset from the surface by at least 1 mm.

-

If designing for an aluminum mold frame, add .125 mm of extra thickness to the back of the mold plates to account for compression forces and to ensure a complete seal.

For the complete process workflow and other best practices, download our white paper.

3Dプリントした射出成形型を使用した少量高速射出成形

こちらから、3Dプリント製の成形型を使用して射出成形を行う際のガイドラインや、Braskem、Holimaker、Novus Applicationsの実例を掲載した技術資料をダウンロードできます。

3Dプリントで成形型の常識を打ち破る

The conversation around 3D printing and injection molding is often oppositional, but it’s not always a question of one versus the other. By directly 3D printing parts or using 3D printed molds for injection molding for prototyping and low-volume production, you can leverage the benefits of both technologies. This will make your manufacturing process more time- and cost-efficient and allow you to bring products to the market faster.

Want to learn more about injection molding with 3D printed molds? Download our white paper for detailed guidelines for using 3D printed molds in the injection molding process and see real-life case studies with Braskem, Holimaker, and Novus Applications.

お客様ビジネスに最適な3Dプリント製品については、1対1の相談セッションをご予約ください。各材料の比較やROI評価のほか、お持ちのデザインでテストプリントなども承っています。