3Dプリント用ハードウェアの高度化と性能向上に伴って新たなワークフローや用途が確立される中、使用するレジンやパウダー、フィラメントなどの材料特性がますます重要になっています。耐熱性を備えた3Dプリント用材料は自動車、航空宇宙、エネルギー、ガスといった業界での需要が高く、産業生産がさらに普及しています。

ほとんどの3Dプリント材料は何らかのプラスチックですが、金属やセラミック部品をプリントできる3Dプリンタも存在します。一般的にプラスチックは耐熱性のある材料としては知られていませんが、FDM(熱溶解積層)方式、SLA光造形方式、SLS(粉末焼結積層造形)方式などの3Dプリント技術における新材料の開発で、耐熱性レジン、耐熱性フィラメント、耐熱性パウダーが利用可能になりました。

この記事では、様々な種類の3Dプリンタ、耐熱フィラメントやレジン、パウダーなどの耐熱3Dプリント材料、そしてそれぞれの長所と短所について解説します。

無料相談セッションのご予約

3D プリントのエキスパートに一対一でご相談いただける相談セッションをご用意しています。ROI 分析やテスト・プリントなどを通して、お客様のビジネスに最適なソリューションを一緒に考えましょう。

耐熱性3Dプリントの比較

| FDM(熱溶解積層)方式 | SLA光造形方式 | SLS(粉末焼結積層造形)方式 | |

|---|---|---|---|

| 精細度 | ★★☆☆☆ | ★★★★★ | ★★★★☆ |

| 精度 | ★★★★☆ | ★★★★★ | ★★★★★ |

| 表面品質 | ★★☆☆☆ | ★★★★★ | ★★★★☆ |

| スループット | ★★★☆☆ | ★★★★☆ | ★★★★★ |

| 複雑な形状 | ★★★☆☆ | ★★★★☆ | ★★★★★ |

| 使いやすさ | ★★★★★ | ★★★★★ | ★★★★☆ |

| 材料あり | PLA、ABS、ポリカーボネート(PC)、PEEK、ULTEM | 耐熱性レジン 純シリコン テクニカルセラミック | Nylon 12、Nylon 11、カーボンおよびガラス強化ナイロン、TPU、ポリプロピレン |

| 最大荷重たわみ温度@0.45MPa | 260ºC(PEEK) | プラスチック:238°C(High Tempレジン、Rigid 10Kレジン) セラミック:最高1500°C | 188°C(Nylon 11 CFパウダー) |

| コスト | ローエンドのプリンタや3Dプリンタキットの場合、$200程度から購入可能。業務用デスクトップサイズFDMプリンタは$2,000~$8,000、産業用機の場合は$15,000から。 | 工業品質SLA光造形3Dプリンタの場合は$2,500〜$10,000、大型の光造形3Dプリンタは$5,000〜$25,000。 | ベンチトップサイズの産業用SLS 3Dプリンタは、本体価格が$30,000弱から、パウダー処理装置や粉末除去装置を含むエコシステム一式の場合は$60,000から。従来の産業用SLSプリンタは$200,000から。 |

| メリット | 低価格の消費者向けプリンタと材料 | 精度 滑らかな表面品質 幅広い材料 生体適合性材料あり | 高強度の機能部品 自由度の高いデザイン サポート材不要 生体適合性材料あり |

| デメリット | 低品質 非等方性 設計の自由度に制限あり | 長時間の紫外線露光への耐性が低い | 粗い表面品質 材料の選択肢に制限あり |

| 用途 | 基本的なプロトタイピング | 機能確認用試作 短期製造、量産移行前のテスト生産、カスタム製造 ラピッドツーリング(成形型、原型) 生産用治具(治具、固定具) 歯科・医療用途 | 機能確認用試作 短期製造、量産移行前のテスト生産、カスタム製造 生産用治具(治具、固定具) |

正しい3Dプリント方式の選定方法は?

ニーズに適した3Dプリント方式選びでお困りですか?本動画ガイドでは、FDM、SLA、SLS方式を比較しています。購入前の検討材料として、是非お役立てください。

3Dプリント品の耐熱性を測定する

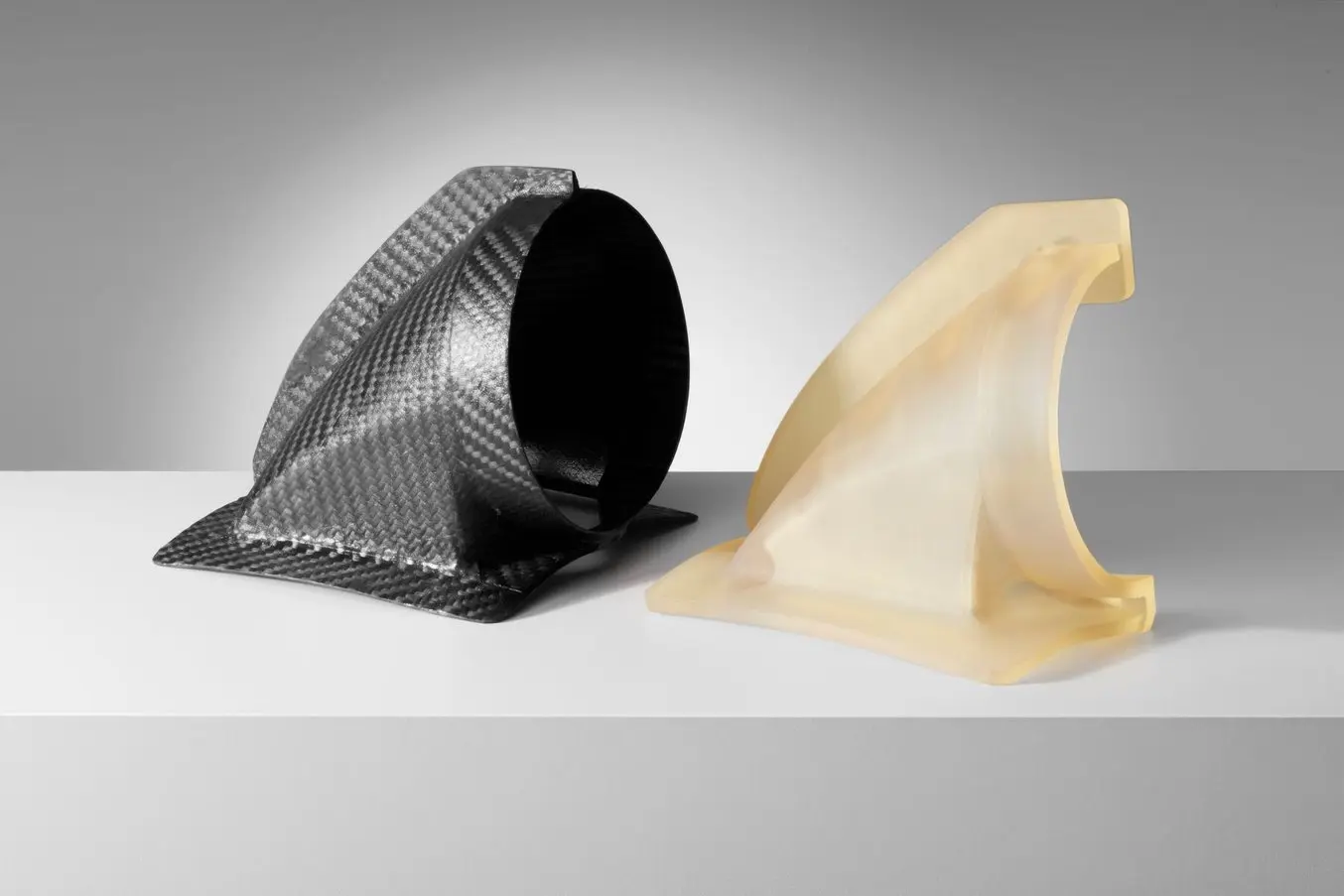

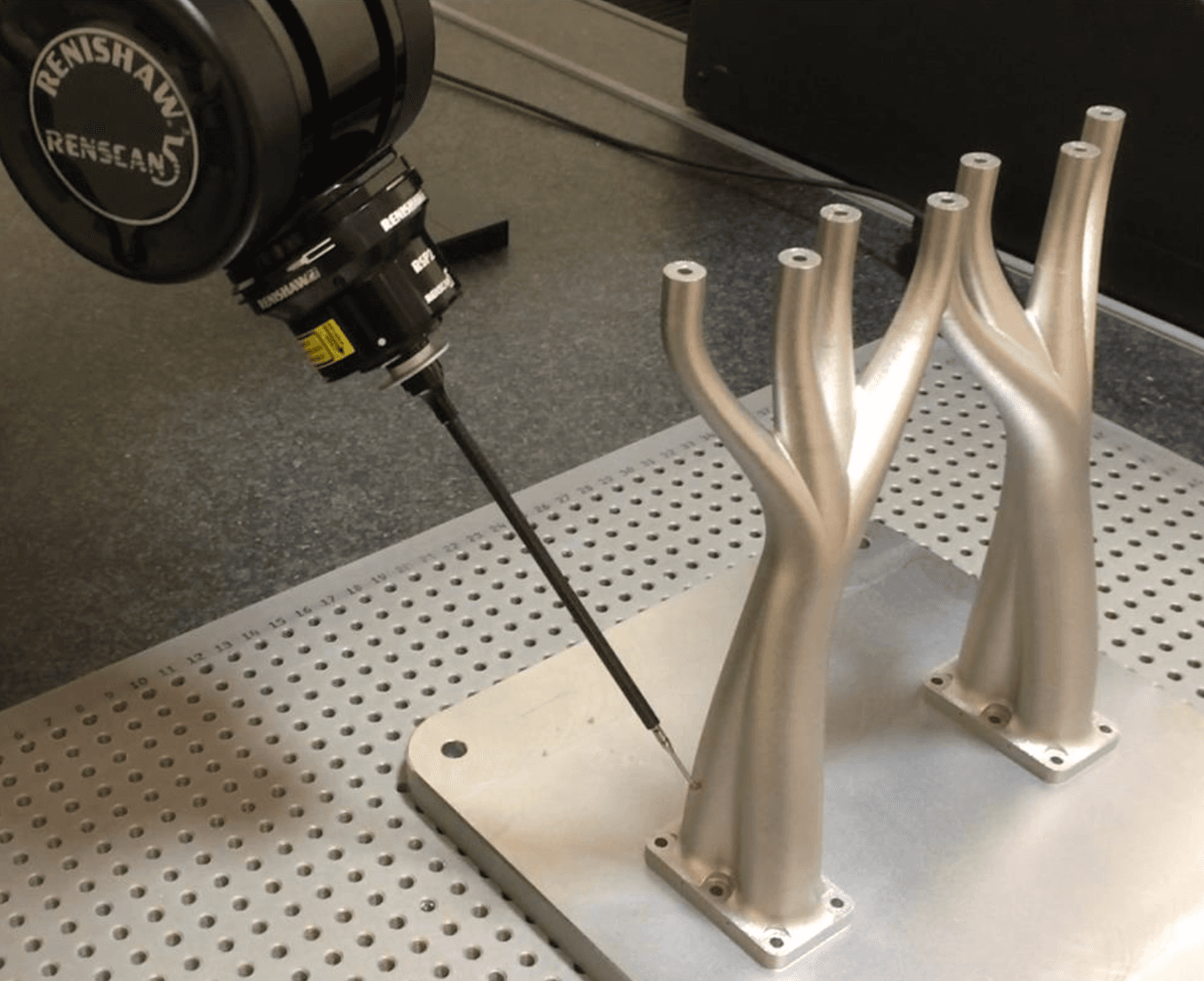

高温下でも強度を維持できる材料は、実製品用の成形型などに最適。例えば写真左の炭素繊維材料で作られたマニフォールド部品は、Form 3+(右)でHigh Tempレジンを使って造形したもの。

「耐熱性」というざっくりとした言葉は、特定の状況にのみ当てはまる測定可能な複数の材料特性を指すことがあります。そのような機械的特性には以下の3つがあります。

-

荷重たわみ温度(HDT): 材料が高温環境で荷重を受けた際に、変形にどれだけ耐えられるかを測定します。簡単に言えば、加熱されたときに材料がどれだけ剛性を保てるかを示す指標です。

-

ビカット軟化温度: 平頭針が材料表面を1mmの深さまで貫通できる温度を測定します。固体としての安定性を失い始める温度を示す指標です。この測定値は、HDTの測定が適さない柔軟材料に有効です。

-

ガラス転移温度(Tg): 個体材料が溶け始める温度を測定します。

これらの機械的特性は、互換的に使用できるものではありません。単一の材料であっても、これら3つの基準で見ると測定値は大きく異なります。例えばレジンを使って3Dプリントした造形品は、ある温度(HDT)では荷重下でわずかに変形し、別の温度(ビカット軟化温度)では傷や圧痕がつきやすくなり、さらにずっと高い温度で液体になります。

高温環境・用途における材料の有用性を評価する上で最も一般的に使用される指標は荷重たわみ温度(HDT)です。HDTは荷重下での性能を測定するため、評価する際には一般的に2種類の荷重条件が用いられます。それは、0.45MPa(67psi)でのHDTと1.8MPa(264psi)でのHDTです。

用途に合った最適な材料選定をサポート

どの3Dプリント用材料を選ぶべきか、お困りですか?最適な材料は、用途や求められる特性に応じて変わります。こちらのインタラクティブな材料ウィザードでは、拡張を続ける豊富な材料ライブラリから最適な材料を見つけるお手伝いをします。

FDM 3Dプリント用の耐熱性フィラメント

FDM(熱溶解積層)方式はFFF(Fused Filament Fabrication)とも呼ばれ、ホビイスト向けの3Dプリンタの登場により、一般消費者の間で最も広く支持されている3Dプリント方式です。FDM方式の3Dプリンタは、熱可塑性材料を溶かしてプリンタのノズルから造形エリアに押し出し、積層することで造形します。

ほとんどのFDMプリンタは100ºC程度の耐熱性を持つフィラメントでプリントできますが、一部の産業用FDM 3Dプリンタでは280ºCの荷重たわみ温度(HDT)を持つ耐熱フィラメントで高温用途向けの部品もプリントが可能です。

耐熱材料を使用したFDM 3Dプリント:長所と短所

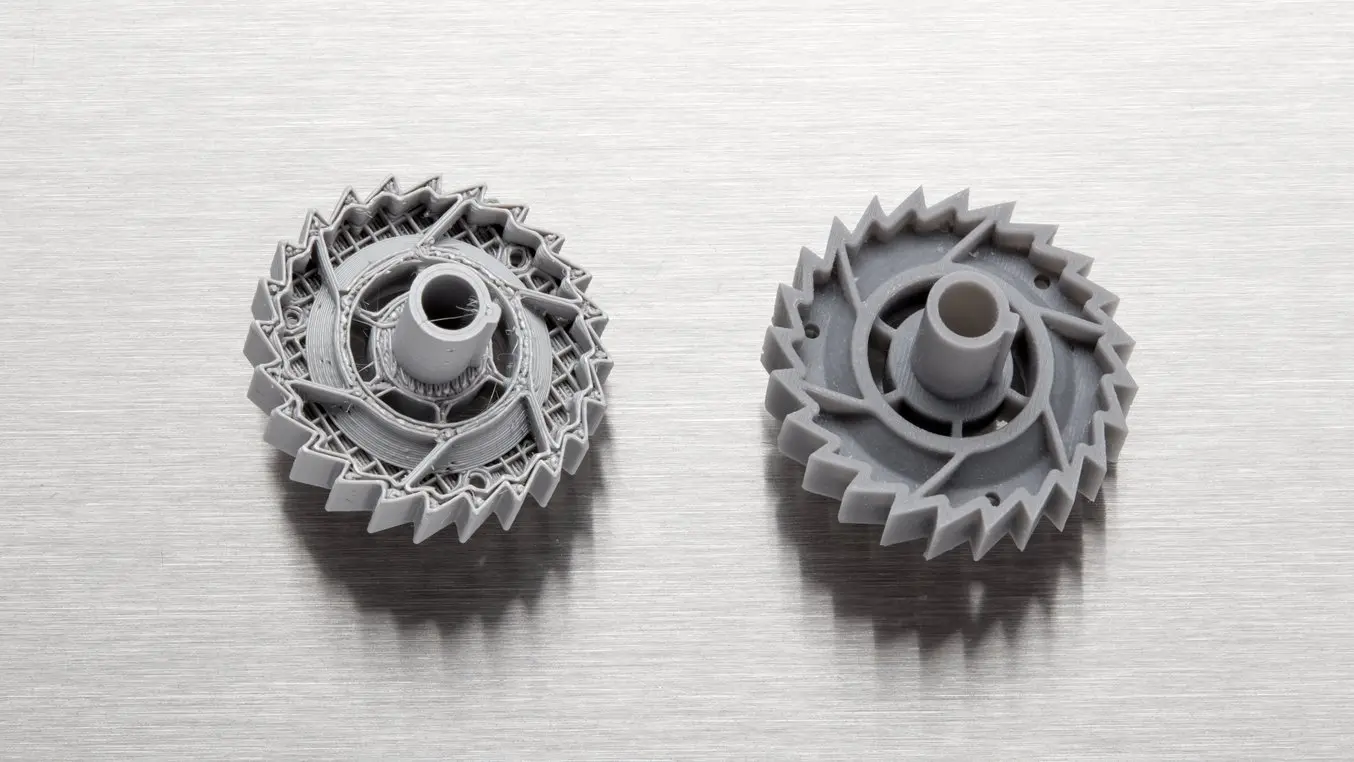

FDMプリンタ(左)では、SLA光造形プリンタ(右)に比べて複雑な形状やディテールの凝った形状は再現が難しい。

FDM 3Dプリントは、基本的な概念実証モデルの製作や、通常は加工で作るシンプルな形状の部品の試作品を、迅速かつ低コストで製作したい場合などに適しています。簡単なデザインであれば迅速なプリントが可能で、かつ3DプリントというとFDMや「ホットグルーガン」と呼ばれる工程を思い浮かべる人が多いため、3Dプリントの入門機としても使いやすいでしょう。

しかし、FDM方式は平面解像度や精度がSLA光造形やSLSに比べて最も低く、複雑な形状や微細なデザインのプリントには向いていません。ほとんどの工業用FDM 3Dプリンタはこうした問題を軽減するために、可溶性のサポート材や様々なエンジニアリング用熱可塑性材料の利用が可能ですが、価格が大幅に上昇します。

耐熱材料を使用できるFDM 3Dプリンタ

耐熱3Dプリント部品を製作できるFDMプリンタは多様です。また、多くのプリンタはオープンプラットフォームを採用しているため、異なるメーカーの複数のフィラメントを使ってプリントが可能です。

FDM 3Dプリントで耐熱部品を製作するための主な要件は、耐熱性フィラメントの溶融・押出のために必要な温度、そして造形中の安定化に必要な温度まで、プリンタの押出機とプリントベッドを加熱できることです。プリント中に一貫した高温状態を維持するため、密閉型のビルドチャンバーが推奨されます。PEEKやULTEMのように最高の耐熱性を有するフィラメントは、特殊な産業用FDMプリンタでのみ使用できます。

これらの材料は高温での変形に耐えるよう設計されているため、溶融・押出が困難になる場合が多く、プリントの不整合やノズルの詰まり、その他の問題を引き起こす可能性があります。

3Dプリント用耐熱フィラメントの比較

ULTEMのような高性能FDMフィラメントの中には、高い耐熱性を持ち、自動車部品のような高温用途での試作に使用できるものがある。

FDMプリントで最も一般的な材料は、PLAとABSの2つです。このうち、ABSの方が高い耐熱性を備えています。より耐熱性の高いフィラメントも市販されていますが、プリントの難易度がさらに高かったり、特殊な産業用3Dプリンタが必要となることが多いです。

PLA

PLAは、フィラメント3Dプリンタで最もよく利用されるプラスチック材料です。低コストでワークフローが非常にシンプルであること、そして多色展開されていることなどから、ホビーユーザーや初中等教育市場で人気があります。一般的なPLAは耐熱性が比較的低く、0.45MPaでのHDTは約50ºCです。そのため、使いやすさを維持しつつ、耐熱PLA部品を迅速かつ容易にプリントしたいユーザー向けに、多くのメーカーが耐熱性を向上させる添加剤を配合したPLA材料を提供しています。さらに一部のワークフローでは、完成した部品を再加熱して構造をさらに結晶化させ、荷重下でのクリープや緩やかな変形を防ぐことができるアニール処理(アニーリング)が推奨されています。

ABS

ABSは、エンジニアリングやその他業務用途で最も一般的なFDM 3Dプリント用フィラメントで、強度と耐衝撃性に優れた部品を製作できます。0.45MPaでのHDTは90ºCで、PLAやPETGといった他の一般的なフィラメントよりも耐熱性に優れています。ABS部品はラピッドプロトタイピング用途や教育分野に最適で、ワークフローは低コストで利用しやすく、迅速なプリントが必要な場合に人気の高い選択肢となっています。

ポリカーボネート(PC)

高い引張強さと耐熱性で知られるポリカーボネートですが、熱にさらされると膨張し、3Dプリント部品にひび割れや不具合が生じることがあるため、通常3Dプリントでの使用は難しい材料です。FDM 3Dプリンタメーカーは、層間固着性を高める添加剤を使用したポリカーボネート複合材を開発することで、この問題を回避します。一部の耐熱性ポリカーボネート複合フィラメントは、0.45MPaで最大110ºC~140ºCのHDTを達成できますが、プリントベッドと押出ノズルが高温になるため、使用できるプリンタの種類が限られる場合があります。

PEEK

PEEKまたはPEEK複合フィラメントは、FDM 3Dプリントにおいて最高の耐熱性を提供します。これらのフィラメントは、炭素繊維PEEK複合材であるPEEK-CFのように、炭素繊維などの材料と組み合わせることで荷重下で変形する前に最大260ºCにまで達することができ、電気コネクタ、屋外製品、または成形用途・工程で用いる治具・固定具の迅速な試作に最適です。この材料は高い耐薬品性と耐摩擦性を備え、プリント後に固体として機械加工することも可能です。PEEKの耐熱特性によりスムーズな溶融や押出が難しく、多くのユーザーがPEEKを使って信頼性の高い安定したプリントは困難であると報告しています。PEEKフィラメントは一部の産業用FDMプリンタでのみ使用可能で、良好な結果を得るには、400ºCに達する押出機、120ºCまで加熱可能なチャンバー、そして230ºCまで加熱可能なビルドプレートがプリンタに装備されている必要があります。また、PEEKは他のフィラメントよりも価格が大幅に高くなります。

ULTEM(PEI)

ULTEMはポリエーテルイミド(PEI)の別名で、その耐熱性と強度からFDM 3Dプリントで頻繁に使用される高性能熱可塑性プラスチックです。0.45MPaで約150°CのHDTと高い引張強さを持ち、様々な用途においてPEEKと同様の価値がある、より安価な代替品となります。ULTEMはPEEKよりもプリントが容易ですが、良好な結果を得るには依然として約360°Cの高温押出機が必要なため、ULTEMフィラメントのプリントに適したFDMプリンタは限られています。

| 材料 | 耐熱性 | 最適な用途: |

|---|---|---|

| PLA | 50°C | 高剛性・高強度な試作品、治具、固定具、ゲージ |

| ABS | 90°C | 耐衝撃性が求められる家電製品の試作品 |

| ポリカーボネート(PC) | 140°C | 筐体向けの耐久性、軽量性、耐破損性を備えた部品 |

| ULTEM | 150°C | 耐薬品性・耐熱性が求められる治具、固定具、筐体、試作品 |

| PEEK | 260°C | 熱膨張が最小限で耐薬品性を備え、効果的な密閉を促進するための電気コネクタの試作または機能テスト |

注:ここでの耐熱性は、全ての材料において0.45MPaでの荷重たわみ温度(HDT)を意味します。

SLA光造形用の耐熱レジン

SLA光造形プリンタなどに代表されるレジンを材料とする3Dプリンタは、レーザーなどの光源を使用して液体プラスチックの槽を一層ずつ硬化させる方式で、耐熱性を備えた幅広い3Dプリント用材料が利用可能です。

光造形プリンタのメーカーはほとんどが材料を自社製造しているため、FDM 3Dプリントの耐熱性フィラメントのように識別や分類が容易ではありません。標準用途向けの3Dプリント用レジンの多くは耐熱性があまり高くありませんが、高性能材料の場合はプラスチックを使用する全3Dプリント方式の中で最高の耐熱性を達成できます。

耐熱レジンを使用した光造形:長所と短所

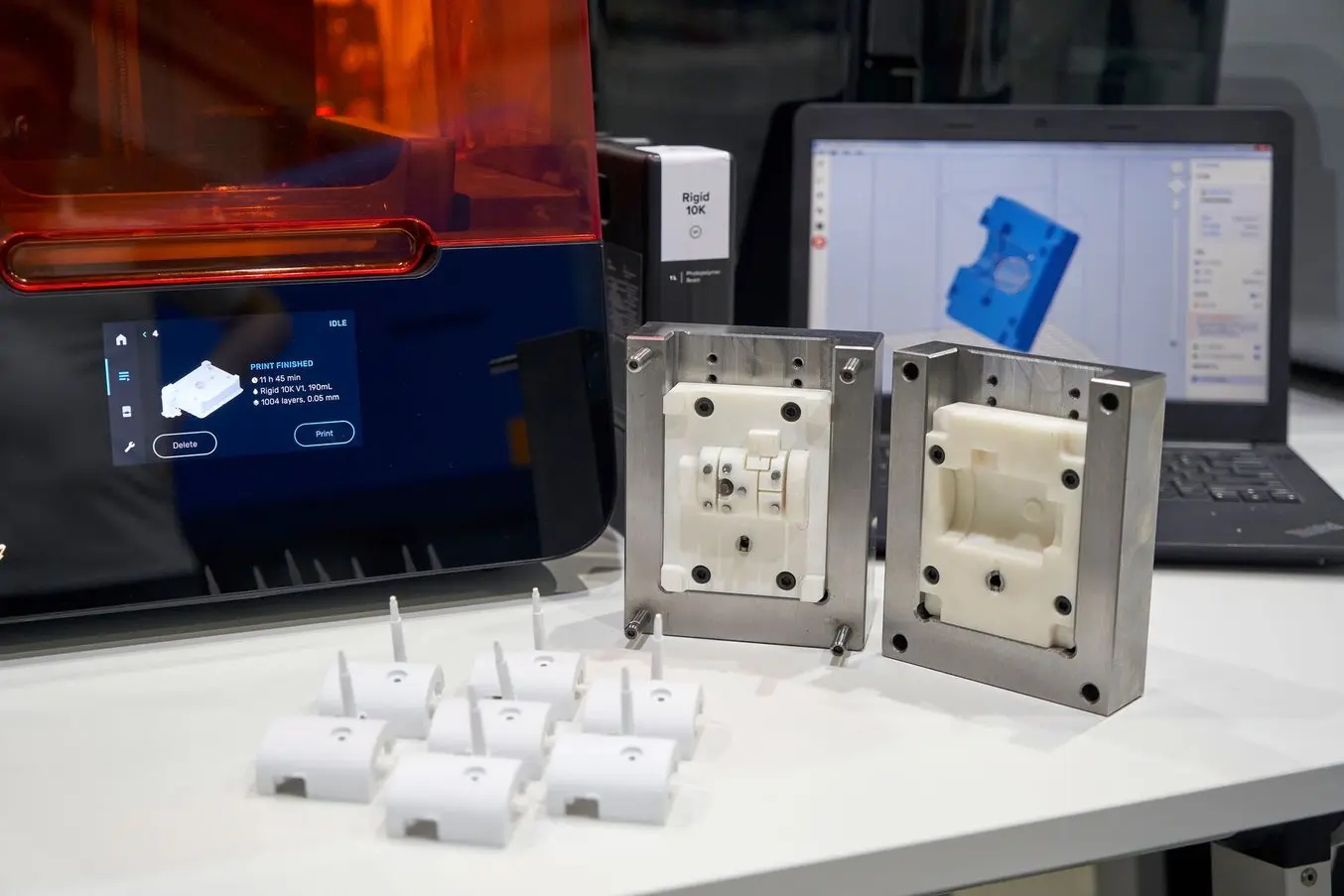

光造形3Dプリントは、高温・高圧の用途にも使用可能。Rigid 10Kレジンで作る成形型は、小ロットの射出成形において、加工で作るアルミニウム型に代わるコスト効率の高い選択肢に。

光造形プリンタは、滑らかな表面品質、厳しい公差、そして幅広い材料特性を持つ高品質な部品の製作に最適です。

光造形プリンタは液体プラスチックを光源で硬化させるため、層は全方向に化学的に結合します。造形品には等方的な材料特性が備わり、FDM部品にありがちな特定方向でのズレなどが発生しにくく、シールやガスケット、他の部品との嵌合が必要な電気コネクタ、さらには高温での使用が一般的な自動車、航空宇宙、エネルギー関連の公益事業用途でも安心して使用できます。

さらに、SLA光造形方式は積層痕がほとんど、あるいは全く見えない滑らかな表面品質が特徴で、高度な正確性と精度を実現します。耐熱性レジンは、機能試作品、生産用治具、そして高温になることのあるメンテナンス・修理・オーバーホール(MRO)用途での実製品用部品に最適です。

耐熱材料を使用できる光造形用プリンタ

Form 3+やForm 3Lなどの包括的なソリューションを使用することで、数時間で耐熱部品の設計、プリント、後処理が可能に。工業品質の3Dプリント能力を社内に導入し、コスト削減やワークフローの合理化を実現。

光造形プリンタで利用可能な材料は、プリンタの機種に大きく依存します。様々なプリンタで一般的なプラスチックが利用できるFDMとは異なり、SLA光造形プリンタメーカーは独自材料を開発・製造していることが多いのです。

Formlabsは、デスクトップ型および大容量光造形プリンタ向けに、多様な材料特性を持つ40種類以上の高性能レジンを提供しています。High Tempレジンのように耐熱性に特化して開発されたレジンがある一方、引張強さなど他の材料特性に特化しながら同時に高いHDTを達成するレジンもあります。

デスクトップサイズSLA光造形プリンタの概要

高精細3Dモデルを高速製作できる3Dプリンタをお探しですか?こちらの技術資料をダウンロードして、高精細で高次元な優れた表面仕上がりのモデルを製作できる3Dプリント方式としてSLA光造形方式がどれほど広く活用されているかご確認ください。

3Dプリント用耐熱レジンの比較

SLA光造形では、様々な環境下で性能を発揮する滑らかな実製品用部品を製作できます。Formlabsは、耐熱性も備えた極めて高強度なレジンに加え、過酷な環境で作業するお客様向けに、特別にいくつかの高耐熱性レジンを開発しました。

耐熱3Dプリントのワークフローで光造形プリンタを選択する際は、HDTの他に重要となる機械的特性を明確にしておくことが大切です。例えば、部品の最終使用環境が200ºCである場合、まずはこの機械的特性を満たせるプリンタを探す必要があります。最終使用環境が150ºC程度で済む場合は選択肢が広がり、利用可能な他の材料、表面品質、使いやすさ、価格に基づいたプリンタの評価が可能です。

Clearレジン

光造形では、透明な3Dプリント部品の製作というユニークな可能性が開かれます。強度と耐久性を目指して設計されたスタンダード材料 Clearレジンは、熱風やガス用ダクトのような高温用途でも使用できる十分な耐熱性を備えています。0.45MPaで73°CのHDTを持ち、機能試作の製作に最適です。Clearレジンは、型の温度が60°C程度にしかならないポリウレタン成形など、低温での成形用途に使用できます。

Tough 2000レジン

曲がりにくく、高強度・高剛性を備えた頑丈な部品の試作には、Tough 2000レジンが最適です。ABSの強度と剛性に近い特性を再現し、たわみを最小限に抑える必要のある治具や固定具に使用できます。

High Tempレジン

光造形用レジンの滑らかな表面品質と最高の材料特性が求められる高温用途には、High Tempレジンが最適です。これは優れた耐熱性を持たせることに特化して開発されたレジンで、0.45MPaで238°CというFormlabsレジンの中で最も高いHDTを誇り、高温になる家電製品の機能試作、熱風・ガス・流体流路、成形型やヘリサートとしての用途に最適です。

Flame Retardantレジン

Flame Retardantレジンは、自己消火性を備えたハロゲンフリーのUL94 V-0認証取得済SLA光造形用材料で、良好なFST(炎、煙、毒性)評価を得ています。高温もしくは発火源のある屋内や産業環境で長期的に使用できる、難燃性、耐熱性、耐クリープ性に優れた硬質部品を簡単に3Dプリントできます。HDTは0.45MPaで111ºCです。

Rigid 10Kレジン

Rigid 10Kレジンは、高密度ガラス充填材料で強度、剛性が高く、様々な力や圧力、トルクにさらされても変形しにくい特性を持ちます。HDTは0.45MPaで238ºCと、非常に高い耐熱性を備えています。小ロットの射出成形用原型やヘリサート、空力試験モデル、流体にさらされる治具、固定具、コネクタに最適です。

Silicone 40Aレジン

シリコンの高い性能と3Dプリントの設計の自由度を組み合わせ、優れた耐薬品性と耐熱性(最大125ºC)を提供するSilicone 40Aレジンは、手頃な価格で利用可能な初の100%純シリコン3Dプリント用レジンとして、高機能シリコン部品を製作できます。最小0.3mmの微細なフィーチャーや、従来の方法では不可能だった複雑な形状も造形できます。

Alumina 4Nレジン

手軽に利用できる唯一の高性能テクニカルセラミックであるAlumina 4Nレジンは、過酷な環境下で3Dプリントの新たな使い道を提供します。このレジンでプリントする場合、セラミックを完全に焼成させるために追加の装置が必要になりますが、プリント後は最高1500°Cもの温度に耐えられます。この材料を使用することで、産業用の鋳造、成形、さらには放射性廃棄物や溶融金属の取り扱いといった特殊用途での新たな応用の道が開かれます。

| 材料 | 耐熱性 | 最適な用途: |

|---|---|---|

| Clear Resin | 73°C | 強力で精密なコンセプトモデル、プロトタイピング 流体工学、鋳型製作、光学、照明、および半透明や内部構造の可視化が求められる部品 |

| Tough 2000レジン | 63°C | たわみを最小限に抑える必要のある治具・固定具 高強度・高剛性の試作品 生産用治具 ハウジングおよびエンクロージャー |

| High Temp Resin | 238°C | 温風、ガス、流体の流路試作品 耐熱性マウント、ハウジング、固定具 成形型やヘリサート |

| Flame Retardant Resin | 111°C | 難燃性、耐熱性、高剛性、耐クリープ性を備えた部品 航空機や自動車、鉄道の内装部品 または医療用電子機器の保護部品および内部部品 高温または発火源のある産業環境向けのカスタム治具、固定具、交換部品 |

| Rigid 10K Resin | 238°C | 大きな荷重にさらされても曲がらずに耐えられる精密工業部品 小ロット射出成形用原型およびヘリサート 空力試験モデル 耐熱性・耐流体性が求められる部品、治具、固定具 |

| Silicone 40A Resin | 125°C | 柔軟でしなやか、かつ耐久性のある部品 自動車、ロボット、製造業向けのシール、ガスケット、グロメット、コネクタ、ダンパー 消費者向け製品のウェアラブル、ハンドル、グリッパー ウレタンやレジン鋳造用の柔軟な固定具、マスキングツール、ソフトモールド |

| Alumina 4N Resin | 1500°C | 高電圧部品:筐体、コネクタハウジングおよびカバー、端子台 熱保護:点火プラグ用絶縁体、電子実装部品、絶縁ハウジングまたはチューブ 金属鋳造用治具:中子、るつぼ、ゲート、スプルー、混合用ツール、熱電対保護管、金属フィルター |

注:全ての材料に適用できる単一の指標がないため、各種耐熱特性はそれぞれで意味が異なります。この表では、Silicone 40Aレジンについては熱安定性、Alumina 4Nレジンについては最高使用温度、その他すべての材料については0.45MPaでの荷重たわみ温度(HDT)を記載しています。

SLS 3Dプリント用の耐熱パウダー

SLS(粉末焼結積層造形)方式は、レーザーで粉末粒子を一層ずつ焼結させる粉末床溶融結合方式3Dプリントプロセスです。造形中は未焼結のパウダーが造形品を支えるため、複雑で入り組んだ形状の造形品でもサポート材が必要がありません。

FDM方式3Dプリントと同様に、SLS 3Dプリントメーカーは、ナイロン、ポリプロピレン、TPUといったエンジニアリング業界で一般的なパウダー材料が利用可能です。すべてのSLS材料には耐熱性が備わっており、プラスチックを使用する3Dプリント方式の中でも最高のいくつかの材料特性を持つ部品の製作が可能です。

耐熱材料を使用した3Dプリント:長所と短所

SLS 3Dプリンタは、射出成形品に匹敵する強度と耐久性を備えた実製品用部品の製作に最適です。未焼結のパウダーが造形品を支えるセルフサポート型で、サポート材不要で造形するため後処理が迅速化し、SLA光造形やFDMでは困難な形状にも対応できます。

SLSエコシステムの多くではパウダーの再利用が可能なため効率が向上し、部品あたりのコストが低減します。SLSプリンタは他の方式よりも造形サイズが大きいことが多く、またセルフサポート型の仕組みによって大量の部品を一度に造形が可能で、小~中規模の生産量を達成することが可能です。SLS材料は高温で焼結されるため、完成した造形品にも高い耐熱性が備わっています。

SLSプリンタはFDMやSLA光造形よりも高価なことがあるものの、FormlabsのFuseシリーズのような導入しやすい選択肢により、耐熱性SLS部品を手頃な価格で社内生産することも可能です。造形品の表面はやや粗い質感になりますが、これは後処理を施すことで容易に改善できます。

耐熱材料を使用できるSLS 3Dプリンタ

Fuseシリーズ SLS 3Dプリンタは、Nylon 12やTPUのような業界標準材料で耐熱性SLS部品を製作できる手頃な製品。

SLS 3Dプリント用パウダーにはもともと耐熱性が備わっているため、より高いHDTが求められる用途でもプリンタの選択肢はそれほど限定されません。SLS 3Dプリントで定番の材料はナイロンですが、SLSプリンタメーカーのほとんどは、認知度の高いその他様々な熱可塑性プラスチックパウダーを提供しています。どのメーカーでも同様の材料を取り扱っていることが多いため、SLS 3Dプリンタメーカーの選定時には通常、造形サイズ、価格、ワークフロー、インフラ要件といった他の特徴が差別化要因となります。

FormlabsのFuseシリーズは、導入しやすい手頃な価格で高品質な試作と実製品用部品生産の両方に対応できるベンチトップサイズのプリンタです。Nylon 12、Nylon 11、ナイロン複合材、TPU、ポリプロピレンといった業界標準のパウダー材料を幅広く使用可能で、耐熱部品の製作に多くの選択肢が生まれます。

SLS(粉末焼結積層造形)方式3Dプリンタの概要

高強度・高機能な部品を製造できる3Dプリンタをお探しですか?本技術資料では、SLS方式プリンタの仕組み、そして機能確認用試作や実製品用部品の量産に広く用いられている理由を紹介しています。ダウンロードしてご覧ください。

耐熱性SLSパウダーの比較

荷重たわみ温度が0.45MPaで188°CのNylon 11 CFパウダーで作る部品は、金属部品の代替品や予備品、高衝撃機器、工具、治具、固定具、および複合材を使った機能試作に最適。

SLSで最も一般的な材料はナイロンで、紫外線、光、熱、湿気、溶剤、温度、水に耐性を持つ高性能エンジニアリング熱可塑性プラスチックとして、複雑な構造のアセンブリや高い環境安定性が求められる高耐久なパーツを製作するのに最適な材料です。幅広い用途に合わせて様々な種類や複合材が開発されています。他に人気のSLS材料には、延性のあるポリプロピレン(PP)や柔軟なTPUがあり、どちらも優れた耐熱性を持っています。

Nylon 12パウダー

高強度を維持しながらディテールも再現できるNylon 12パウダーは、過酷な環境下でも安定して使用できる機能確認用試作や、複雑形状の実製品用部品などの生産に適した高機能材料です。HDTが0.45MPaで171°Cと、高温用途向けの最善のスタンダード材料の一つです。

Nylon 12 GFパウダー

Nylon 12 GFパウダーは、ガラス充填により剛性と耐熱性を向上させ、製造業における過酷な環境での使用にも耐えるよう開発されました。高性能な機能試作品や、寸法精度の維持が求められる堅牢な実製品用部品など、構造的剛性と熱安定性が重要視される用途に最適です。

Nylon 11パウダー

Nylon 11パウダーは、0.45MPaで182°CのHDTを持つ、延性があり堅牢な材料です。曲げや衝撃への耐性が求められる耐熱部品の3Dプリント、機能試作、小ロット生産に適しています。

Nylon 11 CFパウダー

炭素繊維強化材料のNylon 11 CFパウダーは、高剛性、高強度、軽量のため、長期使用かつ高温への耐性が求められる部品に最適です。HDTは0.45MPaで188°Cと、FormlabsのSLSパウダーの中で最も耐熱性に優れています。強度と剛性が求められる高温環境での用途、例えば金属部品の代替品やスペアパーツなどに最適です。

Polypropyleneパウダー

純ポリプロピレン(PP)材料のPolypropyleneパウダーは、造形時の窒素ガス充填が不要で靱性に優れ、繰り返しの曲げ荷重にも耐える部品を製造いただけます。HDTは0.45MPaで113°Cと、ナイロンより耐熱性はやや劣るものの、耐薬品性、溶接性、水密性を備えた機能確認用試作品や耐久性のある実製品用部品を製作できます。

TPU 90Aパウダー

SLS方式3Dプリンタでは、熱可塑性ポリウレタン(TPU)を使った複雑な形状の軟質部品も簡単に製作できます。高温への耐性、高い引張強さ、ゴム製材料の破断伸び率を兼ね備えた、幅広い用途に活用できるSLS方式3Dプリント用材料として、TPU 90Aパウダーは柔らかい感触で皮膚に触れても安全な試作品や、日々の使用にも耐えうる実製品用部品の製作に最適です。

| 材料 | 耐熱性 | 最適な用途: | |

|---|---|---|---|

| Nylon 12 Powder | 171°C | 高性能試作品 小ロット生産 常設治具、固定具、成形型 | |

| Nylon 12 GFパウダー | 170°C | 堅牢な治具、固定具、交換部品 小ロット生産のエンクロージャーおよび設備 持続的な負荷がかかる部品 高温用途 | |

| Nylon 11パウダー | 182°C | 耐衝撃性試作品製作、治具、固定具 スナップフィット、クリップ、ヒンジ 薄肉ダクト、エンクロージャー 装具、人工装具 | |

| Nylon 11 CFパウダー | 188°C | 金属部品の代替品・スペア 高衝撃性の装置 成形型、治具、固定具 機能性複合材の試作品 | |

| Polypropyleneパウダー | 113°C | 包装試作品、防水ハウジング、ケース 自動車内装部品 人工装具、矯正装具 高強度・耐薬品性に優れた固定具、成形型、治具 | |

| TPU 90Aパウダー | 94.3°C | ウェアラブル製品、装具、義肢、ガスケット、シール、ベルト、プラグ、チューブ、パッド、ダンパー |

注:全ての材料に適用できる単一の指標がないため、各種耐熱特性はそれぞれで意味が異なります。この表では、TPU 90Aパウダーについてはビカット軟化温度を、その他全ての材料については0.45MPaでの荷重たわみ温度(HDT)を示しています。

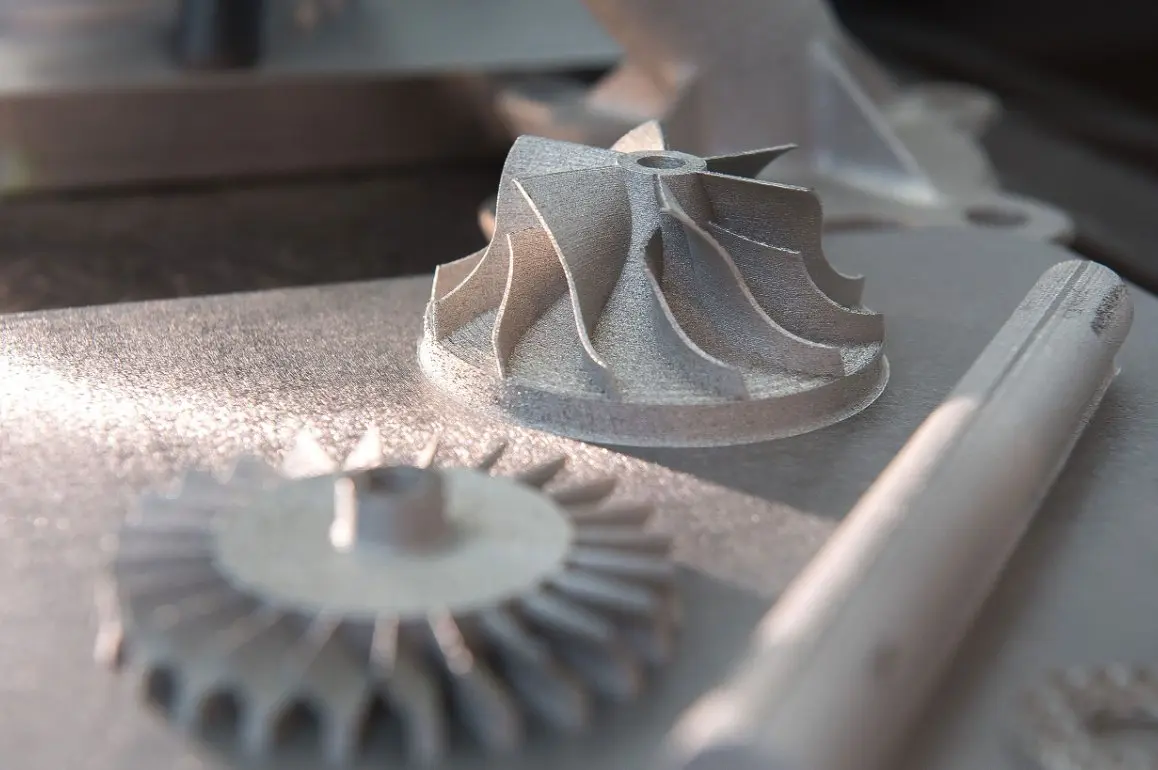

金属3Dプリント

金属3Dプリントは以前に比べて敷居が下がったために人気が出ているが、依然として多くの企業にとっては手の届かない存在。

金属3Dプリントはまだ手頃とは言えない価格帯ですが、メーカー、エンジニア、プロダクトデザイナーにとって一つの可能性となりつつあります。金属3Dプリントでは、1000ºC以上の耐熱性を持つ複数の材料が利用できます。

耐熱材料を使用した金属3Dプリント:長所と短所

金属3Dプリントは、金属部品の強度、耐久性、耐熱性と、3Dプリントの設計自由度を組み合わせることができる点で重宝されており、航空宇宙産業や自動車産業で需要があります。これらの分野では、ジェネレーティブデザインを活用した部品の軽量化により、重量を増やすことなく高性能を実現するという従来の金属加工では不可能だったことが現実になっています。

金属または金属複合材料の取り扱い、溶融、および/または押出には大きな電力が必要で、このことからも金属プリンタが非常に高額であることがわかります。「エントリーレベル」と見なされる機種でさえ、価格は80,000ドルを超えます。金属3Dプリント分野の業界リーダーは、50万ドル以上の装置を販売していることが一般的で、プリントを行うために専用の部屋やオペレーターが必要になるなど、大規模なインフラストラクチャの整備が求められます。

耐熱材料を使用できる金属3Dプリンタ

プラスチックを使用する3Dプリンタに比べて金属3Dプリンタを取り扱うメーカーは少ないものの、金属部品の強度と業界で実績のある材料、そして3Dプリントの設計可能性の両方を提供できる金属プリントへの需要が高まるにつれて、その数は増加しています。

これらのメーカーは、主に押出法と粉末床溶融結方式という2つの技術のいずれかに分類されます。金属FDMプリンタは従来のFDMプリンタと同じ仕組みですが、ポリマーバインダーで結合された金属ロッドを押し出します。完成したグリーンパーツ(未処理の造形品)は炉で焼結され、バインダーが除去されます。SLM(選択的レーザー溶融方式)およびDMLS(直接金属レーザー焼結)方式の金属3Dプリンタは、SLSプリンタと同じ仕組みですが、ポリマーパウダーを焼結する代わりにレーザーを使用して金属粉末粒子を一層ずつ焼結します。

人気の耐熱3Dプリント用金属材料

金属3Dプリント用の材料はメーカーにとって馴染み深く、業界標準の金属材料と3Dプリントの設計自由度を組み合わせられる、という考えに多くのユーザーが期待を寄せています。

金属3Dプリントの強みの一つは、各材料が顧客にとって馴染み深いことです。溶融・結合するロッドにしても、焼結して成形するパウダーにしても、スチールやアルミニウムのような金属材料は将来の3Dプリントユーザーも容易に認識・理解できる材料です。最も人気のある材料は、航空宇宙、自動車、工業、農業、公共事業などの業界で既に使用されている金属と同じです。

チタン

チタンは耐熱性が非常に高い金属で、3Dプリントで最も一般的に使用される合金の一つです。耐食性に優れ、高強度ながら軽量の部品を製作できます。

ステンレス鋼

ステンレス鋼は、人の目に留まる建築、デザイン、自動車、航空宇宙など多くの用途で使用されている認知度の高い材料です。ステンレス鋼の3Dプリントは、従来の製造方法では数週間かかるような製造用途での単発の交換部品や、海上での海軍艦艇による部品プリントのような遠隔地での使用に役立ちます。ステンレス鋼の融点は複合材料の配合比率によって変化しますが、1370°C~1530°Cの範囲です。

アルミニウム

アルミニウムは、低密度で軽量な部品用の材料として人気があります。融点は660°Cで、金属3Dプリント材料としては耐熱性が低い部類に入ります。

| 材料 | 耐熱性 | 最適な用途: |

|---|---|---|

| チタン | 1,668℃ | 耐腐食性の固定具、治具、実製品用エンクロージャ |

| ステンレス鋼 | 1370°C~1530°C | 航空宇宙、船舶、製造用部品のオンデマンド生産 |

| アルミニウム | 660℃ | 軽量部品、タービンブレード、ドローン用部品 |

注:ここでの耐熱性は、全ての材料において融点を意味します。

3Dプリントにおける耐熱性

航空宇宙工学や自動車製造といった業界で3Dプリントの採用が進むにつれて、耐熱材料の需要はますます高まっています。3Dプリントの特徴である形状制限の少なさ、設計の自由度、そして迅速な試作・検証サイクルの反復は、コスト削減と部品性能の限界突破の両立の可能性を示唆しています。

プラスチックおよび金属の3Dプリントでは、耐熱性を備えた幅広い3Dプリント用材料が利用できます。ナイロンなどの広く普及している材料から、アルミニウムやチタンなどの馴染み深い金属パウダーもあれば、3Dプリントならではの独自材料もあります。各方式や材料にはそれぞれ固有の利点があり、用途によって適するものが異なります。

お客様の用途に適した3Dプリント方式と材料についてさらに詳細をお求めの場合は、Formlabsのスペシャリストまでお問い合わせください。また、材料カタログからFormlabsの耐熱材料をご確認いただくことも可能です。

お客様ビジネスに最適な3Dプリント製品については、1対1の相談セッションをご予約ください。各材料の比較やROI評価のほか、お持ちのデザインでテストプリントなども承っています。