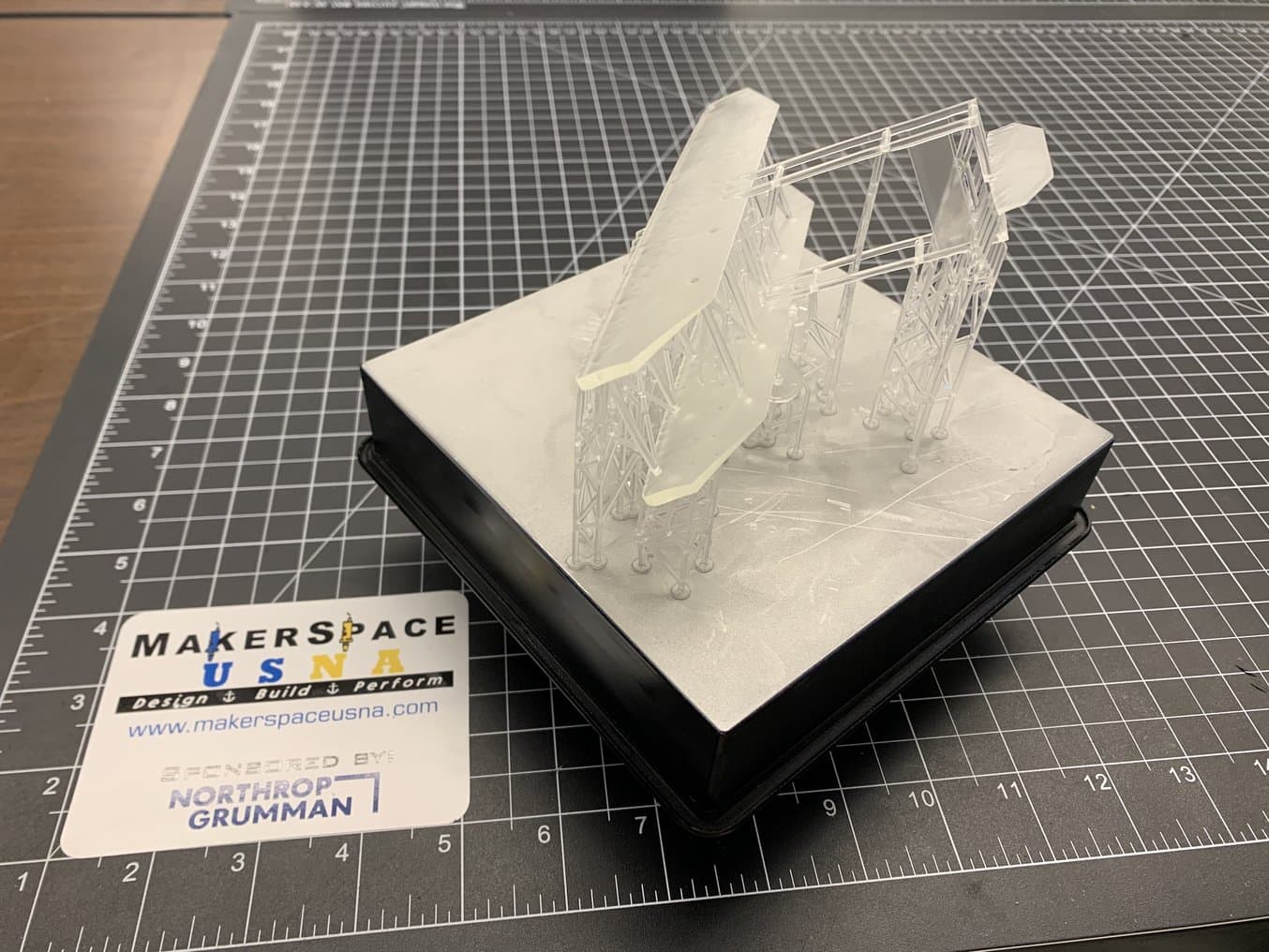

2021年のAM Olympicsで、FormlabsのForm 3でプリントした受賞作品を披露するUSNAで海軍建築を専攻する海軍技術士官候補生1/CのBen Leamanさん。

世界的な危機により、メーカー各社はこれまでの製造方法よりもスピードに優れた新たな方法を確立する必要性に迫られています。軍におけるアディティブマニュファクチャリングの活用に関しても、より明確な指示が政府から下されるようになってきています。そんな中、軍隊の学部課程プログラムで国防隊員達にアディティブマニュファクチャリング技術を教える講師たちが、3Dプリントに注目しています。そんな講師陣の 1 人であり 米国海軍兵学校(USNA)で准教授を務めるBrad Baker大尉は、以前から時代の先を行き、何年にもわたってアディティブマニュファクチャリングの様々な技術に注目していました。

MakerSpaceUSNAでは、専攻分野に関わらず、すべての学生が様々なアディティブマニュファクチャリングに関する技術を学んでいます。特に工学部の学生にとっては、海軍のエンジニアとして、また先進的な製造業や防衛産業をリーダーとして活躍するための準備として、その経験は非常に大きなものとなります。Formlabsが提供する Form 3、Form 3B、Form 3L、Fuse 1を始め、他の販売会社が提供するプリンタや設備によって、こうした高度な教育が可能になっています。

Baker大尉はUSNAの機械 工学部や工学兵器学校の材料科学関連設備すべてを統括するラボダイレクターで、顕微鏡検査 から材料開発、 そして現在は アディティブマニュファクチャリングに至るすべての責任者を務めています。今回、私たちはBaker大尉にインタビューを行う機会を得て、高度な製造技術を教える際のアプローチ、これら技術に対する連邦および部門によるガイダンス、MakerSpaceで現在学生達が取り組んでいるプロジェクトについてお話を伺いました。

教育現場での3Dプリントの活用

本資料では、学生達の連携意識の強化、労働力の開発、クリエイティビティの向上など、教育現場へ3Dプリンタ導入したことで得られたメリットをご紹介します。

スロースタートから

Baker大尉がMakerSpaceUSNAに就任したのは5年前に遡ります。学生エンジニアリング・キャップストーン・プロジェクトで技術アドバイザーを務めた後のことでした。潜水艦発射式の無人航空機(UAV)の設計という課題を与えられた学生達のアドバイザーを務めていたBaker大尉は、実際の製造技術に触れられないがために、学生達が試作・検証から設計調整という反復検証サイクル、ひいては学習ペース自体が停滞してしまっていることに気がつきました。キャップストーンプロジェクト専用のマシンショップ(工作機械を設置した作業場)はあっても、 1年間のコース期間中に学生達が実際に作業できる機会は3〜4回程度に限られていたのです。

「学生達は、小さなスペースに設置できる素晴らしい部品を設計しました。しかし、いざ部品の製造となると学生達が自主的にそれを行うことはできません。自分たちで設計した部品を実際に手にできるまでに、非常に長い時間がかかっていたのです。丸1年ある中で、学生達が実際に反復検証を行う機会を得るのは3〜4回程度です。これをスロープロトタイピングと呼びます。このやり方では学生達が学びの機会を失います。つまり、実際に何かを製造する過程を学べないのです。私はそのギャップをどうにかして埋められないかと考えました。「もっとスピーディにものが作れ、実際に学生達がその製造に参加できるような方法を探していました。」

MakerSpaceUSNAの開会式でのBrad Baker大尉とその同僚たち。

大学の講義で3Dプリンタを学生に提供した教授は、実はBrad Baker大尉が初めてではありません。しかし、Baker大尉はMakerSpaceUSNAを立ち上げた際に設計機能と製造機能を 1 箇所に集約したのです。当初はFDM方式の3Dプリンタ数台だけでしたが、これらを機械工学部のカリキュラムに導入し、キャップストーンプロジェクトでも使用できるよう、学生に3Dプリンタを解放しました。

「使い始めてすぐにその効果を実感できました。学生の集中度や興味関心の度合い、意欲がまったく変わりました。最初は2台のプリンタからスタートし、その後すぐにCAD機能と3Dプリンタを拡張しました。ハイスペックなコンピュータ、高機能なCADと3Dプリンタをすべて集め、学生がそれらを自分たちで使えるようにしたのは、このキャンパスで初めてのことです。」

実体験から学べること

ラボにこうしたテクノロジーを全て集約し、かつ学生が様々な製造設備を自由に使えるという状態は、研究室のマネージャーにとっては苦労もあります。しかし、Baker大尉は失敗を大した問題とは考えず、むしろそれを推奨していました。

「私は、学生達に3Dプリントでの失敗を経験して欲しかったんです。失敗するからこそ、多くのことを学べるからです。このやり方は一般的ではないかも知れないし、コストもかかります。でもこの方法なら学生達は本当の意味での学びを得ることができると思うんです。1学期内で最大100人ほどがラボの設備を利用しました。すごい人数だったので、学生達が自ら学んでくれることを期待していました。造形品が途中で落ちてしまったりやサポート材に問題があったなら、サポート材を増やす必要があるのか、ビルドプラットフォームとの固着をどう改善すべきなのか、もしくは造形品のサイズや向きを変える必要があるのか、といった実際のノウハウを学べるのです。こういうことは言葉で説明しても、なかなか理解できないですからね。

SLA光造形3Dプリンタ Form 3にてClearレジンで造形したライト兄弟の飛行機。

時間や材料の無駄を極力減らすため、Baker大尉は最近になって段階的に学習できる独自のプログラムを導入しました。工学部での専攻が始まると、まずCADソフトウェアの使い方を学びます。次にFDMプリンタの操作方法、それから光造形(SLA)、そして最後にSLS(粉末焼結積層造形)へと進んでいきます。さらに最近では3Dスキャナも導入し、使い方を学んだスキャナやCAD、プリンタなどを駆使してリバースエンジニアリングのすべての工程を経験できるようにもなっています。

「MakerSpaceの立ち上げから運営まで、30台の3Dプリンタと3人のスタッフだけで100人の学生をサポートするのはなかなか大変です。しかし海軍時代に私自身が身をもって学んだ通り、訓練を受けた学生達が実際の設備を使えるようにしてやること、これが一番学びを深められる方法なんです。3Dプリンタの使い方は段階的に学んでいきます。Fuse 1のPBF(粉末床溶融結合法)から金属プリンタに至るまで、学生達は失敗を通して学んでいくんです。」

Brad Baker大尉

リバースエンジニアリング、レストア、計測のための3Dスキャン

3Dスキャンと3Dプリントを併用することで、既存品のコピーやレストア、リバースエンジニアリング、そして計測など様々なことが可能となります。技術資料をダウンロードしてこれらの活用法の詳細や、スタートするには何が必要なのかをご確認ください。

MakerSpaceUSNA内の上級者向けセクション。Form 3そしてForm 2と、FDM方式の3Dプリンタが見える。

学生達を訓練して必要な製造手法を学ばせることで、機械も定常的に動いている状態となり、パフォーマンスも安定します。Baker大尉が独自に考案したプログラムでは、学生達はまず失敗する確率は高い一方でシンプルなFDM方式から学び始め、次に信頼性が高く失敗の少ないSLA光造形、そして最も使いやすいものの、最も複雑なSLSへと学びを深めていきます。

「光造形プリンタは失敗率が抜群に低いです。学生達には『SLSに行くまでガマンしろ!』と言っています。SLS方式のFuse 1での失敗率は、ほぼゼロです。実質的に失敗ゼロで材料特性も優れていて、精度も非常に高いです。」

Brad Baker大尉

材料パラメータのカスタムが行えるMSEで用途を拡大

機械工学専攻の学生達には、自分の作りたいものに適した3Dプリント方式の選定方法を身をもって学んでもらえるだけでなく、Form 3やForm 3L、Fuse 1を実際の研究にも使ってもらっています。

根っからの材料科学者であるBaker大尉は、レジンへの「ドーピング」を数年にわたって試してきました。セラミック粒子などを加えることで新しいポリマーを作るのです。Formlabsの有料ソフトウェアプログラム MSE(Material Settings Editor)を活用し、MarkerspaceUSNAではForm 3の材料設定をより細かくカスタムし、セラミック化させたレジンを含め、属性を混合させたレジンで実験を行うことができました。

「MSEのおかげで、プリンタのノブやレバーをどう調整すれば良いかなど、機体のことをより深く理解することができました。もともとは、セラミックが使いたいという非常に特殊な用途のために導入したのです。熱電材料、つまり、熱を加えると電流が発生する材料を作りたいというような目標もありました。まだアディティブマニュファクチャリング用の材料としては存在しないんです。なので、自分たちで独自に作る方法はないか模索したりしています。

Fuse 1の導入

このような研究実験は通常、機械工学専攻の学生のキャップストーンプロジェクトになることが多いのですが、これこそが5年前のMarkerSpaceUSA創立のきっかけでした。しかし当初のアイデアも実際に動き出してみると、時と共に方向性が変化するものです。Fuse 1を最初に導入したのも、こういう思いがあってのことでした。Baker大尉は元々、材料の実験や材料開発のプロジェクトをSLSで拡張したいと考えていました。そのためには、手頃な価格帯でありながら高精度なプリントを安定して行えるプリンタが必要でした。

「Fuse 1を導入した理由はあまり一般的なものではなかったと思いますが、今ではそれ以外の様々な理由からも導入は正解だったと思っています。Fuse 1では、ものすごい速さでプリントができます。大正解でした。微細な表現にも優れており、寸法精度は申し分ないレベルです。寸法精度は、今持っているどのプリンタより優れているでしょうね。学生達はよく、なぜFuse 1の使い方から教えてくれないのか、と言うんです。だから私は、シンプルに『Fuse 1を使いたかったら、まずはそれだけ勉強しろ』と返していますよ。」

Fuse Siftで粉末除去作業中のNylon 12パウダーによる造形品。

最初のモチベーションは新しい材料を自分で作ることでしたが、Baker大尉はFormlabsのNylon 12パウダーのスムーズさとプロセスの効率に気づいたと言います。「Nylon 12の材料特製には非常に惹かれるものがありました。高強度で軽量という点が良いんです。UAV部品や他の最終部品もこれで作りました。強度が高く、硬さと靭性も十分。おそらく、サポート材が不要と言うのも大きなメリットでしょうね。難しいモデルも高精度に仕上がります。」

テクノロジー、材料、用途の多様性

Baker大尉が当校を創立した際には想像していなかった3Dプリンタの用途に、歯科があります。海軍の補綴専門医であるPeter Barndt大尉と連携しながら、Baker大尉は海軍兵学校の士官候補生達の歯科ニーズに答えられるようなスキャン、デジタル設計、3Dプリントの手順を開発しました。Form 3とForm 3Bプリンタ でGreyレジン、Draftレジン、Surgical Guideレジン、BioMed Clearレジンを使用しながら、Baker大尉とBarndt大尉は咬合ガードやナイトガード、そして手術用の補助具のプリントに取り組んでいます。一般的な学生プロジェクトと歯科用途への応用。Baker大尉が導入したプリンタは常にフル稼働しています。

USNAの歯科技師がResinタンクをForm 3Bプリンタに注いでいる様子。

FDM、SLA、SLSの各造形方式が使えて高品質・高信頼性が確保できるプリンタを所有することで、MakerSpaceUSNAは不可能と思えるようなことをも可能にしています。USNAの学生は全員、実際にその手で触れながら3種のアディティブマニュファクチャリングを学ぶことができるのです。Baker大尉の教育哲学である「実践での学び」と「失敗からの学び」により、工学部の学生達はさらに一歩踏み込んだ経験ができ、米国海軍やそれ以外の分野でも活躍できるような基礎スキルを習得しています。

「海軍がアディティブマニュファクチャリングの使用を検討していることは明白です。一般に開示されているガイダンスもありますし、海兵隊やその他の国防省関連機関もその方向にシフトしているようです。国防省はこの技術に注目していますが、だからと言って魔法のようにいきなりプリンタを導入することはできません。その技術を下支えする人員を育成する必要があります。それをMakerSpaceUSNAが担っているわけです。」