リバースエンジニアリングは、プロダクトデザインをデジタル化する目的で使用されることの多い人気の手法です。メーカーは、オンデマンドによる部品の再製作、デジタルインベントリを作成・維持が可能で、時代遅れの金型や設計起因の問題を回避することができます。リバースエンジニアリングは、自動車、航空宇宙、医用生体工学、DFM(製造性を考慮した設計)、工業デザインなどの業界でよく使われます。

本ガイドでは、リバースエンジニアリングの方法や最適なツール、様々な分野での実際の活用事例を詳細に解説します。

リバースエンジニアリングとは

リバースエンジニアリングとは、既存製品の改良や類似製品の製造などを目的として、既にある製品を解体して分析し、製造におけるコンセプトを理解するプロセスです。

一般的にはこのように定義されているリバースエンジニアリングですが、既製品から設計を考えるという通常とは逆方向のアプローチをとる理由は様々です。化学分野での新しい分子化合物やワクチンの開発、電子工学分野での3Dプリントによる基板の複製、ソフトウェア開発分野でのファームウェア、バックエンドアーキテクチャ、ユーザーインターフェースの再構築など、完成品にちょっとした工夫や変更を加えるだけで新しいイノベーションが生まれることがあります。

3Dスキャナや3Dプリンタのようにデジタル製作を支援するツールの登場により、(リバース)エンジニアはかつてないほど優れたツールを自由に使用できるようになりました。

3Dスキャンから3Dプリントへ:機械の修復、組立治具、アフターマーケット製品を高速リバースエンジニアリング

本ウェビナーでは、リバースエンジニアリングで作成したCADや3Dプリントと組み合わせることで、3Dスキャンが部品の設計・製作工程をどのように改善できるかを詳細に解説しています。

ハードウェアのリバースエンジニアリング

機械部品のリバースエンジニアリングを行う理由は多岐に渡ります。

アドオン: 製品開発では、既存の部品を改造して補完品やアフターマーケット品、カスタマイズ品、補修部品を製作したり、新しいアセンブリに組み込んだりすることがよくあります。

製品の改良: 既存の部品を分解・スキャン・精査することで、製造工程や組立工程を改善することができます。以下の理由により、コスト削減も可能です。

-

形状寸法、公差、その他さまざまな制約を緩和できる。

-

リブ、肉厚、半径、その他形状の遷移など、形状の構造を最適化することで部品が軽量化される。

-

製造工程で発生した変更に合わせて再設計することで、組立や分解、成形、機能統合、使用済み部品の処理などをサポートできる。

-

重要な機能や人間工学性、使いやすさが改善できる。

-

全体的な強度、スナップ機能、リビングヒンジ、電子部品の取り付け位置、耐久性、防水・防塵のIP規格など、製品全体の性能を向上できる。

イノベーションのきっかけ:既存製品を分解して内部構造や設計意図を詳細に理解することで、これまでとは違う新しいイノベーションが生まれるきっかけになります。

エンジニアリングにおける過去の課題を再検討することで、一から作り直す必要がなくなります。斬新な発明を生み出すインプット材料として、バッタの脚、ヤモリの脚、クジラの流体力学、アリのコロニー行動、シャコの腕、クモの巣、アンモナイトの殻などのつくりを模倣するバイオミミクリー(生体模倣)の研究が特に盛んです。

また、既存の装置を解体することで、企業は競合他社製品の内部にある部品やその組立方法を知ることができます。この情報を使って自社製品が本当に価格に見合った価値を提供できているかどうか、サプライチェーンの統合やビジネス戦略のレベルで改善すべき点はどこか、を評価することができるのです。

設計の復活: OEMメーカーが設計図やCADデータを公開することなく廃業した場合、リバースエンジニアリングを用いて、そのままでは失われてしまう可能性のあった製品を復活させることができます。例えば、エンジン、ギアボックス、ドライブトレインなどの重要なサブシステムをリバースエンジニアリングすることで、交換部品の調達先がなくなってしまったヴィンテージカーやレトロカーを再び走らせることができます。

リバースエンジニアリングはまた、生産中止になったものの、かつて人気を博し既に特許の切れた製品ラインを復活させ、現在のユーザーに適した仕様に改良できる素晴らしい方法でもあります。

さらに、長い間行方不明になっていたオブジェクトのデジタルアーカイブを作成することで、歴史的保存という意味でも重要な役割を果たすことができます。コンピュータやCADが到来する前に製造した製品が物理的にしか残っていない企業は、デジタルで複製を作成することで、失われた製品を完全な形で再現できます。

コピー品:リバースエンジニアリング活用例として最も倫理的な健全性に欠けるのが、ベストセラー製品のレプリカです。残念なことに、元の製品を簡略化したり不格好にリブランドしたり、元の価値とは不釣り合いな模倣品が世界中に広まってしまっています。

こういった模倣品の多くは特許侵害にあたるため法的措置が取られるべきですが、前向きに捉えるとすれば、オリジナル製品の開発者に対する賛辞でもあり、オリジナルの開発者の販売範囲や知的財産の範囲に含まれない市場にもデザインを広める手段とも考えることができます。

リバースエンジニアリングの活用例を以下にご紹介します。

| 業種 | 用途 | |||

|---|---|---|---|---|

| 自動車 | バンパー、ルーフ、エアロダイナミクスの改造、キットカー、エキゾーストマニホールド、予備部品、クレイモデルのデジタル化 | |||

| 医用生体工学 | 解剖学的模型、インプラント、手術器具、義肢/義足、人工装具 | |||

| 消費者製品 | アドオン、試作品、パッケージ | |||

| 機械工学 | 交換部品、部品改良、バリューエンジニアリング、機械コンバージョン、故障解析 | |||

| 家具 | 装飾品、脚、モールディング、トリム、交換部品 | |||

| ジュエリー | レプリカ、金型、カスタムフィットな装飾品、保存 |

リバースエンジニアリングの合法性

リバースエンジニアリングは、米国国防貿易秘密法(DTSA)に基づき、競合他社よりも商業的または軍事的に優位に立つための方法として原則的に合法とされています。ただし、契約上の合意内容に違反しないこと、および法に従ってオリジナル製品を所有した後にのみ実行すること、が条件となっています。

特許、エンドユーザーライセンス契約、その他契約上の義務と干渉しない限り、窃盗やスパイ行為とは異なる方法で企業秘密を探るための合法的な手段と見なされています。

しかし、場合によっては競合他社が製品を複製することでOEMビジネスに深刻な影響を与える可能性があるため、製品が悪用されるのを防ぐために積極的な対策を講じている企業が多くあります。

ソフトウェアのリバースエンジニアリング

ソフトウェアのリバースエンジニアリングは、ハードウェアの複製と目的は同じですが根本的には全く異なります。ソフトウェアの場合、通常は商業用途では非公開となっているためです。つまり、ソースコードに第三者がアクセスできないよう意図的に制限しているのです。

ディスアセンブラ(逆アセンブラ)と呼ばれる専用のツールがあり、これを使用することでターゲットアプリケーションの内部構造やアルゴリズムを分析することが可能です。これらのソリューションは、オリジナルのコードを盗用することなく、独自のプラットフォームに適したアセンブリ言語にコンパイルします。

この内部変換により、結果として出力されるコードはオリジナルとは異なる完全に一意なものとなるため、合法的な手段とみなされます。AMDのようなメーカーがIntel製品と互換性のあるマイクロプロセッサーを開発しているのと同じようなイメージです。こうすることで、企業は新しいソフトウェア環境を合法的にカスタマイズし、既存のITシステムに統合することもできます。

有名なケースでは、GoogleのProject Zeroがマイクロプロセッサをリバースエンジニアリングしたことで、マイクロプロセッサの重大な弱点を発見した事例があります。このプロジェクトでは、パスワードなどの機密情報が含まれている可能性のある、事前にキャッシュされたメモリチャンクの読み出しが可能であることを発見し、その発見をもとにメモリストレージを傍受の影響を受けない別のシステムオンチップ(SoC)で実行する、という新しいアイデアにつながりました。

ソフトウェアとハードウェアのリバースエンジニアリングの根本的な違いは、コードの場合は物理的な物質とは異なり暗号化が可能なことにあります。サイバー犯罪者はこの点を利用して、NSAのGhidraなどのツールを使っても簡単にはリバースエンジニアリングできないマルウェアを作成することがあります。

企業のサイバーセキュリティ向上のために、社内の「ハッカー」チームが自社のネットワークに仮想攻撃を行い、「プロテクター」チームが攻撃を追跡・リバースエンジニアリングを行うことで新たな対応策を見つける、という手法もよく取り入れられています。

リバースエンジニアリングプロセスの概要

リバースエンジニアリングの具体的なプロセスは、対象とするオブジェクトの種類によって異なります。このガイドでは、主にハードウェアのリバースエンジニアリングについてご説明します。

ハードウェアのリバースエンジニアリングは、4段階のプロセスで行われます。基本的には、通常の新製品開発プロセスとは逆の手順です。リバースエンジニアリングでは、既に完成した製品が起点となり、その製品を開発するに至った要件を推測していきます。

通常は以下のステップで行われます。

-

データ取得:3Dスキャナのをキャリブレーションを行い、最適な背景や照明でシーンを設定します。その結果、最大数ギガバイトもの点群データ(ポイントクラウド)が取得できます。ただし、ほとんどの場合はモデルをデジタル化するだけでは不十分です。リバースエンジニアは、製品を分解してさまざまなテストを行うことで、設計意図や組立構造の特徴の理解を目指します。

-

後処理: 元の点群データを概念的なメッシュモデルに変換します。自動変換機能を備えているソフトウェアがほとんどですが、場合によっては手作業で隙間を埋めたり凹凸を取り除いたりする必要があります。このステップの目的は、現在の製品とその構成要素を研究し、細かく分解することです。

-

モデリング: 対象物のメッシュをソリッドとサーフェスを基にしたパラメトリックモデルに変換します。ここからは、実装レベルから遡って根本的な設計意図を理解すべく再現していきます。この段階では、寸法の変更や改良も簡単に行えます。

-

レビュー: ここでは、スキャンと復元結果の寸法を比較します。その後、リバースエンジニアリングした製品が新たな要件を満たせるよう、さまざまなシナリオでプルーフィング、試作品製作、テスト、そして試作・検証工程を繰り返します。

リバースエンジニアリングは、フォワードエンジニアリングとは本質的に異なります。リバースエンジニアリングでは既存の製品から遡って作業を行うため、再加工した製品が100%正確であったり、仕様通りであったり、CADの手順として「正しく」モデリングされることはありません。

リバースエンジニアリングは本質的に寸法が不正確であったり、解釈の仕方が曖昧だったり、表面構造がイレギュラーになりがちなため、可能な限り近い状態まで近づいたらそこで妥協する必要があります。ゼロから開発していたら10倍から100倍のリソースが必要になっていたであろう便利な部品を製作し、僅かな時間で大きな価値を生み出すという、完璧を目指して洗練させていく通常の開発とは異なる考え方です。

優れたリバースエンジニアリングツール

リバースエンジニアリング用の3Dスキャナ

物理的なオブジェクトのデジタルレプリカを作成する方法は色々あります。その中でもキャプチャデバイスとして最も普及している3Dスキャナには、様々な形状のものがあります。

3Dスキャナは、リバースエンジニアリングで最もよく使用されているキャプチャデバイス。

構造化光型3Dスキャナは、オブジェクトに光パターンを照射し、2台のカメラを使って光の歪み方を連続でキャプチャします。その後、取得した画像をつなぎ合わせて3Dとして再構築します。

一般的に手持ち型や非侵襲的な(身体に負担を与えない)医療用途で使用され、エントリーレベルのモデルとしてはShining3D Einstar、Creality CR-Scan Lizard、Structure Sensor Proなどが有名です。ただし、メーカーが提示している精度の数値がそのまま結果として得られるわけではなく、このタイプの装置の場合、平均的な誤差は約1%になります。

より高度なスキャナには、Peel3D、Calibry、Artec Evaの手持ちスキャナがあります。これらは精度が高く、内蔵の処理ソフトウェア、スキャンプロセスをサポートするリアルタイムフィードバック機能が備わっており、さらにスティックオン・マーカーベースのスキャンなどさまざまなモードを選択できます。サイズが最大数メートルになる平らな対象物には最適です。しかし、品質が高い製品ほど価格も急激に高くなります。

レーザー三角測量3Dスキャナは、1秒間に何百万ものレーザードットを対象物に照射します。通常は、マーカーでの強化が必要です。フィリグリーメッシュ、凸面、ラティス構造などの細かいディテールを持つ不透明なパーツには、この種の3Dスキャナが最適です。

Matter and Form 3Dスキャナ、Creaform HandyScan、Zeiss T-Scan Hawk、FARO Freestyleなどの人気製品は、車両を丸ごとスキャンすることができます。複雑なスキャンを行う場合、携帯用CMM装置と固定式の非接触スキャンアームの両方を使用するハイブリッド方式が用いられることが一般的です。

スキャンが不完全でも、高度なリバースエンジニアリングCAD機能で補正できればよいというスキャン初心者・愛好家には、より低予算で利用可能な代替方法があります。

深度センサ付き赤外線カメラやLiDARセンサで取得できるメッシュモデルは、精度は低いものの、簡単なスキャンで得られるデータとしては十分な場合があり、例えばAppleのiPhoneやiPadなどの最新モデルなどでもこの手法が採用されています。

フォトグラメトリーは通常の写真撮影に基づいた手法で、リバースエンジニアが対象物の周りを囲うようにさまざまな角度から連続して撮影します。その後、Meshroom、RealityCapture、Regard3D、Trnio、RecFusion、Zephyrなどの演算処理能力の高いソフトウェアを使用し、複数の画像を繋ぎ合わせることで3Dとして再構築します。

この手法は無料で利用可能なアプリケーションがあることが利点ですが、フォトグラメトリーで実用的なモデルを作成するには、スキルと忍耐力が必要です。

リバースエンジニアリングやその他用途向けの3Dスキャンと3Dプリント

3Dスキャンと3Dプリントを活用した工程は、複製や修復、リバースエンジニアリング、計測などにも応用できます。こちらの技術資料では、これら活用法の詳細や導入にあたって準備すべきことをご確認いただけます。

3Dスキャンで現代の製品開発をサポート

本ウェビナーでは、Peel 3Dを用いながら、3Dプリント工程に3Dスキャンを導入することで製品開発プロセスを改善する方法をご紹介します。

リバースエンジニアリング用ソフトウェア

3Dスキャンからどの程度簡単にCADに落とし込めるかは、使用するソフトウェアの種類、そしてソフトウェア同士の互換性の度合いによって異なります。一連の作業をよりシンプルに行うためには、スキャンしたRAWデータを高品質で元のデザイン通りに再構築するところまでを一貫して行えるソフトウェアを選ぶことが近道です。

リバースエンジニアリングに最適なソフトウェアツールは、.ply、.asc、.ptx、.pcg(Autodesk)、.e57、.xyz、.fls(Faro)、.pcd、.las、.objなどのさまざまなファイル形式で点群データ(ポイントクラウド)の読み込みが可能です。さらに、メッシュオブジェクトの自動生成や自動修復機能、メッシュに合わせてNURBSサーフェスを再構築するスマートツールなどが利用できます。これにより、3Dスキャンが登場する前のように、キャリパで細部を徹底的に測定して手作業で再構築する必要がなくなります。

バーチャルデザインスタジオの中には、CNC、3Dプリント、鋳造での試作品製作に適したファイルを直接準備できるものもあります。2つの部品を組み合わせる場合にはコンマ1ミリの違いが大きく影響するため、リバースエンジニアリングでは最初から最後まで一貫して精度が重要になります。

高精度での製作を実現するためには、以下の機能が利用可能なリバースエンジニアリングツールが必要です。

-

干渉チェック:部品がアセンブリ内でスムーズに動作し、外部部品がぴったりフィットするようにするための機能です。

-

肉厚分析:成形性と軽量設計を最適化する機能です。

-

抜き勾分析:適切な抜き勾配を設定し、アンダーカットを防ぎ、パーティングラインを検証する機能です。

-

表面分析:ゼブラストライプや曲率制御により、消費者製品や自動車用途で求められる大型かつ複雑な形状の部品製作にも対応できるようにする機能です。

-

寸法検査:質量、体積、バウンディングボックスなどを用いた検査機能です。

ここからは、リバースエンジニアリングに最適なソフトウェアをいくつかご紹介します。

Mesh2Surface

Mesh2Surfaceはエンドツーエンドのソフトウェアで、製品開発者がRhinocerosやSolidWorksでのリバースエンジニアリング用に点群を直接メッシュに変換できます。

その後、3D設計者が複雑な形状に合わせてメッシュ上の参照平面と点を抽出します。Mesh2Surfaceでは、3Dスケッチ、断面図、アウトラインを作成するためのスマートなツールが利用でき、偏差分析、カスタム精度設定つきの自動サーフェス作成機能、最適にフィットするサーフェスの自由描画機能などが揃っています。

Mesh2Surfaceは、写真のバイクのヘッドランプのように、損傷の激しい部品の代替品製作で優れたパフォーマンスを発揮する。

Artec Studio

Artecは、ハードウェアのリバースエンジニアリングに最適な有力候補の1つです。使いやすさを重視し、スキャンからCAD変換までを最速で行えることを売りにしています。デバイスの動きをリアルタイムでフィードバックし、複数のスキャンを重ね合わせることでさらに豊富なデータ統合が可能なため、1台の車をおよそ15分というスピードでデジタル化できます。

ArtecではCADのすべての機能が提供されているわけではありませんが、プリミティブ形状のフィッティング、高度なテクスチャおよび形状追跡アルゴリズム、有機的な形状をソリッドモデルに変えるAuto Surface(自動サーフェス)ツールにより、正確なモデルの作成が可能です。

Artec Studioには、モデリングプロセスのかなりの部分を自動化するAutopilot Mode(オートパイロットモード)もあります。

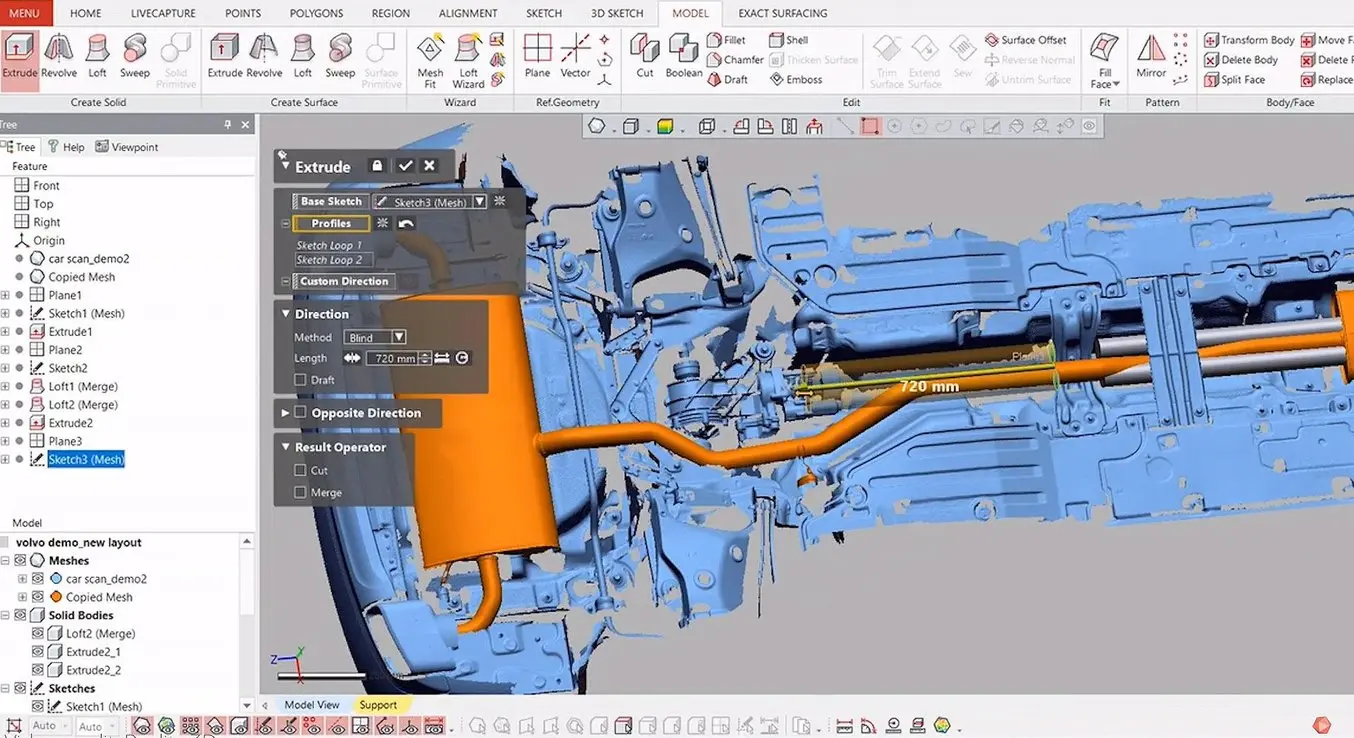

Artec Studioを使うことで、リバースエンジニアは新しい排気システム開発のためにVolvo XC90のアンダーボディパーツを1時間以内で3Dスキャンして再構築することに成功。

Fusion 360

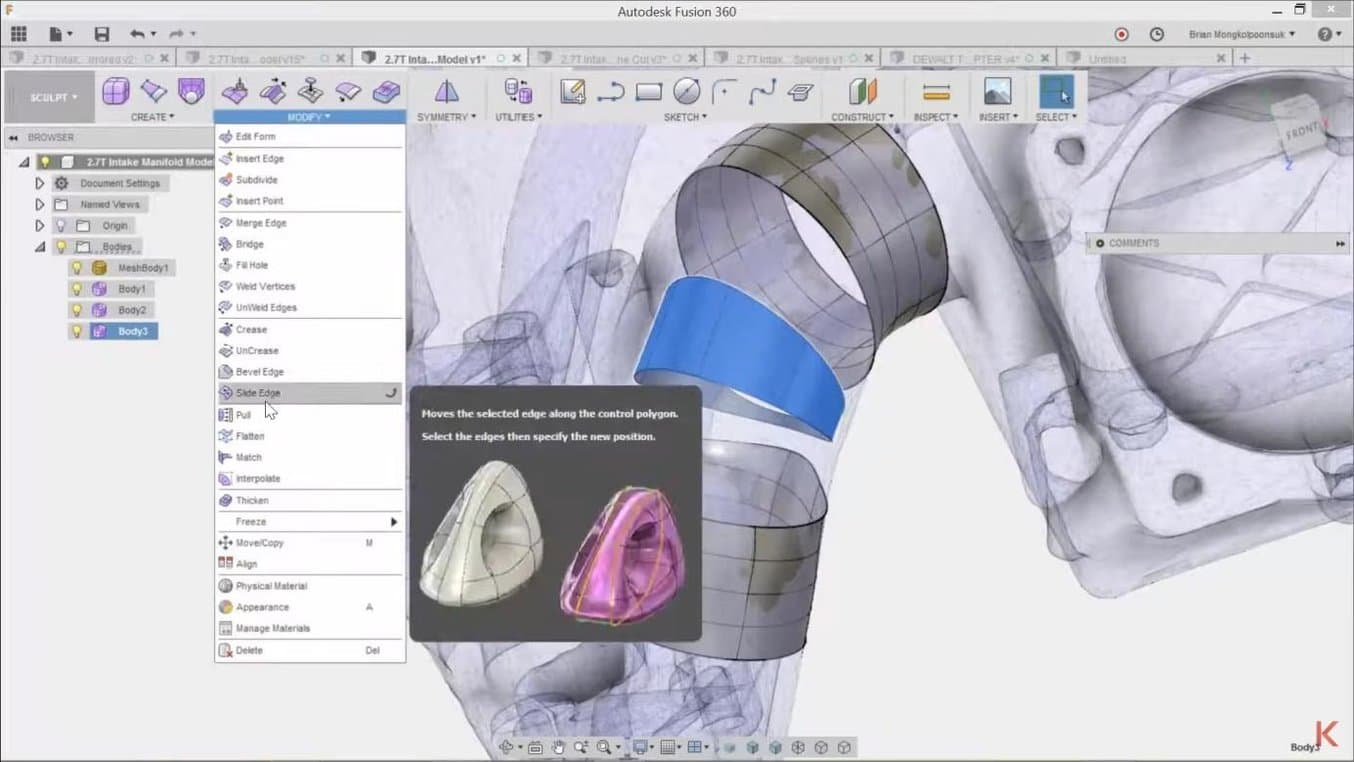

Autodesk Fusion 360は、リバースエンジニアリングソフトウェアとして人気の高いツールの1つです。Fusion 360はクラウドベースのCADシステムで、軽量メッシュしか扱えず、業界をリードするツールと比較すると幾何演算のスイートが限られているため、中間的なソリューションと言えます。

Fusionでは、Meshワークスペースでの輪郭取得など、さまざまな方法でメッシュからソリッドモデルを作成できます。また、様々なワークベンチで応力シミュレーションやトポロジー最適化のための分析ツールが数多く揃っています。Meshmixerと統合したことで、メッシュ修復ツールも信頼性が向上しています。

Fusion 360は、メッシュ作成に適したポリゴンモデリングツールを豊富に備えた、中堅レベルの優良ソリューション。

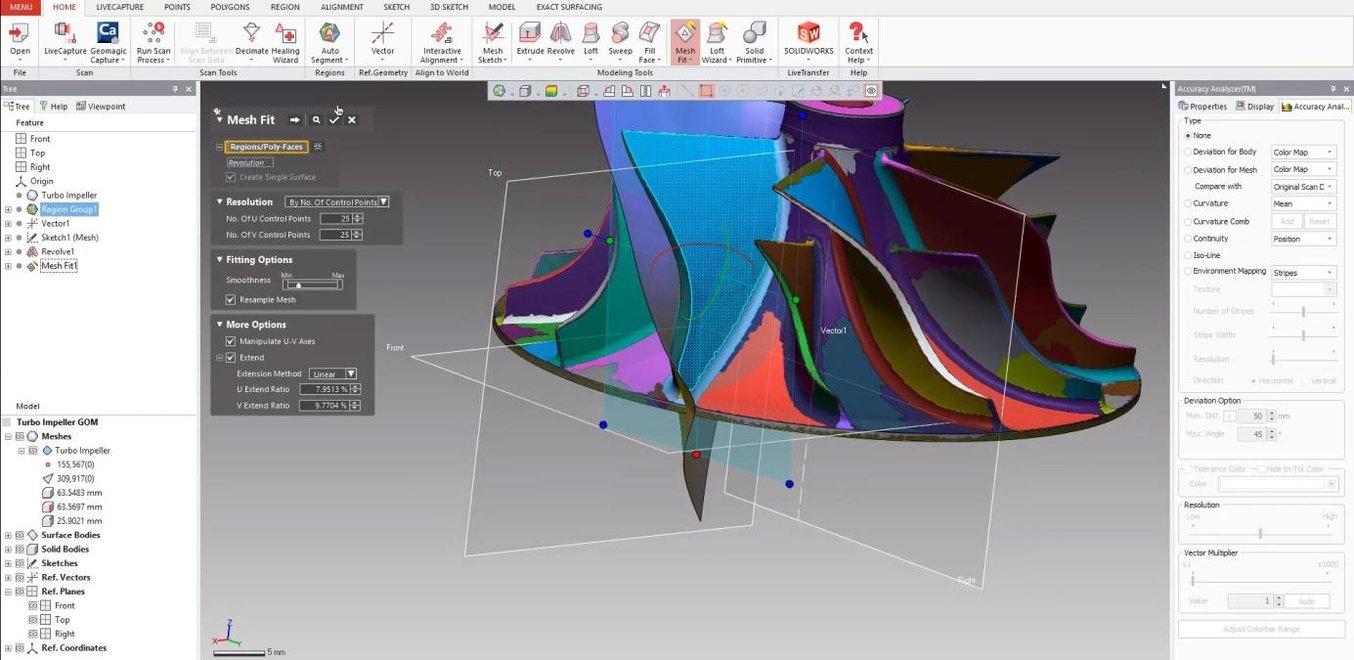

Geomagic Design X

Geomagicは、3DスキャンをフィーチャーベースのCADモデルに変換するトップクラスのソリューションです。メッシュのさまざまなセクションを基にアウトラインをトレースすることで、正確に再構築します。ブラシで特定のエリアを選択することで、再構築プロセスのさまざまなステップでエリアを追加・除外することができます。パワフルなAutosurface機能搭載で、エンジニアの手作業も削減できます。

さらに、SolidWorksと似た親しみやすいユーザーインターフェースも特徴です。「Live Transfer(ライブ転送)」ツールにより、設計者は履歴ツリーをNX、Creo、Inventor、Pro/Engineer、SolidWorksなどの専用CADモデリング環境にエクスポートすることも可能です。

写真は3Dスキャンしたターボチャージャーのインペラ。高度なサーフェス再構築ツールを備えたGeomagic DesignXは、リバースエンジニアリングによるこのような複雑設計にも対応。

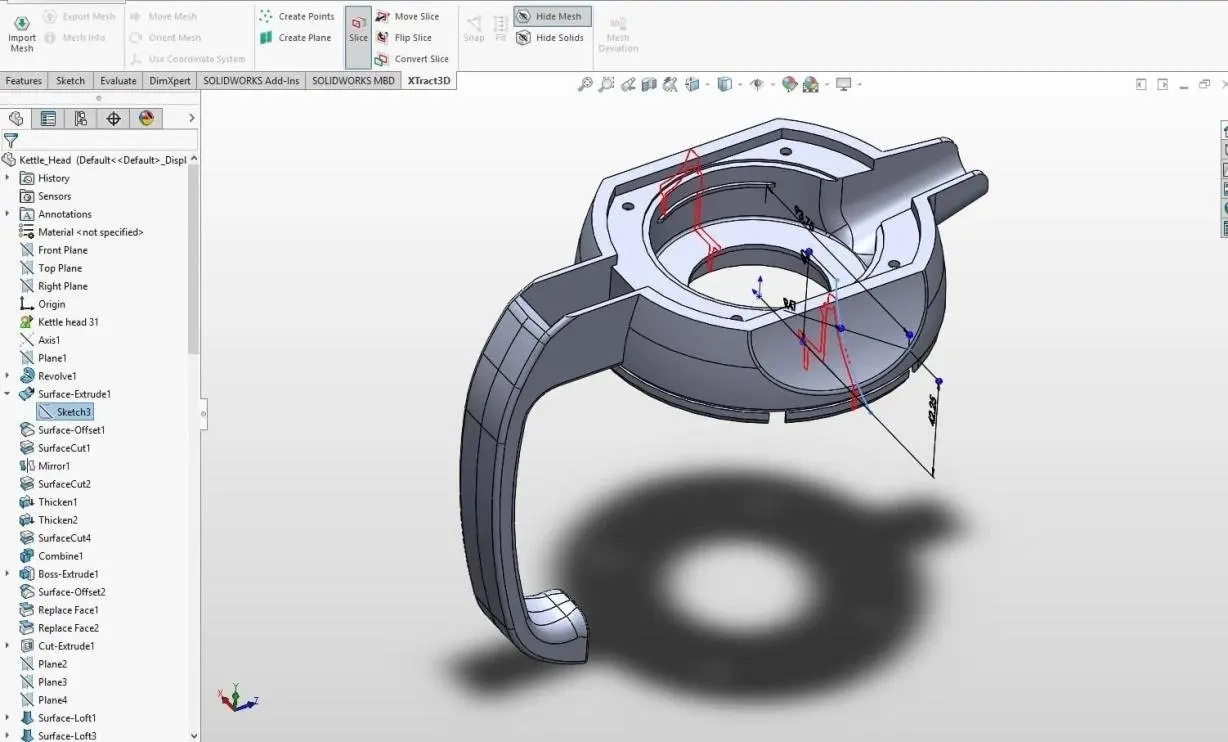

Xtract3D

リバースエンジニアリングを可能な限りSolidWorks内で完結させたい設計者やエンジニアにとって、Xtract3Dは必須プラグインです。Xtract3Dでは、メッシュや点群データを直接インポート可能でありながら、全体としてはシンプルなジオメトリを得意とするため、より高度なリバースエンジニアリングパッケージに代わる軽量のツールと言えます。

軽量といっても、使用できるツールは優れたものばかりで、強力なスライス、スケッチフィット、スナップツールが使用できます。これにより、デザイナーは3Dスキャンデータの2D断面上をトレースし、パラメトリックモデルを簡単に作成することができます。

Xtract3D for SolidWorksは、写真のケトルの蓋のような消費者製品を3Dスキャンデータから複製するのに十分な機能を提供。

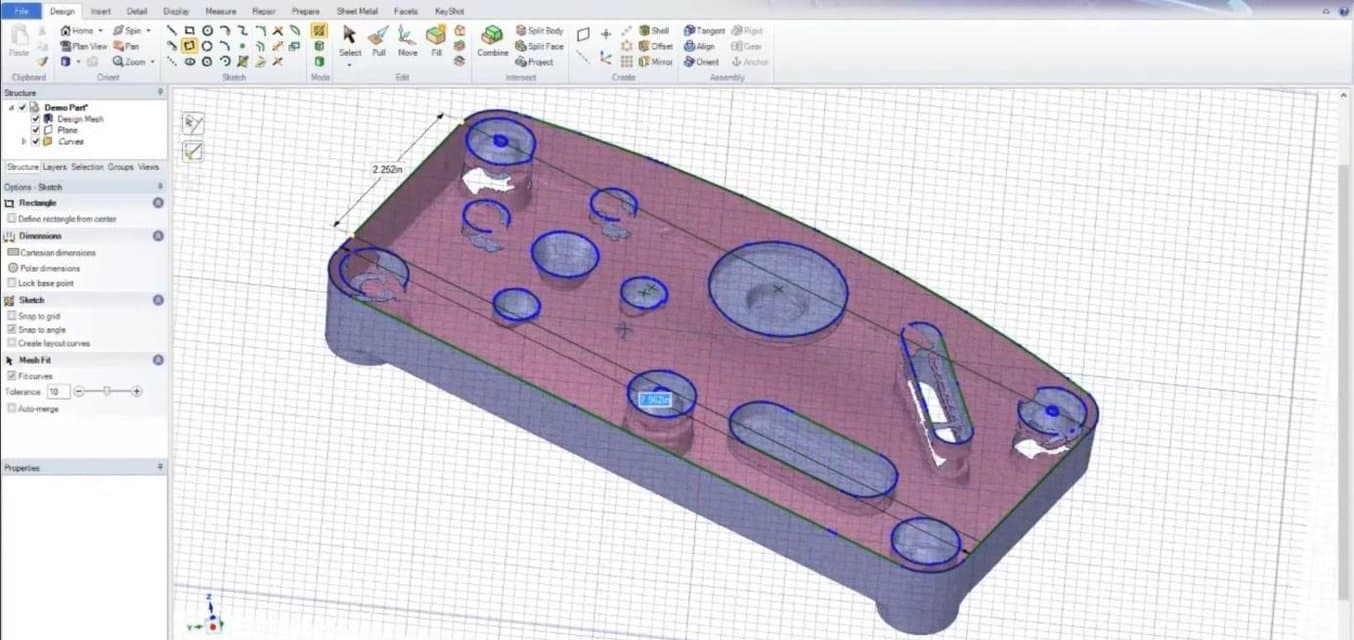

Ansys SpaceClaim

SpaceClaimは、高度なリバースエンジニアリング機能を備えた革新的なCADソフトウェアです。形状を厳密に定義しなければならない履歴ツリーベースのパラメトリックモデリングよりも、自由度とスピードを重視するダイレクトモデリング愛好家に好まれるソリューションです。

SpaceClaimは、フィーチャー認識、 Skin Surface(スキンサーフェス)機能、プッシュ/プル操作などのスマート機能により、リバースエンジニアリングのワークフローの合理化という点で他と一線を画す存在となっています。再構築プロセスでは、ソフトウェアが自動的に必要なモデリング操作を検出し、高精度モデルの作成に向けて最適なリモデリング方法を推奨事項として提示します。

さらに、SpaceClaimではCFDや機械シミュレーションなどのためにモデルを他のAnsysモジュールと簡単にリンクすることができます。

SpaceClaimはフィーチャーを自動的に検出し、新しいジオメトリを元のメッシュにスナップさせることで素早く正確なリモデリングが可能。

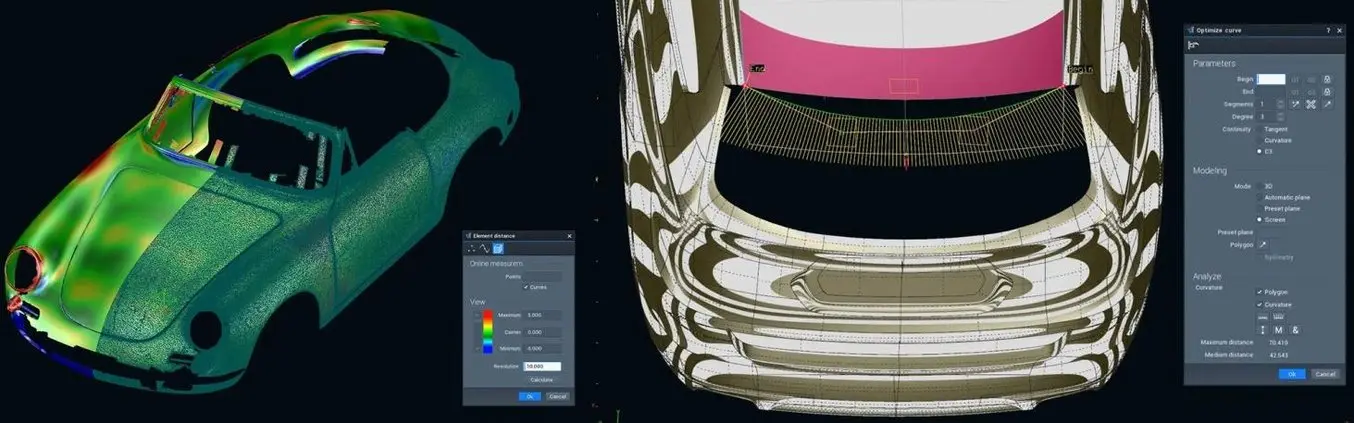

Tebis Reverser

Tebisは、自動車設計に特化したリバースエンジニアリング環境を提供します。BMW Design Groupとの共同開発により、クレイモデルのCAD化を容易に行えます。これにより、設計者は手作業での設計プロセスを十分に行ってから3Dに移行することができます。

Reverserのソフトウェアパッケージでは、メッシュデータを分析し、設計者がワイヤーフレームを使って個々のサーフェスを作成します。こうして作成されたサーフェスを分析し、業界標準で最高級の品質になるまでスムージングします。

手動制御パラメータが豊富なだけでなく、サーフェスの自動演算や細部にわたる正確な制御が可能なため、特別深い知識がなくても操作できます。サーフェス関連付け技術により、メッシュと生成済みサーフェスが常にリンクされた状態になり、接線方向に向かって均一な遷移とサーフェスのスムーズな進行をサポートします。

Tebis Reverserは、車両の3Dスキャンから高品質なサーフェスモデルが作成できる確実なソリューション。

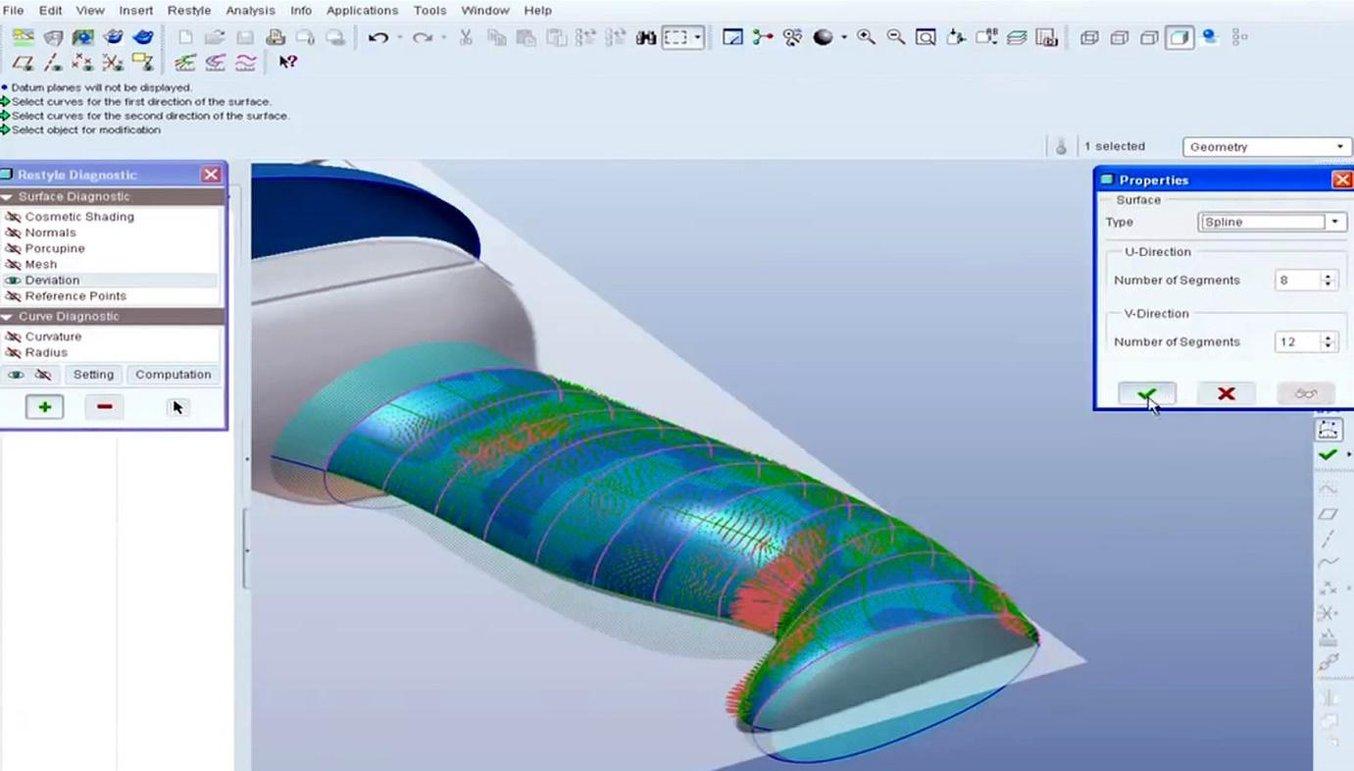

PTC Creo

Creoは、1,000を超えるパーツで構成されるアセンブリ製作に適したパラメトリックモデリングパッケージです。消費者製品だけでなくモビリティ分野でも人気が高まっており、Aston Martin、John Deere、Volkswagen、Toyota、Amazonといった業界の大手企業が採用しています。

工業エンジニアにとっては、高度なサーフェシング、3Dプリント用のスライサー、GD&T、金型設計、シミュレーション機能があるAdvanced Plusパッケージへ投資するとメリットがあるでしょう。

PTCはまた、Pro/Engineerと、プロフェッショナル版であるCreoの両方でReverse Engineering Extension(リバースエンジニアリング拡張機能)をリリースしました。点群データをインポートしファセットメッシュを作成後、Restyle機能でクリーニングとモデリングフィーチャーの自動抽出が可能です。その後、Creoでは強力な合成および分析ツールにより高精度の曲率連続モデルを作成できます。

Reverse Engineering Extension for CreoおよびPro Engineerでは、高度なツールにより正確かつ工業品質に適したモデルを作成できる。

VXElements

CreaformのVXElementsスイートは、スキャンからCAD作成が可能なモジュールを提供します。最も注目すべきはVXModelソフトウェアで、生のメッシュデータを高品質なソリッドモデルに変換する仮想アシスタントとして機能します。

このソフトウェアの特徴は、自動および手動サーフェシングツール、メッシュクリーニング機能、スナップアライン機能、ブーリアン結合操作、境界線と断面の抽出と編集機能です。また、VXModelには3Dプリント用のエクスポート機能があり、リバースエンジニアリングモデルを直接Inventor、SolidWorks、SolidEdgeに転送し、そこからさらに加工することができます。

VXModelは幅広いリバースエンジニアリングツールを提供。

リバースエンジニアリングに最適な3Dプリンタ

リバースエンジニアリングしたパーツを3Dプリントすることで、デザイナーは製作の成功を左右するすべてのフィーチャーやパラメータをより深く理解することができます。さらに、設計改良のサイクルも迅速に繰り返し、実製品用部品も3Dプリントで製作が可能です。

SLA方式3Dプリンタは、UVレーザーによる光重合という化学反応で液体レジンを硬化させることで造形します。SLA光造形方式でプリントした造形品は、レジンを使う3Dプリント技術の中で解像度や精度、ディテールの再現性、表面品質の滑らかさが最も高い仕上がりになります。また、SLA光造形は使用できる材料が最多であることも特徴です。

SLA光造形方式は、型、原型、機能部品など、公差要件が厳しく、滑らかな表面品質が求められる繊細なディテールを持った試作品製作に最適です。SLA光造形は、エンジニアリングからプロダクトデザイン、製造、歯科、ジュエリー、モデル製作、教育分野に至るまで、様々な分野で幅広く採用されています。

FormlabsのForm 3+のようなデスクトップサイズのSLA光造形3Dプリンタは、手頃な価格帯でありながらほとんどのリバースエンジニアリングプロジェクトに対応できるパワフルさを備えています。一方、Form 3Lのような大容量光造形3Dプリンタであれば大規模なプロジェクトにも対応できます。

デスクトップサイズのSLA光造形3Dプリンタは、リバースエンジニアリングした設計を物理的な部品として変換するのに最適。

デスクトップサイズSLA光造形プリンタの概要

高精細3Dモデルを製作できる3Dプリンタをお探しですか?本技術資料をダウンロードして、SLA光造形方式が高精細なモデルの製作においてどれほど広く活用されているか、その仕組みも含めてご確認ください。

SLS(粉末焼結積層造形)方式は、高強度な機能部品が製作できることから、さまざまな業界のエンジニアやメーカーから信頼され、工業用途で最も普及しているアディティブマニュファクチャリング技術です。

SLS 3Dプリンタは、高出力レーザーでポリマー粒子を焼結することで造形します。プリント中は未焼結パウダーが造形品を支えるため、専用のサポート材が不要で、内部構造やアンダーカット、薄壁や凹面等、複雑な形状の造形に最適です。SLS方式で3Dプリントした部品は、射出成形品に匹敵するほどの高い強度など、非常に優れた機械的特性を備えています。

Formlabs FuseシリーズなどのSLS 3Dプリンタは、造形単価の安さ、高い生産性、定評のある材料により、機能試作の製作方法として広く支持されています。また、限定生産や量産前のテスト生産を行う際に、射出生成に代わるコスト効率の高い方法になります。

SLS 3Dプリンタは、複雑な形状のリバースエンジニアリングに最適。

SLS(粉末焼結積層造形)方式3Dプリンタの概要

高強度・高機能な部品を製造できる3Dプリンタをお探しですか?本技術資料では、SLS方式プリンタの仕組み、そして機能確認用試作や実製品用部品の量産に広く用いられている理由を紹介しています。ダウンロードしてご覧ください。

活用事例:3Dスキャンと3Dプリントを使ったリバースエンジニアリング

リバースエンジニアリングには様々な用途があります。3Dスキャンから3Dプリントまでのワークフロー全体を組み込み、カスタム部品や交換部品、アフターマーケット部品などを製作した実際の活用事例をご紹介します。

自動車アフターマーケット品の業界大手であるDorman Productsは、リバースエンジニアリングをビジネスモデルの中核に据えています。OEM部品の不具合を分析し、製品のリバースエンジニアリングを行い、場合によっては最初から設計を見直して改良します。そのために元の部品を探して購入したり、時には仕組みを完全に理解するために対象の車両を丸ごと購入し、改良版の設計を検証することもあります。

Dorman Productsは、Formlabs SLA 3Dプリンタを使用してアフターマーケット製品のプロトタイプを製造。

STS Technical Groupのエンジニアは、Creaformの3DスキャナとVX Elementsmのソフトウェアを使用してピックアンドプレースロボット用のカスタムグリッパを製作し、特定の燃料インジェクターとの互換性を向上させたことで市販製品よりもはるかに優れた仕上がりになりました。

STS Technical Groupのチームは、SLA光造形3Dプリントを活用してカスタムロボット用グリッパを製作。

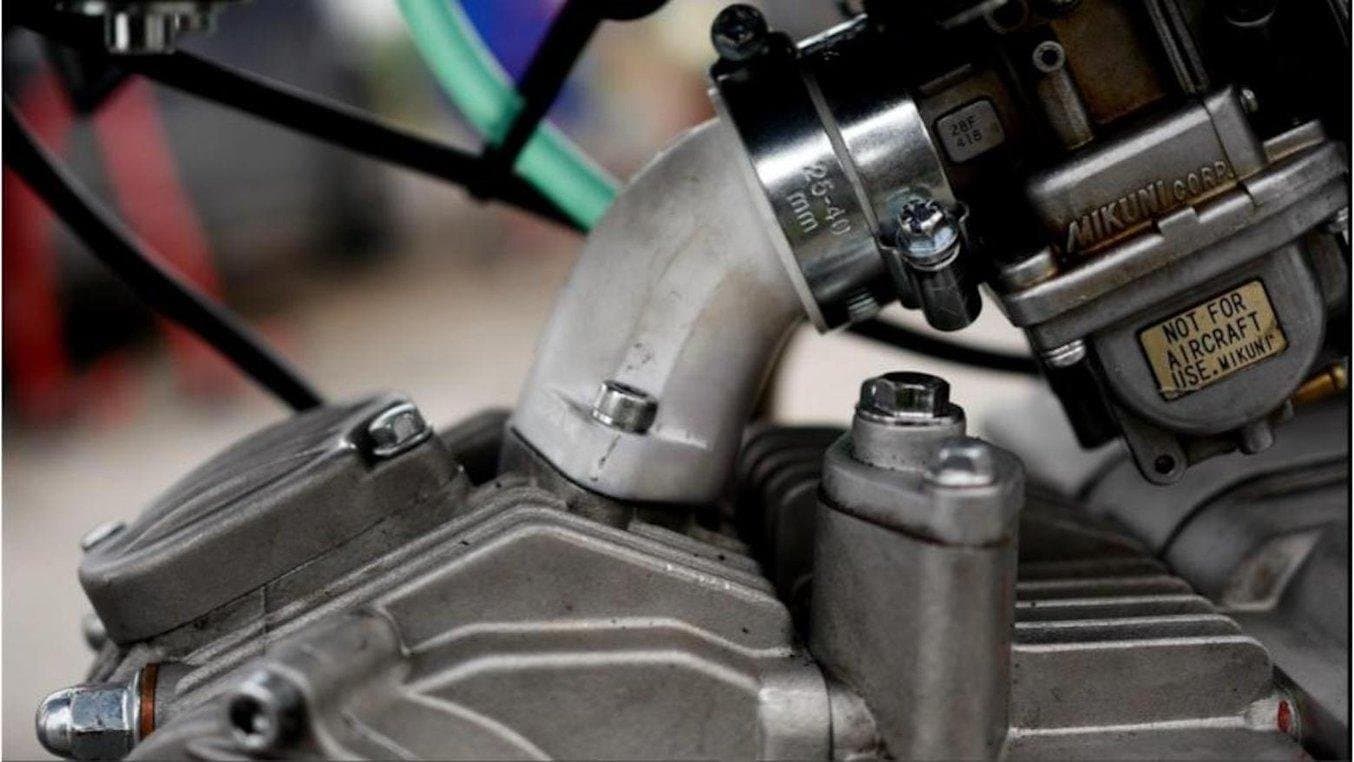

別の事例では、Help3Dがプロのレース用バイクのカスタムインテークマニホールドを開発しました。3Dスキャンで4ストロークエンジンとその周辺アセンブリの正確なモデルを作成し、Fusion 360を使用して設計をリバースエンジニアリングしました。FormlabsのSLA光造形3DプリンタにてRigid 10Kレジンを使用して気密性の高い部品を製作した結果、パワー出力が10%向上しました。

自動車業界における3Dスキャンと3Dプリントの活用法をForge Motorsportが紹介

このウェビナーでは、自動車アフターマーケット向けのパフォーマンスアップグレードを製造するForge Motorsportが、3Dスキャンと3Dプリントでワークフローを強化する方法を解説します。

リバースエンジニアリングで製作したマニホールドは、耐熱材料を使用して3Dプリントしたもの。

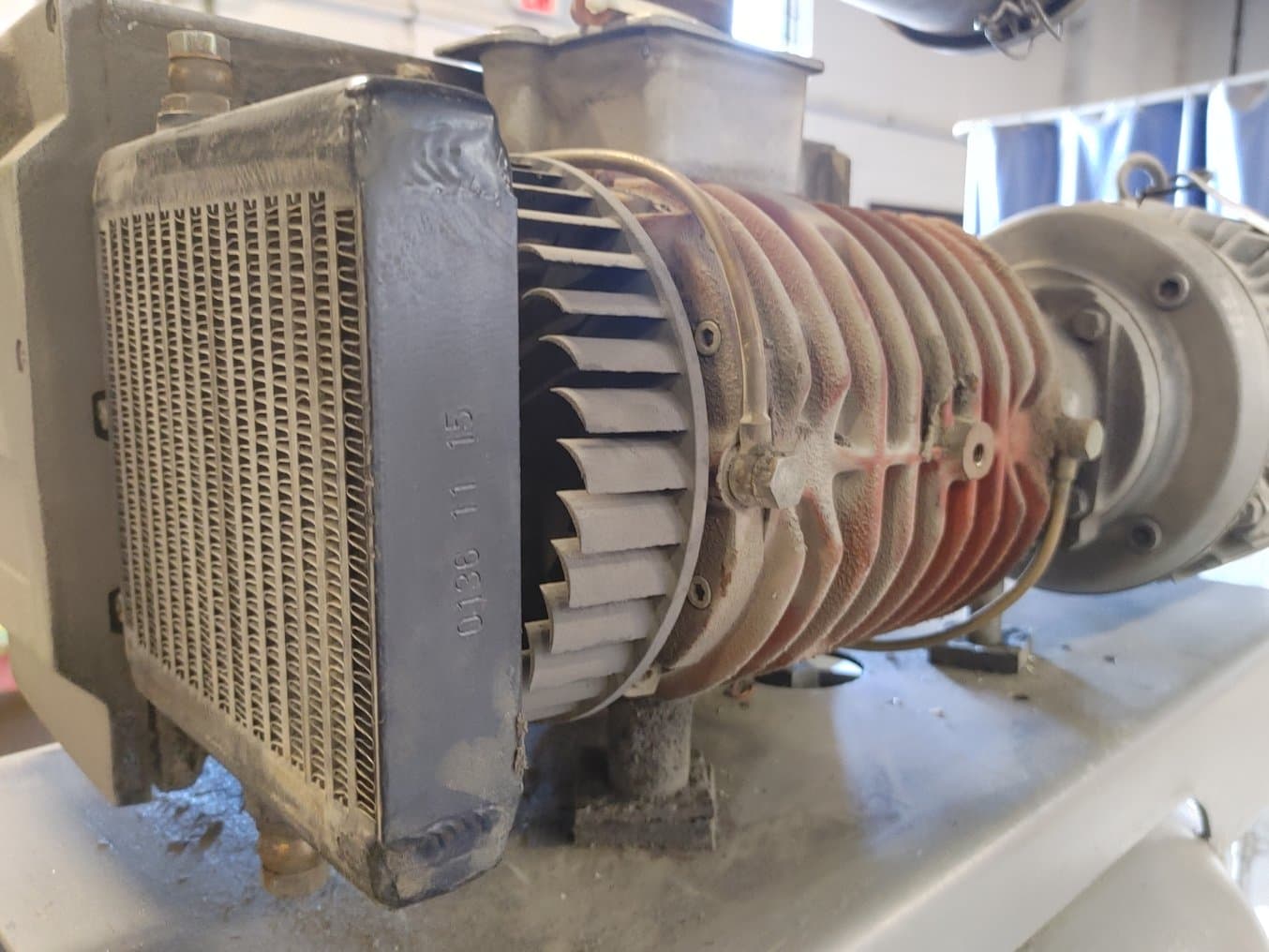

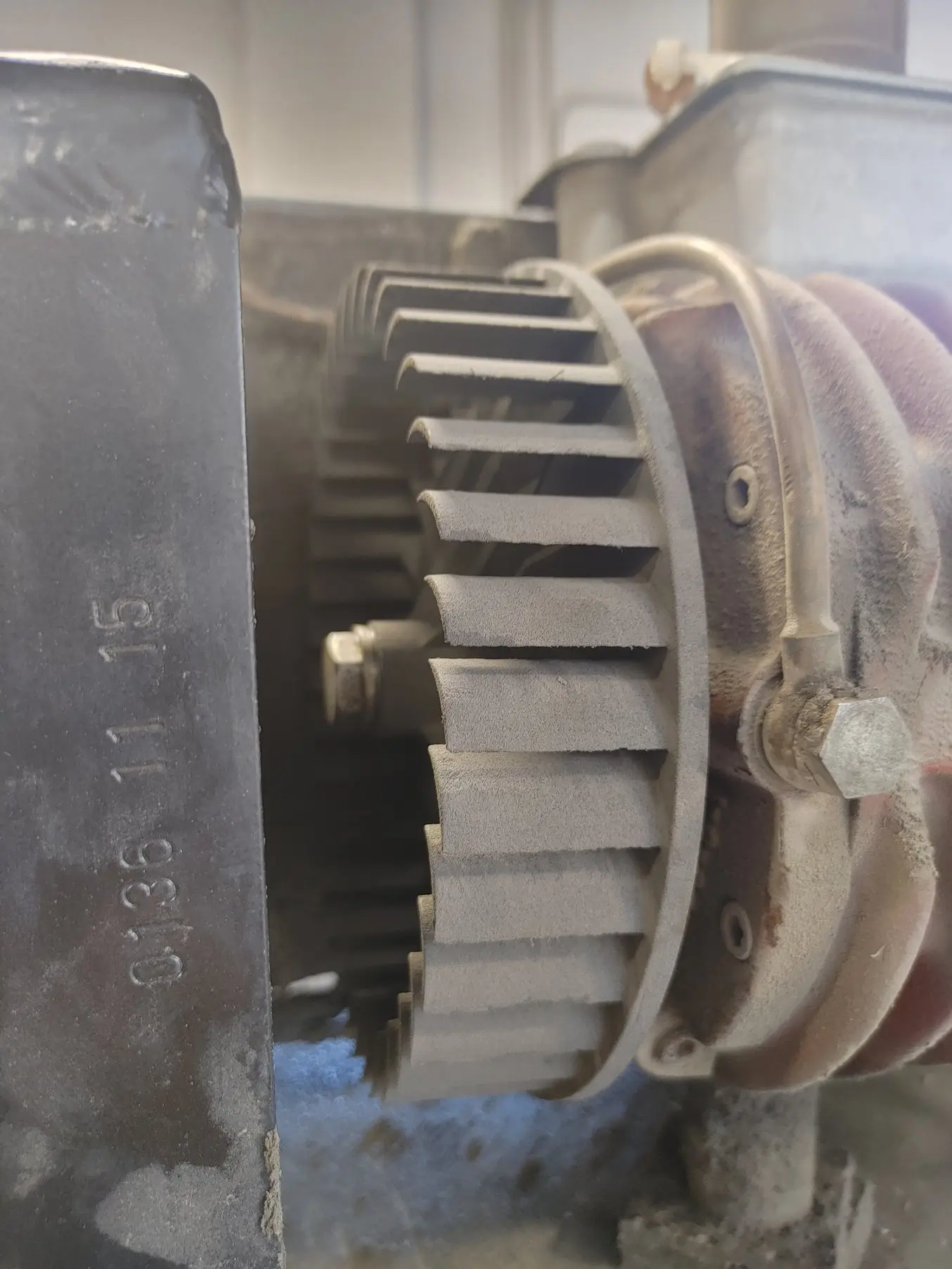

リバースエンジニアリングは、工業用生産設備の交換部品の製作にも活用できます。この用途での活用事例として、熱成形機のインペラをリバースエンジニアリングしたProductive Plasticsがあります。FuseシリーズSLS 3Dプリンタで耐久性のある交換部品を3Dプリントし、一時的な交換部品として使用することでダウンタイムを回避することができました。

熱成形機のポンプに取り付けられた3Dプリント製インペラの拡大写真(右)と全体図(左)。

リバースエンジニアリングを始める

キャリパ、鉛筆、製図用紙など必要な道具がすべて揃い、対象の部品がシンプルな構造だとしても、これまで手作業でリバースエンジニアリングをするというのは非常に大変な作業でした。そのような作業は、もう不要です。現代のリバースエンジニアは、優れたツールの数々を駆使して素晴らしい成果を出しています。

この記事でもご紹介したように、現代のリバースエンジニアリングは高品質の3Dスキャンを作成することから始まります。3Dスキャンで取得したデータをワイヤーフレームに変換し、最先端のCAD環境でサーフェスリモデリングを行います。

これは、有機的な形状の部品や入手にコストがかかる部品、デジタル設計が存在しないもの、修正が必要なもの、修理やアフターマーケット、交換部品が必要なものを製作したい場合に特に役立ちます。優れたリバースエンジニアリングスキルがあれば、すべてを一から作り直すのではなく、既存のソリューションを分析できるようになります。

FuseシリーズやForm 3+のような最先端のSLSおよびSLA光造形3Dプリンタは、工業品質の試作品や実製品用部品を即日製作できることを最大のメリットとし、どんな業界でも企業が製品開発プロセスを高速化し、新たなイノベーション創出を支援しています。