Formlabsは、より多くの人がアクセスできる工業品質デスクトップ型3Dプリンタを初めて発表して以来、高品質な造形品を簡単に、手頃な価格で、そして規模を自由に調整しながら製作できるよう、常に製品や事業戦略に改善を重ねてきました。Form 3シリーズプリンタに代表されるデスクトップサイズのSLA光造形プリンタや、Form 4シリーズのマスク式光造形(MSLA)プリンタは、造形設定や機器のキャリブレーションの心配をすることなく、高機能で実製品用途に適した高品質部品を簡単にプリントできます。

しかし、他のどの3Dプリント方式でもそうであるように、SLA光造形のワークフローにも最適化の余地はあります。この記事では、Formlabsのプリントエキスパートが、お持ちのプリンタを最大限に活用する10の方法をご紹介します。

#1:インターネット接続とDashboard

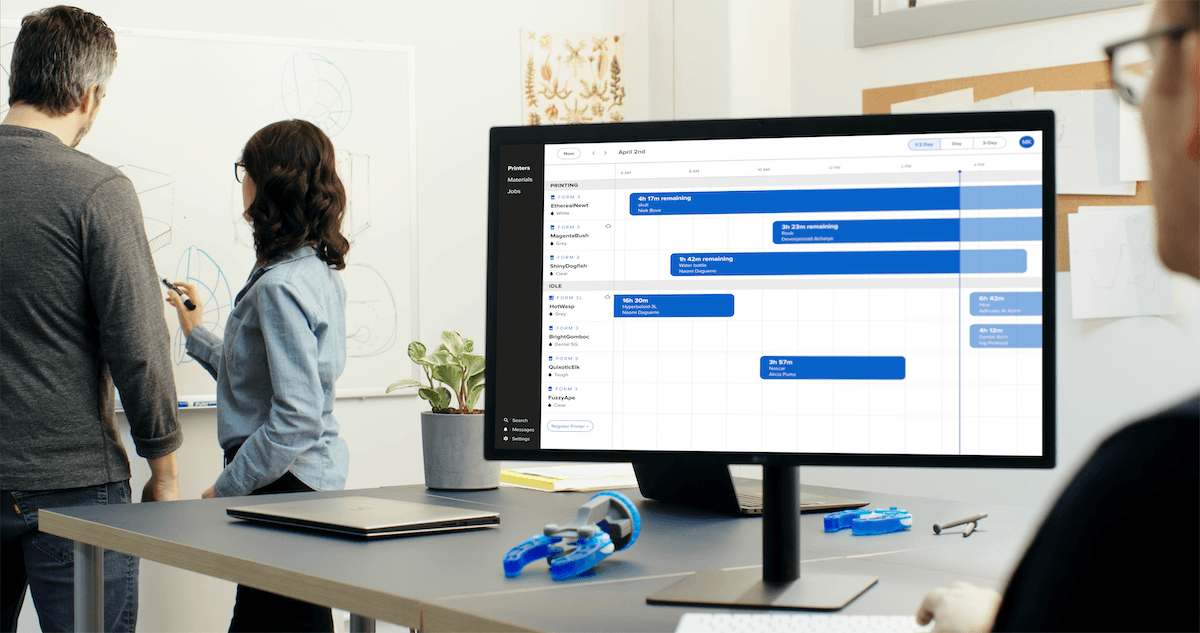

プリンタをインターネットに接続すると、自宅や通勤中、職場の別ネットワークからでもリモートでプリントジョブをアップロードし、プリントジョブを開始できます。また、インターネットに接続することで、プリンタが自動でファームウェア更新を確認し、常に最適化された材料や設定にアクセス可能になります。

プリンタを接続後、Formlabsのオンラインプリンタ管理ソフトウェアDashboardに登録してください。DashboardではブラウザやPreFormからプリント状況を確認可能で、Fleet Controlは両プラットフォームにさらなる機能を追加し、プリンタの生産性を高めます。DashboardとFleet Controlの機能詳細やプリンタ接続方法については、専用のサポートページをご覧ください。

#2:プリント成功のための設計最適化

SLA光造形3Dプリントは非常に微細なフィーチャーや公差、解像度を実現できますが、プリント前に設計上の制約を考慮する必要があります。

例えば、理想的な条件では0.2mm未満の薄肉構造も造形可能ですが、機械的に弱く、プリントや後処理時の力に耐えられない可能性があります。プリントを成功させるには、壁の厚みを0.2mm以上にしてください。詳細は設計ガイドラインをダウンロードしてご確認ください。

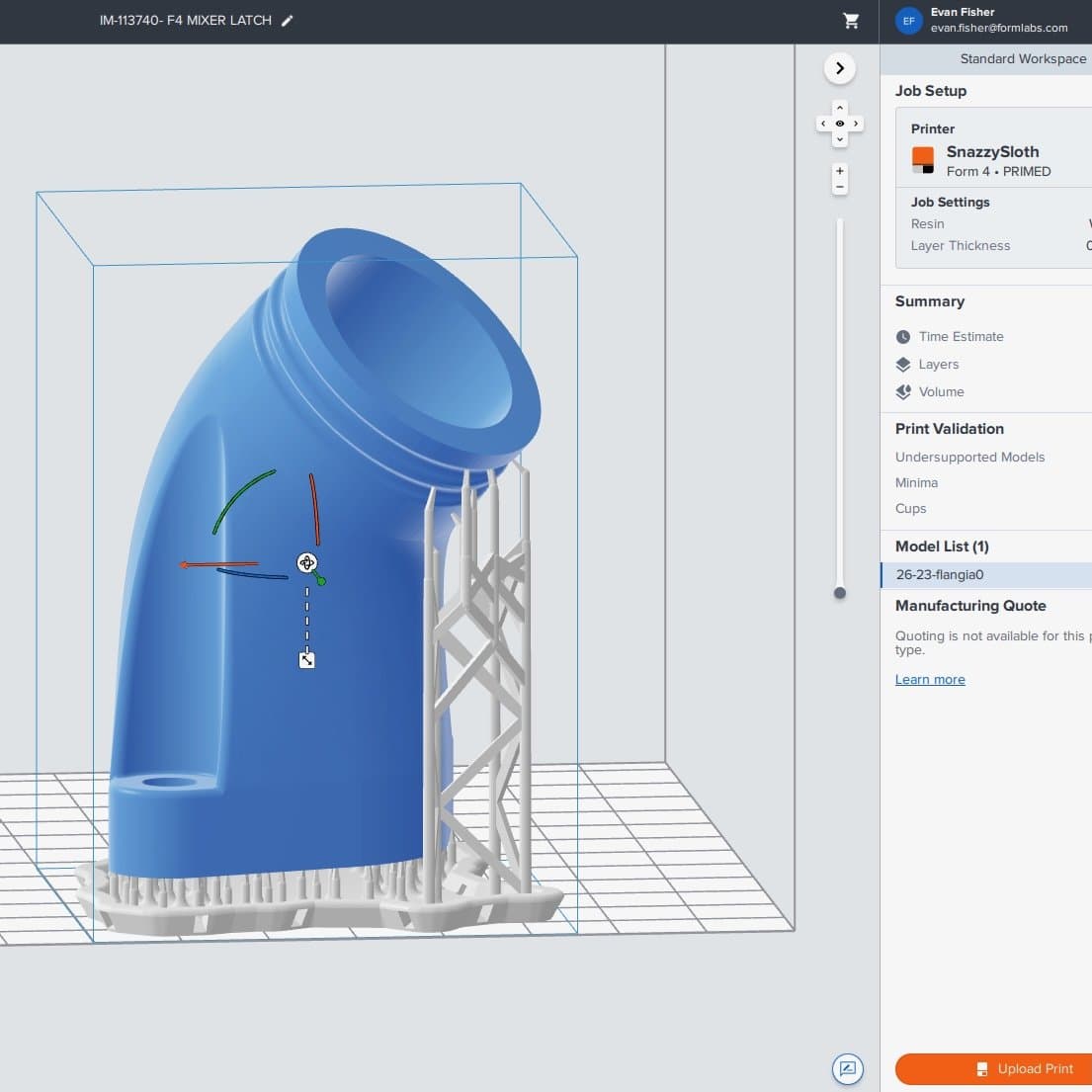

#3:PreFormの警告と解消方法を理解する

プリンタにモデルを送信する前に、PreFormではプリント用ファイルを分析してプリント可否の診断や問題となりうる形状やフィーチャーの検出を行います。確実にプリントを成功させるためには、こういった問題の種類を正しく理解し、モデルの設計や造形時の方向づけを調整することが大切です。

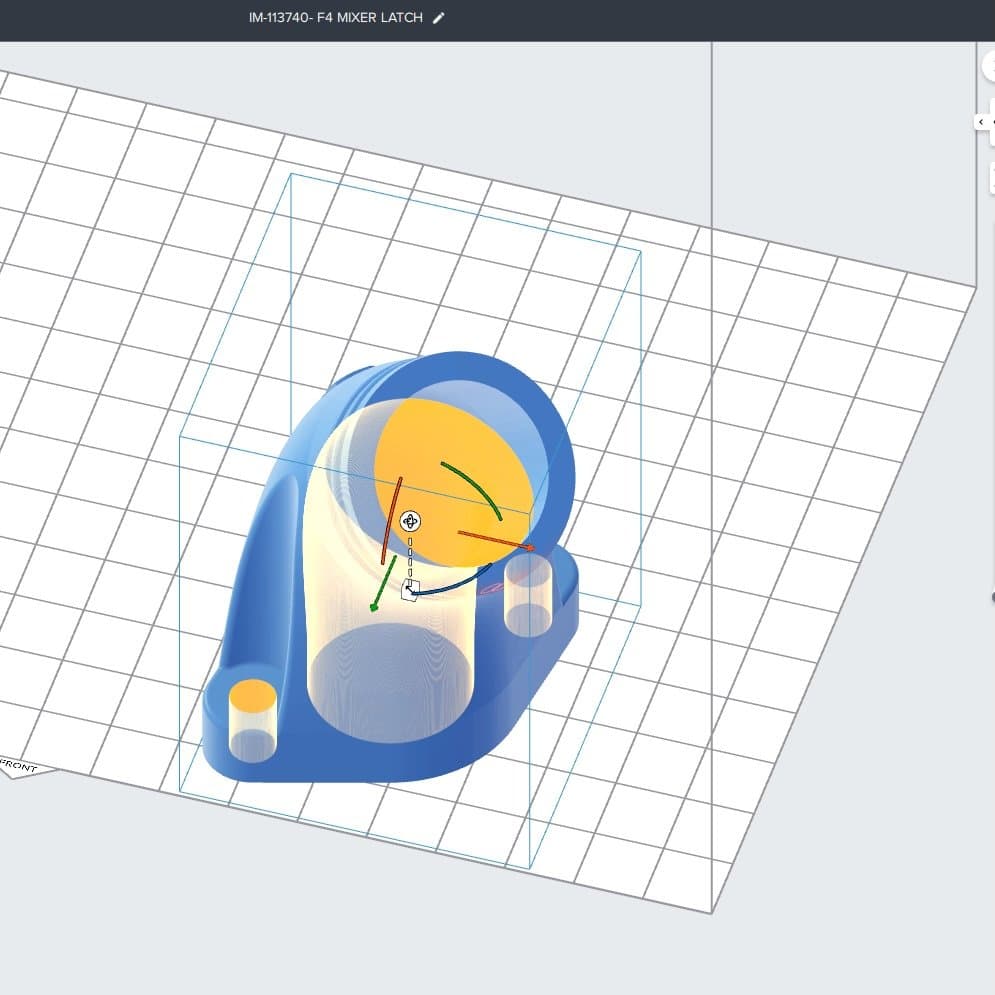

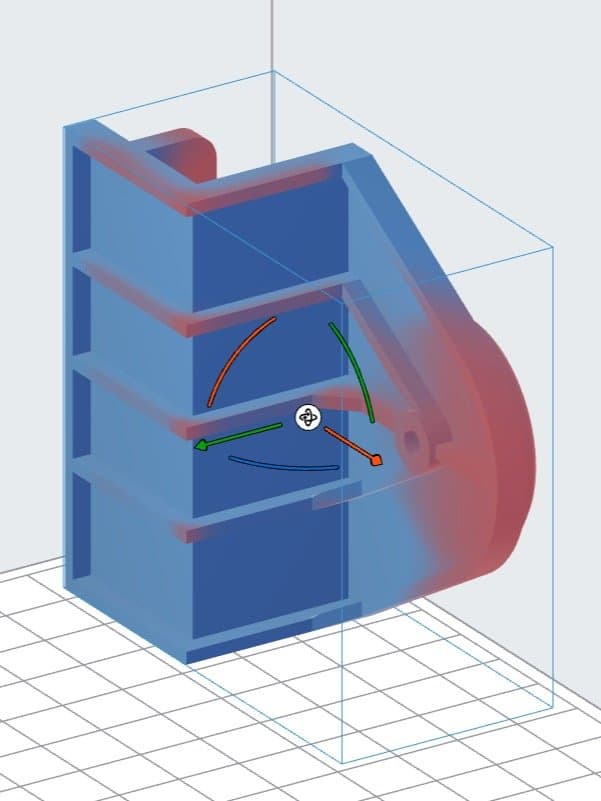

黄色のハイライト: 「カップ」または「吸引カップ」と呼ばれるもので、造形中に液体レジンを中に閉じ込めてしまうような向きになっているエリアを指します。このままにしておくと、造形は成功しても表面の精細度が低下したり、そもそも造形が完全に失敗してしまう場合があります。一定量のレジンがカップの内側に溜まると、「噴出」という現象が起きます。カップの発生を避けるには、内側のレジンが外に流れやすい向きにモデルを配置するか、モデルを設計する際に水抜き用のチャネルを作ります。または、PreFormの「水抜き穴の追加」機能で水抜き穴を作成することも可能です。こうすることで、カップから液体レジンが流れ出るようにします。

黄色でハイライトされた箇所は「カッピング」エリアを指し、モデルの方向づけにより液体レジンが内部に滞留してしまう可能性を示唆。

向きを少し調整することで、プリント中に液体レジンが排出されるようになる。

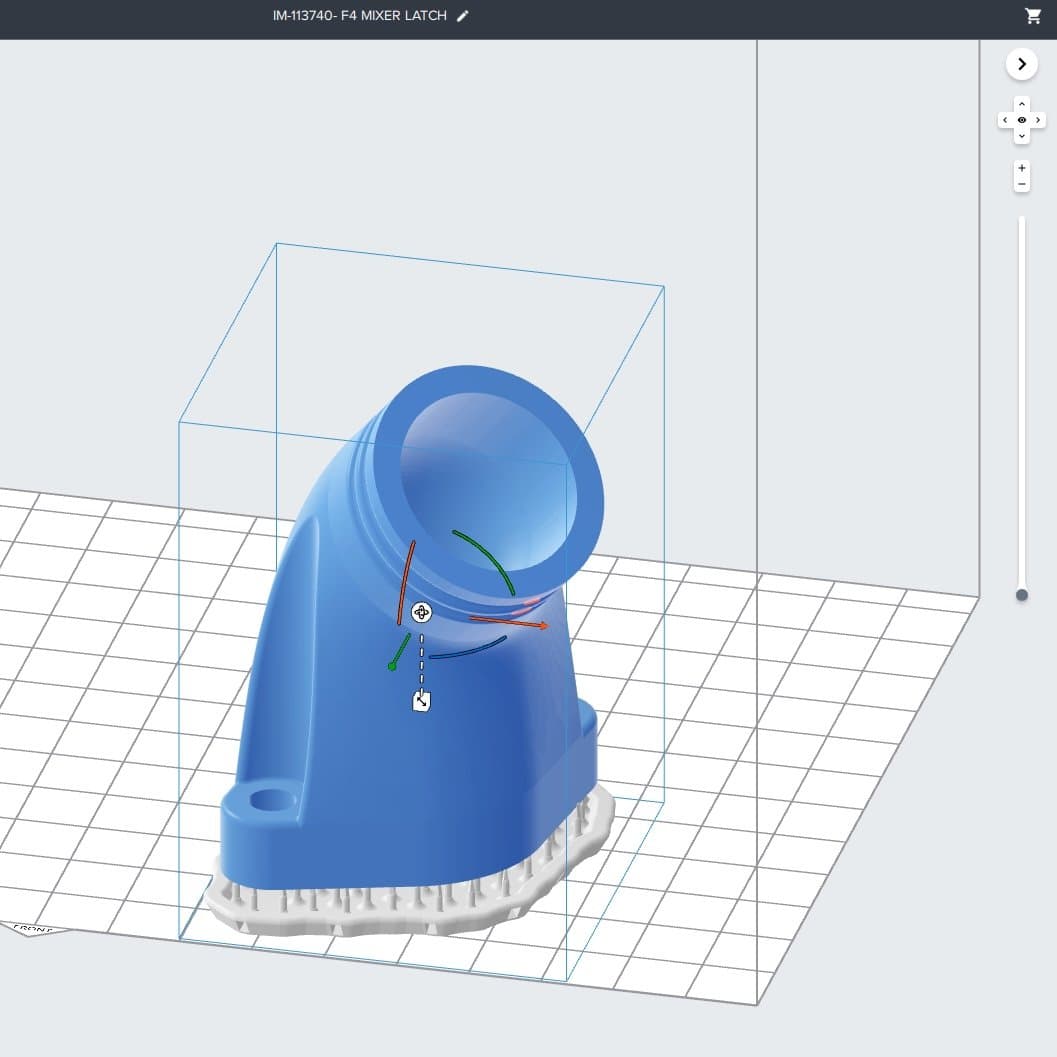

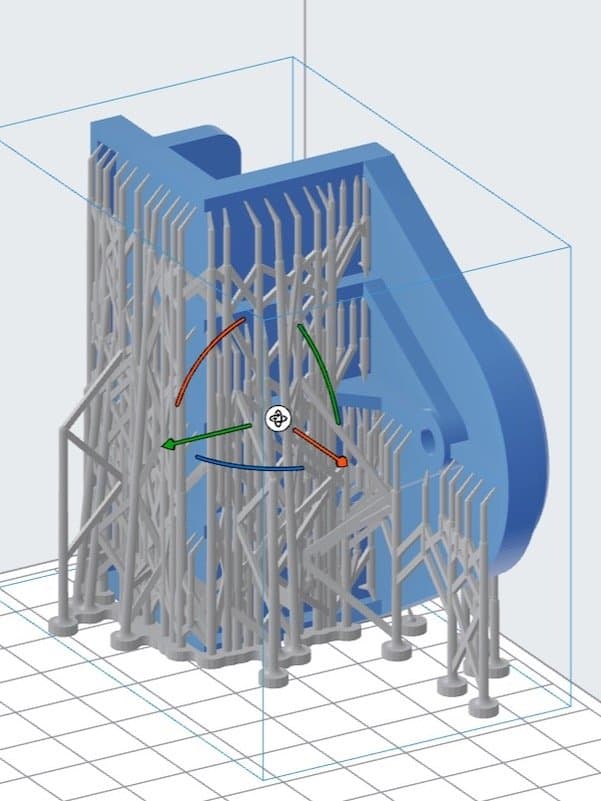

赤色の線:ミニマ(部品やフィーチャーの最下点)がサポートされずにぶら下がっている状態を指します。Formシリーズのプリンタは一層ごと積層していくタイプのため、ミニマがモデルの他の部分にくっついてしまうことはありません。その代わり、ビルドプラットフォームが上昇して次のレイヤーの造形に進むときに、ミニマがレジンタンクの底に貼り付いたままになり、造形失敗の原因になります。これを避けるには、ハイライトされている部分にサポート材を追加します。

黄色の丸で囲まれた赤色の線は、不安定な箇所やサポート材が不足している箇所を意味する。

サポート材を追加することで、赤線の警告事項に対処しプリント成功を確実にできる。

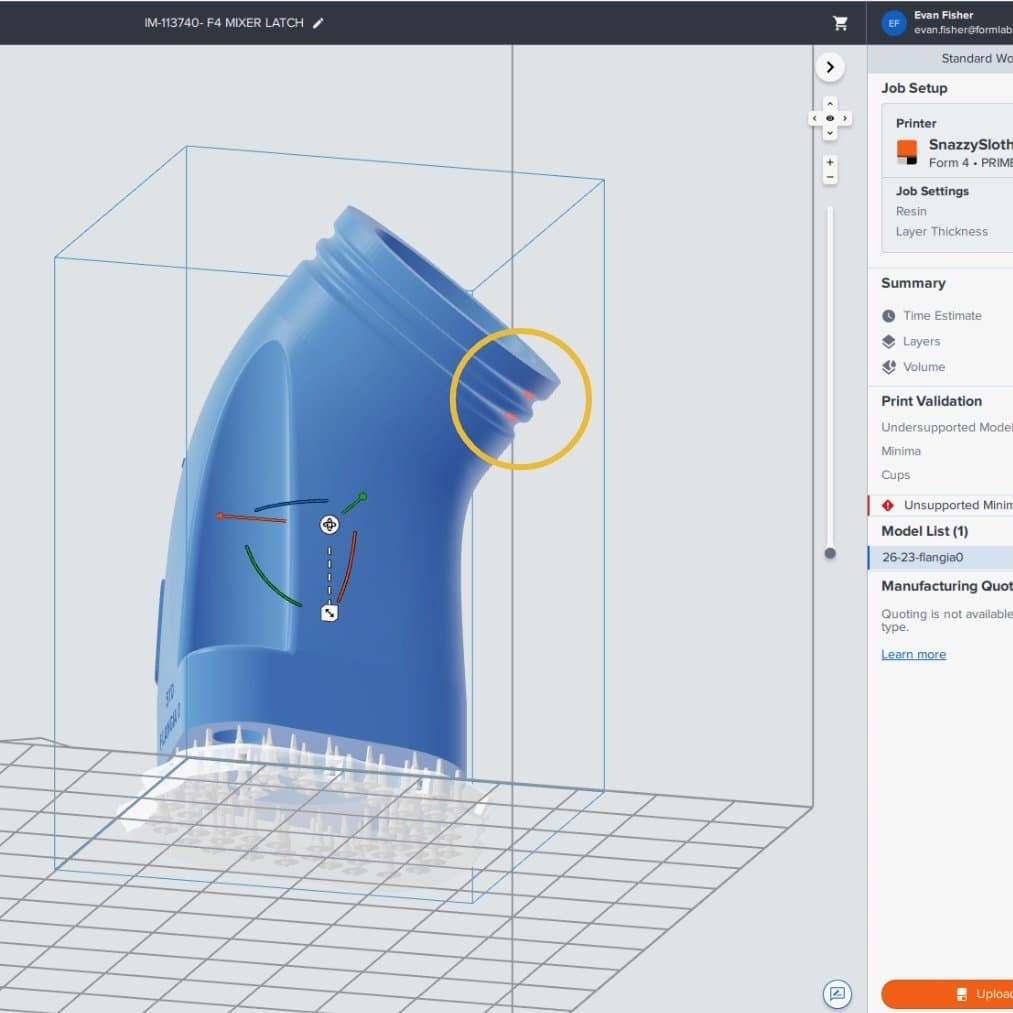

赤色の網掛け:サポート材が不足している領域は、突出部や形状的に不安定な状態にあることを意味しますので、追加のサポート材が必要です。サポート材が不足している形状はプリント失敗の原因になります。赤い網掛けの濃淡は問題の深刻度を示しており、薄い部分は軽微な問題を、濃い部分はより深刻な問題を表しています。これらの領域にサポート材を追加することで問題を解決できます。

赤い網掛けはサポート材が生成されていない箇所で、造形時に問題となる可能性のあるエリア。

これらの領域にサポート材を追加することで、赤網でハイライトされた問題を解決できる。

問題となりうるフィーチャーや形状、向きを回避する方法については、Formlabsのリソースページをご覧ください。

#4:サポート材の生成・配置を最適化

造形品を効果的に支えられるサポート材の生成は、3Dプリントで非常に重要となる要素です。PreFormではサポート材の生成を自動で、かつ効果的に生成することができます。しかし、PreFormが自動生成するサポート材はどちらかというと守備路線になるため、サポート材の数や配置場所を編集したい場合には手作業でカスタマイズすることも可能です。

例えば、ラフト(モデルの土台)にすべてのサポート材を接続するか、サポート材を個別に造形面に接続させるかを選択できます。サポート材の密度やタッチポイントのサイズも選択可能です。

サポートの数やタッチポイントのサイズを大きくすると複雑な形状を安定させることができますが、タッチポイントが小さくサポート材の密度が低い方が取り外しが簡単です。上級ユーザーはサポート材のペイントブラシを使用して、手動でサポート材を追加または削除することも可能です。

サポート材の配置の詳細については、サポートページをご覧ください。

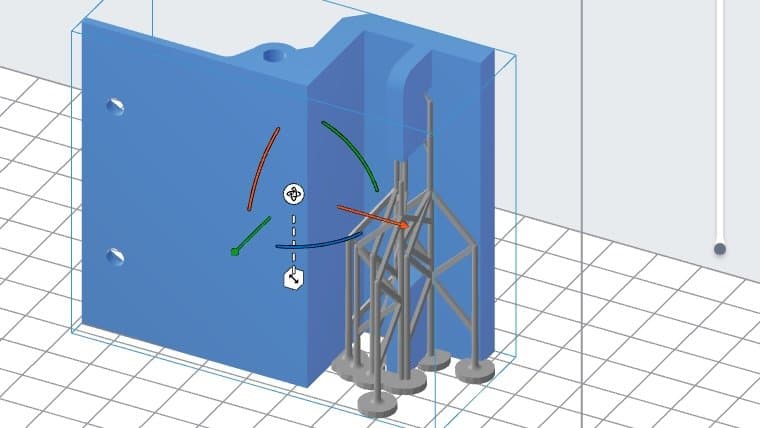

#5:ラフトを使ったプリントとビルドプラットフォーム上での直接プリント

モデルによってはビルドプラットフォーム上に直接造形できるものがあります。効率性を重視する場合には常にそのようなプリントをすべきですが、非常に小さなモデルなどは「フルラフト」または「ミニラフト」での造形が可能です。フルラフトとは、ビルドプラットフォームとの接触時に個々のサポート材が集結して構成されるもので、モデル全体をプラットフォームの表面から遠ざけるようにして持ち上げます。ミニラフトとは、モデルの中でもサポート材が必要な箇所にのみ使用されるもので、その他の部分はビルドプラットフォーム上に直接造形されることもあります。この方法はサポート材に使用する材料を節約できる一方、モデルのその他の部分が平坦な構造でないと造形時に問題が発生する可能性があります。

「フルラフト」構造は、個々のサポート材がビルドプラットフォーム上で合流することで形成。

複数のモデルを造形する場合、小さなラフトをいくつも作るより、フルラフトの方が合理的。

サポート材が必要な箇所にミニラフトを使いながら、ビルドプラットフォーム上に直接プリントするというのも妥協案になる。

表面が平らな大型パーツなどはビルドプラットフォーム上に直接造形が可能ですが、造形品を取り外しやすくするために、Form 3シリーズプリンタの場合にはBuild Platform 2またはBuild Platform 2Lの使用を、Form 4シリーズプリンタの場合にはBuild Platform FlexまたはBuild Platform Flex Lの使用をお勧めします。これらのビルドプラットフォームには特許取得済みのクイックリリース技術が採用されており、工具などを使わずに造形品を取り外すことができます。

#6:後処理ワークフローの最適化

SLA光造形方式でプリントした造形品は、造形後にIPAによる洗浄と二次硬化が必要です。Form WashとForm Wash LはIPAを撹拌して造形品を的確に洗浄する自動洗浄装置で、作業場所を汚さずに造形品表面に付着しているレジンを全て取り除くことができます。溶剤は時間とともにレジンで飽和状態となるため、一定量を使用した後は交換が必要です。また、造形品をIPAに長時間浸しすぎると膨張してしまうため、注意が必要です。

IPAの代わりにFormlabs Resin Washing Solutionを使用することもできます。これはGHSによる不燃性分類を受けた溶剤で、IPAと同等の洗浄力を持ちながら、溶剤が飽和状態になる前に約2倍のレジン量を溶解させることができます。

Form Cure、Form Cure L、Fast Cureは、波長405nmのUV光と熱を使って造形品の二次硬化を行う装置で、材料に応じた最適な機械的特性を引き出します。いずれの二次硬化装置もFormlabsレジン用に事前調整済みの設定が用意されているため、コントロールノブを回すだけで最適な時間と温度を簡単に設定できます。

造形品の洗浄や二次硬化以外にも、SLA光造形の後処理には様々な方法があります。金属めっき処理からコーティング、染色、塗装、ブラスト処理まで、あらゆる方法で造形品の表面品質と機械的特性を高めることができます。

後処理の詳細については、サポートページまたはSLA光造形方式3Dプリントの後処理・表面処理ガイドをご覧ください。

#7:Formlabsの材料ライブラリを使いこなす

Formlabsは、45種類以上の材料をご提供しています。いずれも用途に合わせた設計で、エンジニア、デザイナー、メーカー、歯科および医療現場で働く方々が直面する問題の解決を目指して開発されています。材料はFormlabsプリンタを使った造形の可能性を広げられるようエンジニアリングされたもので、本物のテクニカルセラミックス、本物のシリコン材、ESDセーフ材料、難燃性材料、そして豊富な生体適合性材料など、様々な種類をご用意しています。

以下のインタラクティブな材料ハブでは、お客様の用途に最適な材料をお選びいただけるほか、各材料の詳細情報の確認、材料特性の比較、テクニカルシートや安全データシートのダウンロードが可能です。Formlabs Webサイトの活用事例セクションを参考に、お客様の用途に合わせた最適な材料を見つけることもできます。数々の企業が実際に取り入れているワークフローやケーススタディをお読みになり、他のお客様が同じような用途で使用している材料を確認することができます。

#8:レジンタンクのケアとメンテナンスを理解する

レジンタンクは、プリンタの信頼性、安定性、精度の高さを支える重要なコンポーネントです。タンクのお手入れと取扱いに関するベストプラクティスをいくつかご紹介します。

-

レジンタンクの底面に触れたり傷つけたりしないようご注意ください。

-

汚れ、埃、傷がつくと光の通り道を妨げ、造形失敗の原因となります。

-

-

レジンタンクから何かを取り出すときは、鋭利な工具は絶対に使用しないでください。レジンタンク用のプラスチック製のツールが付属していますので、必ずそちらをご利用ください。

-

使用するレジンの種類を切り換える時は、必ずレジンタンクとカートリッジも別のものに変えてください。その際、レジンカートリッジのバルブからレジンが垂れてプリンタ内部が汚れるのを防ぐため、必ずレジンカートリッジから先に取り外します。

-

使用するFormlabsレジンの種類に応じて、別々のレジンタンクを使用することをお勧めします。

-

レジンタンクをプリンタに装着していない時は、Form 3シリーズの場合はケースに入れ、Form 4シリーズの場合は再利用可能な蓋をして保管してください。Form 4シリーズのレジンタンクは蓋をすると積み重ねることができ、保管しやすい設計になっています。

-

タンクケース内またはレジンタンクの底に液体レジンが付着している場合、クリーニングをしてからタンクを保管してください。

-

保管する時は、レジンタンク内のレジンが環境光で硬化しないよう、タンクにカバーを掛けるなどして光が入らないようにしてください。

-

レジンタンクで何か作業を行う際は、必ず推奨工具のみをご使用ください。

Form 4/Bのレジンタンクには再利用可能な蓋が付属。

このForm 3用レジンタンクを扱う際など、レジンを取り扱う場合は必ず手袋を着用する。

#9:開始時間の最適化

Formlabs SLA光造形プリンタは、レジンが自動的にタンクに充填されるレジン自動供給システムを採用しています。これにより、造形中もタンク内のレジンを切らさずに補充できます。

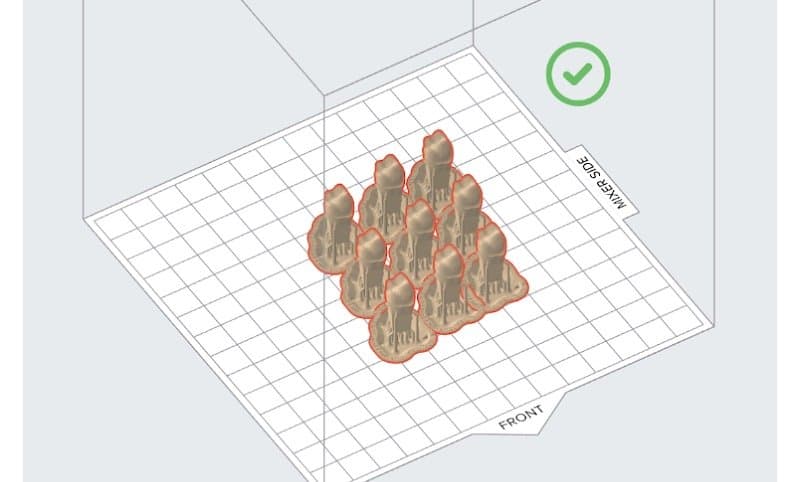

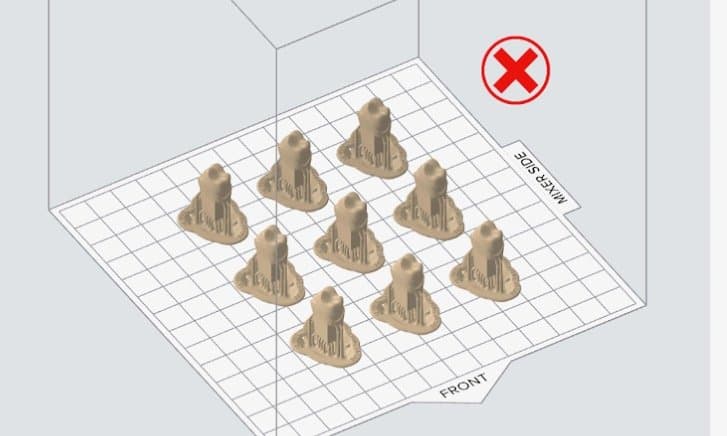

Form 4シリーズプリンタはレジン充填速度が5~10倍アップし、1つのモデルでも複数のモデルでもビルドプラットフォーム全体をほぼ同じ時間で造形できます。そのため、ビルドプラットフォームを効率よくパッキングすることで、同じ時間でより多くのモデルを造形できることになり、造形時間を最適化できます。

Form 3シリーズプリンタはタンクの右側から造形を開始するため、PreFormで 「ミキサーサイド」と呼ばれる端に近い位置にモデルを配置すると、造形時間が短くなる傾向にあります。また、複数のモデルを(特にX軸上で)互いに近づけて配置すると、レーザーユニット(LPU)の移動距離が短くなり、造形時間が短くなります。モデルの配置による造形時間の変化を確認するには、PreFormでモデルを様々な向きに調整し「造形時間の算出」ボタンを押すと、それぞれの向きでかかる造形時間を算出できます。

また、SLA光造形はレイヤーごとに造形する仕組みのため、Z軸の高さが低くなるようにモデルを配置すると、処理するレイヤー数が少なくなり造形時間が短縮されます。

#10:学習マインドを持つ

3Dプリントの最大の利点の1つは、他の製造方法ほど失敗した時の損失が大きくないことです。造形品が想定通りにできなくても、設計と製造を行うツールがその場に揃っているためすぐに再挑戦できます。失敗した分のレジンの費用はかかるかもしれませんが、従来の金型製作のワークフローで失敗した時に発生するコストを考えると遥かに安価で済みます。プリンタを実際に使ってみて最初に何度か失敗を経ることで、最適な設計、造形時の向き、サポート材の配置、材料を理解し、優れたプリントの方法を極めていけるようになります。

FormlabsのWebサイトには、ウェビナー、技術資料、ガイドなど、設計から後処理に至るまで、ユーザーの学習プロセスをサポートする資料が豊富に揃っています。Formlabsが公式に提供する資料以外にも、Formlabsユーザーのコミュニティは優れた知識の宝庫です。お客様企業の営業担当者から同じような用途や業界で活用している人を紹介してもらったり、Formlabs User Summit(Formlabsユーザーサミット)やThe Digital Factory(デジタルファクトリー)といったイベントに参加すると、他のユーザーからインスピレーションが得られるかもしれません。ユーザー同士のコミュニケーションやヒントの共有、質問の場として、ソーシャルメディアのグループやFormlabsフォーラムもご活用ください。

Formlabsは、数年前によりアクセスしやすい工業品質のSLA光造形3Dプリンタを発表して以来、ユーザーの皆様と同様、様々なことを学びながら成長してきました。3Dプリントによって試作・検証プロセスをより良く、より徹底的に、そしてより高速なものにしてきましたが、それと同じことがプリントの学習プロセスやモデルの設計変更についても当てはまります。

お客様事業の業界エキスパートへのご相談、または他のユーザーとの繋がりをご希望の場合は、Formlabsまでお気軽にお問い合わせください。Form 4シリーズ3Dプリンタの詳細は、弊社Webサイトからご覧いただけます。