Nylon 12パウダーは耐薬品性を備えていることから、Formlabsでは加工用治具の3Dプリントを行う際はFuseシリーズのプリンタでNylon 12パウダーを使用することを推奨しています。

オンデマンドの治具・固定具で金属加工のコストと製作期間を削減

治具や固定具は、精度や再現性、効率の高い金属加工を行うためには不可欠な存在です。しかし、従来の治具製作方法は製作期間が長く高額なコストがかかるうえ、設計の自由度も制限されてしまいます。3Dプリントは、コスト効率に優れ、より迅速かつカスタマイズ可能なソリューションとして、こういった課題に対応します。

本技術資料では、3Dプリンタを活用して金属加工用の治具や固定具、成形型などを製作する方法を解説します。ケーススタディでは、耐久性、精度、耐熱性に優れ、過酷な環境でも高いパフォーマンスを維持する治具をFormlabsプリンタで製作する方法のほか、また、治具のカスタマイズ性と複雑性を向上させながら、製作期間とコストを最大90%削減する方法にも注目します。さまざまな企業が効率を高め、進化する生産ニーズに対応できるよう、3Dプリントを業務に取り入れるための実践的な手順もまとめました。

オンデマンドの治具・固定具で金属加工のコストと製作期間を削減

治具や固定具は、精度や再現性、効率の高い金属加工を行うためには不可欠な存在です。しかし、従来の治具製作方法は製作期間が長く高額なコストがかかるうえ、設計の自由度も制限されてしまいます。3Dプリントは、コスト効率に優れ、より迅速かつカスタマイズ可能なソリューションとして、こういった課題に対応します。

本技術資料では、3Dプリンタを活用して金属加工用の治具や固定具、成形型などを製作する方法を解説します。ケーススタディでは、耐久性、精度、耐熱性に優れ、過酷な環境でも高いパフォーマンスを維持する治具をFormlabsプリンタで製作する方法のほか、また、治具のカスタマイズ性と複雑性を向上させながら、製作期間とコストを最大90%削減する方法にも注目します。さまざまな企業が効率を高め、進化する生産ニーズに対応できるよう、3Dプリントを業務に取り入れるための実践的な手順もまとめました。

相談セッションのご予約

3D プリントのエキスパートに一対一でご相談いただける相談セッションをご用意しています。ROI 分析やテスト・プリントなどを通して、お客様のビジネスに最適なソリューションを一緒に考えましょう。

はじめに

治具と固定具で精度、効率、安全性を向上

金属加工とは、金属を加工・成形して金属製品を製造するプロセスです。その耐久性、強度、信頼性、耐摩耗性、耐熱性が高く評価されている金属部品を作るプロセスとして、金属加工は世界中の製造業において重要な役割を担っています。自動車、航空宇宙、建設、エネルギー、消費者製品などのエンドユース業界では、自動車のフレームから航空機の部品、重機、医療機器に至るまで、多岐にわたり金属部品が活用され、極めて重要な役割を担っています。これらの分野が成長するにつれ、高品質な金属部品を迅速かつコスト効率よく生産することへの需要が高まっています。精度、効率性、拡張性に対する需要の高まりを受けて治具やその製作技術もさらに進化し、金属加工工程には欠かせない存在となっています。

最も一般的な金属加工技術には、切削、溶接、成形、鋳造があります。これらの工程では高い荷重や熱、化学薬品への曝露を伴うことが多いため、金属部品を所定の位置に固定して工具をガイドし、生産における精度、安全性、再現性を確保するための特殊な治具が必要です。例えば、治具は切削工具をガイドすることで一貫して正確な切削結果を保証します。一方、固定具は加工や溶接中にワークをしっかりと保持し、エラーの原因となるズレなどを防止します。CNC加工、鋳造、手作業による組立など、従来の治具製作方法は時間がかかり、コストも高くつきます。カスタム治具の製作には、形状の複雑さに応じて数日から数週間の期間が必要で、コストは通常1個あたり数百ドルから数千ドルに及びます。

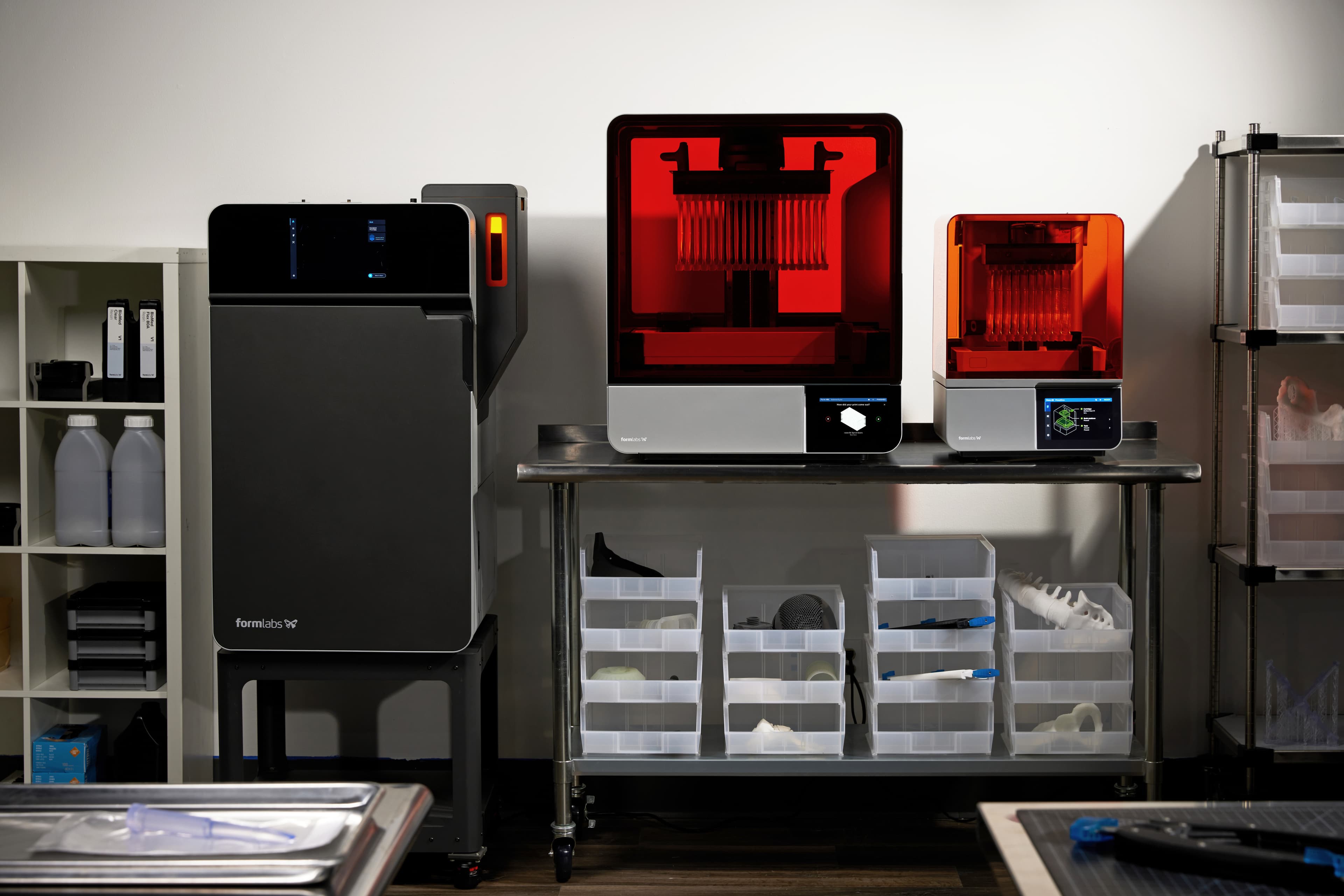

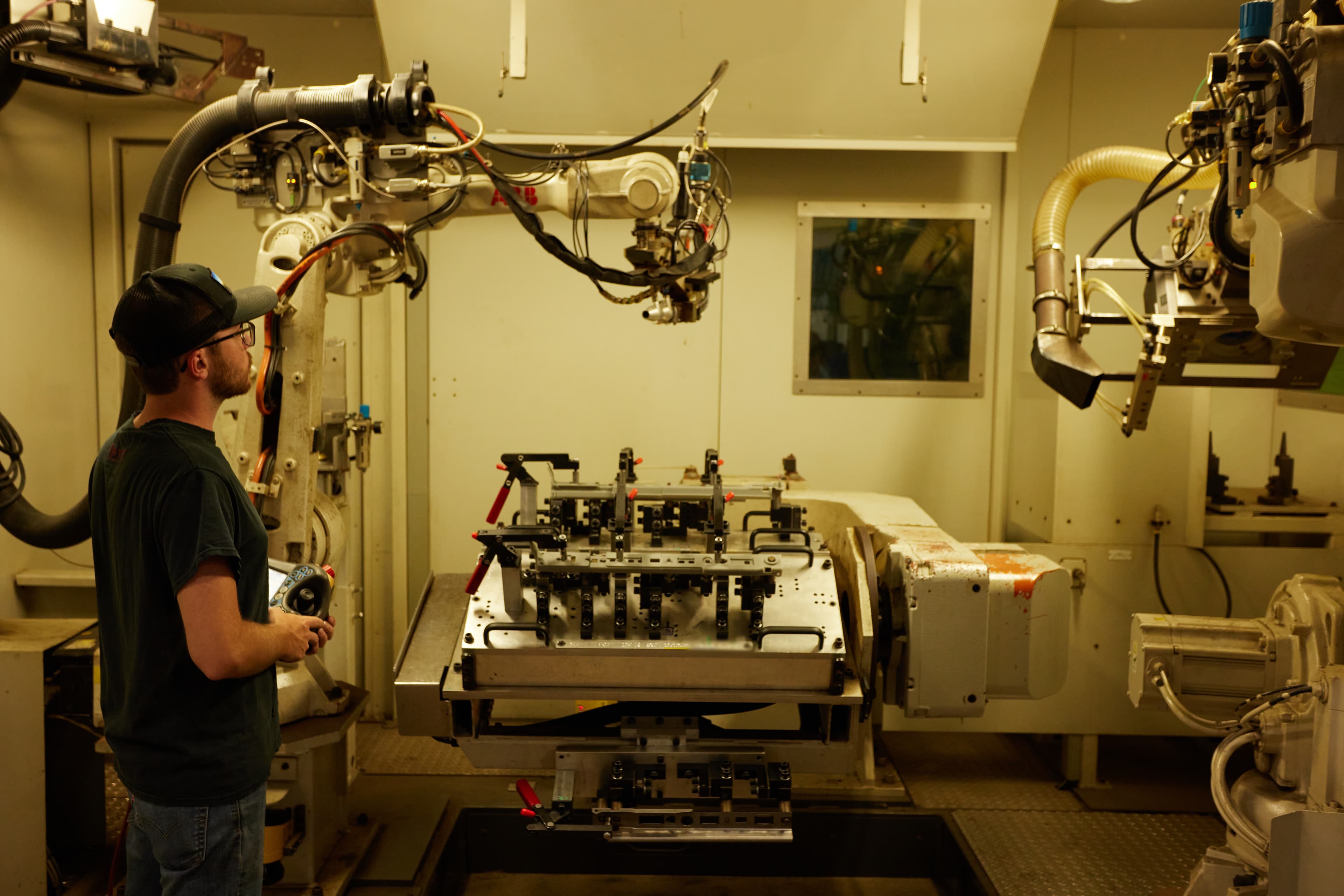

A&M Tool and Designの工房には、Bridgeportの加工機から大容量の製造自動化装置PALLETECH、FormlabsのSLA光造形3Dプリンタまで幅広い設備が揃っている。

多くの場合、治具を特定の部品形状に対応させるためにカスタマイズする必要がありますが、従来の方法でこういったカスタマイズを行うと製作期間がさらに長引き、コストも高額になります。さらに、部品やプロセスの設計を変更すると、それに合わせて新しい治具を一から作成しなければならず、さらなるコスト増や生産の遅延につながる可能性があります。頻繁な試作製作や少量生産、または治具の迅速な製作を必要とする業界ではこの非効率さが課題となり、治具製作にかかる高額なコストが試作・検証の繰り返しによる設計の改良を妨げ、柔軟性を奪う原因となります。金属加工工程では正確な配置や再現性、剛性が求められることから治具製作の課題がさらに複雑化し、手頃な価格で高品質の治具や固定具を製造することが困難になっています。

3Dプリント製の治具や固定具でコストと製作期間を削減

3Dプリント、特にSLA光造形方式とSLS(粉末焼結積層造形)方式は、金属加工における治具、固定具、および成形型の製作にもう一つの魅力的な選択肢を提供します。従来の製造方法と比較すると、特にカスタム品や複雑なデザインの場合、3Dプリントでの製作によって製作期間が大幅に短縮され、コスト効率が高まります。切削加工であれば期間が2~3週間、コストが1,000ドル以上かかるようなカスタム治具も、SLA光造形やSLSによる3Dプリントならわずか数時間で、従来の数分の一のコストで製作できる可能性が高いのです。

Formlabsのプリンタは、正確で再現性の高い治具や固定具の製作に必要な精度を提供するとともに、SLA光造形・SLSで使用できる材料は金属加工の過酷な環境にも耐えられる堅牢性を備えています。3Dプリントを活用して金属加工用の治具を製作することで、従来の製造方法が抱える多くの課題を解決するさまざまなメリットが得られます。

製作期間の短縮:3Dプリントは、治具や固定具を従来の製造方法よりも大幅に速く製造でき、多くの場合、製作期間を最大90~95%短縮できます。

コスト削減:従来の治具製作に関連して発生する高額な設備投資や人件費が不要になるため、大幅なコスト削減が可能になり、治具のコストを最大90~95%削減できる可能性があります。

オンデマンド生産とデジタルインベントリ:3Dプリントによってオンデマンド生産が可能になるほか、物理的な在庫を大量に抱えることなく部品の調整や交換も迅速に行えるようになります。

デザインの自由度とカスタマイゼーション:従来の方法とは異なり、3Dプリントは複雑な形状にも対応可能でカスタマイズも容易なため、さまざまな部品やプロジェクトに対して迅速な変更が可能です。

精度と再現性:SLA光造形・SLS方式の3Dプリントは、手作業での製作やFDM(熱溶解積層)方式の3Dプリントに比べて精度が高く、正確な寸法と一貫した品質を持った治具や固定具の製作が可能になります。

軽量で人間工学的:3Dプリントにより、強度を損なうことなく軽量な治具を製作できるため、作業者の負担軽減と材料コストの削減を同時に実現できます。

Formlabsは、工業品質の機械を手頃な価格で提供することで金属加工業界のニーズに応えます。企業は高精細のSLA光造形・SLSプリンタ、丈夫な材料、直感的なソフトウェアで3Dプリントを使った内製化を実現し、サプライヤーへの依存度を減らし、生産のスピードを高めることができます。Formlabsは、デザインから仕上げまでの全工程を最適化する自動後処理装置も提供しています。

本技術資料では、Formlabsの3Dプリンタを活用してカスタム治具や固定具をオンデマンド生産し、治具製作を効率化する方法をご紹介します。

「私たちは機械加工工場なので非常に精度の高いコンポーネントを製造することができますが、関連する治具の製作にかける時間や生産設備を占拠する割合を削減できるなら、それに越したことはありません。さらにCNC加工機とは違い、Fuseではたとえ量産用部品をプリント中だったとしても、プリントジョブの合間や他の部品の造形と合わせて小型の治具を製作できるので便利です」

世界的な自動車部品メーカーであるBroseは、SLA光造形・SLS方式の3Dプリントを実製品用部品の製造施設で活用し、カーシートアセンブリのような複雑な製品を生産しています。

方法

一般的な金属加工プロセスと使用する治具

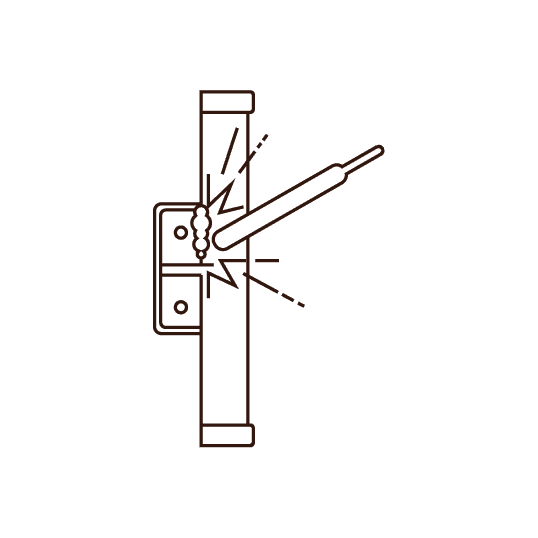

切削用治具

切削加工は、旋盤やフライス盤などのツールを使ってワークから材料を削り取るサブトラクティブ・マニュファクチャリングプロセスで、精密部品の製造には欠かせない技術です。治具や固定具は、加工中のワークを定位置にしっかりと固定し、正確な位置合わせを行うための重要な部品です。こういった治具には、切削の負荷に耐えられる高い剛性、ワークの位置を維持するための高い寸法精度、切削時に発生する熱で変形しない熱安定性、振動減衰性、機械内部を流れるクーラント液(冷却水)や切削液、洗浄剤に対する耐性などが求められます。

Ringbrothersの工場にあるCNCマシン。

溶接用治具

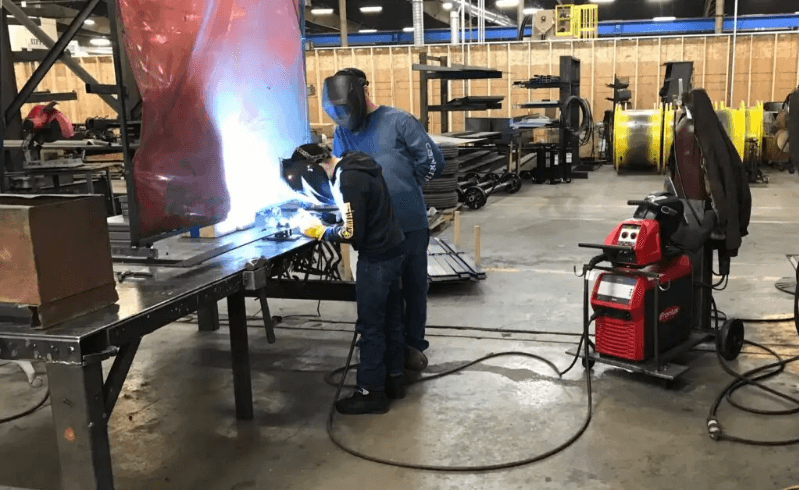

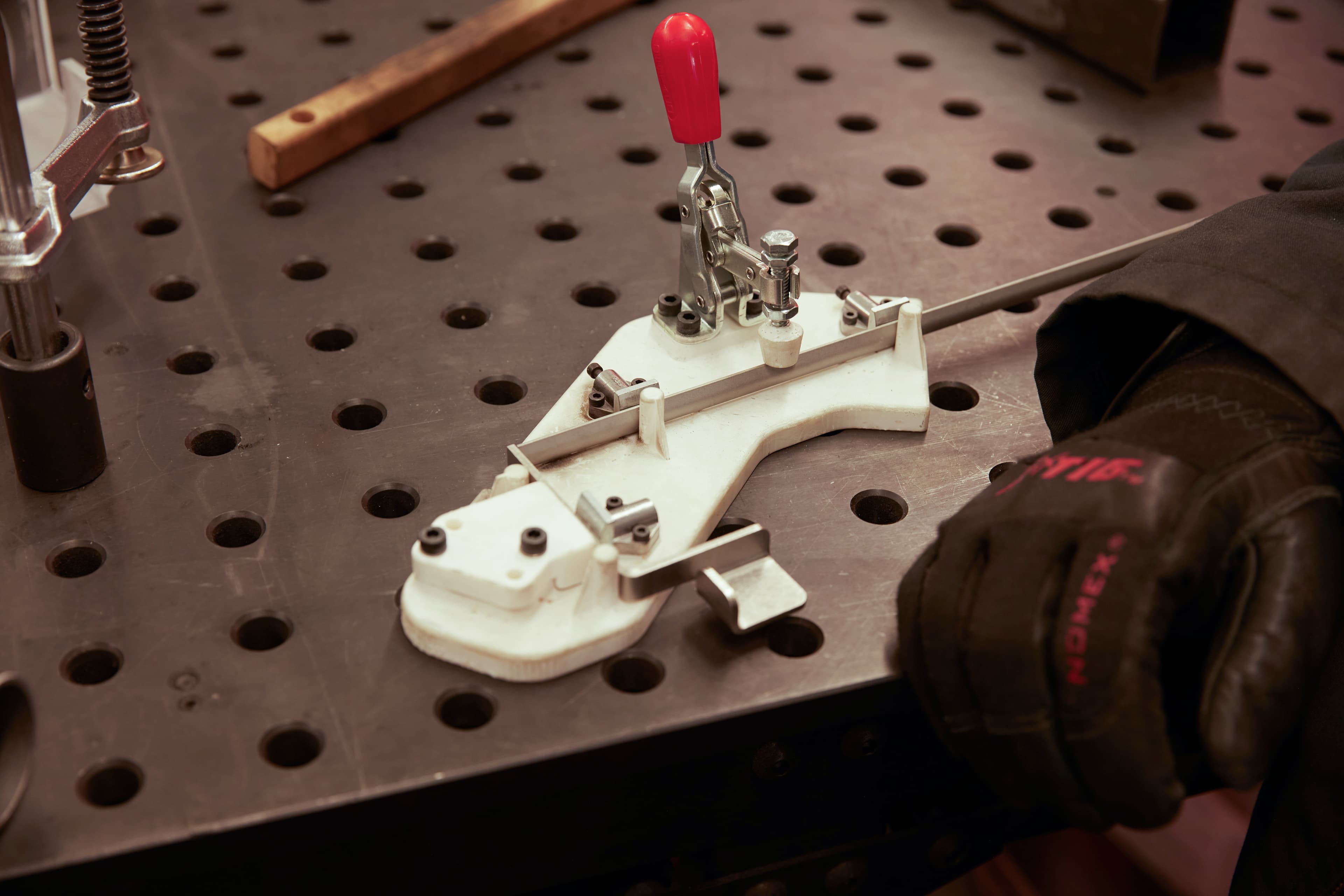

Red Oak Fabricationの工場での溶接作業。

溶接は、熱と圧力を加えることで材料を接合し、強力に結合させる加工プロセスです。一般的な技術には、アーク溶接、MIG(ミグ溶接)、TIG(ティグ溶接/不活性ガス溶接)があり、耐久性の高い接続箇所を作るために建設や製造で広く使用されています。溶接における治具と固定具は、ワークピースを所定の位置で正確に固定し、その位置からずれないようにするために不可欠な要素です。こういった治具には高い耐熱性と剛性、耐久性が求められ、繰り返しの使用にも変形せずに耐えられる必要があります。正確で再現性の高い溶接を行うには、精密な位置ぎめとクランプが容易に行える必要があります。また、作業者の安全を守るためにも、安全機能とアクセスのしやすさも重要です。

Formlabsでは、高い耐熱性を持つRigid 10Kレジンを使ってFormシリーズで溶接治具を3Dプリントすることを推奨しています。超音波溶接などの低温溶接プロセスに用いる治具の場合は、FuseシリーズにてNylon 12パウダーを使って造形することも可能です。

成形、アセンブリ、鋳造、その他製造方式に用いる治具

作業手順

設計

一般的な3Dプリントの設計ルールに従ってCAD上で部品のモデルを作成するか、3Dスキャナを用いてリバースエンジニアリングを行います。

3Dプリント

デザインを造形準備ソフトウェアのPreFormにアップロードし、プリンタと材料を選択してプリントを開始します。

導入

造形品を点検し、既設の設備や作業工程内の必要箇所に取り付けます。デジタルインベントリにCADファイルを保管し、更新や設計変更が発生したらファイルを置き換えます。

3D プリントに関するガイドライン

Formlabsのプリンタ:Fuse 1+ 30W、Form 4L、Form 4。

最適な 3D プリント方式の選定

FormlabsのSLS製品が向いている用途は以下の通りです。

- 強度・耐久性が求められる高負荷環境での治具:高い負荷や繰り返しかかる応力に耐えられる部品(耐衝撃性のある切削用固定具など)。

- 多用途への応用が可能な耐薬品性、環境安定性を備えた部品:スタンダードな用途では、Nylon 12パウダーが最も汎用性の高い材料です。ナイロンを使った3Dプリント部品は吸湿性が非常に低く、光、熱、薬への耐性を備えています。これは、冷却剤にさらされる切削用治具には特に重要な特性になります。Formlabsでは、デフォルトの材料としてNylon 12パウダーをお選びいただくことを推奨しています。より具体的な用途については、SLS用の材料カタログをご参照ください。

- 複雑なデザインと軽量化:SLS方式はサポート材が不要なため、複雑な形状や中空構造など、部品のデザインの自由度が高まります。強度を維持しながら材料の使用量を削減できるラティス構造にも対応しており、板金加工や機械の交換部品に使用される大型の軽量治具に最適です。

- 高い生産量:SLS方式は、中規模生産に最適です。サポート材が不要なため、モデルを縦に積み重ねて造形することが可能で、後処理の時間も短縮できます。Formlabs Fuse 1+ 30Wのビルドチャンバーでは、造形エリア内にモデルを高密度に保つことが可能なため、生産量を最大化して効率を高められます。Fuse SiftとFuse Blastの併用で粉末の回収・再利用を簡素化し、造形品の粉末除去や仕上げ処理を自動化します。

FormlabsのSLA光造形製品が向いている用途は以下の通りです。

- 高精度、繊細なディテール表現、滑らかな表面仕上げ:切削用治具、位置決め治具、測定器具、人間工学に基づいた固定具などの製作に最適で、ユーザーの快適性を高めるカスタムグリップなどの機能も簡単に統合可能です。

- 異なるレジンへの切り替えが容易で豊富な材料特性が使用可能:伸縮性、ESDセーフ、難燃性など、さまざまな特性を持つ治具を製作し、特殊な用途への対応を可能にします。詳しくはSLA光造形方式の材料カタログをご覧ください。Rigid 10Kレジンは、金属加工環境、特に溶接用の治具として頻繁に使用される材料です。剛性が高く耐熱性に優れ、HDT(荷重たわみ温度)が218°[email protected]、引張弾性率が10,000MPaです。

- 利用しやすいエコシステムにより、短期生産が可能: SLA光造形方式は、レジンの取り扱い方法を理解すれば誰でも簡単に使用できます。FormlabsのSLA光造形製品はアクセスしやすい価格帯で、最小限の設備があればどんな製造プロセスにも無理なくシームレスに統合できます。製作する治具に極端な耐久性が求められない場合は、簡単かつ迅速に製作を行えるソリューションとなります。

3Dプリント方式の比較

以下の表では、SLA光造形かSLSのどちらかを用いて治具製作を行う際に考慮すべき事項をまとめています。詳細については、Formlabsの造形方式の比較をご参照ください。SLA光造形・SLSのどちらの方式も機械加工工場で補完的なツールとして、さまざまな金属加工用途で精密かつ高耐久のカスタム治具や固定具の製作を可能にします。

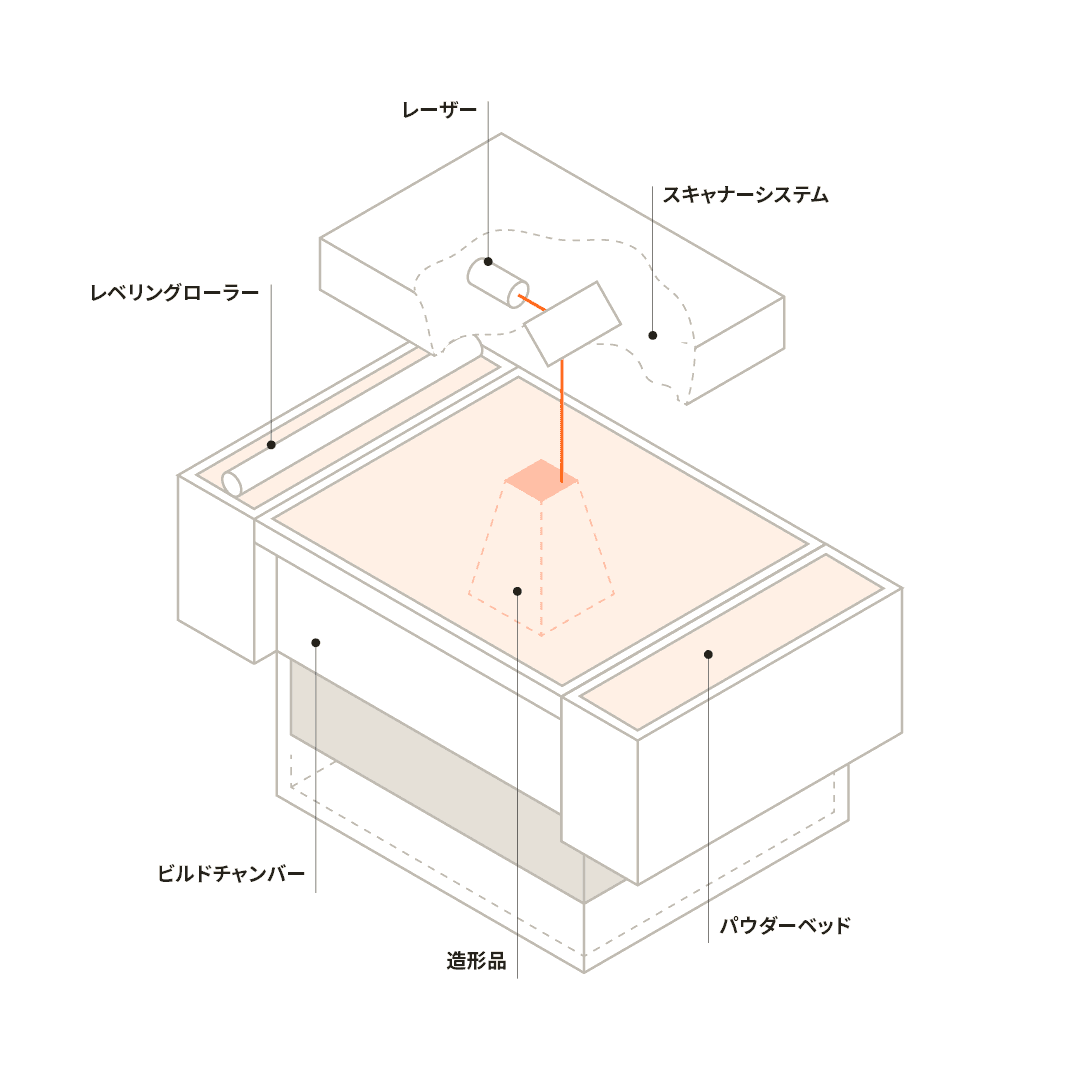

SLS(粉末焼結積層造形)

Fuseシリーズ:パウダー材料を使った造形

- 強靭で耐久性があり、激しい使用に耐えうる治具

- 多用途対応、耐薬品性、環境安定性

- 複雑なデザインの軽量部品

- 高ボリューム生産でもコスト効率が高い

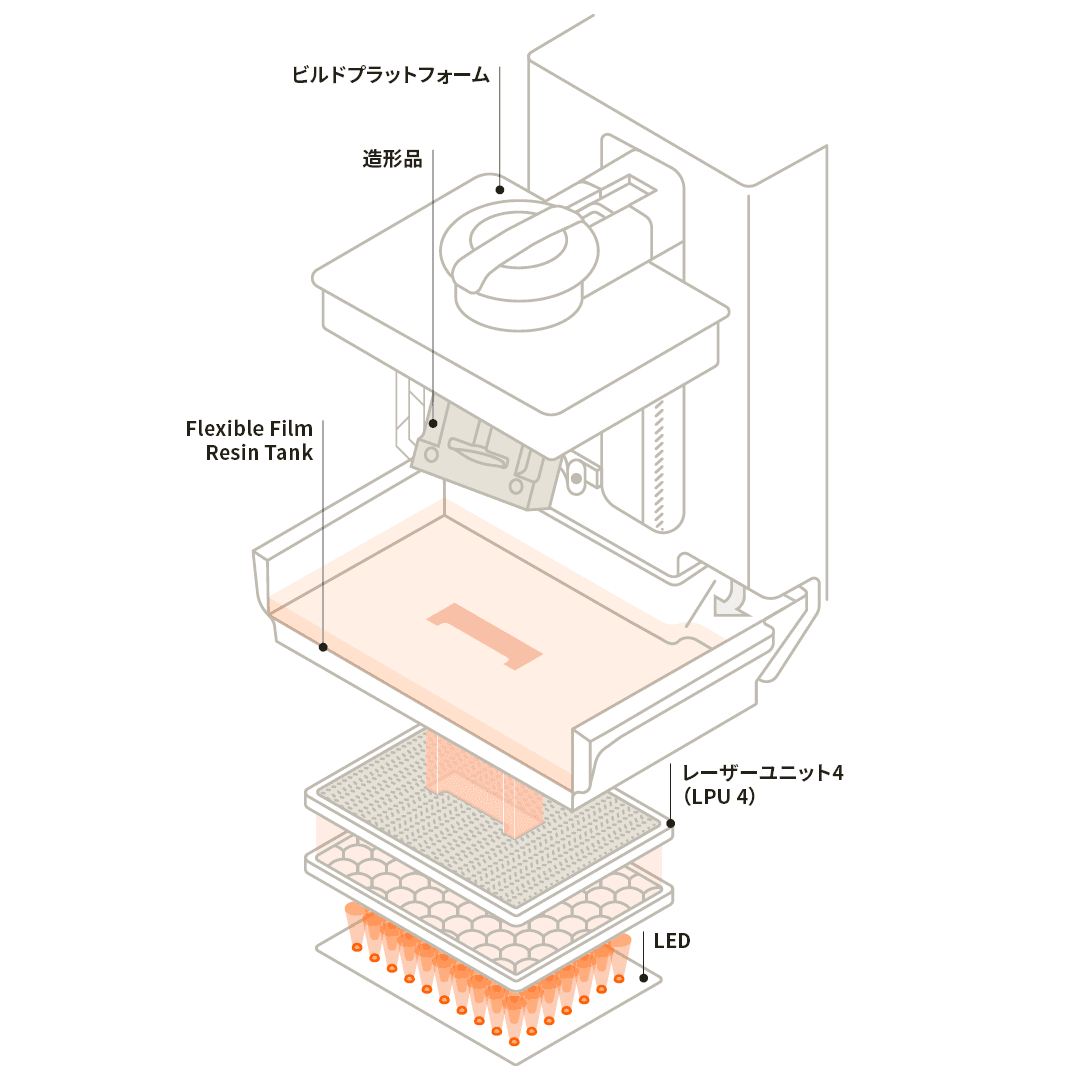

SLA光造形

Formシリーズ:レジンを使った造形

- 精密で滑らかな表面仕上げ、高度なディテール表現、人間工学に基づいた治具

- 幅広い材料特性

- 低ボリュームでも迅速・簡単

- 手頃な価格帯で導入しやすい

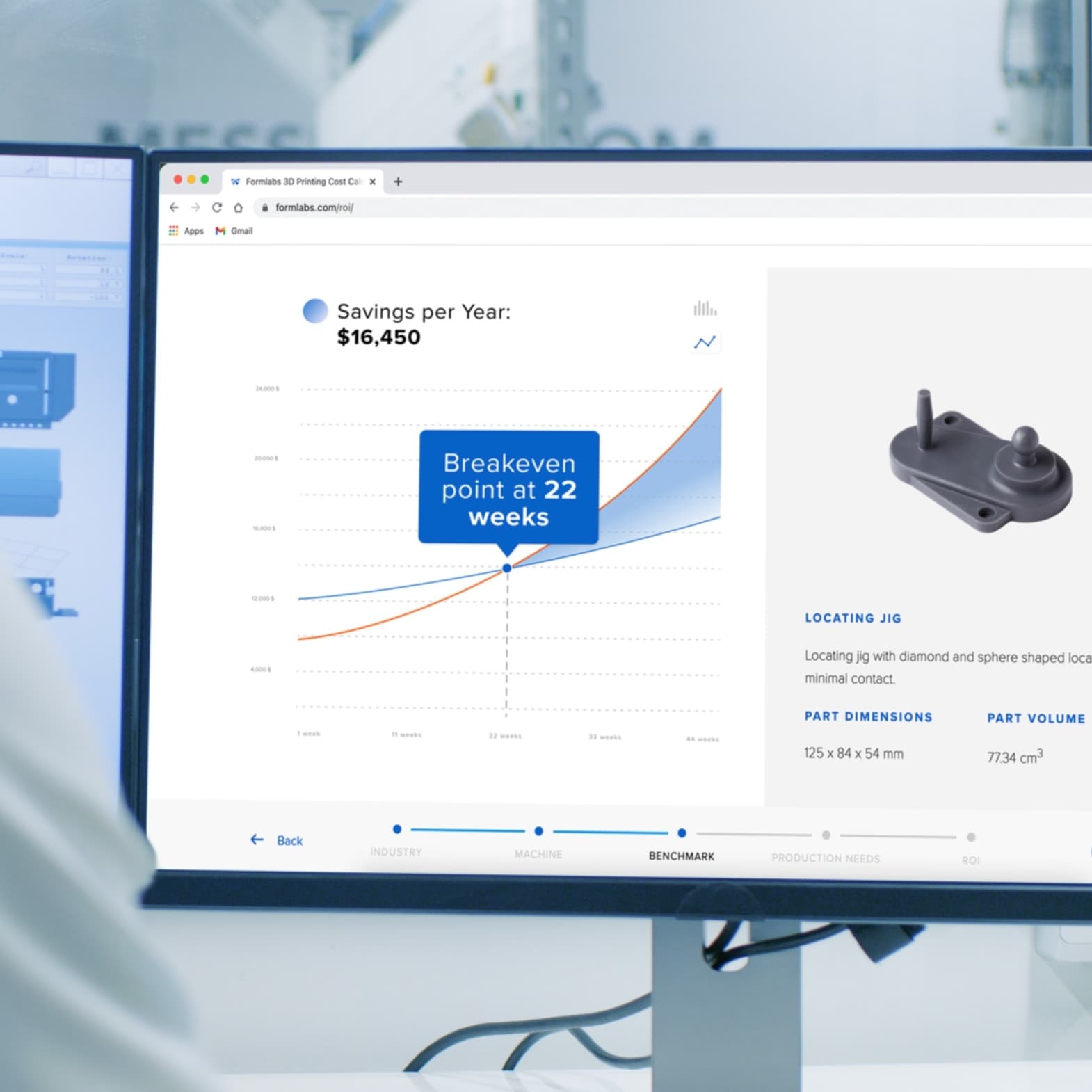

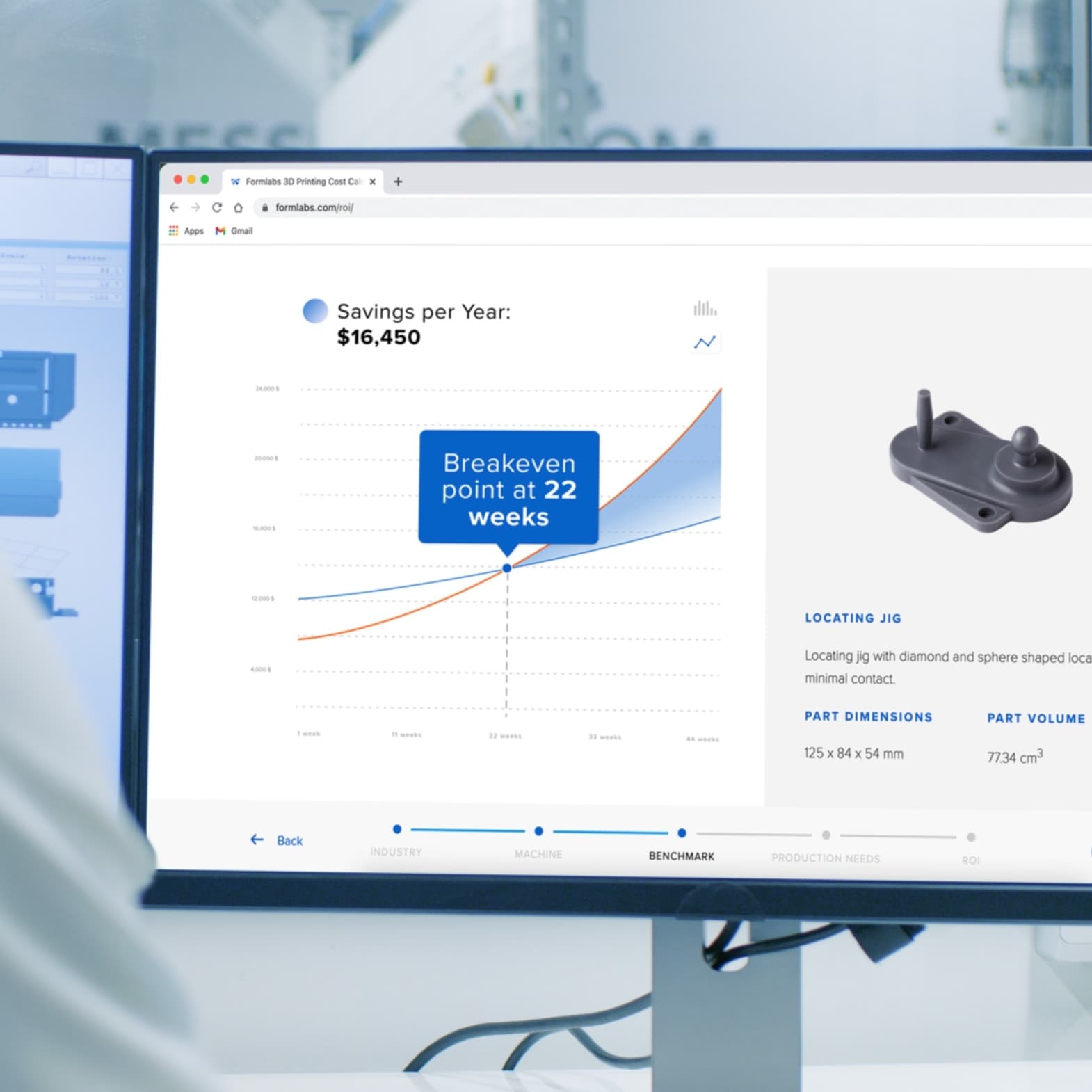

削減可能なコストと時間を算出

Formlabsの3Dプリンターでどれだけのコストと時間が削減できるのか、FormlabsのインタラクティブなROI計算ツールで是非ご確認ください。

設計ガイドライン

リバースエンジニアリングで既存の治具の設計をデジタル化するか、治具に求められるニーズを特定して新しい治具を設計します。3Dプリント製の治具や固定具を設計する際、従来の金属切削用治具とは異なる考慮が必要です。これにより、アディティブマニュファクチャリングならではのユニークな機能を実現できます。

複雑な形状を活用:3Dプリントを活用することで、チャネルやアンダーカット、中空構造などの複雑な内部形状を持つ治具も製作が可能になります。これらの形状は金属では切削が難しく、コストもかかります。SLA光造形方式は細かなディテールや滑らかな表面品質が求められる用途に最適で、SLS方式は複雑形状で機械的ストレスに耐えられる高耐久治具の製作が得意です。

軽量構造に最適化:SLS方式では、ラティス構造やハニカム構造の軽量治具を作成できます。こういった構造は強度を損なうことなく軽量化が可能で、従来の金属の塊を切削する方法では実現が難しかった形状です。

肉厚を正確に制御したデザイン:SLA光造形方式では、肉厚2~3mm程度の精密かつ複雑なデザインが可能です。金属より薄くなることはありませんが、追加の切削加工なしでより複雑な形状や滑らかな表面品質を実現できるため、性能向上とコスト削減につながります。

複数の機能を統合:3Dプリントを活用することで、クランプ、ロケーター、ガイドなどの機能を1つの部品に統合できます。これにより、デザインが簡素化され、複数の組立コンポーネントを製作する必要性が減少します。

滑らかなフィレットを組み込み強度向上:SLA光造形で応力のかかるポイントに滑らかなフィレット(半径1~2mm)を追加することで、亀裂や応力集中のリスクを低減できます。金属切削でもフィレットの追加は可能ですが、3Dプリントでは必要な工程を抑えながらより効率的で負荷に強い設計にすることが可能です。

人間工学性の強化: SLA光造形方式では、カスタムグリップや輪郭エッジなどの人間工学的機能を直接追加できます。こういったディテールは治具の使いやすさを向上させ、従来の金属切削用治具に比べてコストが低く組み込みも容易です。

モジュール化とカスタマイズのためのデザイン:SLS方式では、簡単にカスタマイズやアップデートが可能なモジュール式の治具や固定具を製作できます。これにより柔軟性が高まり、金属製の治具全体を一から製作し直す場合に比べて調整や交換が迅速に行え、時間とコストの削減が可能です。

単一部品の設計で組立の手間を削減:複雑なアセンブリを単一の3Dプリント部品として統合することで、組立時間を最小限に抑え、部品同士のズレなどのリスクを低減します。SLA光造形・SLSともに製造工程を合理化し、複数部品からなる金属製の治具と比較して部品数が少ないことで管理・位置合わせにかかる手間を削減できます。

後処理ガイドライン

FormlabsのSLA光造形およびSLSで作る造形品に高度な後処理を施すことで、外観、機械的特性、全体的な性能を向上させることができます。SLA光造形品は、IPA(イソプロピルアルコール)で洗浄した後にサンディング、塗装、コーティングなどを施すことでご希望の表面仕上げを実現できます。SLS部品は、ブラスト処理や薬品を使ったスムージング処理により表面の質感を向上させることが可能です。詳しくはFormlabsの後処理ガイドをご覧ください。

ケーススタディ

以下に掲載するケーススタディでは、FormlabsのSLA光造形およびSLSプリンタで3Dプリントした部品を、溶接用治具、切削用治具、高温(80°C)の金属ヘリサートをピックアップする軽量ロボットグリッパーに使用した事例をご紹介します。FormlabsのRigid 10KレジンとNylon 12パウダーで製作した部品は高温での金属加工にも対応でき、他の方法と比較して治具1つあたり100ドルから1万ドルのコスト削減が可能であることがわかります。

検証:溶接・切削用治具・固定具の3Dプリント

マサチューセッツ州サマービルにあるFormlabsの本社には、研究開発チームのために試作品を製作する3,000平方フィート(約278平方メートル)もの加工施設があります。この施設には複数のCNCフライス盤、CNC旋盤、手動式ブリッジポートステーション、ウォータージェット、レーザーカッター、ティグ(TIG)溶接ステーション、検査・計測専用エリアなどがあり、多品種少量生産環境として稼働しています。バイス、切削用治具、板金曲げ加工用のダイ、溶接用治具など、あらゆる金属加工工程で3Dプリント製の治具や固定具を使用しています。

チームが対応する製作依頼のほとんどは、1回限りの製作か、多くても数十個程度の少量生産です。そのため、通常はForm 4でRigid 10Kレジンを使って治具を3Dプリントしています。CNC加工機の内部に設置するワークホルダを3Dプリントする場合は、SLA光造形レジンではなく、クーラント液への耐性があるNylon 12パウダーを使ってFuseシリーズで造形しています。

TIG溶接用にFormlabsの複数の材料を検証すべく、テスト用の治具をRigid 10Kレジン、High Tempレジン、Clearレジン、Nylon 12パウダー、Nylon 12 GFパウダーで製作。その結果、Rigid 10Kレジンが高温での溶接に最も適した材料であることがわかった。他の材料が熱に反応したのに対し、Rigid 10Kレジンを使って3Dプリントした治具は溶接後も機能を維持することができた。

Formlabsのエンジニアが、Flex Build Platformのプロトタイプでハンドルをロッドに溶接するために使用した溶接治具。この治具はRigid 10Kレジンで3Dプリントされ、数百個の部品を溶接した後でもまだ機能している。

金属加工企業がRigid 10Kレジンで溶接治具を3Dプリント

アイオワ州南西部を拠点とするRed Oak Fabricationは、スチール、ステンレス、アルミニウムなど多様な材料を使った製品を製造する企業です。最先端の設備を備える同社は、業界標準のあらゆる技術を活用して金属製品の製造工程の最初から最後まで包括的に対応し、精密プラズマ、レーザー、ウォータージェットによる切断加工、CNC加工、スチールショットブラスト、粉体塗装(パウダーコーティング)、板金加工、高度なロボット溶接を専門としています。溶接は主に金属不活性ガス(MIG)溶接を行っており、約15基の手動溶接ステーションと3つの自動ロボット溶接セルが備わっています。

Fanucロボットアームを装備したRed Oak FabricationのGenesis溶接セル。

日々の溶接作業をサポートし、効率を向上させるためにも、治具の製作が欠かせません。これまで、社内で溶接治具を作るには2つの方法がありました。1つは板金加工で作った部品を組み合わせる方法で、簡単かつ手頃な価格で実現できるものの、精度の高い治具は作れません。もう1つはCNC加工で高品質の金属治具を製作する方法ですが、こちらはコストが高く製作期間も長くなります。いずれの方法も、中小規模の注文では製作期間や高額なコストがネックになります。

このギャップに対処するため、同社はForm 3L SLA光造形3Dプリンタを導入し、CNC加工の10分の1の価格で高精度かつ丈夫な治具・固定具をわずか1日で製作できるようになりました。コストと時間を最大90%削減しながら高品質の治具を3Dプリントできるだけでなく、他の方法では製作が困難だった複雑な形状や有機的なデザインの治具も製作が可能になりました。チームは通常、治具1つにつき数千個の部品を溶接し、小~中規模の注文を顧客に納品しています。「3Dプリントがちょうど良い落とし所になりました。デザインから治具の完成まで、従来なら数ヶ月かかっていたものが今は2、3日で完成するんです」と、Red Oak Fabricationのドラフティング&エンジニアリング・マネージャー、Taylor Smith氏は言います。

溶接用治具のコスト分析:

|

その他の方法 |

3Dプリントによる内製 |

|

|

設備 |

金属CNC加工(内製) |

Form 3L、Rigid 10Kレジン |

|

コスト |

$1,000 |

$100 |

|

製作期間 |

数ヶ月 |

数日間 |

溶接作業は通常、数千度の温度に達するため、ポリマー製の成形型にとっては厳しい環境です。そこでチームは、剛性と耐熱性に優れたRigid 10Kレジンで治具を3Dプリントすることにしました。治具が溶接部に直接触れず、加工時間も10秒程度と短いため、治具が過度に加熱されることもありません。

写真のストレートアーム治具は、鋼板の上に2つの小型の3Dプリント部品を取り付けたもの。形状が複雑で有機的なデザインのため、切削加工では製作が困難。また、チームは1日で治具を完成させる必要があった。約2,000回の溶接を行った後。溶接で接合部がいくつか治具に垂れて跡がついたものの、問題なく機能している。

このジグザグ型の治具は、パイプに沿って20本の丸棒を溶接する。形状が複雑で有機的なデザインのため、切削加工では製作が困難。この治具を使って数千回の溶接を行った。溶接部にかなり近接するため、時間が経つにつれて白から黒に変色したものの、問題なく機能している。

保護プラグ(左)は、スチール製のハーフカップリングの内側にマグネットで設置し、パイプを溶接している間、内部ねじを保護する。溶接部やスラグがハーフカップリングの内側に入り込み、ねじが損傷するのを防ぐ。約3,000回の溶接を行った後でも問題なく機能している。スクープ治具(右)は、手動溶接機での組み立て用に板金曲げ加工で板を正しい向きに配置するためのもの。約600個の溶接を行う一度限りのジョブで、精度が非常に重要視されていた。

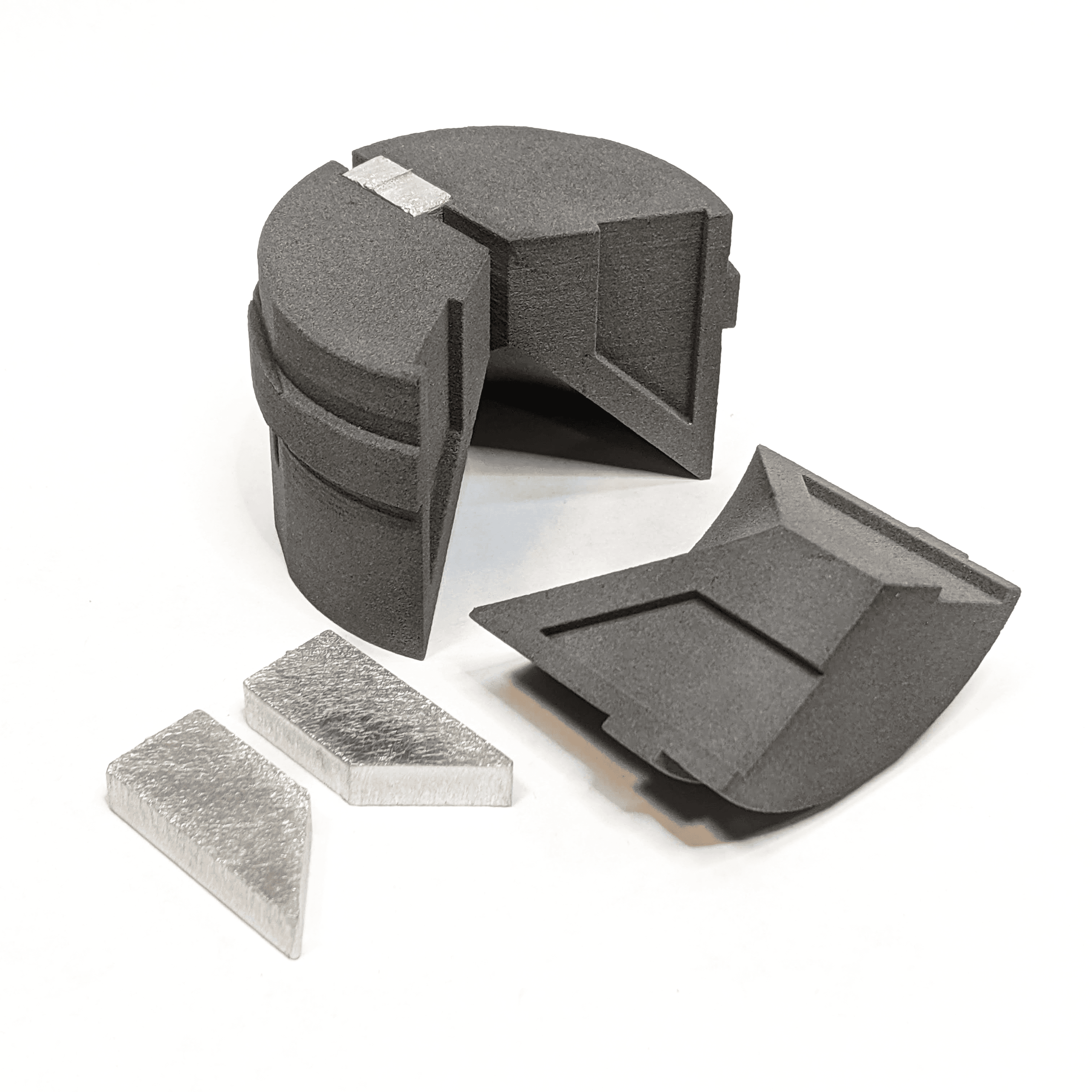

CNC加工工場がNylon 12パウダーで旋削用ワークホルダを3Dプリント

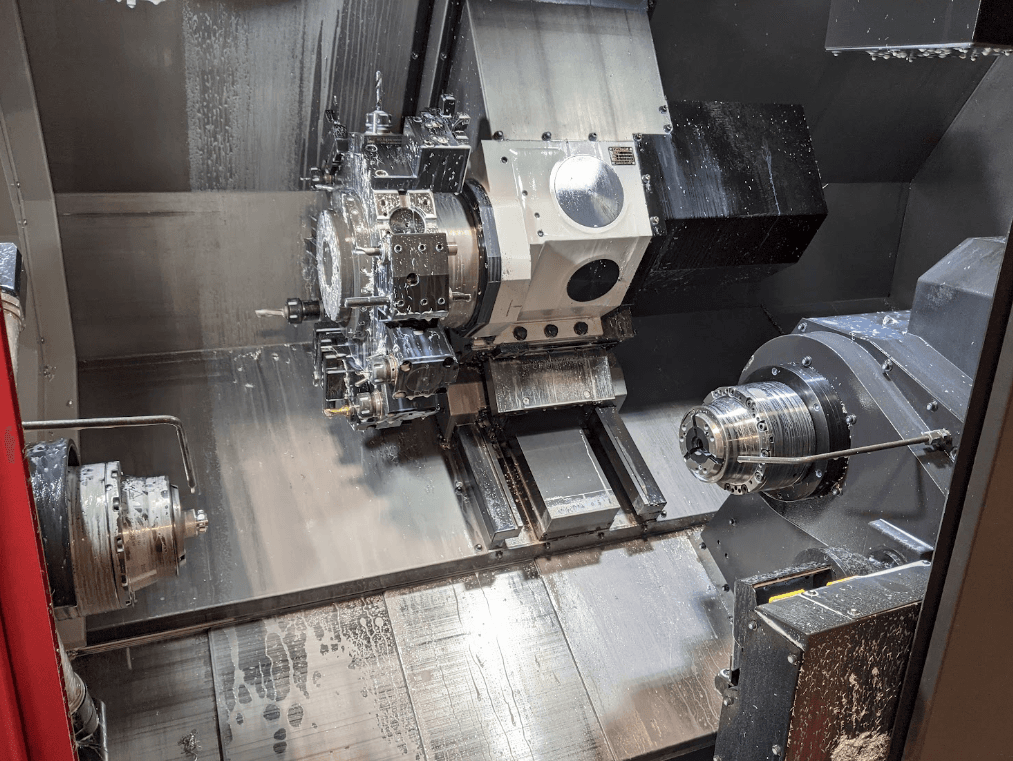

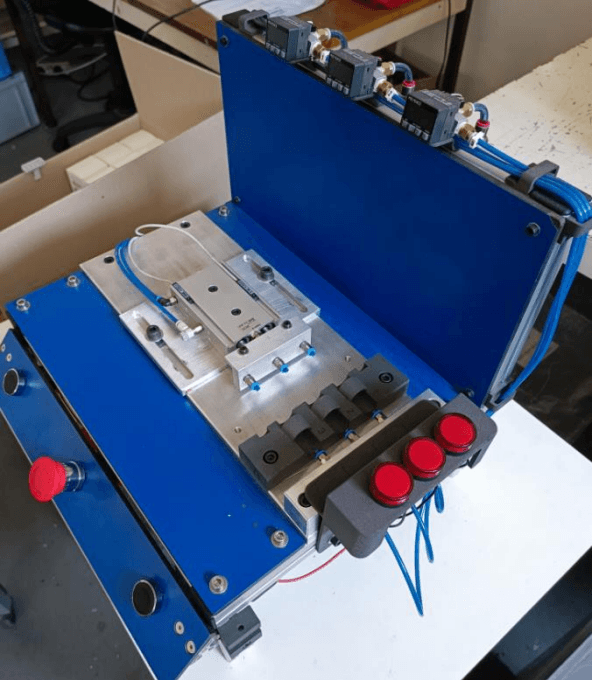

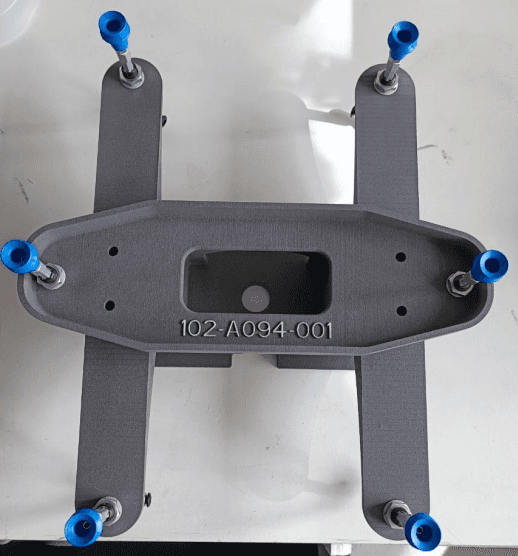

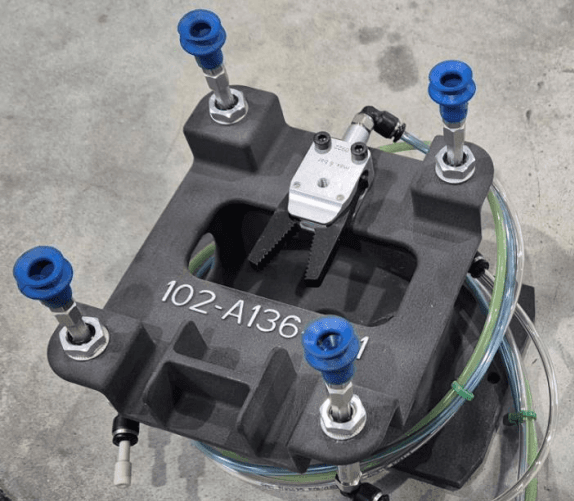

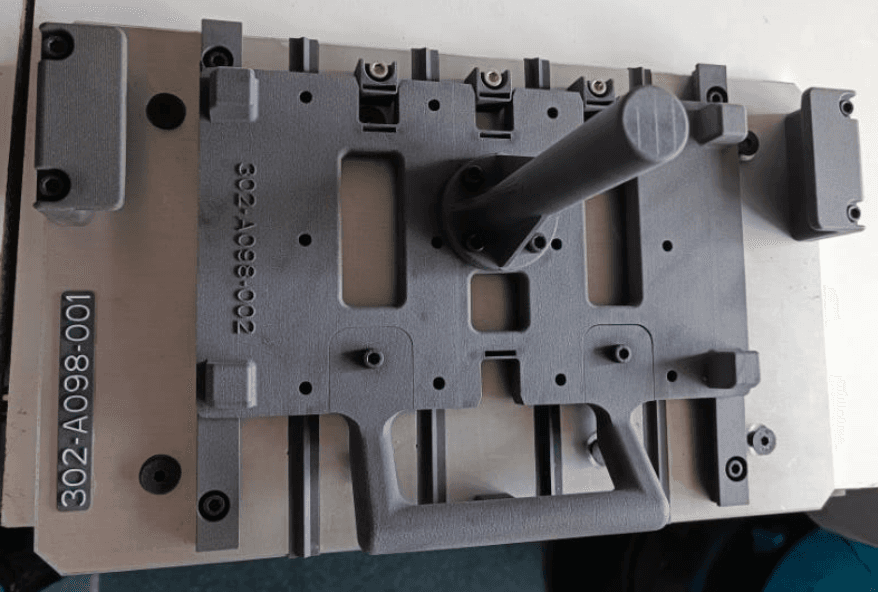

The Factory Amsterdam(TFA)は、ニューヨーク州に本拠を構える金属およびプラスチック製品の受託メーカーで、自動化と無人稼働生産に重点を置いています。CNC旋盤加工、アディティブマニュファクチャリング、レーザーマーキング、アルマイト、スチール、ステンレス、各種プラスチックの仕上げなど、さまざまなサービスを提供しています。ガスタービン部品から家電製品まで、幅広い市場向けに10~10,000個の注文を受けています。FormlabsのSLSプリンタを導入したことで、同社は3Dプリントサービスプロバイダーとしても事業を展開するだけでなく、CNC加工用のワークホルダ、組立治具、板金加工用のダイ、機械の交換部品など、さまざまな3Dプリント製の治具を製作して金属加工事業をサポートしています。

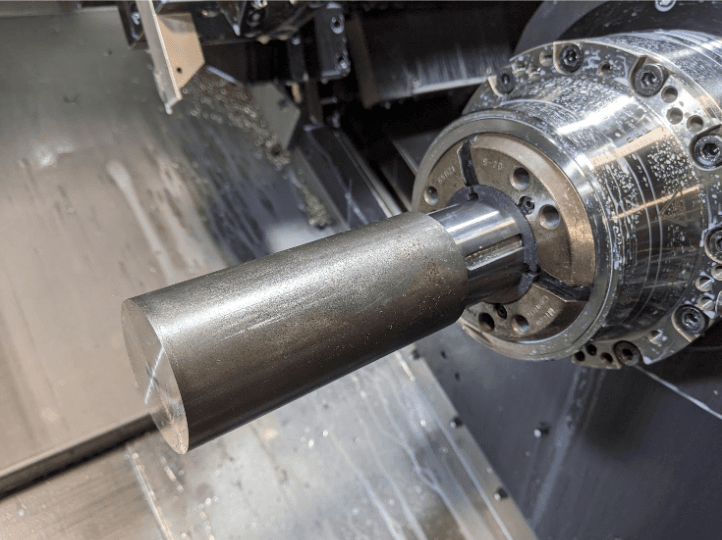

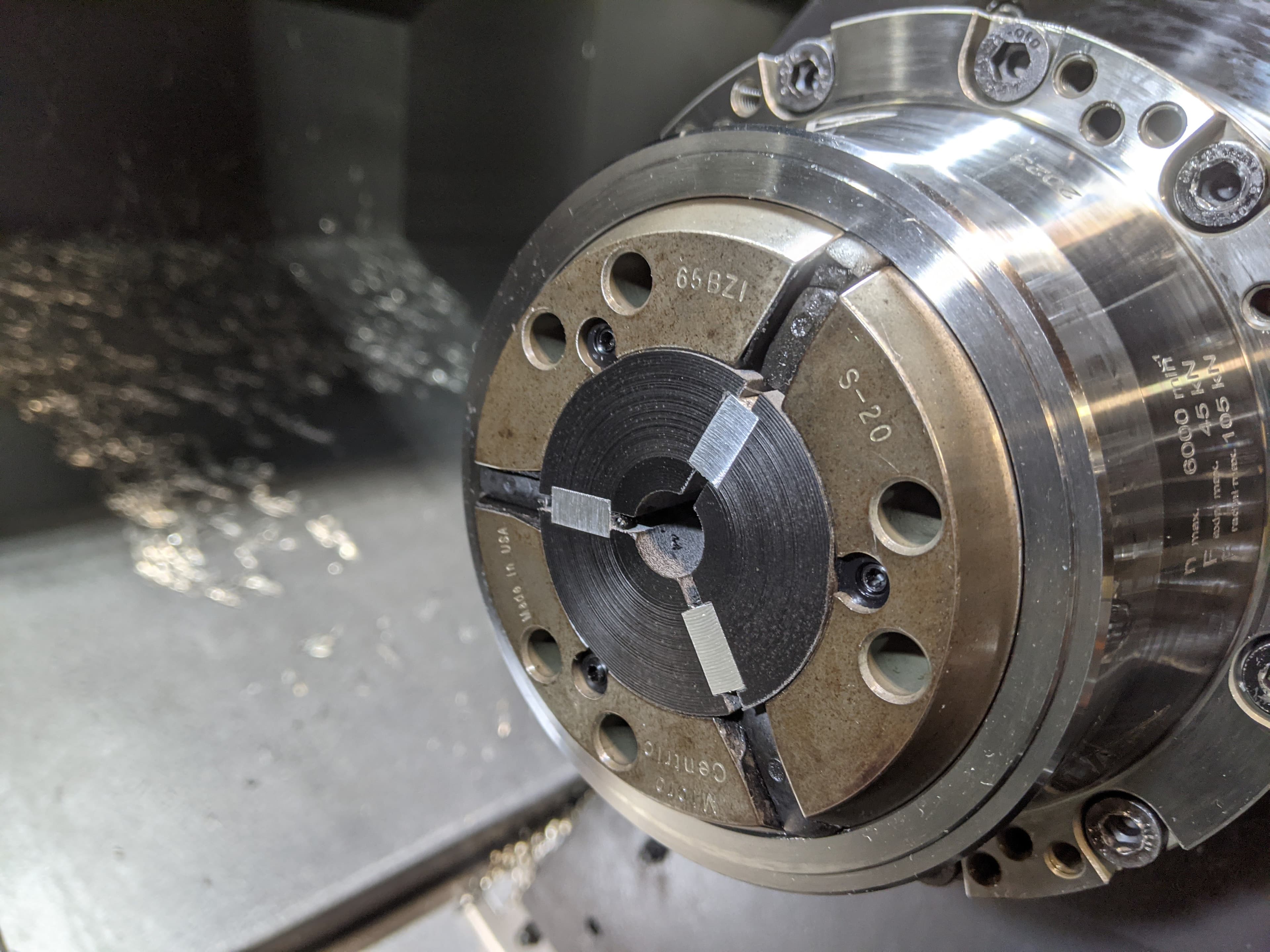

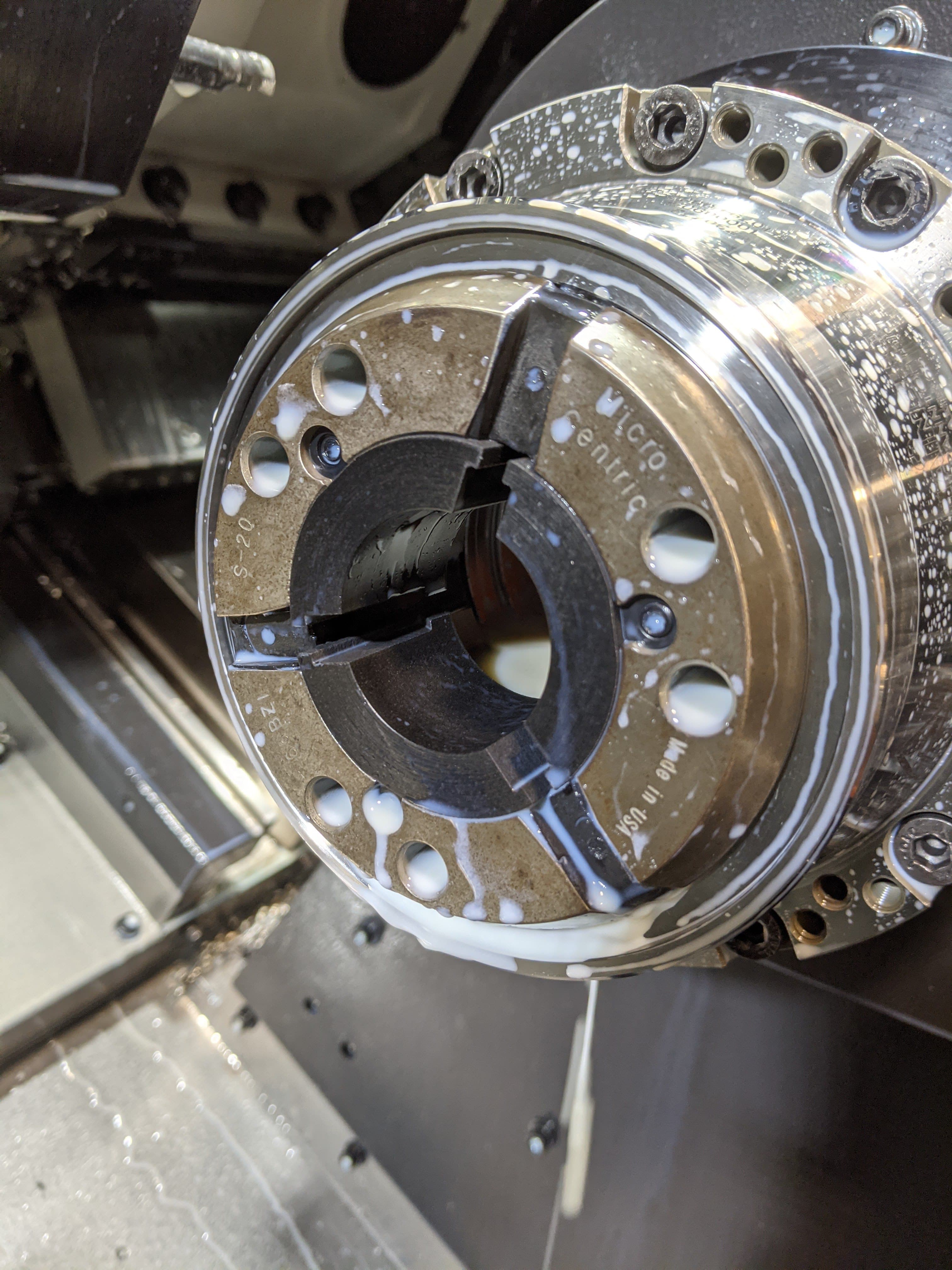

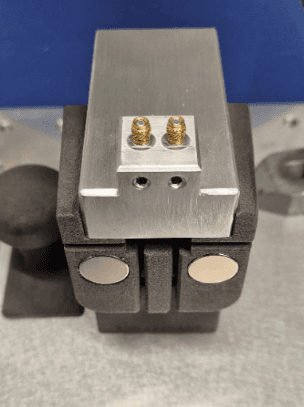

CNC旋盤用コレットパッド:旋削加工では通常、2スピンドルの旋盤内部に圧縮搭載された部品を保持するために、交換可能なパッドを備えたスチールコレットを使用します。旋削加工は非常に負荷の高いプロセスで、1分間に最大数千回も高速回転するためワークホルダには放射状の荷重がかかります。コレットチャックには焼き入れ鋼が使用されることが一般的ですが、より複雑な形状の部品に対応するために加工可能なワークホルダが必要となるケースも多くあります。加工可能なチャックは特注品となり、軟鋼、アルミニウム、ナイロンのいずれかを使って製作しますが、納品までに3~4週間かかります。FuseシリーズにてNylon 12パウダーを使用することで、TFAは今ではわずか7ドルで、しかもたった1日という製作期間でこの部品を製作できます。

フライス加工を施した複雑な旋削部品用の2スピンドル、Y軸CNC旋盤。旋盤スピンドルでは、ヘリサート付きのスチール製マスターコレットを使用することが多い。油圧システムは最大6,000ポンドの圧力でチャックをクランプ可能。

各パッド(左)には、アセンブリをサイズに合わせて加工するための小さなアルミ製ヘリサートがついている。右の写真は、3Dプリント製のコレットチャックで大型のカーボンスチール(炭素鋼)部品(直径50mm)をクランプしているところ。

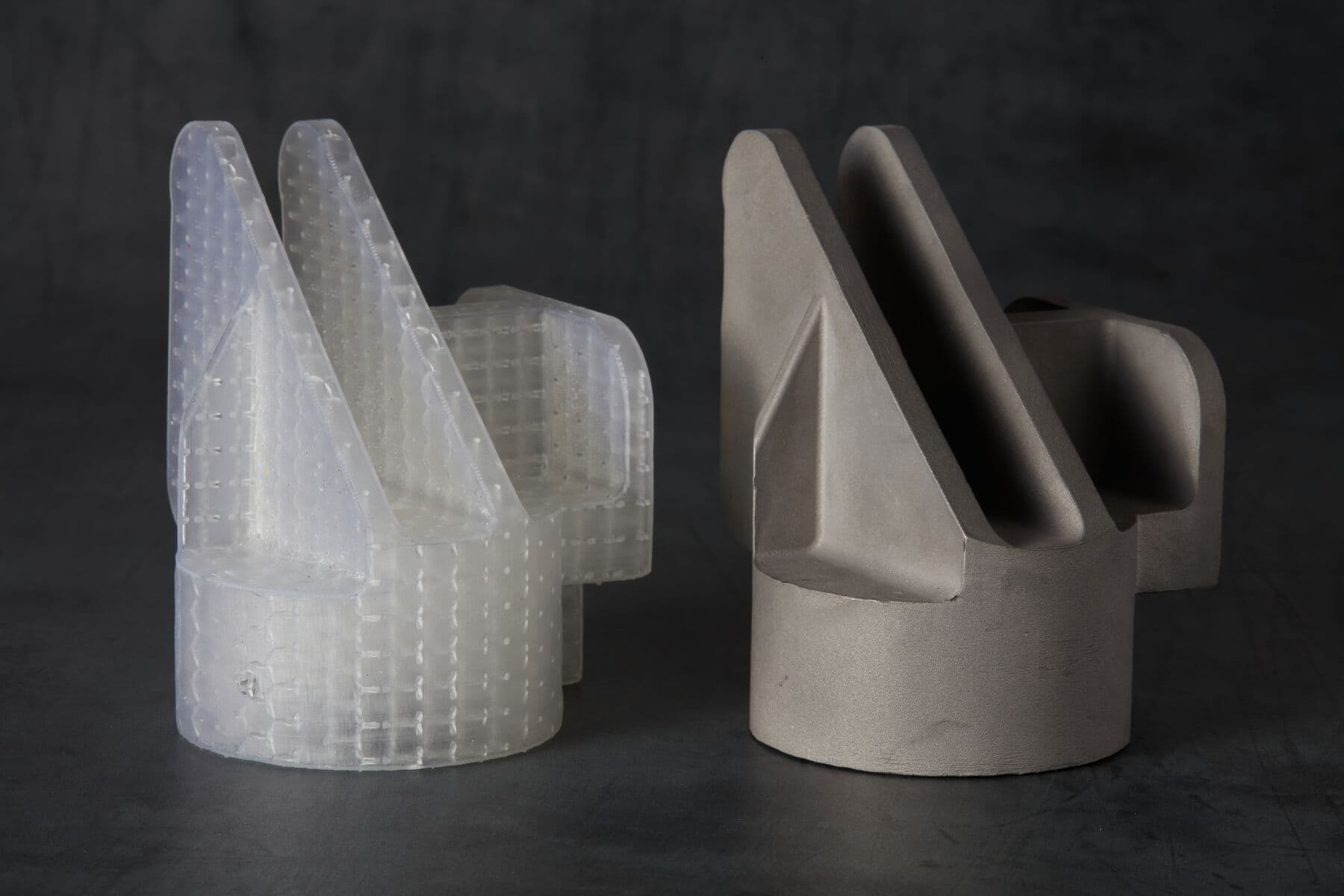

サイズ加工前(左)と加工後(右)。段付き穴が部品の位置を確実に制御する。加工でコレットに段差を加えることで、薄肉構造の部品や幅の狭い部品のクランプ再現性を向上。これらの治具は旋盤内のクーラント液に継続的にさらされる。クーラント液は半合成の水溶性オイルで、プラスチックの多くに対して侵食性があり、FDM材料を溶解してしまう。Nylon 12パウダーは耐薬品性があるためクーラント液による摩耗が発生しない。

Nylon 12パウダーは、この用途で求められる高い精度と正確性を実現できます。3Dプリント製のコレットチャックは、高精度のインターフェイスを備えたスチール製マスターコレット内部に装着します。「マスターコレットにはめ込む細かなアリ溝加工をしたインターフェイスがあるのですが、これは他の3Dプリント方式では正確に作るのが非常に難しいんです。そういう時に、Fuseプリンタが真価を発揮してくれます」とBradley Matheus氏は言います。3Dプリントしたチャック1セットで100時間以上の連続生産に相当する3,000個以上の部品を生産できます。さらに、スチール製コレットでは仕上げ面に跡がついてしまう可能性があるデリケートな部品などには、繊細な表面品質を保つ役割も果たします。

CNC旋盤治具のコスト分析:

|

「スチールやアルミの場合とは寿命が変わりますが、コスト面でそれ以上のメリットがあります。金属のチャックは高価なので、使用時には色々と気を遣います。短時間で終わらせる作業がほとんどなので、考える必要もないんです。既存のツールでは掴めないような変わった形状があれば、これをいくつか放り込めば完了です。本当に問題解決に役立っています。もちろん、発生するすべての製造課題に対応できる完璧なソリューション、というわけにはいきませんが、要求の厳しいさまざまな用途で能力を発揮してくれています」とBradley Matheus氏は言います。

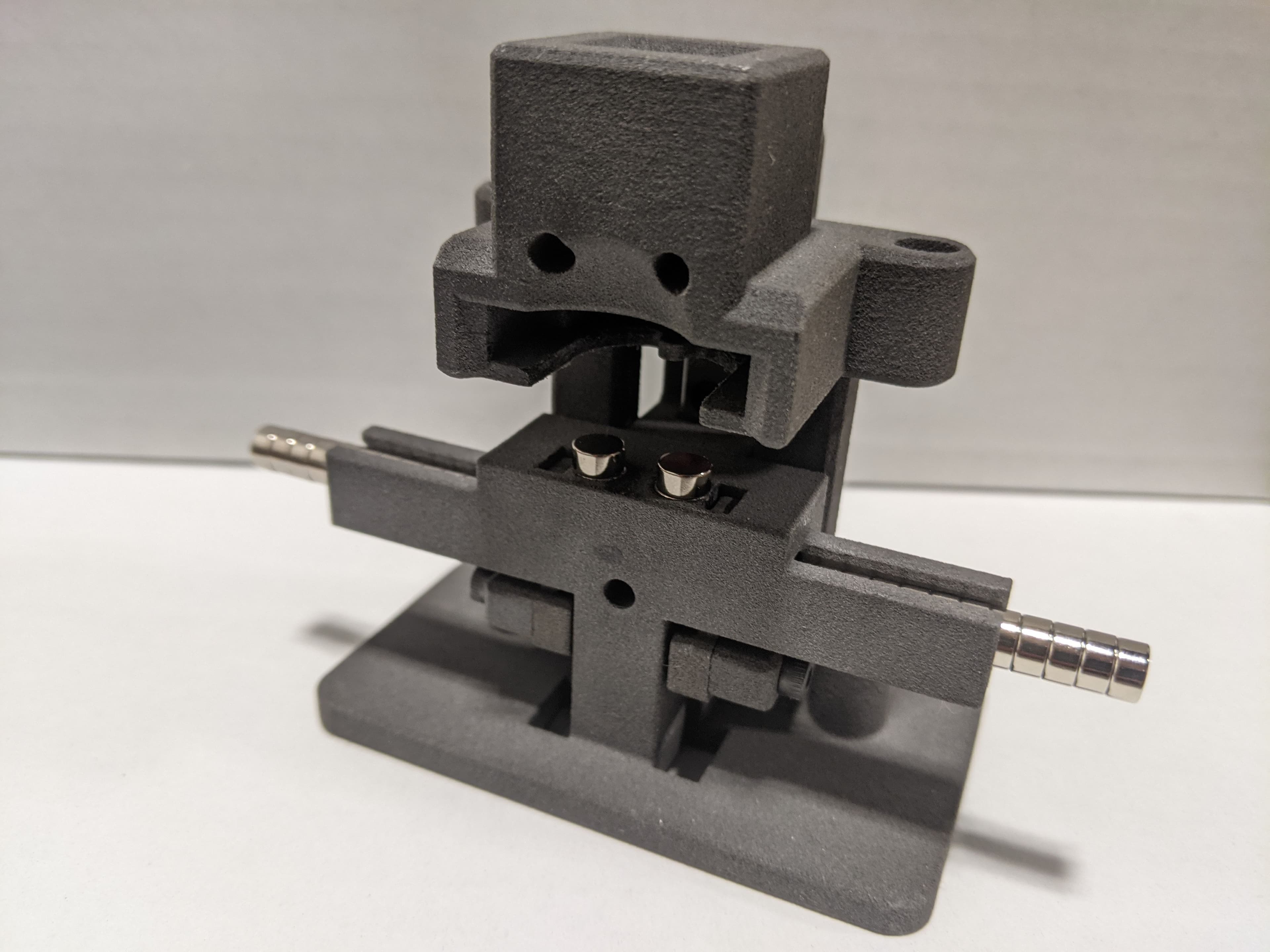

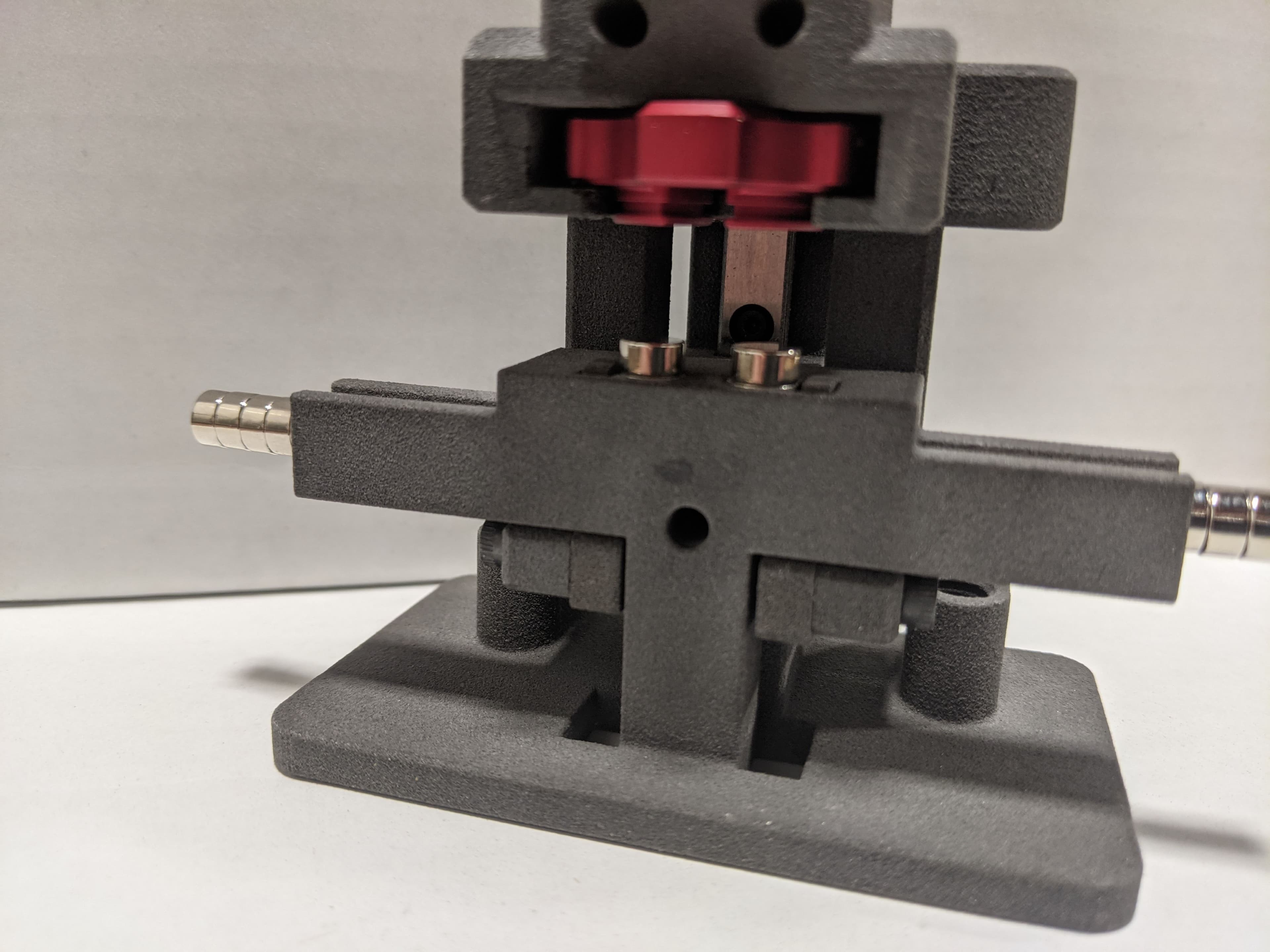

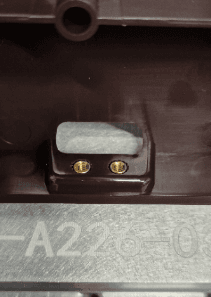

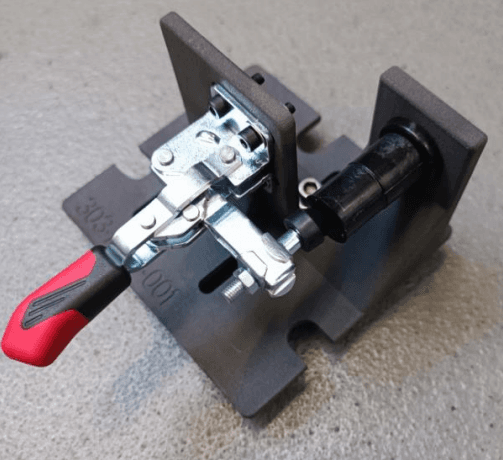

マグネット式の組立用治具:TFAでは、二次工程のサポートにFuseシリーズで造形したSLS部品も使用しています。加工後、造形品に後処理を施し2つの磁石を取り付けます。通常の注文ではN52グレードのマグネットを6,000個組み立てる必要がありますが、磁石が強力なため手作業での取り扱いは困難です。「治具がないと作業員にかなりの負担がかかるのですが、既製で良いソリューションがなかなか見つかりませんでした。Fuseシリーズを活用することで、従来よりもはるかに頑丈な組立用治具をコスト効率よく製造することができています。おかげで試作・検証の反復もより迅速に行え、非常に高精度な部品を手間をかけずに製造することができます」とBradley Matheus氏は言います。

「組立工程ではすべてがオーダーメイドなので、既成のものを買ってきて使う、というわけにはいきません。ですから、社内に柔軟性の高い製造オプションがあるというのは非常に助かります」

マグネットプレス治具:当初はFDM方式で組立用治具をプリントしていたが、時間の経過とともに材料が疲労し、ひび割れが発生したり積層痕の汚れが磁石に付着するように。

人間工学に基づいたハードウェアディスペンサー:Fuseシリーズでの造形では、マグネットを正確に配置するための厚さ0.5 mmの壁や、数千個の部品を扱うオペレーターの疲労を軽減するための手にフィットする曲線など、重要な機能を組み込むことが可能に。

世界的な火工品メーカーがNylon 12パウダーで超音波溶接治具とロボットグリッパーを3Dプリント

Etienne Lacroix Groupは、防衛、セキュリティ、ロジスティクス、産業、イベント向けに包括的なソリューションを提供する、火工品分野のグローバル企業です。グループ会社の一つであるMPM Companyは、複雑形状の熱可塑性部品の射出成形に特化して中小規模生産(最大10,000個)を行っています。同社の施設には、23台の射出成形機に加え、CNC加工、溶接、マーキング、コーティング、組立ステーションが整備されており、サブアセンブリ製品を顧客に提供しています。

MPMチームはさまざまなアディティブテクノロジーも導入しており、概念実証にはFDMプリントを、機能試作や射出成形型の小ロット製作にはFormlabsのSLA光造形プリンタを使用しています。2年前には、治具や機械の交換部品、少量の実製品用部品を3DプリントするためにFuseシリーズを導入し、Nylon 12パウダーで造形を行っています。現在では、プラスチック加工用の治具から溶接治具、ロボット用のエンドエフェクタ(EOAT)まで、Fuseシリーズで週に約60個もの部品を3Dプリントしています。顧客からの試作注文を含めると、これまでにFuseシリーズで約4,000点の部品をプリントしてきました。社内使用の治具の代表的な例をいくつかご紹介します。

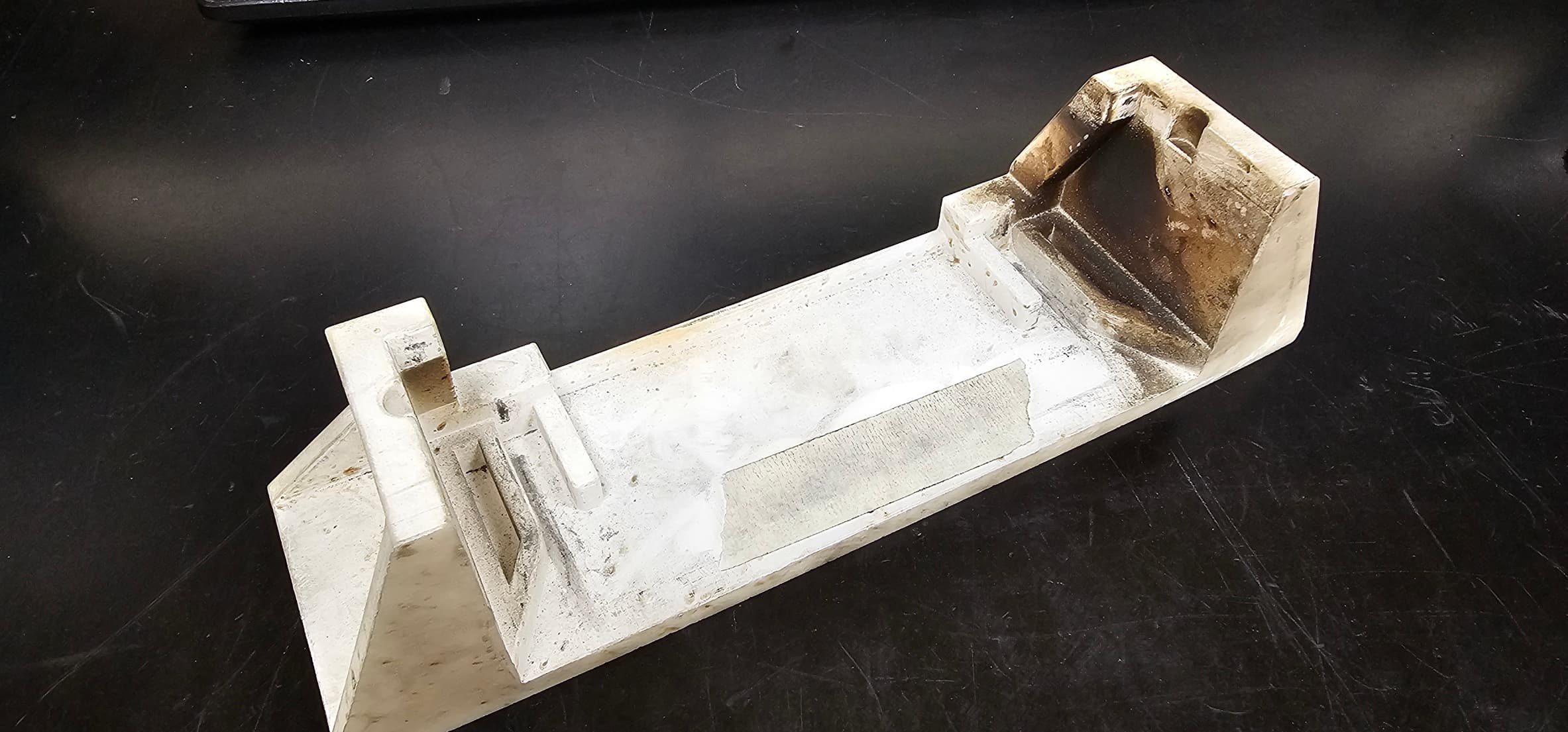

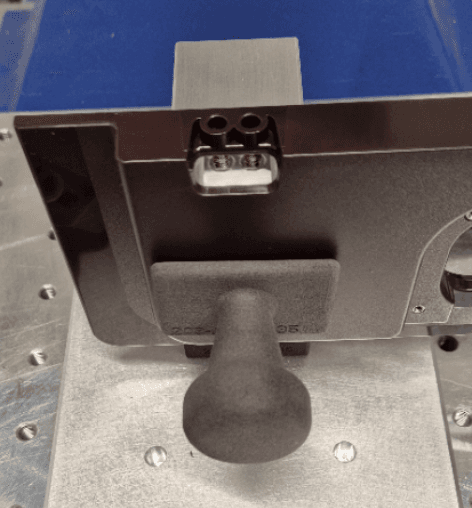

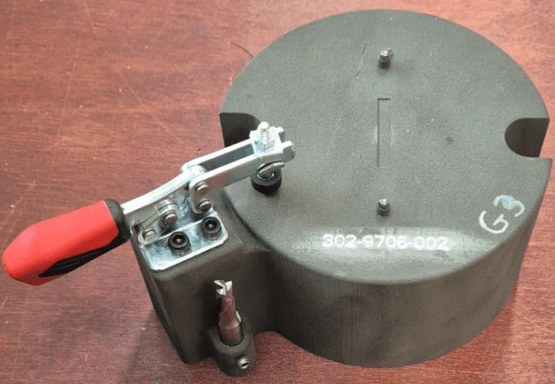

超音波溶接治具:超音波溶着機内に設置し、溶接時に真鍮ヘリサートを射出成形品に固定します。加熱、加圧、振動にさらされているにもかかわらず、3Dプリント製の治具は3,000回以上の溶接を行った後も問題なく機能しています。この治具や細いリブや位置決め機能を持つ複雑な形状をしており、加工が難しいため、これまでは5軸CNC加工サービスに外注しなければなりませんでした。3Dプリントによる内製に移行したことで、精度とデザインの複雑さを向上させながら製作期間とコストを90%以上削減することに成功しました。さらに、Nylon 12パウダーでプリントした治具は金属製の治具よりも柔らかく、溶接部品に傷がつくのを防ぎます。

超音波溶接治具のコスト分析:

|

代替方法 |

3Dプリントによる内製 |

|

|

設備 |

金属CNC加工(5軸、外注) |

Fuseシリーズ、Nylon 12パウダー |

|

コスト |

€150 |

€10 |

|

製作期間 |

2~3週間 |

1日 |

超音波溶接治具(左)は金属製の台の上に置かれたU字型の部品で、荷重を吸収する。このモデルでは通常、1分間に3つの部品を溶接する。部品1つにつき溶接箇所は2点。最終的な部品は、3Dプリント製のコンポーネントで作られたカスタム機械(右)で気密試験を行う。この機械は通常、年に3~4回ほど使用され、それぞれ3,000個の部品に対して試験を行う。

別の例では、超音波溶接治具をアルミニウム部品と組み合わせて使用している。真鍮ヘリサートを治具の上に配置し(左)、プラスチック部品を設置して3Dプリント製の磁石つきシムで固定し、ソノトロードによる荷重を適用(中央)。最後にヘリサートを溶接する(右)。

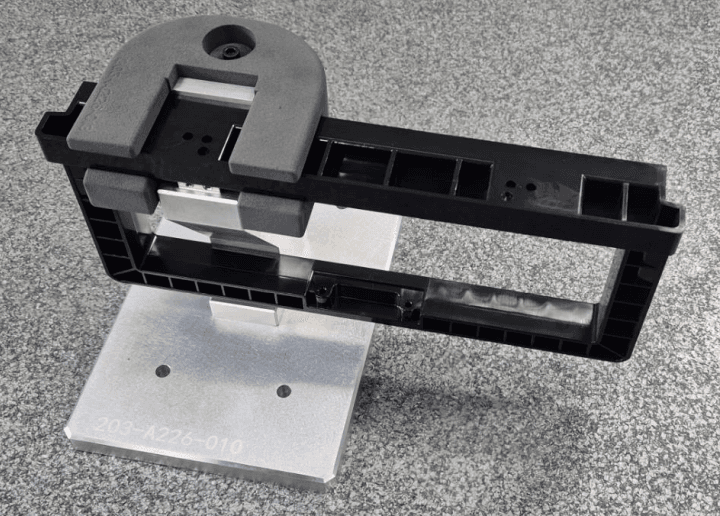

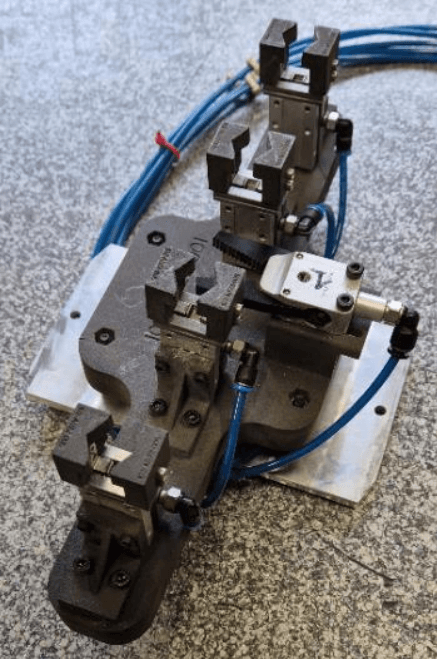

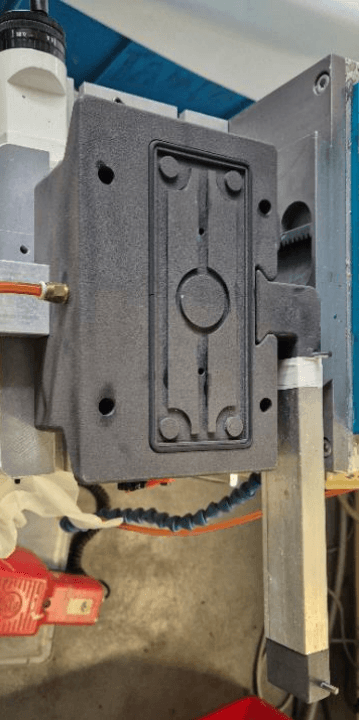

ロボット用エンドエフェクタ(EOAT)の交換部品:FuseシリーズでカスタムEOATを3Dプリントし、摩耗したオリジナルの部品の代わりに使用することで以下のようなメリットを得ています。

- 摩耗したグリッパーを元の方法よりも早く、安価に交換可能

- 軽量化することでロボットを長寿命化

- Nylon 12パウダー製のグリッパーは柔軟性があるため、金属部品に傷がつくリスクが低減

- 部品の形状に合わせてグリッパーをカスタマイズ可能

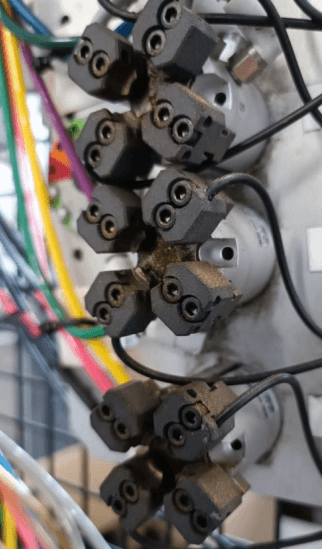

ここでは、あるロボットEOATを毎月5,000ユニットものオーバーモールド部品の生産に使用しています。このロボットは32個のグリッパーで構成されており、高温の金属ヘリサート(80°C)をピックアップして射出成形型内に配置します。このグリッパーは元々、別のサプライヤーにプラスチック製のものを外注していましたが、摩耗が早く2シリーズ(約10,000個)で交換が必要になっていました。グリッパーのコストは1つにつき€55で、ロボット1台に換算すると€1,760ほど。製作期間は3週間程度でした。

Fuseシリーズなら1日で製作が可能で、1つあたりのコストも€1です。Nylon 12パウダーで作るグリッパーはオリジナルのものより軽量で、ヘリサートの高温に対してもはるかに高い耐性があります。1年間の使用で処理した部品は約60,000個にのぼりますが、まだ問題なく機能しています。この部分だけで、年間€10,500以上ものコスト削減につながっています。

ロボットEOATのコスト分析:

|

代替方法 |

3Dプリントによる内製 |

|

|

設備 |

プラスチック製グリッパー(外注) |

Fuseシリーズ、Nylon 12パウダー |

|

年間コスト |

€10,560 |

€32 |

|

製作期間 |

3週間 |

1日 |

高温の金属ヘリサートをピックアップするための軽量カスタムEOAT。光ファイバーで部品を制御する32個のジョーを持つロボット(左)と、4個のジョーと基板を持つロボット(右)の両方にFuseシリーズでプリントした部品が搭載されている。

その他のロボット用の土台もFuseシリーズで3Dプリントしたもの。ねじ込み式の吸引カップ付き。通常、寸法をぴったりと合わせるために3Dプリント後に加工を行っている。

加工用治具と固定具。射出成形直後の部品を加工するためのワークホルダをFuseシリーズで3Dプリントしている。成形直後の部品はまだ熱く、その状態で3Dプリント製の治具に約10秒ほど接触する。100°Cでポリカーボネート部品を切断するための円筒形治具(左上)、射出成形用スプルーカッター(右上)、穴あけツール(左下)、射出成形品用のタップツール(右下)。

タンポグラフィー用の治具:Nylon 12パウダーが耐薬品性を活かし、タンポグラフィー用の治具を3Dプリント。プリントした部品は標準的なタンポグラフィー溶剤にさらされても劣化しない。

世界の自動車部品メーカー、Fast Modelレジンで溶接セットアップ治具を3Dプリント

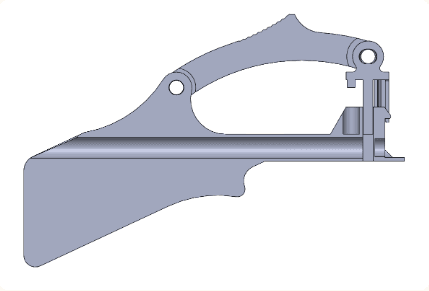

Broseは家族経営の世界5大自動車部品サプライヤーの一つで、自動車のサプライチェーンのあらゆる段階において金属部品が製品の重要なコンポーネントになるのと同じく、溶接は組み立て工程で大部分を占める作業です。BroseのAdditive TechnologyチームがSLA光造形およびSLSプリンタを複数台運用するBrose North Americaでは、溶接ロボットは様々な製品ラインを常に行き来する必要があります。溶接ロボットのプログラミングにプロトタイプの金属レールを使用すると高額になるうえ、溶接ステーションで学習用の準備が整うまでにレールが間に合わないことがよくあります。スピードと寸法精度の両方が求められるこれらのセットアップ部品には、高速で低コストな代案として3Dプリントが活用できます。Broseでは、Form 4LプリンタでFast Modelレジンを使用し、大型の溶接セットアップ部品を3Dプリントしています。詳しくはケーススタディ全文をお読みください。

このシート用パーツはForm 4LでFast Modelレジンを使って造形。洗浄・二次硬化後に組み立ててロボット溶接マシンに装着。これらすべての工程が3時間以内に完了した。これで溶接ロボットに動きを迅速に学習させることができる。

Brose New Bostonでは、写真のように何千点ものシートレールが溶接されてシートアセンブリのベースを形成する。そのため、溶接パラメータのテストは製造プロセスに欠かせない。

A&M Tool and Designの工房には、BridgeportのCNC加工機から大容量の製造自動化装置、FormlabsのSLA光造形3Dプリンタまで幅広い設備が揃っている。

電解めっきの可能性

3Dプリント製の治具・固定具は、金属加工プロセスにおける従来の治具製作課題を解決する実用的なソリューションとして、製造工程の迅速化、コスト削減、設計の自由度の向上を実現します。精密さと耐久性が重要視される切削や溶接などの工程では、カスタム治具の製作において特に有益な手法となるでしょう。従来の方法とは異なり、3Dプリントを活用することで治具のオンデマンド製作やデジタルインベントリでの管理が可能になり、物理的な在庫を最小限に抑えることができます。

本技術資料では、FormlabsのSLA光造形およびSLSプリンタで高品質の金属加工用治具・固定具を製造することの実用性をご紹介しました。掲載したケーススタディからは、耐薬品性や耐熱性に優れた材料を使用してCNC加工用治具や溶接治具を製作することでコストを90%以上削減したり、ロボットグリッパーの使用で年間1万ドルの節約を実現するなど、大きな成果が出ていることがわかります。こういった活用事例は、工業分野という過酷な環境下でも、Formlabsの技術はお客様のニーズに応えられることを示しています。

3Dプリントを活用した治具の製作に踏み出そうとする企業のために、適切な材料やプリンタの選択、設計の最適化、柔軟性と効率を最大限に高めるデジタルインベントリ戦略の策定まで、本技術資料が実用的なガイドとなれば幸いです。

無償サンプルパーツをお申し込みいただくと、Formlabsの3Dプリント用材料の品質を実際にお手に取ってご確認いただけます。また、お客様の用途に合ったソリューションについてはFormlabsまでお気軽にお問い合わせください。

相談セッションのご予約

3D プリントのエキスパートに一対一でご相談いただける相談セッションをご用意しています。ROI 分析やテスト・プリントなどを通して、お客様のビジネスに最適なソリューションを一緒に考えましょう。

削減可能なコストと時間を算出

Formlabsの3Dプリンターでどれだけのコストと時間が削減できるのか、FormlabsのインタラクティブなROI計算ツールで是非ご確認ください。