Einführung in den Metallguss und Wege zur Kombination von 3D-Druck mit Gussverfahren

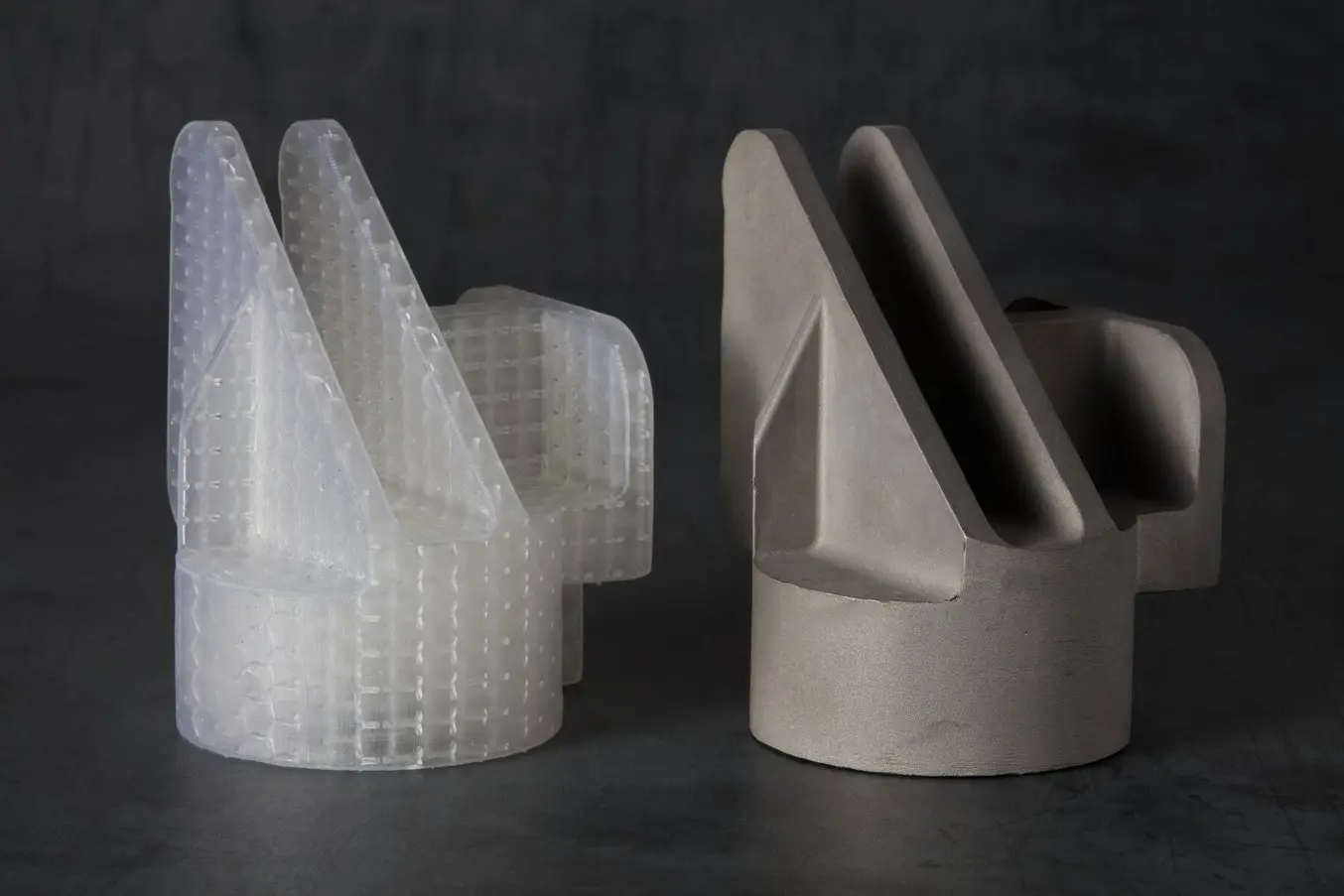

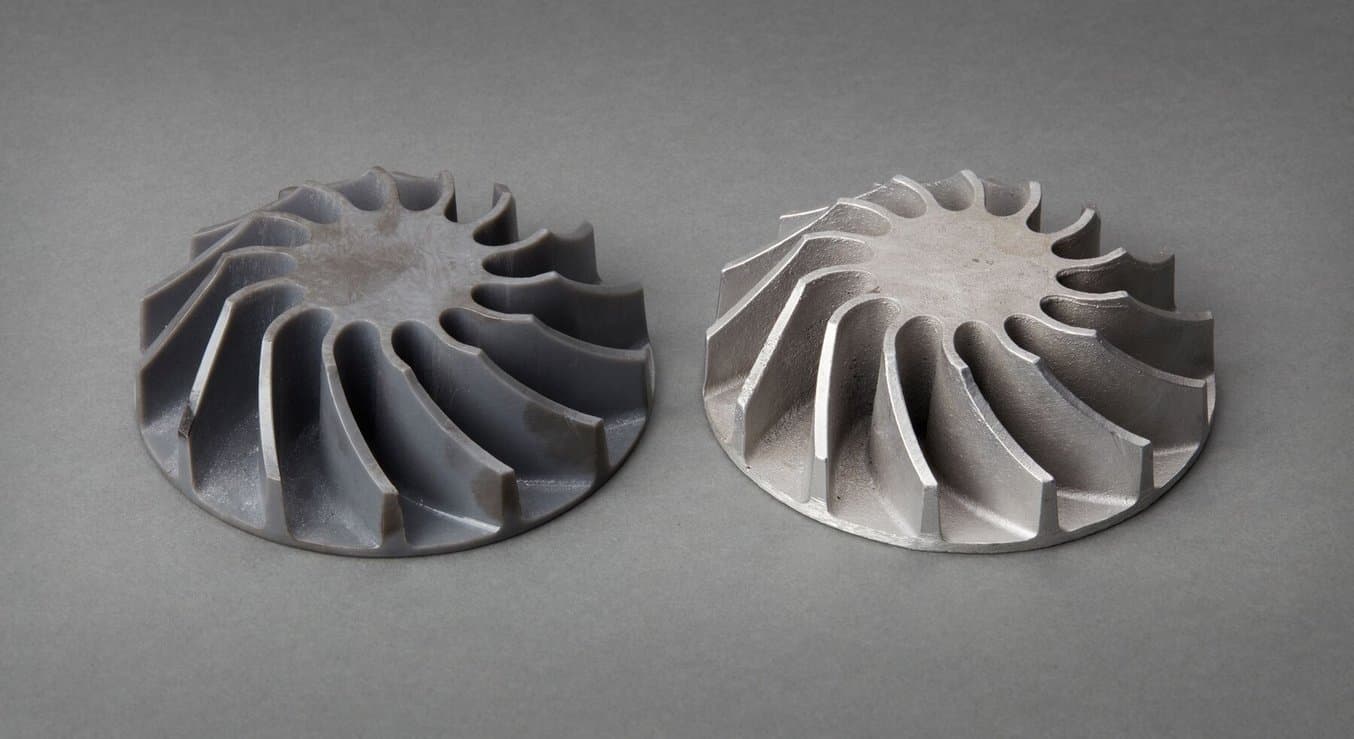

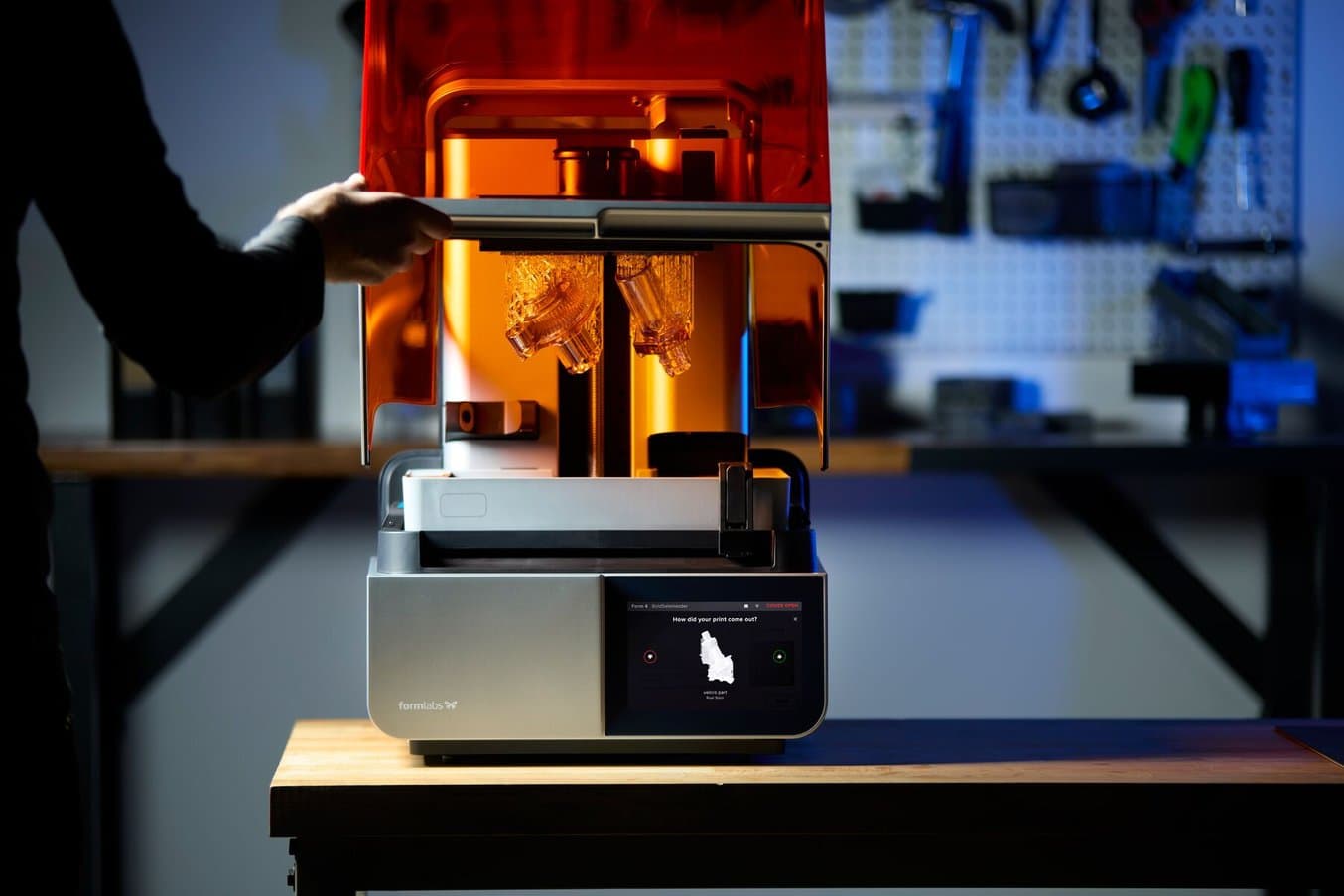

Feingussmodell, das mit Clear Cast Resin 3D-gedruckt wurde, und das gegossene Metallteil.

Beim Metallguss handelt es sich um ein uraltes Verfahren zur Metallverarbeitung, bei welchem geschmolzenes Metall in einer Form abkühlt und sich verfestigt, sodass Teile aus Metall entstehen. Trotz seines weit zurückliegenden Ursprungs ist Metallguss immer noch eines der beliebtesten Verfahren zur Herstellung von Metallteilen.

In diesem Beitrag geht es darum, was Metallguss ist, wie er funktioniert und welche die geläufigsten Metallgussverfahren sind. Außerdem erfahren Sie, welche Vorteile die Kombination traditioneller Gussverfahren mit modernen digitalen Hilfsmitteln wie 3D-Druck in der Fertigung bietet.

Kostenlose Beratung buchen

Kontaktieren Sie unser Expertenteam für 3D-Druck für eine persönliche Beratung zur passenden Lösung für Ihr Geschäft, eine Analyse Ihrer Kapitalrendite, Testdrucke und vieles mehr.

Präzision und Hocheffizienz beim Metallguss – mithilfe von 3D-Druck

In diesem Webinar stellen wir von mehreren etablierten Gießereien geprüfte Methoden zum Guss von Metallteilen vor, bei denen auf Formlabs-3D-Druckern gedruckte Modelle zum Einsatz kommen. Erfahren Sie, wie Gießereien ihre Kosten senken, Durchlaufzeiten verkürzen und die Qualität ihrer Metallteile steigern, indem sie Formlabs' Clear Cast Resin und Gitterstrukturen von Materialise Magics mit konventionellen Gussverfahren kombinieren.

Überblick über das Metallgussverfahren

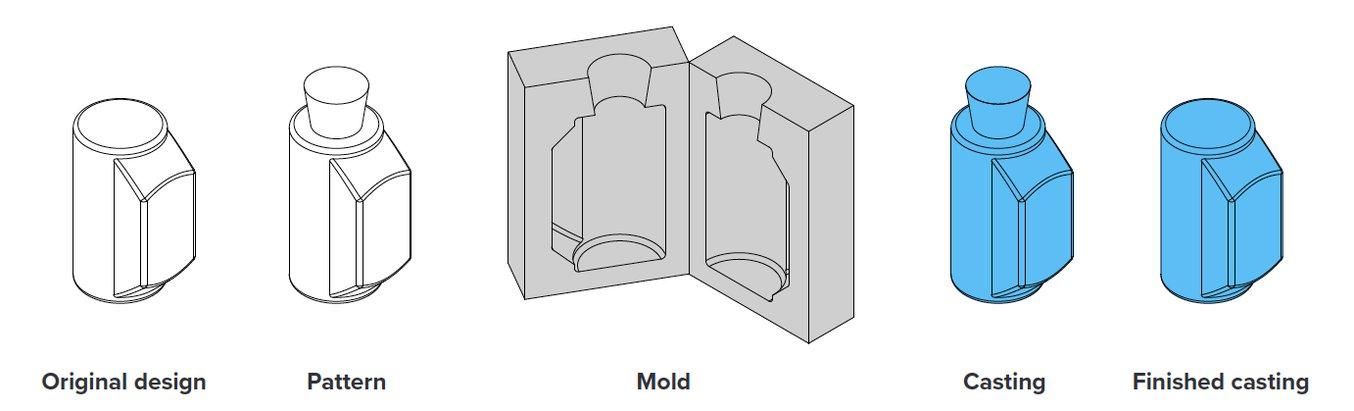

Metallguss Schritt für Schritt, vom ursprünglichen Entwurf bis zum fertigen Guss.

Seit den Anfängen des Metallgusses sind die verschiedenen Methoden immer weiterentwickelt und variiert worden. Die grundlegende Technik ist jedoch dieselbe geblieben. Im Folgenden erhalten Sie eine Schritt-für-Schritt-Beschreibung des grundlegenden Verfahrens:

Schritt 1: Modellherstellung

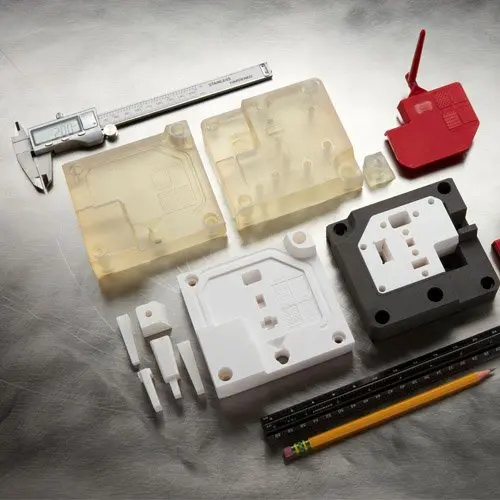

Industrielle Feingussmodelle, 3D-gedruckt mit Clear Cast Resin.

Um mit dem Metallguss zu beginnen, muss der Hersteller zunächst eine physische Darstellung des gewünschten Modells fertigen. Mithilfe dieses Modells wird die Gussform erstellt. Traditionell wird es aus Holz, Schaumstoff, Kunststoff oder Wachs gefertigt und es gewährleistet die Genauigkeit des mit der Gussform hergestellten Metallteils. Heute ist auch 3D-Druck ein beliebtes Verfahren zur Herstellung von Modellen. Damit erstellen Designer präzise Modelle direkt mittels digitaler CAD-Software.

Ein Modell ist keine exakte Nachbildung des gewünschten Teils. Es verfügt über zusätzliche für das Gussverfahren notwendige Elemente, zum Beispiel Angüsse, durch welche geschmolzenes Metall gleichmäßig fließen kann, und Entlüftungen für den Austritt von Gasen. Außerdem sind Modelle größer als die durch sie repräsentierten Teile, um die beim Abkühlen der Teile auftretende Schrumpfung zu kompensieren.

Ist das Gussteil hohl, erstellt der Hersteller außerdem einen Kern aus Sand oder Metall, der das Innere des Teils formt. Dieser wird nach der Fertigstellung des Gusses entfernt.

Schritt 2: Herstellung von Gussformen

Im nächsten Schritt wird eine Gussform hergestellt, die wiederverwendbar (nicht ersetzbar) oder nicht wiederverwendbar (ersetzbar) ist. Nicht wiederverwendbare Formen werden in der Regel aus Sand, Gips, Wachs oder mittels 3D-Druck hergestellt und werden im Zuge des Gussvorgangs zerstört, wie der Name bereits andeutet. Wiederverwendbare Formen werden hingegen aus Metall oder anderen robusten Materialien hergestellt und können über mehrere Gussvorgänge verwendet werden.

Keramikschalen nach dem Ausbrennen und 3D-gedruckte Modelle aus Clear Resin.

Schritt 3: Schmelzen und Gießen des flüssigen Metalls

Geschmolzenes Aluminium wird in eine hohle Keramikschale gegossen.

In diesem Schritt wird das Metall in einem Schmelzofen erhitzt, bis es verflüssigt ist. Je nach geplanter Anwendung verwenden Hersteller eine breite Palette verschiedener Metalle. Am häufigsten werden Eisen, Aluminium, Aluminiumlegierungen, Stahl, Kupfer und Zink sowie Edelmetalle wie Gold und Silber als Gussmetalle eingesetzt. Nachdem das Metall geschmolzen ist, gießt der Hersteller es in den Hohlraum der Gussform, wo es auskühlt und erstarrt.

Schritt 4: Entfernen der Gussform und Reinigung

Nachbearbeitung des Metallgusses.

Ist das Metall ausgekühlt und erstarrt, wird das Gussteil aus der Form entfernt. Abhängig von der Art der Gussform erfolgt dies durch Schütteln mittels Vibration, durch Abwaschen der Einbettmasse oder mithilfe von Auswerferstiften. Danach wird überschüssiges Material wie etwa Entlüftungen, Angüsse oder Zuführvorrichtungen von den Gussteilen entfernt. Schließlich werden die Teile gefeilt, geschliffen, bearbeitet oder sandgestrahlt, um eine glatte Oberfläche und die endgültige Form zu erreichen.

Arten von Metallgussverfahren

Obwohl alle Metallgussverfahren im Kern auf demselben Prozess beruhen, gibt es verschiedene Methoden, die je nach Anwendung unterschiedlich gut geeignet sind. Einige der geläufigsten Verfahren sind Druckguss, Feinguss und Sandguss.

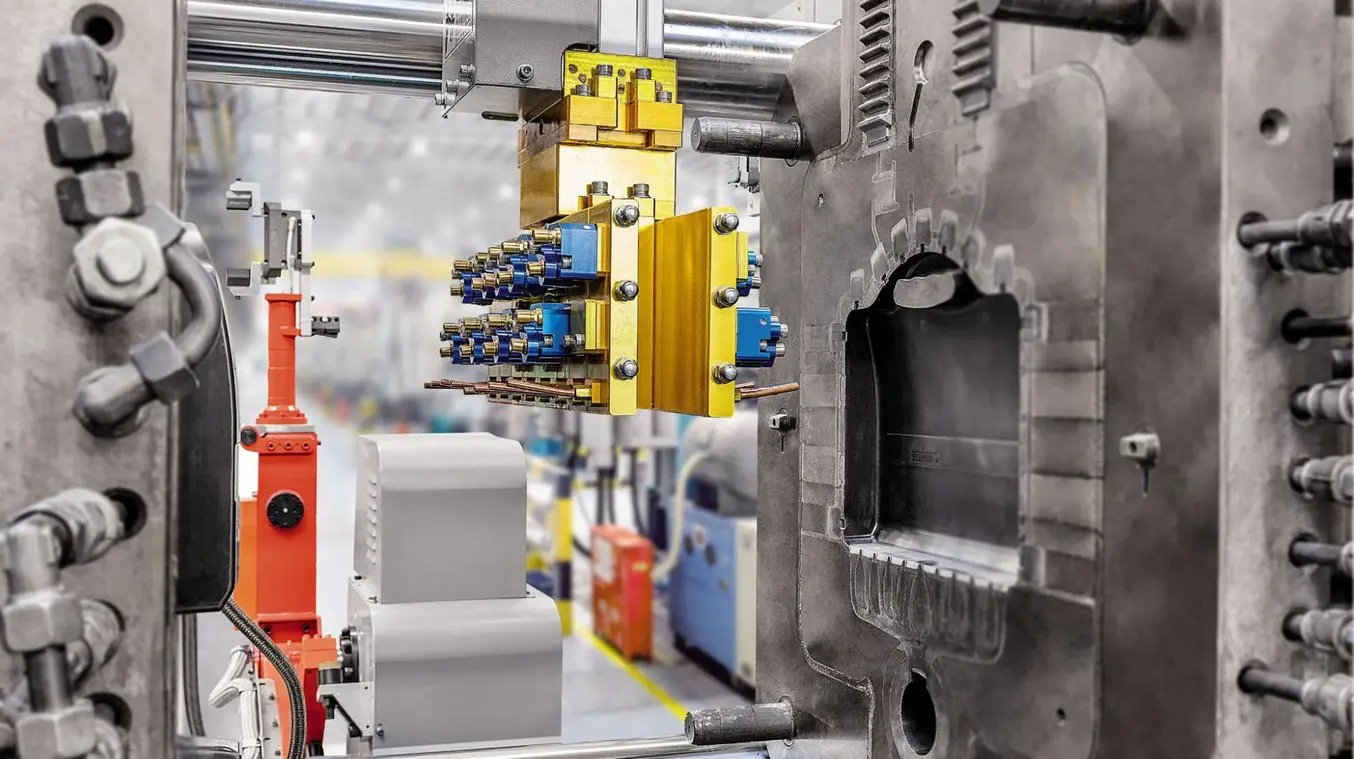

Druckguss

Beim Druckguss kommen eine Gussform aus Stahl und hoher Druck zum Einsatz. (Quelle: buhlergroup.com)

Druckguss ist ein Gießverfahren zur schnellen Herstellung von Metallteilen, bei dem geschmolzenes Metall unter hohem Druck in den Hohlraum einer Stahlform gedrückt wird. Hierfür werden die zwei Hälften der wiederverwendbaren Druckgussform zusammengefügt und befestigt, woraufhin flüssiges Metall mithilfe einer Düse unter Druck in die Form gespritzt wird. Wenn das Metall abkühlt, öffnet sich die Form und der Guss wird mittels Auswerferstiften entfernt.

Die beiden üblichsten Druckgussverfahren sind das Warmkammer- und das Kaltkammerverfahren. Diese Methoden unterscheiden sich zwar in ihren Einzelheiten, stimmen jedoch in den grundsätzlichen Charakteristika des Druckgusses überein.

Warmkammerverfahren

Der Warmkammerdruckguss ist das geläufigste unter den Druckgussverfahren. Warmkammerdruckgussmaschinen verfügen über einen integrierten Ofen, der das Metall innerhalb der Maschine erhitzt. Ist das Metall verflüssigt, lässt die Maschine eine zylindrische Kammer in die Schmelze herab. Dank der Schwanenhalsform des Einführungssystems füllt sich die Kammer schnell, woraufhin das Material mittels Luftdruck oder eines Kolbens in die Gussform gepresst wird.

Indem der Einführungsmechanismus zum Füllen untergetaucht wird, füllt sich die Form in diesem Gussverfahren schnell und effizient. Da die Kammer durch das flüssige Metall jedoch direkter Hitze ausgesetzt ist, besteht bei Warmkammerdruckguss ein Korrosionsrisiko, weshalb das Verfahren für Metalle mit hohem Schmelzpunkt weniger gut geeignet ist. Stattdessen bietet es sich eher für Materialien mit niedrigem Schmelzpunkt und hoher Fließfähigkeit an, wie Blei, Magnesium, Zink und Kupfer.

Kaltkammerverfahren

Im Gegensatz zum Warmkammerverfahren läuft der Kaltkammerdruckguss langsamer ab, um Korrosion zu vermeiden. Bei diesem Verfahren füllt ein Gießer die Schmelze mit einem Schöpfgerät in die Gussanlage. Das flüssige Metall wird mithilfe eines Kolbens in die Form gepresst.

Auf diese Weise wird die beim Warmkammerverfahren häufig auftretende Korrosion verringert. Das Verfahren ist ideal für Metalle mit hohen Schmelzpunkten wie Aluminium und Aluminiumlegierungen.

Vorteile des Druckgusses

Mit Druckguss lassen sich in kürzester Zeit hochdetaillierte Teile fertigen. Daher ist das Verfahren ideal für die Produktion komplexer Teile in großen Mengen geeignet. Auch robuste Teile mit glatter Oberflächengüte können hiermit gefertigt werden. Da sich das Druckgussverfahren für die Massenproduktion eignet, spielt es in der Automobilindustrie sowie Luft- und Raumfahrt eine entscheidende Rolle.

Nachteile des Druckgusses

Aufgrund der hohen Kosten für die Werkzeugbestückung und Geräte ist das Druckgussverfahren in der Kleinserienfertigung nicht kosteneffizient. Außerdem kann die Verformbarkeit des verwendeten Metalls die Komplexität des Produkts beeinflussen.

Feinguss

Gussteile nach Modellen, die mit Clear Cast Resin auf einem Formlabs-Kunstharz-3D-Drucker gedruckt wurden.

Das auch als Wachsausschmelzguss bekannte Feingussverfahren ist eine Methode zur Herstellung komplexer Gussteile mithilfe von Wachs, Schlicker und Formen. Obwohl es eines der ältesten Metallgussverfahren ist, hat es noch immer einen hohen Stellenwert, da sich Metallteile mit komplexen Geometrien damit präzise herstellen lassen.

In der Schmuckherstellung, Zahntechnik und Kunst ist das Verfahren nach wie vor weit verbreitet. Industriell kommt es als Feinguss im Maschinenbau und in der Fertigung zum Einsatz, wo es zur Herstellung metallischer Präzisionsteile dient.

Feingussmodelle bestehen im Allgemeinen aus Wachs oder 3D-gedruckten Polymeren. Die Modelle werden in baumartiger Anordnung zusammengefügt. Diese Struktur wird dann in einen Schlicker aus Siliciumdioxid getaucht oder in einer Muffel positioniert und mit flüssiger Einbettmasse umgeben. Wenn die Einbettmasse trocknet, wird die Muffel kopfüber in einem Brennofen platziert. Dort schmilzt das Modell und erzeugt dabei ein Negativ des Originalmodells. Metall wird geschmolzen und dann eingegossen. Dabei ziehen die Schwerkraft oder ein Vakuumdruck das Metall in den Hohlraum. Die Gussteile werden abgefeilt, geschliffen, bearbeitet oder sandgestrahlt, um die letztendliche Geometrie und Oberflächenbeschaffenheit zu erreichen.

Gussbäume mit gegossenen Ringen.

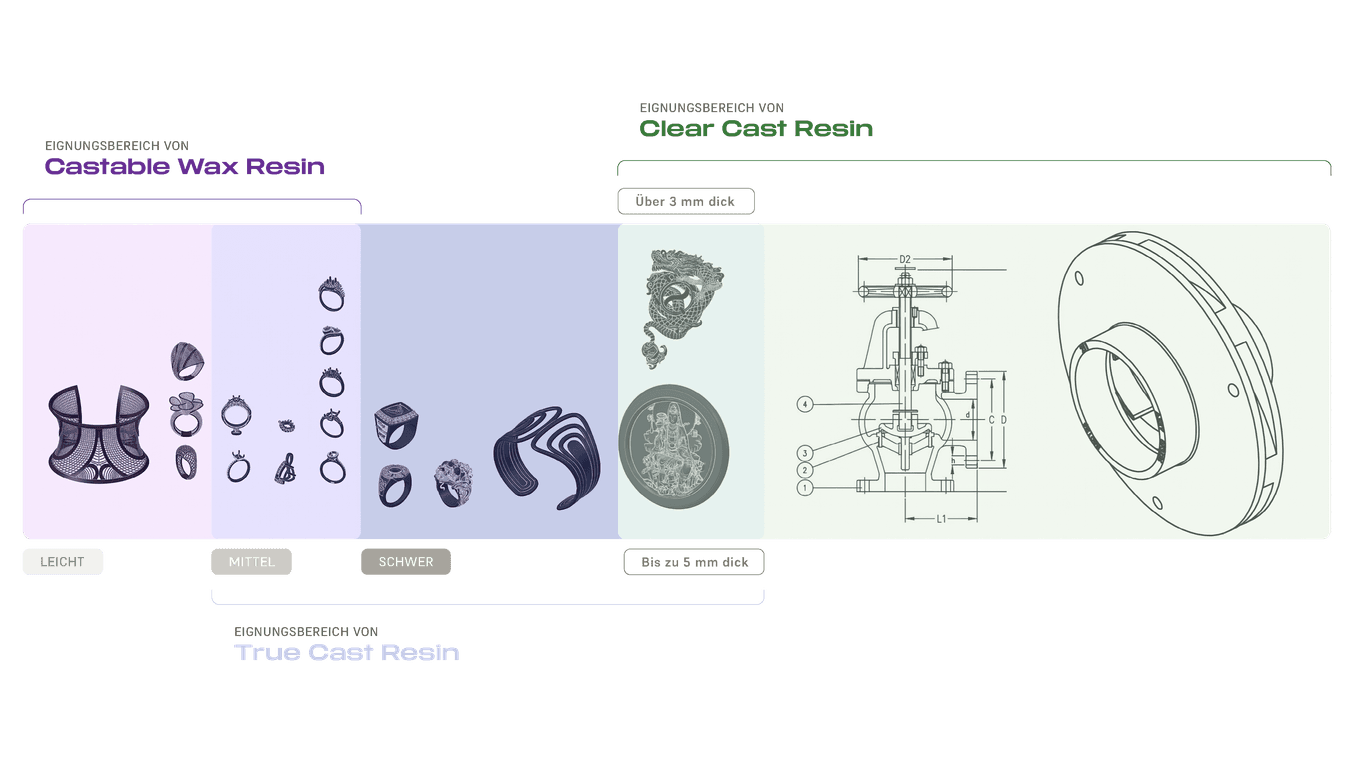

Clear Cast Resin, Castable Wax Resin, Castable Wax 40 Resin und True Cast Resin können alle für den 3D-Druck von Teilen für den Feinguss verwendet werden. Die Materialauswahl ist abhängig von den Eigenschaften des jeweiligen Teils. Castable Wax Resin eignet sich für leichten bis mittelschweren Schmuck, True Cast Resin für mittelschwere Schmuckstücke und technische Bauteile von bis zu 5 mm Dicke und Clear Cast Resin für Teile von über 3 mm Dicke.

Vorteile des Feingusses

Das Feingussverfahren ist vielseitig einsetzbar. Es ermöglicht Herstellern die Produktion maßgenauer und reproduzierbarer Gussteile aus nahezu jeglichen für den Guss geeigneten Metallen. Außerdem lassen sich damit komplizierte Formen fertigen, die mit anderen Gussverfahren nicht zu erreichen sind. Die fertigen Gussteile weisen eine erstklassige Oberflächenqualität und niedrige Toleranzen auf, obwohl sie ein minimales Maß an Nachbearbeitung der Oberfläche oder Zerspanung erfordern.

Dank dieser Eigenschaften ist Feinguss hervorragend für die Herstellung komplexer Teile für die Automobilindustrie, Luft- und Raumfahrt und industrielle Anwendungen geeignet, sowie für medizinische Geräte, zahntechnische Implantate, Schmuck und Kunst.

Nachteile des Feingusses

Feinguss ist ein komplexes und arbeitsintensives Verfahren. Es erfordert spezielle Geräte, kostspieliges feuerfestes Material und Bindemittel sowie manuelle Arbeitsvorgänge zur Herstellung der Form. Das Gießen von Teilen mit Kern kann schwierig sein. Grundsätzlich ist das Verfahren eher für kleine Teile geeignet.

Sandguss

Eine Hälfte einer Sandgussform.

Beim Sandguss handelt es sich um ein Metallgussverfahren, das schon vor 3000 Jahren entwickelt wurde und bis heute das am weitesten verbreitete Gussverfahren geblieben ist. Mithilfe dieser Methode werden Metallgüsse ganz ohne Zerspanung hergestellt.

Für den Sandgussprozess fertigt der Hersteller zunächst ein Gussmodell, also eine Nachbildung des Gusses, die meistens aus Holz oder Kunststoff besteht. Aufgrund der zu erwartenden Schrumpfung wird das Modell vergrößert. Für Teile, die nur einseitig Details aufweisen, wird eine offene Form verwendet. Zur Herstellung von Teilen mit Details auf mehreren Seiten teilt man das Gussmodell auf zwei Formkästen auf, um eine Form mit geschlossenem Hohlraum zu bilden. Diese werden als Ober- und Unterkasten bezeichnet.

Ist das Modell erstellt, wird es im Formkasten mit verdichtetem Sand bedeckt. Anschließend werden Gusskanäle und Angüsse hinzugefügt, damit die Schmelze ungehindert durch den Hohlraum fließen kann. Der Gießer entfernt das Modell und verklammert die zwei Hälften der Sandgussform. Nachdem das Metall vollkommen geschmolzen ist, wird es in die Form eingefüllt und kühlt aus. Die Sandform wird anschließend mittels Vibration oder Hochdruckwasser entfernt. Schließlich werden die Gusskanäle und Angüsse abgetrennt und das Gussteil wird abgeschliffen, um die Oberfläche zu verfeinern.

Vorteile des Sandgusses

Beim Sandguss handelt es sich um ein flexibles Verfahren, das nicht an die Grenzen der Maschinenausstattung gebunden ist. Daher ist es zur Herstellung komplexer Teile praktisch jeder Größe geeignet. Sand ist ein günstiges und reichhaltig verfügbares Material, das niedrige Einrichtungskosten und Anpassungen ermöglicht. Für Güsse sehr großen Formates ist dieses Verfahren der einzige praktische und kosteneffiziente Weg. Außerdem hat das Sandgussverfahren eine kurze Durchlaufzeit, sodass es auch für die Kleinserienfertigung eine brauchbare Methode darstellt.

Dank seiner Vielseitigkeit wird Sandguss in einer großen Bandbreite von Branchen als Fertigungsverfahren genutzt. Es eignet sich zur Herstellung von medizinischen Geräten, Automobilteilen, elektronischen Geräten, Gastanks, Motorblöcken und mehr.

Nachteile des Sandgusses

Mit Sandguss hergestellte Teile sind äußerst porös und texturiert. Aufgrund der Schrumpfung und rauen Oberflächenbeschaffenheit ist ihre Maßgenauigkeit ebenfalls geringer. Das Endprodukt verfügt daher über eine geringe Festigkeit und erfordert langwierige Nachbearbeitung zur Verbesserung der Oberflächenqualität.

Die Wahl des richtigen Metallgussverfahrens

Bei der Wahl des passenden industriellen Metallgussverfahrens müssen mehrere Faktoren berücksichtigt werden. Wir haben für Sie die folgende Tabelle zusammengestellt, um Druckguss, Feinguss und Sandguss hinsichtlich der Metallarten, des Produktionsvolumens, der Kosten, Produktionszeit, Gussteilkomplexität und der Eignung für spezifische Branchen zu vergleichen.

| Druckguss | Feinguss | Sandguss | |

|---|---|---|---|

| Kompatible Metalle | Aluminium, Kupfer, Blei, Magnesium, Zink | Die meisten Metalle | Die meisten Metalle |

| Produktionsvolumen | Große Mengen | Kleine bis große Mengen | Einzelstücke bis mittlere Mengen |

| Kosten pro Einheit | Gering | Mittel bis hoch | Mittel |

| Kosten der Werkzeugbestückung | Hoch | Mittel | Gering |

| Zyklus | Schnell | Lang | Mittel |

| Branchen | Automobilindustrie, Luft- und Raumfahrt, Verbraucherprodukte, Möbelbau, Elektrowerkzeuge | Automobilindustrie, Luft- und Raumfahrt, Schmuckherstellung, Medizin, Zahntechnik, Kunst | Automobilindustrie, Luft- und Raumfahrt, Industrieausrüstung, Elektronik, Verbraucherprodukte |

Metallguss mit 3D-Druck

3D-gedruckte Schmuckmodelle und gegossene Metallringe.

Ingenieure, Designer, Juweliere und Hobbybastler können sich die Geschwindigkeit und Flexibilität des 3D-Drucks zunutze machen, indem sie Gussverfahren wie indirekten Feinguss, Direktfeinguss, Zinnguss und Sandguss mit 3D-gedruckten Modellen kombinieren oder Metall direkt in 3D-gedruckte Formen gießen. Gussteile aus Metall lassen sich mit 3D-gedrucktem Rapid Tooling gegenüber traditionellem Guss in einem Bruchteil der Zeit herstellen. Gleichzeitig sind die Kosten um ein Vielfaches geringer als beim Metall-3D-Druck.

Dank ihrer hohen Präzision und der umfassenden Materialbibliotheken eignen sich Stereolithografie-3D-Drucker gut für Gussverfahren. So können Metallteile zu geringeren Kosten, mit größerer Gestaltungsfreiheit und schneller als mit traditionellen Methoden gefertigt werden.

Indirekter Feinguss

Eine mit Clear Resin 3D-gedruckte Form für das Wachsspritzen.

Der Prozess der Herstellung von Modellen aus Formen oder durch Bearbeitung mit Werkzeugen wird als indirekter Feinguss bezeichnet, da zusätzlich zu den endgültigen Feingussformen auch zur Anfertigung der Modelle Formen erstellt werden.

Steife Formen für Wachs (oft als Werkzeuge bezeichnet) werden häufig aus Aluminium oder Stahl gespant. Die zerspanten Metallformen kosten vierstellige Summen und es dauert Wochen, bevor die Bearbeitungs- und Polierarbeiten abgeschlossen und die ersten Modelle gefertigt sind und im Gussverfahren erprobt werden können.

Mit 3D-Druck können Hersteller die Form für ihr Modell aus hitzebeständigen Kunstharzen wie High Temp Resin oder Rigid 10K Resin direkt drucken. Um eine optimale Oberflächenbeschaffenheit der Gussteile zu erzielen, sollten die inneren Oberflächen der Form durch Schleifen oder Polieren bearbeitet werden, wenn eine glatte Oberfläche gewünscht ist, oder aber für eine einheitlich matte Optik durch Glasperlenstrahlen behandelt werden. Damit die fertigen Gussteile maßgenau sind, sollte die zu druckende Form vergrößert werden, um Schrumpfung zu kompensieren. Die genauen Informationen zum Schrumpfverhalten des Wachses und zum Gussprozess werden vom Zulieferer bereitgestellt.

Durch die Nutzung 3D-gedruckter Formen im Metallguss verkürzt sich der Prozess vom Konzept bis zu den ersten Tests auf nur wenige Tage, da Hersteller die für die Produktion und Prüfung von Teilen notwendigen Werkzeuge direkt drucken können.

Wenngleich Gussteile die Designrichtlinien zur Formenerstellung erfüllen müssen (z. B. keine Hinterschneidungen, Formschrägen sind von Vorteil usw.), lässt sich eine erhöhte Modellkomplexität erreichen, indem mehrere Komponenten mithilfe von Montagevorrichtungen zu einer einzigen Struktur verbunden werden.

Formenbau durch 3D-Druck: Techniken für Prototyping und Produktion

Laden Sie unser Whitepaper über sechs Arten von Gussformen und Formwerkzeugen herunter, die sich mit einem betriebsinternen SLA-3D-Drucker herstellen lassen, für Spritzguss, Vakuumformen, Silikonformenbau und mehr.

Direktfeinguss

Beim Direktfeinguss handelt es sich um eine Variante des Feingussverfahrens, bei welcher nach der Modellherstellung direkt dazu übergegangen wird, das Modells mit der Einbettmasse zu bedecken. Das Verfahren eignet sich hervorragend für Teile, deren Geometrien zu komplex für den Formenbau sind oder die zahlreiche Hinterschneidungen und filigrane Oberflächendetails aufweisen, für die Formenbau zwar möglich, aber mit hohen Werkzeugkosten verbunden ist.

Herkömmliche Modelle für den Direktfeinguss werden von Hand geschnitzt oder spanend bearbeitet, wenn das Teil ein Unikat ist oder nur eine Handvoll von Teilen hergestellt werden soll. Mit 3D-Druck hingegen drucken Hersteller ihre Modelle direkt, ganz ohne die Design- und Zeitbeschränkungen der anderen Verfahren.

Mithilfe des 3D-Drucks fertigen Ingenieure, Designer und Juweliere direkt ihre Modelle und erhalten somit kürzere Durchlaufzeiten und eine Geometriefreiheit, die über das einschränkende DFM (Design for Manufacturing) des Formenbaus hinausgeht. Formlabs hat eine ganze Produktreihe gießbarer 3D-Druckmaterialien entwickelt, die für den Direktfeinguss geeignet sind, besonders den industriellen Feinguss und den Schmuckguss.

Industrieller Feinguss mit 3D-gedruckten Modellen aus Formlabs' Clear Cast Resin

In diesem Whitepaper stellen wir die Methoden vor, mit denen mehrere etablierte Gießereien in der Lage waren, Metallteile mithilfe von 3D-gedruckten Modellen zu gießen, die mit SLA-3D-Druckern von Formlabs hergestellt wurden.

Einführung in das Gießen von 3D-gedruckten Schmuckmodellen

Die Art und Weise, wie Juweliere arbeiten, ist im Wandel, und gießbare Photopolymer-Kunstharze spielen dabei eine entscheidende Rolle. In diesem Leitfaden lernen Sie, wie Sie filigrane Schmuckstücke anhand von 3D-gedruckten Modellen aus Formlabs-Druckern gießen.

Kostenlosen Probedruck anfordern

Sehen und fühlen Sie die Qualität von Formlabs aus erster Hand. Wir senden Ihnen einen kostenlosen Probedruck an Ihren Arbeitsplatz.

Sandguss

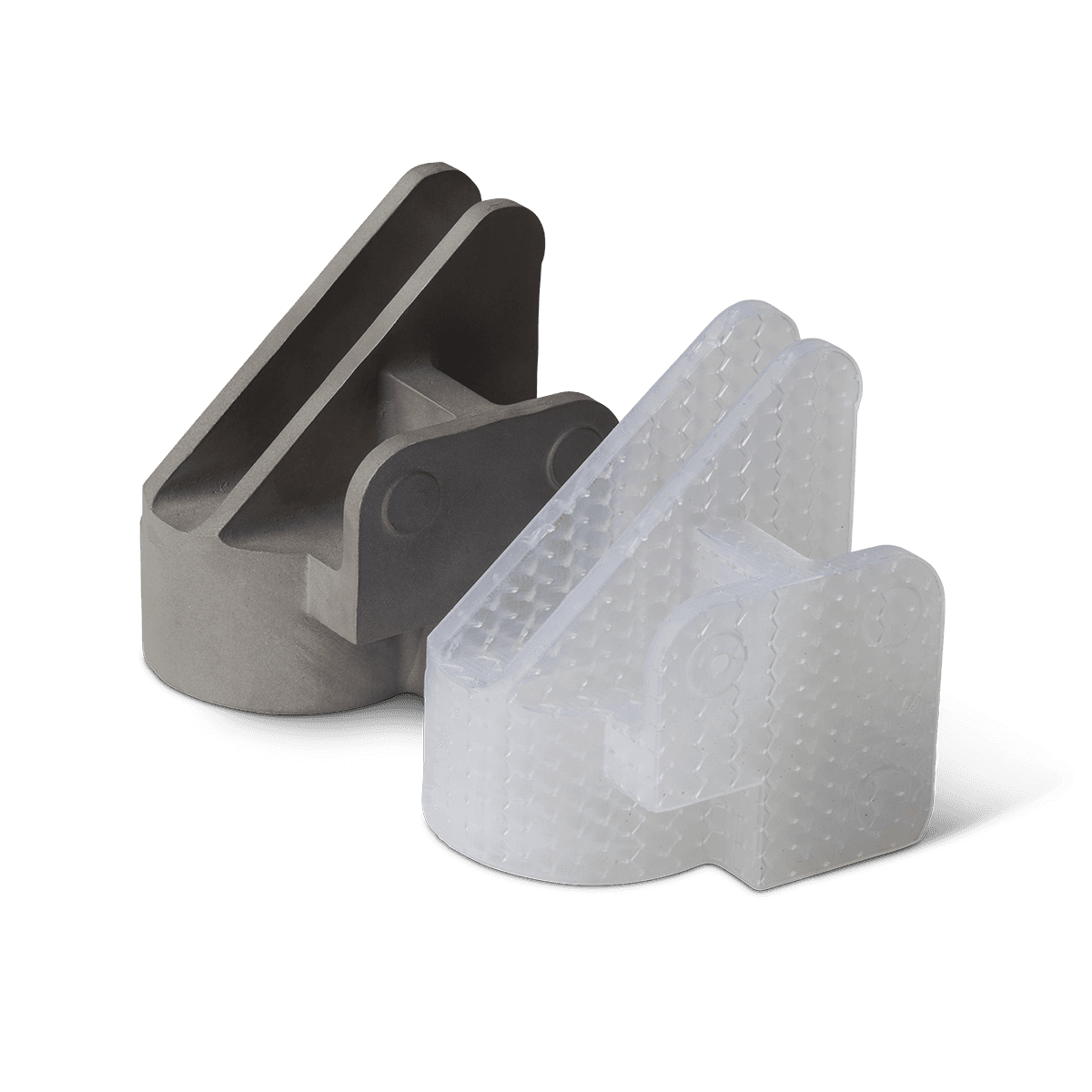

Modell aus Grey Resin und fertiger Aluminiumguss aus einer offenen Sandform.

Ähnlich wie beim Feinguss kann 3D-Druck auch für die Modellherstellung für den Sandguss verwendet werden.

Im Gegensatz zu herkömmlichen Materialien wie Holz ist es Herstellern mit 3D-Druck möglich, komplexe Geometrien zu gestalten und direkt vom digitalen Design zum Guss überzugehen.

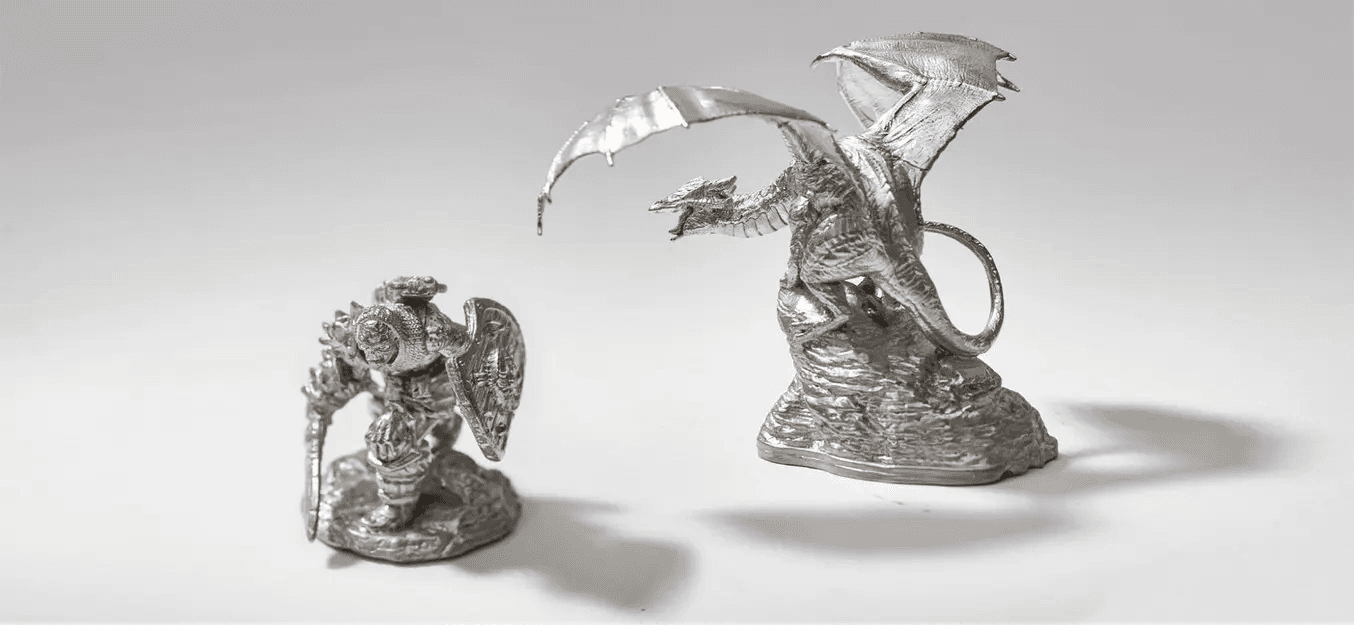

Zinnguss

Miniaturen aus Metall, hergestellt mittels Zinnguss und 3D-Druck.

Zinn ist eine formbare Metalllegierung mit einem niedrigen Schmelzpunkt und eignet sich daher für die Herstellung vollkommen metallischer Objekte für dekorative Anwendungen wie Metallminiaturen, Schmuck, maßstabsgetreue Modelle sowie Nachbildungen von Antiquitäten.

Angesichts der jüngsten Fortschritte bei temperaturbeständigen 3D-Druckmaterialien – wie High Temp Resin für die SLA-3D-Drucker von Formlabs – ist es jetzt möglich, 3D-gedruckte Formen für den direkten Zinnguss herzustellen.

Es gibt hierbei zwei Arten von Formen: verlorene oder aufklappbare Formen. Bei ersterer Variante wird eine Formschale erstellt, die im Zuge des Gussprozesses zerschlagen wird. Aufklappbare Formen hingegen bestehen aus zwei separaten Hälften, sodass die Form wiederverwendet werden kann.

Im Vergleich zum direkten Metall-3D-Druck bietet das Gießen von Hartzinn in 3D-gedruckten Formen einen deutlich höheren Detailgrad und eine bessere Oberflächengüte – und das zu einem Bruchteil der Kosten. Verglichen mit Wachsguss erfordert der direkte 3D-Druck von Formen weniger Arbeitsschritte und Aufwand und behält dabei ein Höchstmaß an Detailgenauigkeit.

Metall, Keramik und Silikon: 3D-gedruckte Formen in fortschrittlichen Hybrid-Arbeitsverfahren

Sehen Sie sich unser Webinar an und erfahren Sie, wie Sie mithilfe 3D-gedruckter Modelle und wiederverwendbarer oder verlorener Formen Teile aus Porzellan, Edelmetallen und unedlen Metallen, Silikon, flexiblen biokompatiblen Materialien und vielem mehr herstellen.

Wann sich die Kombination von 3D-Druck und Metallguss lohnt

Für Unternehmen, die ihre Gestaltungsfreiheit vergrößern oder ihre Kosten und Durchlaufzeiten verringern wollen, stellt Metallguss in Kombination mit 3D-Druck eine starke Lösung dar.

Bestimmte Arten komplexer Metallgüsse, wie etwa große Geometrien mit Querschnitten oder Teile mit mehreren Kernen, lassen sich mit herkömmlichen Metallgussverfahren schwer herstellen. 3D-Guss macht jedoch auch die Produktion derartig komplizierter Entwürfe möglich. So können Gießereien und Juweliere zum Beispiel filigrane Designs und Einzelstücke fertigen, die ohne 3D-gedruckte Modelle nicht möglich wären.

Außerdem bereitet der 3D-Druck auch der Abhängigkeit von verschiedenen Geräten oder Dienstleistern zur Fertigung von Teilen ein Ende. Stattdessen benötigen Unternehmen lediglich eine digitale Datei, einen 3D-Drucker und Druckmaterial. Somit lassen sich sowohl Kosten als auch Abfälle reduzieren, da das verwendete Material vollständig im fertigen Produkt endet.

Die Kombination von Metallguss mit 3D-Druck verringert außerdem nicht nur Kosten, sondern auch Durchlaufzeiten. Statt wochenlang auf teure Werkzeugausstattung warten zu müssen, damit das endgültige Teil gegossen werden kann, erstellen Sie Modelle oder Formen mit einem 3D-Drucker innerhalb von Stunden.

Diversified Metalsmiths, Inc. hat moderne Technologien in seine Arbeitsabläufe im Metallguss integriert, um Kosten zu senken, Durchlaufzeiten zu verbessern und die Flexibilität zu erhöhen. Mit den Stereolithografie-3D-Druckern der Form-Serie und Clear Cast Resin ist Diversified in der Lage, im eigenen Betrieb schnell und kostengünstig Modelle zu drucken, ohne den Gussprozess anzupassen oder auf externe Anbieter zurückzugreifen.

„Unser Hauptgrund für den Kauf des Form 3L waren die Modellkosten. Selbst mit der Amortisierung des Form 3L und des zugehörigen Equipments werden wir bei unserem aktuellen Auftrag mindestens kostendeckend arbeiten und bei künftigen Aufträgen über 200 Dollar pro Teil sparen. Unsere Abläufe sind nahezu unverändert, sowohl vor als auch nach dem Gießen, egal ob mit Modellen aus PMMA oder Clear Cast Resin.“

John Farr, stellv. Leiter für Technologie, Diversified Metalsmiths

3D-Drucker für den Metallguss

Indem sie Metallguss mit 3D-Druck kombinieren, produzieren Unternehmen Metallteile auf schnelle und effiziente Weise. Mit SLA-3D-Druckern von Formlabs beschleunigen Sie den Metallgussprozess und senken zugleich Ihre Kosten.

Erfahren Sie mehr über die Kunstharz-3D-Drucker von Formlabs oder kontaktieren Sie unser Expertenteam für 3D-Druck bei jeglichen Fragen.

Sie sind nicht sicher, welche 3D-Druck-Lösung die beste für Ihr Unternehmen ist? Buchen Sie eine persönliche Beratung, um Optionen zu vergleichen, die Kapitalrendite zu bewerten, Testdrucke zu begutachten und vieles mehr.