Leitfaden zum 3D-Druck von Maskierungshilfsmitteln für das Lackieren, Beschichten und mehr

Das Maskieren, also die strategische Abdeckung von bestimmten Bereichen bei Nachbearbeitungsschritten wie dem Lackieren, Sandstrahlen oder Galvanisieren, ist für gewöhnlich ein arbeitsintensiver Vorgang mit wenig Spielraum für Fehler. Der 3D-Druck bietet hierfür einen kosteneffizienten Weg zur Herstellung individualisierter Maskierungslösungen, die auch auf komplexe Geometrien passen und mehrfach verwendet werden können, was stundenlange manuelle Arbeiten bei Veredelungsprozessen überflüssig macht.

Zur Fertigung solcher Maskierungswerkzeuge eignen sich die 3D-Drucktechnologien Stereolithografie (SLA) und selektives Lasersintern (SLS) gleichermaßen gut, wobei jedes Verfahren eigene Vorteile mit sich bringt. In diesem Leitfaden stellen wir vor, was bei der Erstellung von Abdeckungen zu beachten ist und wie Sie die richtige 3D-Drucktechnologie für Ihren Arbeitsprozess auswählen. Zudem geben wir Beispiele von Kunden, die ihre Produkte mithilfe von 3D-gedruckten Abdeckungshilfsmitteln erfolgreich nachbearbeitet haben.

Was ist Maskierung?

Das Maskieren bezeichnet das strategische Abdecken bestimmter Bereiche eines Teils, die frei von Beschichtungen, Lackierungen, Metallüberzügen oder sonstigen Anwendungen zur Oberflächenbearbeitung bleiben sollen. Es kann verschiedene Gründe dafür geben, warum ein Bereich unbearbeitet bleiben soll – etwa weil er als Montagefläche für eine Baugruppe dienen wird, aus Gründen der elektrischen Leitfähigkeit oder weil er eine Beschichtung aus einem anderen Material oder einer anderen Farbe erhalten soll. Maskierungen zählen zu den Fertigungshilfsmitteln und können individuell an das jeweilige Werkstück angepasst werden, oder sie werden einmal gefertigt und für den Fertigstellungsprozess jedes Teils eingesetzt.

Selbst in Branchen, die einen Großteil der Fertigstellungsschritte automatisieren, wie der Automobilindustrie, werden Maskierungsarbeiten oftmals noch von Hand erledigt, mit Kreppband und Papier. Bildrechte: mirka.com

Überblick

Verfahren wie das Beschichten, Lackieren oder Galvanisieren können sowohl die Funktionalität als auch die Optik von Teilen für jedweden Anwendungsbereich verbessern. Allerdings erfordern diese Prozesse häufig zusätzliche Arbeitsschritte – nämlich unter anderem das Maskieren. Das Maskieren bezeichnet das strategische Abdecken bestimmter Bereiche eines Teils, die frei von jeder Beschichtung bleiben sollen. Es kann mehrere Gründe dafür geben, warum ein Bereich unbearbeitet bleiben soll – etwa weil er als Montagefläche für eine Baugruppe dienen wird, aus Gründen der elektrischen Leitfähigkeit oder weil er eine Beschichtung aus einem anderen Material oder einer anderen Farbe erhalten soll.

Traditionell umfassen Maskierungsvorgänge das manuelle Abmessen und Zuschneiden von Kreppband, das Zerspanen von Abdeckungen aus Metall oder Kunststoff oder auch das Beschichten des gesamten Teils, um die Beschichtung dann von einem bestimmten Bereich wieder abzufräsen oder abzuschaben. Beim Verfahren mit Kreppband kommen zwar billige Materialien zum Einsatz, doch der Vorgang ist extrem arbeitsaufwendig und kann Produktionsprozesse pro Teil um Minuten verlängern. Zerspante Abdeckungen können mehrfach verwendet werden, sind aber teuer in der Herstellung und gehen aufgrund des Zerspanungsverfahrens mit einigen geometrischen Einschränkungen einher.

Abdeckungen stellen einen idealen Anwendungsfall für 3D-Druck dar: Sie werden häufig in geringen Stückzahlen benötigt und müssen sehr spezifische Formen haben, damit sie nur bestimmte Bereiche in der Mitte, den Rändern oder in einem bestimmtem Muster auf einem größeren Teil bedecken. Es gibt vielerlei Arten von Beschichtungen, die mit 3D-gedruckten Abdeckungskappen kompatibel sind, wie etwa Cerakote, Airbrush, Sprühlack, bei niedrigen Temperaturen oder durch UV-Licht härtende Pulverbeschichtungen, Vakuum-Metallisierung und sogar subtraktive Verfahren wie das Sandstrahlen. Die Abdeckungskappe schützt dann einen bestimmten Bereich des Teils, um die bereits vorhandene Beschichtung oder Oberflächenbeschaffenheit zu bewahren. 3D-gedruckte Maskierungshilfsmittel können mit weniger Arbeitsaufwand hergestellt werden, lassen sich leichter reproduzieren und vereinfachen somit viele komplexe Maskierungsarbeiten. Die Technologie lässt sich auch dafür einsetzen, das Design einer Abdeckung durch Prototypen zu testen, bevor eine Metallabdeckung durch Zerspanung gefertigt wird, falls diese aufgrund der Temperaturbeständigkeit unbedingt erforderlich ist.

Faktoren beim 3D-Druck von Maskierungshilfsmitteln

Bei der Auswahl eines Materials zur Herstellung von Maskierungshilfsmitteln sind verschiedene Gesichtspunkte zu beachten. Es geht hierbei um mechanische und chemische Anforderungen, die Passung des Teils und Produktionsanforderungen.

-

Temperatur: Die größte Einschränkung beim 3D-Druck von Abdeckungen ist die Temperatur. Einige Beschichtungen, zum Beispiel pulverbasierte, werden bei Temperaturen von über 238 °C ausgehärtet. Um das am besten geeignete 3D-Druckmaterial für eine Anwendung auszuwählen, sollte vor dem Einsatz in einem Beschichtungsverfahren das technische Datenblatt zurate gezogen werden, auf dem die Wärmeformbeständigkeitstemperatur (HDT) angegeben ist. Für viele Pulverbeschichtungsverfahren bei niedrigeren Temperaturen eignet sich High Temp Resin, das Temperaturen bis 238 °C standhält.

-

Abrasion: Bei einigen Fertigstellungsprozessen wie dem Sandstrahlen oder Vibrationsgleitschleifen handelt es sich um subtraktive Verfahren, sodass der Zweck von Maskierungshilfsmitteln darin besteht, die Beschichtung bestimmter Oberflächen zu schützen, statt diese unbeschichtet zu lassen. Diese Verfahren sind abrasiv, weshalb die Abdeckungskappen aus Materialien bestehen müssen, die dem verwendeten Schleifmittel (etwa Keramikchips oder Walnussschalen) standhalten. Für solche Fälle sollte ein härteres Material verwendet werden, wie zum Beispiel Rigid 10K Resin für SLA-Teile oder Nylon 12 GF Powder für SLS-Teile.

-

Lösungsmittelnutzung: Viele Beschichtungen erfordern auch Lösungsmittel, die basisch oder sauer sein können. Beinhaltet das Nachbearbeitungsverfahren den Einsatz einer sauren oder basischen Lösung, sollten die chemischen Anforderungen mit dem technischen Datenblatt abgeglichen werden. Die SLA-Kunstharze von Formlabs erbringen beim Eintauchen in verschiedene Lösungen unterschiedlich gute Leistungen. Wenn Ihr Prozess die Nutzung einer sauren Lösung erfordert, sollten Sie beispielsweise Tough 1500 Resin oder Rigid 10K Resin in Betracht ziehen. Die vollständige Liste der technischen Datenblätter zu den Materialien von Formlabs finden Sie auf unserer Website.

-

Passung: Sowohl die SLA- als auch die SLS-Materialien von Formlabs variieren recht stark hinsichtlich Nachgiebigkeit bzw. Steifigkeit. Traditionellerweise gab es bei der Herstellung von Abdeckungen wenig Gelegenheit, neue Materialien auszuprobieren, da das Zerspanen oder Gießen von Teilen für einzelne Testteile zu kostspielig war. Doch ein 3D-Drucker erweitert die Materialoptionen für Maskierungshilfsmittel – zu sehr niedrigen Stückkosten können verschiedene Materialien getestet werden.

Beim SLA-Druck mit Formlabs lässt sich eine Presspassung mit einem Material wie Tough 1000 Resin problemlos erreichen. Beim SLS-Druck ist Nylon 11 Powder eine gute Option für Teile, die leicht biegsam sein müssen und mehrmals zum Einsatz kommen. Für Abdeckungen, die einen höheren Biegemodul erfordern, sind Rigid 10K Resin oder Nylon 12 Powder eine ideale Wahl. Die Erschwinglichkeit der SLA- und SLS-Plattformen von Formlabs macht es Unternehmen möglich, mehrere Materialien auszuprobieren und dasjenige zu ermitteln, das sich am besten für ihre jeweiligen Prozesse eignet. Wenn dann ein neues Endprodukt gefertigt wird und andere mechanische Eigenschaften benötigt werden, können Unternehmen zu Abdeckungen aus einem neuen Material wechseln, ohne Tausenderbeträge für nunmehr obsolete Hilfsmittel verschwendet zu haben. -

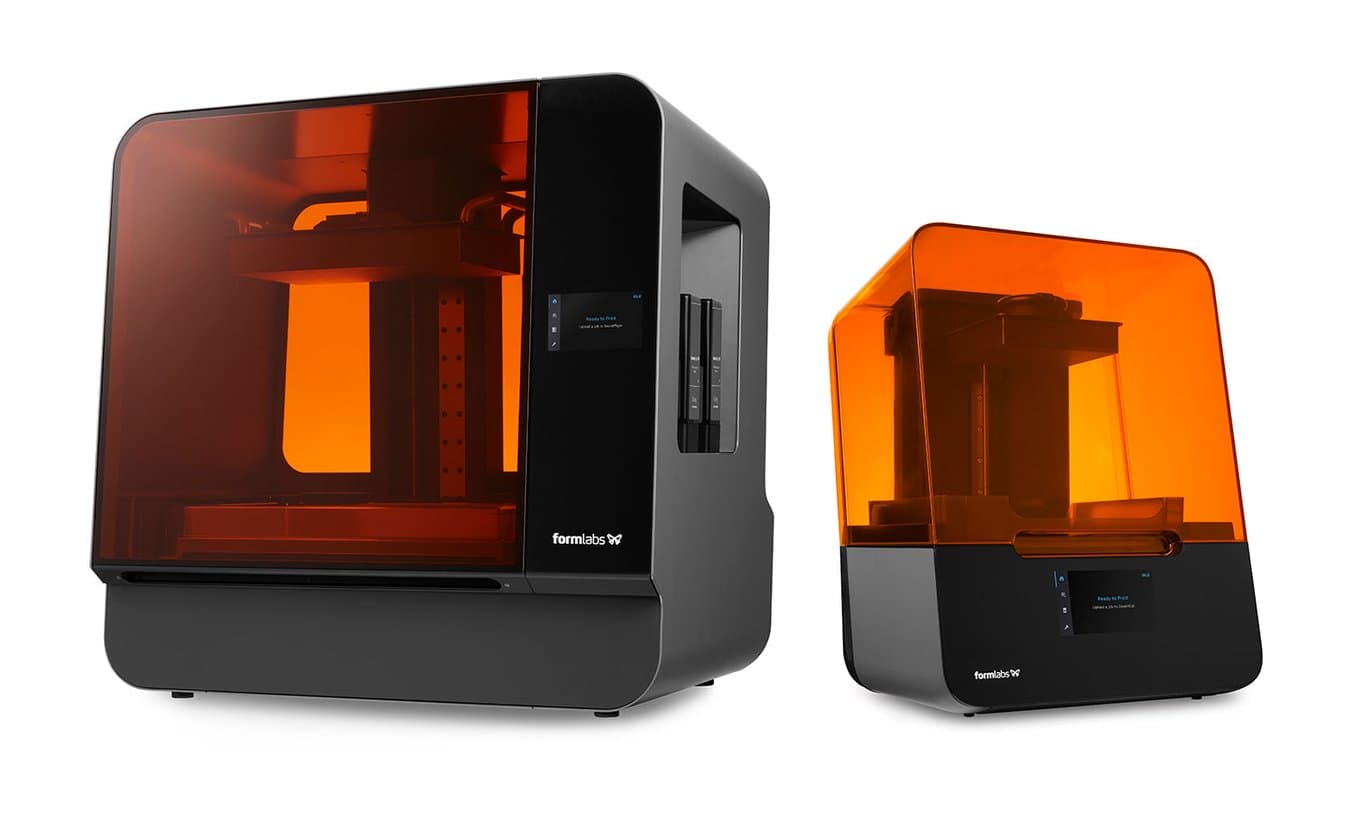

Produktionsanforderungen: Für manche Maskierungsarbeiten werden nur eine oder zwei Abdeckungen benötigt, während andere ebenso viele Abdeckungen wie Teile erfordern. Die SLA-Drucker von Formlabs, Form 3+ wie auch Form 3L, sind eine hervorragende Wahl für die Herstellung kleiner Stückzahlen von Abdeckungen, etwa für subtraktive Verfahren, bei denen nur wenige Teile auf einmal produziert werden können. Der SLS-Drucker Fuse 1+ 30W lohnt sich hingegen für größere Stückzahlen von Maskierungshilfsmitteln, da er mehrere Teile vertikal gestapelt im selben Druckauftrag fertigen kann.Bei Anwendungen wie dem automatisierten Lackieren oder der Cerakote-Beschichtung mit einem Roboter von Cerakote stellt die Fertigung größerer Mengen von Abdeckungskappen auf einem SLS-3D-Drucker die bessere Lösung dar, denn hier können Dutzende oder Hunderte von Teilen zugleich bearbeitet werden.

SLA- und SLS-Technologie für das Maskieren

SLA: Form 3+ und Form 3L

Die SLA-Drucker von Formlabs, der Form 3+ für den Desktop und der Form 3L im Benchtop-Format, bieten eine breite Palette an Materialoptionen, eine kurze Durchlaufzeit, hohe Auflösung und die Kapazität zum Großformat-Druck.

Die Vielseitigkeit der SLA-Drucker von Formlabs ist ein weiterer Vorteil: Dank einer Auswahl von über 40 Kunstharzen können sich Unternehmen für das Material entscheiden, das ihren Anforderungen an die Materialeigenschaften gerecht wird. Die Bandbreite der Kunstharze erstreckt sich von weichen, nachgiebigen Materialien wie Elastic 50A Resin für silikonähnliche Abdeckungen bis hin zu Rigid 10K Resin für starre, steife Hilfsmittel. Auch für beim Maskieren relevante Faktoren wie Temperatur oder Leitfähigkeit bietet die Materialbibliothek von Formlabs spezialisierte Materialoptionen. ESD Resin kann elektrostatische Entladung effektiv ableiten und damit elektronische Komponenten vor Schäden bei Montage- und Fertigungsprozessen bewahren. High Temp Resin lässt sich fest an Teile anschließen und hält Verformungen selbst bei Temperaturen bis zu 238 °C stand.

| Material | Größte Stärken | Wärmeformbeständigkeitstemperatur |

|---|---|---|

| Draft Resin | Sehr hohe Druckgeschwindigkeit. Dieses Kunstharz ist eine gute Wahl für kurze Durchlaufzeiten, bei denen Toleranzen nicht von höchster Priorität sind. | 57 °C |

| Durable Resin | Nachgiebig und schlagfest. Eine gute Wahl für enge Passungen, Presspassungen oder genaue Einfügung in die Geometrie. | 41 °C |

| Tough 1500 Resin | Starrer als Durable Resin, aber dennoch nachgiebig. | 52 °C |

| Rigid 10K Resin | Sehr starres Kunstharz, ideale Wahl für Abdeckungen, die Schiebepassungen oder scharfe Kanten erfordern. Kann sich auch für abrasive Verfahren gut eignen. | 218 °C |

| High Temp Resin | Formlabs' hitzebeständigstes Kunstharz, geeignet für alle Verfahren, die Aushärtung durch Hitze umfassen. | 238 °C |

| Elastic 50A Resin | Das Material mit dem niedrigsten Härtegrad. Elastic 50A Resin ist eine gute Lösung, wenn Nachgiebigkeit Priorität hat. | Keine Angabe |

Die hohe Auflösung der Drucker Form 3+ und Form 3L lässt enge Toleranzen zu, sodass die Abdeckkappen korrekt sitzen und bei jeglichen Nachbearbeitungsprozessen fest mit dem Teil verbunden bleiben. Viele Maskierungshilfsmittel sind so gestaltet, dass sie an schmale Kanten passen oder sich an organische Formen von Teilen anfügen, was eine hohe Maßgenauigkeit erfordert. Die Formlabs-SLA-Drucker unterstützen bei mehreren Materialien Schichthöhen von 25 Mikrometern und Toleranzen von +/- 15 Mikrometern. Wenn scharfe Details, Ecken und Kanten benötigt werden, sind Abdeckungen aus dem SLA-Drucker daher die beste Lösung.

SLS: Die Fuse-Serie

Die Vorteile des Drucks von Abdeckungen mit den SLS-Druckern der Fuse-Serie umfassen die Kapazität, mehrere Teile zugleich zu drucken, die Haltbarkeit und Robustheit von SLS-Pulvern sowie die Tatsache, dass keine Nachbearbeitung notwendig ist. Das vertikale Stapeln von Teilen in den Konstruktionskammern der Fuse-Serie ermöglicht den Druck von Dutzenden oder Hunderten Teilen auf einmal. Das ist ideal für Anwendungen wie Cerakote-Beschichtungen, bei denen Hunderte von Teilen zugleich durch einen Roboter beschichtet werden.

Die SLS-Pulver von Formlabs, zu denen vier verschiedene Nylon-Materialien und ein TPU-Pulver gehören, sind bewährte Fertigungsmaterialien, die zuverlässige Stärke und Robustheit bieten. Grundsätzlich weisen Nylon-Materialien eine gute chemische Kompatibilität auf. Aufgrund ihrer halbkristallinen Struktur bieten sie eine hohe Beständigkeit gegenüber Erdöl, Aceton und silikonbasierten Fetten und sind weniger anfällig für Risse und Brüche durch Umweltbelastungen.

Weitere Informationen über die genaue Lösungsmittelkompatibilität finden Sie hier.

| Pulver | Größte Stärken | Wärmeformbeständigkeitstemperatur |

|---|---|---|

| Nylon 12 Powder | Kostengünstigstes SLS-Material mit hoher Neuzuführungsrate, das starrer ist und eine bessere Biegebruchfestigkeit und höhere Wärmeformbeständigkeitstemperatur aufweist als Nylon 11 Powder. Wählen Sie Nylon 12 Powder für starre Abdeckungen oder zur Minimierung der Produktionskosten. | 171 °C |

| Nylon 11 Powder | Hochleistungsmaterial mit hoher Schlagfestigkeit, guter Leistung bei dünnen Geometrien und hochgradiger Duktilität. Nylon 11 Powder ist eine hervorragende Wahl für nachgiebige oder filigrane Abdeckungen. | 182 °C |

| Nylon 11 CF Powder | Überragende Materialeigenschaften. Nylon 11 CF Powder eignet sich perfekt für die Herstellung starrer Abdeckungen mit hoher Schlagfestigkeit und Wärmeformbeständigkeitstemperatur, besonders unter Belastung. | 188 °C |

| TPU 90A Powder | Ein Elastomer-Material für den SLS-Druck, das die Herstellung flexibler Komponenten bei hoher Gestaltungsfreiheit ermöglicht. TPU eignet sich für Dichtungen, Stöpsel und nachgiebige Abdeckungen. | 94 °C |

Dank des selbststützenden Pulverbetts beim Druckverfahren der Fuse-Serie sind Stützstrukturen überflüssig, was eine effizientere Materialnutzung bedeutet und aufwendigen manuellen Nachbearbeitungsschritten und dem Entfernen von Stützstrukturen ein Ende bereitet. Das Drucken ohne Stützstrukturen ermöglicht außerdem komplexe Geometrien wie Überhänge, Gitterstrukturen oder interne Kanäle, die mit anderen Verfahren schwer umzusetzen sind.

Fallstudie: NIC Industries (Cerakote) – SLS-gedruckte Vorrichtung und Abdeckung

NIC Industries, der Hersteller von Cerakote, nutzt schon seit Langem 3D-gedruckte Maskierungshilfsmittel bei der Beschichtung von 3D-Druckteilen. Besonders bei der Einführung des Cerakote-Roboters für die Serienproduktion haben sich die Abdeckungen als nützlich erwiesen.

Für die Massenproduktion von Probeteilen arbeitete das Unternehmen mit Formlabs zusammen, um 1000 Einheiten zu fertigen, die mithilfe SLS-3D-gedruckter Abdeckkappen schnell und effizient maskiert werden konnten. Die Abdeckungen wurden aus Nylon 12 Powder auf dem SLS-Drucker Fuse 1+ 30W hergestellt und dienten dazu, das Innere einer zweiteiligen Baugruppe abzudecken, um eine Überlackierung zu vermeiden und für eine klare Trennlinie zwischen den Farben zu sorgen. Außerdem wurden die Abdeckungen als Halterung verwendet, mit der die Teile an der robotischen Vorrichtung befestigt werden, sodass bei gleichmäßiger Beschichtung ein hoher Durchsatz ermöglicht wurde.

Die SLS-3D-gedruckte Abdeckung und Halterung (links), 3D-gedruckte Abdeckungen als Halterung am Beschichtungsroboter (Mitte) und das zweiteilige SLS-3D-gedruckte Probeteil mit einer Beschichtung der Cerakote H-Series (rechts).

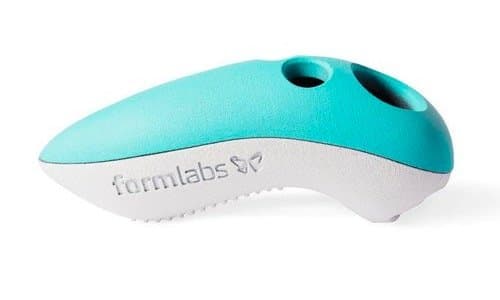

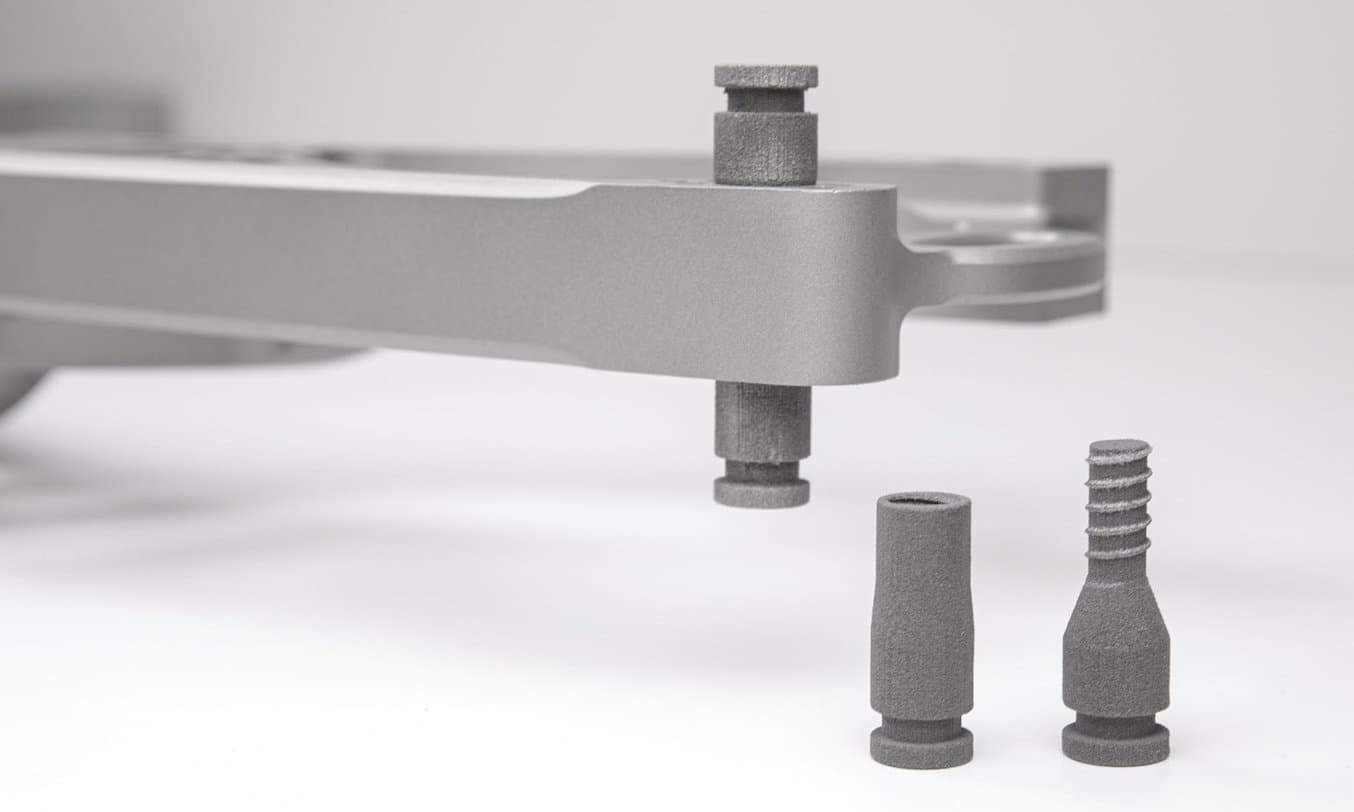

Für ein anderes Teil musste NIC Industries dieses Griffstück eines Bogens nachbearbeiten, dabei aber den Innenkanal eines Schraubgewindes vor der Beschichtung schützen, bevor die Montage erfolgte. Vor dem Auftragen der Cerakote-Beschichtung entwarf NIC Industries eine 3D-gedruckte Abdeckung für die internen Oberflächen des Griffstücks. Das Team entwickelte eine stöpselartige Maskierung, die in das Schraubgewinde passte und verhinderte, dass Beschichtungsmaterial in den Hohlraum eintrat, damit das Gewinde bei der Montage fehlerfrei funktionierte. Die Stöpsel lassen sich leicht entfernen und zusammendrücken und sind haltbar genug, um bei Hunderten von Beschichtungen eingesetzt zu werden.

Zweiteilige 3D-gedruckte Abdeckung aus Nylon 12 Powder für das Bogen-Griffstück

Das Griffstück und die 3D-gedruckte Abdeckung

Fallstudie: Productive Plastics: SLS-gedruckte Schablone

Productive Plastics ist ein industrielles Thermoformunternehmen, das mit den SLS-Druckern der Fuse-Serie eine Vielzahl von Fertigungshilfen direkt vor Ort produziert. Während des Lackierens setzt das Unternehmen Kreppband ein, um eine wichtige verkupferte Fläche vor dem Lack zu schützen. Der Rest des Kreppbands außerhalb der verkupferten Fläche muss abgeschnitten werden – ein Arbeitsschritt, dessen sorgfältige Ausführung mehrere Minuten beansprucht.

Dank der 3D-gedruckten Abdeckung, die perfekt über die verkupferte Fläche passt, kann das Team schnell um die Schablone herumschneiden, um das überschüssige Kreppband abzuschneiden, und dabei die Beschädigung des Kupfers vermeiden.

Im ersten Schritt werden große Bereiche des Teils mit Klebeband bedeckt. Im zweiten Schritt dient das 3D-Druckteil als Schablone, um die das Team den Rest des Klebebands abschneiden kann, sodass der kupferbeschichtete Teil frei von Lack bleibt, während der Rest schwarz lackiert wird.

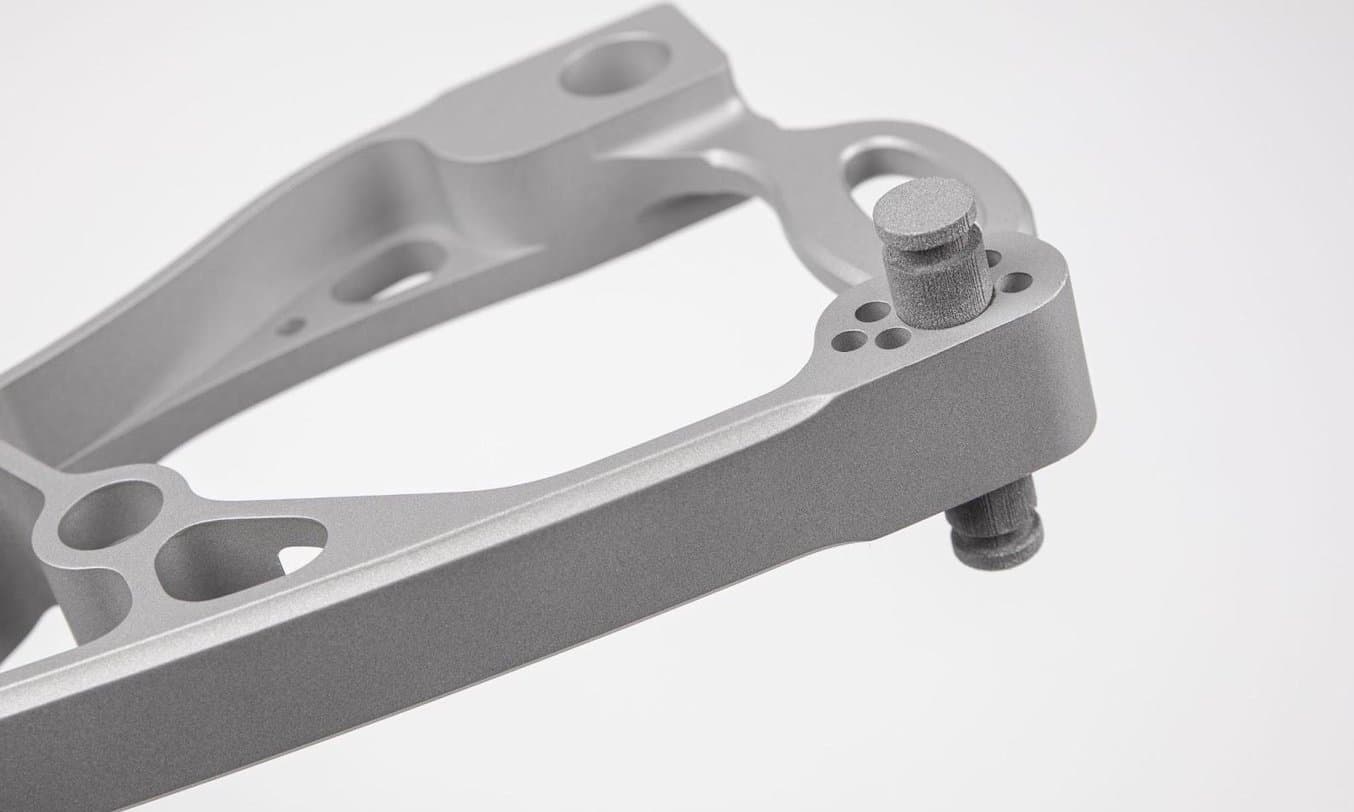

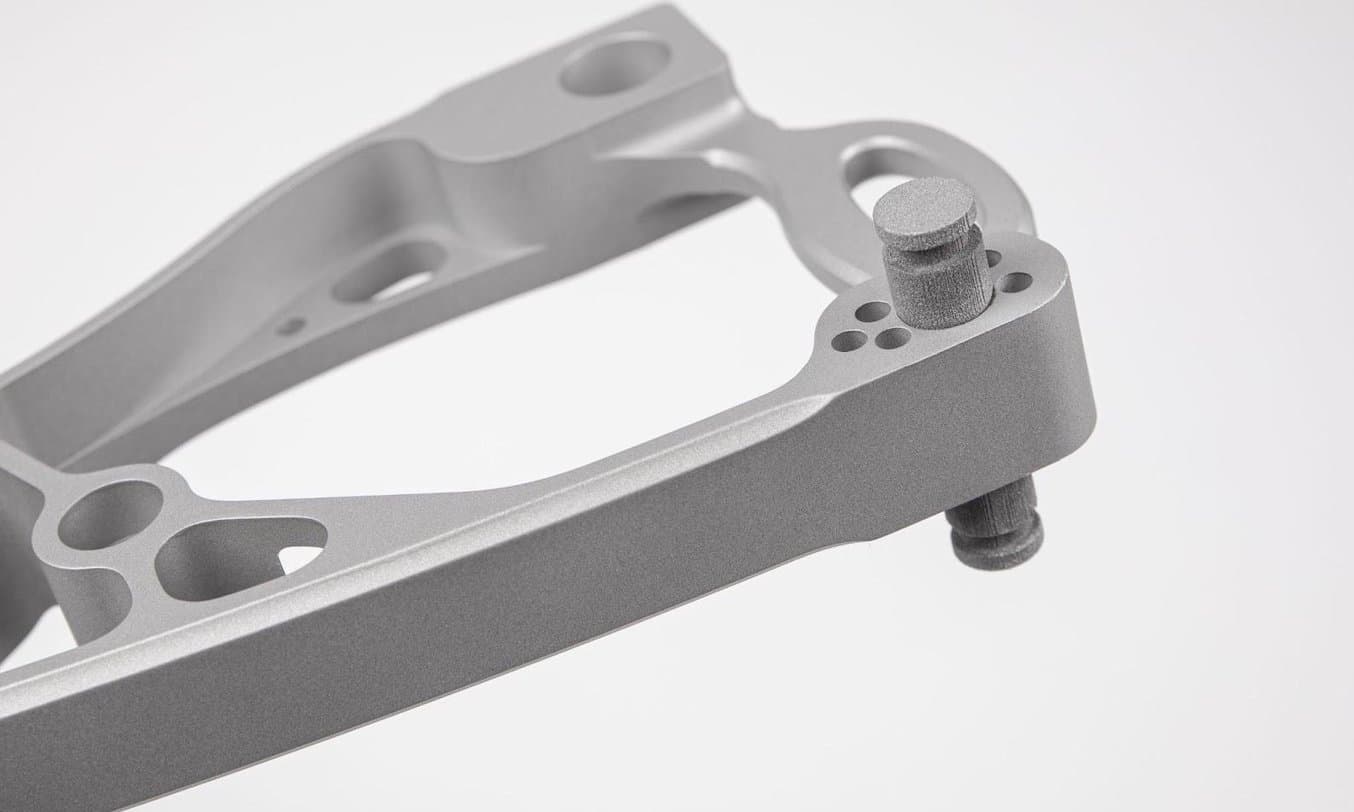

3D-gedruckte Abdeckungen verbessern Kosten und Durchsatz

Das folgende Beispiel einer 3D-gedruckten Abdeckung für ein Pumpengehäuse verdeutlicht die Kosteneffizienz 3D-gedruckter Hilfsmittel für die Maskierung, egal ob mit SLA- oder SLS-3D-Druck. Das Pumpengehäuse (grau) muss vor der Beschichtung auf den Innenflächen maskiert werden. Die Innenflächen werden mit einem Druckteil aus Nylon 12 Powder (schwarz) abgedeckt, das auf dem SLS-Drucker Fuse 1+ 30W gedruckt wurde. Das Teil verfügt über Merkmale für eine einfache Ausrichtung und Befestigung und schützt die Innenflächen der Pumpe, während die Außenseite beschichtet wird. Der SLS-Druck eignet sich hervorragend für die Herstellung dieser Komponente, da er keine Stützstrukturen für die komplexen Ausrichtungsstifte und Positionierer erfordert. Die runde, nach oben gerichtete Öffnung wird mit einer Kappe aus Durable Resin (weiß) abgedeckt, die auf dem Form 3+ gedruckt wurde. Als Material für dieses Teil war Durable Resin eine gute Wahl, da es flach auf der Konstruktionsplattform gedruckt werden konnte und seine Nachgiebigkeit ein Einsetzen des Teils mit Presspassung ermöglicht, wodurch ein fester Sitz gewährleistet ist.

| FERTIGUNGSSYSTEM | FUSE 1+ 30W | FORM 3+ |

|---|---|---|

| Material | Nylon 12 Powder | Durable Resin |

| Teile pro Druck | 168 | 85 |

| Materialkosten pro Teil | 0,94 € | 0,15 € |

Fazit

Der betriebsinterne 3D-Druck von Maskierungshilfsmitteln kann Arbeitskosten senken, die Optik und Leistung der Endprodukte steigern und Validierungsprozesse optimieren. Die Nutzung 3D-gedruckter Teile für die Endanwendung breitet sich stetig weiter aus, und hierfür sind das Beschichten, Färben und Lackieren oft notwendige Schritte. Sowohl für die Bearbeitung solcher 3D-Druckteile als auch für zahlreiche traditionell gefertigte Teile werden Maskierungswerkzeuge benötigt. Die Vorteile des 3D-Drucks (Individualisierbarkeit, Gestaltungsfreiheit, Erschwinglichkeit bei kleinen Stückzahlen) lassen sich auch auf die Herstellung von Abdeckkappen übertragen. Indem Unternehmen sich die Geschwindigkeit, Effizienz und Materialvielfalt der SLA- und SLS-3D-Drucker von Formlabs zunutze machen, können sie die betriebsinterne Fertigung von Maskierungshilfsmitteln optimieren und Lieferkettenengpässe vermeiden.

Um mehr darüber zu erfahren, welcher 3D-Drucker und welches Material von Formlabs sich am besten für Ihre Anwendung eignen, kontaktieren Sie unser Vertriebsteam.