Wie Sie Halterungen, Vorrichtungen und sonstige Fertigungshilfen betriebsintern 3D-drucken

Für den Unternehmenserfolg von Herstellern ist eine maximale Produktionsgeschwindigkeit bei gleichbleibend hoher Teilequalität essenziell. Dieses Whitepaper gibt einen Überblick über die Grundlagen der betriebsinternen Herstellung effektiver Halterungen, Vorrichtungen und sonstiger Fertigungshilfsmittel. Dabei wird insbesondere darauf eingegangen, wie der 3D-Druck genutzt werden kann, um Kosten zu reduzieren, die Entwicklungszeit zu verkürzen und effizientere Produktionsprozesse vom Design bis zur Produktionstechnik zu schaffen.

Wie Sie Halterungen, Vorrichtungen und sonstige Fertigungshilfen betriebsintern 3D-drucken

Für den Unternehmenserfolg von Herstellern ist eine maximale Produktionsgeschwindigkeit bei gleichbleibend hoher Teilequalität essenziell. Dieses Whitepaper gibt einen Überblick über die Grundlagen der betriebsinternen Herstellung effektiver Halterungen, Vorrichtungen und sonstiger Fertigungshilfsmittel. Dabei wird insbesondere darauf eingegangen, wie der 3D-Druck genutzt werden kann, um Kosten zu reduzieren, die Entwicklungszeit zu verkürzen und effizientere Produktionsprozesse vom Design bis zur Produktionstechnik zu schaffen.

Einleitung

Effizienz durch 3D-gedruckte Fertigungshilfen

Fertigungshilfen oder Fertigungshilfsmittel sind jegliche Werkzeuge oder Geräte, die die Fertigung unterstützen oder ermöglichen, von den Validierungstests bis hin zu Produktion und Wartung. Fertigungshilfsmittel werden eingesetzt, um Prozesse bei der Fertigung und Montage einfacher und zuverlässiger zu gestalten, Zyklen zu verkürzen, die Arbeitssicherheit zu verbessern und Produktionskosten zu senken. Sie umfassen verschiedenste Komponenten, von Spannmitteln wie Halterungen, Vorrichtungen, End-of-Arm-Tooling (EOAT) und Schienen bis hin zu Ausrichtungsstiften, Abdeckungsschablonen und mehr. Diese Hilfsmittel sind entscheidend, um Produktionsprozesse zu optimieren und häufige Probleme der Fertigungsstraße zu beheben.

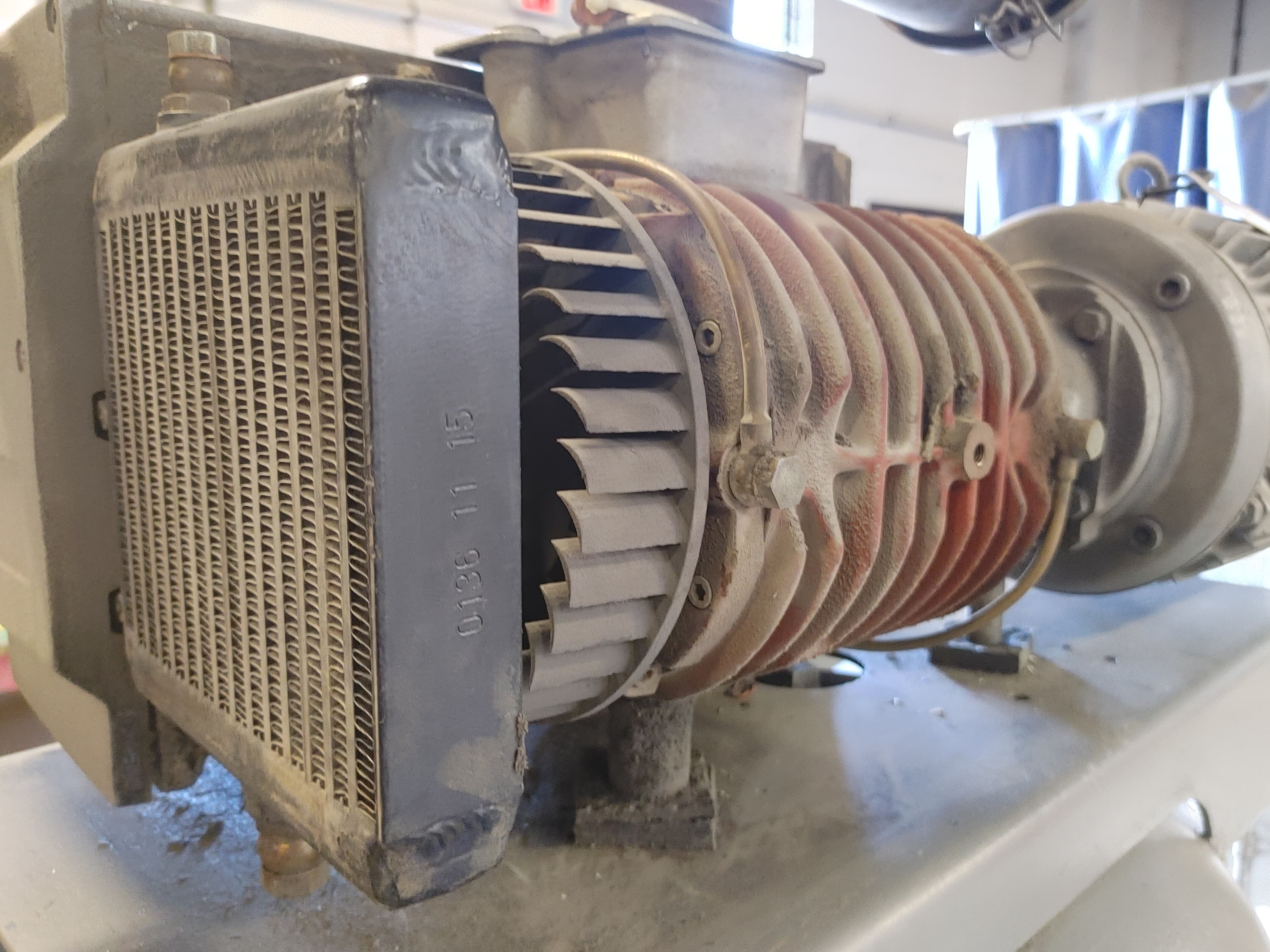

Fertigungsunternehmen stellen Werkzeug häufig durch Fräsen von Metall her (manchmal jedoch auch aus POM (Delrin) oder anderen Kunststoffen), entweder unternehmensintern oder durch Outsourcing an externe Anbieter. Das Zerspanen erfordert teure Geräte sowie Arbeitskräfte zur Konfiguration der computergestützten Fertigung und zum Betrieb der Geräte. Zudem bestehen die meisten Werkzeuge aus mehrteiligen Baugruppen, was die Komplexität des Prozesses erhöht. Beim Outsourcing fallen wochenlange Wartezeiten und hohe Kosten an. Das macht es schwierig, derartige Werkzeuge in Maßanfertigung und just-in-time zu beschaffen. Je nach den Kräften, denen das Teil ausgesetzt ist, müssen solche Hilfsmittel jedoch nicht immer zwingend aus Metall hergestellt werden.

Die additive Fertigung (auch als 3D-Druck bekannt) bietet eine leistungsstarke Lösung zur betriebsinternen Herstellung von Werkzeug und Hilfsmitteln in kürzester Zeit und zu niedrigen Kosten. Es handelt sich um einen werkzeuglosen Fertigungsprozess mit einigen zentralen Vorteilen, wie etwa Geschwindigkeit, Kostenreduktion, Gestaltungsfreiheit, Materialvielfalt und Flexibilität.

Schnelligkeit

Der 3D-Druck ermöglicht die betriebsinterne Herstellung von Werkzeug in kürzester Zeit und auf Abruf, was Durchlaufzeiten verglichen mit Outsourcing von Wochen auf Tage verkürzt und somit alltägliche Probleme in der Fertigung löst.

Beim althergebrachten Produktionsprozess von Halterungen und Vorrichtungen in den meisten Unternehmen muss, falls bei der Benutzung Probleme oder Verbesserungsmöglichkeiten sichtbar werden, entweder der gesamte Prozess von vorn beginnen oder die Teile müssen umgearbeitet werden.

Ein additiver Arbeitsprozess ist wesentlich kürzer: Hierbei ist so gut wie kein DFM erforderlich und bei der betriebsinternen Anfertigung fallen Kostenvoranschläge und tagelange Transportzeiten gänzlich weg.

Kosten

Hersteller sparen an Kosten für Material, Arbeitskräfte und Ausrüstung. 3D-Drucker für den Benchtop haben einen geringen Bedarf an Ausrüstung und Wartung und geben ansonsten für CNC-Zerspanung genutzte Arbeitszeit frei, die für andere anspruchsvolle Aufgaben genutzt werden kann.

| Maßgefertigte Halterung | 3D-gedruckt | CNC-gefräst |

| Durchlaufzeit | 5–9 Stunden | 2–3 Wochen |

| Kosten | 9–28 € | 45–340 € |

Betrachten wir den Kostenvergleich der Vorrichtungsproduktion von Pankl Racing Systems, so ist der betriebsinterne 3D-Druck 48x schneller und 12x günstiger als ausgelagertes Fräsen.

Gestaltungsfreiheit

Der 3D-Druck bietet nicht nur die Freiheit, individualisierte Teile zu erstellen und maßgefertigte Hilfsmittel für spezifische Aufträge zu drucken, sondern auch komplexe Geometrien ohne zusätzliche Kosten umzusetzen.

Mithilfe fortschrittlicher Designtools können Produkte kreiert werden, die für die Endverwendung hochgradig optimiert sind, doch diese Gestaltungsfreiheit und gesteigerte Komplexität von Teilen hat gleichzeitig auch die Herstellung von Halterungen und Vorrichtungen schwieriger gemacht. Traditionelle Spannmittel wie Schraubstöcke und Klemmen eignen sich nicht zum Sichern und Stützen von amorphen Formen oder Teilen mit feinen Details. Dank 3D-Druck lassen sich Objekte ganz ohne die durch Werkzeugbau und Verschleiß bedingten Einschränkungen erstellen, die mit der Zerspanung einhergehen. Geometrien können durch ergonomische, filigrane Formen oder Gitterstrukturen optimiert werden, die mit anderen Verfahren schwer zu produzieren wären. Diese Methoden ermöglichen auch leichte Konstruktionen, die die Lebensdauer eines Systems verlängern, da weniger Gewicht bewegt werden muss.

Darüber hinaus können Hersteller ihre CAD-Modelle dank der Gestaltungsmöglichkeiten des 3D-Drucks vereinfachen, die Anzahl der Bauteile verringern und den Montagebedarf beim Werkzeugbau reduzieren.

Große Materialauswahl

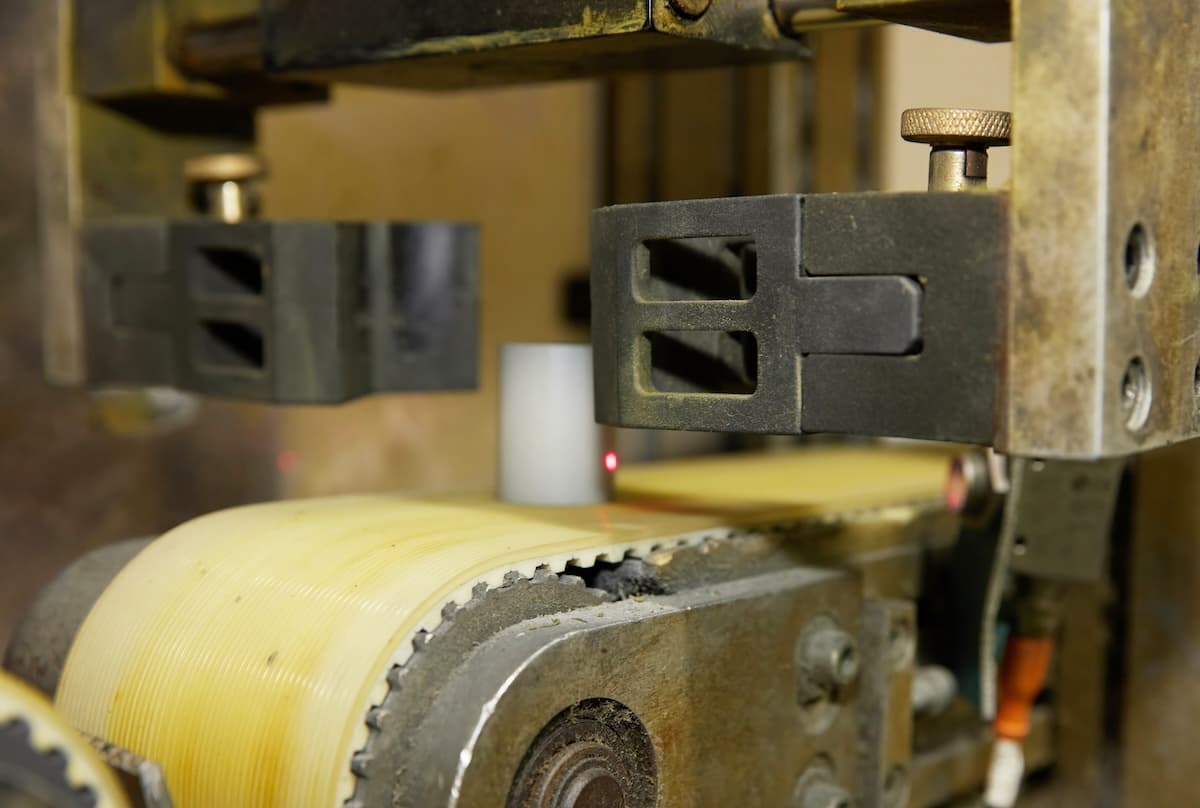

In der Metallwerkstatt von A&M Tool and Design sind eine Vielzahl verschiedener Technologien vertreten, von Bridgeport CNC-Maschinen bis hin zu einem Desktop-SLA-3D-Drucker.

Mit 3D-gedruckten Halterungen und Vorrichtungen können Metallteile durch leichte und ergonomische 3D-gedruckte Polymerwerkzeuge ersetzt werden, wobei die Anwendungsbereiche dank der breiten Palette von 3D-Druckmaterialien weit gefächert sind, von flexibel über steif bis hin zu ESD-ableitfähig. Materialien wie Nylon 12 Powder für die SLS-Drucker von Formlabs ahmen die Materialeigenschaften bekannter industrieller Kunststoffe wie Delrin nach und können diese daher leicht eins-zu-eins ersetzen.

Flexibilität

Der betriebsinterne 3D-Druck bietet die Flexibilität, Lösungen ganz einfach zu erstellen, zu prüfen und zu iterieren, damit die Qualität gewährleistet und die Agilität des Betriebs gesteigert wird. Folgende Möglichkeiten bietet die Technologie:

-

Lassen Sie Variationen in Ihren Prozessen zu und vereinfachen Sie die Werkzeugeinrichtung.

-

Passen Sie Ihr Werkzeug an Produktionsänderungen an und stellen Sie Ersatz- und Austauschteile oder Übergangslösungen auf Abruf über 3D-Druck her, um Ausfallzeiten zu minimieren.

-

Fördern Sie kontinuierliche Verbesserung, wechseln Sie von physischen zu digitalen Inventaren und konzipieren Sie die Organisation Ihres Werks neu.

-

Reagieren Sie schnell auf Produktionsunterbrechungen, die durch defekte oder fehlerhafte Fertigungshilfsmittel verursacht werden, und beheben Sie diese.

Kann 3D-gedrucktes Polymerwerkzeug Metallwerkzeuge ersetzen?

Der 3D-Druck wird seit Jahrzehnten zur Prototypenfertigung und Produktentwicklung verwendet. Mittlerweile hat die Technologie einen Reifegrad erreicht, der eine breite Anwendung in der Fertigung erlaubt. Jüngste Fortschritte in den Bereichen Hardware, Materialien und Software eröffnen Möglichkeiten zur Produktion hochpräziser, funktionsfähiger 3D-Drucke, die Metallwerkzeuge ersetzen und sogar als Ersatz für Endverbrauchsteile genutzt werden können. Zahlreiche Unternehmen machen sich die Flexibilität des 3D-Drucks bereits für Rapid Tooling zunutze. Lesen Sie Formlabs' Leitfaden, um zu erfahren, wie Polymerwerkzeuge aus dem SLA-3D-Drucker Spritzgussformen aus zerspantem Metall für Hunderte von Schüssen ersetzen können.

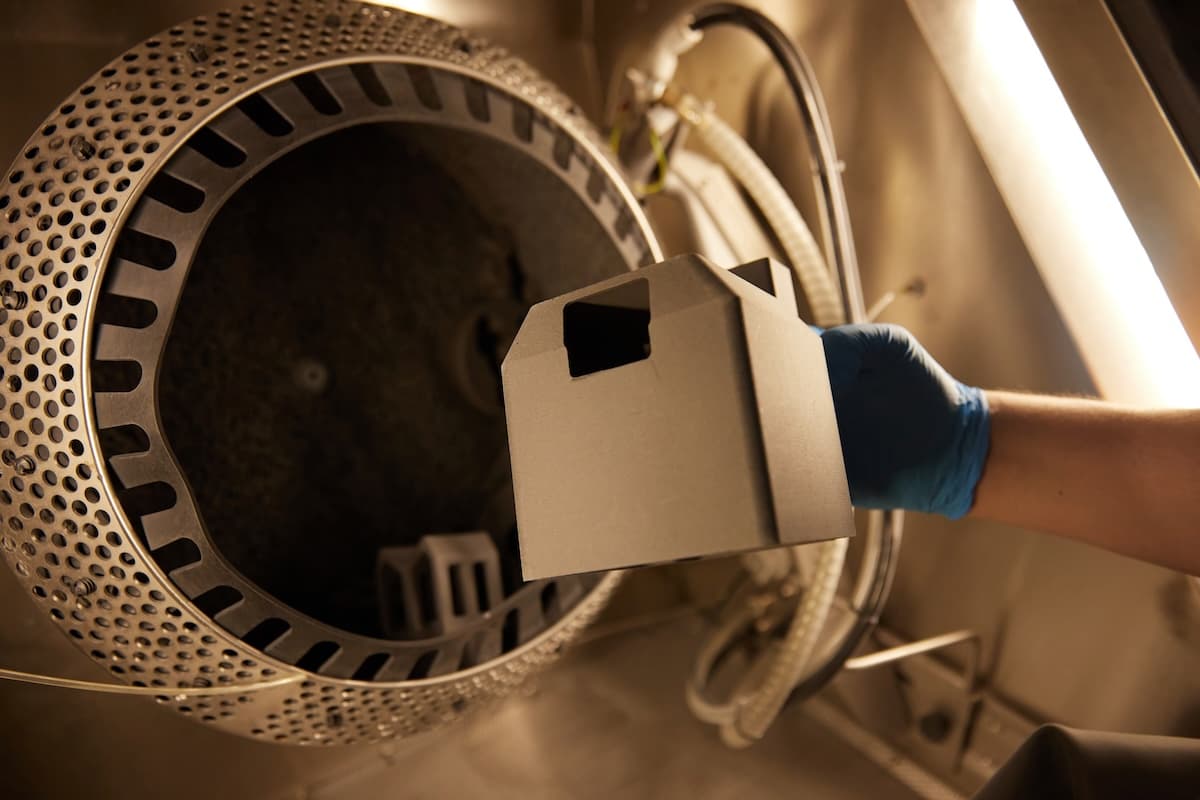

Ein 3D-gedruckter Spritzgussformeinsatz aus Formlabs' Rigid 10K Resin, der in die Spritzgussmaschine Babyplast eingesetzt wurde, um Hunderte von Teilen aus PP, ABS und mehr zu fertigen (links). Die Marcus Marienfeld AG formt Titanteile mit Presswerkzeugen, die auf dem Fuse 1 aus Nylon 11 Powder 3D-gedruckt und in eine Kniehebelpresse eingeschraubt werden (rechts).

Die Innovation hört beim Werkzeugbau noch lange nicht auf. In der Formlabs-Community werden sowohl mit dem SLA- als auch dem SLS-Ecosystem auch Teile für die Endverwendung gefertigt, um kundenindividuelle Fertigung und Kleinserienproduktion möglich zu machen. Lesen Sie die Ergebnisse von Belastungstests, die von Formlabs-Kunden zur Validierung der Leistung ihrer SLS-Druckteile durchgeführt wurden: von einem Hersteller aus der Luftfahrtbranche, der maßgefertigte Flugzeugbauteile 3D-druckt, bis hin zu einem Hersteller von Wasserzählern, der an seinen 3D-Druckteilen den Effekt von 15 Jahren extremer Wetterbedingungen simuliert. Hersteller weltweit nutzen 3D-gedrucktes Polymerwerkzeug als Ersatz für Metallteile oder zur Reparatur defekter Geräte in automatisierten Zerspanungsbetrieben, Elektronik- oder manuellen Fertigungslinien, Umformanlagen, Gießereien und sonstigen Fertigungsbetrieben.

Dieses Whitepaper schildert die Grundprinzipien und Konzepte beim Design von Halterungen und Vorrichtungen und erläutert, wie die spezifischen Vorteile der 3D-Druckmaterialien für Stereolithografie (SLA) und selektives Lasersintern (SLS) in jeder Produktionsphase ausgenutzt werden können, um eine schlanke Produktion zu erzielen. Zu guter Letzt werden auch verschiedene Fallbeispiele 3D-gedruckter Fertigungshilfsmittel vorgestellt, die bei der Validierung, Fertigung, Fertigstellung, Montage und Prüfung zum Einsatz kommen.

Methodik

Häufige Arten von Fertigungshilfsmitteln

Spannmittel: Halterungen, Vorrichtungen, weiche Klemmbacken und mehr

Spannmittel dienen dazu, Werkstücke während einer Vielzahl von Fertigungsvorgängen auszurichten, zu stützen und zu fixieren, etwa beim Zerspanen, Schweißen oder der Montage. Häufig werden solche Spannmittel als Halterungen und Vorrichtungen bezeichnet und für gewöhnlich werden sie individuell angefertigt, damit sie genau an die spezifische Werkstückgeometrie angepasst sind.

Schienen und Vorrichtungen halten das Werkstück und leiten die Bewegung des Werkzeugs, während Halterungen lediglich das Werkstück fixieren. Gängige Beispiele für Haltevorrichtungen sind weiche Klemmbacken, Klemmen, Schraubstöcke, Spannfutter oder Kurbelwellen.

Positionierhilfsmittel: Ausrichtungsstifte und Positionierer

Positionierhilfsmittel wie Ausrichtungsstifte, Positionierer und Positionierstifte werden verwendet, um Werkstücke richtig auszurichten. Damit wird sichergestellt, dass der Fertigungsvorgang genau und reproduzierbar ist.

Schutzmittel: Kappen, Deckel und Abdeckungsschablonen

Kappen, Deckel oder Schablonen für Abdeckungen werden genutzt, um Komponenten vor Fertigungsvorgängen abzuschirmen. So verhindern Kappen zum Beispiel die Querkontamination von Löchern beim Bohren. Mit Abdeckungsschablonen wird dafür gesorgt, dass bestimmte Komponenten des Werkstücks frei von Beschichtungen, Lackierungen oder sonstigen Mitteln zur Fertigstellung bleiben.

Messmittel: Lehren und Prüfvorrichtungen

Messmittel dienen dazu, Mengen zu bestimmen. Es gibt verschiedene Arten, die von einfachen Materialstücken bis hin zu komplexen Geräten reichen. In dieser Kategorie sind Messuhren ein beliebtes Hilfsmittel zur Bestimmung von Abmessungen und zur Überprüfung der Einhaltung der Toleranzen eines Werkstücks. Auf diesem Bild wird eine Prüfvorrichtung für Schlüssellöcher auf dem Fuse 1 von Productive Plastics 3D-gedruckt.

Maschinenkomponenten: Greifer, Verbindungen, Halterungen und mehr

Von Spider-Kupplungen hin zu Rollen, Verbindungen, Greifern und anderem End-of-Arm-Tooling (EOAT) müssen Hersteller oft verschiedene Komponenten ihrer Geräte im Werk produzieren. Sie dienen dazu, individuelle Fertigungsaufträge zu ermöglichen, Maschinen zu verbessern oder einfach defekte Teile auszutauschen.

Organisationshilfsmittel und sonstige

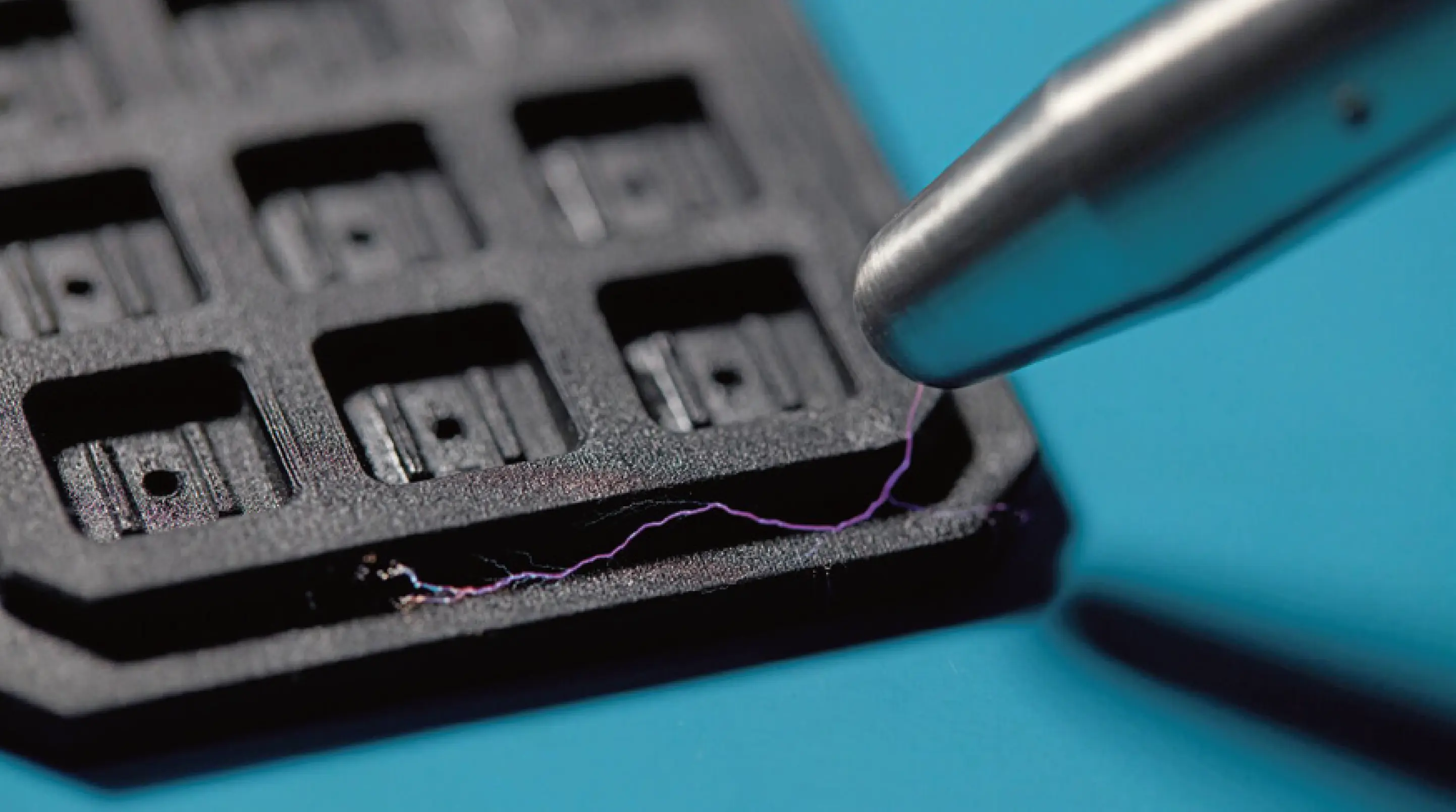

Organisationshilfen und sonstige Hilfsmittel umfassen jedwede Vorrichtung, die die Organisation des Fertigungsbetriebs unterstützt (Halterungen, Klammern, Montagevorrichtungen, Adapter etc.), so zum Beispiel diese 3D-gedruckte Leiterplatine, die Silikonchips vor elektrostatischen Schäden schützt.

Arbeitsprozess zum 3D-Druck von Fertigungshilfen

1. Design

Erstellen Sie in einer CAD-Software ein Modell des Teils unter Berücksichtigung gängiger Designrichtlinien für die additive Fertigung, oder kreieren Sie es mithilfe eines 3D-Scans über Reverse Engineering.

2. 3D-Druck

Laden Sie das Design in die Druckvorbereitungssoftware hoch und drucken Sie es mit der Technologie und dem Material Ihrer Wahl.

3. Nachbearbeitung

Bearbeiten Sie das Teil je nach den Materialvorgaben nach: bei SLA-Teilen durch Waschen und Nachhärten und bei SLS-Teilen durch Entnehmen und Sandstrahlen der Teile anhand der Anweisungen von Formlabs.

4. Bereitstellung

Validieren Sie Ihr Teil. Integrieren Sie es in Ihre Maschine oder Ihre Fertigungsanlage. Speichern Sie die CAD-Datei in einem digitalen Inventar und ersetzen Sie das Teil nach Bedarf.

Richtlinien für das Design

Designgrundlagen: Freiheitsgrade und Zwangsbedingungen

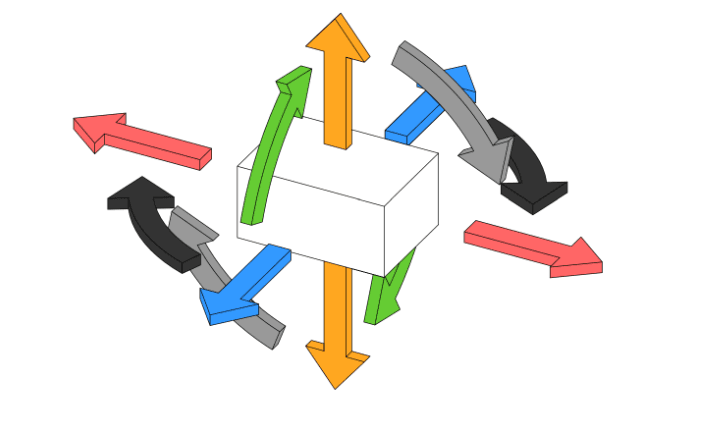

Vorrichtungen sind in ihrer grundlegendsten Form dazu da, Teile in einer bestimmten Position zu halten, während sie Kräften von sekundären Vorgängen ausgesetzt sind, ohne dass das fixierte Teil stärker als akzeptabel verformt, verschoben oder rotiert wird. Um zu verstehen, wie dies gelingt, ist zunächst ein Verständnis von Freiheitsgraden erforderlich. Starre Körper verfügen im freien Raum über sechs Freiheitsgrade: hoch/runter, links/rechts, vor/zurück sowie die Rotation um eine oder mehrere Achsen, was als nicken, rollen oder gieren bezeichnet wird.

Ein Teil mit sämtlichen sechs Freiheitsgraden.

Nach den Designprinzipien für Vorrichtungen müssen diese Freiheitsgrade so stark wie möglich eingeschränkt werden, damit eine genaue Positionierung und die Sicherheit sekundärer Vorgänge gewährleistet ist. Ebenso wichtig ist es, das Teil nicht übermäßig einzuschränken. Übermäßige Zwangsbedingungen verursachen unnötige Krafteinwirkungen und Probleme hinsichtlich der Genauigkeit, da die Halterung oder Vorrichtung eine höhere Präzision erfordert. Stellen Sie sich zur Veranschaulichung einen Schemel vor. Ein Schemel mit drei Beinen verfügt über genau das richtige Maß an Zwangsbedingungen: Wird er von oben durch ein Gewicht belastet, kann sich der Schemel nicht vertikal bewegen. Die Reibung verhindert, dass der Schemel horizontal verschoben wird, und jedes Bein wird durch die anderen beiden eingeschränkt, sodass keine Rotation einzelner Beine oder des gesamten Schemels möglich ist.

-

Exakte Zwangsbedingungen bedeuten, dass für eine korrekte Funktionsweise je eine Zwangsbedingung für jeden Freiheitsgrad erforderlich ist.

-

Unzureichende Zwangsbedingungen liegen vor, wenn ein Teil frei in eine oder mehrere Richtungen verschoben werden bzw. entlang einer oder mehrerer Achsen rotiert werden kann. Im Falle von Haltevorrichtungen behindern unzureichende Zwangsbedingungen eines Teils die Funktion und können eine erhebliche Gefahr für Geräte und die Arbeitskräfte bedeuten, die diese bedienen. Je nach Anwendungsfall kann es für einige Aufgaben jedoch notwendig sein, unzureichende Zwangsbedingungen anzusetzen: z. B. im Falle von Holzbrettern, die frei in einer Hobelmaschine bewegt werden können.

-

Unzureichend gestützte Teile verfügen über ausreichende Zwangsbedingungen, um Verschiebung und Rotation des Objektes zu verhindern, aber nicht, um eine erhebliche Ablenkung des Teils während sekundärer Arbeitsvorgänge wie Fräsen und Bohren zu vermeiden.

-

Übermäßige Zwangsbedingungen liegen vor, wenn Strukturen über redundante Zwangsbedingungen verfügen. Dies kann so umschrieben werden, dass bei Wirkung mehrerer Kräfte zur Ausübung derselben Funktion ein Konflikt zwischen den Kräften auftritt, den eine der Kräfte stets „gewinnt“, welche dann die gewünschte Funktion ausübt. Redundante Kräfte haben bestenfalls überhaupt keinen Effekt, schlimmstenfalls beeinträchtigen sie jedoch die Funktionsweise der Struktur und führen zu einer minderwertigen Bauteilqualität und einem erhöhten Risiko für Arbeitskräfte.

In der Praxis ist es manchmal notwendig, „zu viele“ Zwangsbedingungen anzuwenden. Ein Beispiel für Designs mit übermäßigen Zwangsbedingungen sind vierbeinige Stühle. Das vierte Stuhlbein ist redundant und eröffnet das zusätzliche Problem des Kippens auf Oberflächen, die nur geringfügig uneben sind. Es wird also ein Kompromiss eingegangen zwischen einer insgesamt höheren Stabilität und der Notwendigkeit ebenerer Böden. Im Kontext der Fertigung bedeutet das, Vorrichtungen mit weniger Zwangsbedingungen können für Teile mit mehr Variation von Vorteil sein (zum Beispiel Gussteile), während stärker einschränkende Vorrichtungen sich besser für Teile mit präziseren Oberflächen eignen (zerspante oder spritzgegossene Teile).

Mithilfe fortschrittlicher Designtools können Produkte kreiert werden, die für die Endverwendung hochgradig optimiert sind, doch diese Gestaltungsfreiheit und gesteigerte Komplexität von Teilen macht gleichzeitig auch die Herstellung von Halterungen und Vorrichtungen für sekundäre Arbeitsvorgänge schwieriger. Traditionelle Spannmittel wie Schraubstöcke und Klemmen eignen sich nicht zum Sichern und Stützen von amorphen Formen oder Teilen mit feinen Details. Dank 3D-Druck lassen sich Objekte ganz ohne die durch Werkzeugbau und Verschleiß bedingten Einschränkungen erstellen, die mit der Zerspanung einhergehen.

Bewährte Praktiken für das Design

Geometrische Komplexität erhöhen

Da der 3D-Druck die Fertigung komplexer Formen ohne zusätzliche Kosten zulässt, sollte gut überlegt werden, welche zusätzlichen Funktionalitäten sich bereits in der Designphase in eine Halterung oder Vorrichtung implementieren lassen, damit diese Eigenschaft voll ausgenutzt wird.

-

Kleine Details, die mittels Zerspanung schwer herauszubilden wären, Teile mit abgerundeten oder komplexen Oberflächen sowie Geometrien, die aufgrund des Werkzeugabstands beim Fräsen oder Drehen als nicht umsetzbar gelten, lassen sich mit additiven Verfahren allesamt realisieren.

-

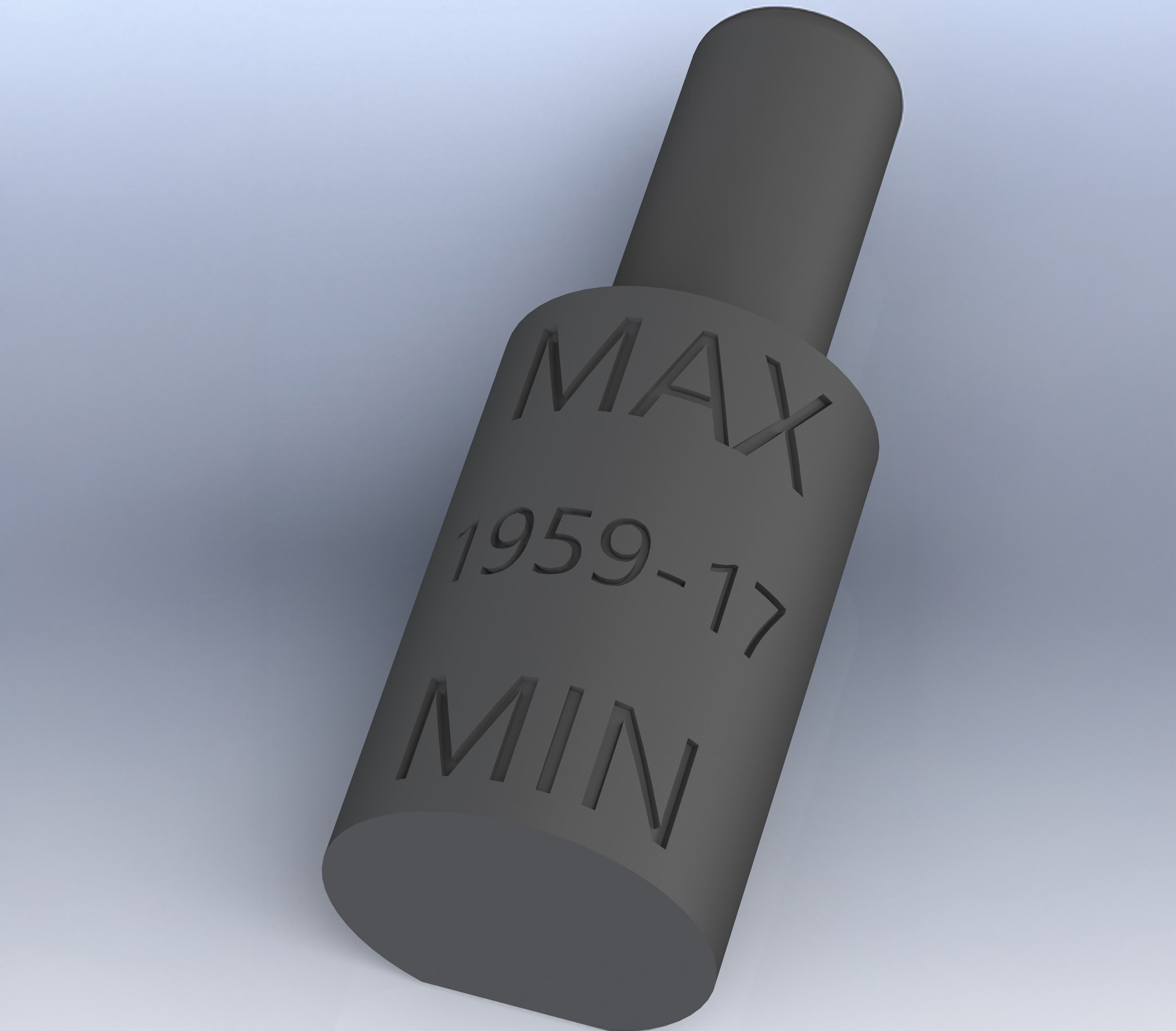

Seriennummern, Fertigungsdaten und sonstige relevante Daten können in das Teil eingearbeitet werden, um eine digitale Inventarverwaltung und einfache Nachverfolgung zu ermöglichen, ohne sekundäre Arbeitsschritte zur Gravierung.

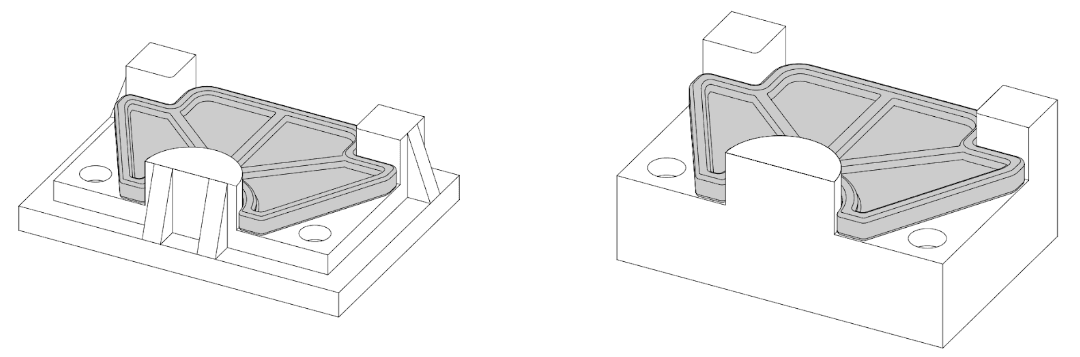

Maßgefertigte Bohrvorrichtungen für komplexe Geometrien.

Anzahl der Teile reduzieren

Haltevorrichtungen, die normalerweise aus zwei zerspanten Komponenten bestehen würden, können als einzelnes Teil gefertigt werden, sodass durch die Reduzierung von Zwischenräumen die Ansammlung von Staub oder Spänen gemindert wird. So können zum Beispiel kugel- oder rautenförmige Strukturen direkt in ein einzelnes, lückenloses Teil integriert werden, anstatt separate Dübel oder Zylinder zur Positionierung des Teils einzufügen. Kugel- oder rautenförmige Positionierer verringern oder verhindern durch die Minimierung der Kontaktfläche die Bindung von Teilen beim Einsetzen und Entnehmen.

Zur leichteren Kontrolle Bezugselemente in Halterungen und Vorrichtungen integrieren

Bei der Implementierung von Halterungen und Vorrichtungen in Montage- oder Fertigungsprozesse muss unter anderem die Maßgenauigkeit der Vorrichtung überprüft werden. Aufgrund der amorphen Bauteilstrukturen, für die 3D-gedruckte Haltevorrichtungen häufig bestimmt sind, haben auch die Vorrichtungen selbst meist ausgefallenere Geometrien. Solche Designs erschweren oft die Prüfung mit standardmäßigen Messwerkzeugen wie Messschiebern und Messschrauben. Bezugselemente in 3D-gedruckte Halterungen und Vorrichtungen einzubauen, erlaubt eine einfachere und genauere Überprüfung.

-

Bei solchen Bezugselementen handelt es sich um theoretisch geometrisch perfekte Referenzen – eine vollkommen ebene Fläche, die Achse eines zylindrischen Lochs, etc. Ein Bezugselement stellt die Realität dieses Konzeptes im Kontext des Teils dar und dient als Hauptbezugspunkt für andere Messungen. Bezugselemente sollten eine Relevanz für die Anforderungen sekundärer Arbeitsvorgänge sowie für die funktionellen Anforderungen bei der Endverwendung des Teils haben.

-

Fügen Sie, wenn möglich, stets ebene Oberflächen oder rechtwinklige Geometrien in die Vorrichtung ein, um die Prüfung zu vereinfachen und die Genauigkeit zu bestimmen. Bei allen Halterungen und Vorrichtungen wird die Genauigkeit nach der Bearbeitung bei der Prüfung der Teile bestimmt, da Betriebsbedingungen wie Verformungen des Teils oder Werkzeuges zu Fehlern führen können, die Änderungen am Design der Vorrichtung notwendig machen.

-

In Anwendungen, bei denen Präzision essenziell ist, sollten zur Prüfung organischerer Geometrien digitale Messwerkzeuge wie 3D-Scanner oder Messtaster eingesetzt werden.

Steifigkeit durch Rippen erhöhen

Bei zerspanten Vorrichtungen wird die Steifigkeit typischerweise erhöht, indem an Stellen, die bei Belastung zum Verbiegen neigen, zusätzliches Material belassen wird. Bei additiven Verfahren hält die Minimierung des Materialverbrauchs die Stückkosten niedrig und beschleunigt den Druckprozess. Indem zur Verstärkung Rippen oder Abrundungen eingefügt werden, erhält das Teil zusätzliche Struktur ohne eine drastische Erhöhung der Kosten oder Druckzeit.

Eine typische 3D-gedruckte Geometrie für maximale Steifigkeit und minimalen Materialverbrauch (links) und eine typische gefräste Geometrie für minimale Materialabtragung und Bearbeitungszeit (rechts).

Haltbarkeit mechanischer Verbindungen mit Gewindeeinsätzen steigern

Gewindebohrungen sind eine ineffiziente Methode zur Verbindung von 3D-gedruckten Kunststoffteilen für Haltevorrichtungen, da diese bei wiederholter Verwendung stärker zum Bruch oder Verschleiß neigen als Teile aus Metall. Stattdessen sollten widerstandsfähigere Methoden zur Montage genutzt werden, wie etwa Gewindeeinsätze oder Senkungen zur Fixierung von Muttern beim Eindrehen von Schrauben. Alternativ können 3D-gedruckte Vorrichtungen mit Lochaussparungen ausgestattet werden, durch welche Schrauben durch darunterliegende T-Nutensteine oder Befestigungsplatten geführt werden können. Um eine elastische Verformung des auf die Arbeitsplatte geschraubten Teils zu vermeiden, sollten die Durchgangslöcher über Toleranzen mit Spielpassung verfügen.

Benutzererfahrung beim Design von Werkzeug berücksichtigen

Ein erfolgreicher Fertigungsbetrieb zieht nicht nur in Betracht, wie Bauteile mithilfe von Halterungen und Vorrichtungen verarbeitet werden, sondern auch, wie Mitarbeitende die von ihnen genutzten Werkzeuge mental und physisch erleben. Zwar gehen alle Anwendungsfälle mit unterschiedlichen relevanten Faktoren und Nachteilen einher, doch einige gängige Konzepte können helfen, Schmerzen bei der Arbeit zu vermindern und die Leistung zu verbessern:

-

Entwerfen Sie Halterungen und Vorrichtungen nach Möglichkeit so, dass eine einhändige Bedienung möglich ist, sodass die andere Hand zur Positionierung und Stabilisierung von Teilen frei bleibt oder während des Wechsels ruhen kann.

-

Entwerfen Sie Halterungen und Vorrichtungen so, dass sie Teile während sekundärer Arbeitsvorgänge ohne menschliche Eingriffe sicher festhalten.

-

Nutzen Sie Geometrien, die Positionierungsfehler verdeutlichen, damit eine falsche Ausrichtung leicht bemerkt wird.

-

Berücksichtigen Sie nicht nur das Zusammenspiel des Bauteils und der Vorrichtung, sondern auch den gesamten Arbeitsablauf, vom Einladen des Teils und der Durchführung sekundärer Arbeitsvorgänge bis zur Entnahme des Teils und der Überführung in die nächste Station. Streben Sie stets nach Halterungen und Vorrichtungen, die zur Bedienung so wenig Schritte wie möglich erfordern, damit Zykluszeiten und ermüdende Bewegungsabläufe minimiert werden. Simulieren Sie die erforderlichen Arbeitsschritte schon in der Designphase, um sicherzustellen, dass alle notwendigen Bewegungen und Raumbedürfnisse berücksichtigt werden.

Effekte von Ablagerungen bei der Zerspanung mindern

Beim Bohren von beispielsweise Löchern entsteht ein kleiner Grat. Wenn innerhalb der Vorrichtung Zwischenräume belassen werden, können Grate sich bilden, ohne die Handhabung des Teils oder des Werkzeugs zu beeinträchtigen. Auf ähnliche Weise können sich beim Fräsen kleine Materialspäne auf der Halterung oder Vorrichtung ansammeln. Minimieren oder vermeiden Sie nach Möglichkeit kleine Lücken, Rillen und Vertiefungen, in denen Späne stecken bleiben können. Vertiefte Kanäle verbessern die Funktion einer Halterung oder Vorrichtung, da sie gewährleisten, dass Späne beim Einladen und Ausladen des Teils aus dessen Bahn weichen können. Durch abgerundete Ecken und Rillen entstehen abgeschrägte Flächen, was es leichter macht, Ablagerungen von der Arbeitsfläche zu wischen, blasen oder spülen. Abgerundete Oberflächen zu fräsen ist zeitaufwendig und kostspielig, da es entweder die Abtragung von viel Material erfordert oder aber die Montage mehrerer Teile, wodurch neue Nähte entstehen.

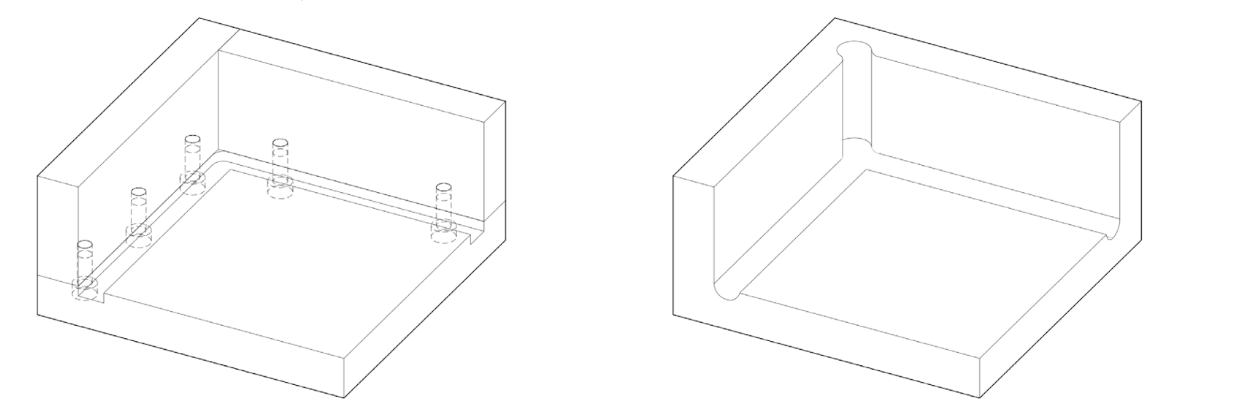

Ein typischer gefräster und montierter Eckpositionierer, bestehend aus drei verschraubten Platten, begünstigt das Steckenbleiben von Spänen (links). Eine typische Geometrie eines 3D-gedruckten Eckpositionierers ohne Nähte mit abgerundeten Kanten und Vertiefungen mit glattem Relief, ohne gesteigerte Stückkosten (rechts).

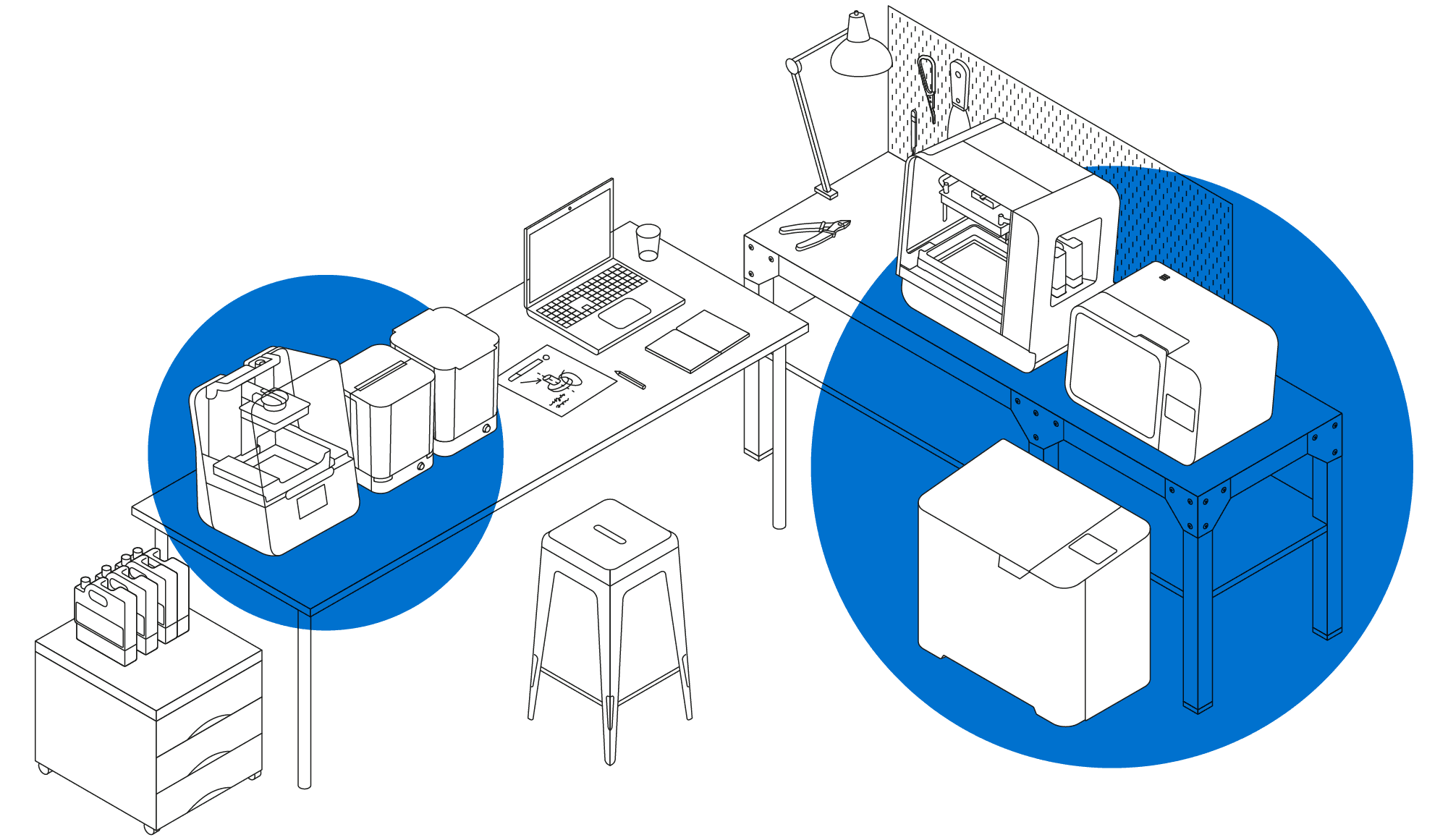

Richtlinien für den 3D-Druck

In den letzten Jahren sind hochauflösende 3D-Drucker günstiger, benutzerfreundlicher und zuverlässiger geworden. Dementsprechend haben heute mehr Unternehmen Zugang zu 3D-Drucktechnologien, wobei die Wahl zwischen den verschiedenen konkurrierenden 3D-Drucklösungen schwierig sein kann. In diesem Technologie-Leitfaden vergleichen wir die drei gängigsten Technologien zum 3D-Druck von Kunststoffen: die

Schmelzschichtung (FDM), die Stereolithografie (SLA) und das selektive Lasersintern (SLS).3D-gedruckte Halterungen und Vorrichtungen werden häufig mittels FDM hergestellt, da dies schnell, einfach und kostengünstig ist. Allerdings eignen sich SLA und SLS besser für Fertigungshilfen mit folgenden Anforderungen:

-

Höhere Auflösung, größere Genauigkeit und glattere Oberflächenbeschaffenheit

-

Bessere mechanische Eigenschaften wie Festigkeit und Haltbarkeit

-

Komplexe Designs

-

Höherer Durchsatz

Herstellung von Fertigungshilfen mit SLA-Druck

SLA-3D-Drucker verwenden einen Laser, um flüssige Kunstharze zu gefestigten Kunststoffen auszuhärten. Dieser Prozess nennt sich Photopolymerisation. SLA-Druckteile sind isotrop und weisen eine hohe Auflösung und Genauigkeit auf. Diese Technologie ist die richtige Wahl für klare Details, glatte Oberflächen und eine große Materialauswahl.

Von flexibel bis starr, ESD-ableitfähig oder temperaturbeständig bietet Formlabs ein ganzes Portfolio technischer Kunstharze mit fortschrittlichen Eigenschaften, die die Anwendung in anspruchsvollen Umgebungen ermöglichen. Die Kunstharzfamilie Tough und Durable ist zum 3D-Druck von Halterungen, Vorrichtungen und sonstigen Fertigungshilfsmitteln besonders beliebt.

SLA-3D-Drucker von Formlabs lassen sich besonders leicht einrichten, bedienen und warten. Sie erfordern nur minimale Ausrüstung und können reibungslos in jeden Produktionsprozess integriert werden. SLA-Teile haben allerdings eine eingeschränkte Festigkeit und Haltbarkeit. Für den Druck langlebiger Werkzeuge wird daher die SLS-Technologie empfohlen.

Herstellung von Fertigungshilfen mit SLS-Druck

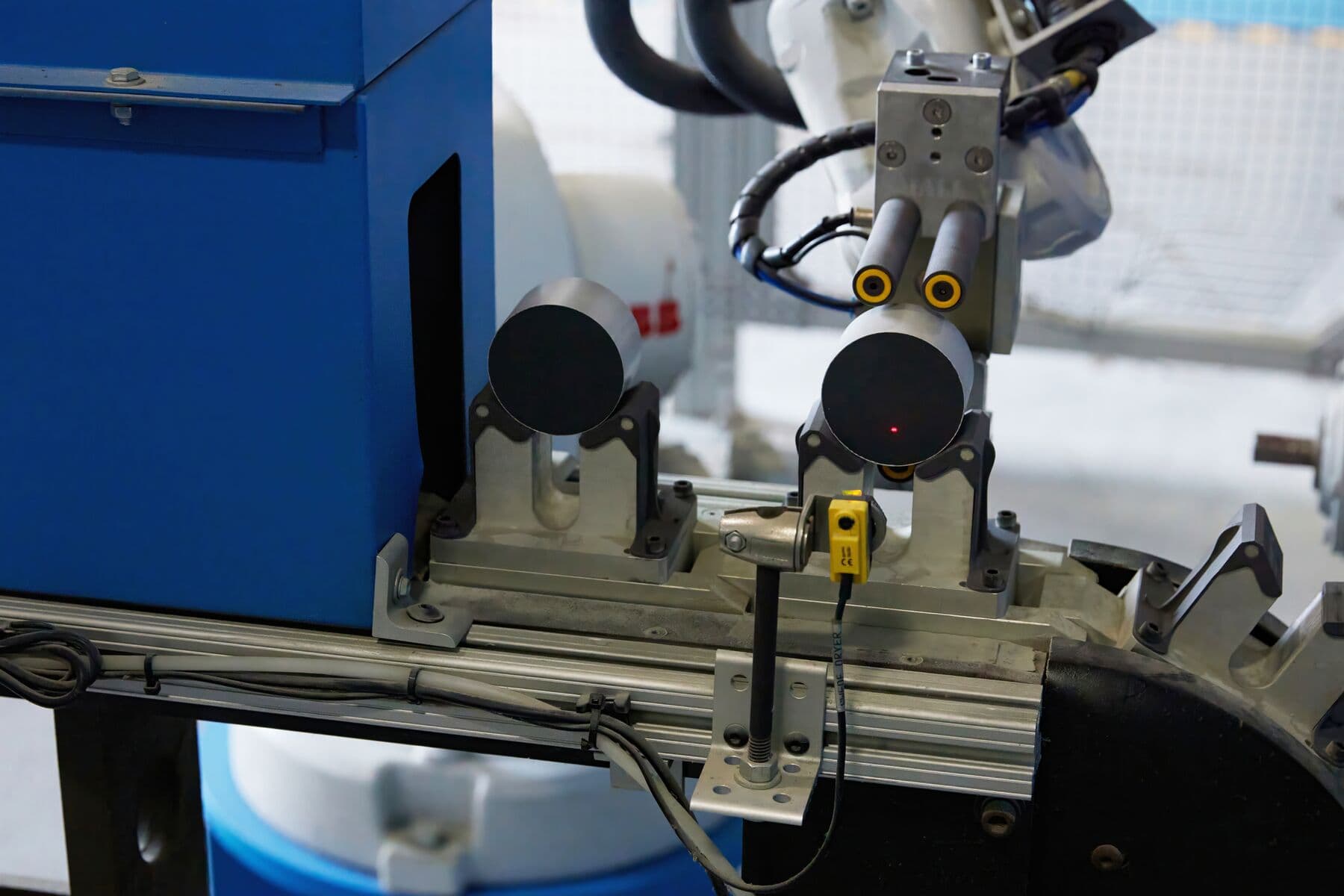

Dieses von Eaton entworfene und hergestellte Kameragehäuse wurde auf dem Fuse 1+ 30W mit Nylon 12 Powder 3D-gedruckt und schützt AI-Kameras vor übermäßiger Lichteinwirkung, die die Genauigkeit ihrer Messung beeinträchtigen könnte.

Selektives Lasersintern (SLS) ist das beliebteste additive Fertigungsverfahren für Industrieanwendungen und kommt häufig bei der Produktion von Endverbrauchsteilen zum Einsatz. SLS-Druck ist die richtige Wahl für die Produktion funktionaler, haltbarer Werkzeuge mit komplexen Geometrien bei hohem Durchsatz.

Während das SLA-Druckverfahren auf Kunstharz basiert, verwenden SLS-3D-Drucker einen Hochleistungslaser, um kleine Polymerpulverpartikel zu sintern. Da das ungesinterte Pulver die Teile beim Drucken stützt, sind keine zusätzlichen Stützstrukturen erforderlich. Somit eignet sich SLS ideal für komplexe Geometrien wie ineinandergreifende Verbindungen, Funktionsbaugruppen und Biegescharniere.

Einen der größten Vorteile von SLS bilden die Materialien. SLS-Druckmaterialien wie etwa Nylon werden in Bereichen wie Design, Maschinenbau und Fertigung bereits ausgiebig eingesetzt, entweder im Zuge von Spritzgussverfahren, Zerspanung oder in der additiven Fertigung. Nylonteile sind stark, robust, temperaturbeständig und langlebig, weshalb sie sich hervorragend als Fertigungshilfsmittel eignen. Die endgültigen Druckteile sind schlagfest und halten den Belastungen einer Fabrikhalle stand, da sie dem Verschleiß durch tägliche Produktionsvorgänge langzeitig widerstehen.

Das Ecosystem der Fuse-Serie von Formlabs ist ein kompaktes, geschlossenes System, das zu einem Bruchteil der Kosten traditioneller SLS-3D-Drucker Leistung auf Industrieniveau liefert. Indem Unternehmen den SLS-Druck in den eigenen Betrieb holen, gewinnen sie größere Kontrolle über ihre Fertigungsprozesse.

Die Wahl der richtigen 3D-Drucktechnologie

In der folgenden Tabelle sind einige der wichtigsten Überlegungen zusammengefasst, um für den 3D-Druck von Fertigungshilfen zwischen SLA und SLS zu wählen. Weitere Details erhalten Sie in Formlabs' tiefgehendem Technologievergleich.

SLA-3D-Druck – Form-Serie

-

Filigrane Details und glatte Oberflächenbeschaffenheit

-

Breiteres Spektrum von Materialien

-

Einfachere Anwendung

-

Niedrigere Gerätekosten

SLS-3D-Druck – Fuse-Serie

-

Robuste, stabile und langlebige Werkzeuge

-

Keine Stützstrukturen, für komplexe Designs besser geeignet

-

Höherer Durchsatz

-

Kosteneffizienter bei großen Stückzahlen

Bewährte Praktiken für den Arbeitsablauf

Das Eaton-Werk in Olean stellt jedes Jahr Hunderte von Fertigungshilfsmitteln mit SLS-3D-Druck her. Einige davon sind hier zu sehen, darunter Robotikanwendungen wie EOAT, Greifer, Beweger, Gehäuse, Abstandshalter und vieles mehr.

Gedrucktes Werkzeug validieren

-

Vergleichen Sie das gedruckte Teil mit dem ursprünglichen CAD-Modell. Verwenden Sie Messschieber, Messschrauben oder andere Messwerkzeuge, um die Abmessungen des Druckteils mit ihren theoretischen Werten abzugleichen.

-

Testen Sie die funktionelle Leistung der Vorrichtung. Achten Sie beim Einsetzen des Teils in die Vorrichtung darauf, wie gut es an Positionierflächen und Stützen anschließt. Korrekt entworfene und hergestellte Vorrichtungen stützen das Teil und verhindern jegliche Bewegung, sobald eine Spannkraft angewandt wird.

-

Für Prozesse mit höheren Betätigungskräften, etwa beim Fräsen oder Bohren, sollten die Spannanforderungen anhand der Vorschübe und Drehzahlen, der Geräteleistung und des gewählten Materials sowie der Sicherheit berechnet werden.

Beim SLA-Druck Kriechverhalten berücksichtigen

Einige 3D-Druckmaterialien, vor allem SLA-Kunstharze, neigen bei dauerhafter Belastung zum Kriechen (permanenter elastischer Verformung). Eine solche Belastung tritt bei gedruckten Haltevorrichtungen auf, die über lange Zeiträume in Arbeitstische eingespannt werden. Um ein Verziehen der Teile durch die dauerhafte Belastung zu vermeiden, sollten Schrauben gelöst und Spannkräfte aufgehoben werden, nachdem die sekundären Arbeitsvorgänge abgeschlossen sind. Werden ihre Teile dauerhafter Belastung ausgesetzt, empfehlen wir den Druck mit SLS-Technologie.

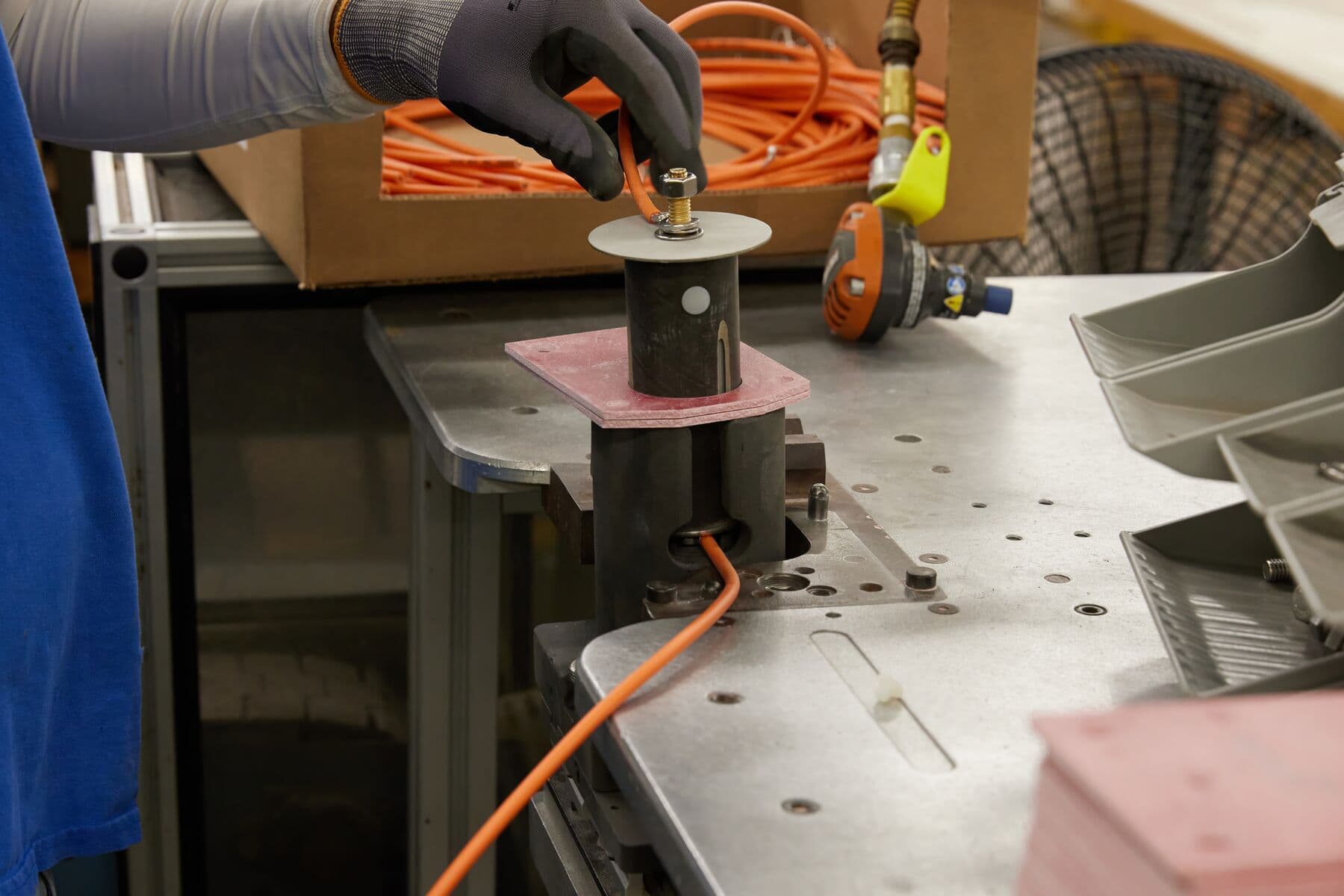

3D-gedruckte Werkzeuge mit gängigen Serienteilen aufwerten

Dieser Ansatz bietet sich an, wenn bestimmte Komponenten die Spezialisierung und Gestaltungsfreiheit des 3D-Drucks erfordern, der gesamte Arbeitsablauf oder andere Anforderungen wie Steifigkeit oder Leitfähigkeit jedoch nicht durch additive Prozesse abgedeckt werden können. Typische Serienteile zur Gewährleistung zusätzlicher Funktionalität in 3D-gedruckten Halterungen und Vorrichtungen sind unter anderem Metallschäfte zur Umspannung größerer Abschnitte bei gleichbleibender Steifigkeit oder Unterlegscheiben zur Verteilung der Spannbelastung von Schrauben über eine größere Fläche. Serienteile in Kombination mit additiven Verfahren gewähren in kurzer Zeit mechanische Funktionalitäten wie Linear- oder Rundtaktfunktionalität zu deutlich niedrigeren Kosten als bei Zerspanung des gesamten Teils.

Werkzeugauswerfung unterstützen

Verwenden Sie Federn, angeschrägte Flächen oder Hebel, um das Teil von der Oberfläche der Vorrichtung abzuheben. Durch in die Vorrichtung integrierte Federn werden Teile beim Lösen der Spannkraft von der Vorrichtungsoberfläche angehoben, sodass sie leichter erreicht und entnommen werden können. Das Gleiche lässt sich auch mit beweglichen Schiebern oder Hebeln erzielen, wobei hier jedoch ein zusätzlicher Arbeitsschritt erforderlich ist. Der richtige Ansatz hängt von der jeweiligen Anwendung, dem Werkzeug und den Anforderungen an die Zykluszeit ab.

Ersatzteile auf Abruf für Verschleißkomponenten

Selbst unter normalen Nutzungsbedingungen werden Vorrichtungen, Montagehilfsmittel und Halterungen beschädigt oder verschleißen so stark, dass sie ihre Effektivität verlieren. Indem Sie Halterungen und Vorrichtungen mit additiver Fertigung herstellen, übernehmen Unternehmen Kontrolle über ihre Produktion und sind in der Lage, Werkzeuge nach Bedarf vor Ort zu ersetzen, statt sich auf externe Dienstleister mit Mindestbestellmengen zu stützen. Verschlissene Vorrichtungen mit betriebsintern hergestellten Komponenten zu ersetzen, verkürzt die Lieferkette und reduziert das Risiko von Ausfällen.

Durch Nachbearbeitung die Materialeigenschaften 3D-gedruckter Werkzeuge verbessern

Die Leistung und Optik von SLS-Materialien lässt sich noch weiter steigern, wenn fortschrittliche Nachbearbeitungsmethoden angewandt werden. Unser SLS-Leitfaden erläutert sowohl die Grundlagen der Nachbearbeitung von SLS-Druckteilen als auch fortgeschrittene Methoden wie Sandstrahlen, Glätten, Beschichten und Färben. Auch SLA-Druckteile lassen sich mit Methoden zur Nachbearbeitung und Veredelung wie Galvanisierung oder Beschichtung bearbeiten, um ihre Festigkeit und Haltbarkeit zu steigern.

Fallstudien

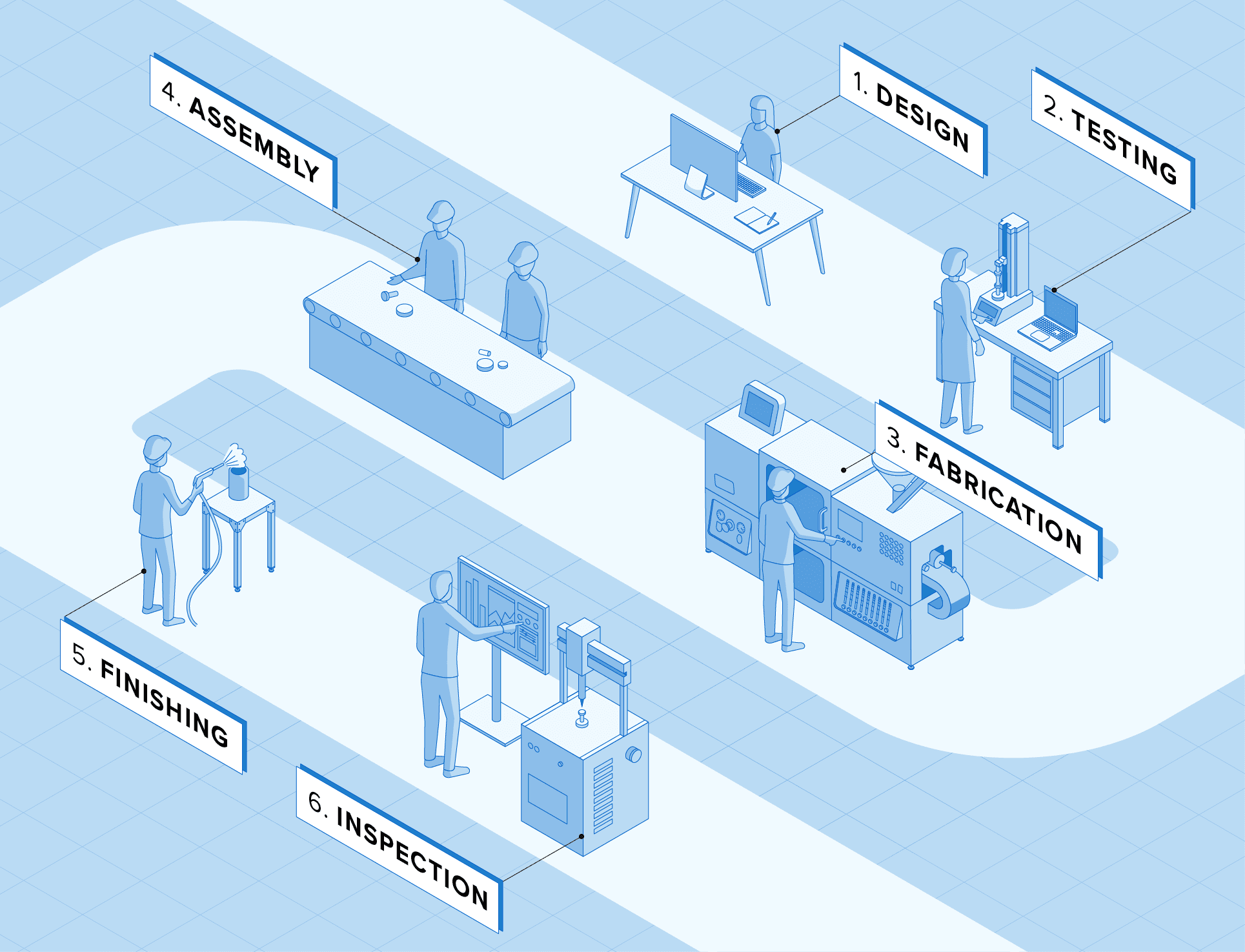

In diesem Abschnitt dokumentieren wir verschiedene Fallbeispiele von Fertigungshilfsmitteln, die von Nutzern der SLA- und SLS-3D-Drucker von Formlabs entwickelt wurden, für alle Schritte des Fertigungsprozesses von Validierungstests bis zur Prüfung.

Validierungstests

3D-gedruckte Lehren und Testvorrichtungen können den Validierungsprozess unterstützen, noch bevor es an die Produktion geht. Die Validierung umfasst den Prozess, bei dem bestimmt wird, ob ein Teil die an dieses gestellten Anforderungen erfüllt und produktionsbereit ist. In den Validierungsphasen wird sichergestellt, dass das Produkt in großem Maßstab einheitlich produziert werden kann. Sie umfassen eine Reihe ausgiebiger Tests, die als letzter Schritt der Produktentwicklung an Prototypen und Vorserienteilen durchgeführt werden.

Die Prüfmethoden umfassen unter anderem Tests in Klimakammern, Wärmezyklen, Tests zu Vibration, ESD-Sicherheit, Biokompatibilität, Chemikalienbeständigkeit, Zertifizierungen wie FDA, FCC, UL, CE, EC, and RoHS, Tests von Alterung, Strahlung und Verschleiß, kosmetische und Fallprüfungen. Der 3D-Druck von Testvorrichtungen nach Bedarf erlaubt es Herstellern, ihre Prüfverfahren zu beschleunigen und Prototypen sowie Vorserienteile schnell zu iterieren.

Testvorrichtungen

Unternehmen: Dorman Products

Dorman Products blickt auf eine hundertjährige Geschichte als Hersteller von Kfz-Bauteilen für den Aftermarket zurück und hat mithilfe von SLA- und SLS-3D-Druck seine Produktionsdauer verkürzt und die Qualität gesteigert. Die mit SLA-3D-Druck hergestellten Prüfvorrichtungen aus Tough 2000 Resin sind dazu bestimmt, die Bedingungen nachzubilden, denen Aftermarket-Automobilbauteile ausgesetzt sind. Dank 3D-Druck ist kein echtes Auto erforderlich, um die Funktionalität und Qualität der Teile von Dorman zu testen.

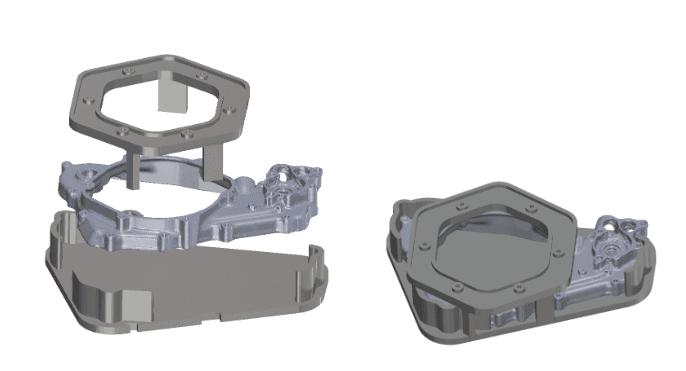

Simulationsvorrichtung für Passflächen

Unternehmen: Dorman Products

Diese individuell entwickelte Prüfvorrichtung ist dafür vorgesehen, die Passgeometrie für dieselbe Druckprüfung zu simulieren. Mit einer 3D-gedruckten Vorrichtung wie dieser ist kein Heizkörper in voller Größe mehr nötig, um den Test durchzuführen. Bevor das Dorman-Team die Vorrichtungen für die Prüfung der Bauteile 3D-druckte, musste es stets exakt dasselbe Setup gewährleisten, dem die Teile in der Praxis ausgesetzt sein würden, wobei häufig Automobilbauteile in Originalgröße eingesetzt wurden.

Haltegehäuse

Unternehmen: Eaton

Diese früher aus Delrin gefertigten Gehäuse fixieren die Metalloxid-Varistoren während der elektrischen Testphase, in der Spannung durch die Teile geleitet wird, um zu gewährleisten, dass sie auch in den vollständig montierten Überspannungsableitern funktionieren. Solche Gehäuse werden in großen Mengen und für unterschiedlich große Varistoren benötigt, die durch kleine farbige FDM-gedruckte TPU-Einsätze in den Testbechern gekennzeichnet sind.

Vorrichtung zum Einrichten der Schweißmaschine

Unternehmen: Brose Nordamerika

Schweißroboter bei Brose NA müssen mehrmals am Tag zwischen verschiedenen Produktlinien wechseln. Jedes Mal, wenn der Roboter auf eine neue Produktlinie umgestellt wird, muss die Schweißabteilung seine Parameter neu programmieren. Mit 3D-gedruckten Vorrichtungen ist dies schnell und kostengünstig machbar. Diese mit SLA-3D-Druck hergestellte Vorrichtung wurde auf dem Form 4L mit Tough 2000 Resin binnen drei Stunden fertiggestellt.

Fertigung

Die Fertigung umfasst den Prozess, bei dem ein roher Werkstoff zu einem Objekt geformt wird. Zu den Fertigungsverfahren zählen zum Beispiel Umformverfahren, Gussverfahren, Zerspanung oder Schweißen. Diese Verfahren erfordern normalerweise spezifische teure Geräte wie CNC-Fräsmaschinen, Werkzeug sowie geschulte Arbeitskräfte. Den Durchsatz dieser Maschinen zu optimieren ist entscheidend, um die Produktionskosten zu mindern und die Investitionsrendite (den ROI) zu steigern. Mittels betriebsinternem 3D-Druck können Hersteller maßgefertigte Halterungen, Vorrichtungen, Klemmbacken, Ausrichtungsstifte und sonstige Hilfsmittel kostengünstig produzieren, abgestimmt auf ihren jeweiligen Fertigungsansatz und Arbeitsprozess.

Federstößel

Unternehmen: Eaton

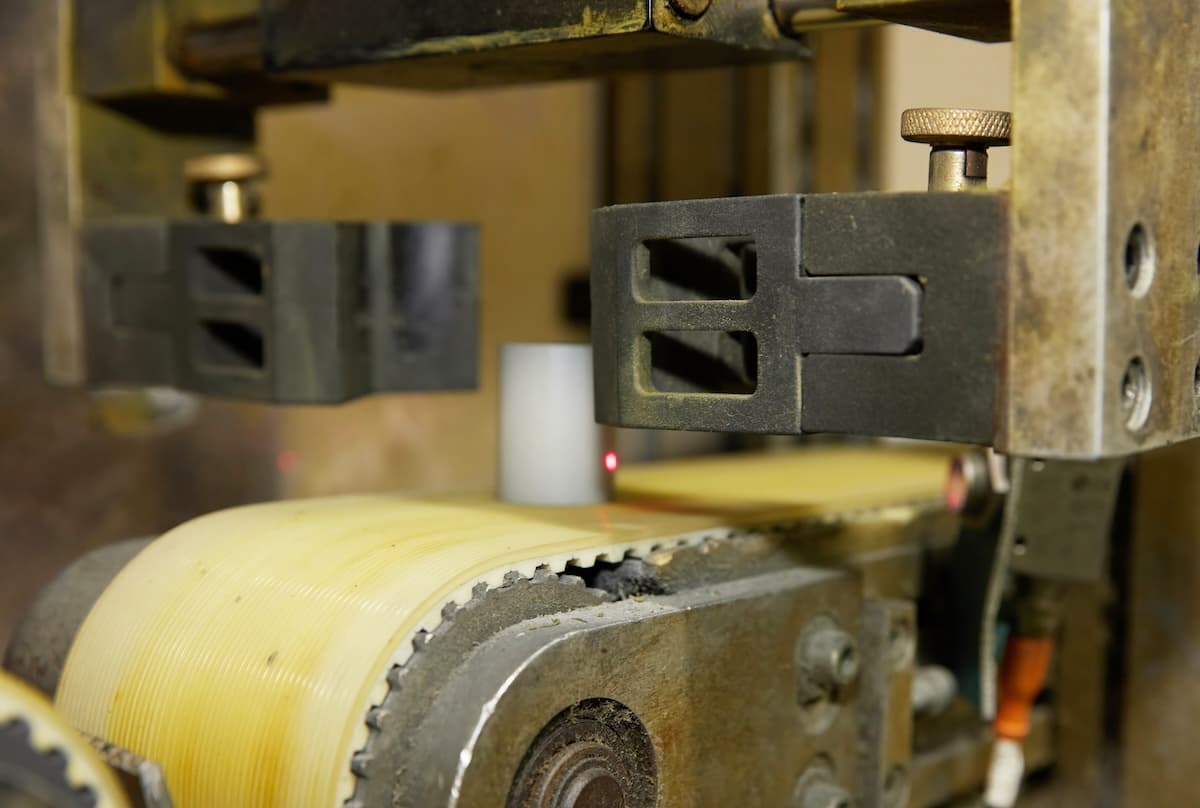

Große Kompressionsmaschinen formen Rohpulver in einen zylindrisches Varistor um, woraufhin ein Extruder das Teil greift und es zurück auf ein Förderband zieht. Der Federstößel dient zur Voreinstellung der Höhe des Extruders für verschiedene Größen von Varistoren.Zuvor wurde Nylon maschinell bearbeitet, in einer mehrteiligen Baugruppe mit Schrauben; diese wird heute per SLS-3D-Druck in einem Teil gedruckt, wobei Kennzeichen in die Datei eingraviert sind. Die neuen Teile erleichtern und beschleunigen den Wechsel zwischen verschiedenen Programmen.

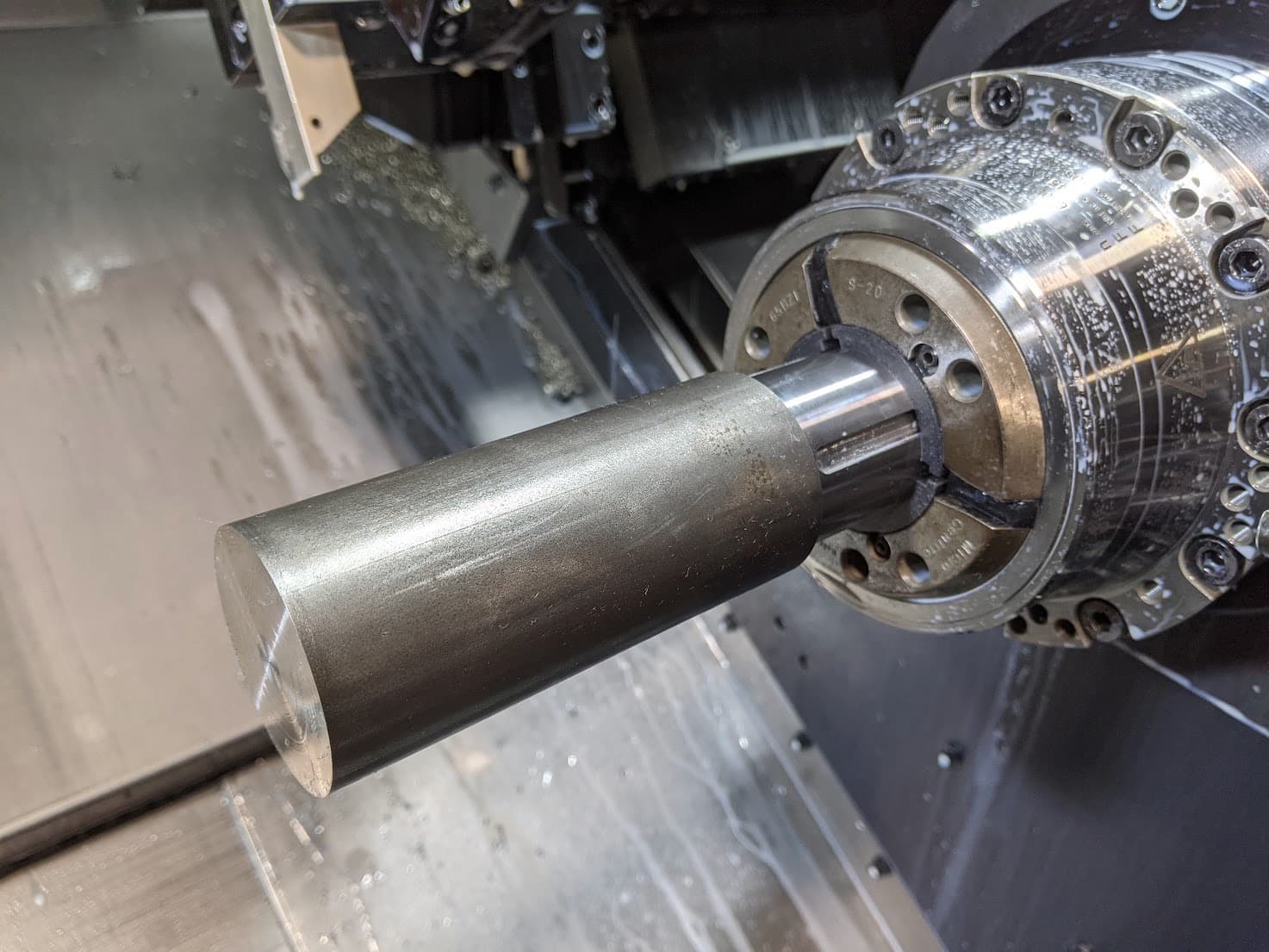

Individuelle Spannzangen

Unternehmen: The Factory Amsterdam (TFA)

TFA bearbeitet regelmäßig Aufträge zur Zerspanung von Metallteilen in Stückzahlen zwischen 1000 und 10 000 Einheiten. Ihre CNC-Drehmaschine muss für jeden neuen Produkttyp neu justiert werden. Anstatt die für die Anpassung der CNC-Drehmaschine erforderlichen Spannzangeneinlagen zu kaufen, fertigt das Team diese mit SLS-3D-Druck. Während der Kauf solcher Spannzangeneinlagen in der Regel ein paar hundert Dollar kostet, kann TFA mit der Fuse-Serie auf Abruf so viele Sätze wie nötig für nur 7 Dollar pro Stück 3D-drucken.

Ersatzlaufrad

Unternehmen: Productive Plastics

Als das Laufrad einer Thermoformmaschine kaputtging, wurde dieses Ersatzteil über Nacht mit SLS-3D-Druck auf der Fuse-Serie aus Nylon 12 Powder hergestellt und funktionierte sofort, sodass der Thermoformer wieder in Betrieb genommen werden konnte. Das Ersatzteil funktionierte sechs Wochen lang einwandfrei, bis ein endgültiges Ersatzteil vom Erstausrüster eintraf. Durch die Bereitstellung eines Ersatzteils auf Abruf vermied das Unternehmen einen Verlust von rund 30 000 Dollar aufgrund von Maschinenstillständen.

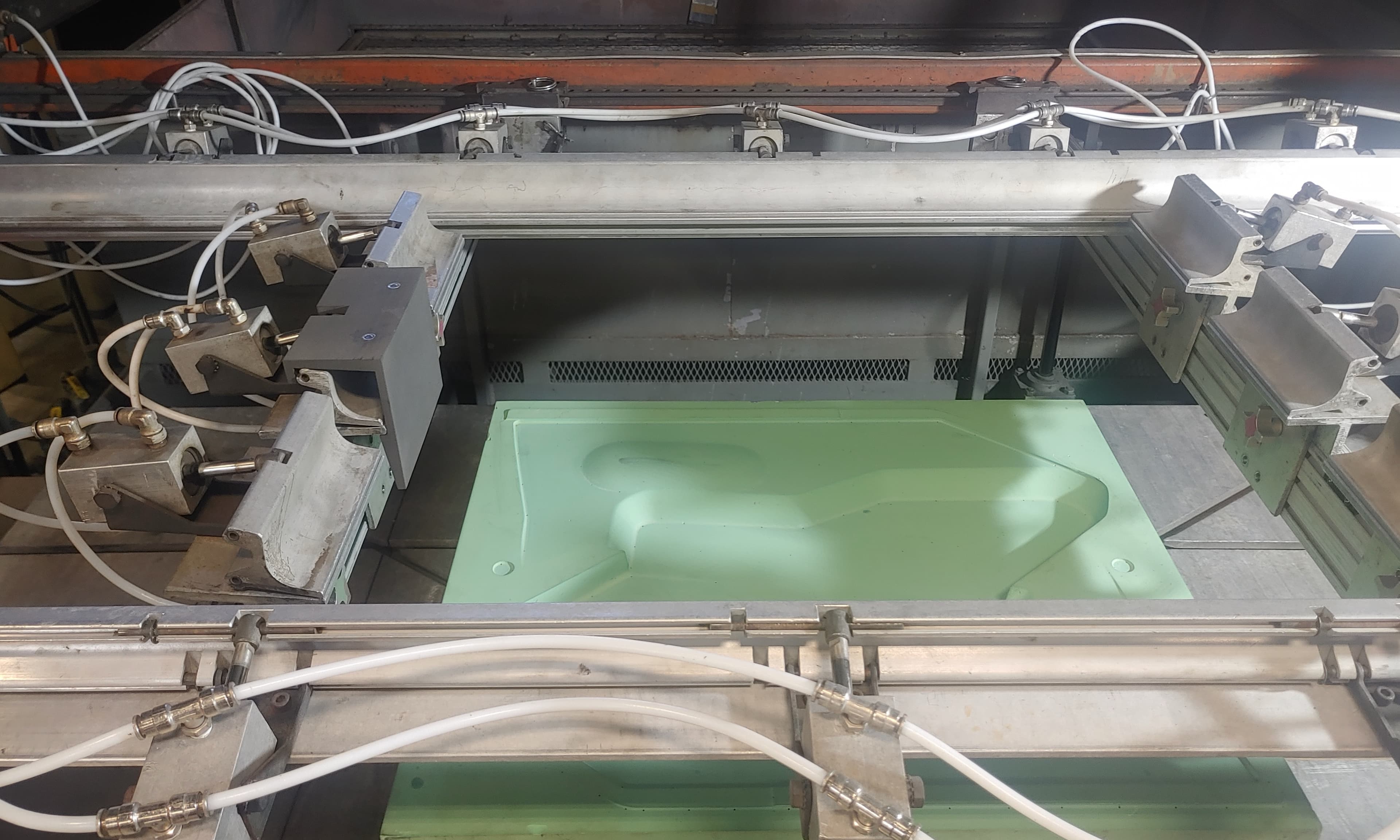

Individuelle Spannvorrichtungen

Unternehmen: Productive Plastics

Productive Plastics druckt mit SLS auch diese spezifischen Klemmvorrichtungen (graues Teil, Mitte links) für Thermoformmaschinen. Durch die Anpassung der Maschinen mit diesen Klemmen optimiert das Team den Materialverbrauch – es kann kleinere Halbzeuge verwenden und Abfall vermeiden. Die 3D-gedruckten Klemmvorrichtungen durchliefen 200 Zyklen bei 93 °C, und das Team schätzt, dass sie noch Tausende weiterer Zyklen durchhalten würden. Obwohl das 3D-gedruckte Hilfsmittel sowohl mit der Kunststoffplatte als auch dem Formwerkzeug in direkten Kontakt kam, konnte keinerlei hitzebedingter Verschleiß daran festgestellt werden.

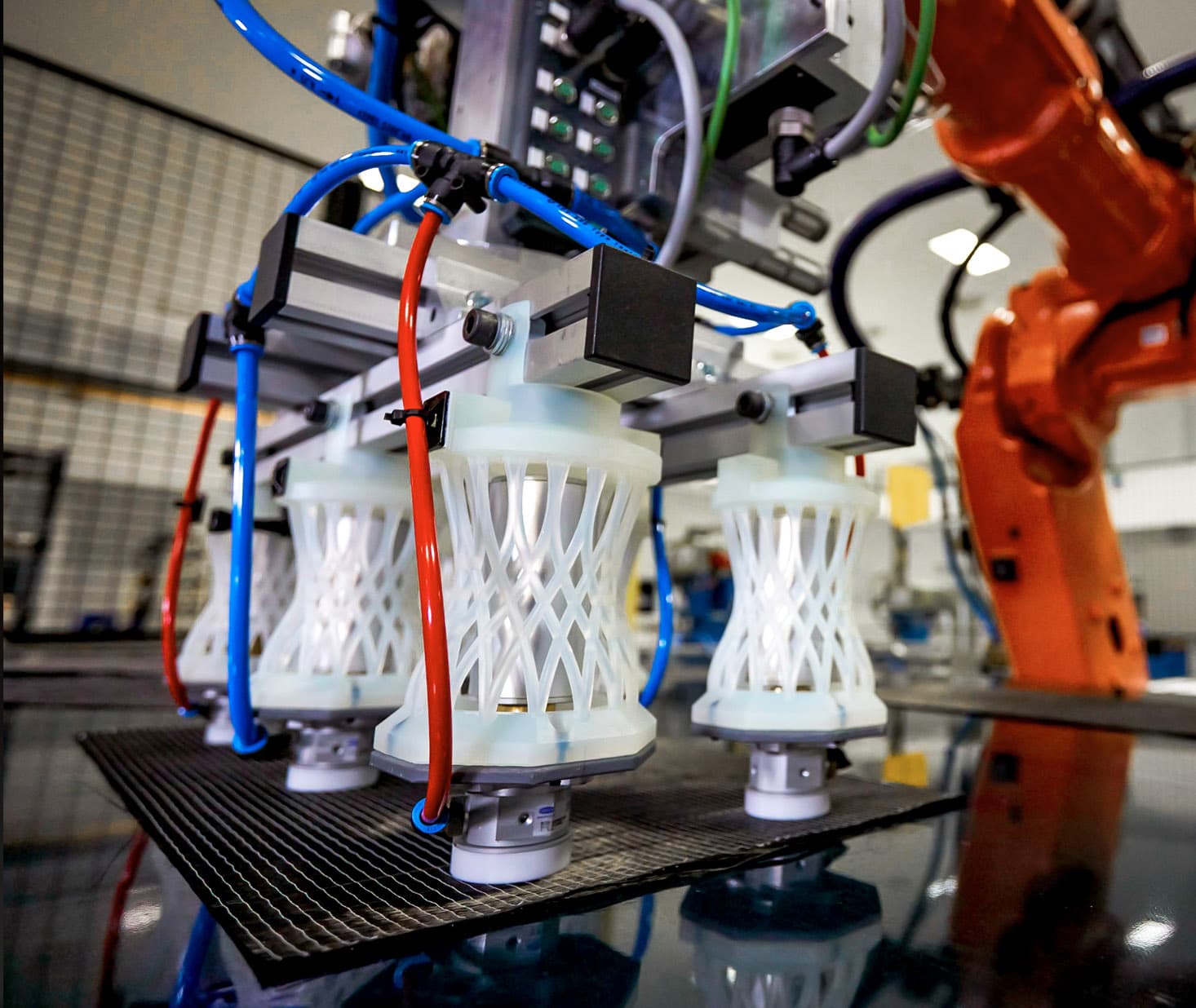

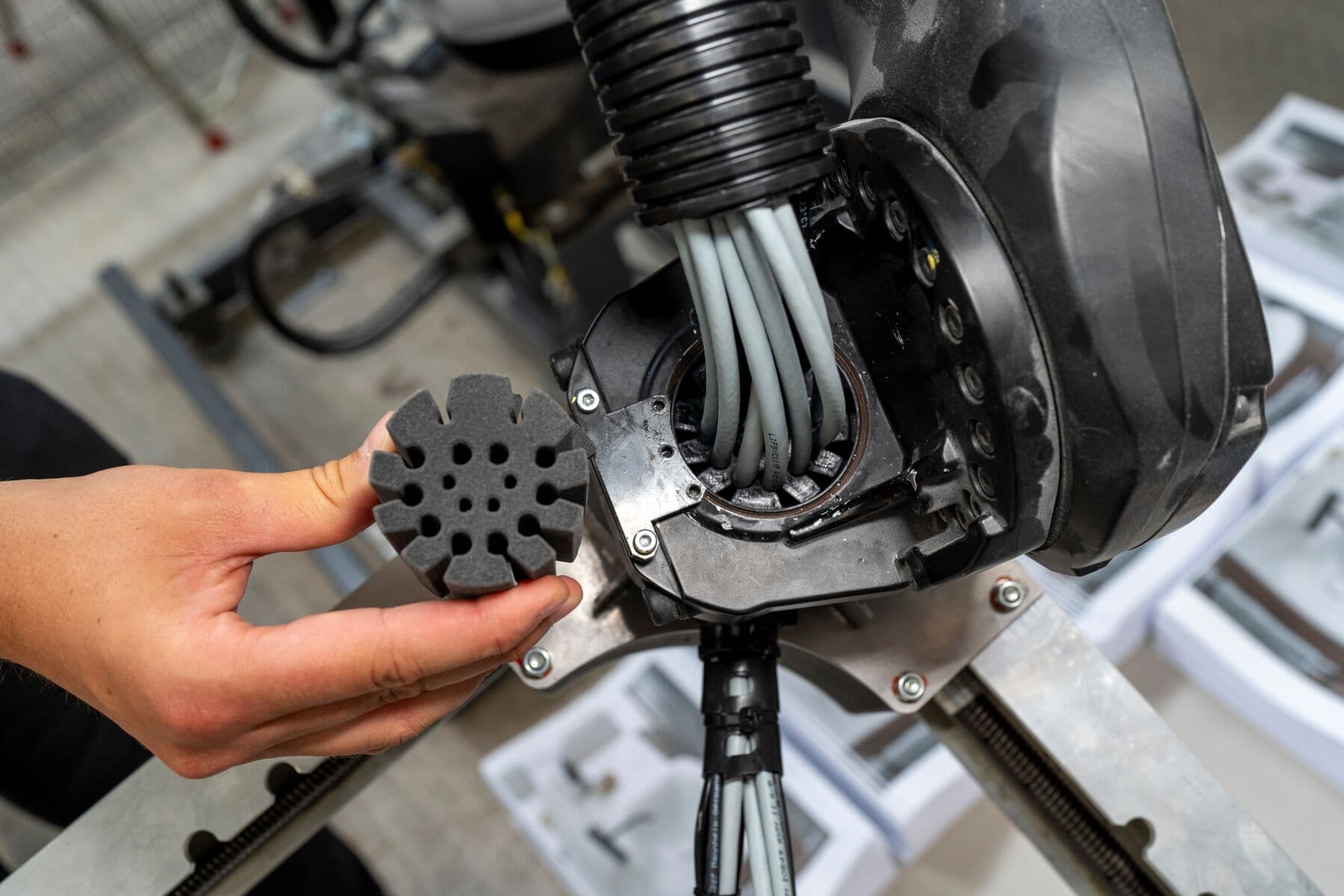

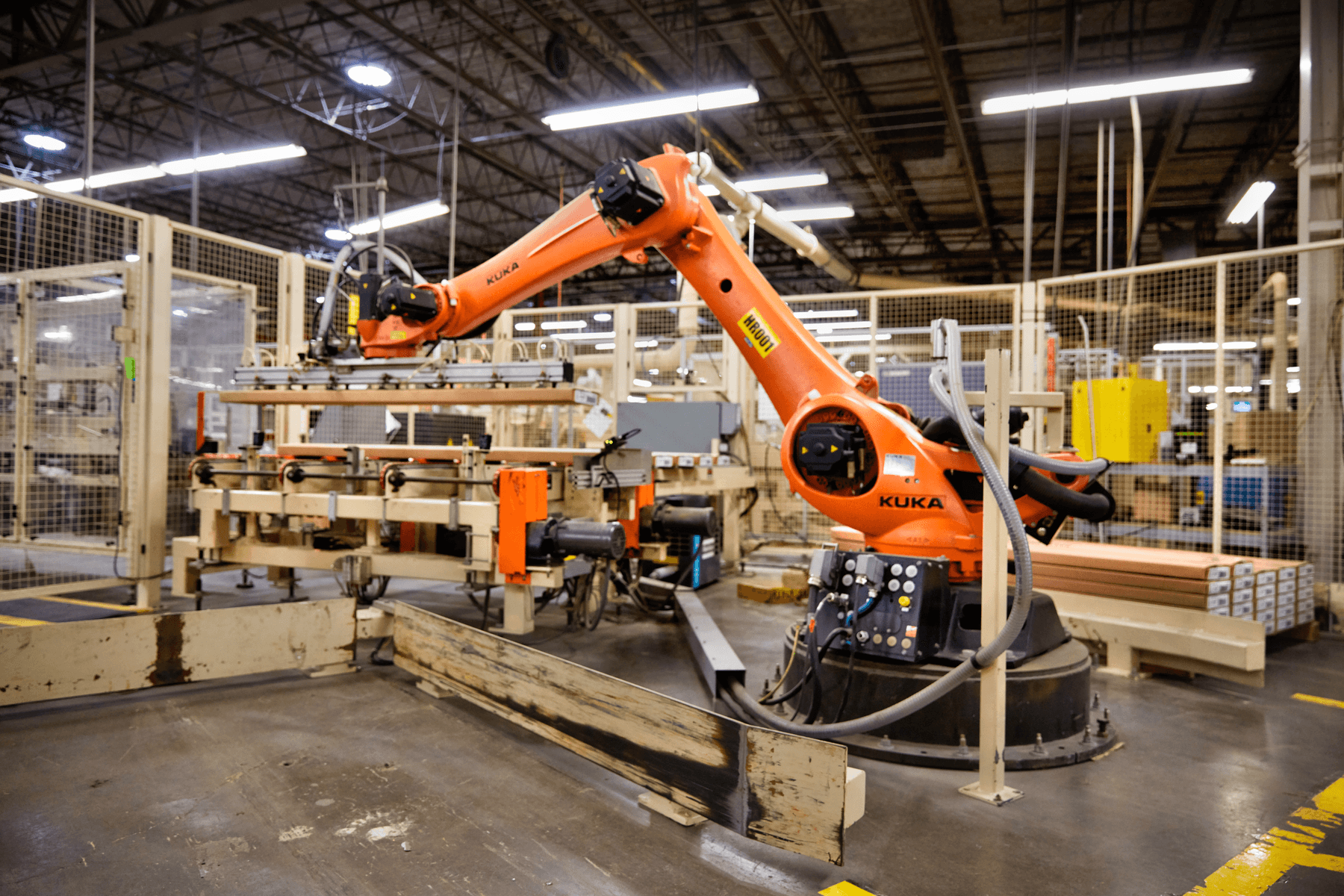

Robotergreifer

Unternehmen: AMRC

Bei AMRC, einer führenden Forschungseinrichtung für die Fertigung, wurden diese Halterungen für Robotergreifer auf Formlabs-SLA-Druckern der Form-Serie gefertigt. Forschende im Bereich Verbundwerkstoffe haben hochfiligrane Halterungen entwickelt und gedruckt, um abgenutzte Druckluftgreifer eines Roboters zu ersetzen. Das Gitterdesign und das biegsame SLA-Kunstharz bieten den richtigen Grad an Flexibilität, um Lagen von Kohlenstofffaser präzise zu greifen und zu platzieren.

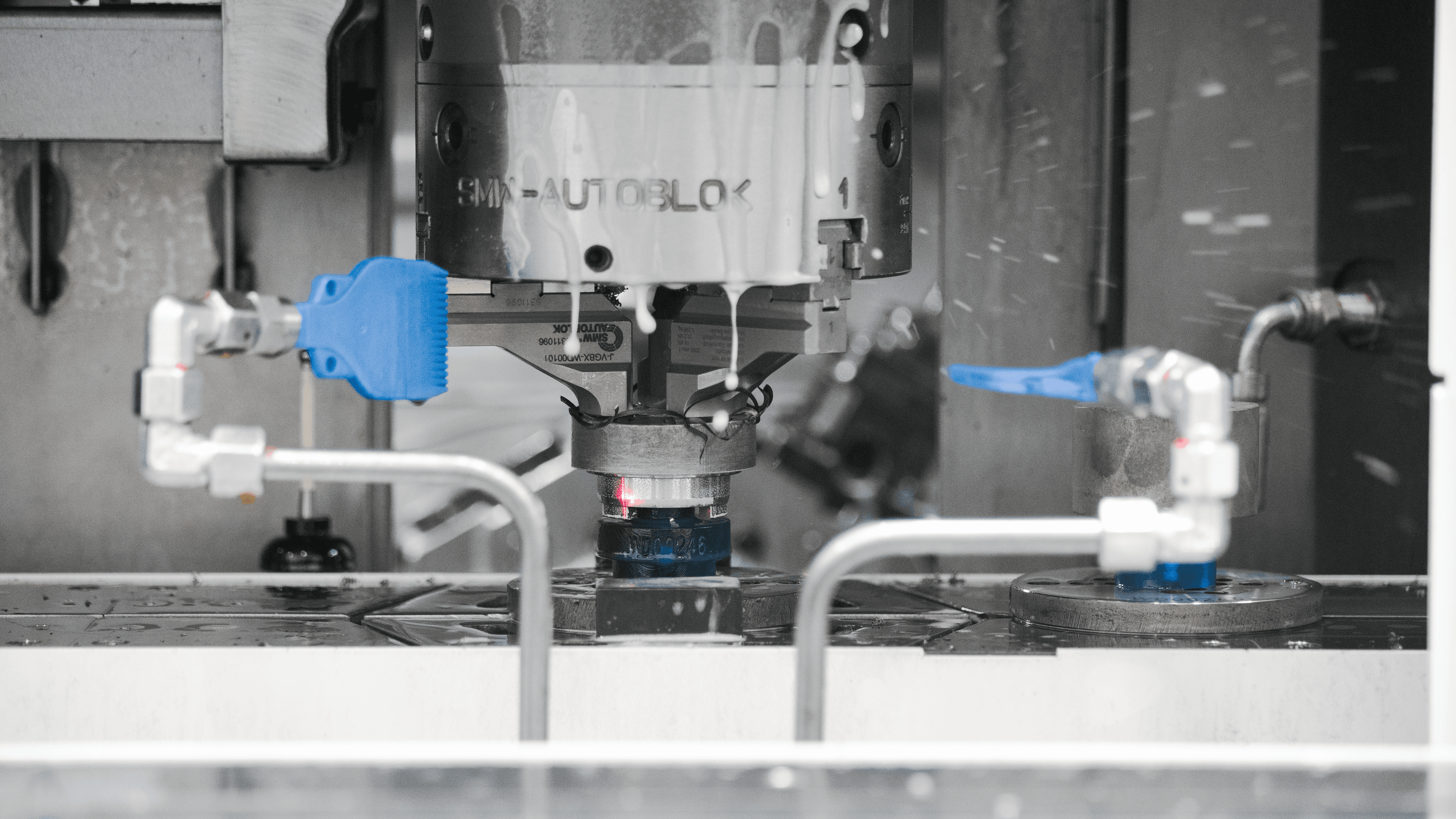

Drehmaschinen-Vorrichtungen

Unternehmen: Pankl Racing Systems

Pankl fertigt Getriebebaugruppen für Motorräder, was mehrere Phasen der Stahlzerspanung mit einem Drehautomaten umfasste. Für jede Phase des Drehens in dem Automaten wurden maßgefertigte Haltevorrichtungen benötigt. Die Vorrichtungen durch Outsourcing zu beschaffen, hätte eine sechswöchige Lieferzeit bedeutet. Indem das Team sie mit den SLA-Druckern von Formlabs 3D-druckte, konnte es seine Durchlaufzeit um 90 Prozent und die Kosten um 90 Prozent reduzieren, was Einsparungen von 150 000 € ergab.

Produktbeweger

Unternehmen: Eaton

Die Zentriervorrichtungen von Eaton befördern Produkte zwischen den Fertigungsstationen. Sie bestehen aus einer gleichbleibenden Basis mit austauschbaren, SLS-3D-gedruckten oberen Komponenten, die im Hinblick auf Materialverbrauch, Festigkeit und Druckeffizienz gestaltet und optimiert wurden. Die Teile, die bisher aus Aluminium und Delrin gefertigt wurden, sind nun wesentlich günstiger, leichter austauschbar und können auf Abruf hergestellt werden.

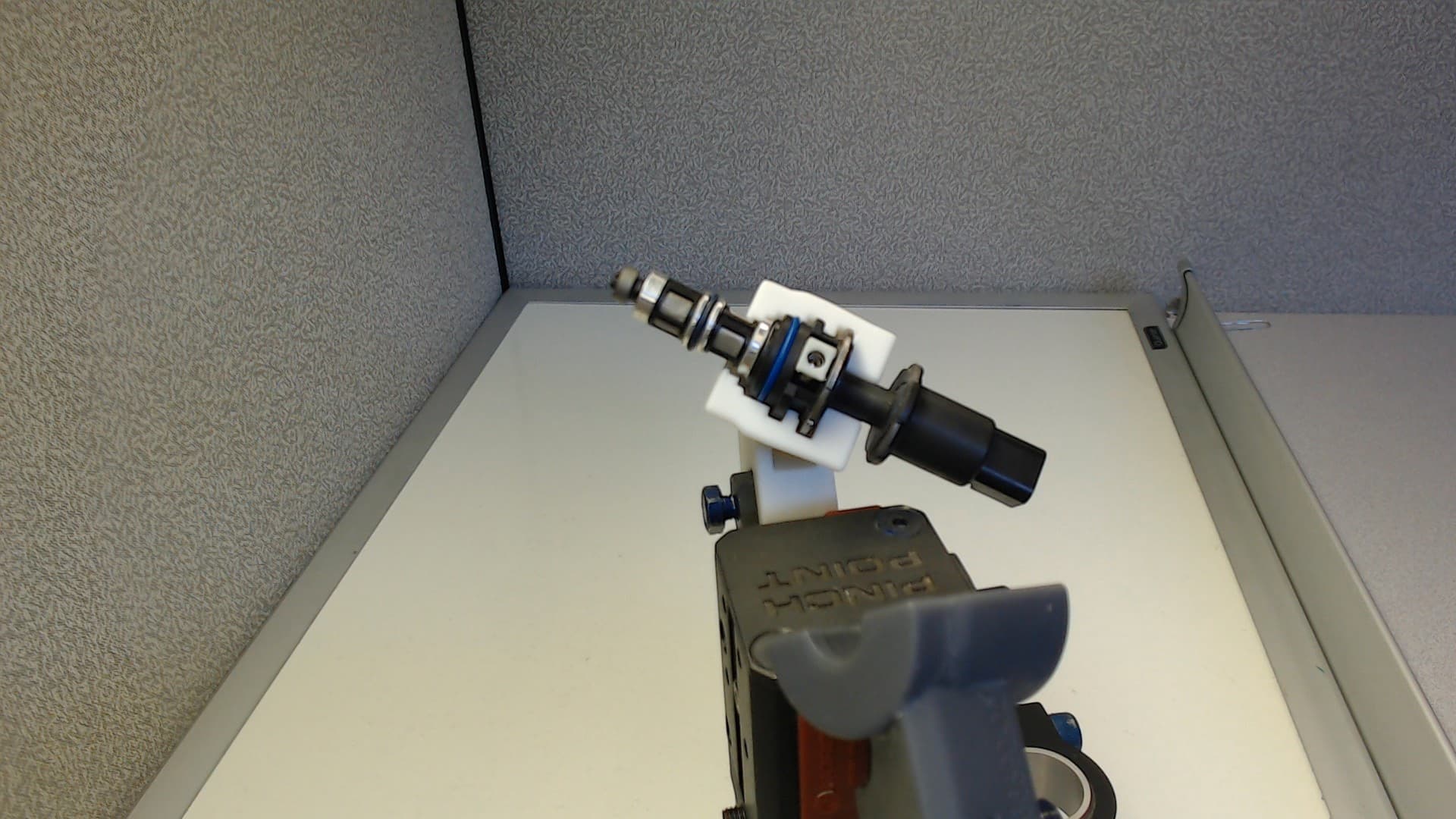

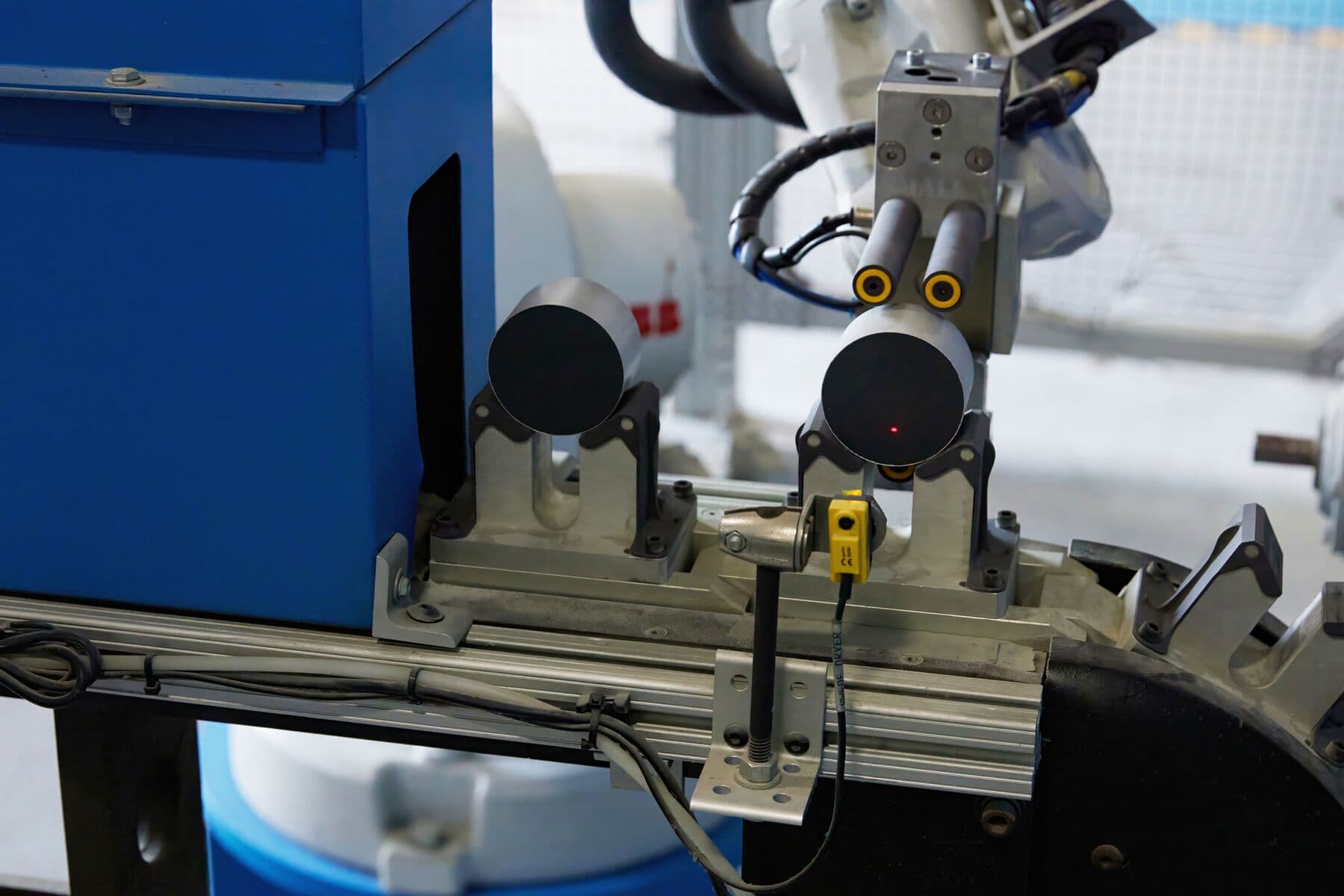

Greifer für Kraftstoff-Einspritzdüsen

Unternehmen: STS Technical Group

Der Entwicklungsdienstleister STS Technical Group ersetzt herkömmliche Robotergreifer durch 3D-gedruckte Greifer zum Bewegen und Positionieren von Kraftstoff-Einspritzdüsen im Fertigungswerk. Durch den Wechsel von zerspanten Stahlgreifern zu 3D-gedruckten Polymergreifern reduzierte das Team das Beschädigungsrisiko der Oberfläche weicher Teile. Außerdem verbesserte das Team durch den Wechsel von einer generischen V-Form zu einer an die Einspritzdüse angepassten Geometrie den Griffkontakt und erzielte so bessere Genauigkeit und Zuverlässigkeit bei verringertem Druck.

Montage

Die Montage ist der Teil des Produktionsprozesses, bei dem einzelne Komponenten zu einem endgültigen Produkt zusammengebaut werden. In Montagelinien werden Bauteile der Reihe nach zu einem halbfertigen Produkt zusammengesetzt, während sie von Arbeitsstation zu Arbeitsstation transportiert werden. Solche Montagelinien werden entweder automatisiert, manuell oder in einer Kombination von beidem betrieben. Sie befinden sich im Werk und beanspruchen zahlreiche Arbeitsschritte, wichtige Ausrüstung und Arbeitskräfte. Die Optimierung von Montagelinien auf höchste Effizienz ist entscheidend, um Zyklen zu verkürzen und somit Produktionskosten zu senken. Der 3D-Druck von Montagehilfsmitteln fördert die kontinuierliche Verbesserung des Betriebs, auch Kaizen genannt, um das Werk stets zu optimieren und für mehr Agilität in der Operation zu sorgen:

- Bei vielen Produkten ist die Montage der arbeitsintensivste Schritt der Produktion. Indem sperrige Metallwerkzeuge mit 3D-gedruckten, leichten, ergonomischen und präzisen Montagevorrichtungen ersetzt werden, wird die Arbeitssicherheit und die Effizienz des Prozesses gesteigert.

- Der 3D-Druck erlaubt es Herstellern, komplexe, bauteilspezifische Vorrichtungen zu erstellen, die der Vielfalt ihrer SKUs entsprechen. Somit ist es möglich, von physischen auf digitale Inventare umzusteigen und für jedes einzelne Produkt eine maßgeschneiderte Lösung zu liefern.

Montageschablonen

Unternehmen: Productive Plastics

Bei der Montage thermogeformter Teile verzichtete das Productive Plastics früher entweder gänzlich auf Führungshilfen und führte die Messung nach Augenmaß durch oder nutzte Holzblöcke, die zusammengeklebt und auf die richtigen Maße zerspant worden waren. Beide Methoden waren aufwendig, langwierig und anfällig für Fehler, die dann ausgebessert werden mussten. Jetzt druckt das Team auf der Fuse-Serie mit Nylon 12 Powder individuelle Positionierhilfen, um die Blöcke in der richtigen Stellung zu halten. Mit diesen Hilfsmitteln wird sichergestellt, dass Bauteile genau installiert sind und der Vorgang über alle Montagedurchläufe hinweg reproduzierbar ist.

Montagevorrichtung

Unternehmen: Eaton

Diese mit SLS-3D-Druck hergestellte Montagevorrichtung hält einen Blitzableiter in der richtigen Position für die Ablage in Stapeln, die später die Überspannungsableiter bilden werden. Früher war diese Vorrichtung eine mehrteilige Baugruppe aus Delrin und Aluminium, die teuer und schwer zu ersetzen war, wenn sie abgenutzt war. Jetzt kann das Team einen Ersatz anfordern, der direkt auf der Fuse-Serie gedruckt und am nächsten Tag bereitgestellt wird.

EOAT

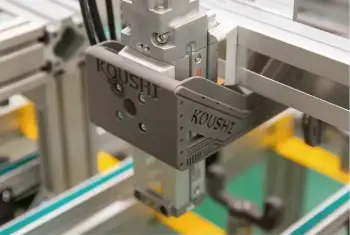

Unternehmen: Koushi Kagaku Kogyo

Die automatisierte Montagemaschine von Koushi Kagaku Kogyo nutzt verschiedene auf dem Fuse 1 gedruckte Teile, etwa Greifer und Heber. Die hochfesten Teile aus Nylon 12 Powder lassen sich leicht schrauben oder zerspanend bearbeiten, sodass die SLS-Druckteile leicht an allen verschiedenen Teilen des Montagesystems befestigt werden können.

EOAT

Unternehmen: Eaton

Dieses End-of-Arm-Tooling (EOAT) für Roboter nimmt Varistoren von einem Förderband auf und befördert sie beim Eintritt in die Metallisierungsstation auf ein anderes. Das EOAT kann sich abnutzen, und das Nachdrucken großer Mengen davon auf der Fuse-Serie ist die einfachste und kostengünstigste Ersatzmethode.

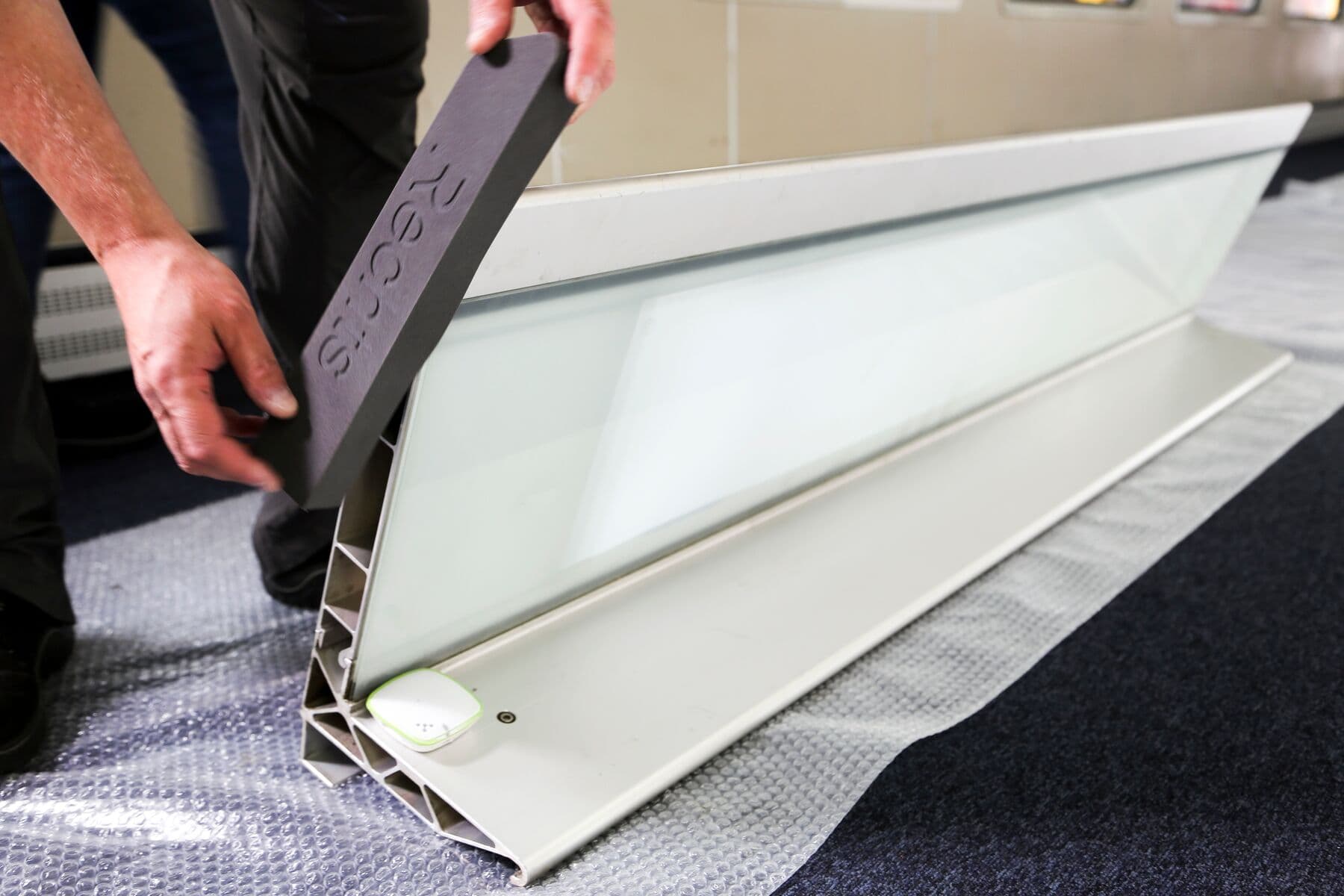

Kratzschutz

Unternehmen: Deutsche Bahn

Bei der Demontage, Restaurierung und Wiedermontage von Gepäckablagen bei der Deutschen Bahn kommt es durch die Kanten der Ablagen häufig zu Kratzern an den Waggonwänden. Dieser SLS-3D-gedruckte Kratzschutz ist leicht biegsam und hat eine kratzfeste Oberfläche, da er mit TPU 90A Powder gedruckt wird. Die Teile schützen die Wände vor Kratzern und lassen sich leicht an den Ablagen an- und abmontieren.

Kabelführung

Unternehmen: Heidelberg

Diese flexible Kabelführung bei Heidelberg ist Teil ihrer individuellen Roboterbaugruppe. Die Kabelführung wird mit SLS-3D-Druck mit TPU 90A Powder auf der Fuse-Serie hergestellt. Ihre komplexe, organische Geometrie bietet eine langfristige, robuste Lösung zum Schutz der Kabel vor Abnutzung und Verschleiß.

Ersatzgelenke

Unternehmen: Heidelberg

In einem anderen Prozess bei Heidelberg werden diese 3D-gedruckten Ersatzteile (aus Nylon 12 Powder) mit Lagern und reibungsmindernden Metallkomponenten verbaut. Die Verbindungsteile halten Metallrollen, die in hoher Geschwindigkeit rotieren und jeweils bis zu 13 kg wiegen. SLS-3D-gedrucktes Nylon kann bei diesen Anwendungen maschinell bearbeitetes Aluminium und Stahl ersetzen.

Fertigstellung

Bei der Fertigstellung wird eine breite Palette von Techniken angewandt, um dem Produkt nach der Fertigung zusätzliche Eigenschaften zu verleihen. Diese Schritte dienen zur Verbesserung der Optik, zur Änderung chemischer und elektrischer Eigenschaften und der Festigkeit, zur Einfügung oder Entfernung von Elementen und Mäkeln und mehr. Zu den gängigen Methoden zur Fertigstellung zählen das Sandstrahlen, Beschichten, Färben, Lackieren, Galvanisieren und Polieren.

Mit 3D-gedruckten Hilfsmitteln zur Fertigstellung wird für einen genauen, wiederholbaren Prozess gesorgt und zugleich der Aufwand und das Fehlerrisiko reduziert. Bei vielen Fertigstellungstechniken wie der Beschichtung, dem Färben oder dem Lackieren müssen einige Elemente des Produkts vor der angewandten Behandlung abgeschirmt werden. Dies wird durch Abdeckungen bzw. Maskierungen erreicht. Konventionellerweise bestehen diese aus Klebeband, Stöpseln, Schablonen, Vinylzuschnitten oder zerspanten Teilen. 3D-gedruckte Abdeckungen können das Maskieren mit Klebeband entweder ergänzen oder ersetzen, dank einer Vielzahl robuster, flexibler Materialien, mit denen die Integrität des Bauteils intakt bleibt.

Schaber für Maskierungsring

Unternehmen: Eaton

Bei der Fertigstellung mit Glas- und Farbpartikeln setzt sich an diesem Metallring (Maske) Farbe ab, die abgewaschen werden muss, damit sie sich nicht auf den Teilen ablagert. Ein ringförmiger Schaber verhindert diese Farbablagerung. Zuvor wurde Nylon maschinell bearbeitet (links), in einer mehrteiligen Baugruppe mit Schrauben; diese wird heute per SLS-3D-Druck in einem Teil gedruckt, wobei Kennzeichen in die Datei eingraviert sind. Die neuen Teile erleichtern und beschleunigen den Wechsel zwischen verschiedenen Programmen.

Greifer für Flipperarm

Unternehmen: Eaton

Der Flipperarm nimmt die größeren Varistoren der Stationsklasse auf und führt sie durch den Schleifprozess, wobei er fortwährend Kühlmittelchemikalien ausgesetzt ist. Für mehr Griffigkeit verfügen die SLS-Teile über einen Einsatz aus FDM-3D-gedruckten TPU (neongelb), der in langen Streifen gedruckt und auf die richtige Größe geschnitten wird. Die Teile wurden früher aus Delrin gefräst und mit einem Gummiband umwickelt.

Maskierungsteile

Unternehmen: Productive Plastics

In einem Arbeitsschritt zur Fertigstellung bei Productive Plastics werden Teile, die eine leitfähige Schutzschicht benötigen, mit Kupferspray überzogen. Das Team deckte früher eine mit Kupfer bearbeitete Oberfläche mit Kreppband ab und schnitt die Maskierung bis zum Ende der kupferbeschichteten Fläche zu. Dieser Zuschnitt wurde nach Augenmaß vorgenommen, sodass es häufig zu Fehlern und Kratzern auf dem Kupfer kam. Das 3D-Druckteil dient als Schablone, um die das Team den Rest des Klebebands abschneiden kann, sodass der kupferbeschichtete Bereich frei von Lack bleibt, während der Rest schwarz lackiert wird.

Maskierungsschablone

Unternehmen: Deutsche Bahn

Die Deutsche Bahn, eines der größten Eisenbahnunternehmen der Welt, senkt mit 3D-gedruckten Fertigungshilfsmitteln ihre Kosten und optimiert die Instandhaltung ihrer Schienenfahrzeuge. Im Zuge der Überholung der Waggons des ICE 1 werden alle Kunststoffbauteile demontiert, geschliffen, aufgefüllt und neu lackiert. Mit einer SLS-3D-gedruckten Schablone reduziert das Team 30 Minuten des Lackierens auf nur zwei Minuten.

Prüfung

Prüfungen sind ein Kernelement von Qualitätssicherungsprozessen und stellen die letzte Phase der Fertigung vor dem Versand dar. Es handelt sich hierbei um eine Reihe von Vorgängen zur Gewährleistung dessen, dass das Produkt seinen spezifischen Anforderungen genügt. Diese umfassen das Untersuchen, Abmessen oder Testen des Teils. Eine gängige Überprüfungsmethode ist die Maßanalyse, bei dem die Abmessungen des fertigen Produkts gegen die zulässigen Toleranzen geprüft werden. Dies erfolgt mithilfe von Messuhren oder Prüfvorrichtungen, die alles von einfachen, direkt 3D-gedruckten Materialstücken bis hin zu komplexen Geräten wie Koordinatenmessmaschinen umfassen können, welche Haltevorrichtungen erfordern.

Hersteller können hier die Gestaltungsfreiheit des 3D-Drucks ausnutzen, um maßgefertigte Prüfvorrichtungen und Messwerkzeuge betriebsintern zu erstellen, zugeschnitten auf ihre Bauteile und Qualitätssicherungsprozesse. Komplexe und exakte Prüfwerkzeuge können auf Abruf hergestellt werden, um die Produktion zu beschleunigen und sicherzustellen, dass das Produkt den Kundenerwartungen gerecht wird.

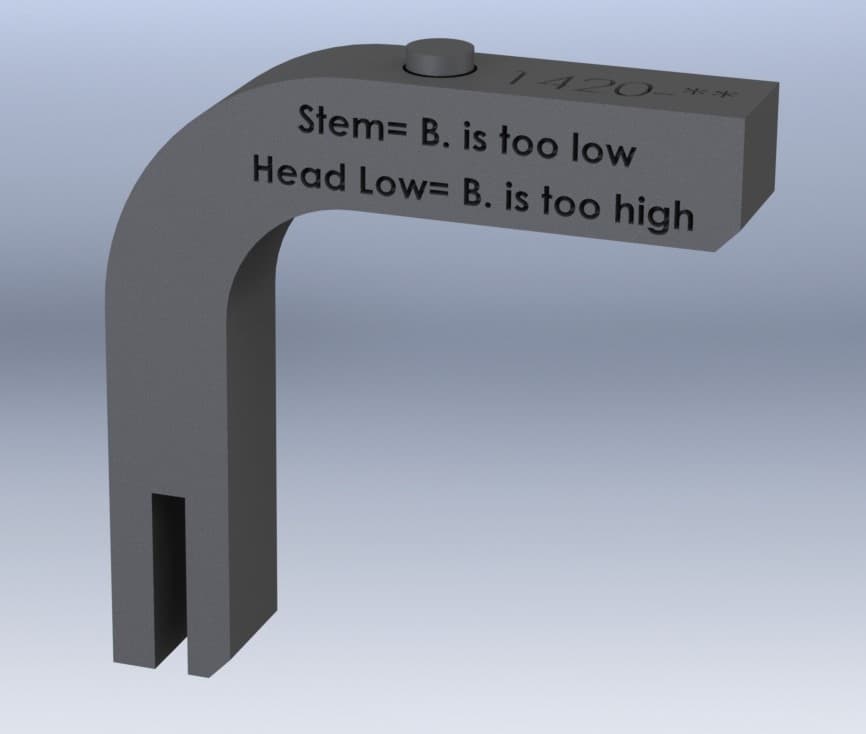

Vorrichtung zur Höhenkontrolle

Unternehmen: Productive Plastics

Diese spezifische Prüfvorrichtung von Productive Plastics wird verwendet, um die Abmessungen einer Metallhalterung zu bestimmen. Das Hilfsmittel wurde auf dem Fuse 1 aus Nylon 12 Powder in einem Stück 3D-gedruckt. Die Unterseite des Teils schließt an die Ecke der Halterung an, während ein Einsatz sich auf und ab bewegt, um zu ermitteln, ob das Teil konform ist oder die Abmessungen abweichen. Das Team integrierte eine Beschriftung in das Design, damit die Mitarbeitenden leicht ablesen können, ob der bewegliche Einsatz sich zu niedrig oder zu hoch befindet.

Prüfvorrichtung

Unternehmen: Sinn Spezialuhren

Uhrenhersteller Sinn Spezialuhren stellte maßgefertigte Halterungen für sein Testsystem aus Tough 2000 Resin auf einem Formlabs-SLA-Drucker her. Diese Halterungen sorgen für eine feste, sichere Fixierung des Uhrwerks, während es auf seine Funktionstüchtigkeit geprüft und getestet wird.

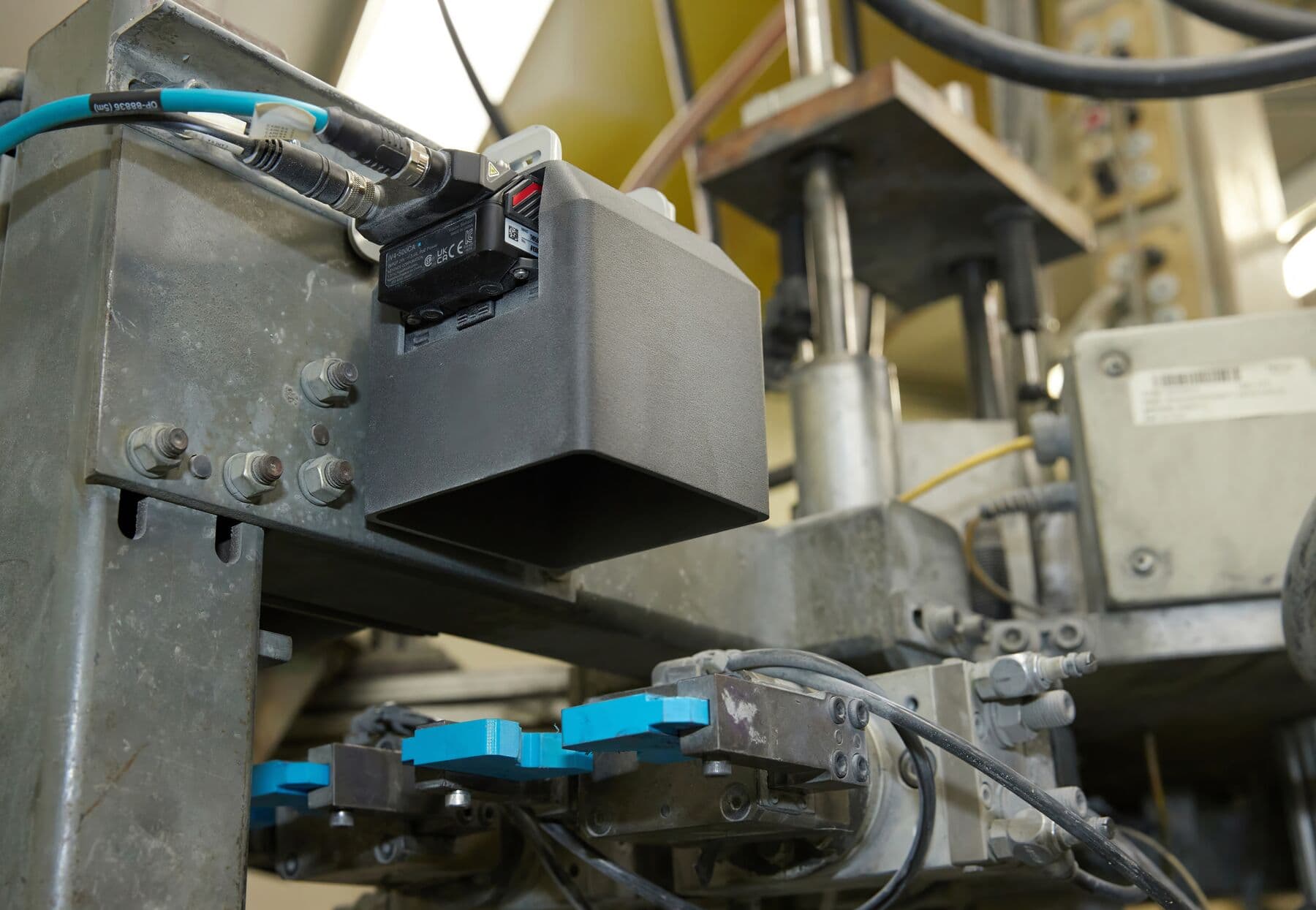

AI-Kameragehäuse

Unternehmen: Eaton

Diese Kameraabdeckung wurde von Eaton Olean speziell entwickelt, um die teuren und empfindlichen AI-Kameras vor zu viel Umgebungslicht zu schützen, damit sie bei der Qualitätsprüfung besser auf die vor ihnen liegenden Varistoren fokussieren können.

Scanner-Halterung

Unternehmen: Deutsche Bahn

Die Angestellten der Materialwirtschaft bei der Deutschen Bahn brauchten eine Lösung zur Befestigung ihrer Handscanner, damit sie sie stets bei sich haben können, aber dennoch beide Hände frei behalten. Das Team entwickelte drei verschiedene Halterungen, die an einer Tasche, einem Gürtel oder einem Shadow Board befestigt werden können. Die mit SLS-3D-Druck gefertigten Halterungen für Scanner machen die Arbeit der Mitarbeiter schneller und effizienter.

Fazit

Moderne Fabriken müssen sich ständig an wechselhafte Kundenanforderungen anpassen und neue Mittel und Wege finden, um effizient, agil und wettbewerbsfähig zu bleiben. Die Markteinführung eines Produktes ist mit einer Vielzahl von Prozessen, Maschinen und Arbeitsschritten verbunden, die über die gesamte Fertigungskette hinweg optimiert werden müssen. Unternehmen auf der ganzen Welt nutzen betriebsintern 3D-gedruckte Hilfsmittel, um Probleme im Werk zu lösen, die Fertigungsabläufe zu optimieren und die Effizienz aller Fertigungsphasen zu steigern.

Von Haltevorrichtungen für die Zerspanung über Montage- und Prüfvorrichtungen oder Ersatzteile für Greifwerkzeuge sind auf Abruf 3D-gedruckte Fertigungshilfen als Ersatz für Metallkomponenten dazu in der Lage, die Geschwindigkeit, Qualität und Effizienz der Produktion zu steigern.

Fordern Sie einen kostenlosen Probedruck an, um sich aus erster Hand von Formlabs' 3D-Druckmaterialien zu überzeugen, und kontaktieren Sie unser Expertenteam, um die passende Lösung für Ihre Anwendung zu finden.