Come stampare in 3D dime, fissaggi e altri supporti di produzione in-house

Per chi fabbrica parti, massimizzare la velocità di produzione conservando un’elevata qualità delle parti è di importanza cruciale. Questo whitepaper delinea i principi alla base della creazione in-house di dime, fissaggi e altri supporti di produzione, con particolare attenzione all'utilizzo della stampa 3D per ridurre i costi, abbreviare i tempi di sviluppo e creare un workflow più efficiente in ogni fase, dalla progettazione alla produzione finale.

Come stampare in 3D dime, fissaggi e altri supporti di produzione in-house

Per chi fabbrica parti, massimizzare la velocità di produzione conservando un’elevata qualità delle parti è di importanza cruciale. Questo whitepaper delinea i principi alla base della creazione in-house di dime, fissaggi e altri supporti di produzione, con particolare attenzione all'utilizzo della stampa 3D per ridurre i costi, abbreviare i tempi di sviluppo e creare un workflow più efficiente in ogni fase, dalla progettazione alla produzione finale.

Introduzione

Maggiore efficienza con i supporti di produzione stampati in 3D

Un supporto di produzione, anche detto ausilio alla produzione o materiale di consumo per la produzione, è uno strumento o un dispositivo che supporta e semplifica le operazioni di produzione, dal test di convalida fino alla produzione e alla manutenzione. Le aziende li utilizzano in-house per rendere più lineari e affidabili i processi di produzione e assemblaggio, in modo da abbreviare i tempi di ciclo, ridurre i costi e migliorare la sicurezza del personale. Si va da dispositivi di bloccaggio come dime, fissaggi, strumenti per estremità di braccio robotico (EOAT) e guide a perni di allineamento, master di mascheratura e altro ancora. Si tratta di strumenti fondamentali per ottimizzare i flussi di lavoro di produzione e risolvere i problemi più comuni che sorgono negli stabilimenti di produzione.

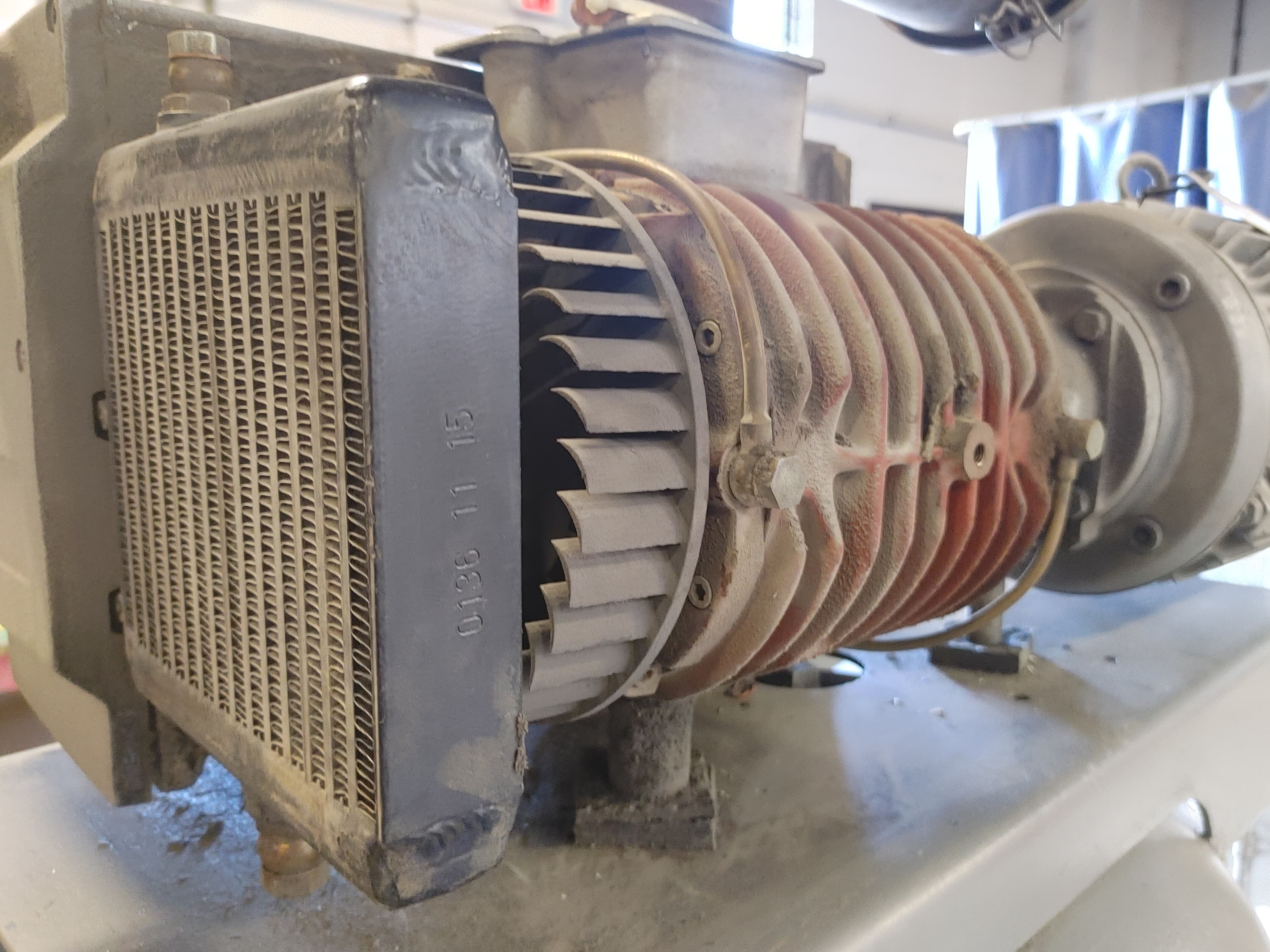

Normalmente le aziende produttrici realizzano tramite lavorazione meccanica attrezzature in metallo (talvolta in poliossimetilene, o Delrin, e altri materiali plastici), in-house o attraverso fornitori esterni. La lavorazione meccanica richiede attrezzature e manodopera qualificata costose a causa delle impostazioni CAM e del funzionamento complesso delle macchine. Inoltre, la maggior parte degli strumenti è costituita da assemblaggi composti da più parti, fattore che accresce la complessità. L'esternalizzazione comporta settimane di attesa e costi elevati. Di conseguenza, la produzione di strumenti personalizzati e "just in time" può rivelarsi impegnativa. Tuttavia, a seconda delle forze applicate sulle parti, non è sempre necessario che gli strumenti siano in metallo.

La produzione additiva, nota anche come stampa 3D, è una soluzione efficace per produrre strumenti in modo rapido e a basso costo. È un processo di produzione che non richiede strumenti e offre vantaggi fondamentali come velocità, riduzione dei costi, libertà di design, scelta dei materiali e flessibilità.

Velocità

La stampa 3D consente di creare internamente strumenti in modo rapido e su richiesta, ridurre i tempi di realizzazione da settimane a giorni rispetto all'esternalizzazione e risolvere i problemi di produzione quotidiani.

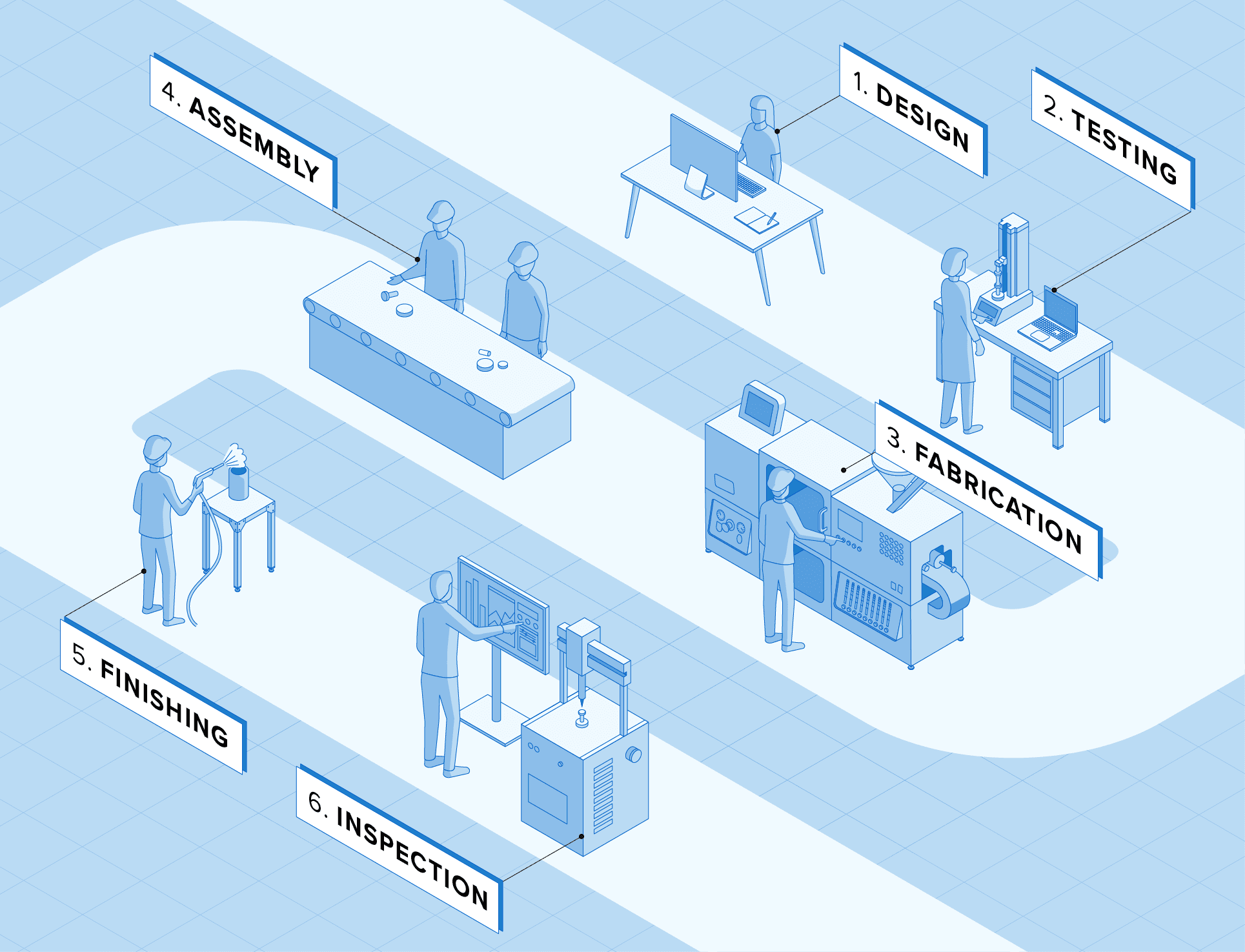

Il tradizionale processo di creazione di dime e fissaggi per la maggior parte delle aziende. Se emergono dei problemi dopo che la dima o il fissaggio sono già stati utilizzati, il processo deve ricominciare da capo oppure le parti devono essere rilavorate.

Il flusso di lavoro additivo è molto più breve: richiede generalmente un design per la fabbricazione ridotto al minimo e, se la produzione avviene in-house, non sono necessari preventivi o giorni di attesa per il trasporto delle parti.

Costo

Le aziende produttrici possono ridurre il costo di materiali, manodopera e attrezzature. Le stampanti da banco richiedono un'attrezzatura e una manutenzione molto limitate, consentendo al personale addetto alla lavorazione CNC di dedicare tempo ad altre attività ad alto valore aggiunto.

| Dima personalizzata | Stampa 3D | Lavorazione meccanica CNC |

| Tempo di realizzazione | 5-9 h | 2-3 settimane |

| Costo | 9-28 $ | 45-340 € |

Dal confronto dei costi di produzione delle dime di Pankl Racing Systems emerge che la stampa 3D in-house è 48 volte più veloce e 12 volte più economica della fresatura esternalizzata.

Libertà di design

La stampa 3D offre ai team di design la libertà non solo di personalizzare e stampare supporti su misura per progetti specifici, ma anche di creare geometrie complesse senza costi aggiuntivi.

Gli strumenti di progettazione avanzati consentono ai team di ingegneria di creare prodotti altamente ottimizzati per l'utilizzo finale. Tuttavia, proprio questa libertà di design e la maggiore complessità delle parti rendono più difficile la creazione di dime e fissaggi. I sistemi di bloccaggio tradizionali, come morse o morsetti, non sono in grado di fissare e supportare forme amorfe o parti con dettagli molto precisi. La stampa 3D consente di creare oggetti senza limitazioni quali l'accesso agli strumenti e l'usura che si verificano durante la lavorazione meccanica. I team di ingegneria possono ottimizzare le geometrie utilizzando forme ergonomiche, reticolate o complesse che sarebbero difficili da produrre con metodi alternativi. Questi metodi consentono inoltre di realizzare strutture leggere che prolungano la durata di vita di un sistema, poiché il peso da spostare è minore.

Inoltre, sfruttando le possibilità di progettazione della stampa 3D, chi produce può semplificare i modelli CAD, diminuire il numero di parti e ridurre le esigenze di assemblaggio delle attrezzature.

Ampia scelta di materiali

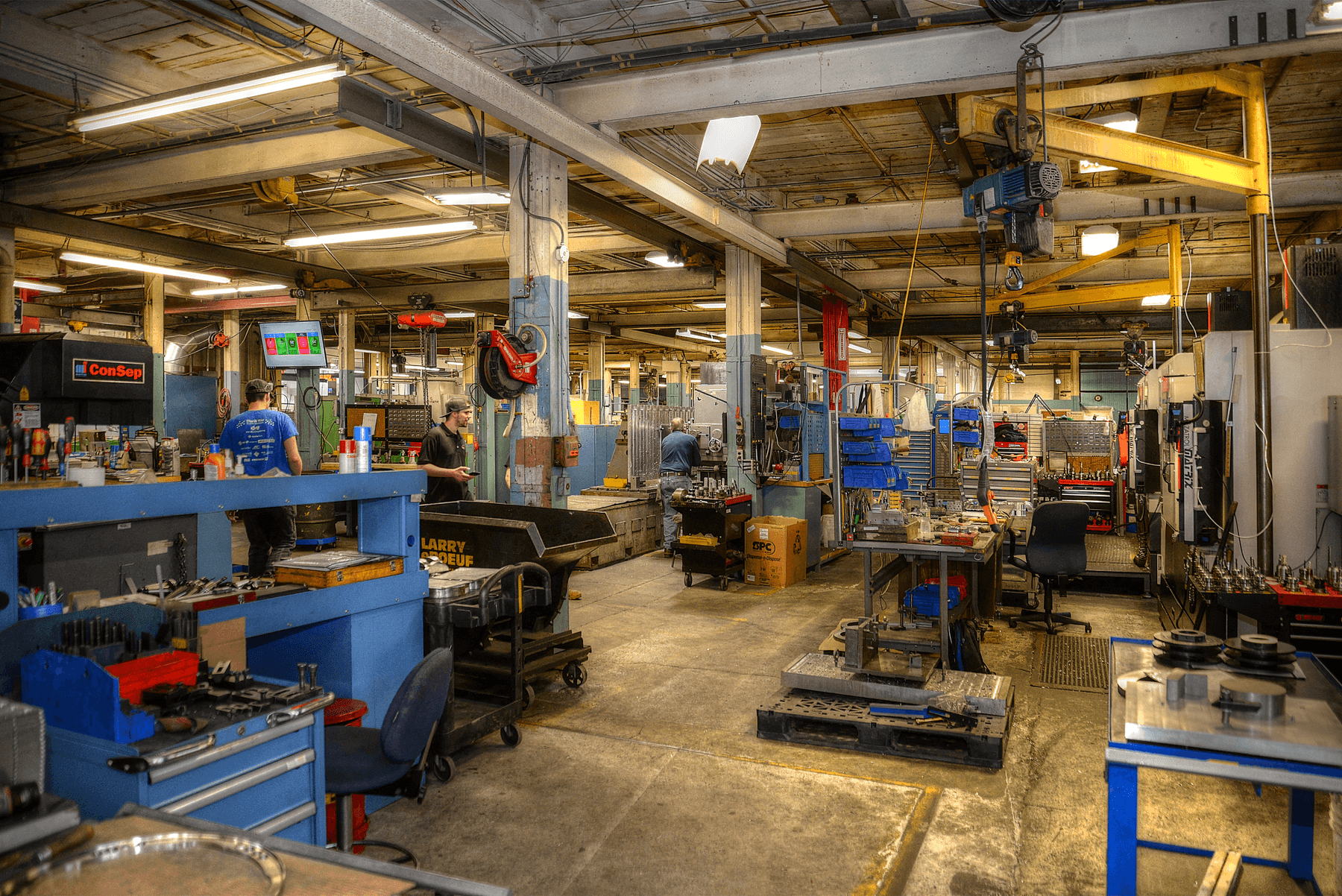

Il produttore di macchine utensili A&M Tool and Design si serve di una vasta gamma di tecnologie, dalle macchine a controllo numerico Bridgeport a una stampante 3D SLA desktop.

Con dime e fissaggi stampati in 3D, è possibile sostituire le parti in metallo con attrezzature leggere ed ergonomiche in materiali polimerici e diversificare le applicazioni grazie a una vasta gamma di materiali, dai più flessibili ai più rigidi o elettrostaticamente sicuri. Materiali come la polvere SLS Nylon 12 Powder di Formlabs imitano le proprietà dei materiali delle note plastiche del settore, come il Delrin, rendendoli facilmente intercambiabili.

Flessibilità

La stampa 3D in-house offre la flessibilità di creare, rivedere e iterare facilmente le soluzioni per garantire la qualità e migliorare l'agilità operativa. Con questa tecnologia puoi:

-

consentire variazioni nel processo e semplificare la configurazione delle attrezzature;

-

adattare le attrezzature ai cambiamenti della produzione e stampa in 3D parti di ricambio, sostitutive o provvisorie su richiesta per ridurre al minimo i tempi di inattività degli apparecchi;

-

incoraggiare i miglioramenti continui, passa dagli inventari fisici a quelli digitali e cambia il modo in cui è organizzato lo stabilimento di produzione;

-

intervenire rapidamente e correggere le interruzioni della produzione causate da rotture o difetti dei supporti di produzione.

Gli strumenti stampati in 3D con materiali polimerici possono sostituire quelli in metallo?

La stampa 3D viene usata nella prototipazione e nello sviluppo dei prodotti da decenni. Ora questa tecnologia si sta diffondendo anche nella produzione. I recenti progressi in ambito di apparecchiature, materiali e software aprono la strada alla realizzazione di stampe 3D funzionali e ad alta precisione in grado di sostituire gli strumenti in metallo e persino le parti per utilizzo finale. Le aziende sfruttano già la flessibilità della stampa 3D per la creazione rapida di attrezzature. Leggi questa guida di Formlabs per scoprire come le attrezzature realizzate in materiali polimerici con la stampa 3D SLA possono sostituire gli stampi a iniezione in metallo ottenuti con la lavorazione meccanica per centinaia di cicli.

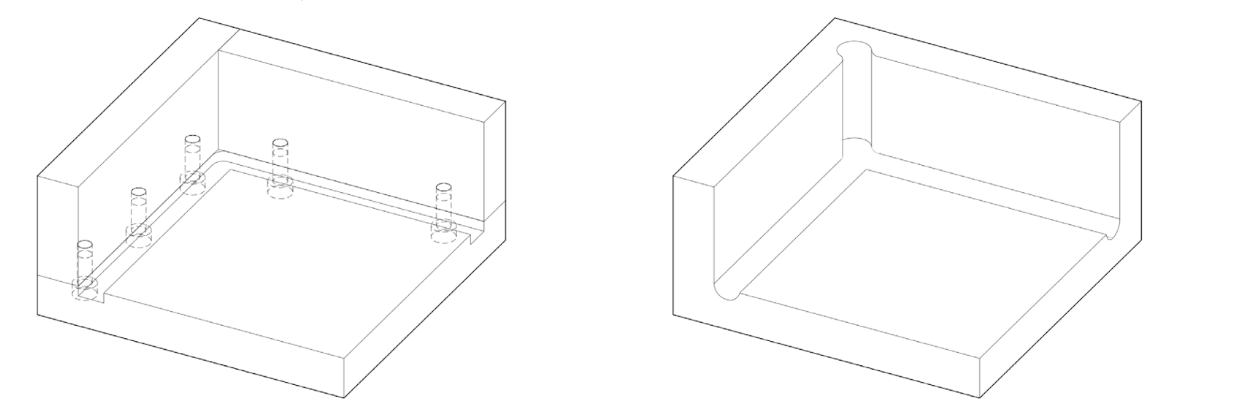

Un inserto per lo stampaggio a iniezione stampato in 3D con la Rigid 10K Resin di Formlabs e installato nell'apparecchio Babyplast per iniettare centinaia di parti in polipropilene, acrilonitrile-butadiene-stirene e molto altro (sinistra). Marcus Marienfeld AG forma parti in titanio con lo strumento per pressa in Nylon 11 Powder realizzato con la stampante 3D Fuse 1 e avvitato su una pressa a ginocchiera (a destra).

L'innovazione non riguarda solo le attrezzature. La comunità Formlabs produce anche parti per utilizzo finale con ecosistemi di stampa 3D SLA e SLS per ottenere una produzione personalizzata e con volumi ridotti. Leggi i risultati del test di resistenza condotto da clienti Formlabs per validare le prestazioni delle parti realizzate tramite stampa 3D SLS. Le aziende vanno da un fornitore del settore aerospaziale che stampa parti per aeromobili a un produttore di contatori dell'acqua che testa le parti stampate simulando 15 anni di esposizione a condizioni atmosferiche estreme. I produttori di tutto il mondo utilizzano le attrezzature stampate in 3D con materiali polimerici per sostituire le parti in metallo o per riparare le attrezzature difettose nei processi di lavorazione meccanica automatizzata, nelle linee di assemblaggio elettroniche o manuali, nelle celle di formatura, nelle fonderie e in altri impianti di produzione.

Questo whitepaper illustra i principi e i concetti di base della progettazione di fissaggi e dime e spiega come sfruttare i vantaggi unici dei materiali per la stampa 3D tramite stereolitografia (SLA) e sinterizzazione laser selettiva (SLS) in ogni fase della produzione per snellire i processi. Infine, presenta diversi casi di studio di supporti di produzione stampati in 3D utilizzati nelle attività di convalida, fabbricazione, finitura, assemblaggio e ispezione.

Metodi

Tipi comuni di supporti di produzione

Dispositivi di bloccaggio: dime, fissaggi, ganasce morbide e altro ancora

I dispositivi di bloccaggio posizionano, supportano e fissano il pezzo da lavorare per svolgere diverse attività produttive, tra cui lavorazione meccanica, saldatura o assemblaggio. Tali dispositivi sono spesso chiamati "dime e fissaggi" e vengono solitamente creati su misura per la geometria specifica di una parte.

La dima, o guida, mantiene fermo il pezzo da lavorare e guida lo strumento, mentre il fissaggio si limita a mantenere fermo il pezzo. Esempi comuni di fissaggi sono ganasce morbide, morsetti, morse, mandrini o alberi a gomiti.

Dispositivi di posizionamento: perni di allineamento e posizionatori

I dispositivi di posizionamento come perni di allineamento, posizionatori o perni posizionatori vengono impiegati per posizionare i pezzi da lavorare. Garantiscono che il progetto sia preciso e ripetibile.

Dispositivi di protezione: tappi, coperchi protettivi e master di mascheratura

Protezioni, tappi, coperchi protettivi e master di mascheratura vengono utilizzati per proteggere un elemento da un'operazione di produzione. Ad esempio, i tappi impediscono la contaminazione incrociata dei fori durante la foratura. I master di mascheratura garantiscono che componenti specifici del pezzo da lavorare non vengano ricoperti durante processi di finitura come rivestimento o verniciatura.

Dispositivi di misurazione: calibri e fissaggi di controllo

I dispositivi di misurazione vengono utilizzati per determinare una quantità fisica. Ne esistono di diversi tipi, da un semplice pezzo di materiale ad apparecchi più complessi. In questa categoria, i calibri sono molto diffusi per misurare le dimensioni e controllare un pezzo in base alle tolleranze consentite. In questa immagine, un fissaggio per il buco di una serratura viene stampato in 3D sulla Fuse 1 di Productive Plastics.

Componenti per apparecchiature: pinze, connettori, staffe e altro ancora

Le aziende produttrici hanno spesso bisogno di creare all'interno dello stabilimento gli elementi delle proprie apparecchiature, dagli accoppiatori a ragno fino a rulli, connettori, impugnature, pinze e altri strumenti per estremità di braccio robotico (EOAT). Tali elementi utilizzati per realizzare un progetto personalizzato, migliorare un apparecchio o anche semplicemente sostituire un articolo difettoso.

Strumenti di organizzazione e altri supporti

Strumenti di organizzazione e dispositivi (supporti, staffe, attacchi, adattatori e così via) permettono di organizzare il lavoro in fabbrica, come questo circuito stampato in 3D che protegge i chip in silicone dai danni elettrostatici.

Flusso di lavoro della stampa 3D di supporti di produzione

1. Progettazione

Crea un modello della parte nel software CAD, rispettando le normali regole di progettazione per la produzione additiva. In alternativa, esegui la scansione 3D di una parte esistente (ingegneria inversa).

2. Stampa 3D

Carica il progetto nel software di preparazione alla stampa 3D e stampalo con la tecnologia e il materiale prescelti.

3. Post-elaborazione

Rifinisci la parte in base alle specifiche del materiale: lava e polimerizza le parti SLA o rimuovi la polvere dalle parti SLS o esegui la sabbiatura seguendo le istruzioni di Formlabs.

4. Utilizzo

Verifica la parte, quindi integrala nell'apparecchio o nel sistema di produzione. Conserva il file CAD in un inventario digitale e sostituisci la parte quando necessario.

Linee guida per la progettazione

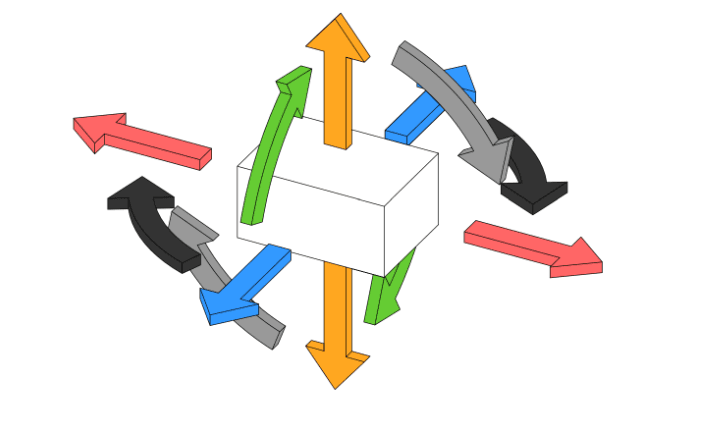

Nozioni di base di progettazione: gradi di libertà e limitazioni

Nella loro forma più elementare, i fissaggi tengono ferma una parte in una posizione specifica mentre sopportano le forze di un'operazione secondaria, senza che la parte fissata subisca deflessioni, movimenti o rotazioni eccessivi. Per capire come si ottiene questo risultato, occorre innanzitutto comprendere il funzionamento dei gradi di libertà. Un corpo rigido nello spazio ha sei gradi di libertà: movimento su/giù, sinistra/destra e avanti/indietro, più la capacità di ruotare lungo uno o più assi, ovvero rollio, beccheggio e imbardata.

Una parte con tutti e sei i gradi di libertà.

I principi di una buona progettazione dei fissaggi prescrivono di limitare il più possibile questi gradi di libertà per garantire un posizionamento preciso e la sicurezza delle operazioni secondarie. È altrettanto importante non vincolare eccessivamente la parte: un eccesso di vincoli genera forze inutili e problemi di accuratezza, poiché richiede una maggiore precisione del fissaggio o della dima. Per spiegare questo principio, prendiamo come esempio uno sgabello. Uno sgabello con tre gambe ha la giusta quantità di vincoli: se caricato con un peso sulla superficie superiore, non può muoversi verticalmente. L'attrito impedisce allo sgabello di scivolare in qualsiasi direzione e ciascuna gamba è vincolata dalle altre per impedire la rotazione delle singole gambe o dell'intero sgabello.

-

Si parla di vincolo alto quando esiste un vincolo per ciascun grado di libertà richiesto per il corretto funzionamento.

-

Si parla di vincolo basso quando una parte è libera di ruotare, spostarsi o scorrere in una o più direzioni o lungo uno o più assi. Nel caso del fissaggio, il vincolo basso di una parte impedisce il corretto funzionamento e può rappresentare un pericolo significativo per il personale addetto agli apparecchi e per l'attrezzatura. Tuttavia, a seconda dell'applicazione, è possibile che alcune attività richiedano vincoli bassi (ad esempio, un'asse di legno libera di muoversi in una piallatrice).

-

Le parti insufficientemente supportate hanno vincoli sufficienti a impedire lo spostamento e la rotazione dell'oggetto, ma un supporto insufficiente a evitare che la parte si distorca in modo significativo durante le operazioni secondarie, come la fresatura e la foratura.

-

Si parla di vincoli eccessivi quando una struttura presenta vincoli superflui. Se più forze intervengono per svolgere la medesima funzione, queste entrano in conflitto. Tuttavia, ci sarà sempre una che "vincerà" e finirà per svolgere la funzione prevista. Nel migliore dei casi, le forze superflue non hanno alcun effetto; nel peggiore, compromettono la funzione prevista della struttura, determinando una scarsa qualità delle parti e un aumento dei rischi per il personale.

Nella pratica, talvolta è necessario utilizzare "troppi" vincoli. Una sedia a quattro gambe è un esempio di design con vincoli eccessivi. La quarta gamba è superflua e introduce il problema del dondolamento qualora sia appoggiata su una superficie anche solo leggermente irregolare. Il risultato è una maggiore stabilità complessiva, che comporta però la necessità di avere pavimenti più piatti. In un contesto di produzione, un fissaggio più tollerante (meno vincolato) è utile per gestire parti che prevedono una maggiore variazione (come le fusioni), mentre un fissaggio più vincolato sarà più adatto a parti con superfici più precise (ottenute con la lavorazione meccanica o con lo stampaggio a iniezione).

Gli strumenti di progettazione avanzati consentono ai team di ingegneria di creare prodotti altamente ottimizzati per l'utilizzo finale. Tuttavia, proprio questa libertà di design e la maggiore complessità delle parti rendono più difficile la creazione di dime e fissaggi per operazioni secondarie. I sistemi di bloccaggio tradizionali, come morse o morsetti, non sono in grado di fissare e supportare forme amorfe o parti con dettagli molto precisi. La stampa 3D consente di creare oggetti senza limitazioni quali l'accesso agli strumenti e l'usura che si verificano durante la lavorazione meccanica.

Buone pratiche per la progettazione

Aumentare la complessità geometrica

Poiché la stampa 3D consente di realizzare forme complesse senza costi aggiuntivi, in fase di progettazione è utile considerare quali funzionalità aggiuntive possono essere integrate nella dima o nel fissaggio per trarre vantaggio da questo principio.

-

Dettagli di piccole dimensioni che sarebbero difficili da ottenere con la lavorazione meccanica, parti con superfici curve o complesse, nonché geometrie considerate impossibili a causa del gioco degli strumenti durante la fresatura o la tornitura, rientrano tutti nel campo di applicazione dei processi additivi.

-

È possibile integrare nella parte numeri di serie, date di fabbricazione e altri dati rilevanti ai fini della gestione digitale dell'inventario e di un monitoraggio semplice, senza ricorrere a passaggi di incisione secondari.

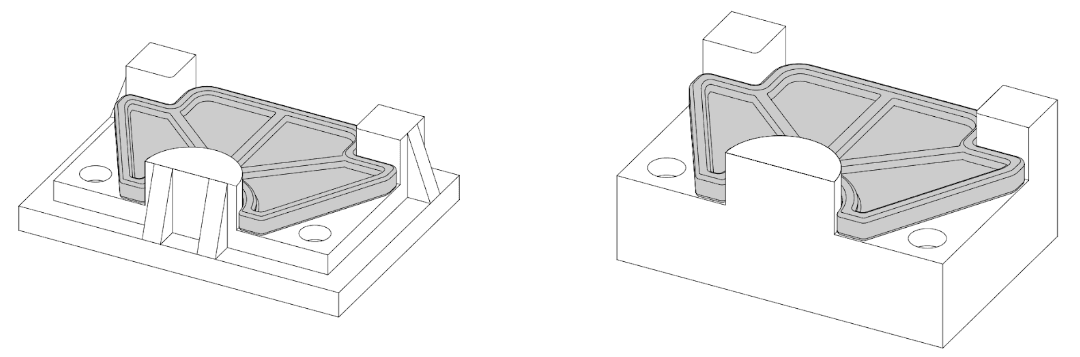

Dime di foratura personalizzate per geometrie complesse.

Ridurre il numero di parti

I due componenti di un tipico fissaggio ottenuto con la lavorazione meccanica possono essere stampati come singola parte, il che consente di evitare l'accumulo di polvere o frammenti eliminando gli spazi vuoti. Ad esempio, invece di utilizzare perni o cilindri dritti per il posizionamento delle parti, è possibile inserire strutture sferiche o a forma di diamante in un'unica parte priva di spazi vuoti. L'uso di posizionatori sferici o a forma di diamante riduce o elimina il vincolo delle parti durante le operazioni di carico e scarico, limitando al massimo l'area di contatto.

Costruire elementi di riferimento in dime e fissaggi per facilitare l'ispezione

Parte del processo di implementazione di dime e fissaggi in contesti di assemblaggio o produzione consiste nel verificarne la precisione dimensionale. Le strutture amorfe delle parti per le quali vengono spesso progettati i fissaggi stampati in 3D comportano che i fissaggi stessi tendano ad avere forme più insolite. Questi design possono essere difficili da ispezionare con strumenti metrologici standard, come calibri e micrometri. Inserendo elementi di riferimento in dime e fissaggi stampati, l'ispezione risulta più semplice e accurata.

-

Il riferimento è un elemento teoricamente perfetto dal punto di vista geometrico: un piano completamente piatto, l'asse di un foro cilindrico, ecc. Gli elementi di riferimento sono il risultato concreto di questo concetto nel contesto della parte e vengono utilizzati come base per altre misurazioni. Gli elementi di riferimento devono essere pertinenti per i requisiti delle operazioni secondarie e per quelli funzionali della parte nell'utilizzo finale.

-

Laddove possibile, inserisci nel fissaggio superfici piane o geometrie con angoli retti per agevolare l'ispezione e determinare l'accuratezza complessiva. Con le dime o i fissaggi, l'accuratezza viene dimostrata quando si ispezionano le parti dopo la lavorazione, poiché le condizioni operative, come la distorsione della parte o dello strumento, possono creare errori che richiedono modifiche al design del fissaggio.

-

Nelle applicazioni in cui la precisione è fondamentale, utilizza strumenti di metrologia digitale come scanner 3D o sonde a contatto per ispezionare geometrie più organiche.

Aumentare la rigidità con i rinforzi

Il metodo più comune per aumentare la rigidità di un fissaggio realizzato con la lavorazione meccanica è lasciare del materiale aggiuntivo nei punti che tendono a piegarsi se sottoposti a carico. Nei processi additivi, ridurre al minimo il consumo di materiale consente di contenere i costi delle parti e accelerare il processo di stampa. L'uso di rinforzi e raccordi consente di ottenere una struttura aggiuntiva senza aumentare drasticamente il costo o il tempo di realizzazione della parte.

Una classica geometria stampata in 3D per aumentare la rigidità e ridurre al minimo il consumo di materiale (a sinistra) e una classica geometria realizzata mediante fresatura per ridurre al minimo la rimozione di materiale e il tempo di lavorazione (a destra).

Incrementare la resistenza dei legami meccanici con gli inserti filettati

L'uso di fori filettati nelle parti in plastica stampate in 3D è un metodo inefficace per unire le parti per il fissaggio: rispetto a quelle in metallo, sono più soggette a rottura o usura con l'uso ripetuto. È preferibile utilizzare metodi di assemblaggio più resilienti, come inserti filettati o una fessura per fermare un dado mentre si stringe un bullone. In alternativa, un dispositivo stampato in 3D può essere dotato di fori liberi per il passaggio dei bulloni attraverso dadi a T o una piastra di fissaggio sottostante. Per evitare la deformazione elastica della parte quando viene avvitata alla superficie di lavoro, i fori passanti richiedono una tolleranza per l'accoppiamento con gioco.

Pensare all'esperienza utente nella fase di progettazione degli strumenti

Un processo produttivo efficace non tiene conto solo del modo in cui le parti vengono lavorate con dime e fissaggi, ma anche dell'esperienza mentale e fisica del personale con gli strumenti che utilizza. Sebbene ogni applicazione implichi considerazioni e compromessi diversi, si possono adottare alcuni concetti comuni per ridurre le difficoltà e migliorare le prestazioni:

-

Quando possibile, progetta dime e fissaggi che consentano di lavorare con una sola mano, in modo da lasciare l'altra libera per posizionare o stabilizzare le parti o per farla riposare durante le operazioni di cambio.

-

Progetta il fissaggio o la dima in modo da fissare saldamente la parte durante le operazioni secondarie senza l'intervento umano.

-

Utilizza geometrie che esaltino gli errori di posizionamento e rendano evidenti i disallineamenti.

-

Nel contesto del fissaggio non bisogna tener conto solo della parte ma anche del flusso di lavoro complessivo, dal caricamento della parte e l'esecuzione di operazioni secondarie fino alla rimozione della parte e all'invio alla postazione successiva. Punta sempre a ridurre al minimo i passaggi necessari per l'utilizzo della dima o del fissaggio, in modo da limitare il tempo di ciclo e la fatica del personale. Durante la progettazione, simula i passaggi necessari per assicurarti di aver preso in considerazione tutte le possibilità di movimento e gli spazi necessari.

Tenere conto dell'effetto dei residui della lavorazione meccanica

Quando si esegue un foro, ad esempio, si crea una piccola bava. Lasciare uno spazio vuoto all'interno della dima permette che si formi la bava senza che questa interferisca nella lavorazione della parte o dello strumento. Analogamente, nelle operazioni di fresatura, si possono accumulare piccoli frammenti di materiale sulla dima o sul fissaggio. Laddove possibile, è necessario ridurre al minimo o eliminare piccoli spazi vuoti, solchi e fessure in cui i frammenti possono incunearsi. La creazione di canali incassati migliora il funzionamento del fissaggio o della dima, consentendo ai frammenti di uscire dal percorso della parte durante le operazioni di carico e scarico. Smussando angoli e solchi si creano superfici scivolose che facilitano le operazioni di pulizia, soffiaggio o lavaggio dei residui dall'area di lavoro. La fresatura dei filetti superficiali è un'operazione lunga e costosa, che comporta la rimozione di molto materiale o l'assemblaggio di parti che generano nuove linee di giunzione.

Un tipico posizionatore di angoli fresato e assemblato, composto da tre piastre imbullonate, fa sì che si incuneino ancora più frammenti (a sinistra). Una geometria classica per un posizionatore di angoli stampato in 3D con bordi smussati, tasche in rilievo lisce e nessuna linea di giunzione, il tutto senza aumentare il costo della parte (a destra).

Linee guida per la stampa 3D

Negli ultimi anni le stampanti 3D ad alta risoluzione sono diventante meno costose, più affidabili e più facili da usare. La tecnologia di stampa 3D è ora accessibile a molte aziende, ma scegliere tra le diverse soluzioni disponibili non è sempre facile. Leggi questa guida per confrontare le tre tecnologie di stampa 3D più utilizzate: modellazione a deposizione fusa (FDM), stereolitografia (SLA) e sinterizzazione laser selettiva (SLS).

Dime e fissaggi stampati in 3D vengono prodotti solitamente con la FDM perché è una tecnologia rapida, facile da utilizzare e a basso costo. Tuttavia, SLA e SLS sono più adatte per i supporti di produzione che richiedono:

-

Maggiore risoluzione, migliore precisione e una finitura superficiale più liscia

-

Proprietà meccaniche superiori, come stabilità e resistenza

-

Design complessi

-

Rendimento più alto

Realizzazione di supporti di produzione con la stampa SLA

Le stampanti 3D SLA a resina sfruttano la fotopolimerizzazione, un processo in cui un laser trasforma la resina liquida in plastica indurita. Le parti stampate tramite SLA sono isotropiche e hanno un'alta risoluzione e precisione. Scegli questa tecnologia per ottenere dettagli definiti e una finitura superficiale liscia e per l'ampia gamma di materiali disponibili.

Formlabs offre un catalogo di resine ingegneristiche con proprietà avanzate ideali per applicazioni destinate ad ambienti esigenti, da quelle più flessibili a quelle più rigide, elettrostaticamente sicure o resistenti alle alte temperature. Le resine della famiglia Tough e Durable sono particolarmente apprezzate per la stampa 3D di dime, fissaggi e altri supporti.

Le stampanti 3D SLA di Formlabs sono semplici da configurare, utilizzare e mantenere. Richiedono un'attrezzatura minima e si integrano perfettamente in qualsiasi flusso di lavoro di produzione. Tuttavia, le parti stampate tramite SLA hanno una stabilità e una resistenza limitate. Per la stampa di strumenti di lunga durata, si consiglia la tecnologia SLS.

Realizzazione di supporti di produzione con la stampa SLS

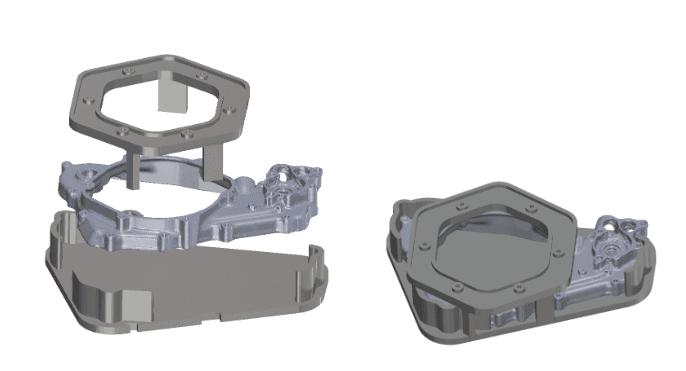

Questa custodia per telecamera, progettata e stampata da Eaton, è stata stampata sulla Fuse 1+ 30W con la Nylon 12 Powder e protegge le telecamere AI dall'eccesso di luce che potrebbe compromettere l'accuratezza delle loro letture.

La sinterizzazione laser selettiva (SLS) è la tecnologia di produzione additiva più diffusa per le applicazioni industriali ed è impiegata solitamente per la produzione di parti per utilizzo finale. Scegli la tecnologia SLS per produrre strumenti funzionali e resistenti con geometrie complesse con un alto rendimento.

La stampa SLA si basa sulla resina, mentre le stampanti 3D SLS utilizzano un laser ad alta potenza per fondere piccole particelle di polvere di polimeri. La polvere non fusa sostiene le parti durante la stampa ed elimina la necessità di strutture di supporto dedicate. Ciò rende la stampa SLS ideale per ottenere geometrie complesse, come nel caso di anelli a incastro, assemblaggi funzionali e cerniere integrate.

I materiali sono uno degli aspetti più vantaggiosi della stampa 3D SLS. Alcuni, come ad esempio il nylon, vengono già usati regolarmente dai team di progettazione e produzione nei processi di stampaggio a iniezione, lavorazione meccanica e produzione additiva. Le parti in nylon sono robuste, durevoli e resistenti alle alte temperature, il che le rende ideali per i supporti di produzione. Le parti finali sono in grado di resistere agli urti e pronte a essere sottoposte alle difficili condizioni della fabbrica, sopportando l'usura ripetuta delle attività produttive quotidiane.

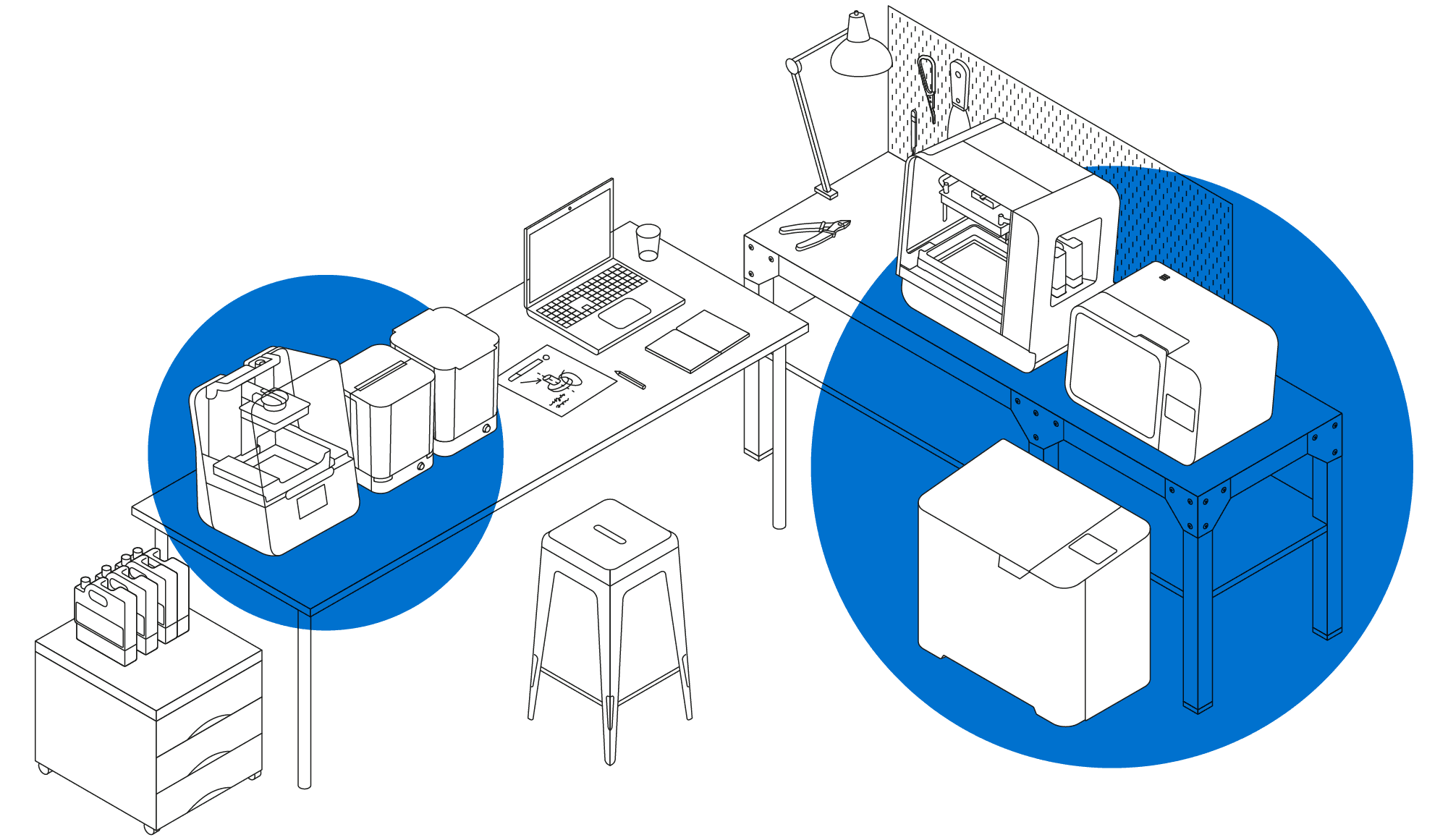

L'ecosistema serie Fuse di Formlabs è una soluzione completa e compatta di livello industriale, disponibile a una frazione del costo delle tradizionali stampanti 3D SLS. Adottando la SLS in-house, le aziende possono avere un controllo maggiore sui processi di produzione.

Come scegliere la tecnologia di stampa 3D giusta per te

La tabella seguente riassume alcune delle considerazioni principali da fare nella scelta tra SLA o SLS per la stampa 3D dei supporti di produzione. Per maggiori dettagli, consulta il confronto approfondito tra tecnologie di Formlabs.

Stampa 3D SLA - Serie Form

-

Dettagli e finitura di superficie liscia

-

Gamma più vasta di materiali

-

Maggiore facilità d'uso

-

Costi inferiori dell'hardware

Stampa 3D SLS - Serie Fuse

-

Strumenti stabili, robusti e di lunga durata

-

Nessun supporto, ideale per design complessi

-

Rendimento più alto

-

Più conveniente per la produzione su larga scala

Buone pratiche per i flussi di lavoro

Lo stabilimento Olean di Eaton stampa in 3D con tecnologia SLS centinaia di supporti di produzione ogni anno. Ecco alcuni di questi, tra cui strumenti per estremità di braccio robotico (EOAT), pinze, dispositivi di spostamento delle parti, involucri, distanziatori e tanto altro ancora.

Convalida lo strumento stampato

-

Confronta la parte stampata con il modello CAD originale. Utilizza un calibro, un micrometro o altri strumenti metrologici per verificare le dimensioni della stampa rispetto al valore teorico.

-

Esegui un test delle prestazioni funzionali del fissaggio. Quando la parte viene caricata sul fissaggio, presta molta attenzione a come è posizionata rispetto alle superfici di posizionamento e ai supporti. I fissaggi progettati e realizzati correttamente sosterranno la parte impedendone il movimento una volta applicata la forza di serraggio.

-

Per i processi con forze operative più elevate, come la fresatura o la foratura, calcola i requisiti di serraggio in base ad avanzamento e velocità, alla potenza dell'apparecchio e al materiale selezionato, nonché alla sicurezza.

Tieni in considerazione lo scorrimento nella stampa 3D SLA

Alcuni materiali per la stampa 3D, in particolare le resine SLA, sono soggetti al fenomeno dello scorrimento (deformazione elastica permanente) se sottoposti a un carico prolungato, come nel caso di un fissaggio stampato fissato a un tavolo di lavoro per lunghi periodi di tempo. Per evitarlo, è preferibile allentare i bulloni e diminuire le forze di serraggio dopo aver completato le operazioni secondarie. Se le parti dovranno essere sottoposte a un carico continuo, si consiglia di stamparle con la tecnologia SLS.

Aggiungi funzionalità agli strumenti stampati in 3D con parti comuni di magazzino

Questo approccio risulta efficace quando alcuni componenti necessitano della specificità e della flessibilità di progettazione della stampa 3D, ma il volume di lavoro complessivo o altri requisiti come la rigidità o la conduttività non sono raggiungibili con un processo additivo. Tra le parti comuni di magazzino che aggiungono ulteriori funzionalità a dime e fissaggi stampati vi sono i sistemi di trasmissione ad albero in metallo, che consentono di coprire distanze maggiori preservando la rigidità, oppure le rondelle, che consentono di distribuire i carichi di fissaggio delle viti su un'area più ampia. Le parti in stock combinate con i processi additivi aggiungono rapidamente funzionalità meccaniche come l'indicizzazione lineare o rotativa a un costo molto inferiore rispetto alla lavorazione meccanica completa dello strumento.

Facilita l'estrazione dello strumento

Utilizza molle, guide con rampe o impugnature per sollevare la parte dalla superficie del fissaggio. Grazie all'uso di molle, quando si rimuove la forza di serraggio la parte viene sollevata dalla superficie del fissaggio, consentendo al personale di rimuoverla più facilmente. Lo stesso risultato si può ottenere con una guida o una leva mobile, anche se con un passaggio in più per il personale. La scelta dell'approccio giusto varia a seconda dell'applicazione, della configurazione delle attrezzature e del tempo di ciclo richiesto.

Sostituisci su richiesta i componenti usurati

Anche in condizioni d'uso normali, fissaggi, strumenti di assemblaggio e dime si rompono o si usurano al punto da non essere più efficaci. Creare queste attrezzature con la produzione additiva permette agli stabilimenti di avere controllo della propria produzione e di sostituirle in loco a seconda delle necessità, invece di affidarsi a fornitori esterni che richiedono quantità minime d'ordine. La sostituzione dei fissaggi usurati con attrezzature prodotte in-house accorcia la catena di fornitura e riduce il rischio di tempi di inattività.

Esegui la post-elaborazione degli strumenti stampati in 3D per migliorare le proprietà dei materiali

Sfruttare metodi di post-elaborazione avanzati consente di migliorare prestazioni ed estetica dei materiali SLS. Leggi la nostra guida per scoprire le nozioni di base della post-elaborazione di parti realizzate con la stampa 3D SLS e metodi avanzati come sabbiatura, levigatura, rivestimento, verniciatura e molto altro. I metodi di post-elaborazione e finitura, come la galvanizzazione o il rivestimento, possono essere applicati anche alle parti SLA per migliorarne la stabilità e la resistenza.

Casi di studio

Questa sezione presenta diversi casi di supporti sviluppati da utenti delle stampanti 3D SLA e SLS di Formlabs in ogni fase del processo di produzione, dai test di convalida all'ispezione.

Test di convalida

Calibri e fissaggi di prova stampati in 3D possono essere di supporto nel processo di convalida, anche prima di passare alla produzione. Il processo di convalida consiste nel determinare se un componente hardware è conforme ai requisiti definiti ed è pronto per la produzione. L'obiettivo delle fasi di validazione è assicurare che il prodotto possa essere realizzato in modo uniforme su larga scala. Si tratta di una serie di test approfonditi che si svolgono nell'ultima fase dello sviluppo del prodotto su prototipi e parti per la pre-produzione.

I test includono: test in camera ambientale, cicli termici, vibrazioni, sicurezza elettrostatica, biocompatibilità, resistenza chimica, certificazioni come FDA, FCC, UL, CE, EC e RoHS, test di invecchiamento, radiazioni, problemi estetici, usura e caduta e altri ancora. La stampa 3D su richiesta di strumenti di prova consente ai produttori di velocizzare la procedura per i test e di eseguire rapidamente iterazioni su prototipi e parti di pre-produzione.

Fissaggi di prova

Azienda: Dorman Products

Dorman Products, un'azienda che da oltre cent'anni realizza pezzi di ricambio per autoveicoli, ha iniziato a utilizzare la stampa 3D SLA e SLS per accelerare le tempistiche di produzione e aumentare la qualità. In questo caso, i fissaggi di prova stampati in 3D con la Tough 2000 Resin sono stati progettati per riprodurre le condizioni a cui i pezzi di ricambio saranno soggetti in ambiente automobilistico. Grazie alla stampa 3D, questi test non richiedono un'auto a grandezza naturale per garantire la funzionalità e la qualità delle parti di Dorman.

Fissaggio per la simulazione della geometria di accoppiamento dei radiatori

Azienda: Dorman Products

Questo fissaggio di prova personalizzato è stato realizzato per simulare la geometria di accoppiamento per lo stesso test di pressurizzazione. Un fissaggio di prova stampato in 3D come questo elimina la necessità di utilizzare un radiatore a grandezza naturale per effettuare il test. Prima dei fissaggi di prova stampati in 3D, per testare correttamente un componente, il team Dorman doveva creare l'esatta configurazione che le parti avrebbero dovuto affrontare nella realtà, spesso utilizzando parti automobilistiche a grandezza naturale.

Volumi concavi/convessi

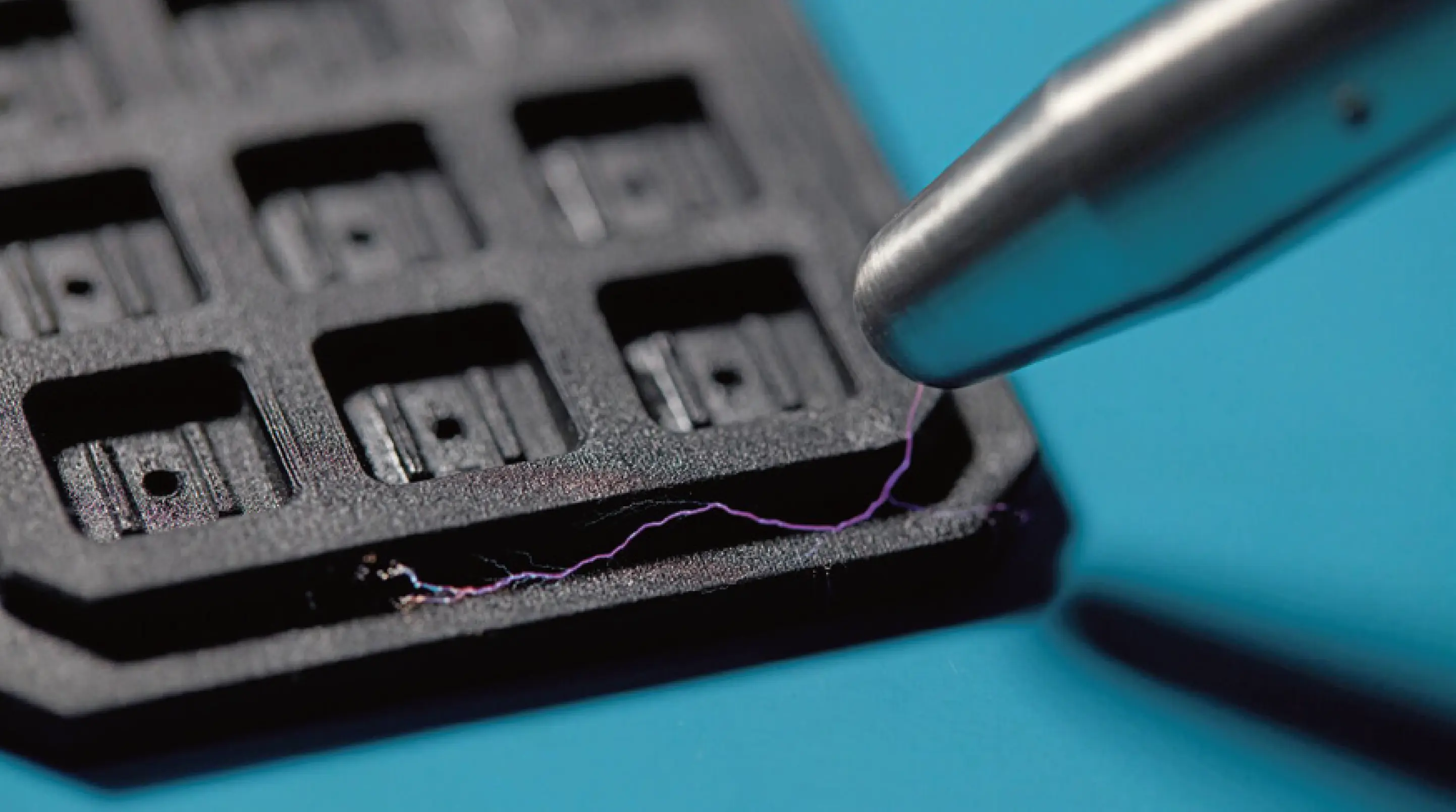

Azienda: Eaton

Precedentemente lavorati in Delrin, questi volumi di prova trattengono i varistori in ossido metallico (MOV) durante la fase di collaudo elettrico, in cui viene applicata tensione sulle parti per verificarne le prestazioni una volta assemblate in scaricatori di sovratensione completi. Sono necessari in grandi quantità e per MOV di diverse dimensioni, identificabili grazie a piccoli inserti colorati in TPU stampati con FDM presenti nei volumi di prova.

Fissaggio per saldatura

Azienda: Brose North America

I robot di saldatura di Brose NA devono cambiare programma tra le diverse linee di produzione più volte al giorno.Ogni volta che l'apparecchio passa a una nuova linea di prodotti, il reparto di saldatura deve riprogrammarne i parametri. I fissaggi stampati in 3D offrono una soluzione rapida ed economica. Questo fissaggio realizzato con stampa 3D SLA è stato stampato in tre ore sulla Form 4L con la Tough 2000 Resin.

Fabbricazione

La fabbricazione è il processo di trasformazione di materie prime in un oggetto finito. Tra le tecniche di fabbricazione figurano la formatura, lo stampaggio, la fusione, la lavorazione meccanica e la saldatura. In genere richiedono apparecchi specifici e costosi, come una fresatrice a controllo numerico computerizzato (CNC), attrezzature e manodopera specializzata. L'ottimizzazione della produttività di questi apparecchi è fondamentale per recuperare i costi di produzione e aumentare il ritorno d'investimento. Grazie alla stampa 3D in-house, i produttori possono realizzare a basso costo dime, fissaggi, ganasce morbide, perni di allineamento e altri supporti su misura per il loro specifico approccio di fabbricazione e flusso di lavoro.

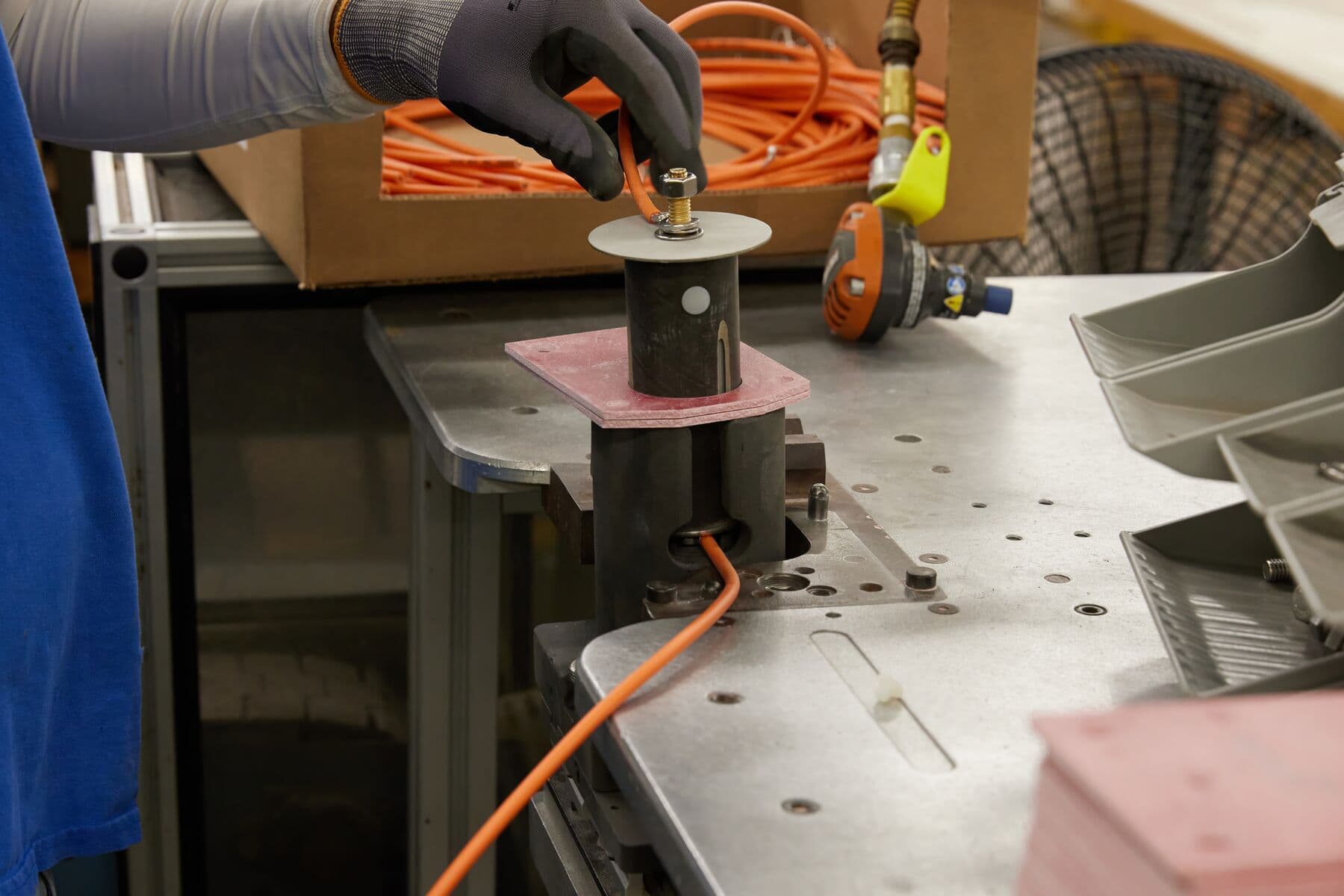

Stantuffo a molla

Azienda: Eaton

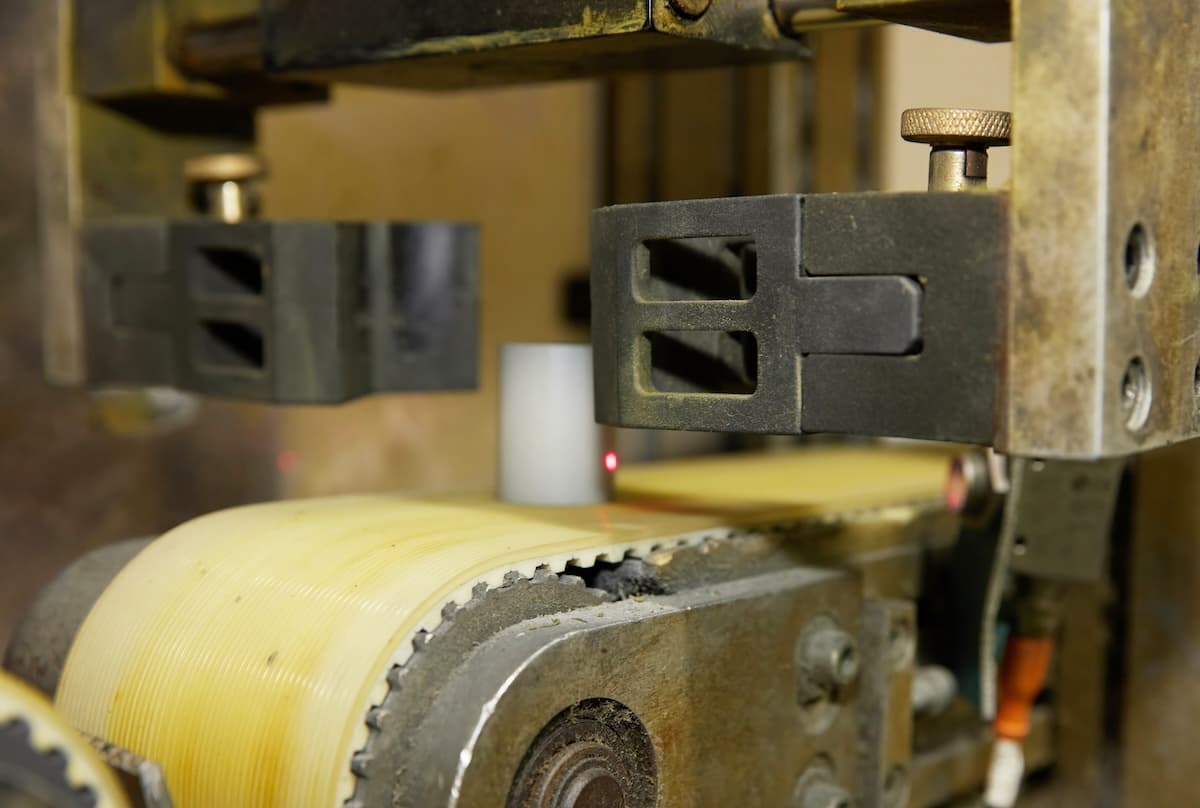

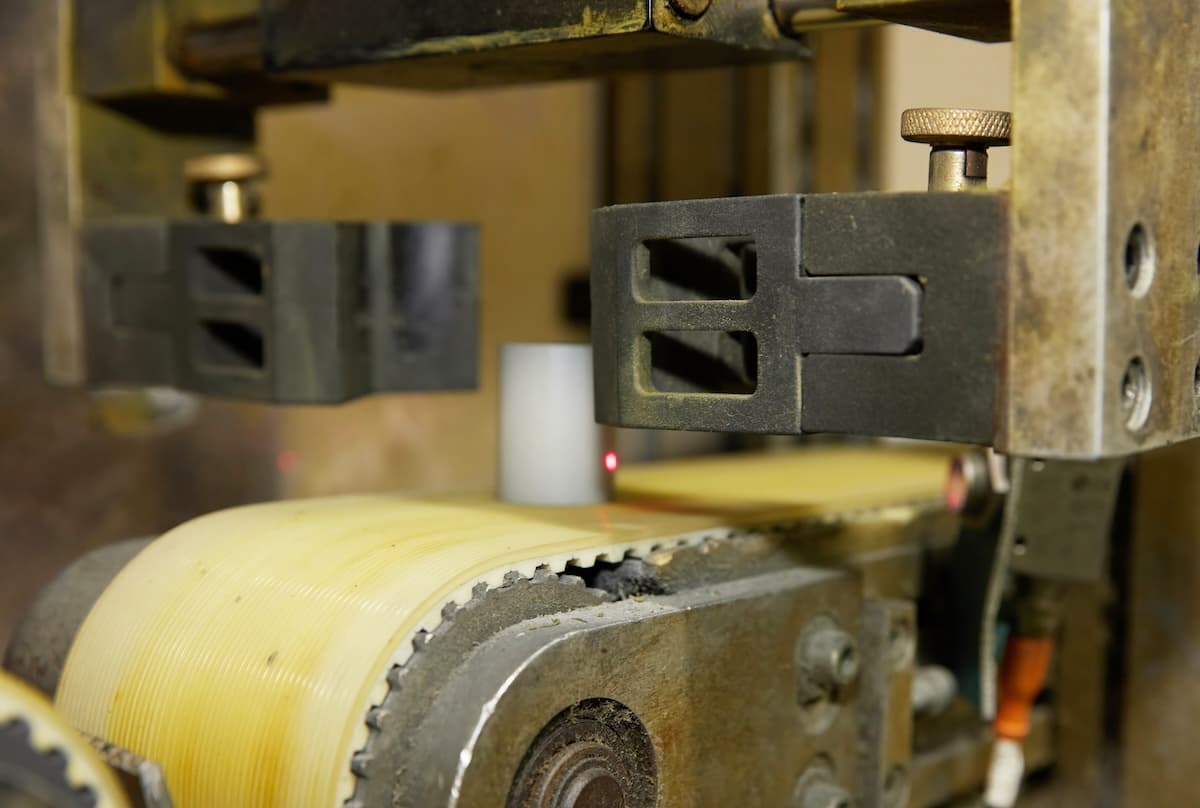

Qui, grandi macchine di compressione trasformano la polvere grezza in un MOV cilindrico, quindi un estrattore entra in azione, afferra la parte e lo trascina su un nastro trasportatore. Lo stantuffo a molla consente di impostare l'altezza dell'estricatore per MOV di dimensioni diverse.Nylon precedentemente lavorato in un assemblaggio a più parti con viti; ora è stato stampato in 3D con tecnologia SLS in un unico pezzo, con i simboli di identificazione incisi nel file. Le nuove parti rendono più facile e veloce la modifica dei programmi da parte degli operatori.

Cuscinetti per pinza personalizzati

Azienda: The Factory Amsterdam (TFA)

TFA evade regolarmente ordini di produzione di parti in metallo lavorate con volumi compresi tra 1000 e 10 000 unità. La loro macchina a controllo numerico computerizzato deve essere adattata a ogni nuovo tipo di prodotto. Invece di acquistare i cuscinetti per pinza personalizzati, necessari per regolare la macchina a controllo numerico computerizzato, le hanno stampate in 3D con teconologia SLS. Mentre l'acquisto dei cuscinetti generalmente costa qualche centinaio di dollari, sulla serie Fuse, TFA può stampare in 3D tutti i set di cui ha bisogno, su richiesta, a soli 7 dollari l'uno.

Girante di ricambio

Azienda: Productive Plastics

Quando il girante di una termoformatrice si ruppe, questo pezzo di ricambio fu stampato in 3D con SLS durante la notte sulla serie Fuse con la Nylon 12 Powder e rimise immediatamente in funzione la termoformatura. Per sei settimane il ricambio funzionò perfettamente fino all'arrivo di una parte di ricambio di un'azienda produttrice di componenti. La parte di ricambio su richiesta aiutò l'azienda a evitare una perdita di circa 30.000 dollari dovuta al fermo dell'apparecchio.

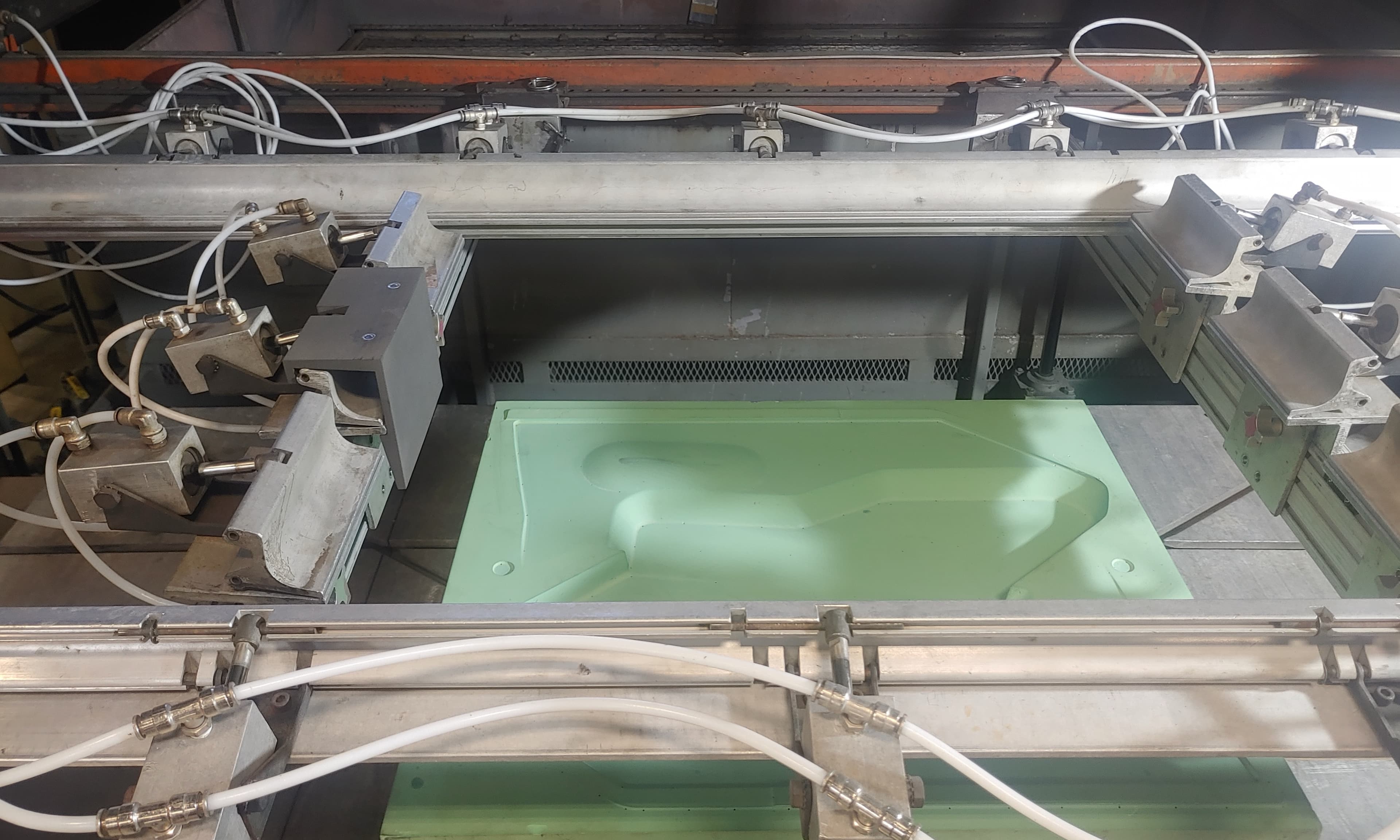

Fissaggi personalizzati

Azienda: Productive Plastics

Productive Plastics stampa in 3D con SLS anche questi fissaggi personalizzati (parte grigia, al centro a sinistra) per le sue termoformatrici. La personalizzazione degli apparecchi con questi fissaggi ottimizza il consumo dei materiali: possono utilizzare fogli più piccoli ed evitare sprechi. I fissaggi stampati in 3D sono stati sottoposti a 200 cicli a 93 °C (200°F) e il team stima di poterne realizzare altre migliaia. Nonostante lo strumento stampato in 3D fosse a diretto contatto sia con il foglio che con lo stampo, non è stato osservato alcun segno di deterioramento dovuto al calore.

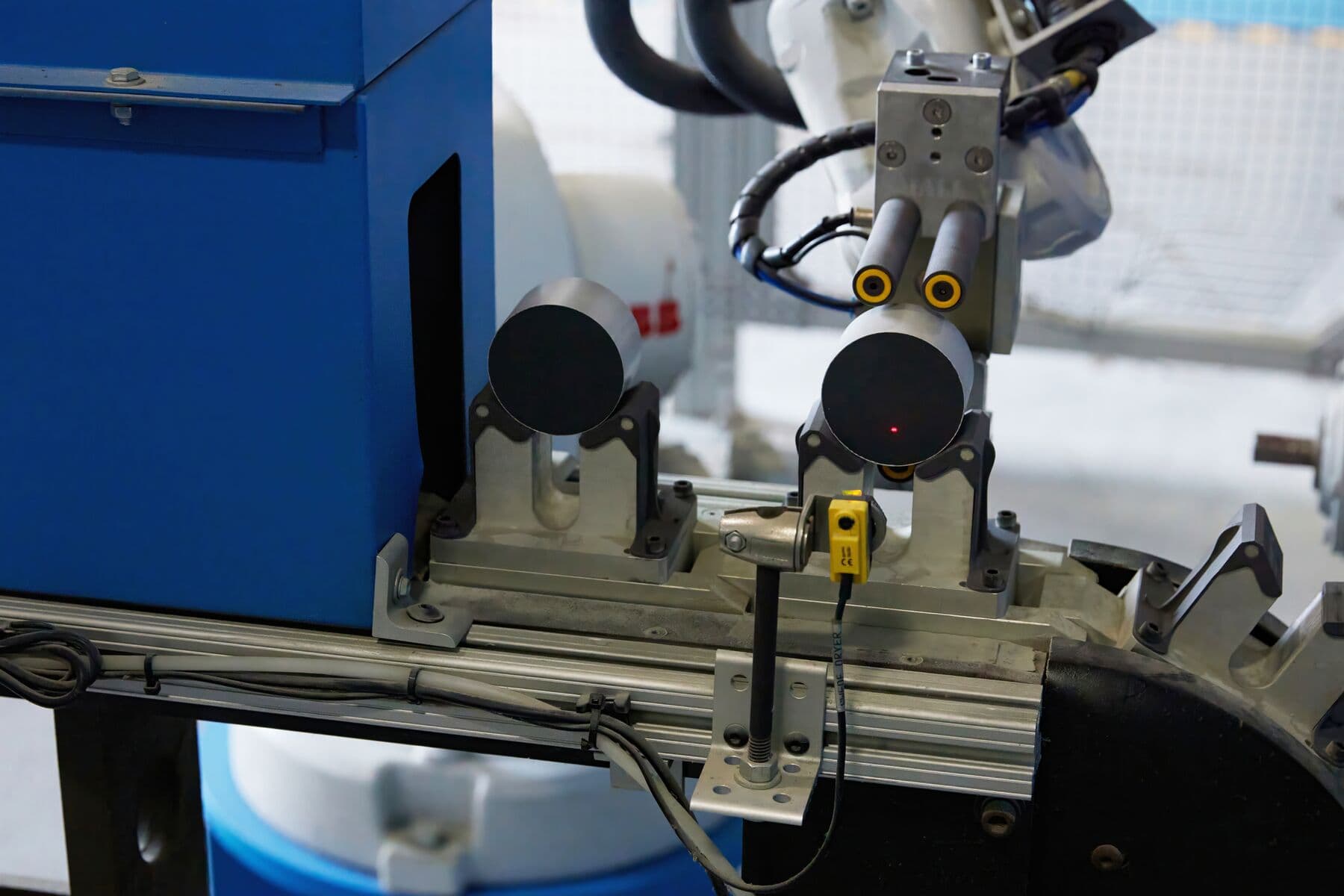

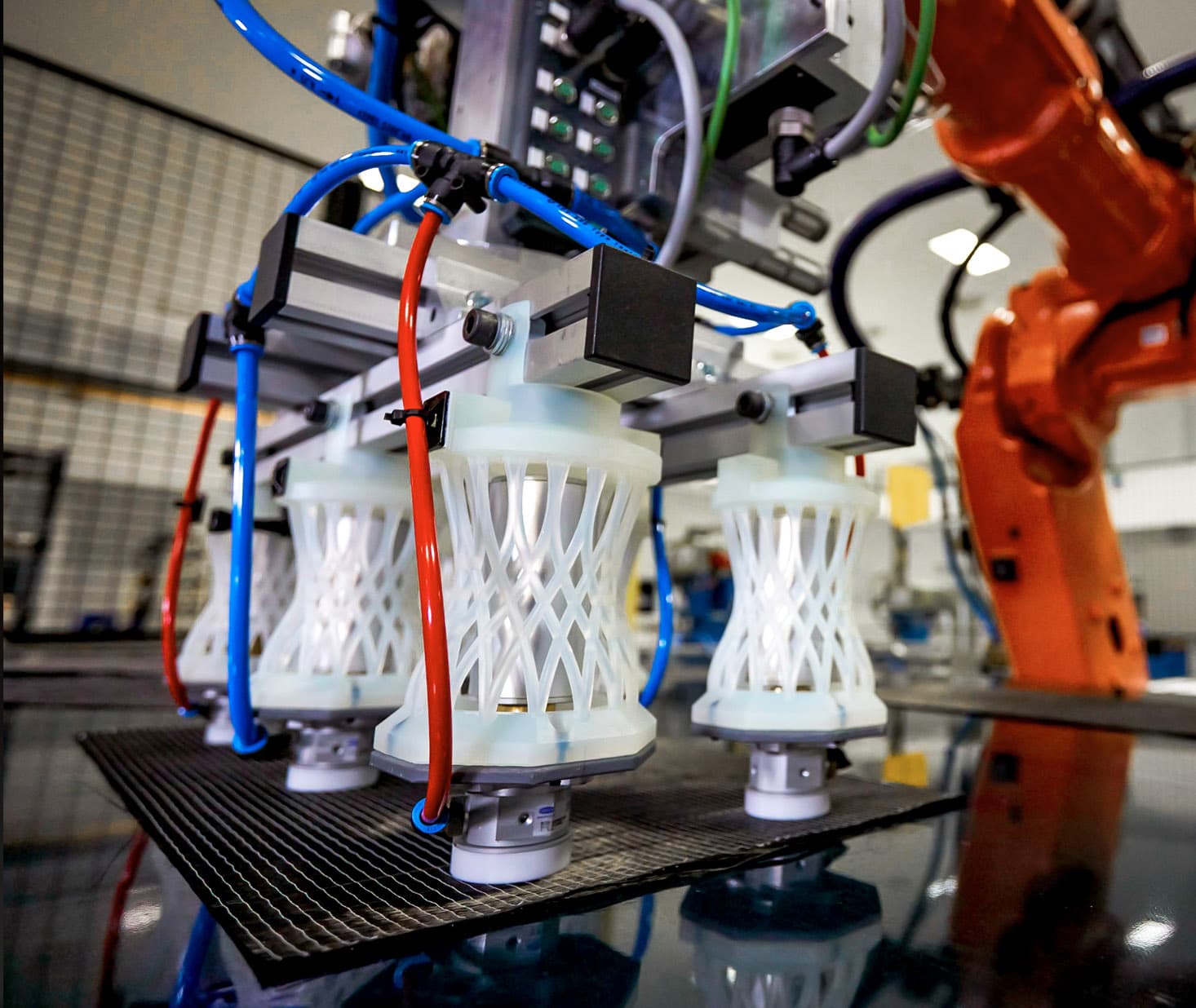

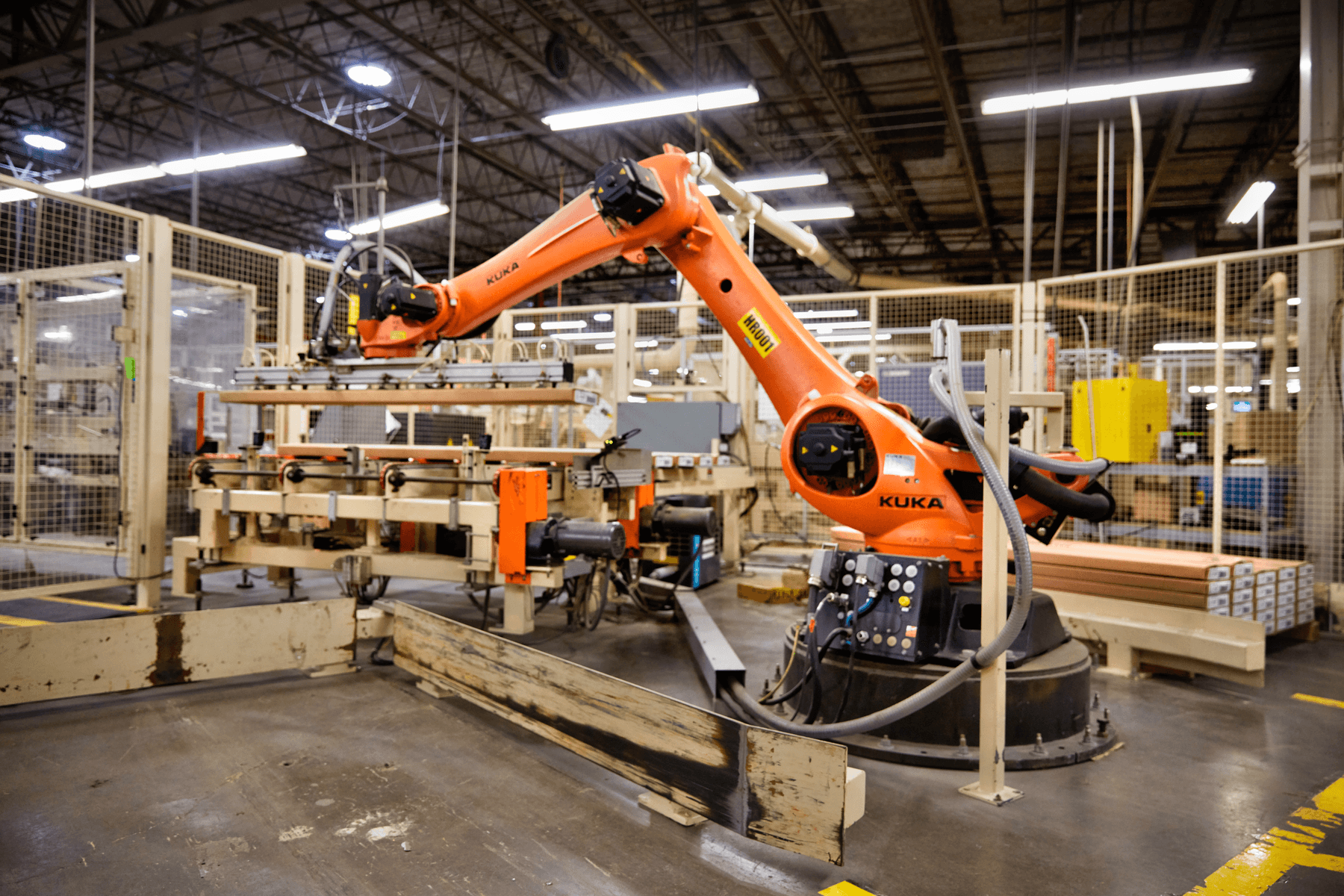

Pinze robotiche

Azienda: AMRC

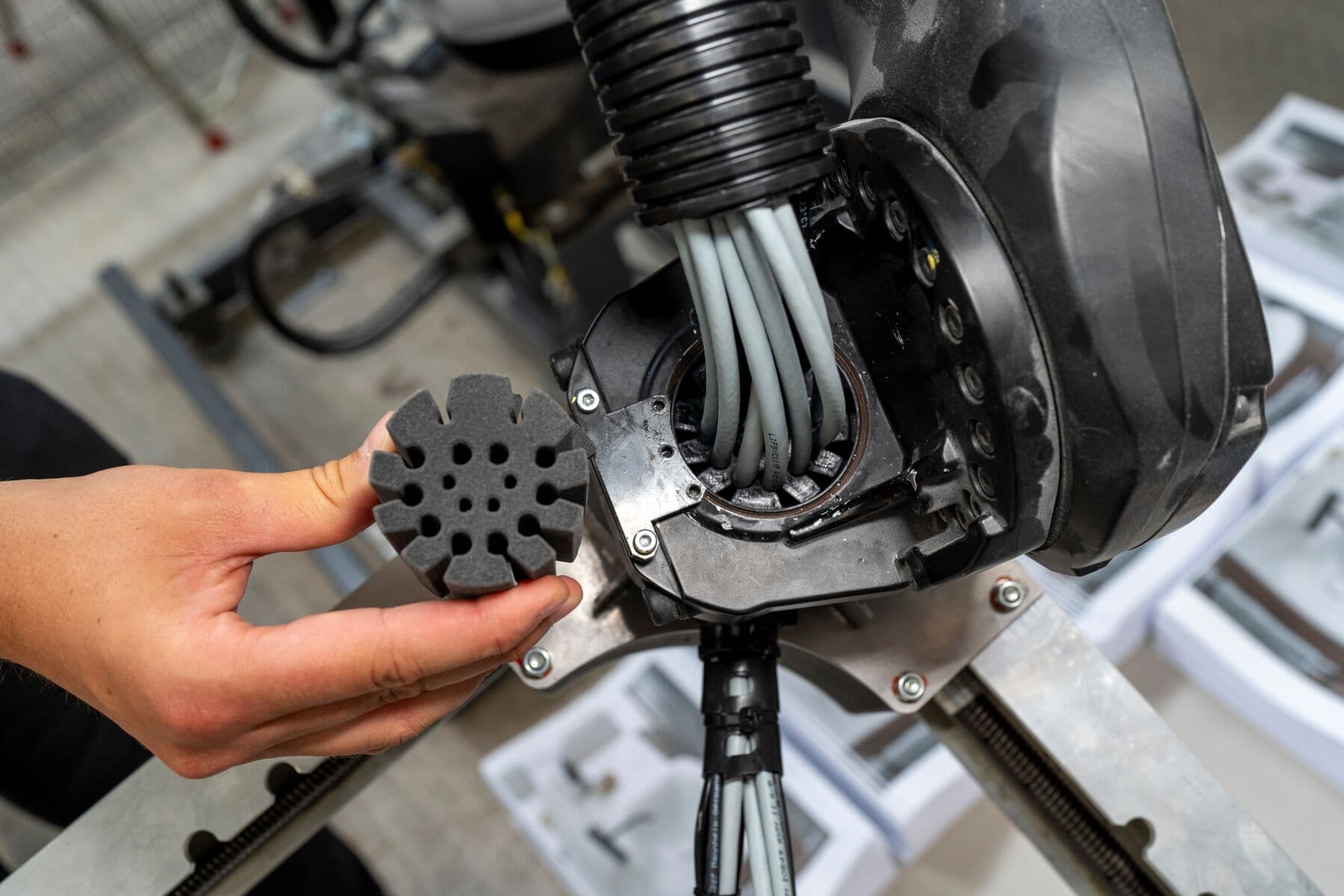

Presso l'AMRC, un istituto di ricerca leader nel settore produttivo, queste staffe per pinze robotiche sono state prodotte con stampanti 3D SLA della serie Form. Il team di ricerca sui compositi ha sviluppato e stampato staffe molto complesse per sostituire le pinze ad aria compressa del robot che erano usurate. Il design a reticolo e la resina SLA flessibile conferiscono il giusto grado di elasticità per prelevare e posizionare con accuratezza gli strati di fibra di carbonio.

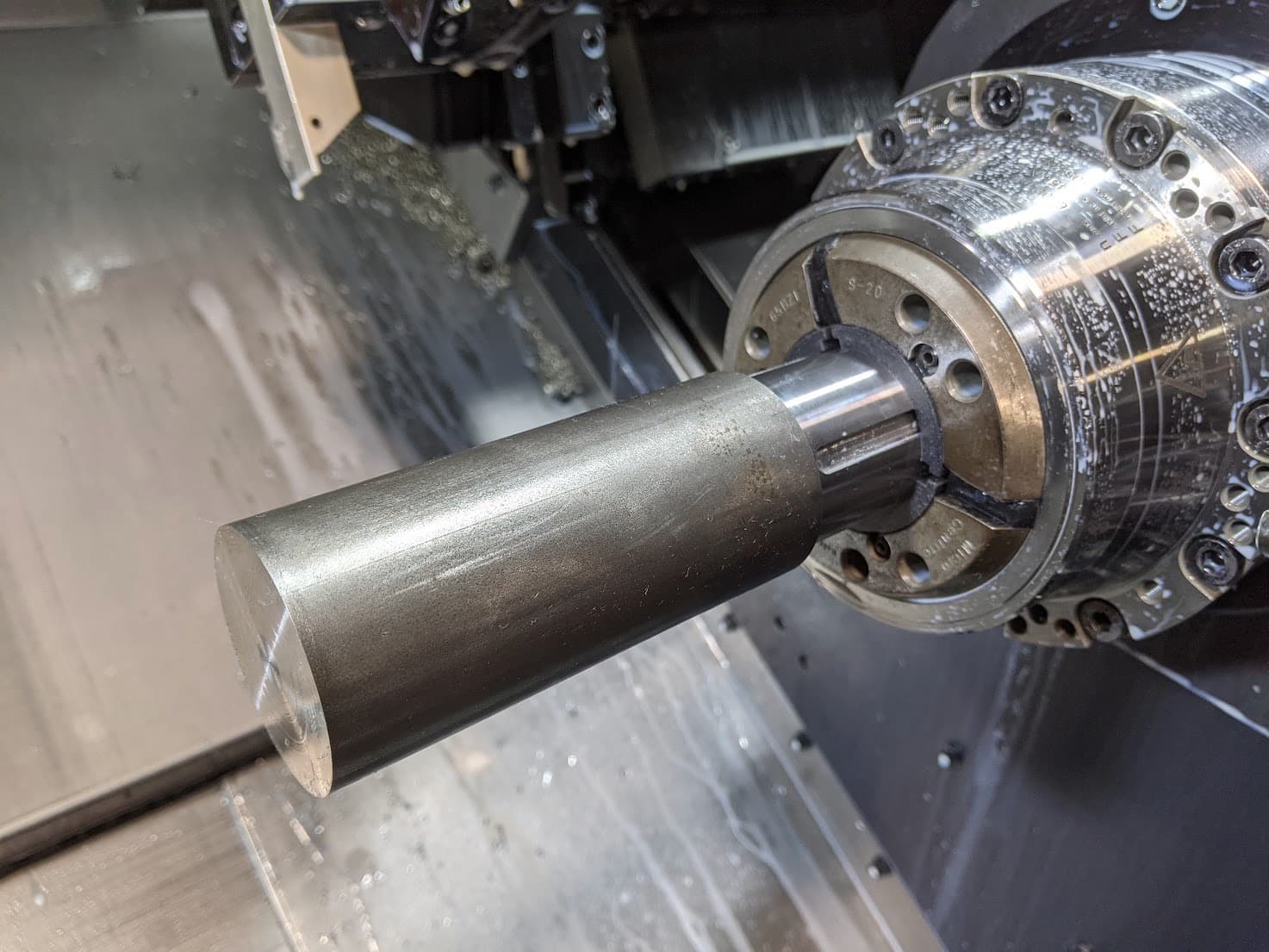

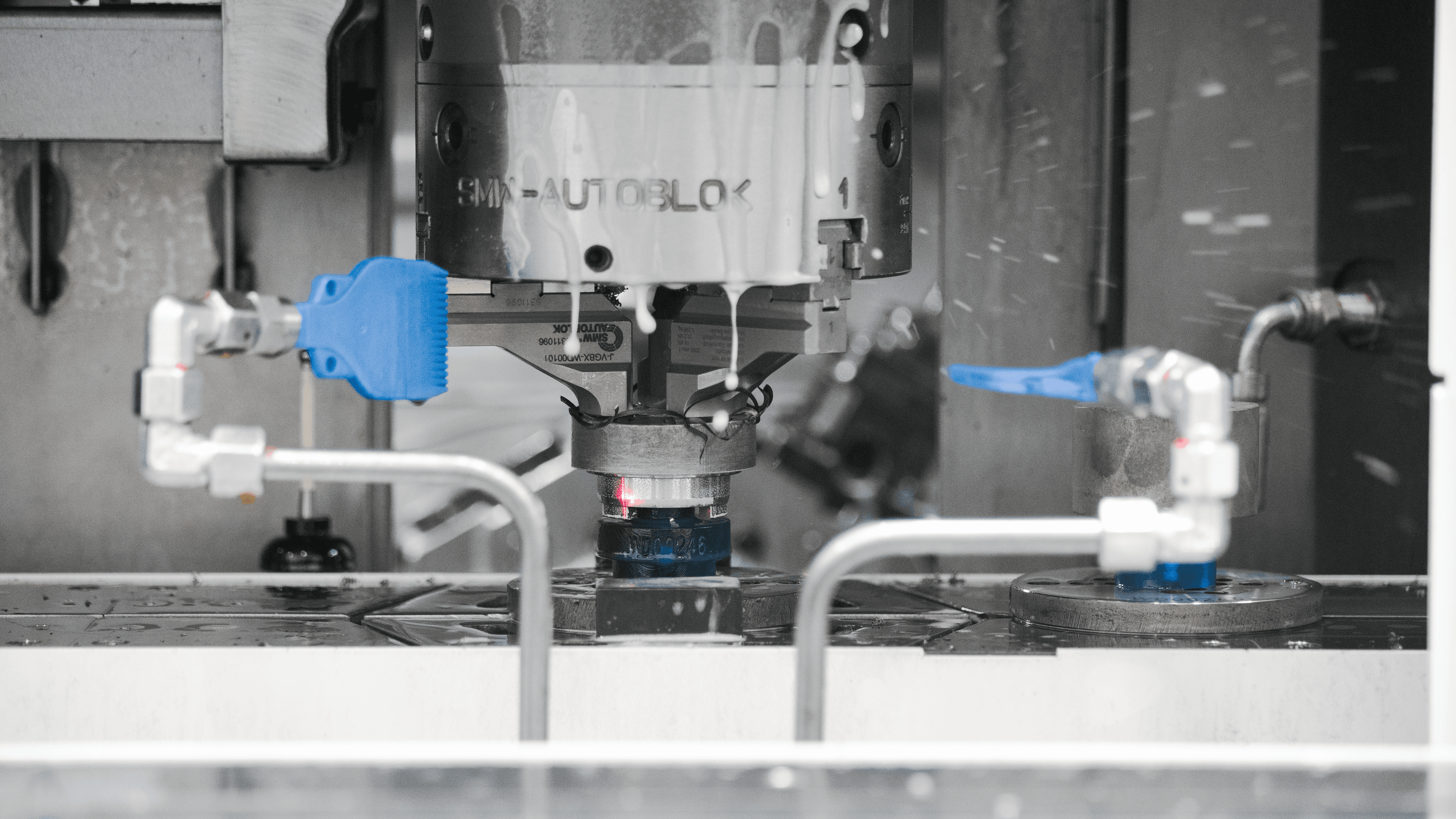

Dime per tornio

Azienda: Pankl Racing Systems

Pankl produce gruppi riduttori per motociclette mediante molteplici fasi di lavorazione meccanica dell'acciaio utilizzando torni automatici. Ogni fase di tornitura nei torni automatici richiede un'apposita dima. L'esternalizzazione delle dime avrebbe comportato sei settimane di attesa. Grazie alla stampa 3D in-house con le stampanti SLA di Formlabs, il team ha potuto ridurre i tempi di attesa del 90% e i costi del 90%, ottenendo un risparmio di 150 000 €.

Dispositivi di spostamento dei prodotti

Azienda: Eaton

I dispositivi di centraggio di Eaton spostano i prodotti tra le stazioni di produzione. Sono costituiti da una base principale che rimane invariata, con parti superiori intercambiabili stampate in 3D con SLS che sono state riprogettate e ottimizzate per il consumo dei materiali, la resistenza e l'efficienza di stampa. Precedentemente lavorate in alluminio e Delrin, le nuove parti sono molto più economiche, facili da sostituire e realizzabili su richiesta.

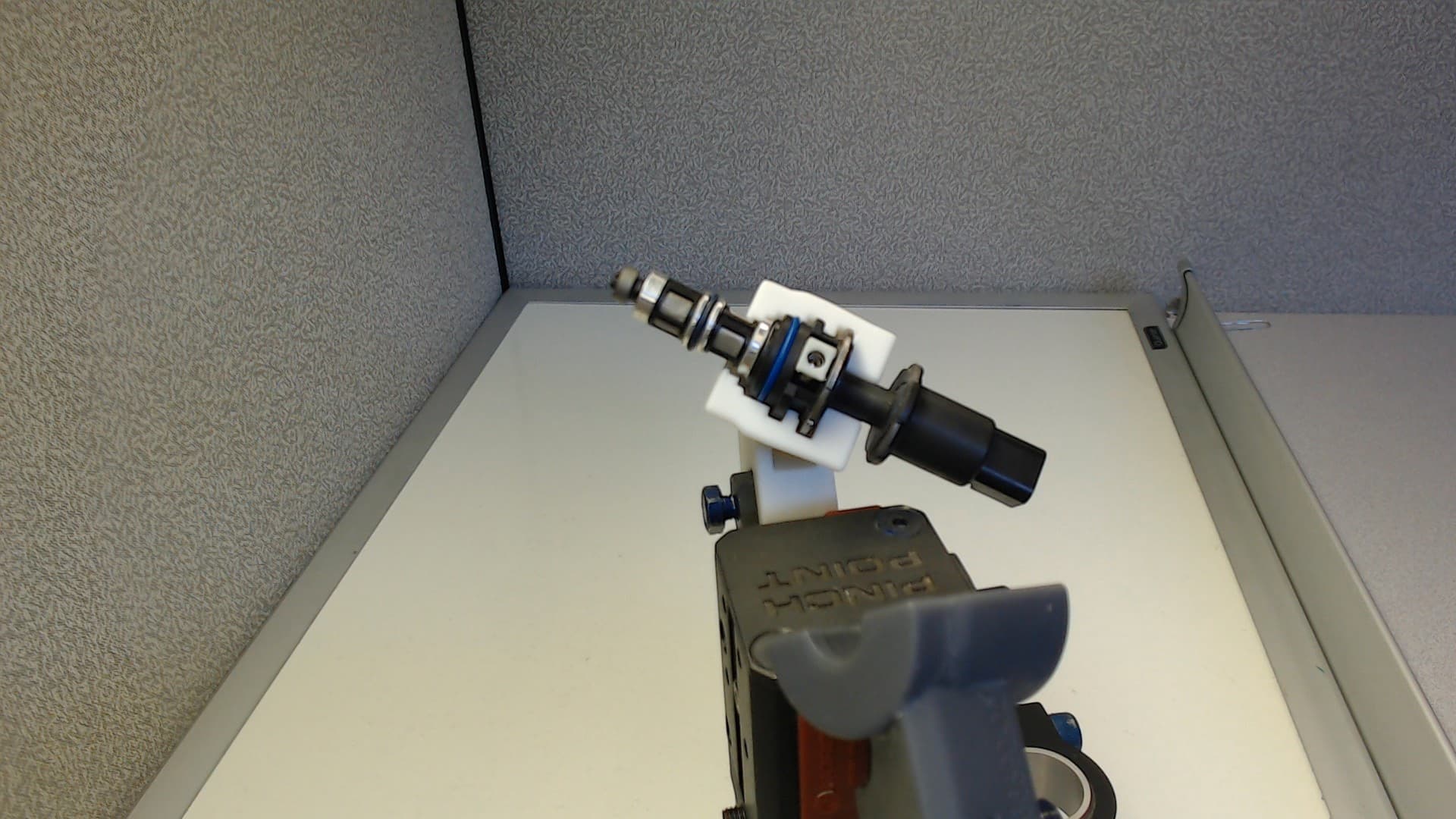

Pinze per iniettori di combustibile

Azienda: STS Technical Group

Il fornitore di servizi di ingegneria STS Technical Group sostituisce le pinze robotiche generiche con pinze stampate in 3D per spostare e posizionare gli iniettori di combustibile in un ambiente di produzione. Passando da pinze realizzate in acciaio con la lavorazione meccanica a pinze polimeriche stampate in 3D, si è ridotto il rischio di rovinare la superficie delle parti più morbide. Inoltre, il passaggio da una forma generica a V a una geometria che si adatta all'iniettore di combustibile ha migliorato il contatto dell'impugnatura, aumentando precisione e affidabilità, e ha ridotto la pressione richiesta nel processo.

Assemblaggio

L'assemblaggio è il processo di produzione nel quale i singoli componenti vengono messi insieme per ottenere un prodotto finale. Nella linea di assemblaggio, le parti vengono combinate in sequenza per ottenere un prodotto semilavorato, passando da una postazione di lavoro all'altra. Le linee possono essere automatizzate, manuali o una combinazione dei due tipi. Vengono eseguite nello stabilimento di produzione e prevedono molte fasi, numerose attrezzature e manodopera. Ottimizzare le linee di assemblaggio per aumentarne l'efficienza è fondamentale per ridurre i tempi di ciclo e, di conseguenza, i costi di produzione. Stampare in 3D strumenti di assemblaggio può favorire il miglioramento continuo interno, noto anche come Kaizen, per ottimizzare lo stabilimento di produzione e migliorare l'agilità operativa:

- Per molti prodotti, l'assemblaggio è la fase della produzione che richiede più manodopera. La sostituzione di strumenti metallici ingombranti con dime di assemblaggio stampate in 3D leggere, ergonomiche e precise aumenta la sicurezza del personale e l'efficienza del flusso di lavoro.

- La stampa 3D consente di produrre strumenti complessi e specifici per le parti, che si adattano alla grande quantità di articoli. Permette di passare da un inventario fisico a uno digitale e fornisce una soluzione su misura per ogni singolo prodotto.

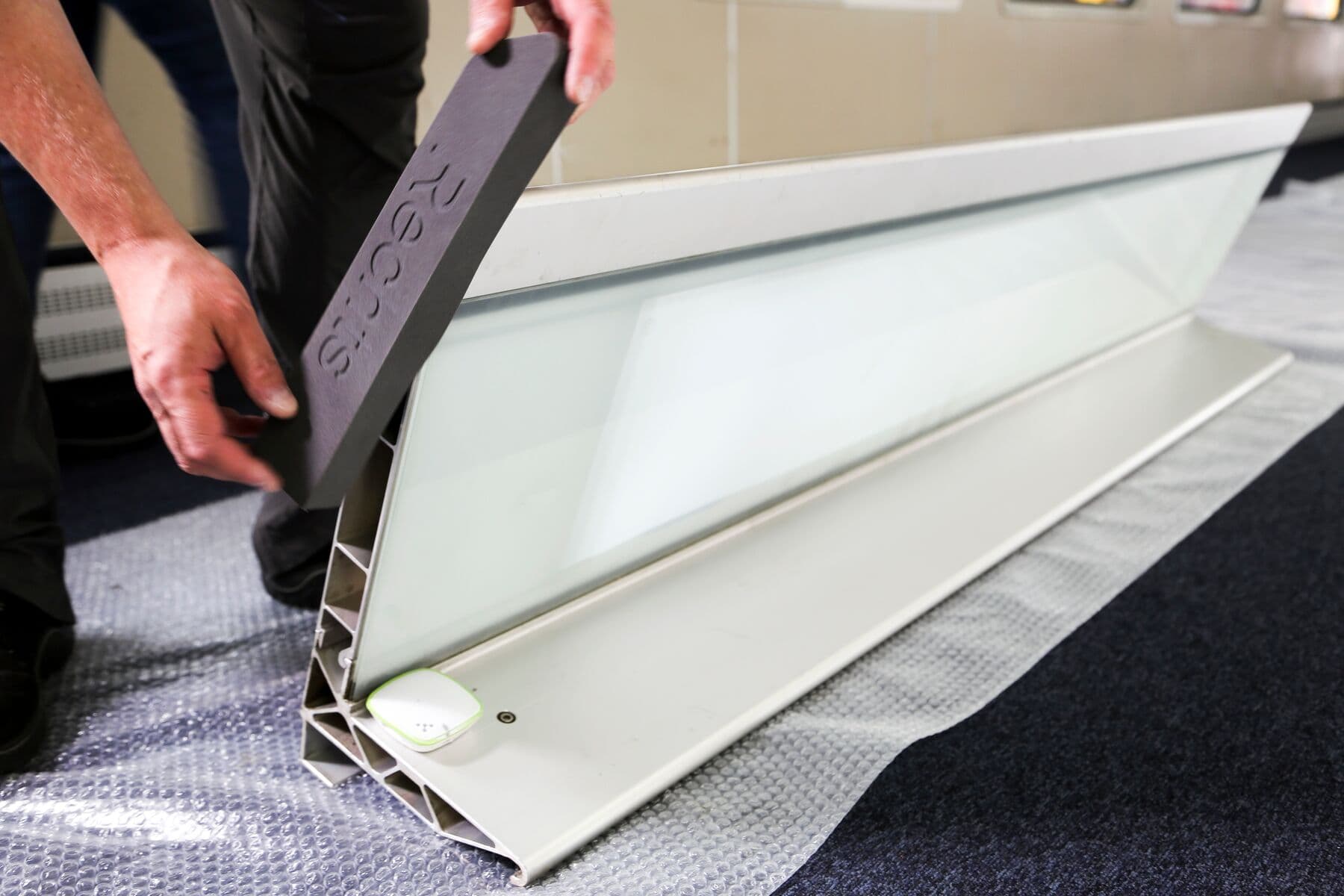

Guide di assemblaggio

Azienda: Productive Plastics

Durante l'assemblaggio delle parte termoformate, Productive Plastics era solita rinunciare completamente alle guide e valutare le misure a occhio oppure utilizzava blocchi di legno incollati tra loro e poi sottoposti a lavorazione meccanica per ottenere le dimensioni giuste. Entrambi i metodi erano laboriosi, lenti e generavano errori che dovevano essere corretti. Ora hanno stampato in 3D delle dime di posizionamento personalizzate sulla serie Fuse con la Nylon 12 Powder, che consentono di fissare rapidamente i blocchi nel punto giusto. Questi strumenti assicurano che la parte sia installata con precisione e che l'operazione sia ripetibile durante tutte le fasi di assemblaggio.

Dima di assemblaggio

Azienda: Eaton

Questa dima di assemblaggio stampata in 3D con SLS mantiene in posizione un limitatore di tensione con illuminazione subacquea da inserire in pile che diventeranno i limitatori di sovratensione. In precedenza, la dima di assemblaggio era costituita da più pezzi lavorati in Delrin e alluminio, costosi e difficili da recuperare rapidamente in caso di usura. Ora gli operatori possono richiedere una sostituzione stampata sulla serie Fuse e riceverla il giorno successivo.

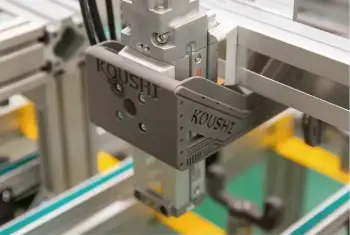

Strumenti per estremità di braccio robotico (EOAT)

Azienda: Koushi Kagaku Kogyo

Gli apparecchi per l'assemblaggio automatico di Koushi Kagaku Kogyo utilizzano molti componenti stampati con la Fuse 1, tra cui sollevatori e pinze. Le parti in polvere di Nylon 12 Powder ad alta resistenza possono essere facilmente imbullonate o lavorate, in modo che le parti stampate in 3D con SLS possano essere facilmente collegate a tutte le diverse parti del sistema di assemblaggio.

Strumenti per estremità di braccio robotico (EOAT)

Azienda: Eaton

Questo EOAT preleva i MOV da un nastro trasportatore e li sposta su un altro mentre entrano nella stazione di metallizzazione. L'EOAT può usurarsi e la ristampa in blocco sulla serie Fuse è il metodo di sostituzione più semplice e meno costoso.

Protezioni antigraffio

Azienda: Deutsche Bahn

Durante lo smontaggio, il restauro e il rimontaggio dei portabagagli delle carrozze ferroviarie della Deutsche Bahn, le pareti delle carrozze spesso vengono graffiate dai bordi dei portabagagli. Queste protezioni antigraffio stampate in 3D con SLS sono piuttosto flessibili e hanno una superficie antigraffio, perché stampate con la TPU 90A Powder; proteggono le pareti dai graffi e sono facili da montare e smontare dai portabagagli stessi.

Guida dei cavi

Azienda: Heidelberg

La guida dei cavi flessibile di Heidelberg fa parte di un assemblaggio robotico personalizzato. La guida del cavo è stampata in 3D con SLS sulla serie Fuse in TPU 90A Powder. La sua geometria complessa e organica offre una soluzione duratura e resistente per proteggere i cavi dall'usura.

Giunti di ricambio

Azienda: Heidelberg

Altrove a Heidelberg, queste parti sostitutive stampate in 3D SLS (con la Nylon 12 Powder) sono assemblate con cuscinetti e componenti metallici anti-frizione.I giunti sostengono i rulli metallici che ruotano ad alta velocità e pesano fino a 13 kg ciascuno. Il nylon stampato in 3D con SLS può sostituire l'alluminio e l'acciaio lavorati a macchina in queste applicazioni.

Finitura

La finitura comprende un'ampia gamma di tecniche eseguite dopo la produzione per aggiungere proprietà al prodotto finito. Tali tecniche servono a migliorare l'aspetto, modificare le caratteristiche chimiche ed elettriche o la durezza, incorporare o rimuovere elementi e difetti e altro ancora. I metodi di finitura più comuni sono sabbiatura, rivestimento, tintura, verniciatura, galvanizzazione o lucidatura.

Gli strumenti di finitura stampati in 3D garantiscono la precisione e la ripetibilità delle procedure, riducendo la manodopera e i rischi di errore. In molte tecniche di finitura come il rivestimento, la tintura o la verniciatura, capita di voler proteggere alcuni elementi del prodotto dal trattamento. Questa procedura si chiama mascheratura. Viene realizzata in genere con nastro adesivo, tappi, coperchi, master, ritagli in vinile o parti realizzate con la lavorazione meccanica. I dispositivi di mascheratura stampati in 3D possono coadiuvare le operazioni di nastratura, o anche solo sostituirle, con una gamma di materiali resistenti e flessibili in grado di preservare l'integrità delle parti.

Raschietto ad anello per maschere

Azienda: Eaton

Durante la collatura del vetro, la vernice si accumula su questo anello metallico (maschera) e deve essere pulita per evitare che si depositi sulle parti. Un raschietto ad anello evita l'accumulo di vernice. Nylon precedentemente lavorato (a sinistra) in un assemblaggio a più parti con viti; ora è stato stampato in 3D con tecnologia SLS in un unico pezzo, con i simboli di identificazione incisi nel file. Le nuove parti rendono più facile e veloce la modifica dei programmi da parte degli operatori.

Pinza a braccio ribaltabile

Azienda: Eaton

Il braccio a pinna prende i MOV più grandi, appartenenti alla classe di stazione, e li sposta attraverso il processo di molatura, esponendoli per tutto il tempo alle sostanze chimiche degli agenti refrigeranti. Per aumentare la presa, le parti stampate in 3D SLS presentano un inserto in TPU (giallo neon) stampato in 3D FDM in lunghe strisce e tagliato a misura. In precedenza erano state lavorate in Delrin e avvolte con un elastico per garantire la presa.

Parti di mascheratura

Azienda: Productive Plastics

In un'unica fase di finitura, Productive Plastics vernicia con il rame le parti in cui è fondamentale l'applicazione di una schermatura conduttiva. In precedenza, il personale tecnico applicava del nastro adesivo su una superficie rivestita di rame critica, per poi applicare a mano lo stencil nel punto in cui il rame terminava. Il taglio veniva eseguito a occhio, per cui erano frequenti errori e graffi sul rame. Questa parte stampata in 3D funge da stencil. Il personale tecnico taglierà via il resto del nastro attorno alla parte, assicurando che la porzione rivestita di rame non venga verniciata di nero come il resto della superficie.

Stencil per la mascheratura

Azienda: Deutsche Bahn

Deutsche Bahn, una delle più grandi aziende ferroviarie del mondo, riduce i costi e ottimizza le operazioni di revisione dei propri vagoni ferroviari utilizzando supporti di produzione stampati in 3D. Durante il restauro delle carrozze dei treni ICE 1, tutti i componenti in plastica vengono rimossi, levigati, riempiti e riverniciati. Con uno stencil stampato in 3D con SLS, possono ridurre i tempi di verniciatura da 30 minuti a soli due minuti.

Ispezione

L'ispezione è un aspetto determinante del processo di controllo qualità ed è l'ultima fase della produzione prima della spedizione. Si tratta di un insieme di procedure per assicurarsi che i requisiti specificati siano soddisfatti, che include l'esame, la misurazione o il test del prodotto. I metodi di ispezione più comuni comprendono l'analisi dimensionale, in cui il prodotto finale viene controllato in base alle tolleranze consentite. Viene eseguita con calibri di misurazione o fissaggi di controllo, che vanno da un semplice pezzo di materiale stampabile direttamente in 3D, fino ad apparecchi complessi come le macchine di misura a coordinate (CMM) che richiedono dispositivi di bloccaggio.

È possibile sfruttare la libertà di design della stampa 3D per creare dispositivi di controllo e calibri personalizzati in-house, su misura per le proprie parti e per le procedure di controllo qualità. È possibile creare strumenti di ispezione complessi e accurati su richiesta per accelerare la produzione e garantire che il prodotto soddisfi le aspettative del cliente.

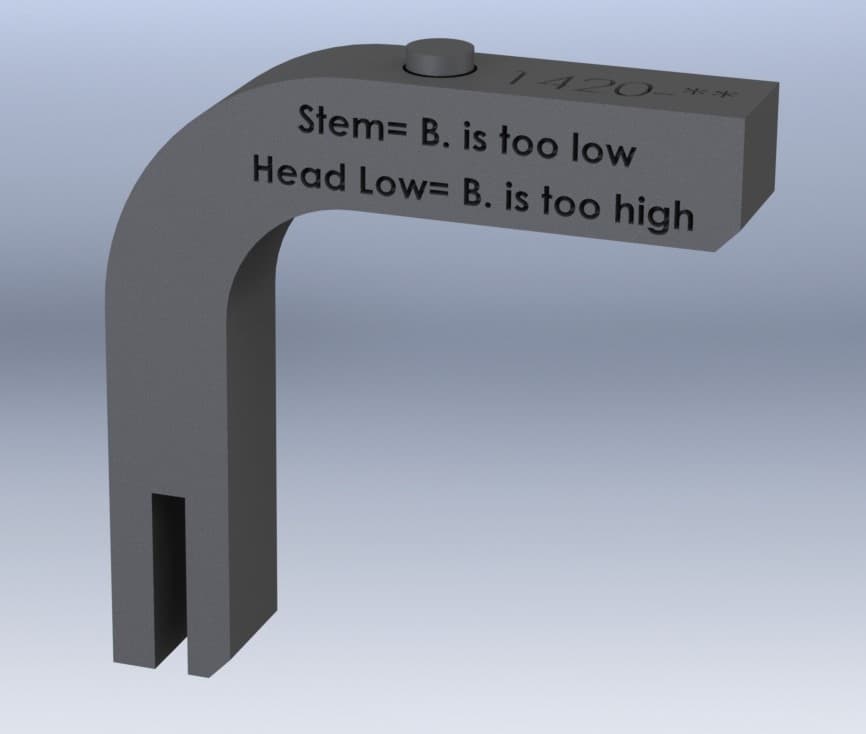

Fissaggio per il controllo dell'altezza

Azienda: Productive Plastics

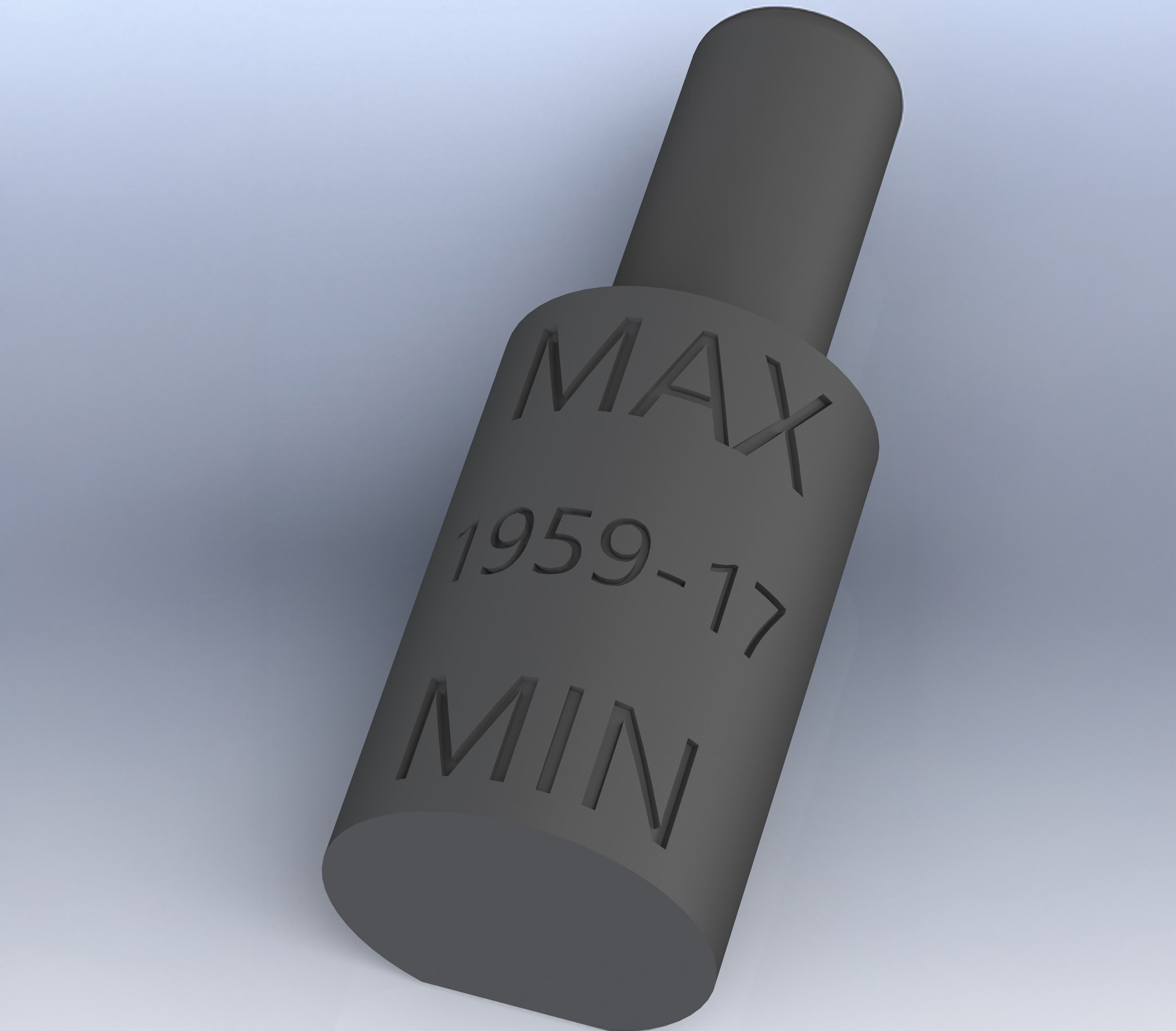

Questo particolare fissaggio di controllo di Productive Plastics viene utilizzato per misurare le dimensioni di una staffa metallica. Il team lo ha realizzato in un unico pezzo con la stampante 3D Fuse 1 in Nylon 12 Powder. La parte inferiore dello strumento si colloca all'interno dell'angolo della staffa, mentre un inserto mobile si muove verso l'alto e verso il basso per indicare se lo strumento è valido o non conforme alle specifiche. Il team ha incorporato delle scritte nel design in modo tale da consentire al personale di leggere facilmente se l'inserto azionato è troppo basso o troppo alto.

Banco da test

Azienda: Sinn Spezialuhren

Il produttore di orologi Sinn Spezialuhren ha stampato in 3D le staffe personalizzate per il suo sistema di test con la Tough 2000 Resin su una stampante SLA Formlabs. Queste staffe garantiscono un fissaggio saldo e sicuro dell'orologio durante l'ispezione e il collaudo delle sue funzionalità.

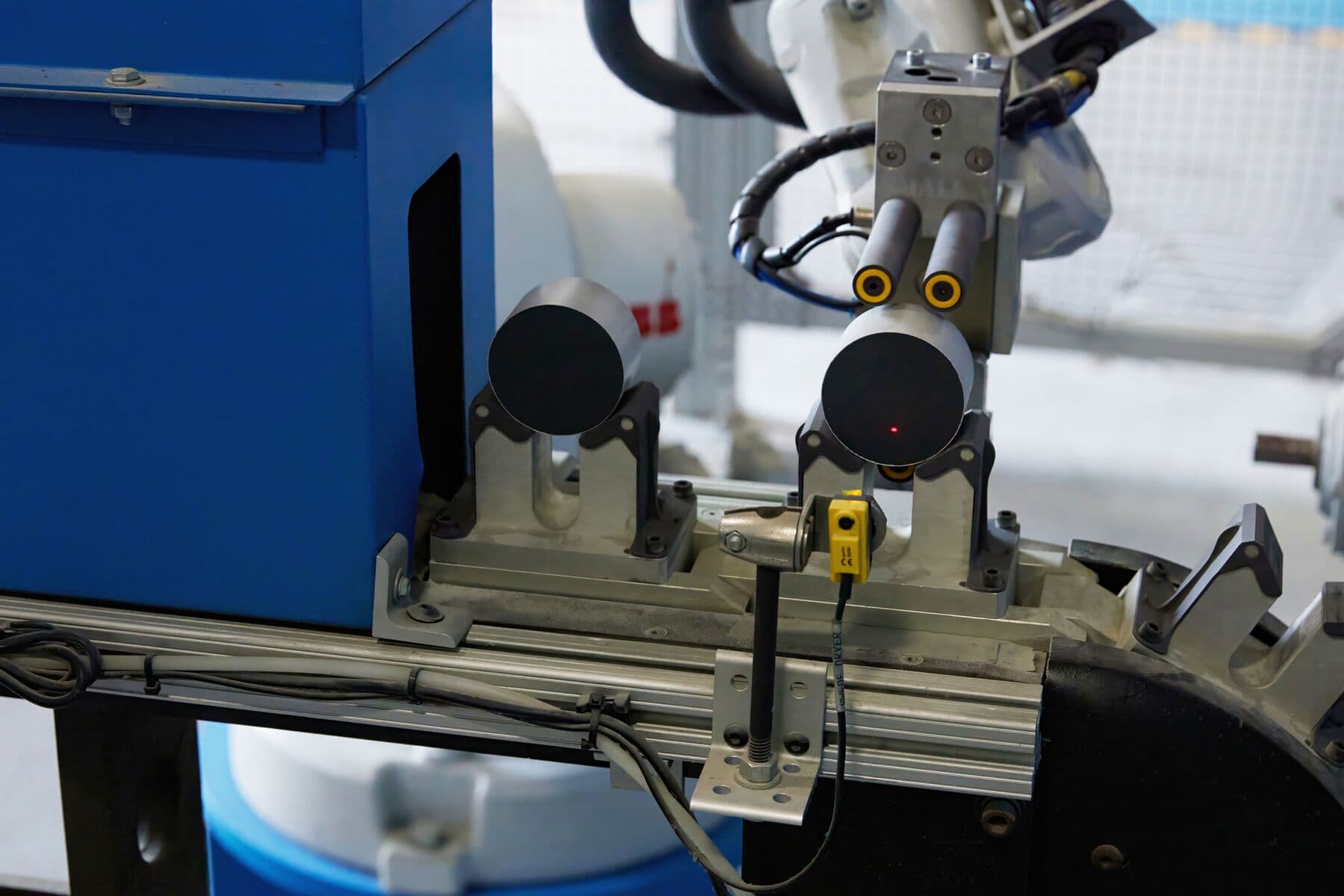

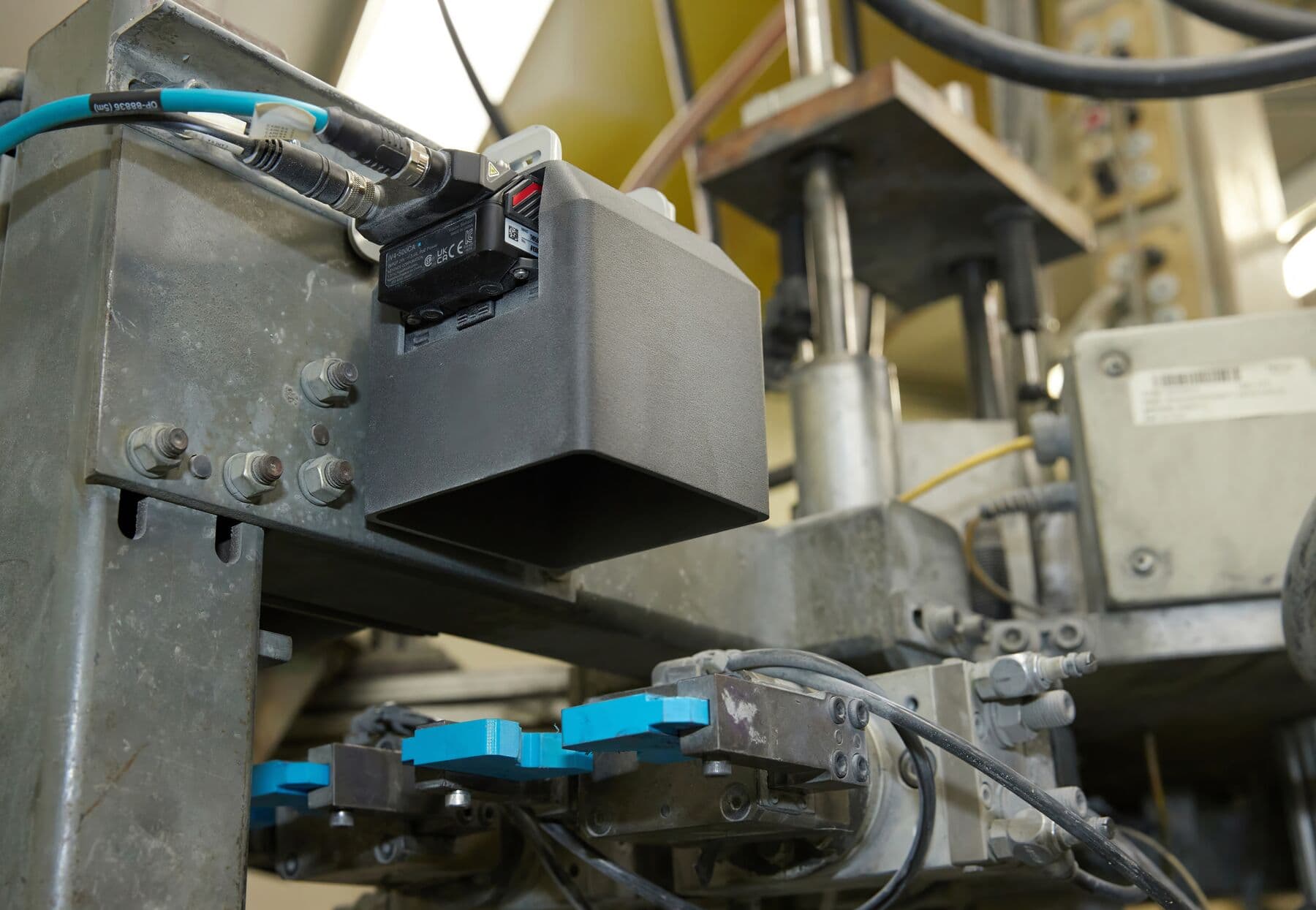

Custodia per telecamera AI

Azienda: Eaton

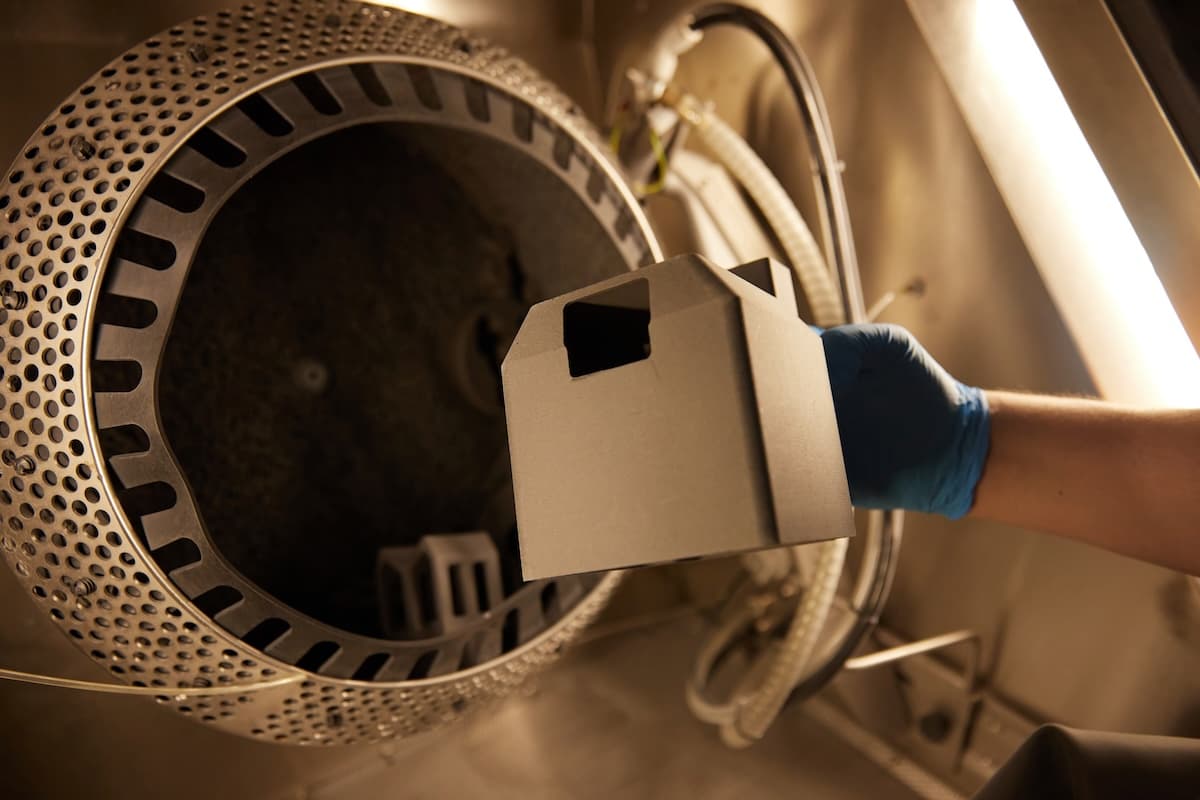

Questa copertura protettiva è stata sviluppata da Eaton Olean appositamente per proteggere le telecamere AI, particolarmente costose e delicate, da un'eccessiva luce ambientale, in modo che possano concentrarsi meglio sui MOV che hanno davanti mentre vengono controllati per verificarne la qualità.

Supporto per scanner

Azienda: Deutsche Bahn

Alla Deutsche Bahn, il personale addetto alla gestione dei materiali aveva bisogno di un supporto per gli scanner portatili, in modo da poterli trasportare senza tenere occupate le mani. Il team ha creato tre diversi supporti che possono essere fissati a una borsa, una cintura o un pannello per gli utensili. Questi supporti per scanner stampati in 3D con SLS rendono le operazioni del personale più veloci ed efficienti.

Conclusioni

Le fabbriche moderne devono adattarsi costantemente ai mutevoli requisiti dei clienti e cercare nuovi modi per rimanere efficienti, agili e competitive. Lanciare un prodotto sul mercato richiede numerosi processi, apparecchi e manodopera, tutti elementi che devono essere ottimizzati nelle catene di produzione. Le aziende di tutto il mondo utilizzano supporti realizzati con la stampa 3D in-house per risolvere i problemi che emergono negli stabilimenti di produzione, stimolando e ottimizzando l'efficienza in tutte le fasi della produzione.

Dai dispositivi di bloccaggio per la lavorazione meccanica, alle dime di assemblaggio, ai fissaggi per le ispezioni o alle parti di ricambio per i componenti per organi di presa, la sostituzione degli strumenti in metallo con supporti di produzione stampati in 3D su richiesta aumenta la velocità, la qualità e l'efficienza della produzione.

Richiedi un campione gratuito per toccare con mano i materiali di stampa 3D di Formlabs e contatta i nostri specialisti di stampa 3D per trovare la soluzione migliore per la tua applicazione.