スナップフィットジョイントは日用品に非常によく使われているため、多くの人は日常的に使用している機構がスナップフィットジョイントだということも知らないかもしれません。食品容器の蓋からシートベルト、ドアのラッチに至るまで、身の回りの消費者向け製品や産業用途など、スナップフィットジョイントはあらゆる場所に存在しています。

3Dプリントがより高性能で身近になるにつれ、より多くの方が機能試作や実製品用部品を設計できるようになりました。そうした背景から、機能的な高品質スナップフィットジョイントの製作方法を学ぶ必要性が高まっています。このガイドでは、スナップフィットジョイントの定義、その用途、良質なスナップフィットを製作するための設計ガイドライン、そして最高の性能を実現するための3Dプリント方式と材料について解説します。

また、こちらのオンデマンドウェビナーでは、スナップフィットエンクロージャの設計と詳細な3Dプリント手順をご紹介しています。

無料相談セッションのご予約

3D プリントのエキスパートに一対一でご相談いただける相談セッションをご用意しています。ROI 分析やテスト・プリントなどを通して、お客様のビジネスに最適なソリューションを一緒に考えましょう。

3Dプリントにおけるスナップフィットジョイント入門

スナップフィットジョイントとは?

赤色のパーツは、「オス」「フック」「ビード」「ヘッド」などとも呼ばれる突出部のついた部品で、わずかな応力をかけることで緑色の部品の凹部(アンダーカット)に引っかかる仕組みです。

スナップフィットジョイントは、2つの部品やコンポーネントを、簡単かつ経済的に接合できる一般的な方法です。スナップフィットジョイントには様々な種類がありますが、いずれも一方の部品の突出部が、もう一方の部品の凹部(アンダーカット)に「はまる」という点で共通しています。この突出部は、フック、ビード、またはヘッドとも呼ばれます。スナップフィットジョイントには、一度はめ込むと分離できなくなるものと、分離や再結合を複数回繰り返し可能なものの2種類があります。これは、アンダーカットの形状や、突出部をアンダーカットから「外す」ために必要な力によって異なります。

スナップフィットジョイントはアセンブリを容易に製作できる方法で、特にプラスチック部品の場合はジョイントの突出部分に必要な力が少なく、通常は簡単に分解できます。

スナップフィットジョイントの種類と用途

スナップフィットジョイントの設計を始める前に、一般的に4種類あるスナップフィットジョイントの中から使用する種別を決定します。

カンチレバー式スナップフィットジョイント

- カンチレバーアームの自由端に噛み合い部がある

- カンチレバーアームが変形して凹部を通り、端部にはまることで応力のかかっていない状態に戻る

- 最も一般的に見られるスナップフィットジョイント

- 例:シートベルトやリュックのバックル

U字型スナップフィットジョイント

- カンチレバー式に似ているが、アーム部がU字型

- 例:電子機器の筐体

トーションスナップフィットジョイント

- カンチレバー式スナップフィットに似ているが、アーム部がバネやレバーのようにねじり力によって固定される

- 例:ロック可能なベビーカーやカートの車輪

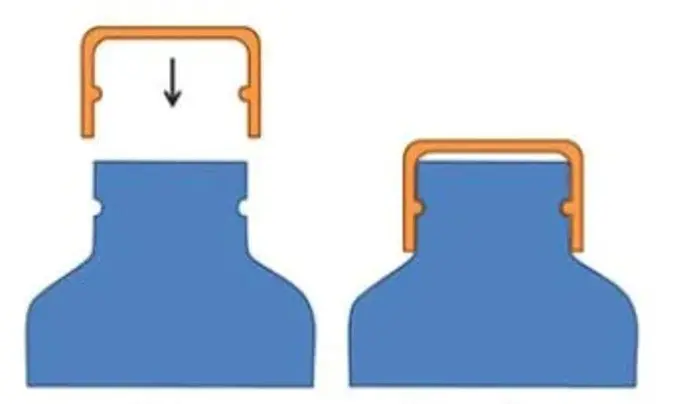

環状スナップフィットジョイント

- ほぼ常に円筒または円形状の物体に使用

- やや柔軟なリングをより硬質なリング部品に押し込み、硬質部品の突起部が柔軟部品の内側に引っかかることで、張力によってしっかりと保持される

- 例:ボトルキャップ

スナップフィットジョイントの詳細と3Dプリント用の設計方法については、MITの設計ガイドをダウンロードしてください。

スナップフィットジョイントの3Dプリント

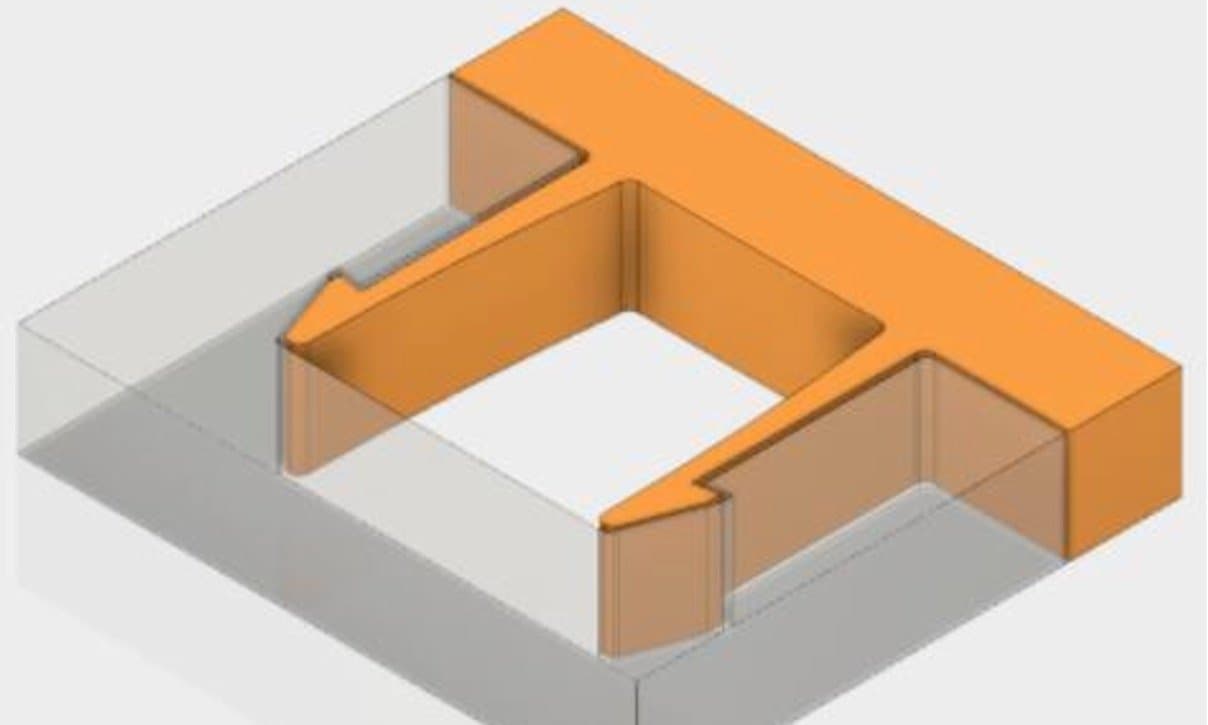

プラスチックはその柔軟性の高さからスナップフィットジョイントに非常に適しており、3Dプリント用のポリマー材料は上の画像のような単純なアセンブリの製作に優れています。基本的な設計ガイドラインと造形設計を理解できれば、このようなプラスチック製スナップフィットジョイントは迅速かつ簡単に製作できます。

最も普及している3Dプリント方式にはそれぞれ長所と短所があり、特に厳しい公差と機械的強度が求められるスナップフィットジョイントに関してはそれが顕著に現れます。

スナップフィットジョイントの3Dプリント方法

スナップフィットジョイントに適した3Dプリント方式の選択

プラスチックを使用する3Dプリントで最も一般的なのは、FDM(熱溶解積層)方式、SLA光造形方式、SLS(粉末焼結積層造形)方式で、どの方式でも簡易的な3Dプリント製アセンブリ用の機能的なスナップフィットジョイントを製作可能です。しかし、特定の用途向けに方式や材料を選択する場合は、それぞれの違いを考慮することが大切です。

スナップフィットジョイントとして機能する2つの部品は、所定の位置に移動できるだけの隙間を確保しつつ最終的にぴったりと嵌合する必要があるため、公差と表面仕上げが非常に重要な要素になります。通常、最高の表面品質を得られるのはSLA光造形プリンタですが、スナップフィットジョイントの場合、SLS部品のわずかにざらついた表面の方が嵌合後の保持力が高まることがあります。

主要な3Dプリント方式とスナップフィットジョイントの相性は以下の通りです。

-

FDM:可。造形の向きによる(Z軸ではなくXY軸方向に強度を持たせるための方向づけが必要)。FDMはSLA光造形やSLSよりも公差が若干劣ることが多く、積層痕も目立つ傾向にあるためスナップフィットジョイントの嵌合性が妨げられる可能性がある。

-

SLA光造形:優。厳しい公差と高速造形により、迅速かつ高精度な試作・検証反復が可能。SLA光造形プリンタは幅広い材料と機械的特性が利用可能で、スナップフィットジョイントの目的(着脱式か固定式かなど)に応じて、強度、剛性、柔軟性を容易に最適化可能。

-

SLS:最良。実製品グレードの材料特性により、頑丈で耐久性の高いスナップフィットジョイントを製作可能。SLS部品に特有のわずかにざらついた表面が摩擦力を増大させ、所定の位置での保持力が高まるため、さらに強固なスナップフィットジョイントを製作できる。さらに、SLSプリント用材料はナイロン、ナイロン複合材、TPUといった業界標準の熱可塑性プラスチックが利用可能で、機械的特性が既によく知られているため、応力に対する反応が予測可能で信頼性も高く、より大きなアセンブリの一部としてスナップフィットジョイントを製作可能。

以下に、FDM、SLA光造形、SLS方式3Dプリンタの比較を行う際に考慮すべき主な要素をまとめました。

| FDM(熱溶解積層)方式 | SLA光造形 | SLS(粉末焼結積層造形) | |

|---|---|---|---|

| 精細度 | ★★☆☆☆ | ★★★★★ | ★★★★☆ |

| 精度 | ★★★★☆ | ★★★★★ | ★★★★★ |

| 表面品質 | ★★☆☆☆ | ★★★★★ | ★★★★☆ |

| スループット | ★★★☆☆ | ★★★★☆ | ★★★★★ |

| 複雑な形状 | ★★★☆☆ | ★★★★☆ | ★★★★★ |

| 使いやすさ | ★★★★★ | ★★★★★ | ★★★★☆ |

| 長所 | 低コストな消費者向け機器と材料 シンプルな小型部品を高速かつ簡単に造形 | 価格に対して品質が高い 高精度 滑らかな表面仕上がり 造形スピードが速い 幅広い機能的用途 | 高強度の機能部品 自由度の高いデザイン サポート材不要 |

| 短所 | 精度が低い ディテール表現が困難 デザインの自由度が低い | 材料によっては長時間の紫外線照射への耐性が低い | やや粗めの表面品質 使用可能な材料が限定的 |

| 用途 | コンセプトモデル ラピッドプロトタイピング 機能確認用試作 治具 | コンセプトモデル ラピッドプロトタイピング 機能確認用試作 ラピッドツール 治具 少量生産、量産前のテスト生産、カスタム生産 歯科モデル・器具 医療モデル・器具 ジュエリーの試作・鋳造 模型・小道具 | ラピッドプロトタイピング 機能確認用試作 少量生産、量産前のテスト生産、カスタム生産 耐久性の高い治具 医療器具、人工装具、矯正器具 |

| 造形サイズ | 最大300 x 300 x 600mm(デスクトップやベンチトップ型3Dプリンタ) | 最大353 x 196 x 350 mm(デスクトップやベンチトップ型3Dプリンタ) | 最大165 x 165 x 300mm(ベンチトップ型工業用3Dプリンタ) |

| 材料 | ABSやPLAなどの標準的な熱可塑性材料とそのブレンド材。 | 豊富なレジン材料(熱硬化性プラスチック)。スタンダード系、エンジニアリング系 (ABS、PPやシリコンのような高弾力性、耐熱性、ガラス充填材料) 、鋳造可能な種類、歯科や医療系 (生体適合性)純シリコン、セラミック。 | エンジニアリング系熱可塑性材料。Nylon 12、Nylon 11、ガラスまたは炭素繊維強化ナイロン複合材料、PP、TPU。 |

| トレーニング | 造形設定、プリンタの操作、仕上げに関しては簡単なトレーニングが、メンテナンスには中程度のトレーニングが必要。 | プラグ&プレイ設定、メンテナンス、機械の操作、仕上げに関する基礎トレーニング。 | 設定、メンテナンス、機械の操作、仕上げに関する簡易トレーニング。 |

| 設備要件 | デスクトップ型プリンタには空調完備、できれば専用換気装置のある環境が望ましい | デスクトップ、ベンチトップサイズのプリンタはオフィス環境に最適。 | ベンチトップ型プリンタには十分なスペースのある作業場が必要。 |

| 補助設備 | 可溶性サポート材の除去装置(自動化が可能)、仕上げ用ツール。 | 洗浄・二次硬化装置(自動化が可能)、仕上げ用ツール。 | パウダー処理および造形品の粉末除去用の後処理装置。 |

| 設備費 | ローエンドのプリンタや3Dプリンタキットの場合、$200程度から購入可能。業務用デスクトップサイズFDMプリンタは$2,000~$8,000、産業用機の場合は$15,000から。 | 格安光造形3Dプリンタの場合は$200〜$1000。工業品質SLA光造形3Dプリンタの場合は$2,500〜$10,000の範囲、大型の光造形3Dプリンタは$5,000〜$25,000。 | ベンチトップサイズの産業用SLS 3Dプリンタは、本体価格が$30,000弱から、パウダー処理装置や粉末除去装置を含むエコシステム一式の場合は$60,000から。従来の産業用SLSプリンタは$200,000から。 |

| 材料コスト | 最も一般的なフィラメントは$50〜$150/kg、サポート材またはエンジニアリング系フィラメントの場合は$100〜$200/kg程度。 | スタンダードレジン、エンジニアリングレジンの場合は$100-$200/L、生体適合材料の場合は$200-$500/L。 | ナイロンの場合は$100/kg。SLS方式は専用のサポート材が不要で、プリントで使用しなかった未焼結パウダーは次のプリントで再利用可能なため、材料コストを抑えることができる。 |

| 必要な作業 | 手動でのサポート材の取り外し(可溶性サポートが使用可能な工業用プリンタの場合はほぼ自動化が可能)。品質を高めるための後処理に時間がかかる。 | 洗浄と二次硬化(どちらの工程もほぼ自動化が可能)。サポート痕を消すための簡単な後処理作業。 | シンプルで半自動化された作業手順で造形品からの粉末除去・回収が可能。 |

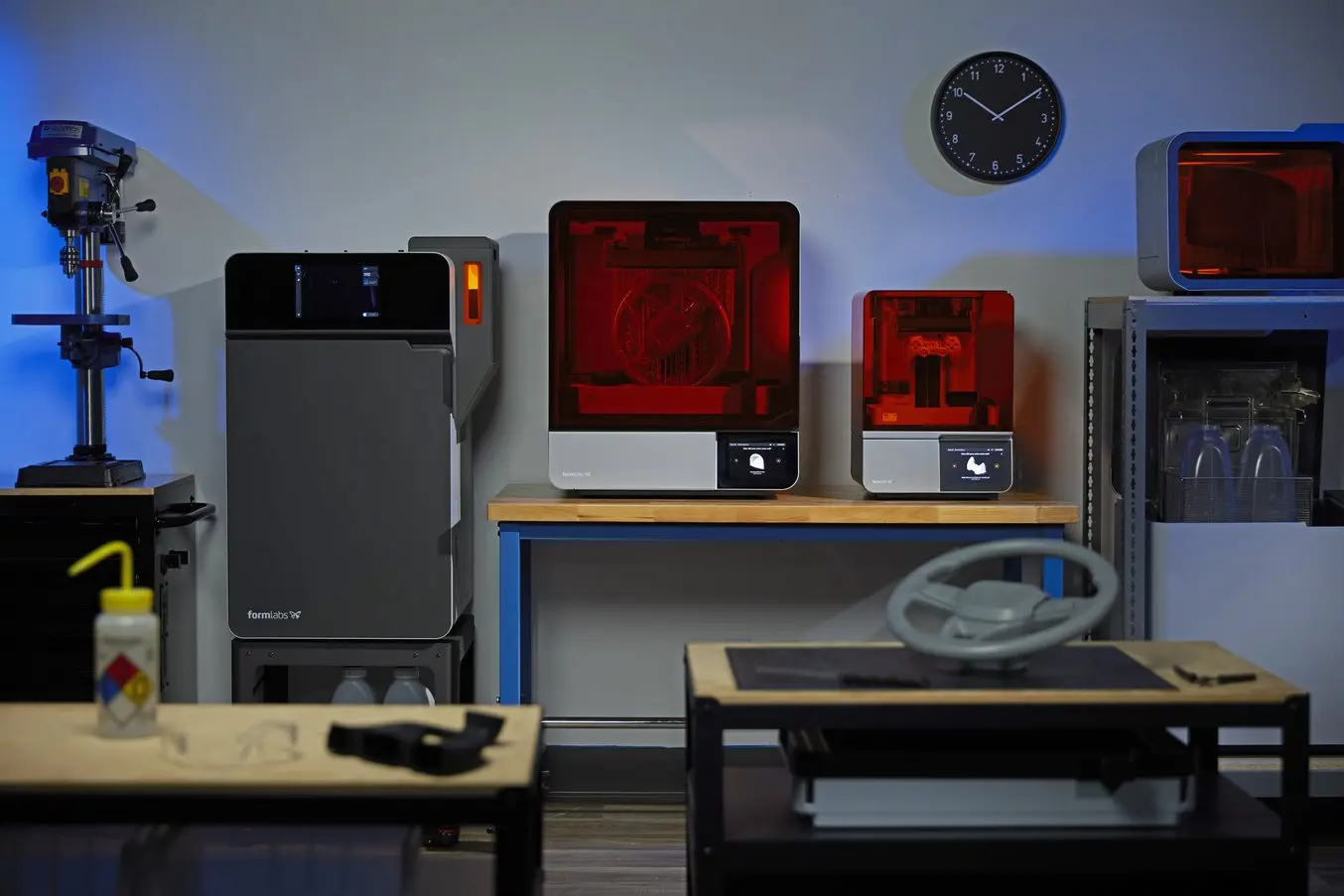

FormlabsのSLA光造形プリンタ FormシリーズおよびSLSプリンタ Fuseシリーズは、様々な材料を使って非常に迅速かつ手頃な価格でスナップフィットジョイントを製作できます。そのスピードと造形単価の低さのおかげで設計の試作・検証を迅速に繰り返すことができ、スナップフィットアセンブリの強度と性能の最適化が可能です。

左から:FormlabsのFuse 1+ 30W(SLS 3Dプリンタ)、Form 4L(大容量SLA光造形プリンタ)、Form 4(デスクトップ型SLA光造形プリンタ)、Form Cure L(上)とForm Wash L(下)(SLA光造形用後処理装置)。

デスクトップサイズSLA光造形プリンタの概要

高精細3Dモデルを高速製作できる3Dプリンタをお探しですか?こちらの技術資料をダウンロードして、高精細で高次元な優れた表面仕上がりのモデルを製作できる3Dプリント方式としてSLA光造形方式がどれほど広く活用されているかご確認ください。

SLS(粉末焼結積層造形)方式3Dプリンタの概要

高強度・高機能な部品を製造できる3Dプリンタをお探しですか?本技術資料では、SLS方式プリンタの仕組み、そして機能確認用試作や実製品用部品の量産に広く用いられている理由を紹介しています。ダウンロードしてご覧ください。

スナップフィットジョイントの3Dプリント用材料

スナップフィットジョイントを設計する際は、主に2つの状況に分けられます。既に使用する材料と許容ひずみが事前に定義されており、その許容範囲に収まるようスナップフィットの寸法に変更する必要があるか、または寸法のみが決まっており、その寸法で必要な性能を発揮できる材料を選択する必要があるか、のいずれかです。

材料を選択する際は、まず3Dプリント方式(FDM、SLA光造形、SLS)を選択します。FDMプリント部品の場合、強度は軸によって異なります。カンチレバーをZ軸方向にしか作成できない場合(応力がレイヤーに沿ってかかる場合)、破断伸びは約50%、引張強さは約20~30%低下します。SLA光造形品は等方的なため、どの向きでもカンチレバーをプリントできます。SLSプリント品は異方的ですが、XY軸とZ軸の間のばらつきはわずかです。ただし、Nylon 11 CFパウダーのような炭素繊維強化パウダーは例外で、X軸方向(パウダーリコーターによって炭素繊維が敷かれる方向)の強度が最も高くなります。

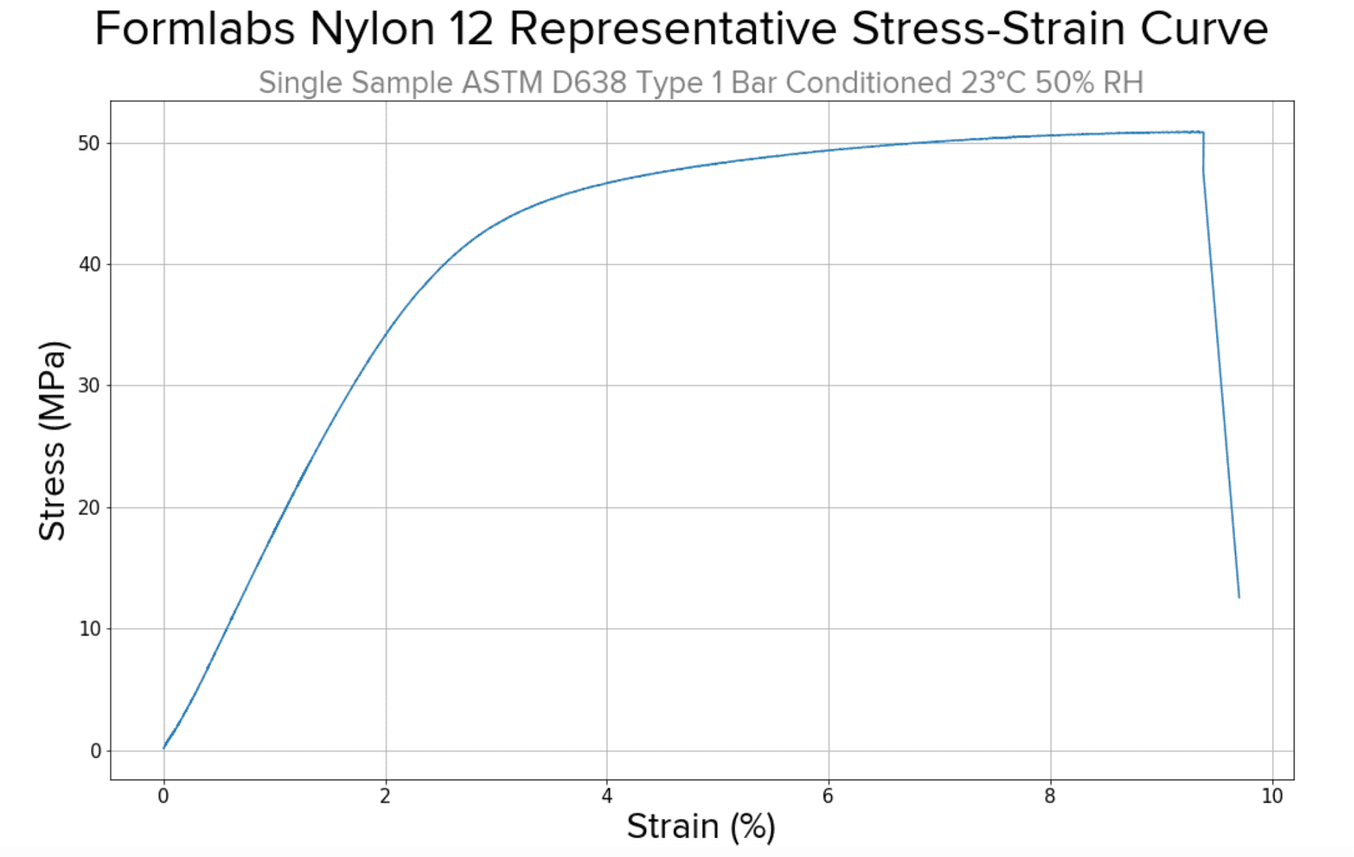

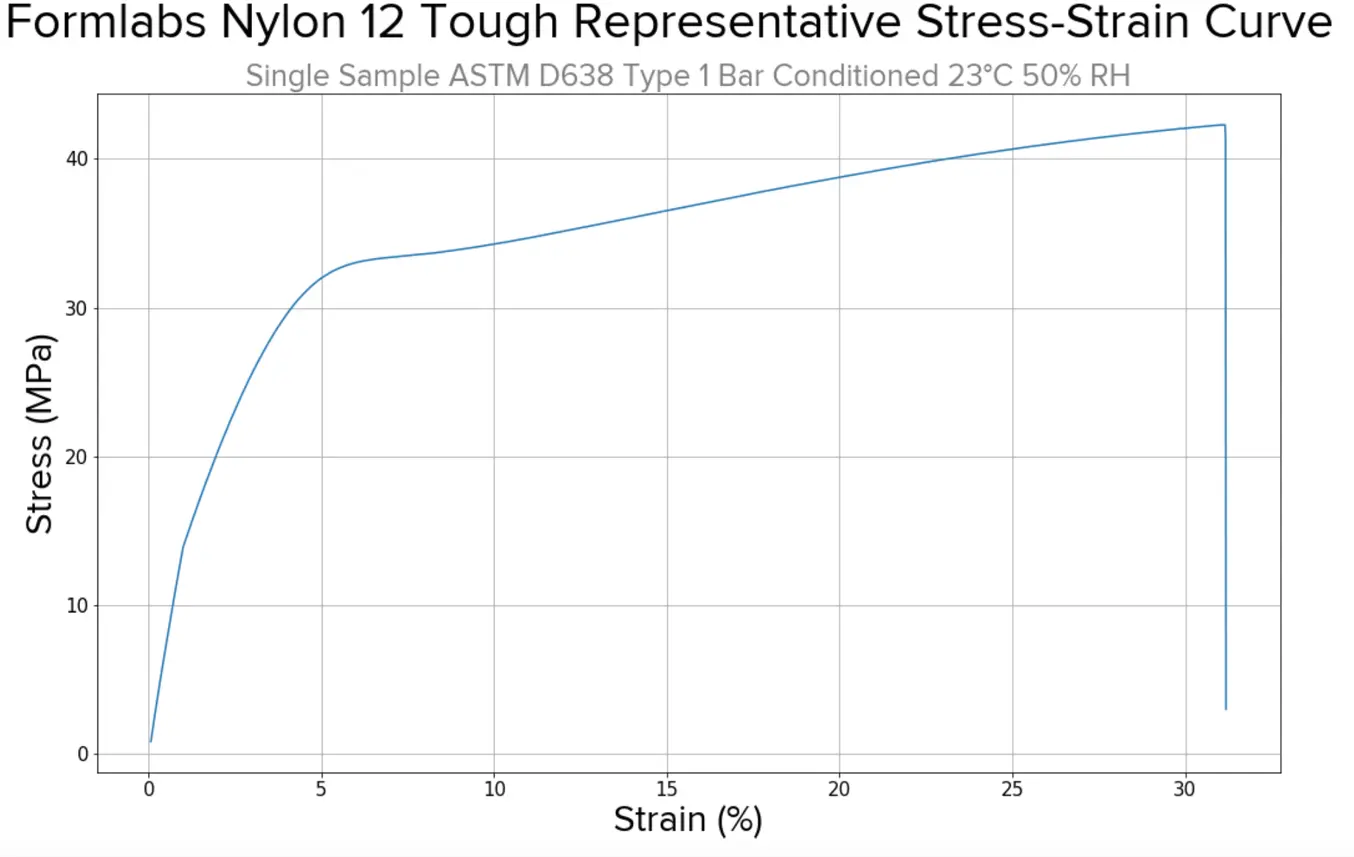

許容ひずみは、材料の応力-ひずみ曲線で決まります。許容ひずみが低い場合は、それに応じてカンチレバーの長さや根元の幅などの寸法を変更する必要があります。許容ひずみが大きい場合は、機能的なスナップフィットジョイントを維持しつつ、カンチレバーを長くしたり根元を薄くしたりすることが可能です。以下に応力-ひずみ曲線の例を示しますが、こちらの試験はスナップフィットジョイントではなく、ASTM Type Iの試験片を使って行われたことにご留意ください。寸法のバリエーションに制限があり、純粋に最も機能的な材料をお探しの場合はこういった資料が非常に役に立ちますが、適切な設計上の配慮を行うことで、材料の弱点を克服したり低い許容ひずみにも対応させることは可能です。

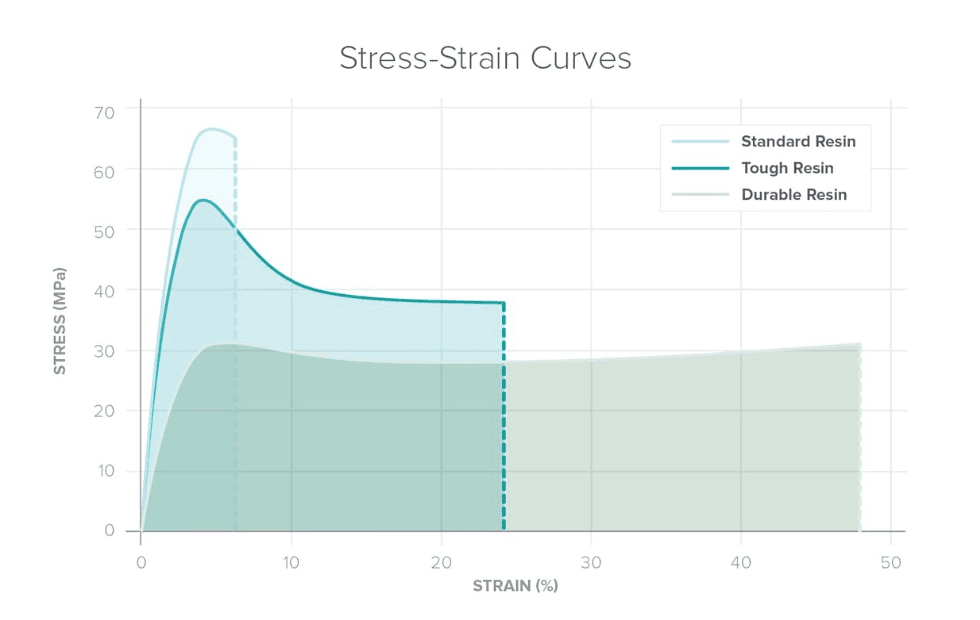

SLA光造形用レジンについては、スタンダードレジン(主に試作用)、高靭性レジン、高耐久性レジン(より高い機能性、または多くのサイクル数が求められるアセンブリ用)の3種類を比較したこちらのグラフを参考にしてください。

機能的な3Dプリントアセンブリの設計を最適化

公差と嵌合を適切に設計することで、後処理時間の短縮や組み立ての簡素化、試作・検証プロセスにかかる材料費の削減が実現できます。こちらの技術資料では、3Dプリント用に機能的なアセンブリを設計する際の公差と嵌合について、詳しく解説しています。ダウンロードしてご覧ください。

3Dプリント用スナップフィット設計のベストプラクティス

どのスナップフィットジョイントにも「正しい」とされる具体的な寸法はありません。スナップフィットジョイントを構成する各部品の最適な幅、長さ、形状は、材料の種類や全体のサイズによって変化します。しかし、特に3Dプリント用にスナップフィットジョイントを設計する場合には、従うべき基本的なガイドラインがいくつかあります。

- フックが長いほど、根元への応力が減少します。

- 高さを低くすると、スナップフィットジョイントの組立・分解に必要な応力と力が減少します。

- 根元の幅は、構造全体の応力許容度には影響しません。

- 直線/並行/長方形のフックではなく、テーパーをつけるか、細長い「台形」のフックを作成します。

- フックの根元は、フィレットよりもカーブ形状の方が向いています。

- どの組立品にも完璧なクリアランスというものは存在しません。用途に応じて、アンダーカットからフックを外すためにより大きな力を必要とするよう設計される場合もあれば、分解を容易にするために特別に設計される場合もあります。

- 確信が持てない時は、試作・検証を繰り返しましょう。

Raspberry Pi用カスタムケースの設計・3Dプリント手順

ステップ1:カスタム設計の準備

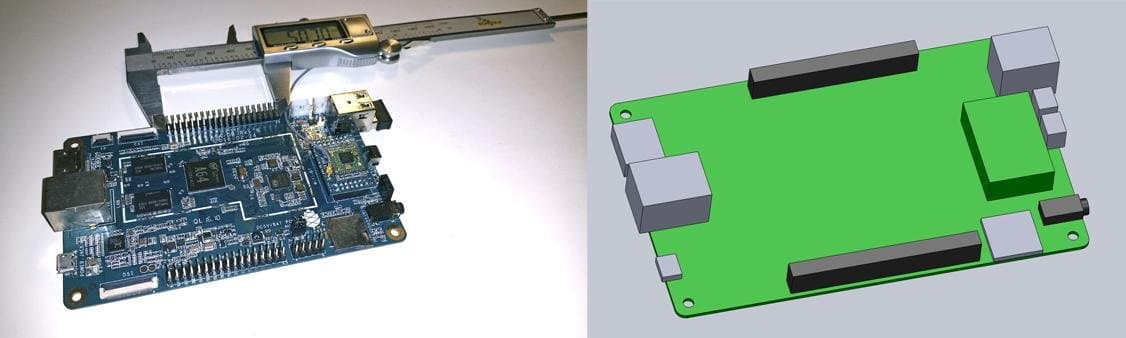

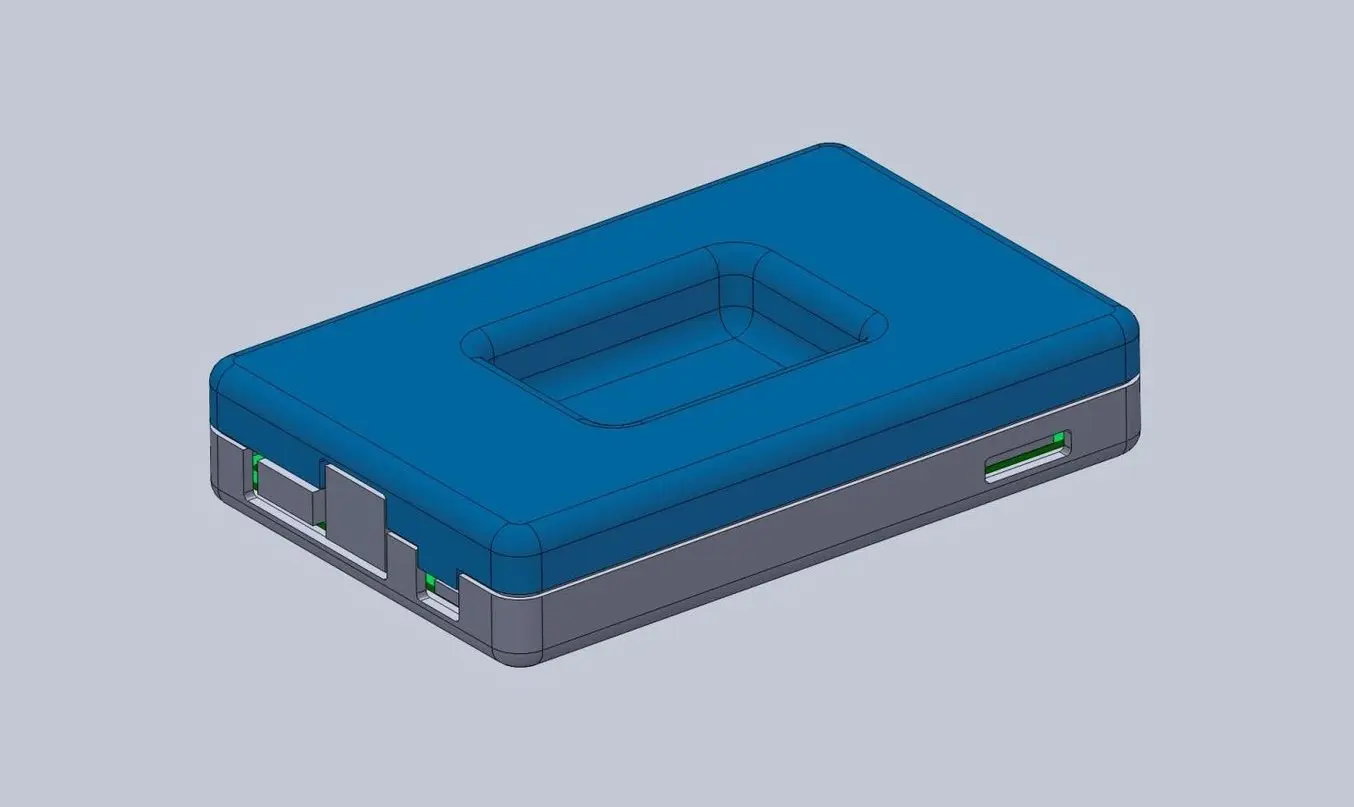

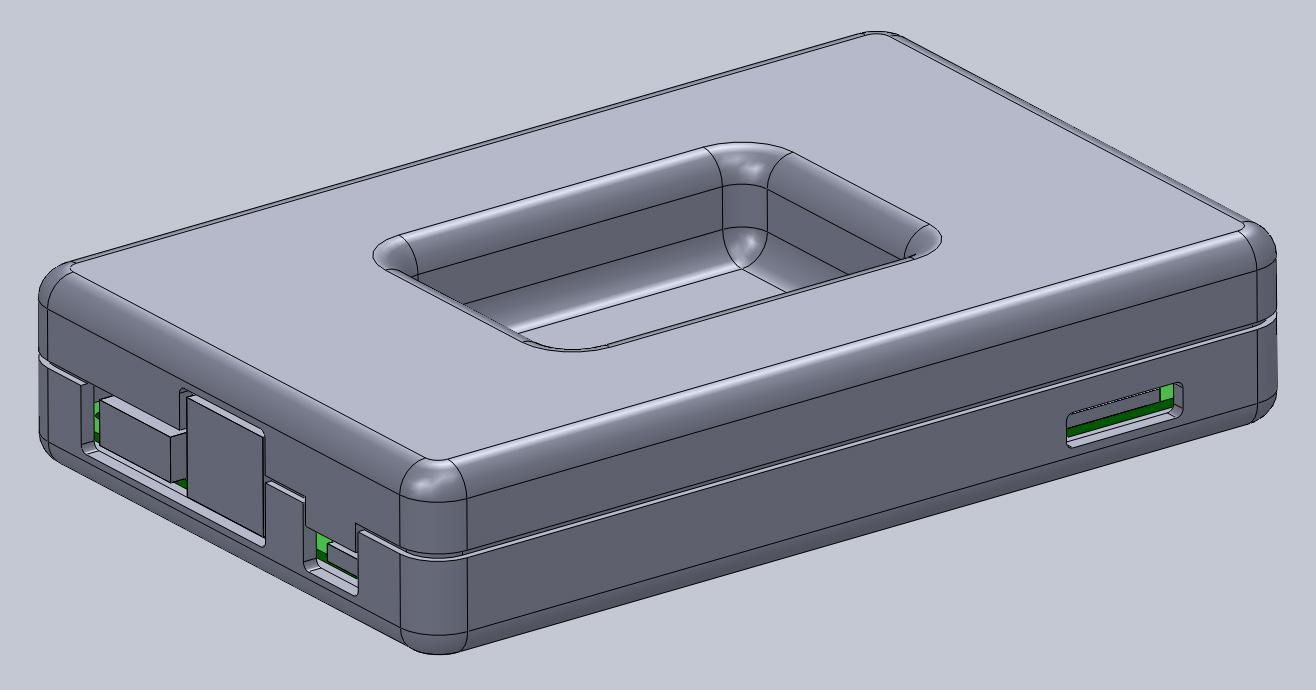

電子部品を測定し(左)、基本的なボックス状から3Dモデルを開始する(右)。

このプロジェクトでは、シングルボードコンピュータのPine 64用のケースを製作します(チュートリアルに沿って進めるには、Pinshapeから.STLファイルをダウンロードしてください)。このチュートリアルでは、製品設計やエンジニアリングによく使われるSolidWorksを使用しますが、類似のCADソフトウェアもご使用いただけます。

まず、デジタルキャリパまたは定規を使用して電子部品を測定します。エンクロージャの設計を始める際は、まず基板(PCB)を正確にリバースエンジニアリングし、基板のサイズ、取付穴の位置、そして筐体内でアクセスする必要があるポートやプラグの位置を測定します。単に箱として全体の外形寸法を測定するだけで済みそうですが、各部位が主要な機構部に干渉しないよう、正確な位置を把握することが不可欠です。測定した値は、SolidWorksの単一の部品ファイル内で基本的な直方体のグループとして再現します。

ステップ2:選択した3Dプリント方式で希望の形状のプリントと造形向きの最適化が可能なことを確認する

このケースのようなスナップフィット部品をSLA光造形プリンタで造形する場合、設計に必要な小さな穴やフィーチャーを作成するには十分すぎるほどの寸法公差が得られます。製作するパーツについてご不明点がある場合は、各種設計ガイドをご覧ください。例えば、FormlabsのSLA光造形プリンタを使用する場合はForm 4 設計ガイドを、Formlabs Fuseシリーズを使用する場合はFuseシリーズ設計ガイドをご確認いただけます。

造形時の向きは造形品の品質やプリントの成功率だけでなく、機械的特性、サポート材の除去にかかる後処理時間、造形時間にも影響します。SLA光造形方式でスナップフィットジョイント部品を作る場合は、ビルドプラットフォームに対してわずかな角度をつけて配置し、変形や精度低下の原因となる剥離力を低減させる必要があります。SLS方式で作るスナップフィットジョイント部品は造形中は周りのパウダーによって支えられますが、Nylon 11 CFパウダーのような特定の材料では、ひずみ方向がビルドチャンバー上部と平行になるように配置し、炭素繊維がその方向に敷き詰められて全体の強度が最大になるよう調整が必要な場合があります。

ステップ3:スナップフィットエンクロージャの下半分を設計する

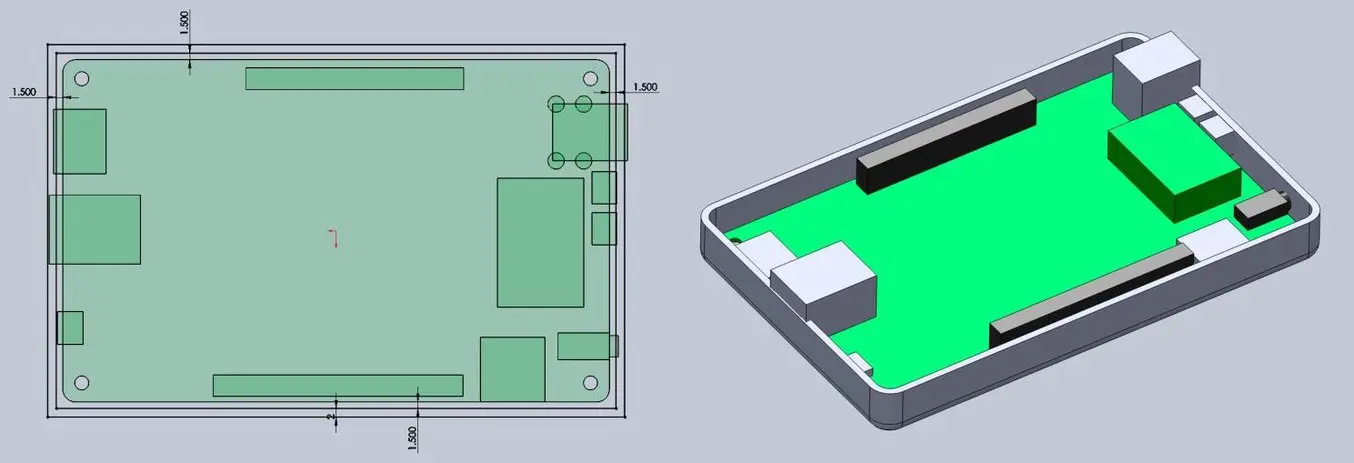

電子部品の外周と筐体の間に隙間を設け(左)、3Dモデルで底面側の筐体の壁を作成(右)。

上半分と下半分を別々の部品としてモデリングし、スナップフィットジョイントのエンクロージャを設計します。その際、次の点を考慮してください。

-

PCBの外周と筐体の間の公差の設定:FormlabsのSLA光造形およびSLS 3Dプリンタはどちらも0.4mmの公差を容易に達成できますが、FDM 3Dプリント部品はわずかに反りが発生することがあるため、1.5mm~2.0mm程度とより余裕を持たせた公差設定の方が安全です。

-

ポート開口部の設置:ポート自体だけでなく、ポート開口部周辺のケーブルに必要な空間も考慮します。はじめはポート開口部の全周に2.0mmの余裕を持たせると良いでしょう。

-

筐体の下半分を大きめに設計してすべてのポートが収まるようにするか、上の画像のように一部のポートが少し突き出るようような設計にするかを決めます。ここでは、下半分を浅くしてケーブルが筐体内部の近い場所に届けば済むようにし、残りの突出したポートは筐体の上半分がカバーする設計にしています。

ポートに合わせて筐体の下半分に開口部を追加する。

ステップ4:スナップフィットエンクロージャの上半分を設計する

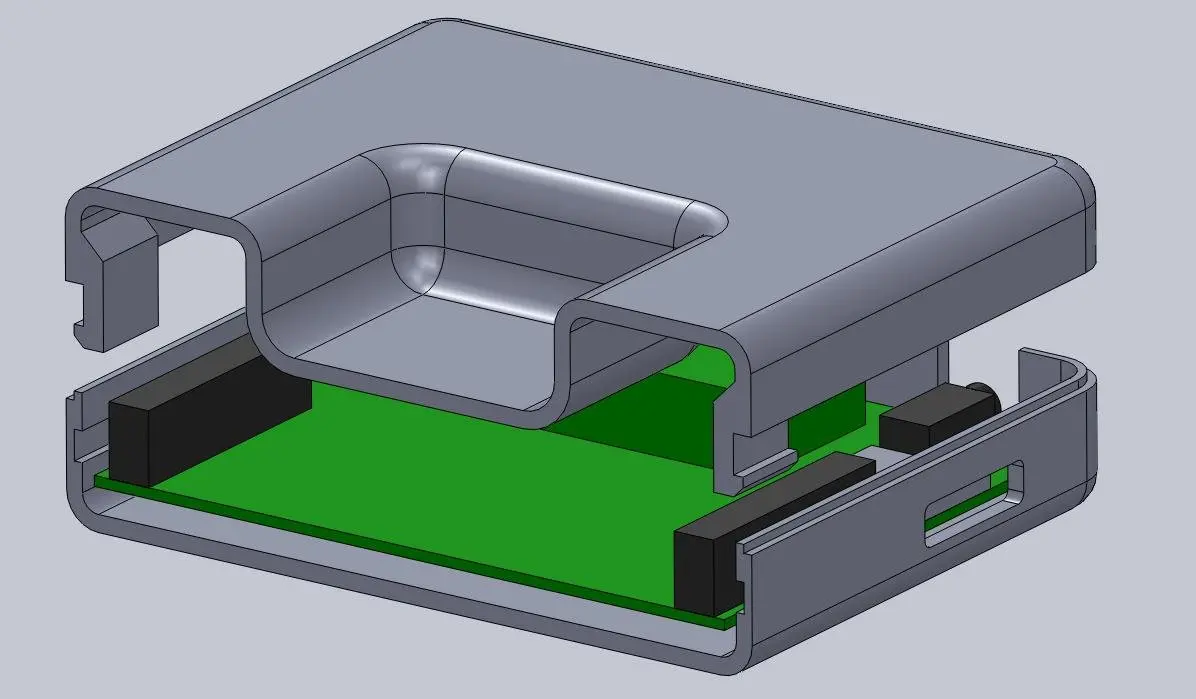

スナップフィットエンクロージャの上半分は、下半分のほぼ鏡写し的な形状になる。

上半分には高さのあるポート、そして下半分の筐体との隙間をふさぐ肉付け部分を収容できるよう、同様の開口部を設けます。中央の窪んだ部分はオプションですが、この窪みを加えることでより有機的で視覚的に面白いディテールになります。

ステップ5:スナップフィットジョイントを設計する

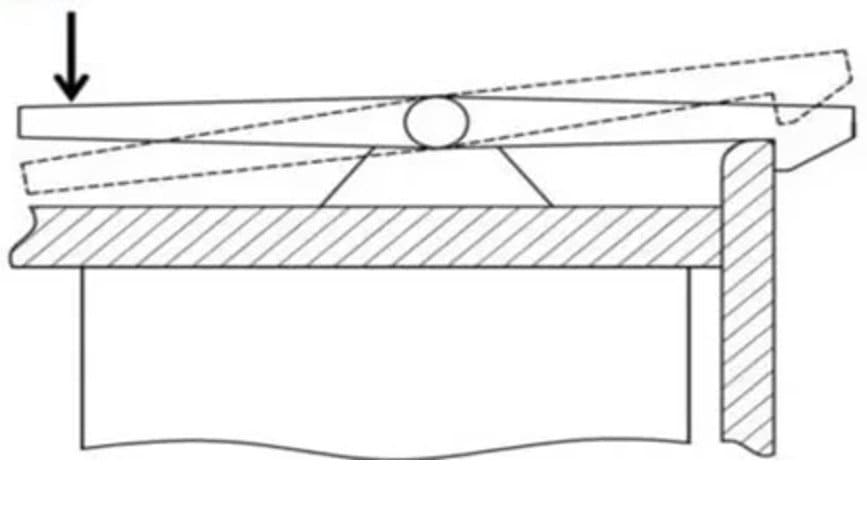

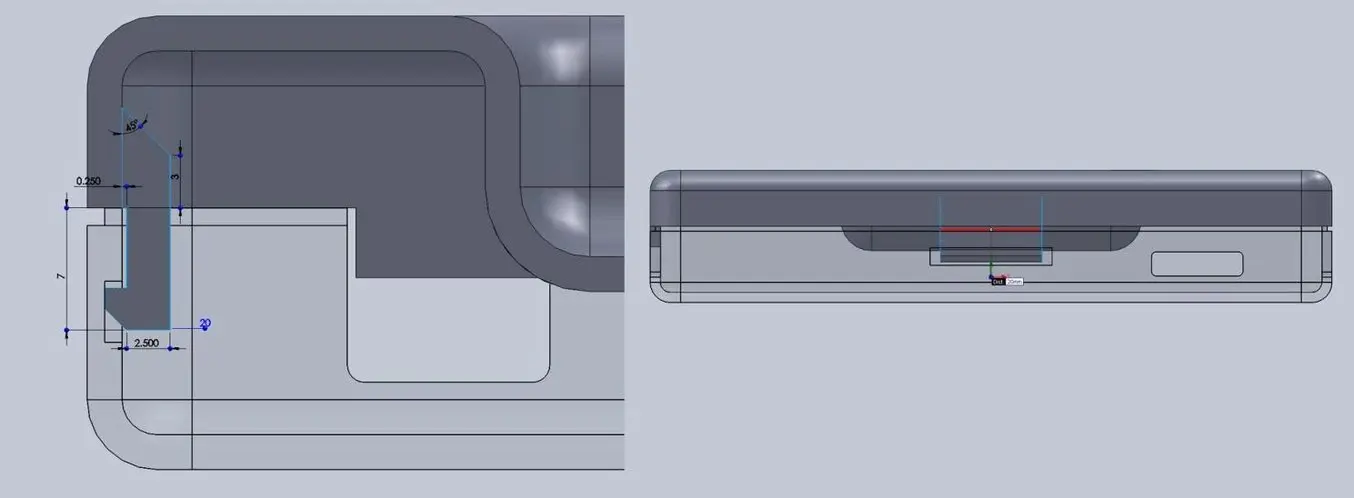

基本的な内部カンチレバー式スナップでは、スナップに噛み合う部分のプラスチック量を増やすことでより強力なロックを実現できる。

前述したすべてのスナップフィットジョイント種別に対応できますが、ここでは最も基本的な形状で、最小限の材料使用量で強度を提供できる内側カンチレバー式スナップフィットジョイントを選びました。スナップフィットの設計は、エンクロージャの上半分と下半分で同じになります。スナップフィットジョイントの強度を高めるには、突出部を伸ばして凹部から外すためにより大きな力が必要になるようにします。

このスナップフィットアセンブリでは突出部はわずか1.2mmですが、2mm以上にすることで固定力がより高くなります。この強度に正解はなく、理想的なユースケースと、エンクロージャの分解をどの程度容易にしたいかによって決まります。

今回使用した設計ではPCB上のピンがかなりのスペースを占めるため、スナップフィットの「ロック」部分は、エンクロージャを閉じた状態を保つのに十分な力を提供しながらピッタリ収まるだけの設計にしました。カンチレバー部分は長さ20mmにすることで強度を高めています。

各側面のスナップ詳細を示す断面分解図。

上の図は、エンクロージャのスナップの詳細を示した断面分解図と、カンチレバー部分のサイズを制限するピン(黒色)の位置を示すPCBです。スナップの凹部をエンクロージャの下半分の内側に隠す代わりに、外側まで貫通するように開口部を設けることで、スナップフィットジョイントをより長くすることも可能です。

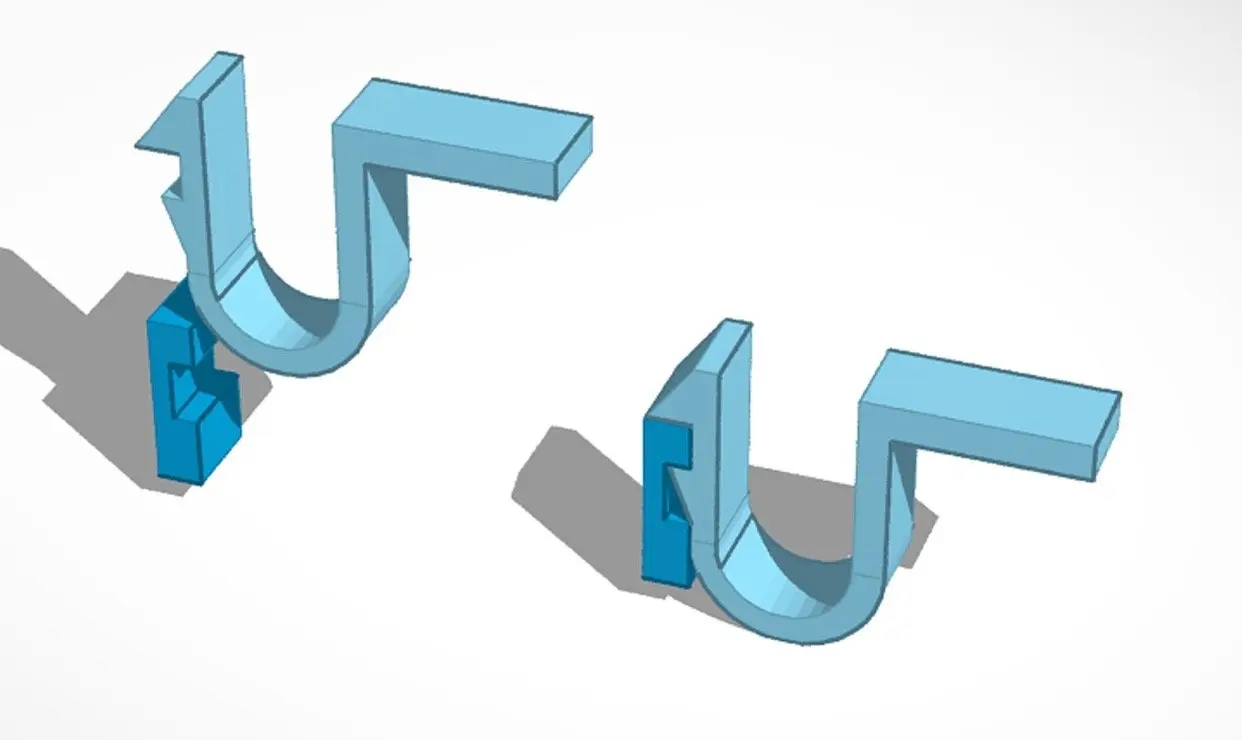

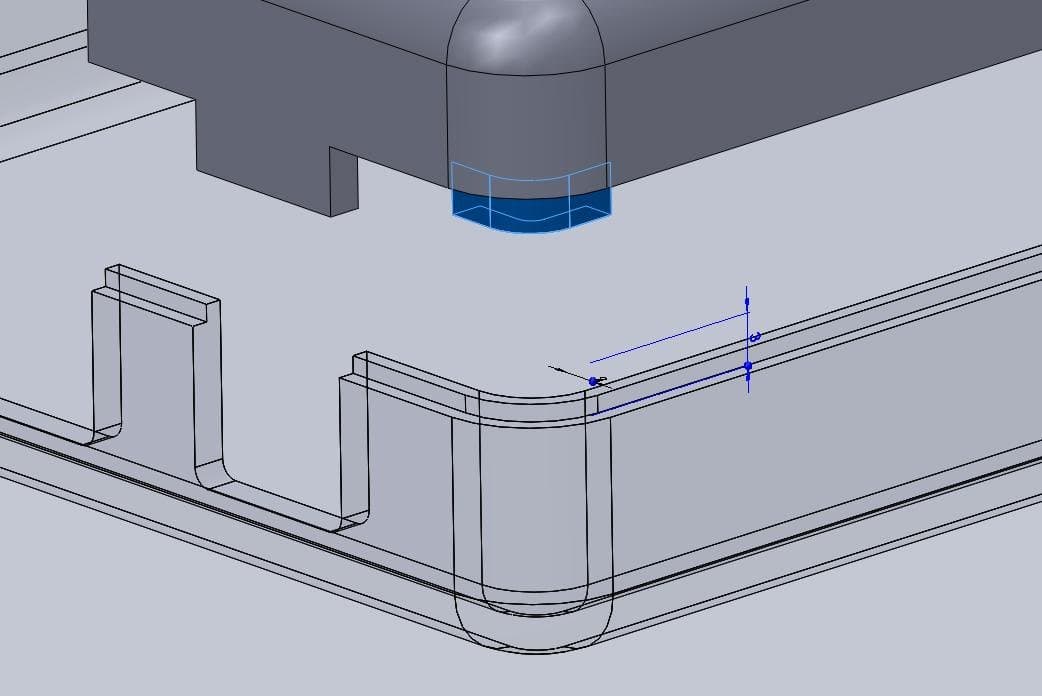

ラグとは、エンクロージャの上半分と下半分を固定するために、反対側の内側でスライドする小さな突起のこと。

設計にラグ(エンクロージャの反対側に挿入する小さな突起)を追加し、エンクロージャの上半分と下半分がずれないようにします。対向する2辺にスナップフィットジョイントを作成したため、ラグは残りの2辺(何も追加されていない辺)に追加すると良いかもしれません。画像のように大きめのケースでは、全ての角にラグを配置しました。この設計では3mmほど下方向に押し出しただけですが、3Dプリント製の嵌合部品のずれを防ぐには十分です。

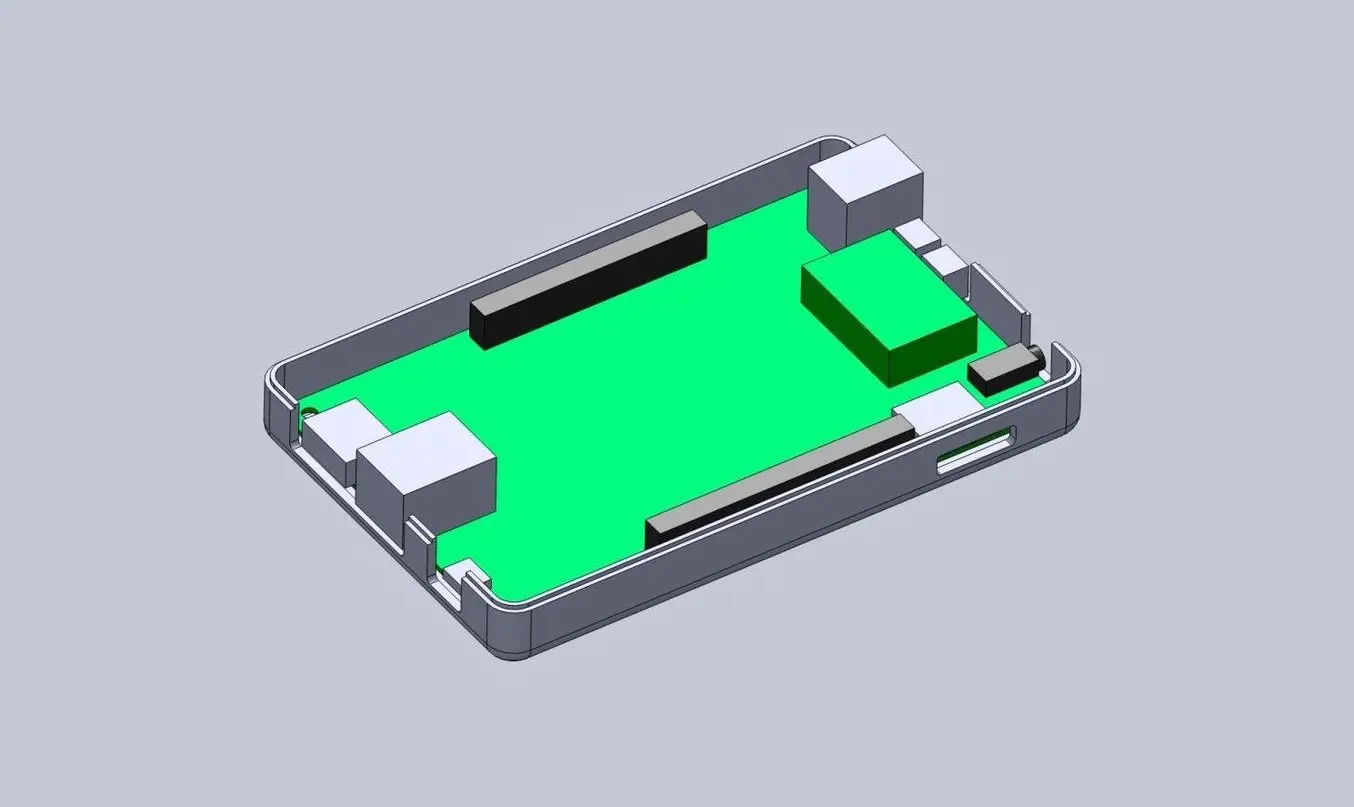

この基本的なスナップフィットエンクロージャは、ほぼ全ての小型電子部品に応用できる。

ステップ6:エンクロージャに最終的なディテールを加える

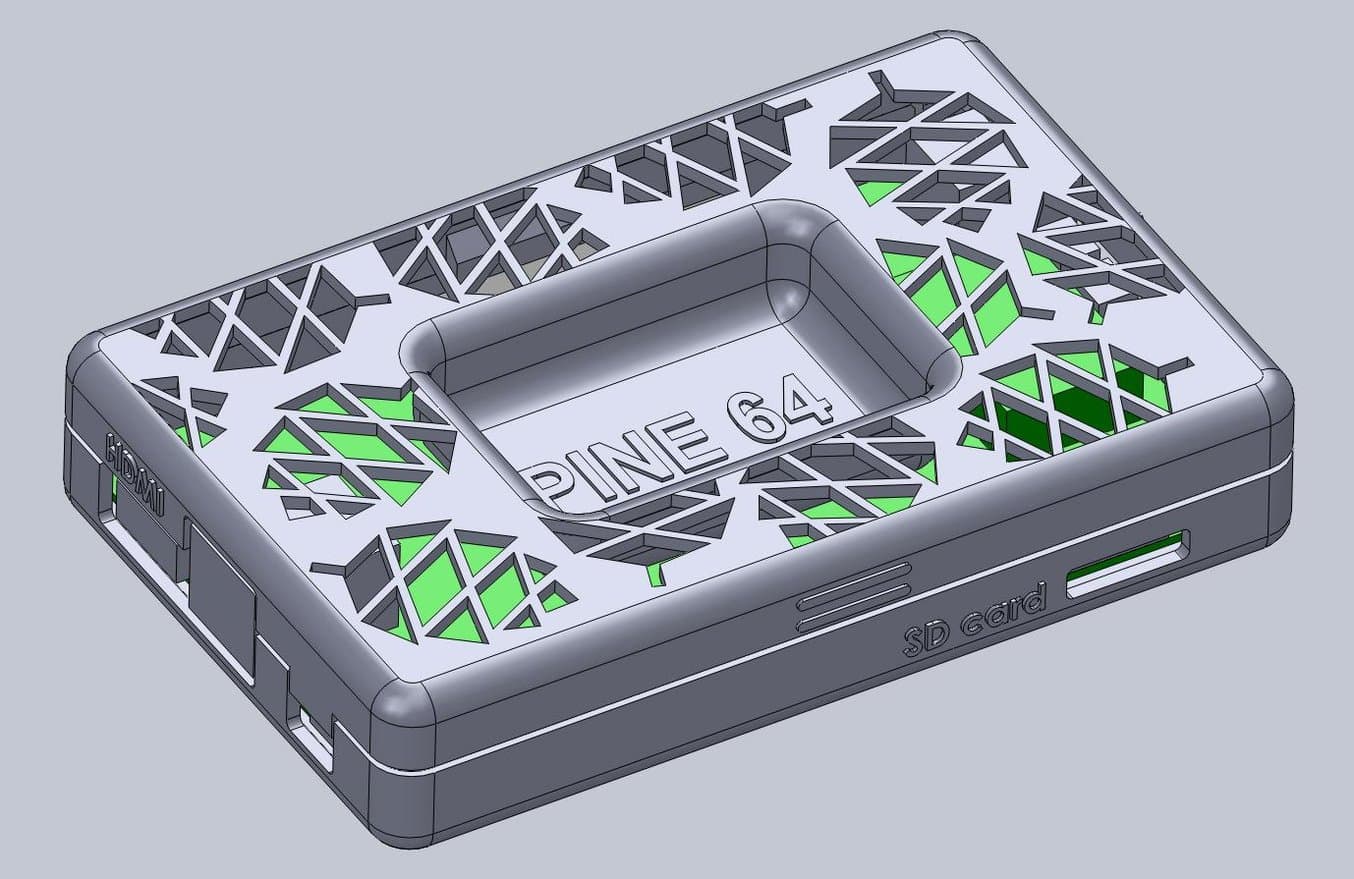

最終設計としてスナップフィットエンクロージャの他にユニークなパターンを追加したら、3Dプリントの準備が完了。

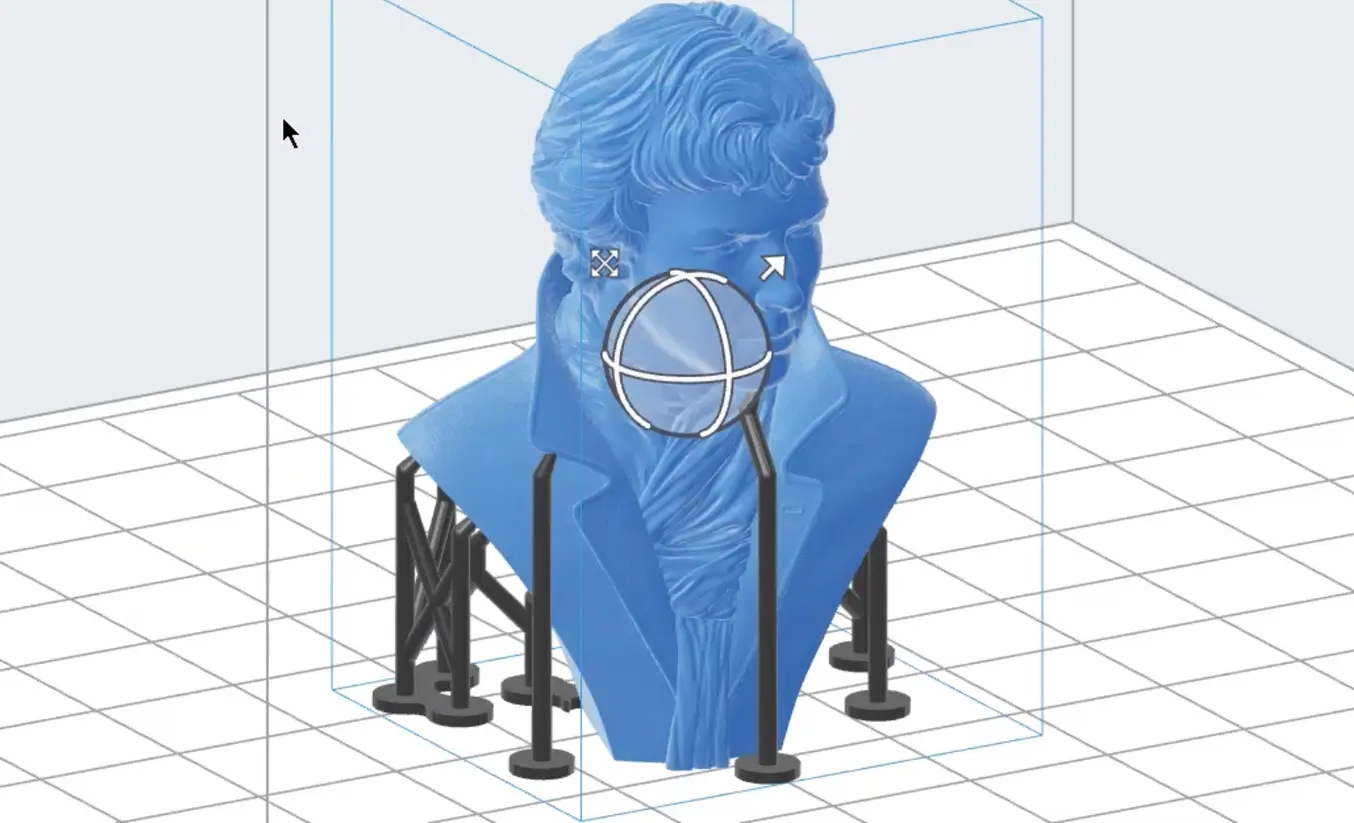

スナップフィットジョイント機能以外のディテールは必ずしも追加する必要はありませんが、追加することでそこまで手間をかけずにデザインの質を向上させることができます。3D設計ソフトウェア上で設計を最終化したら、ファイルをPreFormにエクスポートし、プリント方式と材料を選択します。

SLA光造形方式とSLS方式の両方に対応するFormlabsの造形準備ソフトウェアPreFormでは、テクスチャの追加をはじめ、試作・検証サイクル時の管理を容易にする製品名のラベル付けやエンボス加工など、多くの機能が利用できます。手動、またはSLA光造形のサポート材の自動生成やSLSの自動パッキングなどの機能で自動的にプリント準備を完了したら、さらにディテールを追加したり、造形の向きやサポート材の配置を編集できます。

ステップ7:スナップフィットジョイントエンクロージャの3Dプリントと後処理

部品のプリント準備ができたら、PreForm経由でFormシリーズまたはFuseシリーズのプリンタにデータを送信します。プリントの完了後は後処理を行います。SLA光造形の場合はサポート材を除去して造形品の洗浄・二次硬化を、SLSの場合はパウダーを除去してブラスト処理と研磨を行います。さらに、コーティング、めっき、ベーパースムージング、染色といった高度な後処理技術を利用することで、造形品をより実製品に近い外観に仕上げることができます。コーティングなどの一部の処理は公差やスナップフィットジョイントの機能に影響を与える可能性があるため、これらの処理を希望する場合は最初の設計段階で考慮に入れてください。

エンクロージャやその他用途に3Dプリント製のスナップフィットを活用

3Dプリントを活用することで、エンクロージャ、ボックス、蓋、機能的なアセンブリといった、スナップフィットジョイント部品の製作で様々なメリットが得られます。高性能3Dプリンタと材料が実現する厳しい公差、微細な形状、滑らかな表面品質を持った複雑で有機的な形状を製作できる能力は、こういった部品の製作に最適です。3Dプリント材料はますます工業的で耐久性が高まっており、繰り返しの使用が想定される場合でもスナップフィットジョイントの長期使用が可能です。

3Dプリント用材料の詳細については、Formlabsの材料ライブラリをご覧いただくか、無償サンプルパーツをお申し込みください。

お客様ビジネスに最適な3Dプリント製品については、1対1の相談セッションをご予約ください。各材料の比較やROI評価のほか、お持ちのデザインでテストプリントなども承っています。