テクノロジー業界の先駆者であるMicrosoftが、ハードウェア、ソフトウェアの両分野で最先端企業であり続けている理由はいくつもあります。急速に変わり続ける業界のリーダーであるためには、妥協のないスピード、最高品質のアイデアを追求する飽くなき精神、そしてあらゆる箇所で厳格な水準を保つことへのコミットメントが必要です。

Mark Honschke氏は8年間、MicrosoftのAdvanced Prototyping Center(APC)でラピッドプロトタイピングを主導してきました。このセンターでは、Microsoftのハードウェア製品の実に95%もの設計、検証、開発を行っています。スピードを追求するMicrosoftのコミットメントに寄り添ってきたAPCでの業務を、Honschke氏は「マラソンを短距離走並みの全速力で駆け抜けるイメージ」と喩えます。80を超えるハードウェアカテゴリー、そしてその中でさらに細分化された複数のチームから依頼を受けるHonschke氏のチームは、一貫して24時間という納期を守り続けています。

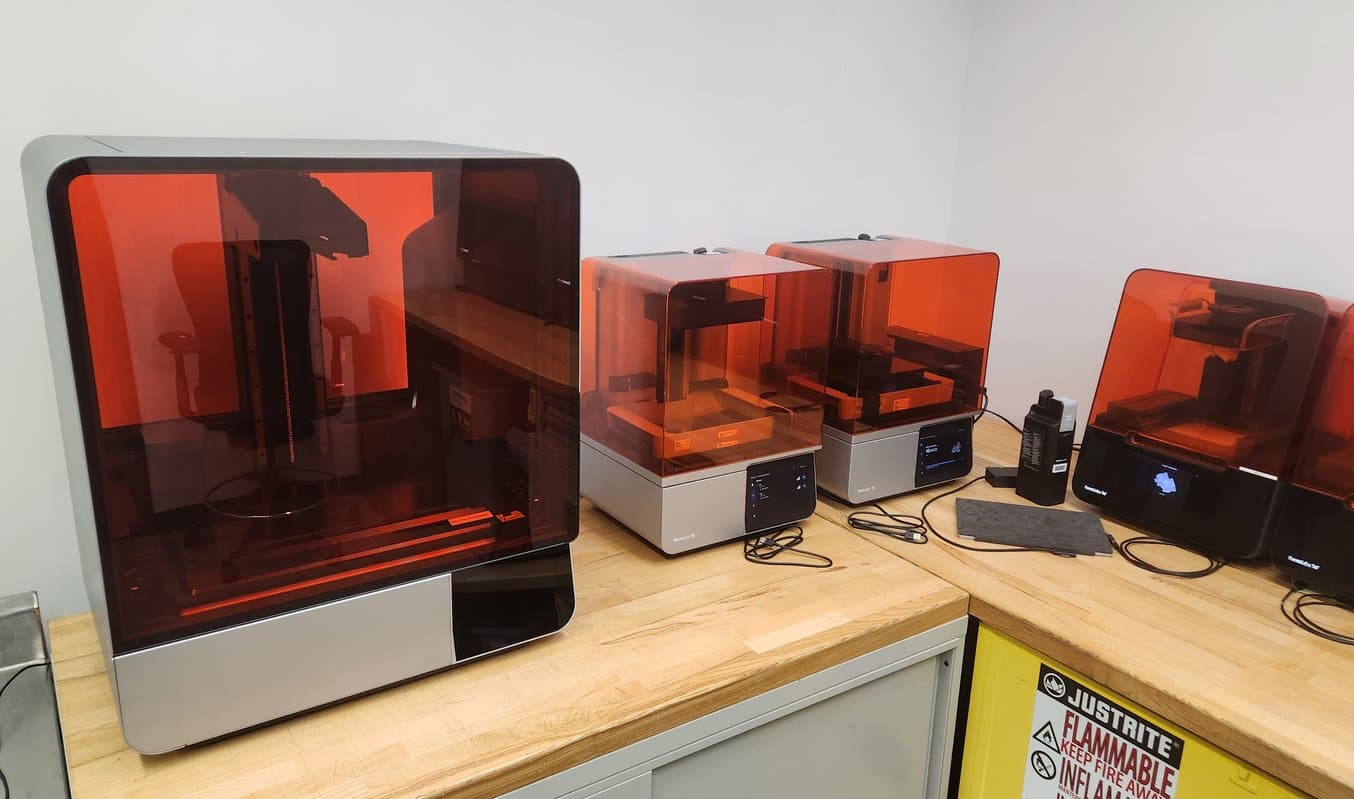

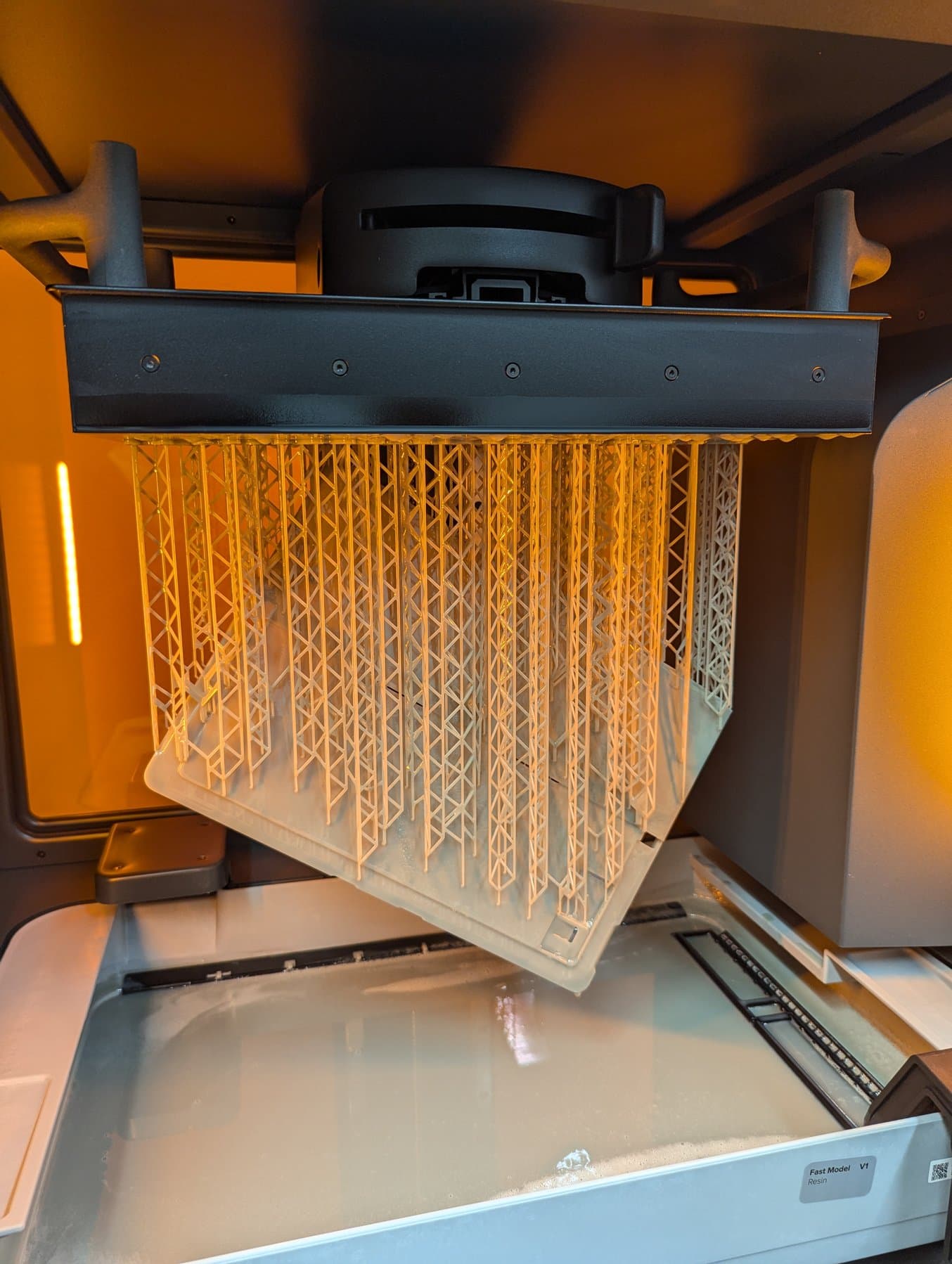

既存の3Dプリンタ群にForm 4とForm 4Lを追加したことで、Honschke氏はより多くの造形シフトを回せるようになりました。一部の造形は夜間から日中帯のスケジュールに切り替え、試作・検証プロセスの反復回数と生産量を高めました。APCでは、FormlabsのデスクトップおよびベンチトップサイズSLA光造形3Dプリンタに加え、機能的な実製品用ナイロン部品を製作できるFuseシリーズ SLS(粉末焼結積層造形)方式3Dプリンタも2台導入しています。

「Form 4は、公差要件の厳しいプロジェクトやエンジニアリンググレードの材料が必要とされるプロジェクトで頼りにしている製品です。高性能部品を高速造形してくれるので、モデル製作者が24時間以内に何度も設計・検証工程を反復できるようになりました」

Microsoft Advanced Prototyping Center アディティブプロトタイピングリード、Mark Honschke氏

MicrosoftのAdvanced Prototyping Centerに密着:プロトタイプを3Dプリントで製作

ディスカッションとQ&Aを交えた本ウェビナーでは、Microsoftのハードウェアチーム向けに内製サービスを提供する中枢ハブ、APCの受託モデルに密着します。

Formlabsの3DプリンタがMicrosoftに導入されるまで

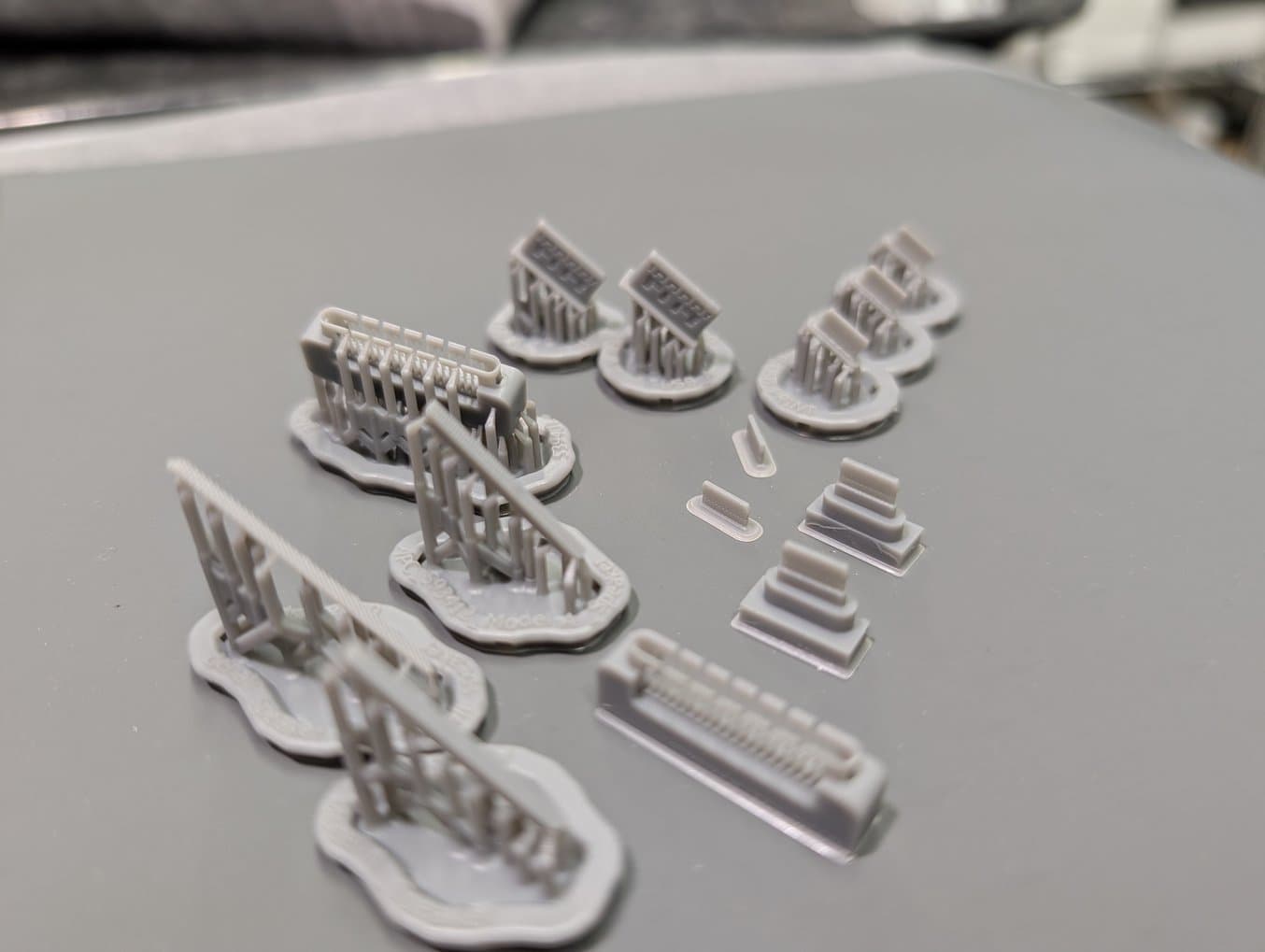

APCは、Formlabs 3Dプリンタを使ってSurfaceタブレットの概念実証用アセンブリの製作リクエストに対応している。

APCでは、毎日毎晩、複数台のプリンタが稼働しています。80の製品カテゴリとそこからさらに細分化されたプロジェクトに対応するため、毎日製作する部品は異なるにも関わらず、常に一定の生産量を保っています。製作リクエストに対して常に一貫して応え続けるために、APCチームは複数のFDM(熱溶解積層)方式プリンタに加え、FormlabsのSLS(粉末焼結積層造形) Fuse 1+ 30Wプリンタを2台、フルカラーのPolyJetプリンタを7台、そしてForm 4とForm 4Lを含むFormlabsのSLA光造形方式3Dプリンタを5台運用しています。

Honschke氏率いるチームは、Microsoftの社内受託メーカーとしての役割を担っています。製作依頼のあった各部品に対して最適な材料と機械を選定して依頼者と話し合い、セットアップをして造形、その後は後処理から納品と、すべてを24時間以内に行います。

この受託モデルは今でも驚くほどのスピードで稼働しているにも関わらず、それでもMicrosoftのアーキテクトチームにとっては希望の納期を満たせないでいました。「アーキテクトチームは、デザイナーとエンジニアの中間のような存在です。デザインチームから情報を取得してスケッチを作成し、デザイナーが満足するまでプロトタイプを作成します。その後、プロトタイプをエンジニアに渡し、今度はその製品のプロデューサー的な役割を果たすんです。明るいブルーのエリアが彼らの作業場所ですが、全員が同じスケジュールで働いているわけではありません」

SLA光造形は、写真のコネクターのように高精細さが求められるコンポーネントのプロトタイピングに最適。

APCには、使いやすく、手頃な価格で導入でき、高速かつ多様な材料で高品質の部品を提供できる追加のプリンタが必要でした。Microsoftに来る前の仕事でFormlabsのプリンタを使用していたアーキテクトからForm 3の提案を受けたというAPCは、それ以降急速にForm 3L、Fuse 1+ 30W、Form 4、そして現在のForm 4Lの導入を進めていきました。

「私にとってFormlabsのプリンタは必需品のようなものですね。私の仕事の大部分は、リクエストの種類に応じて今持っているプリンタ群を比較し、今の能力では実現できないことを特定し、そのギャップを埋めるための適切な技術を見つけ出すことです。Formlabsは、その意味で非常に特化した役割を果たしてくれています。一般的な3Dプリンタとは違いますが、Formlabsはそれを非常にうまく活かしていますね。正真正銘のエンジニアリンググレード材料で高精細な造形ができ、表面品質も非常に優れています」

Microsoft Advanced Prototyping Center アディティブプロトタイピングリード、Mark Honschke氏

Formlabs製品では豊富な材料と幅広い機械的特性を使用できるため、チームはジョブごとに適切なレジンを選択することができます。一日に複数回であっても簡単に材料を切り替えられること、そしてForm 4とForm 4Lの造形スピードのおかげで、Honschke氏率いるチームは、高速に仕上げるために今ある材料をとりあえず使うのではなく、ジョブごとに最適なレジンを選んだ上で対応することができています。

「Tough 2000レジンが私たちの主戦力です。Grey ProとTough 2000はエンジニアリンググレードの強度を超高解像度で造形できるので。これは他のプリンタでは実現できないことです」と、Honschke氏は言います。

Microsoft APCにForm 4が仲間入り

Honschke氏はAPCで、日中帯は午後4時ごろまでリクエストを受け付け、その後は夜間のプリントに移ります。翌朝、夜のうちに完成した造形品を取り外して後処理をし、納品を済ませたら、新たなリクエストの中からその日の日中に完成させられそうなものを探します。今まで夜間で行っていたプリントを日中に移せるような高精度なプリンタがあれば、全体的な生産性が劇的に向上するでしょう。

「Form 3+で造形したあるモデルは、造形時間が8時間19分でした。それがForm 4ではたった2時間強で済んだんです。このスピードがあれば、日中帯に稼働できるようになります。Form 3+はこれまで日中は使えず、夜間専用のプリンタでした」と、Honschke氏は言います。

APCが製作する膨大な量の部品は、週に数百点にも上ります。夜のうちにプリントが終わるのを待つのではなく、日中帯にプリントできるようになれば、Microsoftのワークフローを合理化し続けることができます。製作依頼の一部はまだ設計の初期段階にある新製品で、そういった部品は一夜にして新たなひらめきが生まれ、次の日には設計が変わることもあります。その他は生産工場における修理や再設計部品で、迅速に製作できれば生産ラインが停滞せず、組立工程で時間とコストを削減することができます。

「24時間のうちに試作・検証プロセスを複数回実施できるようになることが、当ラボの目標です。あらゆる人からリクエストが送られてきますし、その中には時間的制約があるものもあります。依頼者は、なぜ今の部品では工場の生産がうまくいかないのかをいち早く特定し、工場に戻って『こっちの形状にすればうまくいく』と伝える責任がありますからね」と、Honschke氏は教えてくれます。

ワークフローにForm 4を追加して以来、チームは1日に複数回のプリントが可能になり、すぐに他のSLA光造形プリンタから一部の生産を移すことになりました。「マシンの電源を入れた数分後には、造形を開始できています。設定自体も非常に簡単でした。新しいワイパーの設計とレジンタンクのロックイン機能が特に気に入っています」と、Form 4の性能についてHonschke氏は言います。

APCでは現在、計5台のFormlabs 光造形3Dプリンタを運用している。そのうち2台はForm 4、1台はForm 4L。

しかし、プリントの成功に寄与するのは速度と使いやすさだけではなく、表面品質と造形品質が何よりも大切なことに変わりはありません。ここで製作する部品の多くが最終的なデザインレビューユニットやモックアップに搭載されるので、必ず人の目につくことになります。

「小型部品をいくつか確認していて、前代機よりも表面品質が良くなっていることに気がつきました。透明部品などはすぐにFormlabs製品を選びます。積層痕による光の屈折が少なく、より透明度の高い部品が作れるんです。周りの人には、SLA光造形ではこれが一番完璧に近い透明度を実現できる、と言っています」

Form 4Lで大容量の造形を可能に

APCにForm 4Lを導入して依頼、Honschke氏とその同僚のRyan Laprise氏は、より多くの案件を引き受け、センターの生産性を向上することに成功しています。

ラボの作業員の一人は最近、既存のForm 4プリンタの造形サイズを超えるタブレット筐体の製作依頼を受け、しかも短時間で仕上げる必要があったと言います。「これは、Form 4Lの前は製作が難しかったパーツです。時間がかかりすぎますし、3Dプリントは候補になり得ませんでした。試作・検証プロセスが遅延してしまうためです」と、Honschke氏はForm 4L導入前の状況を語ります。3DプリントチームがこのプロトタイプをForm 4Lで製作したところ、同日の午後には納品することができました。「4時間で造形できるのなら、色々と話が変わってきます」とHonschke氏は言います。

しかし、造形時間がすべてではありません。チームの生産性や効率に影響を与えるのは、事前準備や後処理にかかる時間も同じです。Form 4Lは、APCにおける光造形3Dプリントのワークフローを簡素化し、事前準備と後処理作業の両方を高速化することで、コンセプト製作から実際の納品までにかかる時間をさらに短縮しました。

Form 4Lの造形サイズなら、これまで2つの部品に分けて製作していたパーツも一度にプリントが可能になるほか、日中は急ぎのパーツ製作を主に行い、夜間に可能な限り多くのパーツを造形しておくこともできます。後処理では、造形品とサポート材の接点であるタッチポイントが小さくなったことで、仕上げにかかる時間が短縮されました。

Form 4Lの大容量の造形サイズにより、Microsoftのハードウェア製品のさらに多くのコンポーネントをプロトタイピング可能に。

APCには、XboxからSurfaceタブレット、ヘッドセットなど、様々な機器の概念実証(PoC)用のアセンブリ製作依頼が頻繁に届きます。すべての部品が同時に製造されるわけではないため、そういう時は3Dプリントが実力を発揮します。「例えば回路基板は1週間後に届き、ミッドフレームは3週間後に届くというように、納期がバラバラなんです。ようやく届いたとしても安心できず、届いた回路基板の厚さが1/2ミリだけ厚かったためにケースのカバーが閉じない、なんていうこともあります。そういう時に、3Dプリントが役に立ちます。10個や20個どころではなく、50〜100個という数を造形していますよ」と、Honschke氏は言います。

最近では、XboxのミッドフレームのPoC依頼が50台分入りました。外注した内部コンポーネントに問題があったためです。「『50個作ることはできるが、完璧に綺麗にした状態にはできないよ』と前置きしておいたんです。ところが、Form 4Lはサポート材の取り外しが非常に簡単だったので、そこまで問題になりませんでした。

「これまでなら1週間半かかっていたところ、満杯のプリント3回分を3日間で完了することができました。その時のプリントだけで、Form 4Lのコストはすでに元が取れてしまいました」

Microsoft Advanced Prototyping Center アディティブプロトタイピングリード、Mark Honschke氏

Form 4とForm 4Lの両機が社内に備わったことで、APCは新たなチャンスを手に入れました。これほどのスピードで高品質パーツを製作することができれば、大型のPoCパーツもより多く提供できるようになります。「Xboxは毎年1~2回、Surfaceは2~3回ほど、PoC用のプリントが必要になります。これをすべて社内で完結できるようになれば、セキュリティ的にも望ましいですし、早めに製作できれば課題の発見も早まります。Form 4とForm 4Lを活用する良いビジネスチャンスだと思います。このプリンタたちを担当してくれる作業員を選任でつける価値があると、証明できると思いますよ」とHonschke氏は言います。

製品デモでForm 4Lを詳しく知る

次世代の大容量光造形3Dプリンタ Form 4Lは、Form 4で実現した驚きのスピードと精度、信頼性を、まったく新しいスケールで叶えます。

Fuseシリーズで機能部品の製作もスムーズに

Form 4とForm 4Lの造形速度は、Honschke氏率いるチームの生産量の拡大と大量のプロトタイプ製作注文への対応に貢献しました。しかしAPCでは、実製品向けの機能性や丈夫さが求められる機能部品には別の方式を採用しています。

Microsoft傘下の一連の製品が増えるにつれ、APCも状況の変化に適応する必要があります。異なる用途で優れた結果を出せる技術を追加することで、これまでも新製品カテゴリからの製作依頼の増加にも対応してきました。「Microsoftの製品カテゴリ拡大に伴い、ヘッドフォン用のバンドからコントローラ本体まで、実用に耐えられる高精細プロトタイプに需要があることがわかりました。SLSは、こういったプロトタイプの製作にはうってつけなんです」とHonschke氏は言います。

SLS 3DプリンタまたはMJFのような他のパウダーベッドフュージョン技術は、機能的なプロトタイプの製作で主戦力となっています。こうした製品は、高い寸法精度を維持しながら、曲げ伸ばしや重力のかかる使用、または持ち運び用のケースに詰め込まれたりしても壊れない丈夫さを兼ね備えている必要があります。APCがパウダーを使った3Dプリンタの追加を検討していた時、Fuseシリーズのコンパクトな設置面積と使いやすさが決め手になったと言います。

「ほとんどの標準的なSLSプリンタはかなりの設置スペースが必要で、そのための設備コストも高い。さらに、作業場が非常に汚れやすいというのも一般的でした。プリンタのコンパクトさに加えて、ユーザーの使いやすさを中心に考えられたFormlabs製品は、こういった標準的なSLSプリンタの欠点を全て排除するために開発されたかのようでした。常に機能向上も行われていて、SLSでの製作が非常に楽になりました」

Microsoft Advanced Prototyping Center アディティブプロトタイピングリード、Mark Honschke氏

Fuseシリーズは、製造エンジニアリングチームが大量生産に移行する前に通過しなければならない承認段階で役に立ちました。Microsoft製品の多くは複数部品から構成される複雑なアセンブリのため、部品によって生産拠点が異なり、最終的なPoC(概念実証)のためにそういった部品を一度に集めることは容易ではありません。世界中の物流やチームのスケジュールに依存することになるため、たとえ承認の期限が迫っていたとしても、部品がすぐに到着しないケースもあるのです。Fuseシリーズで最終的に量産される製品を模したPoC製作することで、金型製作を外注する前に潜在的な問題を全て洗い出して分析し、必要な変更を迅速に加えることができます。

「全ての部品を一から手で組み立てて一つの製品にすると、量産を遅らせる原因となるフィット感やアセンブリ関連の問題をエンジニアが自分で理解しやすくなるんです。部品の製造や配送が遅延することはよくありますから、全ての部品を一度に集めてPoCを行い納品に間に合わせるというのは、なかなか難しい。そこで、Fuseが本領を発揮してくれます。従来の製造方法による部品を模して必要な場所に組み込むのに役立っています」とHonschke氏は言います。

新しいSLS方式プリンタFuse 1+ 30Wで高性能部品を高速製作

本ウェビナーでは、Fuse 1+ 30Wの製品概要やSLS方式3Dプリントの概要をFormlabsのエキスパートがご説明します。

Formlabsの継続的な機能向上

Honschke氏の仕事の大部分は、APCが多様かつ常に変わり続けるリクエストやプロジェクトに対応できるよう、それぞれに適したツールを常備しておくことです。SLA光造形とSLSの両方でFormlabs製品を使ったスケールアップを行うことで、依頼者からのより多くの疑問にも、より迅速に応えることができています。

Form 4とForm 4Lの技術的な進歩は、Microsoftが一日のうちにより多くのことを成し遂げるサポートとなり、Fuseシリーズは実製品の量産に移行する前にサプライチェーンの問題を軽減する役割を果たします。「マラソンを全速力で駆け抜ける」 — そんな偉業をテクノロジー業界の最先端で何十年にもわたって成し遂げてきた企業にとって、Formlabsのプリンタが提供するスピードと信頼性が、これからも長く、速く走り続けるための一助となれるかもしれません。

「これまでプリントはどれも大成功でした。Form 4Lをフル稼働させたことで、今ではこのプリンタでほとんどをプリントしています。私たちの次世代プリンタへの期待を裏切らない製品だと思いますよ。今後対応プリンタを変える必要がある場合には、Form 4やForm 4Lに変えることが多くなると思います」と、Honschke氏は言います。

SLA光造形またはSLSの品質をお確かめになりたい場合は、無償サンプルパーツのリクエストを受け付けています。お気軽にお申し込みください。Microsoftのワークフローの詳細については、以下からオンデマンドウェビナーをご視聴いただけます。