青銅器時代に初めて金型が使われるようになって以来、それまで粗雑だった製造工程は急激に進歩してきました。以来、金型製作の技術は発展を続け、射出成形、真空成形、鋳造などの高度な製造手法を用いるさまざまなメーカーが、私たちの身近にある樹脂、シリコン、ゴム、複合材、鋳造製品の製造に金型を使用しています。

プロの製造業者だけでなく、こういった製造手法の利点を活用したいと考えるホビイストたちも、金型製作の方法や製造工程での使い方、決められたスループット要件を満たすための最適な使用方法を理解しておく必要があります。

本ガイドでは、金型製作を始めるにあたって必要な情報を包括的にご紹介します。また、金型製作の方法、用途ごとに最適な方法の選び方、製作工程を最適化する設備、3Dプリントの役割など、金型製作を成功させるために役立つ詳細な補足情報のリンクも各工程のセクションでご紹介しています。

Formlabs へのお問合せ

試作品の高速製作も、実製品用部品の製造も、どのようなニーズにもお応えします。Formlabs は専門のスペシャリスト集団として、お客様や企業のニーズを的確にサポートします。

金型の概要と用途

製品の製造工程では、金型と呼ばれる各用途ごとに設計・固定された構造もしくは枠に可鍛性の原材料を流し込んで成形する工程があります。金型は、製造者が意図する最終的な形状に応じて、凹形状(雌型)または凸形状(雄型)で設計されます。

金型は意図した形状をばらつきなく複製するためのもので、製造工程には欠かせない存在です。金型に使用する材料には、金属、樹脂、セラミック、木材、発泡スチロールなどがあります。設計や加工を経て完成した金型を成形機に取り付け、熱可塑性樹脂などの原材料を金型の中や周りに流し込みます。材料が冷えて固まることで材料が金型通りの形状や模様になり、最終的な製品が成形されます。

樹脂の梱包材を真空成形するための型(右)と実製品(左)。

金型を使って作れるものは、試作品から複雑な形状をした実製品用部品まで多岐にわたります。成形技術は自動車部品、消費者製品、梱包材、ジュエリー、医療機器、その他様々な製造工程で使用されていて、むしろ部品の製造に成形法が使用されていない機能製品を探す方が難しいくらいなのです。

金型を使用する製造工程

金型製作はさまざまな製造工程において欠かせない作業です。金型は、最終的な形状を複製して大量生産するための設計図のような役割を果たします。金型を利用する製造工程には、次のようなものがあります。

-

射出成形:熱可塑性樹脂やシリコン、ゴム製品の生産に最も広く採用されている製造方法です。コスト効率と再現性に優れ、高品質な部品を大量に連続生産することが可能です。射出成形では、製作した金型を射出成形機に設置し、加熱して溶かした熱可塑性樹脂や原料を金型に流し込みます。材料が冷えて固まったら成形品が外部に排出され、この工程が次々と繰り返されます。

-

真空成形/熱成形:シート状の樹脂を加熱し、金型に被せることで特定の形状に成形する手法です。成形機の中でシートが金型通りの形状になり、成形品が出来上がります。使用する成形法によって、加熱したシートを金型の上に引っ張って被せたり、金型の中にプレスして押し付けたり、真空で密着させる方法があります。熱成形は梱包材の製造で最もよく使われる方法ですが、耐久性のある実製品用部品の製造にも採用されています。

-

鋳造:溶かした金属やその他材料を型に注入し、材料が金型の中で冷えて固まることで製品が成形されます。鋳造は、金属製品のほか、シリコンや樹脂製品の製造によく使用される製造手法です。

-

圧縮成形:加熱・計量した材料を加熱した金型の中に充填し、加圧することで目的の形状に成形する製造手法です。圧縮成形は一般的に、比較的単純な構造の部品を小・中規模生産する時に、射出成形の代替手法として用いられます。

-

ブロー成形:吹きガラスに似た成形法です。ブロー成形機で柔らかくした樹脂やガラスをパイプ状にして押し出し、その中に圧縮空気を吹き込んで金型に押し当てます。空気が吹き込まれると圧力で樹脂が膨らみ、金型に張り付くことで成形されます。ブロー成形は、ペットボトルなどの中空製品の製造によく用いられます。

- 複合材料のハンドラミネート(ハンドレイアップ)成形:型に沿って複合材料を積層する成型法で、ウェットレイアップ、プリプレグ積層法、レジン・トランスファー・モールディング(樹脂注入法)などの方法で炭素繊維強化プラスチックやガラス繊維強化プラスチック、ケブラーなどの高機能繊維材料から複合材製品を成形します。

金型の種類

上記の製造工程で使用される可能性のある金型は多岐に渡ります。たとえばアルミニウムの鋳造では、砂型鋳造用の金型、セラミック製金型、シェルモールド用の金型など、およそ7種類の金型が存在します。そこで、金型の種別をわかりやすくするために、次のような分類が行われます。

-

一体構造型:構造が一番シンプルな金型で、成形品のすべての面が均一に仕上がります。金型全体が1ピースでできているので、平坦な面が1つしかない金型や成形品も製造可能です。一体構造型はCADモデルを使った製作も可能ですが、実際にはマスターを先に作ってそこから起こすのが一般的です。

-

分割構造(二分割金型:より複雑な形状をした製品の製造に向いている金型です。2つの分割された部品がパーティングラインで結合されており、実製品の製造に用いられます。この金型で作る成形品には、モデルデザインやマスターモデルの両部品の特徴が反映されます。分割構造の金型の場合、マスターモデルやCADモデルを使ってそれぞれの部品を製作し、組み合わせる必要があります。

-

分割構造(多分割)型:一体構造や2部品で構成される分割構造の金型とは異なるアプローチが必要な、複雑な形状の製品を作るのに最適な金型です。多分割構造の金型は複数の部品が組み合わされた構造になっており、モデルのさまざまな形状や特徴を再現できます。

-

マルチキャビティ金型:成形品と同じ形をしたキャビティが複数ある金型です。1回の生産サイクルで同じ部品を複数製造することができるため、生産性が向上します。

側面が平らでアンダーカットが浅い製品に使用できる一体構造のシリコン型。

写真のキャップのように、ネジ山やアンダーカットのある複雑なデザインにはインサートやサイドアクションのあるコアを備えた分割構造型が必要になる。

金型を分類する際に重要となるもうひとつの特徴が、金型の再利用率です。再利用率とは、メーカーが1つの金型を廃棄するまでに何回使用することを前提としているかを意味します。以下のような分類ができます。

-

使い捨て金型または犠牲型:成形工程で一度使用した後、金型の取り外し工程で破壊されるタイプの金型です。使い捨て金型は通常、砂、粘土、シリコン、ワックス、樹脂などで作られます。

-

再利用型または永久型:その名の通り、小ロット量産から大量生産まで対応できる、繰り返し使用できる金型です。小ロット量産の場合(ソフトモールドと呼ばれることもあります)、再利用可能な金型はシリコン、発泡スチロール、木材、樹脂、またはアルミニウムのような柔らかい金属で作られます。一方、大量生産に使用する金型の場合は、摩耗することなく使い続けられる耐久性の高い金型(ハードモールドとも呼ばれます)が必要となるため、鋼鉄などの硬質金属で作られます。

犠牲型は取り外し工程で破壊される。

再利用可能型は何度も使用することができる。

金型の製作方法の選び方

用途ごとに最適な金型の製作方法を見極めるには、成形品に使用する材料、製造工程、モデルの形状、生産量など、重要な要素をいくつか考慮する必要があります。

このセクションでは、製造手法ごとに最適な金型の製作方法を選ぶために必要な考慮点をステップごとにご紹介します。

1. プロジェクトの開発基準

プロジェクトに期待されること、製造スケジュール、予算などの詳細を明確に定めることができるのが、製造のマスタープランです。特注品を作るのか、同じ部品を何千個も大量生産するのかによって、次のステップで選ぶべきオプションが変わります。開発基準はプロジェクトによって異なりますが、一般的には部品の形状、サイズ、材料、求められる品質、公差要件、納期、生産量、コスト制約などがあります。

製品開発でこういった詳細を定義する最初の文書が、製品要求仕様書(PRD)です。部品表(BOM)は、製品の製造に必要な部品、アイテム、アセンブリ、その他材料を包括的にまとめた一覧表です。

2. 製造工程の選択

上記の開発基準によって、部品ごとに最適な製造工程が大きく変わります。場合によっては、指定の形状を実現するために複数の製造工程を組み合わせることもあります。大抵の場合は、他の開発基準を満たしながらコストを最低限に抑え、求められる品質で部品を製造できる工程を選択することになります。中でも製造工程の選択を左右する最も重要な要素が、材料選定と生産量です。

樹脂製部品を製造する場合は、樹脂を使った製造工程のガイドもお読みください。

3. 金型の製作方法の選択

製造工程が決まると、その工程で使用する金型の種類も開発基準によってほぼ決定することができます。具体的な要素は製造工程によって異なりますが、ここでは金型の製作方法を選ぶ際に最も重要となる考慮事項をいくつかご紹介します。

-

成形品の形状:成形品の設計をできる限り簡素化し、使用する製造方法で定められている設計ルールに合わせることで、コストを最低限に抑えられる金型の製作方法を選ぶことができます。単純な形状の製品を成形する場合は手作業で製作できる金型で十分かもしれませんが、形状が複雑な製品の場合、分割構造の金型や、3DプリンタやCNC加工などのデジタルツールが必要になる可能性があります。

-

生産量: 大量生産が必要な場合は、何度も使用しても摩耗することなく形状を正確に再現できる耐久性の高い金型が必要ですが、このような金型はコストも高く製作期間も長くなります。1回限りの部品や少量ロット生産の場合は、犠牲型や、修復不可能なほど摩耗し始めたら廃棄できるソフトモールドなど、素早く安価に製作できる金型を選択する方が効率的になります。

-

求められる品質:公差要件が厳しい場合、デジタル技術を搭載した加工機など、より精密な金型やその金型を製作するための設備が必要になると同時に、複数の生産サイクルを経ても常に均一な品質で成形できる耐久性も必要です。

-

納期:金型の形状が複雑な場合、外注すると製作に数ヶ月を要することがあります。納期が短い場合は、3Dプリントを活用したラピッドツーリングなど、金型の製作期間を短縮できる代替手段もご検討ください。

-

材料:融点が高い材料や研磨性の高い材料の場合、劣化することなく必要な量の部品を成形できる耐久性が高い金型が必要になります。

さまざまな製造方法に対応する金型を製作する

このセクションでは、さまざまな製造工程に使用できる金型の製作方法について、概要をご紹介します。各工程のステップごとの手順と詳細なガイドについては、各リンクをご確認ください。

金型製作には、直接金型を作る方法と、間接的に金型を作る方法の2つがあります。間接的な金型製作の場合、最初にマスターや原型を作り、そこから成形用の金型を起こします。直接製作の場合、(デジタルの)設計図から直接金型を製作します。最も一般的なのは、デジタルの製造工程を使用する方法です。

鋳造用のシリコン製鋳型

金型を最もよく使用する製造工程の1つに、シリコン製の鋳型を使った鋳造があります。プロダクトデザイナー、エンジニア、DIYメーカー、そしてシェフまでもが、シリコン製の鋳型を使って、1回限りまたは少量の部品を樹脂やその他多岐にわたる材料で製作しています。シリコンは、カスタムデザインも簡単に実現できるうえ、型自体も非常に丈夫なので壊れることなく何度も使用でき、鋳型の製作には最適な材料と言えます。

成形品の形状によって、一体構造型か2部品の分割構造型が必要になります。どちらの型も製作工程は似ていますが、2部品の分割構造型の方が制作期間がやや長くなります。上の動画で紹介されているステップごとの作業手順やシリコン型製作の実践ガイドを参考に、用途にあった型の作り方をご確認ください。

射出成形用金型

射出成形に使用する金型は従来、切削加工(CNC)か放電加工(EDM)した金属製のものを使うのが一般的でした。しかし、この方法で金型を作る場合は特殊な設備やハイエンドなソフトウェア、そして高度なスキルを持つ熟練工が必要になり、必然的に高額になってしまいます。その結果、金型の製作には通常4~8週間を要し、成形品の形状や複雑さによって、製作費は安くて$2,000、高いものになると$100,000以上となることがあります。

しかし、金属加工に代わる、別の金型製作方法があります。試作品や少量生産に使う射出成形型を3Dプリンタで内製することで、機械加工で金型を製作するよりもコストや時間を大幅に削減しながら、高品質の試作品を繰り返し製作できるようになります。

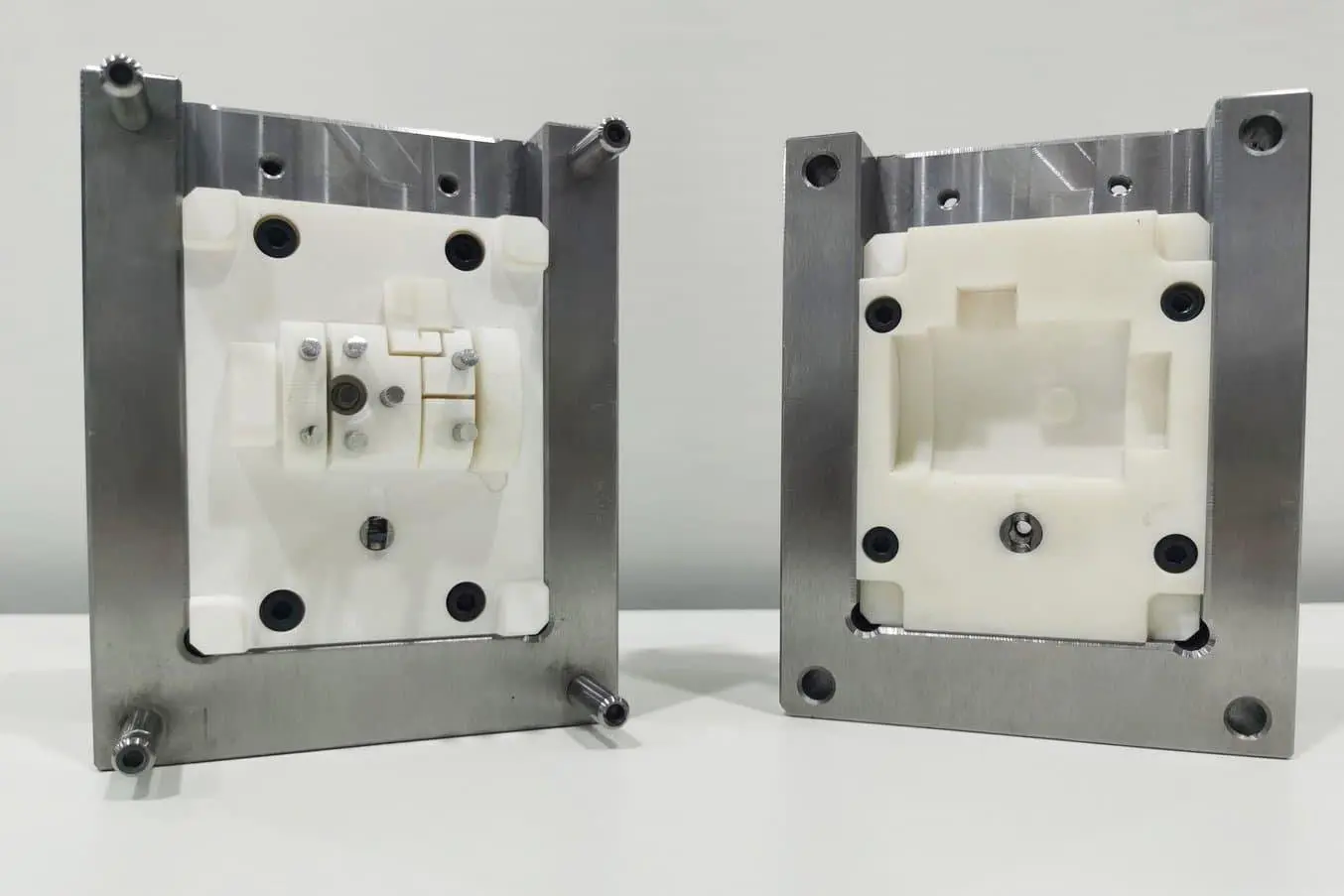

3Dプリントした射出成形型を使用した少量高速射出成形

こちらから、3Dプリント製の成形型を使用して射出成形を行う際のガイドラインや、Braskem、Holimaker、Novus Applicationsの実例を掲載した技術資料をご確認いただけます。

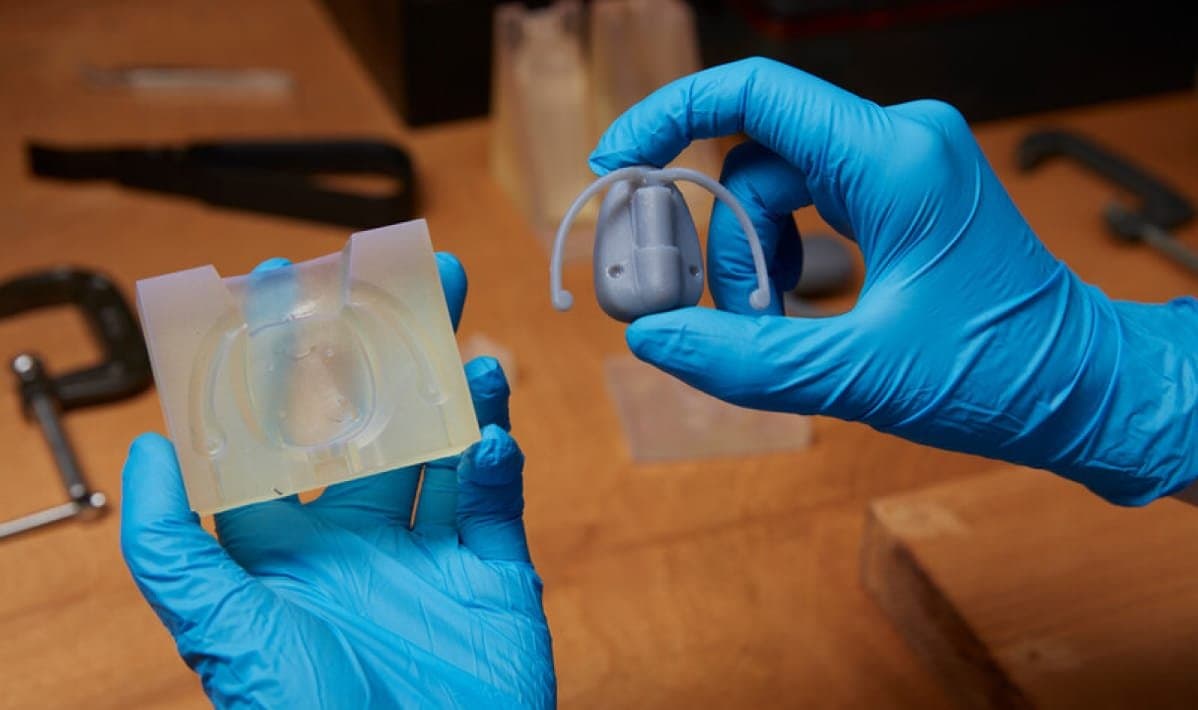

オーバーモールド用の成形型

オーバーモールドは、2つ以上のコンポーネントを互いに重ねるようにして成形する射出成形プロセスの一つです。複数材料や色を使っての成形が可能で、パーツを全く異なる金型や機械に移さなければならない他の製造方法と比較して作業時間が少なく、それに応じてコストも低くなります。オーバーモールドでは1つのパーツの上に直接もう1つのパーツを成形するので、製品を組み立てる必要がありません。

Dame Productsはシリコンのオーバーモールドで顧客向けベータ品の内部装置を封入している。

熱成形で使う成形型

熱成形工程で必要となる金型は、手作業で木材を彫刻したものから樹脂や発泡スチロール、ガラス繊維、複合材料、金属等をCNC加工したもの、ポリマー材を3Dプリントしたもの、石膏や金属を鋳造したものまで、さまざまな方法で作られています。

熱成形用の金型製作には、既に多くの企業がSLA光造形方式3Dプリントを利用しています。特に小ロット品やカスタム品、試作品の設計において、低価格・短納期を実現できるという理由です。また、3Dプリントでは金型の形状がどれだけ複雑であっても問題になることはなく、設計の自由度が高いことももメリットの1つです。

3Dプリント製の型を使用した少量・高速の熱成形

こちらの技術資料では、3Dプリントで複雑な成形型を短時間で製作する方法や、成形型を製作する際に参考になるヒントやガイドラインをご紹介しています。

圧縮成形

圧縮成形とは、一般に計量した成形用材料(通常「チャージ」と呼ばれます)を予熱し、加熱した金型2つを使ってこの材料を目的の形状に圧縮する製造プロセスのことです。

1つの目安としては、大量生産には射出成形が、小〜中規模の量の生産には圧縮成形が適していると考えるとよいでしょう。現代のメーカーは圧縮成形と射出成形を併用することが多いですが、部品の種類に応じて使い分けがされています。射出成形は一般に複雑な部品の製作に適しているのに対し、圧縮成形は比較的単純な形状の成形に適しています。例えば、押出成形技術では製造できない超大型の基本形状などです。

圧縮成形で使用する材料やチャージに応じて、ダイカスト鋳造、CNC加工、3Dプリントなど、さまざまな方法で金型を製作できます。重要なのは、金型が圧縮成形工程に耐えられることです。そのため、熱を加える場合には急激な温度変化に耐えられ、圧縮過程でかけられる高圧力にも耐えられる金型を製作する必要があります。

圧縮成形用の金型も3Dプリントなら高速かつ安価に製作できる。

3Dプリント製の成形型でシリコン部品を生産

本技術資料では、成形型を設計する際のベストプラクティスや導入事例などを交えながら、3Dプリント製の成形型でシリコン部品を製造するための手順をご紹介します。

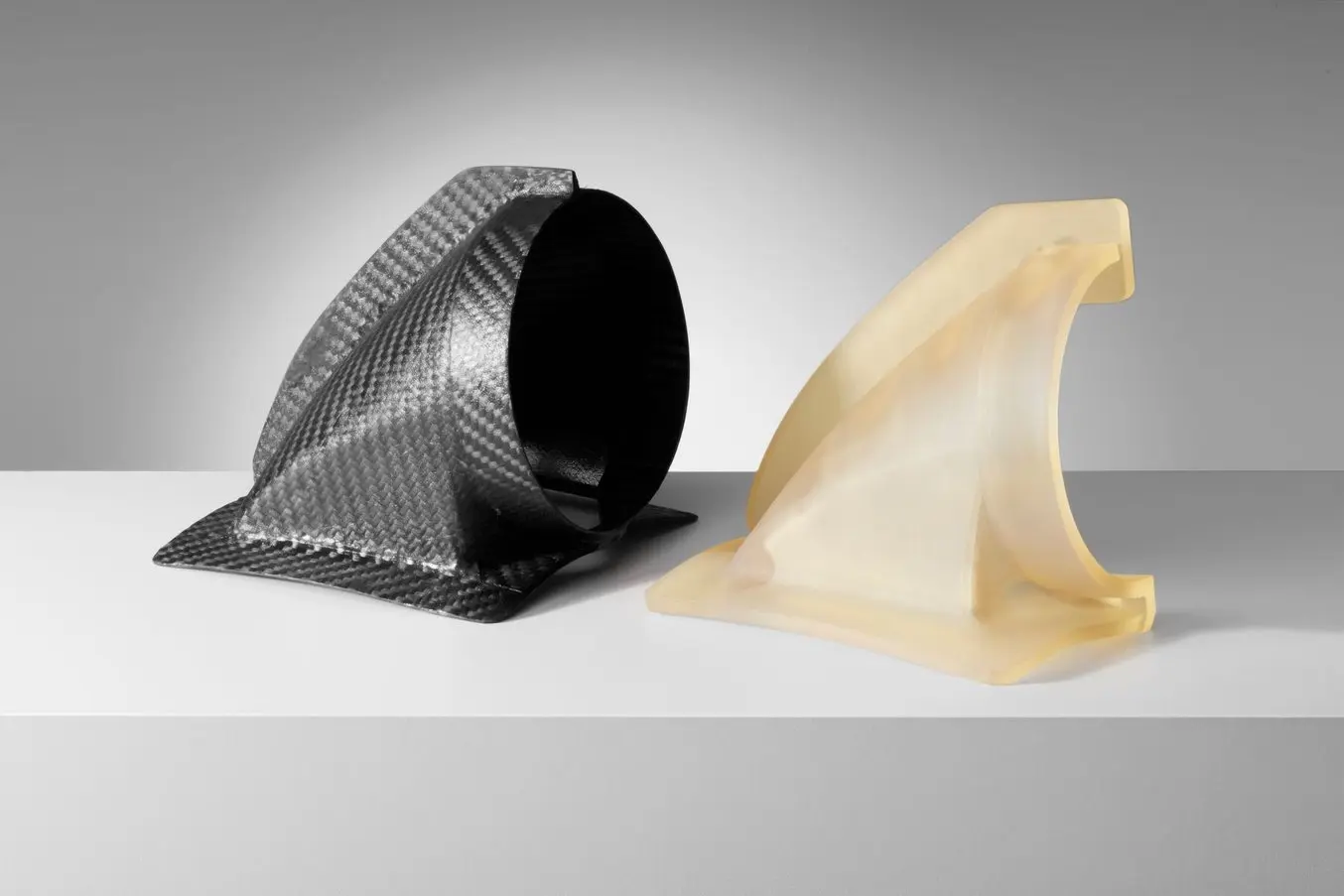

複合材の成形型

複合材料は、その高い汎用性と効率性から、航空宇宙から医療まで様々な市場でイノベーションを促進しています。スチール、アルミニウム、木材、樹脂等の従来の材料よりも性能が優れ、高機能な軽量商品の製造が可能です。繊維強化プラスチック(FRP)が市場を独占しており、様々な業界において新たな活用方法の発展に貢献しています。最も一般的な複合材料には、カーボンファイバー、ファイバーグラス、ケブラーなどがあります。

FRPの製造はスキルと労力を要するプロセスで、一品ものからバッチ生産まで幅広く行われています。サイクルタイムは部品のサイズと複雑さに応じて1時間〜150時間です。通常、FRP造形は切れ目のないまっすぐな繊維が母材に加わり独自の堆積を造り、一層ずつ重なって最終パーツとなります。

High Tempレジンでプリントした二つ割の成形型。その隣にあるのはカーボンファイバーで作ったフェンダーエアダクト。

3Dプリント製の型で炭素繊維製パーツを製作

この技術資料では、3Dプリント製の成形型の設計ガイドラインやステップバイステップの手順を提供すると同時に、この製造方法の利点と限界の分析や詳細な解説を行なっています。

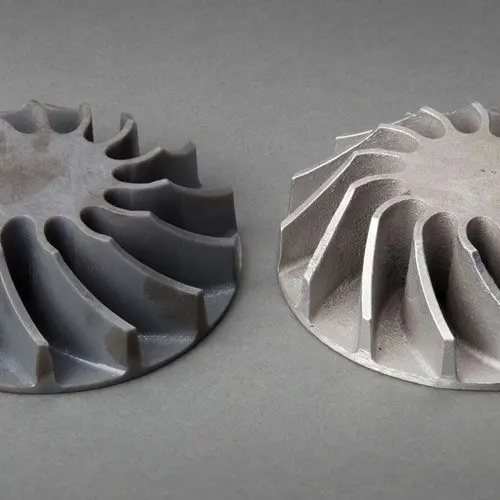

鋳造用の鋳型

すべての鋳造技術で核となる工程は同じですが、用途に応じてそれぞれ適した方法があります。最も一般的な方法は、ダイカスト鋳造、インベストメント鋳造、砂型鋳造などです。

砂型鋳造用の金型。

金型を起こすために使用する原型も、鋳造品を直接鋳造するための鋳型も、さまざまな方法で製作することができます。各工程の詳細は鋳造ガイドをご覧ください。

3Dプリントによる金属部品製造

本技術資料では、3Dプリントによる原型製作の設計ガイドラインと、直接および間接インベストメント鋳造、そして砂型鋳造のプロセスをステップごとに解説しています。

3Dプリントで成形型を製作

射出成形、真空成形、シリコン鋳造など、伝統的な製造手法と3Dプリント製の金型を組み合わせることで、製作期間とコストの両面から製造効率を上げ、製品をより早く市場に投入することができます。デスクトップサイズの3Dプリンタなら、直接金型を製作する場合も、マスターや原型から金型を起こす場合も、多用途性とコスト効率の高い手法を取り入れることができます。

SLA光造形プリンタの導入を検討されている場合、または製品の詳細情報をお求めの場合は、お気軽にFormlabsまでお問い合わせください。