Formlabsはこの度、FuseシリーズSLS(粉末焼結積層造形)方式3Dプリンタ用の新材料、Polypropyleneパウダーを発表します。本材料では、PP材による高靱性の軽量部品の試作または小ロットでの量産が行えます。

PP製部品は軽量で水密性と耐薬品性に優れていることから、実製品用途に最適です。PolypropyleneパウダーはPPライクとは異なる本物の熱可塑性樹脂のPP材料で、受託メーカーへの外注や高価な機械、煩雑な造形設定に何時間も費やす必要がありません。Fuseシリーズによる3Dプリントで、ユーザーは初めて、手頃な価格で工業品質のPP部品の内製を実現できます。

破断伸び34%と曲げ弾性率1327MPaを備えるPolypropyleneパウダーは、射出成形で作るPP部品同等の物性を備え、以下ような用途でお使いいただけます。

- 液体製品のパッケージやスポーツ器具、消費者製品、電子機器などの消費者製品

- 医療機器、義肢装具などの医療用具

- 流体試験器具、筐体、成形型、各種治具など自動車および工業製品

Fuseシリーズ向けPolypropyleneパウダーが新登場

こちらのウェビナーでは、高靱性部品の試作や小ロット量産が可能になるPolypropyleneパウダーをご紹介します。

PP製部品を3Dプリントする理由

現在、PP製部品の製造方法は数多く存在します。最も一般的なのは、射出成形、熱成形、中空成形、その他金型を使用する従来の製造法で成形する方法です。これらの製造法は大量生産の場合にはコスト効率が高いのですが、成形できる形状に限界があり、金型製作に高額な費用がかかるため、カスタム製品の小ロット量産をコスト効率良く行うことができません。

他には、PP製部品を3Dプリントするという選択肢もあります。フィラメントを使用するFDM(熱溶解積層)方式プリンタやPPライクな材料特性を実現できるSLA光造形方式プリンタ、そしてより価格の高いSLSプリンタならPPパウダーを使用した造形が可能です。

Fuseシリーズ向けに新たに登場したPolypropyleneパウダーは、工業品質の材料に共通する特性と、設計の自由度、サプライチェーンの俊敏性、迅速な試作・検証工程といったSLS 3Dプリントの特徴を両方活用できる。

FormlabsのFuseシリーズは、デザインの制約に囚われることなく、手頃な価格と使いやすい作業手順で本物の高機能PP製部品を製作できる、初めての工業用SLS(粉末焼結積層造形)方式3Dプリンタです。これにより、企業は初めて、馴染みのある材料を使いながら手頃な価格で設計から量産までを一貫して手元で全て管理し、PP材料を使った量産前のテスト生産でもサプライチェーンリスクを回避することが可能です。業界で馴染みのある材料がFuseシリーズに新たに登場したことで、イノベーションを起こし、分野の垣根を越えた新しい製造工程を推進する大きなきっかけとなるでしょう。

破断伸びに高い値を示すPolypropyleneパウダーは、優れた耐薬品性と引張強さ、低い吸湿性を誇る高機能な実製品用部品の製作が可能です。これらの性質は、高靱性の軽量部品が求められる過酷な環境下で使用される、耐久性の高い実製品用部品の製作に最適です。

3Dプリント製PP部品の機械的特性

| Polypropyleneパウダー | Nylon 11パウダー | Nylon 12パウダー | |

|---|---|---|---|

| 最大引張強さ(MPa) | 29 | 49 | 50 |

| 引張弾性率(MPa) | 1640 | 1600 | 1850 |

| 破断伸び(%) | 34 | 40 | 11 |

| 曲げ弾性率 (MPa) | 1327 | 1400 | 1600 |

| 荷重たわみ温度@0.45 MPa(°C) | 113 | 182 | 171 |

| 焼結密度(g/cm3) | 0.89 | 1.03 | 0.99 |

| リフレッシュ率 | 50% | 30% | 30% |

| 不活性窒素環境の必要性 | 非対応 | 対応 | 非対応 |

PPパウダーの造形単価

SLS 3Dプリント品の製造単価は、パウダー価格、造形時間、パッキング率、リフレッシュ率(プリントに必要な再利用パウダーと新品パウダーの比率)など、様々な要素によって変動します。

パウダーを最大限に利用し、最もコスト効率良くプリントを行うには、ビルドチャンバー内のパッキング率を可能な限り高め、パッキング密度とリフレッシュ率を合わせる必要があります。例えば、パッキング密度が30%の場合、造形で使用しなかった未焼結パウダー(全体の70%)を再利用でき、次のプリントでは新品パウダー30%、再利用パウダー70%の割合で造形できます。

Polypropyleneパウダーのリフレッシュ率は50%と、他のFormlabs SLS 3Dプリント用材料よりもやや高く、再利用パウダーと新品パウダーの比率を50-50にしてプリントする必要があります。しかし、焼結密度が非常に低いため、キログラムあたりのコストは低くなります。同じ体積のプリント品をPolypropyleneパウダーとNylon12パウダーでそれぞれプリントする場合、Polypropyleneパウダーの方が使用量が少なく済むため、購入したパウダーのコストパフォーマンスは高くなります。また、PPパウダーは材料自体も他と比べて低価格になっています。

Polypropyleneパウダーは、リフレッシュ率の高さに関わらずコスト効率の良い材料で、工業品質の材料と、デザインの自由度、俊敏性、造形スピードといった3Dプリントの利点を組み合わせて活用したい方に最適です。さらに、造形品質や表面品質を重視する場合はリフレッシュ率を推奨の50%以上に高く設定し、造形単価の低さを重視する場合はリフレッシュ率を下げるなど、ニーズに応じてリフレッシュ率の調整も可能です。

Fuseシリーズ+PPパウダーの3Dプリント活用例

PP樹脂は、日常生活の中で2番目に使用率の高いプラスチック材料で、消費者製品のパッケージから自動車部品、スポーツ用品、家電製品、その他幅広い用途で使用されています。Fuse 1+ 30WでPolypropyleneパウダーを使用すると、人気の高いポリマー材料と同等の材料特性を、SLS 3Dプリントの特徴であるデザインの自由度と手頃な価格と組み合わせられます。

ラピッドプロトタイピング

軽量で吸湿性が低く、靱性に優れたPolypropyleneパウダーは、弾力のあるループとキャップの試作品製作に最適。

硬い部分と柔らかい部分の厚みを調整したシャンプーボトルの試作品も、SLSプリンタとPolypropyleneパウダーを使った内製で簡単に製作が可能。

PPパウダーで様々な形状による試作・検証を重ね、HVACブロワー部品のファンのブレードに最適な設計を見つける。

Fuse 1+ 30WプリンタとPolypropyleneパウダーの組み合わせにより、プロダクトデザイナーやエンジニアは、実製品に使用するのと同じ材料を使用して設計、試作・検証の反復を社内で行えます。受託メーカーに外注しなくて済むため、開発期間を数週間から24時間以下に縮め、試作・検証プロセスを迅速に繰り返すことで最適な設計を素早く見つけられるようになります。

Polypropyleneパウダーは焼結密度が低く、デザイナーが実製品と同じ重量条件で試作品を製作できます。Polypropyleneパウダーは後処理を行う前でも水密性があるため、容器や継手、チューブ、その他液体を保持または移動させるための部品の試作品を、スムージングやコーティングに余計な労力をかけることなく高速で製作できるようになります。

Fuseシリーズを世界で最も売れているSLS 3Dプリンタにした実績ある技術でPolypropyleneパウダーが使用できるようになったことで、SLS 3Dプリントとラピッドプロトタイピングで新しい製品カテゴリ誕生の可能性が広がります。

治具・金型

治具は、製造現場ごとに異なり常に変わりゆく製造工程のニーズに応えながら、できるだけ作業を標準化する目的で製作されます。製造工程は新製品が開発されるたびに変わるため、治具は完全に一回限りの使用とは言わないまでも、常に短期使用を前提としています。治具は3Dプリントのユースケースとして最適です。FormlabsのSLSプリンタにより、一回限りの短期使用であってもコスト効率を維持しながら、製造現場の過酷な環境にも耐えられる治具を製作できます。製作した治具を他のPP部品に溶接することも可能で、既存機器・治具への機能追加や機能アセンブリの製作ができます。

Polypropyleneパウダーにより、様々な分野で治具の持つ可能性が広がるでしょう。このパウダーの持つ優れた耐薬品性と水密性は、自動車や航空宇宙、医療機器業界など、製造中に液体や薬品が頻繁に使用される業界では特に重宝します。Polypropyleneパウダーでプリントした部品は靱性が非常に高く、繰り返しの曲げ伸ばしにも耐えられるため、高強度・靱性が求められる成形型などに最適です。

実製品用部品

PP製部品の従来の大量生産工程はすでに実績があり、コスト効率が高くすぐに製造を開始できます。では、Polypropyleneパウダーで実製品用部品を3Dプリントするメリットは何でしょうか?

SLS 3DプリントでPP製部品を内製することで、メーカーは以下のような利点を享受できます。

- 高額な金型を使うことなく新製品を試作・検証できる

- カスタマイゼーションの可能性が広がる

- PP製部品をコスト効率良く小ロットで量産できる

- サプライチェーンをコントロールできる

- 材料不足やサプライヤーの変更などの影響を受けなくなる

- 設計の自由度が高い3Dプリントなら格子構造や複雑な形状も簡単に製作でき、デザイナーはこれまで実現できなかった製品の外観や手触り、機能性も試すことができる

SLS 3Dプリントのサプライチェーンは従来のものとは異なりますが、材料は同じです。FuseシリーズでPolypropyleneパウダーを使用すると、部品の機能性を妥協する必要がありません。PP製の部品を、外注で数週間かけて作るのではなく、内製で僅か数日で製作できるのです。

医療用の実製品をSLSで3Dプリント。Polypropyleneパウダーの優れた靱性と低吸湿性を活かし、写真の親指用サポートや矯正インソールをプリント。

PPは医療用製品では既に使用が普及し信頼されている材料です。安心してSLSによる3Dプリントができることで、新製品のカテゴリやカスタマイゼーションの可能性が広がります。ウェアラブルなど、皮膚に触れても安全*な装具の試作や小ロットでの量産にはPolypropyleneパウダーが最適です。

*Polypropyleneパウダーの生体適合性認定は、製品発表時点で承認待ちの状態です。認定が取得でき次第、医療用製品の試作・生産における用途を拡大できる見込みです。

SLSを実製品の量産に活用

実製品の量産工程への3Dプリント導入は今や単に実現可能となっただけでなく、SLS Fuseシリーズを活用することでこれまでより安価かつ迅速に、そして規模の拡大にも柔軟に対応できます。量産工程におけるSLS活用事例ページにて、量産方法の比較、パウダー材料のボリュームディスカウントの詳細、現在Fuseシリーズを実際に量産工程に取り入れているメーカー15社の事例をご覧ください。

Polypropyleneパウダーを使った3Dプリント

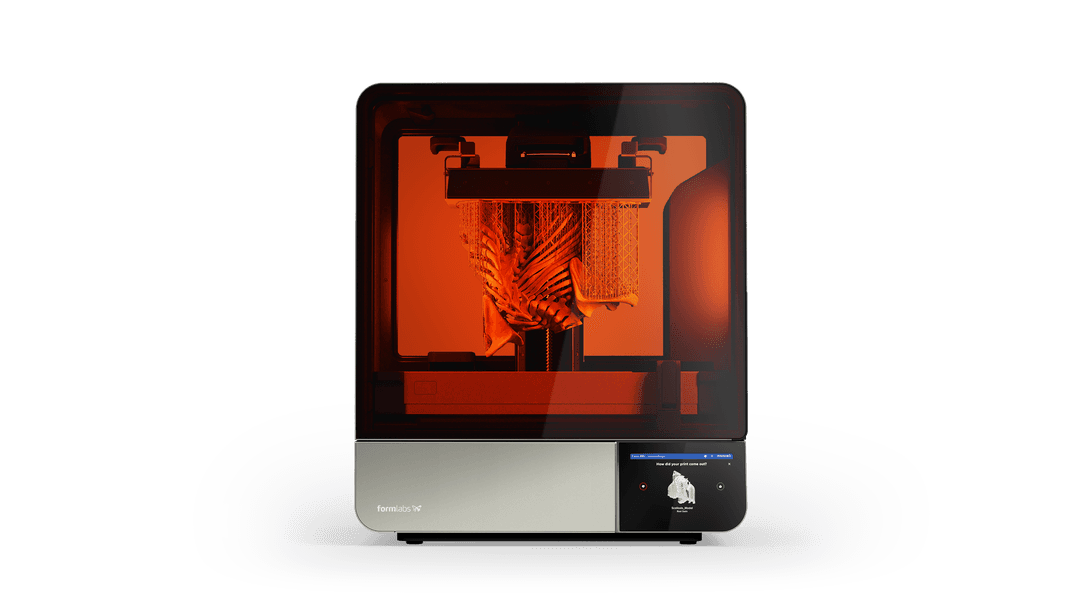

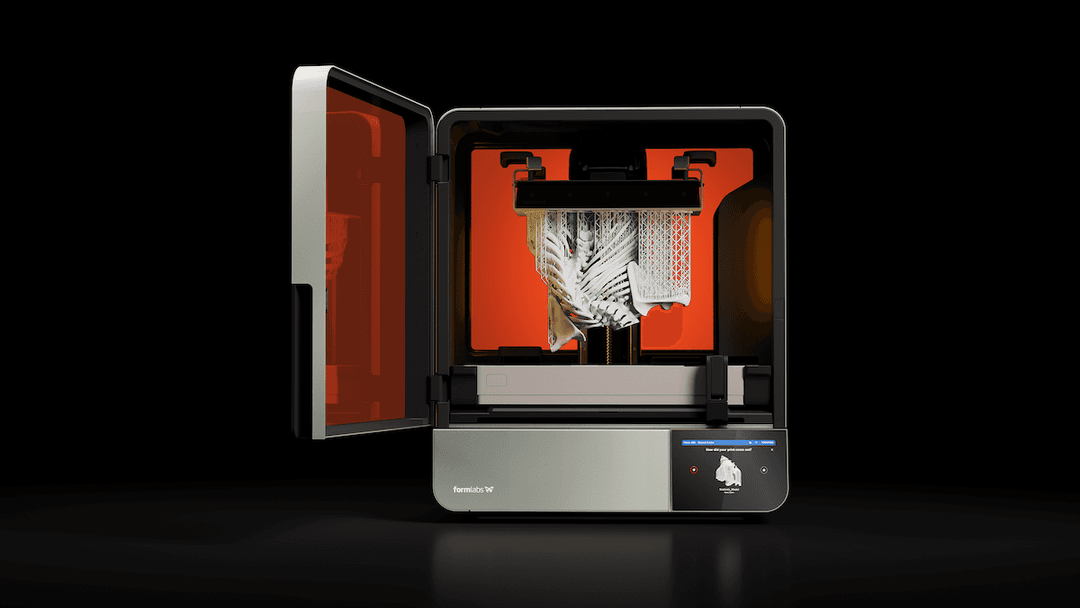

Polypropyleneパウダーは、SLS 3DプリンタFuse 1+ 30Wで非常に手軽に使用でき、専用のビルドチャンバーと造形品取り出し用のFuse Depowdering Kit(Fuseパウダー除去キット)を使用することで、1時間以内にFuseプリンタで新材料の使用を開始できます。

PolypropyleneパウダーはFuseの空気雰囲気下で造形するため、SLS 3Dプリントで高靱性部品をさらに簡単に製作できます。

Fuseシリーズの製品群は、Fuse 1+ 30W、Fuse Sift、Fuse Blastからなり、SLS 3Dプリント用の新材料を試したい場合も材料の入れ替えが簡単に行える。SLS 3Dプリンタの中では他に類を見ない機能。

この材料は焼結密度が低いためキログラムあたりの造形数が多く、合理化された作業工程で高靱性部品をコスト効率良く製作できます。Formlabs製の自動ブラスタ Fuse Blastで造形品の外観を向上させることも可能で、手触りが滑らかで高品質な仕上がりを実現できます。Fuse 1+ 30W、Fuse Sift、Fuse Blastのセットで手頃な価格でSLS 3Dプリント環境が整います。

使い慣れた材料を、実績あるSLS工程で

Polypropyleneパウダーにより、長い製作期間や高額な金型製作費用、生産数の予測などを心配することなく、世界で最も使用されているプラスチックの1つを内製で使用できます。

厳しい環境で使用される試作品から、コスト効率良く小ロットで量産したい実製品用部品に至るまで、Fuseシリーズの製品群と新登場のPolypropyleneパウダーで、デザイナーやエンジニア、メーカーの方々が製品開発や生産サイクルをコントロールできます。

PPパウダーを使った3Dプリントの詳細については、ウェビナーをご覧ください。本パウダーの耐薬品性、破断伸び、焼結密度の低さを確認したい、または本物のPP製サンプルを実際に手に取ってご覧になりたい方は、無償サンプルパーツもリクエストいただけます。