Form 4シリーズ

造形から後処理まで、包括的な3Dプリント体験をお届けします

3Dプリンタをお探しですか?Formlabs Form 4とBambu Lab X1シリーズの比較で製品選びの参考にお役立てください。

Formlabs Form 4

コスト

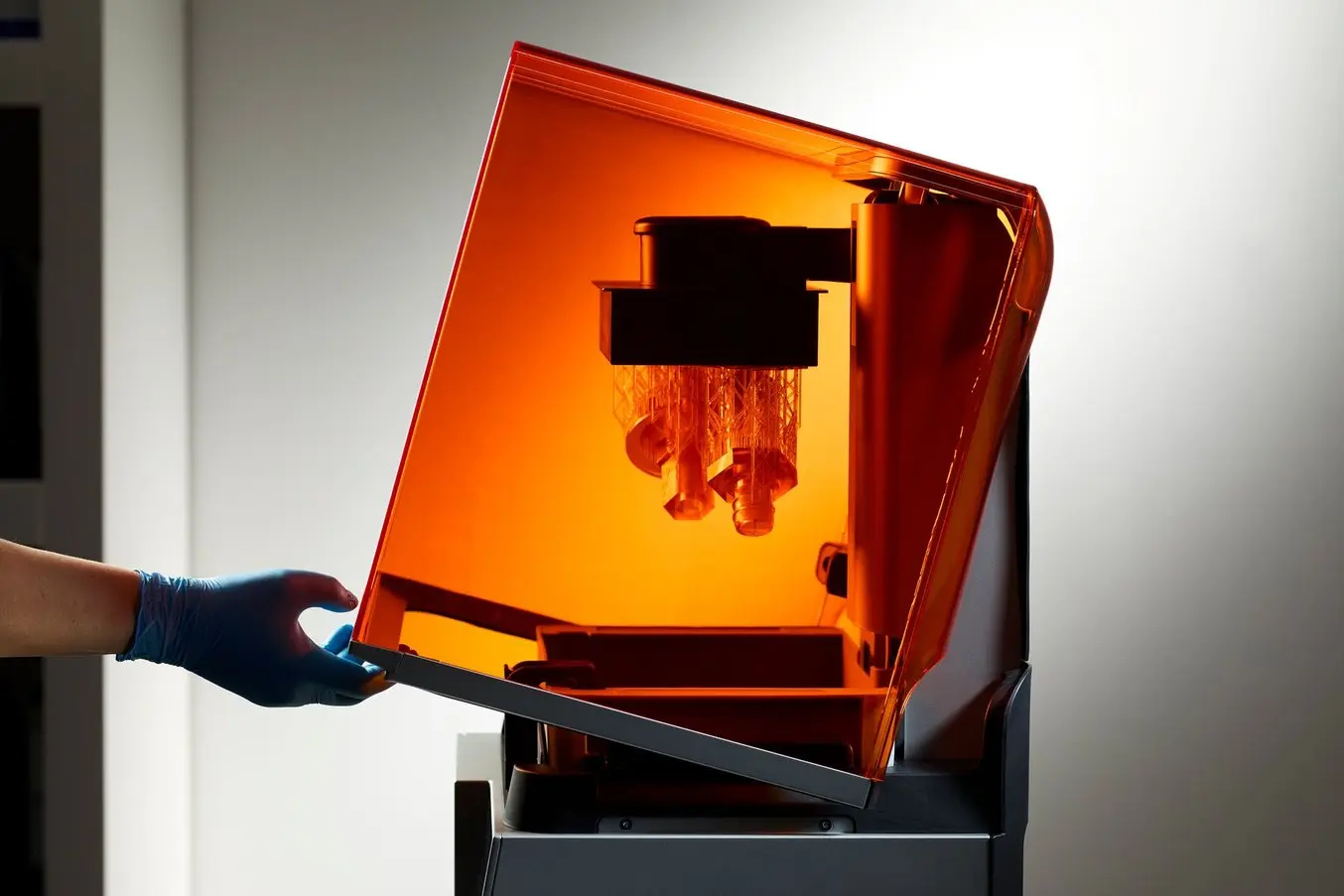

Low Force Display™(LFD)は、マスク式光造形(MSLA)方式の次世代3Dプリントテクノロジーで、剥離力を低減することで驚異的な速度と優れた表面品質、かつてない精度を実現します。滑らかな表面と細部まで高度に再現した100%ソリッドなパーツを造形可能な光造形方式は、透明で防水性が高く、等方性を備えた部品を製作できます。

メリット

代表的な用途

* 生体適合性が求められる用途にはForm 4Bをご使用ください

造形速度

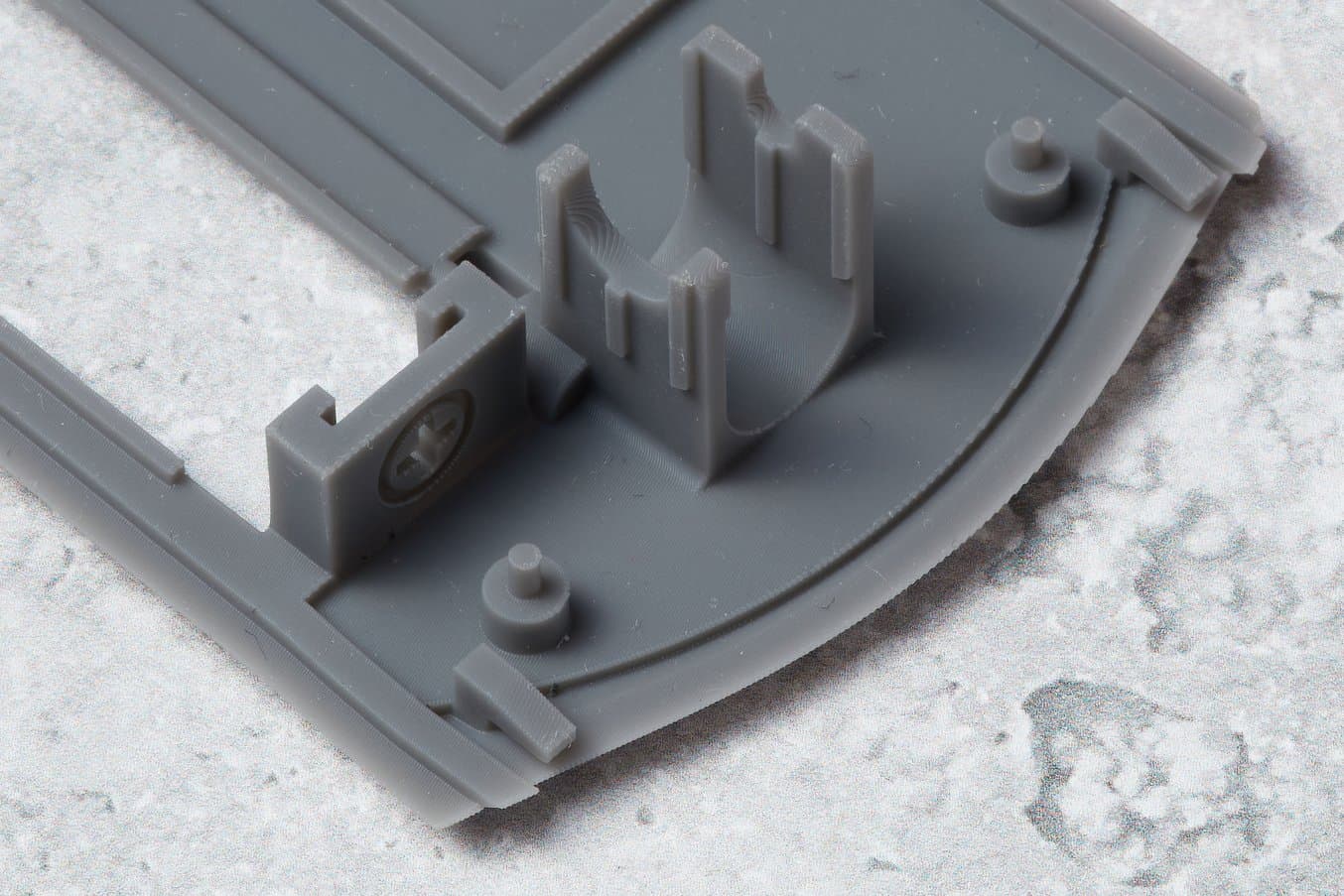

アセンブリ1点をForm 4(Greyレジン、積層ピッチ100ミクロン)で造形した場合。

アセンブリ50点(部品にして100点)をForm 4(Greyレジン、積層ピッチ100ミクロン)で造形した場合。

表面品質

SLA光造形3Dプリンタでは、射出成形品とほとんど見分けがつかないほどの造形品を製作できます。

精細度

XY軸解像度

50μm

サブピクセル解像度を実現する事前調整済みのアンチエイリアス機能で、繊細でシャープなディテール表現を可能にします。

壁の最小厚み

0.2mm

表現可能な最小エンボス/デボス加工

0.1mm

最大造形サイズ

材料

Formlabsのレジンは、水中での使用や風洞試験、溶接用の治具、ねじ部品など、幅広い高性能用途に対応できるよう開発されています。

エンジニアリング系材料は、ソフトシリコンから柔軟材料、高強度・高耐久材料、硬質材料など、機械的特性に特化した配合になっています。また、実製品用部品に使えるポリウレタンや高温用途向けのスペシャルティ材料もご用意しています。

骨、組織、象牙質、粘膜接触の想定される部品向けに15種類以上の生体適合性材料など、Form 4Bで使用できる歯科・医療用途向けレジンも豊富に取り揃えています。

Formlabsのレジンは作業者の安全性を第一に、そして臭気を最小限に抑えることを重視して開発されています。

信頼性

Form 4は、製品テストの独立系グローバルリーダーによるテストで98.7%のプリント成功率を達成しました。テスト方法と結果の詳細についてはこちらの技術資料でご確認いただけます。

新搭載のリリーステクスチャとレジンタンク底面の2層のフィルムで造形中の剥離力を最小限に抑えながら、レジンレベルセンサーとZ軸荷重センサーで品質の一貫性を保ちます。

問題が発生した場合はエラーメッセージにサポート記事のQRコードが表示されるなど、問題の早期解決をサポートします。

一般的な寸法公差

1〜30mm:±0.15%(最小:±0.02mm)

31〜80mm:±0.2%(最小:±0.06mm)

81〜150mm:±0.3%(最小:±0.15mm)

ソフトウェア

Formlabsの無償造形準備ソフトウェアPreFormには、Formlabsが提供するすべてのレジン向けに事前検証済みの造形設定が用意されています。簡単かつ最適な設定でプリントが可能なほか、必要に応じてユーザーによる微調整も可能です。

オンラインのDashboardでは、複数台のプリンタの管理やプリント状況の監視、材料や消耗品の管理、チーム内での連携をいつでもどこからでも行えます。

サポート

Formlabsのすべてのハードウェアには、1年の製品保証と専属スタッフによる電子メールサポートが付属しています。Pro Service Planのご購入でサポート範囲の拡大やホットスワップ交換などその他のメリットもご利用いただけます。専用回線による電話サポートやトレーニングなど、プリンタ関連のことはすべてお任せ。お客様ビジネスの成長に集中していただけます。

コスト

本体価格$3,499には、プリント開始に必要なすべてのツール、造形準備ソフトウェア、オンラインDashboardが含まれます。Form 4のコンプリートパッケージ($5,599)では、Formlabsプリンタに合わせてカスタム開発された後処理ツールやプレミアムサービスプランが納品後すぐにご利用いただけます。

Formlabsの担当者またはオンラインストアから直接ご購入いただくか、Formlasbの正規販売代理店を通じてご購入いただけます。

企業情報

Formlabsは、2011年にデスクトップサイズでのSLA光造形プリントを、2021年にはベンチトップサイズでのSLSプリントを初めて実現した3Dプリントメーカーです。それ以来、プリンタの販売数は13万台以上にのぼり、SLA光造形・SLS両方におけるマーケットリーダーとして活躍してきました。Form 4は、これまで4億点以上もの機能部品を造形してきた実績あるテクノロジー搭載のSLA光造形プリンタの4代目です。

Bambu Lab X1シリーズ

コスト

FDM(熱溶解積層)方式3Dプリンタは、熱可塑性フィラメントを押し出すことで軽量かつ低コストなパーツを製作できますが、ディテールの再現性に乏しく造形品表面に積層痕が目立つ傾向にあります。また、FDMプリントでは空洞が生じやすく、造形品が異方性となることでXY平面に比べてZ方向の強度が弱くなります。

メリット

代表的な用途

造形速度

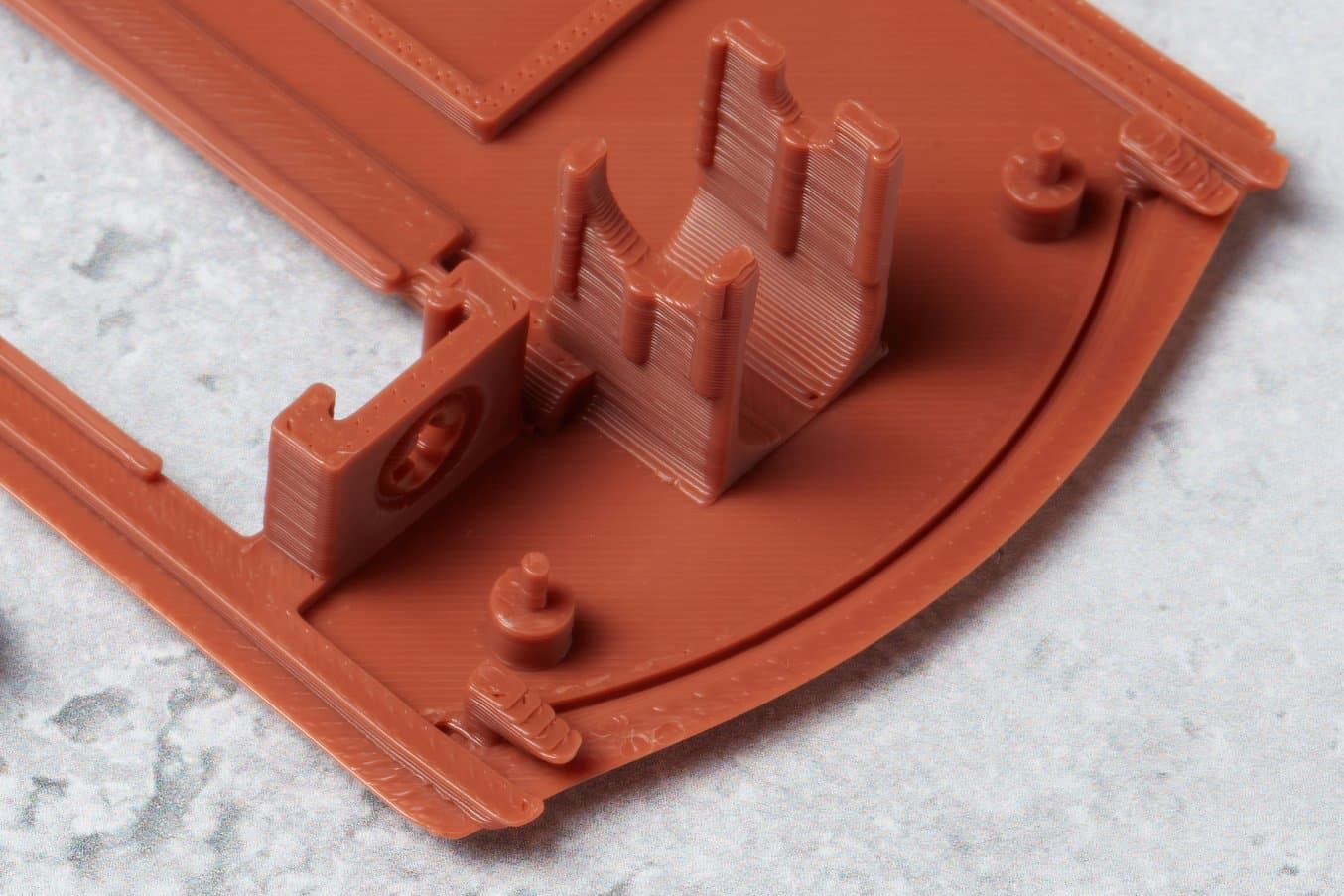

アセンブリ1点をBambu Lab X1(PLA Basic、積層ピッチ120ミクロン)で造形した場合。

アセンブリ50点(部品にして100点)をBambu Lab X1(PLA Basic、積層ピッチ120ミクロン)で造形した場合。

表面品質

FDMプリンタで作る造形品は積層痕が残りやすく、表面がやや粗い質感になるため、より高品質にするためには追加の後処理作業が必要。

精細度

XY軸解像度

N/A

FDM方式による造形品の解像度は、ノズルのサイズ、材料特性、およびモーターがノズルを移動させる時の制御方法に依存します。

壁の最小厚み

0.8mm

表現可能な最小エンボス/デボス加工

0.6mm(幅)、2mm(高さ)

最大造形サイズ

材料

Bambu Labでは豊富なフィラメントが提供されているほか、サードパーティ製の材料も使用可能です。フィラメントは低価格で予算に優しく、光沢やマット、蛍光色、グリッターなど、さまざまな色合いや仕上げが表現可能なほか、一度に最大16種類の材料を使用できます。

FDM方式ではモデルを中空構造にすることで使用材料や造形時間を削減できますが、100%ソリッドな高密度のモデルは造形できません。造形品は異方的で防水性がなく、透明性や滑らかさも劣ります。熱可塑性フィラメントを使用するため、FDMの造形品は高温にさらされると柔らかくなる傾向があります。

皮膚に優しいフィラメントもありますが、その他の生体適合性材料は使用できず、用途が限定されます。

FDMによる造形品は造形後すぐに取り扱いが可能で、造形プロセス自体も作業場を汚しにくく臭いが少ないことが特徴です。

信頼性

一般的な寸法公差

N/A

ソフトウェア

Bambu Labの無償造形準備ソフトウェアBambu Studioには、独自フィラメント用の造形設定、およびサードパーティ製材料向けの汎用プリセットが用意されています。造形設定はインポートや編集が可能ですが、何度か試行錯誤が必要な可能性があります。

Bambu Labのプリンタには、SuperSlicerやPrusaslicer、Curaといったサードパーティのスライサーソフトウェアとの互換性がありますが、高度な機能はサポートされていません。

サポート

製品保証は1年のみで、通常は消耗品とみなされるプリンターのその他コンポーネントには適用されません。サポートはオンラインポータルでのみ利用可能です。

コスト

Bambu Lab X1Cは$1,199〜、X1Eは$2,499〜購入が可能です。AMS材料管理システムが1つのみ搭載された4色対応のX1C Comboは$1449〜です。AMSを追加する場合は$349で、5〜16色でのプリントにはAMS Hubが必要です。スライサーソフトウェアには、Bambu Labが提供する無償ソフトウェア、またはサードパーティ製のソフトウェアが使用できます。工業用途向けのサービスはありません。

ソフトウェア

Bambu Labは、2020年に創設された中国・深センを拠点とするコンシューマー向けのテック企業です。大規模なキックスターターキャンペーンを展開して以来、デスクトップサイズのFDM 3Dプリンタのマーケットリーダーとして活躍しています。

製品ごとの違いについてさらに詳しくお知りになりたい場合は、Formlabsのスペシャリストまでお問い合わせください。

工業品質の3Dプリントに新たな常識を打ち立てるForm 4の包括的なワークフローを、デモ形式でご紹介します。さらに、Q&Aセッションでは新たなテクノロジーやワークフロー、用途に関する質問にもお答えしています。

本技術資料では、SLA光造形方式の仕組み、数々のエキスパートがこの方式を採用してきた理由、そしてSLA光造形3Dプリントが業務にどう役立つのかを理解するために知っておくべきことを解説しています。

ほぼすべての造形が2時間以内で完了し、作業効率を大幅向上1

幅広い業界で優れた結果を発揮する万能性

Forge Motorsportは、改良の余地があった部品をリバースエンジニアリングで設計変更を行い、3Dプリントで製作。5か月間車両で実地試験を行った後、金型製作に取り組みました。

Forge Motorsportは、改良の余地があった部品をリバースエンジニアリングで設計変更を行い、3Dプリントで製作。5か月間車両で実地試験を行った後、金型製作に取り組みました。