MJF vs. SLS: 3D-Drucker für die Pulverbettfusion von Kunststoffen im Vergleich

Der gleiche Prototyp eines Ansaugkrümmers für Fahrzeuge, gedruckt auf dem SLS-3D-Drucker Fuse 1+ 30W (links), einem MJF-3D-Drucker von HP (Mitte) und einem SLS-3D-Drucker von EOS (rechts).

Die 3D-Drucktechnologie der Pulverbettfusion ist zwar keine neue Erfindung, aber dennoch einer der größten und am schnellsten wachsenden Teilbereiche der Branche der additiven Fertigung. Beim kunststoffpulverbasierten 3D-Druck sind die zwei gängigsten Methoden das selektive Lasersintern (SLS) und die Technologie namens Multi Jet Fusion (MJF).

Durch Innovationen bei Hardware, Software und Materialien erweitern Hersteller von 3D-Druckern die Bandbreite möglicher Anwendungsbereiche von SLS- und MJF-Druckern immer mehr, die zum Beispiel die Kleinserienproduktion von Endverbrauchsteilen, funktionales Prototyping, Fertigungshilfen und Ersatzteilproduktion umfassen. Beide Formen der Pulverbettfusion bieten bestimmte Vor- und Nachteile; außerdem müssen Faktoren wie Kosten, Platzbedarf, geplanter Anwendungsbereich und Produktionsvolumen in Betracht gezogen werden, um sich für ein Verfahren zu entscheiden.

In diesem Leitfaden gehen wir auf die Funktionsweise der beiden Technologien ein, erörtern ihre jeweiligen Vorzüge und Einschränkungen sowie die verschiedenen Anwendungsbereiche, für die sie sich optimal eignen.

Einführung in den 3D-Druck mit selektivem Lasersintern (SLS)

Suchen Sie nach einem 3D-Drucker, mit dem Sie feste, funktionsfähige Teile herstellen können? Laden Sie unser Whitepaper herunter und erfahren Sie, wie SLS-Druck funktioniert und wieso er als 3D-Druckverfahren für funktionales Prototyping und die Produktion von Teilen für die Endverwendung so beliebt ist.

Was spricht für Kunststoff-3D-Druck mittels Pulverbettfusion?

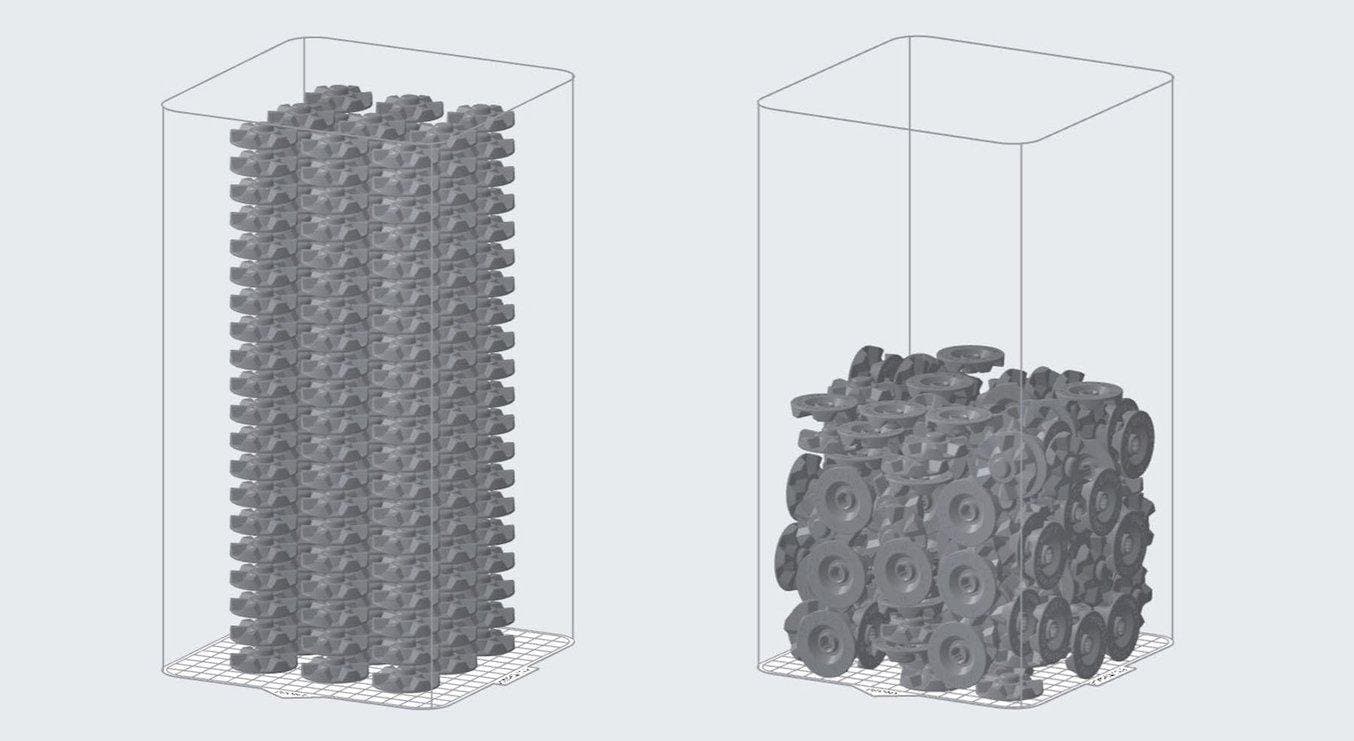

Niedrige Stückkosten und hoher Durchsatz

Drucker für die Pulverbettfusion sind meistens größer als die Geräte der gängigeren Technologien Schmelzschichtung (FDM) und Stereolithografie (SLA), was bedeutet, dass sich mit ihnen mehr Teile in einem einzigen Druckvorgang fertigen lassen. Aufgrund der Art der Konstruktionskammer und der selbststützenden Funktion des Pulverbettes können Teile auch vertikal übereinander oder sogar ineinander verschachtelt angeordnet werden. Dank dieser Eigenschaft ist es möglich, das Fertigungsvolumen von SLS- oder MJF-3D-Druckern maximal auszunutzen und die gesamte Konstruktionskammer so voll wie möglich zu packen. Der Druck ohne Stützstrukturen sorgt außerdem für eine einfachere und weniger arbeitsintensive Nachbearbeitung, sodass Teile durchgängig in größerem Maßstab produziert werden können.

Die SLS-3D-Drucker der Fuse-Serie von Formlabs automatisieren dies zum Beispiel durch einen optimierten Packalgorithmus, der Teile so ausrichtet, dass die Kammer bis auf den letzten Zentimeter möglichst effizient ausgefüllt ist. Indem die Konstruktionskammer weitestmöglich gefüllt wird, lässt sich zudem ein Gleichgewicht zwischen Packdichte und Neuzuführungsrate erreichen, sodass sämtliches ungesintertes Pulver wiederverwertet wird und ein abfallfreier Druckprozess entsteht.

Zusammengefasst verringert der 3D-Druck durch Pulverbettfusion mit einer vollständig gefüllten Konstruktionskammer die Stückkosten also auf folgende Weise:

- Produktion von mehr Teilen in weniger Druckvorgängen, sodass Effizienz gesteigert und Arbeitsaufwand reduziert werden.

- Optimierung der Menge ungesinterten Pulvers, um Abfälle zu reduzieren oder ganz zu vermeiden.

Bekannte Materialien

Die beim SLS- und MJF-Druck am häufigsten eingesetzte Materialgruppe ist Nylon, ein sehr leistungsstarker technischer Thermoplast sowohl für funktionales Prototyping als auch Teile für die Endverwendung, der in einer großen Bandbreite moderner Industrie- und Verbraucherprodukte Einsatz findet. Nylon ist beständig gegenüber (UV-)Licht, Hitze, Feuchtigkeit, Lösungsmitteln, Temperaturschwankungen und Wasser. 3D-gedruckte Teile aus Nylon können auch biokompatibel sein und nicht reizen, wodurch sie hautverträglich und für viele Anwendungsfälle sicher nutzbar sind.

Viele Unternehmen, die die Herstellung von Teilen an Fertigungsdienstleister auslagern, mögen mit den Unterschieden zwischen den Technologien SLS und MJF vielleicht nicht vertraut sein, dafür aber mit dem Material, weshalb die Einführung von pulverbasierten 3D-Drucktechnologien leichter fällt als viele andere Prozesse.

3D-Druckmaterialien für die Pulverbettfusion sind sowohl technischen Fachleuten als auch Verbrauchern wohlbekannt und kommen in der Produktion robuster, starker Endverbrauchsteile zum Einsatz.

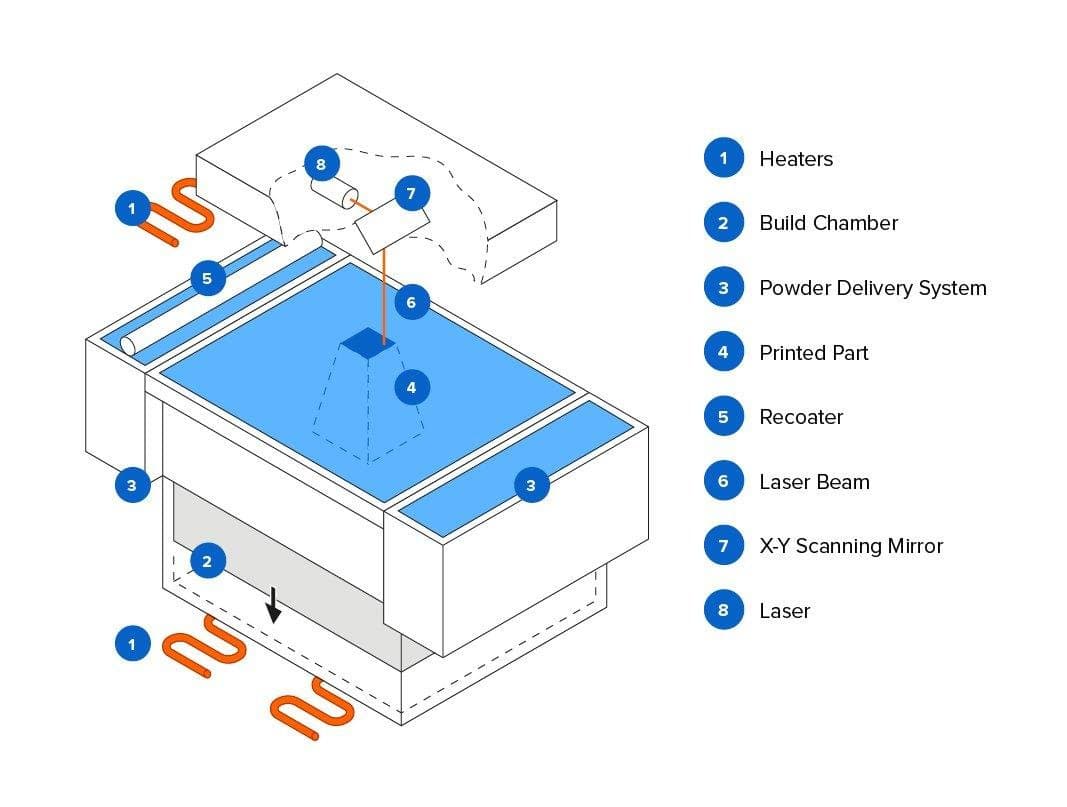

Was ist SLS-3D-Druck?

Der SLS-3D-Druck war die erste 3D-Drucktechnologie mittels Pulverbettfusion und erfreut sich seit Jahrzehnten großer Beliebtheit bei Ingenieurteams und Herstellern. Die 1982 von einem Forschungsteam an der University of Texas in Austin erfundene SLS-Technologie nutzt einen Hochleistungslaser, der eine dünne Pulverschicht von oben zu einem Querschnitt der gewünschten Geometrie sintert. Nach der Fertigstellung jeder Schicht verteilt der Drucker eine weitere Schicht Pulver in der Konstruktionsplattform, wobei die Druckplattform sich ein Stück hinabsenkt, damit die nächste Schicht gesintert werden kann. Diese Methode der Pulverbettfusion mithilfe eines Lasers ist für Hersteller, technische Teams und Produktentwickler äußerst attraktiv, da sie geringe Stückkosten, eine hohe Fertigungskapazität und vertraute Materialien bietet.

Prozessschema des selektiven Lasersinterns.

Der aktuelle Markt für SLS-3D-Drucker

Industrielle SLS-Drucker sind bereits seit Jahrzehnten erhältlich und werden in der Fertigung als eine Schwermaschine von vielen eingesetzt – hervorragend geeignet für die ihnen bestimmte Aufgabe, aber nur in großen Anlagen mit viel Platz, finanziellen Mitteln und Personal für die Bedienung nutzbar.

Hersteller wie EOS oder 3D Systems entwickeln derartige Systeme für eine sehr spezifische Zielgruppe. Ihre Kunden geben jährlich fünfstellige, wenn nicht sogar sechsstellige Beträge für die Geräte, den Service und die Wartung aus und unterhalten dafür ganze Lagerhallen und Infrastrukturen. Bei dieser Kundschaft handelt es sich nicht um Startups, Kleinunternehmen oder Individuen, denn diese können sich derartige pulverbasierte 3D-Drucklösungen schlicht nicht leisten.

In jüngeren Jahren hat es Bestrebungen gegeben, kleinere und kostengünstigere SLS-Drucklösungen zu entwickeln – für die MJF-Technologie, die nur großformatige Geräte anbietet, ist so etwas nicht verfügbar.

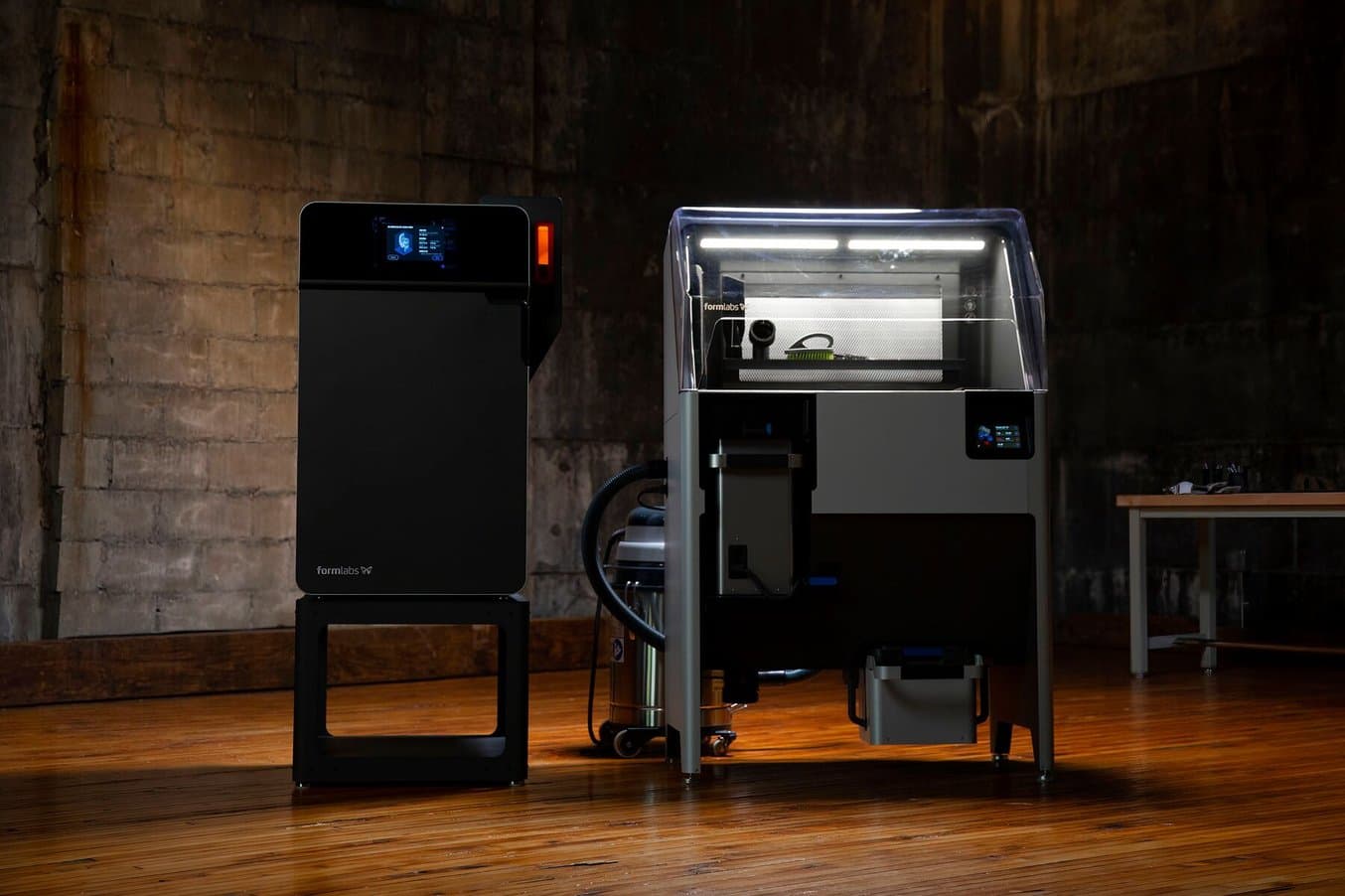

Der Drucker Fuse 1 von Formlabs war der erste SLS-3D-Drucker im Benchtop-Format, der in der Lage ist, Teile auf Industrieniveau zu fertigen, deren Qualität den Ergebnissen kostspieliger Lösungen wie traditioneller SLS-Systeme ähnelt. Mit ihrer weniger als halb so großen Stellfläche wie Einsteigergeräte von EOS, ihrem optimierten Arbeitsablauf und dem erschwinglichen Preis haben der Fuse 1 und der Fuse 1+ 30W (25 999 €) Hunderte von kleinen und mittleren Herstellern zum Einstieg in den betriebsinternen SLS-Druck verholfen sowie große Hersteller bei der Ausweitung ihrer Kapazitäten und der Dezentralisierung einzelner Produktionsaspekte unterstützt.

Der SLS-3D-Drucker Fuse 1+ 30W und der Fuse Sift, die Komplettlösung zur Pulverrückgewinnung.

Rekordschnelle Produktion leistungsstarker SLS-Teile mit dem neuen Fuse 1+ 30W

Sehen Sie sich unsere Produktvorführung an und lassen Sie sich den Fuse 1+ 30W und den SLS-3D-Druck durch einen Formlabs-Experten erklären.

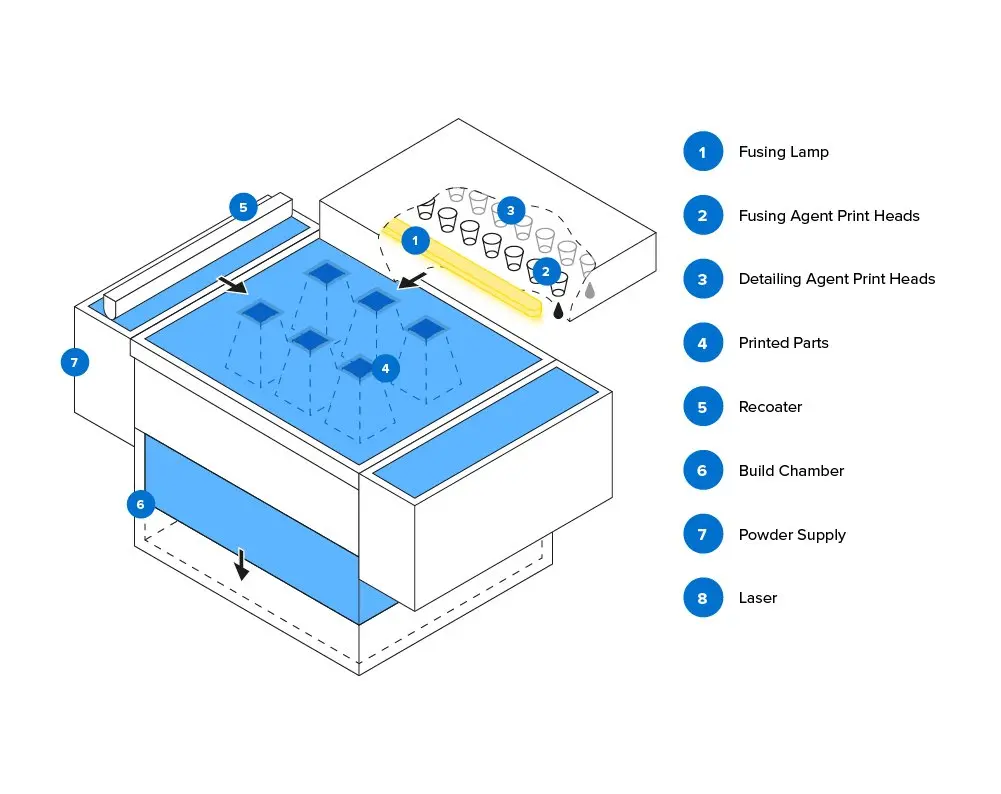

Was ist MJF-3D-Druck?

Beim 3D-Druckverfahren Multi Jet Fusion handelt es sich um einen additiven Fertigungsprozess mit Pulverbettfusion, der über ein leicht abweichendes Verfahren ähnliche Teile produziert wie der SLS-Druck. Hierbei gibt der Drucker aus einer Vielzahl kleiner Düsen ein flüssiges Bindemittel auf das Pulverbett ab, wodurch das Pulver einen halbfesten Zustand annimmt, bevor der Vorgang durch Hitzeeinwirkung abgeschlossen wird. Der halbfeste Querschnitt des Teils wird durch eine Infrarot-Hitzequelle ausgehärtet, woraufhin eine weitere Pulverschicht aufgetragen und der Vorgang wiederholt wird. Das Verfahren wurde 2016 von Hewlett Packard (HP) erfunden und unterliegt weiterhin dem Patent dieser Marke.

Prozessschema des Verfahrens Multi Jet Fusion.

MJF-und SLS-3D-Drucker werden oft als gleichwertig angesehen, vor allem beim Outsourcing von 3D-Druckteilen an Fertigungsdienstleister. Oft bieten Fertigungsdienstleister mehrere 3D-Druckverfahren an, unterscheiden dabei aber nicht zwischen den verschiedenen Methoden der Pulverbettfusion, weil die Eigenschaften der fertigen Druckteile weitgehend übereinstimmen.

Genau wie beim SLS-3D-Druck benötigen MJF-Druckteile keine Stützstrukturen, bieten somit eine größere Gestaltungsfreiheit und erfordern auch keine komplizierten Nachbearbeitungsschritte, wie es bei einigen anderen 3D-Druckverfahren der Fall ist. Durch die Kombination aus flüssigem Bindemittel und Hitze entstehen Teile, deren mechanische Eigenschaften fast identisch zu denen von SLS-Teilen sind und die ebenfalls größtenteils isotrop sind.

Der aktuelle Markt für MJF-3D-Drucker

HP ist noch immer Patenthalter der MJF-Drucktechnologie, sodass die einzigen MJF-Drucker auf dem Markt zur Produktserie von HP gehören – der Multi Jet Fusion 3D Series. HP kontrolliert auch die Software, die zum Betrieb der Drucker erforderlich ist. Bei einer Preisspanne von etwa 340 000 € bis über 500 000 € liefern diese 3D-Drucker von HP hochpräzise Teile, gehen aber mit einer größeren Investition hinsichtlich Anschaffungskosten, Zeit, Wartung und Infrastruktur einher, ähnlich wie traditionelle SLS-Drucklösungen. Bei den Anwendern der MJF-3D-Drucker von HP handelt es sich größtenteils um Fertigungsdienstleister und große betriebsinterne 3D-Drucklabore von Fortune-500-Unternehmen. Außerdem kommen sie wegen der Option zum mehrfarbigen Druck auch in fortschrittlichen Fertigungsprojekten medizinischer Zentren zum Einsatz. Früher hatte HP auch einen kleineren MJF-3D-Drucker im Angebot, der für Design- und Produktentwicklungsteams vermarktet war, dieser wurde jedoch kürzlich aus dem Sortiment genommen.

Die 3D-Drucklösung HP Multi Jet Fusion 4200.

SLS und MJF-3D-Druck im Vergleich

Qualität und Leistung der Teile

Da 3D-Drucktechnologien mit Pulverbettfusion meist zu dem Zweck betriebsintern angeschafft werden, funktionsfähige Prototypen zu erstellen oder die Produktion zu unterstützen, haben Genauigkeit und mechanische Festigkeit den höchsten Stellenwert. Bei Druckern in diesem Preissegment müssen die Druckteile eine hohe Leistung erbringen. Während andere Technologien sich vorwiegend für visuelle Prototypen oder Fit-Tests eignen, werden Teile aus SLS- und MJF-Druckern in anspruchsvolleren Umgebungen eingesetzt und müssen eine zuverlässige Festigkeit und Haltbarkeit bieten. In dieser Hinsicht sind SLS- und MJF-Druckteile nahezu identisch, denn die gängigsten Druckmaterialien sind dieselben oder ähneln sich: für gewöhnlich Variationen von Nylon und Nylonverbundstoffe, wobei einige Drucker auch in der Lage sind, mit biegsamen Materialien wie TPU zu drucken.

Materialeigenschaften von Nylon 12

Beide Arten der Pulverbettfusion produzieren Teile mit einer leicht körnigen Textur und ähneln sich auch hinsichtlich der empfohlenen Nachbearbeitungstechniken. Seitens der Hersteller und Entwicklungsteams wird mit dieser Textur von pulverbasierten 3D-Drucken gerechnet und üblicherweise kein Unterschied zwischen der Oberflächengüte von SLS- und von MJF-Druckteilen gemacht.

Ein Prototyp eines Bohrmaschinengehäuses, gedruckt auf dem SLS-Drucker Fuse 1+ 30W (links), einem MJF-Drucker von HP (Mitte) und einem SLS-Drucker von EOS (rechts).

Kostenlosen SLS-Probedruck anfordern

Sehen und fühlen Sie selbst die Qualität von Formlabs. Wir senden Ihnen einen kostenlosen Probedruck aus dem Fuse 1+ 30W an Ihren Arbeitsplatz.

Kosten und Kapitalrendite

Wer die Anschaffung eines SLS- oder MJF-3D-Druckers für den eigenen Betrieb in Betracht zieht, muss mehr als nur den anfänglichen Kaufpreis des Geräts berücksichtigen. Zur Berechnung der Kapitalrendite ist ein Verständnis davon nötig, wie die Material-, Arbeits- und Wartungskosten in die laufenden Gesamtbetriebskosten einfließen. Während des Bestellprozesses lassen sich versteckte Kosten aufdecken, indem man die richtigen Fragen stellt.

Wie bereits erwähnt, beginnt die Preisspanne für traditionelle industrielle SLS-Drucker bei etwa 200 000 € und für MJF-Systeme sogar noch höher, bei ca. 340 000 €. SLS-Druck ist mit der Fuse-Serie auch in kompakterem Format verfügbar, bei einem Preis von 25 999 € für den Fuse 1+ 30W und 36 093 € für das Komplettpaket mit der Pulverrückgewinnungsstation Fuse Sift, einem Serviceplan und allem notwendigen Zubehör für den Druck.

Wenn es um Servicepläne geht, so belaufen sich diese bei konventionellen SLS- und MJF-Druckern üblicherweise um etwa 10 % des Druckerkaufpreises pro Jahr. Bei Komplettlösungen mit Preisen von bis zu 500 000 € kann ein obligatorischer Serviceplan also jedes Jahr genauso viel kosten wie mehrere SLS-Drucker der Fuse-Serie.

In puncto Materialien bieten die meisten Hersteller von SLS-Druckern als Branchenstandard einen Preis von ca. 100 €/kg, während die MJF-Pulver von HP je nach Menge auch zur Hälfte dieses Preises verfügbar sein können. Es gibt hier jedoch einen Haken, denn SLS- und MJF-Systeme unterscheiden sich in der Effizienz der Pulvernutzung. Bei 3D-Druckern von HP müssen Teile mit viel Abstand angeordnet werden, um das Potenzial übermäßiger Wärmeentwicklung zu verringern. Die empfohlene Packdichte liegt bei nur 8–10 %, sodass die gleiche Menge an Material entsorgt werden muss, wie für den Druck der Teile genutzt wird. Somit verursachen MJF-Systeme eine Menge nicht wiederverwertbarer Pulverabfälle, was die Druckkosten in die Höhe treibt.

Bei beiden großformatigen Drucksystemen ist der Energiebedarf für den Druckvorgang so hoch, dass Aufträge mit nur wenigen kleinen Teilen ineffizient sind. Dies unterstreicht, dass sich industrielle 3D-Drucksysteme mit Pulverbettfusion nur für Hersteller mit einem vorhersehbaren, hohen Bedarf an 3D-Druckteilen lohnen. Im Gegensatz dazu erreichen die Drucker der Fuse-Serie eine Packdichte über 30–40 % und lassen das Verschachteln von Teilen ineinander zu, um den verfügbaren Raum optimal auszunutzen. Da der Energieverbrauch der Druckvorgänge niedrig ist, bleiben es die Stromkosten ebenfalls, sodass nur das gedruckt wird, was gebraucht wird, wenn es gebraucht wird, ohne negative Folgen für die Bilanz.

SLS- und MJF-Drucker sind besonders deshalb beliebt, weil sie keine Stützstrukturen erfordern und die Nachbearbeitung somit effizienter und weniger arbeitsintensiv ist als bei den meisten anderen 3D-Druckverfahren. Bei der Berechnung der Kosten komplizierter Systeme wie der SLS-Drucker von EOS oder der MJF-Systeme von HP sollte allerdings auch der Bedarf an technischem Personal berücksichtigt werden.

Berechnen Sie Ihre Zeit- und Kosteneinsparung

Nutzen Sie unser interaktives ROI-Tool zur Berechnung Ihrer Zeit- und Kostenersparnis beim 3D-Druck mit einem Formlabs-Drucker.

Outsourcing oder betriebsintern: Wann sollte man SLS-3D-Druck in den eigenen Betrieb holen?

In diesem Whitepaper untersuchen wir den Mehrwert von betriebsinternen SLS-3D-Druckern im Vergleich zum Outsourcing von SLS-Teilen an einen Fertigungsdienstleister.

Software

SLS- und MJF-3D-Drucker verfügen in der Regel über eigene Software zur Druckvorbereitung, Druckverwaltung, Kontrolle und Wartung. Abgesehen von diesen Standardfunktionen ist für den pulverbasierten 3D-Druck auch Software zum effizienten Packen von Teilen in der Konstruktionskammer unerlässlich. Einige Unternehmen integrieren diese Funktion direkt in die Druckvorbereitungssoftware, wie bei Formlabs' Software PreForm, die einen automatisierten Packalgorithmus beinhaltet. Bei anderen Herstellern müssen diese Softwarelösungen jedoch separat erworben werden, wobei die Preise bis über 10 000 € zusätzlich betragen können.

Bei Druckern der Fuse-Serie kommt die kostenlos installierbare Druckvorbereitungssoftware PreForm zum Einsatz. Sie ermöglicht das nahtlose Duplizieren und Organisieren mehrerer Teile innerhalb eines 3D-Rasters, um das Konstruktionsvolumen bei einzelnen Druckvorgänge so gut wie möglich auszunutzen. PreForm schlägt die optimale Ausrichtung und Teilepackung automatisch vor. Manuelle Anpassungen sind bei Bedarf ebenfalls möglich.

Verfügbare Materialien

Das gängigste Material ist sowohl bei Multi Jet Fusion als auch beim SLS-3D-Druck Nylon, insbesondere Nylon 12 (PA 12). Nylon ist in verschiedenen Varianten und Verbundwerkstoffen verfügbar, die jeweils auf unterschiedliche Anwendungsbereiche zugeschnitten und auf spezifische Eigenschaften wie etwa höhere Festigkeit, Steifigkeit oder Flexibilität optimiert sind. So ist PA 11 zum Beispiel eine biegsamere, festere, flexiblere Variante, glasgefülltes Nylon verfügt über erhöhte Steifigkeit und Temperaturbeständigkeit und kohlenstofffaserverstärktes Nylon zeichnet sich durch geringes Gewicht und hohe Leistung aus. Einige SLS- und MJF-Drucker können auch mit Polypropylen (PP) und flexiblen Materialien wie TPU oder TPE drucken.

Obwohl die meisten SLS- und MJF-Drucker mehrere Materialoptionen bieten, ist der Wechsel zwischen diesen Materialien oft nicht einfach – bei größeren, industriellen Druckern kann er sogar einen Tag oder länger beanspruchen, da das Gerät gründlich vom vorherigen Material gesäubert werden muss, um Druckfehler zu vermeiden. Dies führt dazu, dass Kunden mit großen SLS- oder MJF-Druckern ihre Geräte meist ausschließlich für jeweils ein Material nutzen. Die Fuse-Serie vereinfacht diesen Arbeitsprozess, indem sie Wechsel zwischen Materialien mit derselben Basiskomponente innerhalb einer Stunde und Wechsel zwischen verschiedenen Materialien innerhalb weniger Stunden ermöglicht.

Stellt man die kosteneffizientesten Optionen gegenüber, die auf dem Markt verfügbar sind, so gibt es bei der Breite des Materialangebots der beliebtesten MJF-Drucker und der beliebtesten SLS-Plattform kaum Unterschiede. Der HP Jet Fusion 4200 (erhältlich ab ca. 270 000 €) unterstützt vier Materialien: Nylon 12, Nylon 11, glasgefülltes Nylon 12 und TPU. Der Fuse 1+ 30W von Formlabs (ab 25 999 €) bietet mit Nylon 12 Powder, Nylon 11 Powder, Nylon 12 GF Powder, dem carbonfaserverstärkten Nylon 11 CF Powder sowie TPU 90A Powder fünf Materialien, wobei weitere Materialien in der Entwicklung sind.

Der SLS-3D-Druck beschleunigt die Innovation und unterstützt Unternehmen in einer Vielzahl von Branchen, unter anderem im Maschinenbau, der Fertigung und dem Gesundheitswesen.

Wie bei jeder 3D-Drucktechnologie sind es auch hier die Druckmaterialien, die den größten Einfluss auf die Leistung der Teile haben. Da sowohl SLS als auch MJF isotrope Teile produzieren, werden die Festigkeit, Robustheit und Haltbarkeit am stärksten durch die Polymerstruktur bestimmt. In dieser Hinsicht sind SLS- und MJF-Drucker nahezu identisch.

Arbeitsablauf

Der Arbeitsablauf ist beim SLS- und MJF-Druck sehr ähnlich gestaltet; das Pulver muss in einer kontrollierten Umgebung gehalten werden, mittels zusätzlicher Geräte und Werkzeuge nachbearbeitet werden und kann bei den meisten Druckern für weitere Druckvorgänge wiederverwendet werden.

Konventionelle SLS-Drucker und die MJF-3D-Drucker von HP erfordern beide intensive, mehrtägige Schulungen für die Ersteinrichtung, damit Kunden durch technisches Personal des Herstellers in den Arbeitsablauf und die notwendigen Wartungsschritte eingewiesen werden können. Sowohl bei herkömmlichen, industriellen SLS-Druckern als auch bei MJF-Druckern sind kontinuierliche Wartungsschritte zwischen den Druckvorgängen notwendig, weshalb sämtliches für ihre Bedienung zuständiges Personal am Gerät in diesen Arbeiten unterwiesen werden muss. Bei den meisten großen Unternehmen, die ihre 3D-Drucker in einer Fertigungsumgebung mit mehreren anderen fortschrittlichen Geräten betreiben, erzeugt dies keine Zusatzkosten. In der Gesundheitsbranche, in kleinen Unternehmen und Bildungseinrichtungen stellt geschultes und verfügbares Personal jedoch eine zusätzliche Ausgabe dar.

Im Gegensatz dazu funktionieren die SLS-Drucker der Fuse-Serie nach dem Prinzip „Plug and Play“: Vor dem ersten Druck muss nur ein einfacher ein- oder zweistündiger Einrichtungsvorgang durchgeführt oder nach Wunsch eine virtuelle Schulung abgelegt werden. Kleine bis mittlere Unternehmen können die Drucker der Fuse-Serie auch ohne Vollzeitpersonal zur technischen Wartung und Bedienung in ihren Betrieb integrieren, dank der effizienten Nachbearbeitung, der intuitiven Druckvorbereitung in PreForm, des geringen Maßes an täglichen Aufgaben und der kleinen Stellfläche. Produktentwicklungsteams können jeden Tag einen Druck starten und nachbearbeiten, während sie gleichzeitig ihren normalen Arbeitsprozess beibehalten.

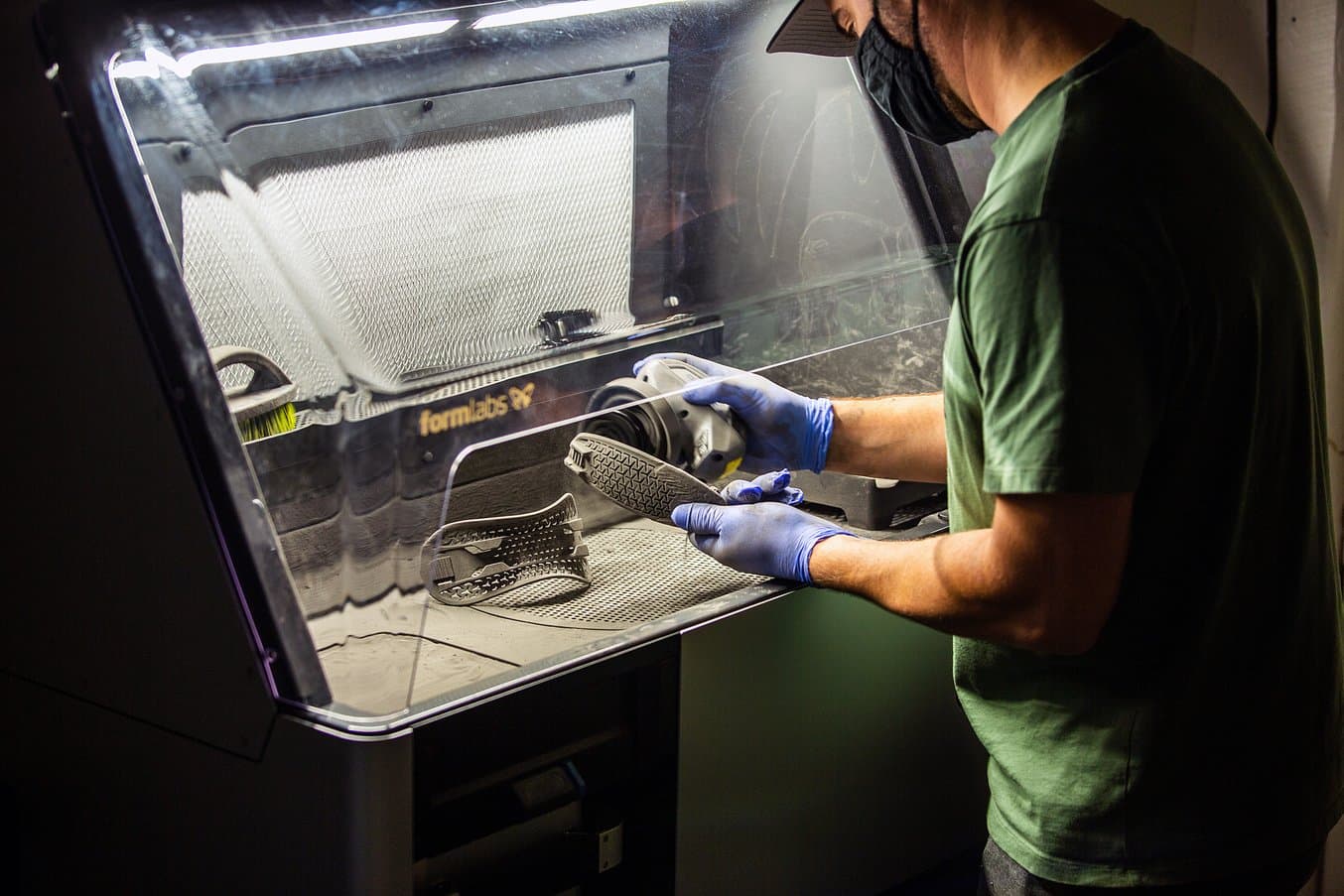

Ein Kernelement des Arbeitsablaufs von SLS- und MJF-Druckern ist die Teileentnahme, bei welcher fertige Druckteile von überschüssigem Pulver gesäubert werden. Dieser Vorgang erfolgt in der Regel manuell an einer Reinigungsstation wie dem oben abgebildeten Fuse Sift, mit Druckluft oder einem Strahlgerät.

Effizienz und Nachhaltigkeit

Die HP-Drucker erreichen auf dem Papier zwar eine etwas bessere Neuzuführungsrate – sie benötigen nur 20 % frisches Pulver, während die meisten SLS-Drucker 30 % erfordern –, allerdings liegt ihre mögliche Packdichte mit etwa 10 % deutlich niedriger. Eine niedrige Packdichte bedeutet eine größere Menge unverbrauchten Pulvers, das anschließend recycelt werden muss. Selbst bei einer niedrigen Neuzuführungsrate wie 20 % bleibt also mehr unverbrauchtes Pulver übrig als bei einem SLS-3D-Drucker, der höhere Packdichten zulässt.

SLS-Drucker ermöglichen vollkommen abfallfreie Arbeitsabläufe, bei denen sämtliches erworbenes Pulver für den Druck aufgebraucht wird, wenn die optimale Packdichte ausgenutzt wird und für ideale Druckbedingungen gesorgt wird. Bei den Druckern der HP Jet Fusion Series wird fast genauso viel Pulver als Abfall entsorgt, wie in die Produktion der Druckteile einfließt.

Geschwindigkeit und Durchsatz

SLS- und MJF-3D-Drucker werden als Produktionsgeräte beworben, die hohe Geschwindigkeiten erzielen und mit ihren großen Fertigungsvolumen Hunderte von Teilen pro Produktionslauf herstellen. Sowohl die MJF-Drucker von HP als auch konventionelle SLS-Systeme verfügen über große Fertigungsvolumen, wobei die Geräte des Typs HP Multi Jet Fusion jedoch schneller drucken als SLS-Drucker – die Abgabe des Bindemittels und die Infrarot-Hitzeeinstrahlung beanspruchen nämlich weniger Zeit pro Schicht als die Laserabtastung der meisten SLS-3D-Drucker.

Andererseits verlängert die hohe Betriebstemperatur beim SLS- und MJF-Druck im Fall größerer Druckaufträge den Abkühlungsprozess, der bis zu 48 Stunden dauern kann. HP bietet hierfür eine Kühlungsfunktion für die Konstruktionskammer an, mit der die Abkühlzeit verkürzt wird, doch diese geht auch mit einer größeren Stellfläche und höheren Kosten einher. Insgesamt sind MJF-Drucker aus den genannten Gründen zu einem höheren Durchsatz in der Lage als großformatige SLS-Drucker. Kompaktere SLS-Drucker wie der Fuse 1+ 30W haben wiederum ein kleineres Fertigungsvolumen, wodurch auch die Abkühlzeit kürzer ausfällt, mit nur 14 Stunden für eine komplett gefüllte Konstruktionskammer. Das macht es möglich, Teile noch schneller fertigzustellen als mit MJF- oder großen SLS-Systemen.

Auch die Skalierbarkeit ist ein wichtiger Gesichtspunkt: Für den Preis einen einzigen HP Jet Fusion 4200 erhält ein Unternehmen acht komplette Drucklösungen des Typs Fuse 1+ 30W und erreicht damit einen vergleichbaren Durchsatz. Die verbesserte Druckgeschwindigkeit des Fuse 1+ 30W ermöglicht außerdem eine doppelt so hohe Produktion wie sein Vorgängermodell. Die meisten Hersteller fertigen ihre Produkte nicht nur aus einem einzigen Material – daher sollte auch die Option zum Druck mit mehreren Materialien in Betracht gezogen werden, wenn es um Durchsatz geht.

Platzbedarf und Anforderungen an die Infrastruktur

Bei herkömmlichen SLS- und MJF-Druckern müssen bei der Einrichtung drei Produkte aufgestellt werden: die Konstruktionskammer, der Drucker, in welchen erstere eingesetzt wird, und die Nachbearbeitungsstation. Zusammen nehmen diese drei Komponenten eine beträchtliche Stellfläche ein und benötigen mehrere Stromquellen. Kompakte SLS-Drucker wie die Fuse-Serie ermöglichen einen effizienten, optimierten Arbeitsablauf, kombiniert mit dem Fuse Sift, der Komplettlösung für die Pulverrückgewinnung, Säuberung und das Recycling. Die Drucker der Fuse-Serie erfordern zudem keine spezielle Elektrik, sondern können an die herkömmliche Stromversorgung mit Wechselstrom angeschlossen werden.

Die Skalierung der Produktion erfordert mit den SLS-Druckern der Fuse-Serie keine spezielle Infrastruktur oder große Räumlichkeiten.

Farbiger Druck

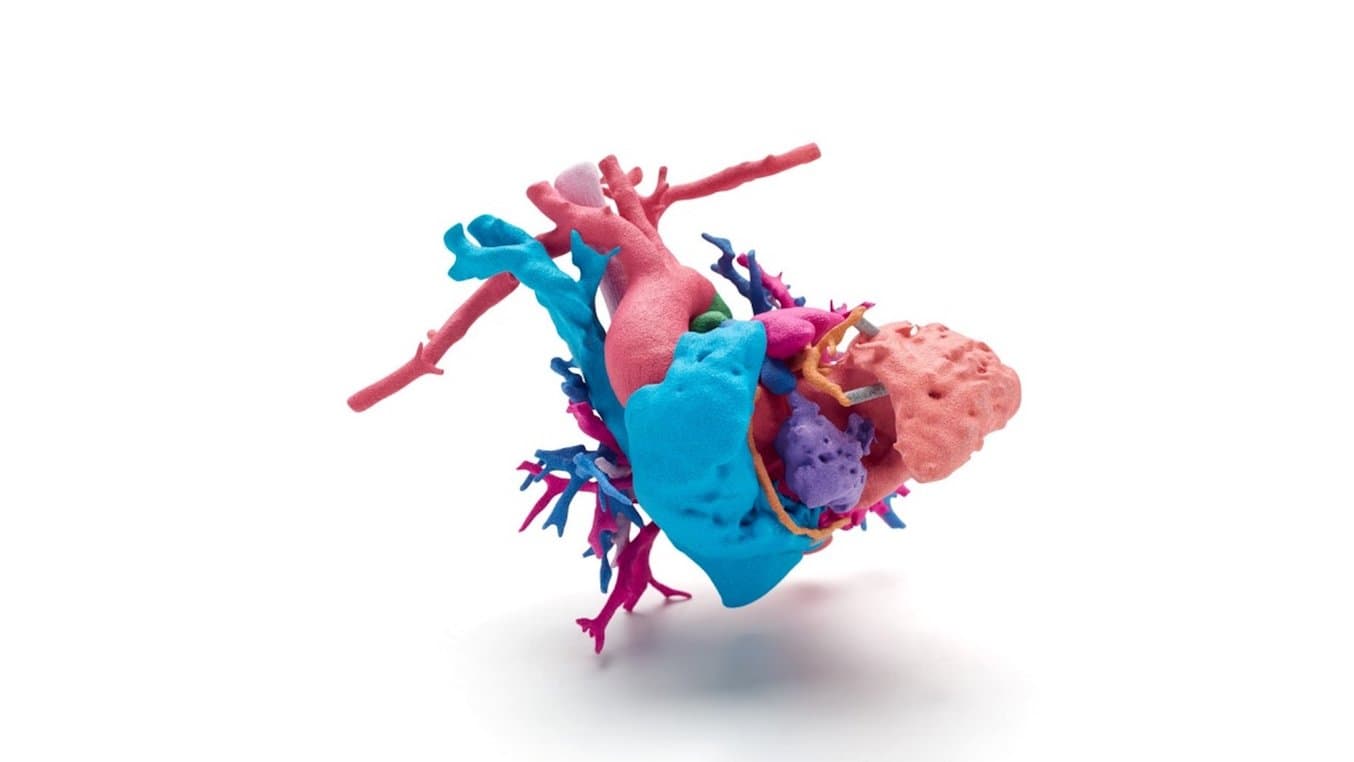

In einem Bereich haben MJF-Drucker einen großen Vorteil inne: dem farbigen 3D-Druck ohne Nachbearbeitungsschritte. Das von den Düsen abgegebene Bindemittel kann einen oder sogar mehrere Farbstoffe enthalten. Während beim SLS-Druck also im Nachhinein gefärbt, lackiert oder beschichtet werden muss, um eine farbige Teiloberfläche zu erhalten, können Nutzer*innen von MJF-Druckern das Farbthema direkt über die Software festlegen. In der Gesundheitsbranche stellen vollfarbige Teile einen großen Vorteil dar, denn für medizinische Fachleute ist es eine Erleichterung, auch ohne zusätzliche Arbeitsschritte mehrfarbige anatomische Modelle herstellen zu können.

Die Fertigung vollfarbiger Teile wird jedoch nur von den teuersten Systemen geboten – die meisten HP-Drucker erstellen hellgraue Teile, die dieselben Schritte zum Färben und Lackieren erfordern wie SLS-Druckteile. Darüber hinaus lassen farbige Druckteile weniger Optionen zur Oberflächenbearbeitung zu. Aus diesen Gründen entscheiden sich Kunden von pulverbasierten 3D-Druckern meist dafür, ihre Teile erst fertigzustellen und anschließend ganz nach ihren Anforderungen zu lackieren.

Die Gesundheitsbranche ist ein hervorragendes Beispiel für den Vorteil, den 3D-Druck in Vollfarbe bietet. Foto mit freundlicher Genehmigung des Phoenix Children’s Hospital.

SLS vs. MJF: Der direkte Vergleich

| Industrielles SLS für den Benchtop (basierend auf dem Fuse 1+ 30W von Formlabs) | Konventionelles SLS (basierend auf der Produktpalette von EOS) | MJF (basierend auf der Produktpalette an MJF-3D-Druckern von HP) | ||

|---|---|---|---|---|

| Vorteile | Erschwinglich

Hohe Teilequalität Hoher Durchsatz Verschiedene Materialoptionen Vereinfachter Arbeitsablauf Kleine Stellfläche Geringer Wartungsaufwand | Großes Fertigungsvolumen

Hohe Teilequalität Hoher Durchsatz Verschiedene Materialoptionen | Großes Fertigungsvolumen Hohe Teilequalität Hoher Durchsatz Verschiedene Materialoptionen Druck in Vollfarbe | |

| Nachteile | Kleineres Fertigungsvolumen | Teure Geräte

Große Stellfläche Anforderungen an die Räumlichkeiten Hoher Wartungsaufwand Komplexe Materialwechsel Extra Personal für die Bedienung nötig | Teure Geräte

Hohes Abfallaufkommen Große Stellfläche Anforderungen an die Räumlichkeiten Hoher Wartungsaufwand Komplexe Materialwechsel Extra Personal für die Bedienung nötig | |

| Ideale Einsatzbereiche | Kleine, mittlere und große Unternehmen, Fertigungsdienstleister | Große Unternehmen, Fertigungsdienstleister | Große Unternehmen, Fertigungsdienstleister | |

| Preis für Komplettlösung | 36 093 € | 200 000 € oder mehr | 340 000 € oder mehr | |

| Maximales Fertigungsvolumen | 16.5 x 16.5 x 30 cm | 20 x 25 x 33 cm bei Einstiegsmodellen, bis zu 70 x 38 x 58 cm bei den größten Modellen | 38 x 28.4 x 38 cm | |

| Verfügbare Materialien | Nylon 12, Nylon 11, Nylon 12 Glass Filled, Nylon 11 Carbon Fiber, TPU | Nylon 12, Nylon 11, glasgefülltes Nylon 12, flammhemmendes Nylon 12, Aluminid, TPU | Nylon 12, Nylon 11, glasgefülltes Nylon 12, PP, TPA, TPU | |

| Platzbedarf | 1.5 × 1.5 × 1.7 m | 3,2 x 3,5 x 3,0 m bei den kleinsten Druckern, 4,8 x 4,8 x 3,0 m bei den größten Druckern | 3.2 x 2.4 x 2.5 m |

Fazit: SLS vs. MJF-3D-Drucker für die betriebsinterne Produktion

Wenn Sie ein Teil von einem Fertigungsdienstleister anfordern, kann das fertige Teil nahezu identisch ausfallen, egal ob es auf einem SLS- oder MJF-Drucker gefertigt wurde. Für Einzelstücke oder bei jungen Unternehmen, die ihre ersten Produkte kreieren, stellen Fertigungsdienstleister eine erstklassige Option dar und die Unterschiede zwischen SLS- und MJF-3D-Druck sind unerheblich. Ab einem bestimmten Produktionsvolumen rentiert es sich jedoch, einen 3D-Drucker mit Pulverbettfusion in den eigenen Betrieb zu holen.

Bevor technische Spezifikationen verglichen werden, wie etwa Materialien und Anforderungen an die Infrastruktur, sind zunächst stets die Anschaffungskosten relevant. SLS- und MJF-Drucker setzen leicht unterschiedliche Technologien ein, haben unterschiedliche Größen und bieten verschiedene Materialien zur Auswahl, doch der bei Weitem größte Unterschied liegt im Preis.

Für die meisten kleinen bis mittleren Unternehmen sind die Einstiegskosten des MJF-Drucks von ca. 340 000 € nicht bezahlbar, ganz zu schweigen von den laufenden Kosten für den Betrieb und Kundenservice. Dies beschränkt die Zielgruppe dieser Geräte auf große Unternehmen und Fertigungsdienstleister mit einem vorhersehbaren, hohen Bedarf an 3D-Druckteilen.

Für den SLS-Druck sind mehr Optionen verfügbar als für MJF, und bei vergleichbarer Druckqualität von industriellen Geräten sind unter den SLS-Druckern somit auch mehr Optionen zu finden, die in das Betriebsbudget einer größeren Zahl von Unternehmen passen. Faktoren wie farbiger Druck, Materialvielfalt, Arbeitsablauf und Platzbedarf spielen eine größere Rolle, sobald das Budget festgelegt ist. Bei einem kleineren Etat bietet sich ein kompakterer SLS-Drucker wie der Fuse 1+ 30W eher an. Verglichen mit den Kosten für Outsourcing rentiert sich der Anschaffungspreis des Druckers bei den meisten Unternehmen bereits innerhalb einiger Monate.

Um herauszufinden, ob die Geräte der Fuse-Serie die richtigen für Ihre Anwendung sind, können Sie einen kostenlosen Probedruck aus einem unserer Hochleistungsmaterialien anfordern oder gleich heute unser SLS-Expertenteam kontaktieren.