リバースエンジニアリングは、物理的な部品からデジタルデザインを作成できる強力な手法です。3Dスキャンや3Dプリントなどの技術とともにプロトタイピング工程に組み込むことで、設計プロセスを大幅に効率化できます。

3Dスキャナーは、複雑な形状のオブジェクトも迅速に測定可能なため、実物を見ながら作業する場合と比べて設計ワークフローが飛躍的にスピードアップします。物理的な形状をデータとして取得・修正できるので、既存の製品にぴったりフィットする3Dプリントパーツをデザインすることが可能です。例えば、3Dプリント製の治具などの場合はドリルやのこぎりの位置決めを繰り返し行う手間がなくなり、接着剤で部品を正確に組み立てることができます。また、ブラスト処理や塗装、エッチングで使う繰り返し利用可能なマスキングも簡単に製作できます。

このガイドでは、デジタルゲージのアフターマーケット品を例に、リバースエンジニアリングのプロセスをステップごとに解説します。CADソフトウェアから光造形3Dプリンタまで、リバースエンジニアリングで必要なツールの使い方のヒントも交えながら、3Dプリント用に部品をスキャンする方法を解説します。

工業品質の3Dプリンタに適した3Dスキャナーをお探しの場合は、3Dプリンタと3Dスキャナーの最適な選び方に関する詳細なガイドもご確認ください。

無料相談セッションのご予約

3D プリントのエキスパートに一対一でご相談いただける相談セッションをご用意しています。ROI 分析やテスト・プリントなどを通して、お客様のビジネスに最適なソリューションを一緒に考えましょう。

メッシュとソリッド:物理からデジタルへ

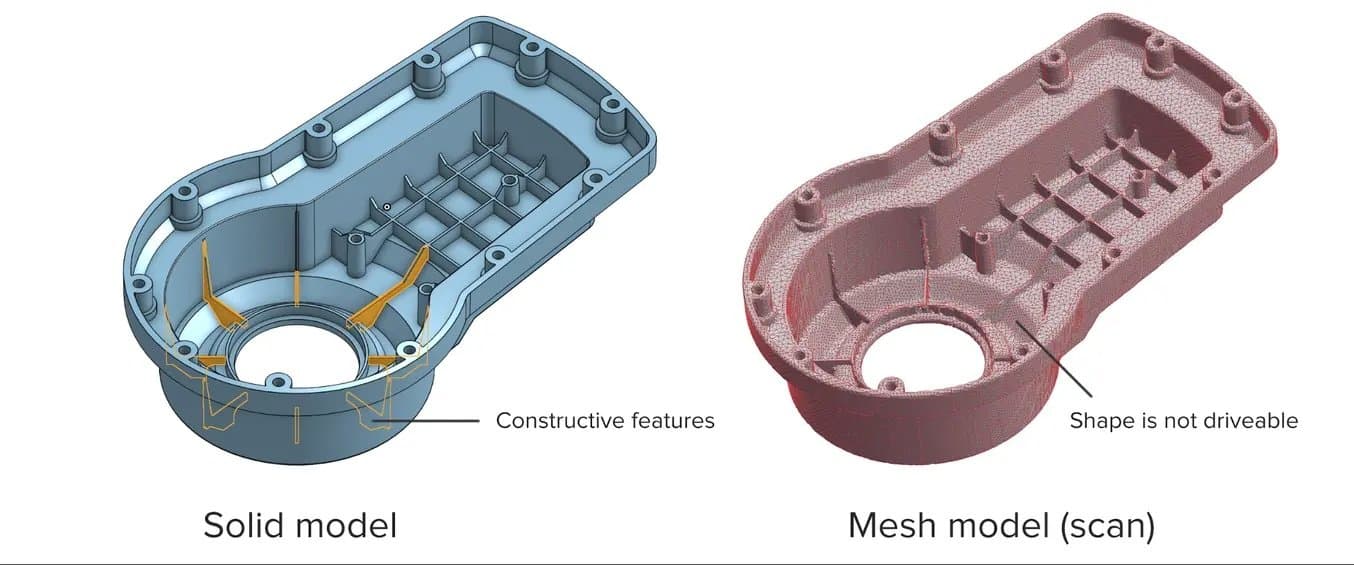

物理的なオブジェクトをデジタル化する際、多くの人が直面する最大の課題の一つは、メッシュとソリッドという2種類の3Dモデルの間に互換性がないことです。

3Dスキャナーから出力されるのは「メッシュ」であり、構造的な「ソリッド」モデルではない。メッシュを編集可能な状態にするためには、リバースエンジニアリングが必要。

3Dスキャナーが出力するのはメッシュであり、3Dプリンタが一般的に理解できる形式(STL)です。メッシュは、多数の三角形を辺でつないで形状の表面を表現したもので、形状を定義する三角形の位置以外にオブジェクトに関する情報は含まれていません。

一方、エンジニアはソリッドモデルの製作に精通しています。ソリッドモデルは、オブジェクトがどのように設計されているのかがわかる情報を保持します。この情報は論理的ステップの「スタック」としてモデルにエンコードされており、ソリッドCADでは1つの寸法を変更すると他の部分もその変更を反映する形で更新されます。

メッシュは対象オブジェクトの構造情報を持たないため、編集可能な範囲が限られています。実際、SolidWorksやOnshapeなどのCADソフトウェアでは、メッシュを直接修正することはできません。そのため、スキャンした部品の設計を大幅に変更する場合、メッシュをソリッドCAD図面に変換する必要があります。これがリバースエンジニアリングです。

3Dスキャンで現代の製品開発をサポート

本ウェビナーでは、Peel 3Dを用いながら、3Dプリント工程に3Dスキャンを導入することで製品開発プロセスを改善する方法をご紹介します。

削減可能なコストと時間を算出

Formlabsの3Dプリンターでどれだけのコストと時間が削減できるのか、FormlabsのインタラクティブなROI計算ツールで是非ご確認ください。

3Dプリント用にオブジェクトをスキャンする方法:リバースエンジニアリングのワークフロー

リバースエンジニアリングは、古い設計データを参照または組み込んで新しい部品を開発したいが、元のCADデータが手に入らないというような場合に重宝します。

例えば、既存部品が破損したため交換部品の製作が必要になったり、既存オブジェクトの複雑な表面を3Dプリント製の治具に組み入れたい場合などに実現が可能になり、大量生産品や手作りの品を修正したい場合に便利です。

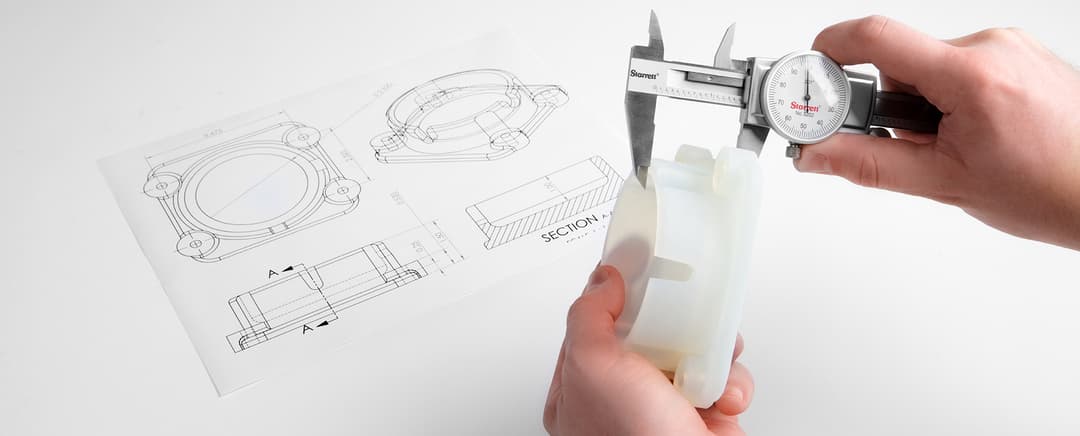

リバースエンジニアリングは、既存の部品を使って新しいデザインを組み立てる際の基礎として使用されることの多い手法です。すべての関連オブジェクトをモデリングせず、CAD上だけで組み立て後に発生する可能性のある問題を把握することは困難です。CADでまずリバースエンジニアリングを行うと試行錯誤にコストがかかる可能性がありますが、3Dプリントを活用することで、リバースエンジニアリングしたデザインを物理的な空間で素早くテストし、デザインに改良を重ねることができます。

大規模な設計変更だけでなく、測定誤差によって生じる可能性のあるフィット感の問題にも注意してください。対象オブジェクトにアンダーカットや非常に薄いエンボス加工(表面から盛り上がった箇所)、深いポケットなどがあるためにスキャンが困難な場合、スキャン後にCAD上で欠損している箇所を推測で埋める必要があるかもしれません。3Dプリントで作った試作品を物理的に組み立てることで、新たな変更やスキャンによる測定誤差など、デザイン上に潜在的に存在する空間的な矛盾を素早く発見し、解決することができます。

ここでは、Volkswagen Golfのエアベントに取り付けるデジタルゲージのアフターマーケット品の組立治具を製作するプロセスを例に、リバースエンジニアリングの基本的な手順をご紹介します。

スキャン対象オブジェクトの準備

スキャン精度を向上させるため、対象オブジェクトに一時的にマットパウダーをスプレーします。わずかな光沢でもスキャン品質が低下する傾向があるため、反射面や透明な表面はマットコーティングなしではスキャンできません。

2. オブジェクトの3Dスキャン

高精度の3Dスキャナーを使用して、部品の重要な部分をキャプチャします。±100μmまたはそれ以上の精度を持つ卓上型の構造化光法またはレーザー式スキャナーが最適です。

注:オブジェクトに深いくぼみがある場合、向きを変えて何度かスキャンする必要があるかもしれません。

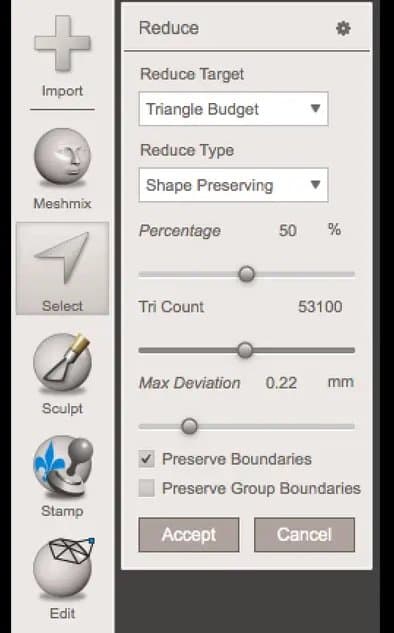

3. メッシュのリファイン

一部のスキャナーは出力するメッシュファイルのサイズが非常に大きく、後の工程で処理が遅くなる可能性があります。スキャナー用ソフトウェアの中には、小さな隙間を修復し、スキャンデータを簡素化することで、CADでのデータ管理をしやすくする機能が備わっているものもあります。重要なディテールは残しながら、モデルをできるだけシンプルにしましょう。

ヒント:さらに微調整が必要な場合、Meshmixerはスキャンしたメッシュの最適化に便利なツールです。

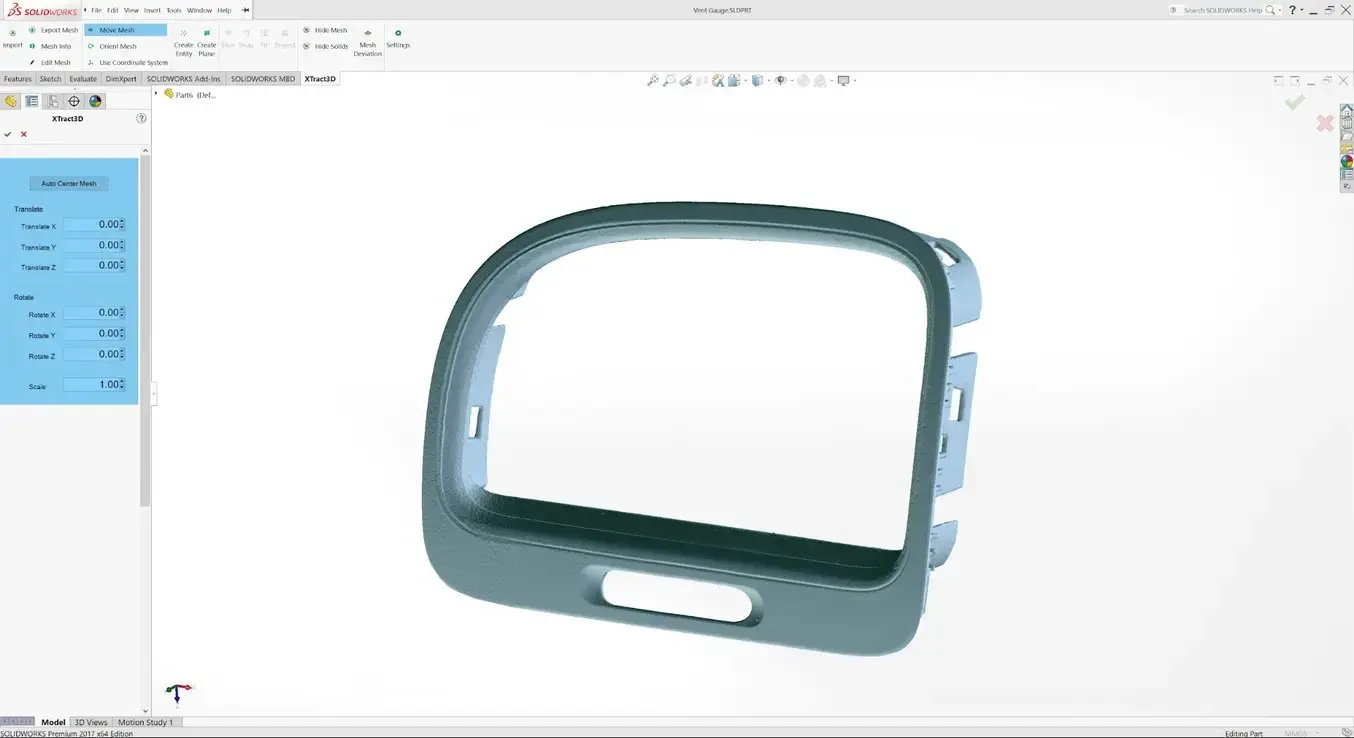

4. メッシュをCADにインポート

リバースエンジニアリングツールを搭載したCADソフトウェアにメッシュを取り込みます。Geomagic for SolidWorksは、複雑で有機的な形状の再サーフェシングに最適なツールです。もっと単純で平面の多い部品をリバースエンジニアリングする場合は、より手頃で軽量なXtract3Dが良い代替ツールとなるでしょう。このステップでは、スキャンしたメッシュを移動・回転させ、既存のデザインコンポーネントと整列させます。

ヒント:スキャンデータを回転・位置合わせして正投影図の方向に向けると、描画が容易になります。

5. 重要な面を抽出

編集可能なソリッドモデルを作成するために、スキャンの形状を抽出する必要があります。この方法には、半自動サーフェシング、自動サーフェシング、そして手動再描画の3つがあります。

半自動サーフェシング

複雑な曲面を手動で描くのは難しいため、半自動サーフェシングを使用します。これは、スキャンで検出された領域にフィットするサーフェスを生成する機能です。サーフェス検出機能の感度を変えることで、他とは異なるサーフェスを検出できます。

ヒント:Geomagic for SolidWorksは、スキャンのサーフェスを検出して3Dカーブにフィットさせます。「ブラシ」ツールを使うと、各領域のスキャン部分を手動で追加または削除できます。

すべてのサーフェスを検出するためには、感度設定を変えてこのプロセスを数回繰り返す必要があるかもしれません。検出したサーフェスをトリムして結合し、編集可能なソリッドを作成します。

後でできる限り多くの編集を行いたい場合やシャープなエッジの精度が重要になる場合は、半自動サーフェシングを使用して曲線形状を再現します。

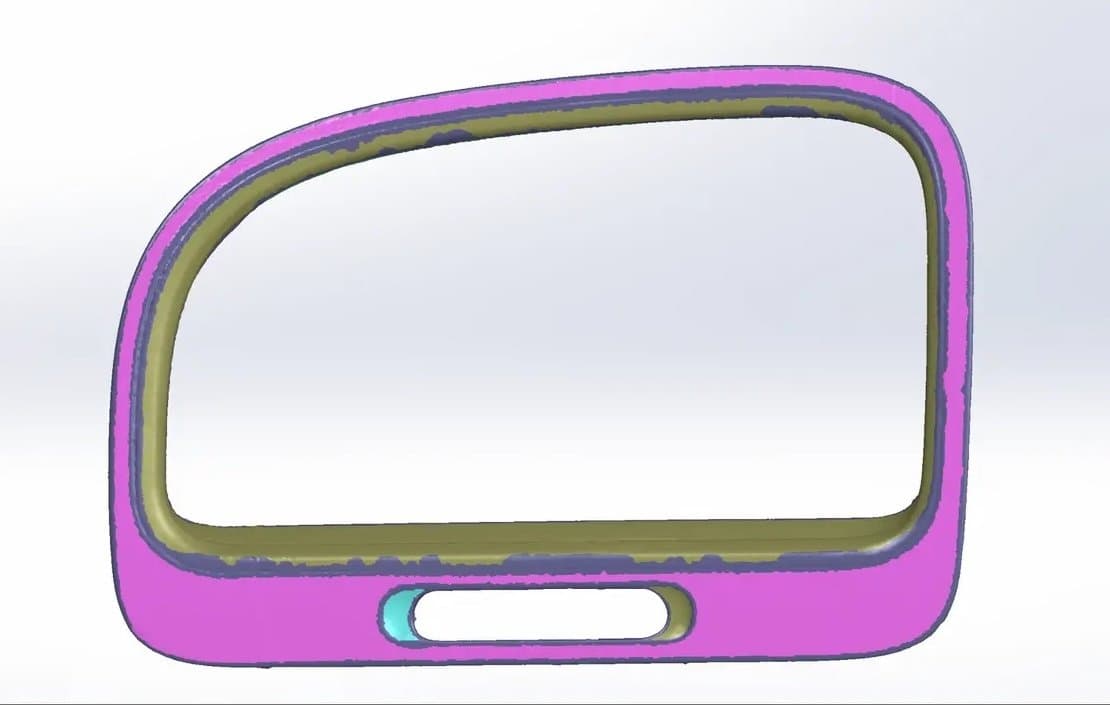

再表面加工した結果(トリミング後)。

自動サーフェシング

自動サーフェシングは、あらゆる水密スキャンからソリッドモデルを生成します。自動サーフェシングで生成されたボディに対して、標準的なCADツールで加算や減算を行うことはできますが、ボディ上で基本的なフィーチャーを動かすのは難しくなります。

エッジの配置を細かく制御する必要がない場合もあります。例えば人体の一部をスキャンして人間工学的なカスタム製品を作成する場合や、手作りのオブジェクトを精密かつ繰り返し修正するための治具を作成したい場合、自動サーフェシングはモデリング時間を節約するのに最適です。

注:自動サーフェシングと半自動サーフェシングの結果を比較すると、特にシャープなエッジ周辺で精度が低下することがあります。

手動での再描画

特にボス、穴、ポケットなどの単純なフィーチャーは、スキャンモデルを参照しながら再描画するのが最も速く、正確です。リバースエンジニアリングソフトウェアでは、スキャンデータの平面サーフェスに沿ってスケッチ平面を作成したり、スキャンメッシュから断面を抽出して元のオブジェクトの形状に合わせることができます。

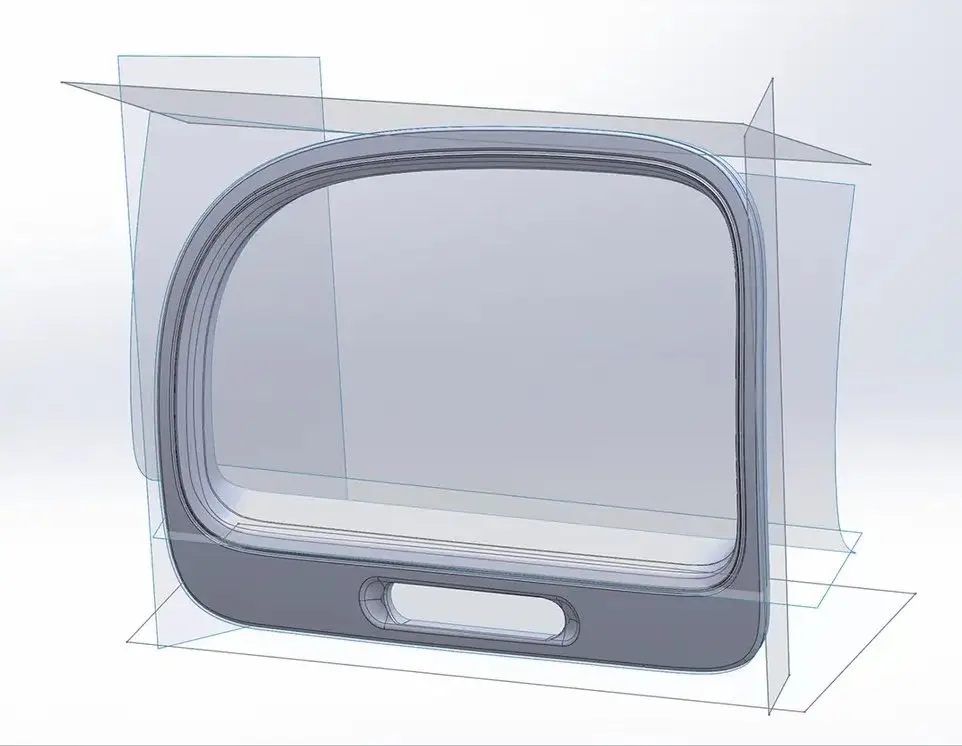

6. 新しいオブジェクトを統合

スキャンデータをソリッドに変換したら、別のソリッドボディから減算して元の部品をしっかり保持する治具を作成します。

新しいゲージコンポーネントのデザインは、半自動サーフェシングで抽出されたカーブを使用して、スキャンの寸法も参照しています。

7. 新しいデザインを3Dプリント

Rigid 4000レジンで3Dプリントした組立治具。

FormlabsのSLA光造形3Dプリンタで治具をプリントすると、エンジニアリンググレードの3Dスキャナーの出力を活かした高い精度が実現できます。Formlabsは、様々な用途で使用できる3Dプリント用のエンジニアリング系レジンを幅広く展開しています。

これで、3Dプリント製の治具を使って新しいゲージを純正のエアベントに取り付ける準備ができました。

リバースエンジニアリングと3Dプリントを融合

リバースエンジニアリングは、既存の部品を使って新しいデザインを組み立てる際の基礎として使用されることの多い手法です。すべての関連オブジェクトをモデリングせず、CAD上だけで組立後に発生する可能性のある問題を把握することは困難です。CADでまずリバースエンジニアリングを行うと、試行錯誤にコストがかかる可能性があります。3Dプリントを活用することで、リバースエンジニアリングしたデザインを物理的な空間で素早くテストし、デザインに改良を重ねることができます。

大規模な設計変更だけでなく、測定誤差によって生じる可能性のあるフィット感の問題にも注意してください。対象オブジェクトにアンダーカットや非常に薄いエンボス加工(表面から盛り上がった箇所)、深いポケットなどがあるためにスキャンが困難な場合、スキャン後にCAD上で欠損している箇所を推測で埋める必要があるかもしれません。3Dプリントで作った試作品を物理的に組み立てることで、新たな変更やスキャンによる測定誤差など、デザイン上に潜在的に存在する空間的な矛盾を素早く発見し、解決することができます。

エンジニアリング&製造

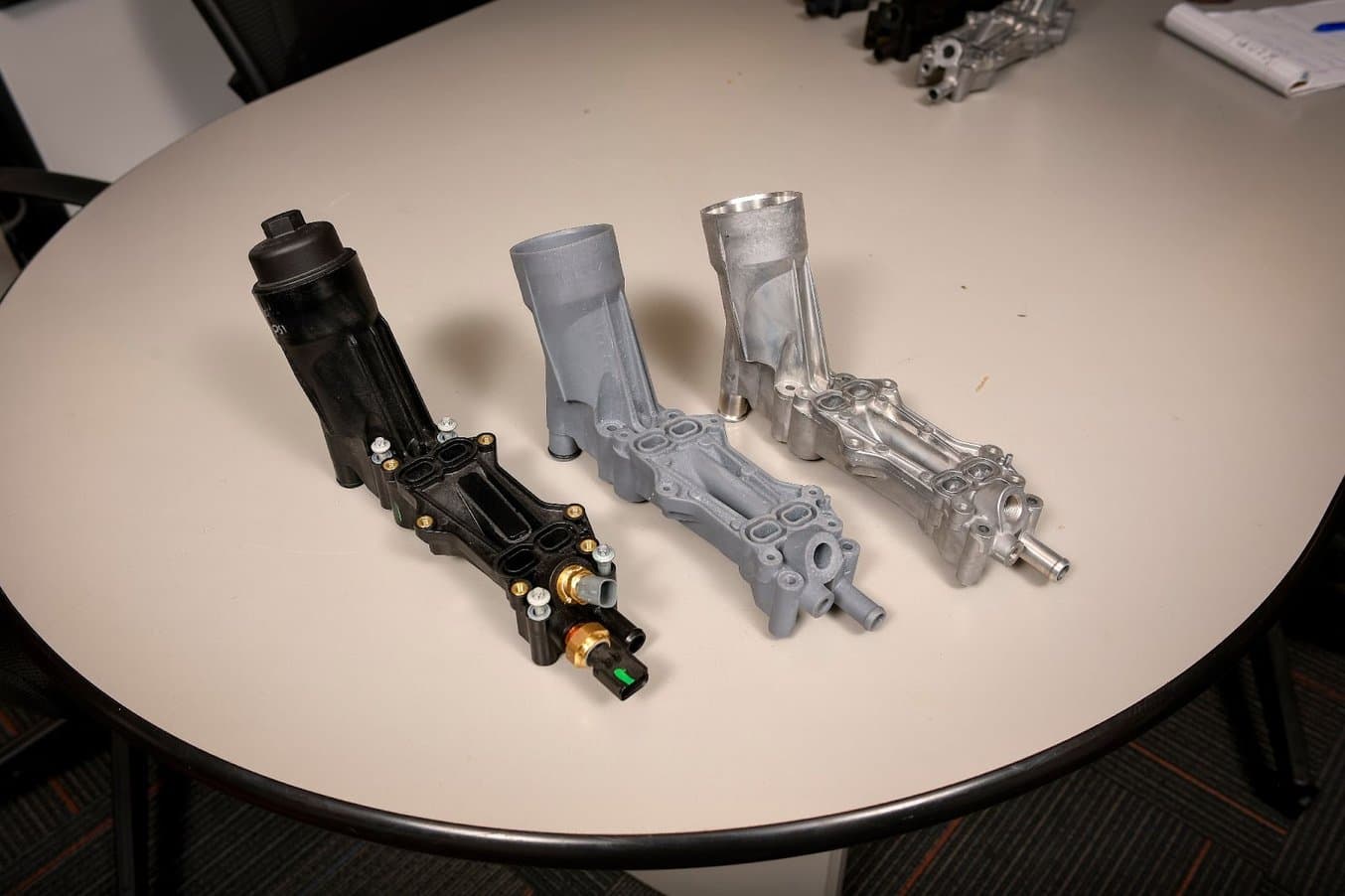

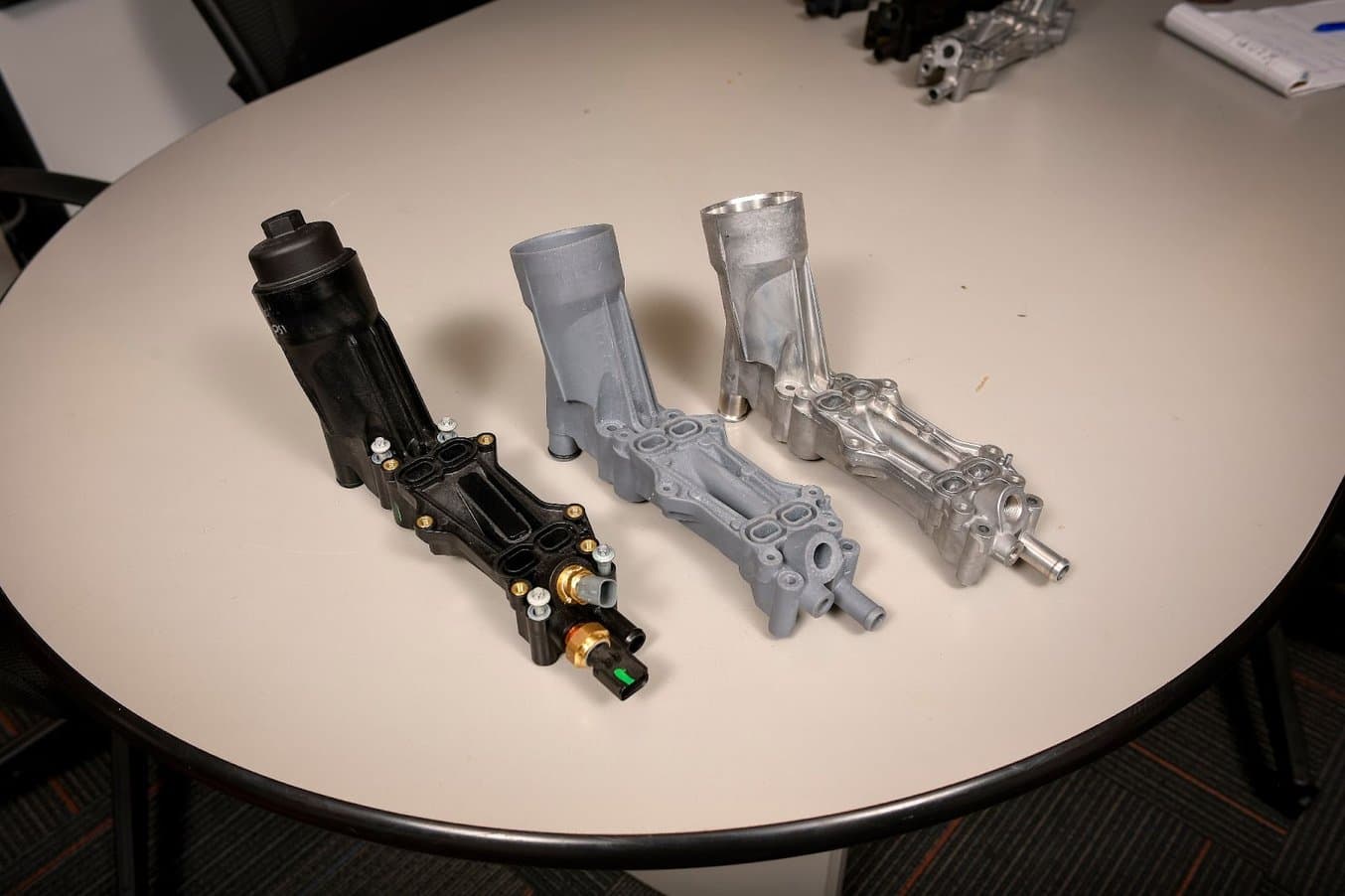

何人もの所有者から不具合の報告があったエンジン部品。写真は再設計後に製作した試作品。

Dorman Products:自動車OEMのスピードに3Dプリントで対応

Dorman Productsは、自動車部品のアフターマーケットメーカーです。Dormanが取り扱う製品は、キーフォブやエンジンの基本部品から、複雑な電子モジュールや大型トラックの部品まで多岐に渡ります。OEM部品の不具合を分析し、製品のリバースエンジニアリングを行い、場合によっては最初から設計を見直して改良します。

Form 3でプリントした様々な種類のインテークマニホールド。

空圧シリンダーのアセンブリ:3Dプリントしたグリッパで燃料噴射装置を固定する。

ピック&プレースロボットのカスタムインジェクター用グリッパを3Dプリント

STS Technical Groupは、顧客と共に技術設計やエンジニアリングの課題に取り組んでいます。ピック&プレースロボットのインジェクター(燃料噴射装置)用グリッパの設計のために、Creaformのレーザー3DスキャナーとVX Elementsのモデリングソフトウェアを使用してインジェクターの仮想3Dスキャンを行いました。インジェクターの隙間やシリンダー、開口部などをいちいち測定する必要なく、繊細なディテールまでしっかりと画像化されたスキャン結果を得ることができました。

人間工学性をカスタマイズ

製品を長時間手で持ったり触れたりする必要がある場合、人間工学に基づくフィット感実現の重要性が高まります。数分の使用であれば問題ないフィット感でも、何時間も使用すると不快に感じたり、人間工学設計が不適切なために反復的なストレスによる疲労や損傷につながることもあります。

人間工学とカスタマイズ製品という観点でも、3Dプリンタとスキャナが補助的な役割を果たします。3Dプリンタの活用により、人工装具や手持ちグリップ、アイウェアのようなオーダーメイド製品を高額な手作業なしで製造可能になります。

有機形状のリバースエンジニアリングは、適切なツールさえあれば公差の厳しい機械部品のリバースエンジニアリングよりも遥かに簡単です。Geomagic for SolidWorksの「Auto Surface(自動サーフェス)」機能は、有機的なサーフェスを持つスキャンデータ(STL)から滑らかなCADサーフェスを生成します。ノイズや粗い部分を排除できるため、Auto Surface(自動サーフェス)機能は採得した印象を製品にする際に役立ちます。

ソリッドCADツールで編集可能なサーフェスが生成できれば、ボルト穴パターンや取り付けプレート、継手など、その他の一般的な部品との連動を可能にするフィーチャーを簡単に切削または追加することができます。

PSYONIC:高度な人工装具をもっと手軽に

PSYONICの Ability Handは、ラピッドプロトタイピング、成形型や実製品用部品の製作に3Dプリントを使用した上肢義肢です。リード・メカニカルエンジニアのJames Austin氏はこう言います。「時折、部品に他社製品との互換性を持たせなければならないことがあります。そういう時は他から購入することもありますが、医療業界の多くの製品と同様、法外なコストがかかります。小型部品であれば形状と構造をリバースエンジニアリングする能力が自社にあるので、それを活用して内製しています。」

リバースエンジニアリングのための最適なツール

リバースエンジニアリングを始めるための第一歩は、ニーズに合った最適な3Dスキャナーを見つけることです。高精度3Dプリントを補完する最適な3Dスキャナーについては、こちらをご覧ください。

3Dプリントでお持ちのデザインを具現化する方法については、SLA光造形およびSLS(粉末焼結積層造形)3Dプリント方式をご覧ください。また、サンプルパーツをリクエストいただくと、Formlabs材料の品質を実際にお手に取ってお確かめいただけます。

お客様ビジネスに最適な3Dプリント製品については、1対1の相談セッションをご予約ください。各材料の比較やROI評価のほか、お持ちのデザインでテストプリントなども承っています。