カスタム部品や少量製作で作る水密部品、ガスタイト(空気の漏れない)部品は、海洋研究や水中ロボット工学、持続可能な技術工学、石油・ガス産業、防衛産業など、さまざまな業界で必要とされています。3Dプリント方式の中にはこういった部品に最適なソリューションを提供できるものもありますが、「アディティブマニュファクチャリング部品は多孔質で加圧環境では使用できない」というのが一般的な認識です。

Formlabsはロード・アイランド大学のUndersea Robotics and Imaging Lab(URIL)と提携し、FDM(熱溶解積層)方式、SLA光造形方式、SLS(粉末焼結積層造形)方式で複数部品からなるアセンブリを3Dプリントし、水中環境を再現した加圧チャンバーで耐圧試験を行いました。試験で得られた結果、Oリングの推奨事項、設計ガイドラインなどは、技術資料本文からご確認いただけます。

無料相談セッションのご予約

3D プリントのエキスパートに一対一でご相談いただける相談セッションをご用意しています。ROI 分析やテスト・プリントなどを通して、お客様のビジネスに最適なソリューションを一緒に考えましょう。

カスタム水密部品のデザインと製作

水密性とは、エンクロージャ内部への水の出入りを防ぐ能力のことで、部品の材料特性そのものよりもエンクロージャやアセンブリの構造に大きく左右されますが、海中に沈んでいく際に受ける圧力を考慮すると、部品に使用する材料固有の特性も重要になります。URILの実験では、設計やシール方法、材料特性など多方面から検証が行われました。

水密部品の代表的な用途

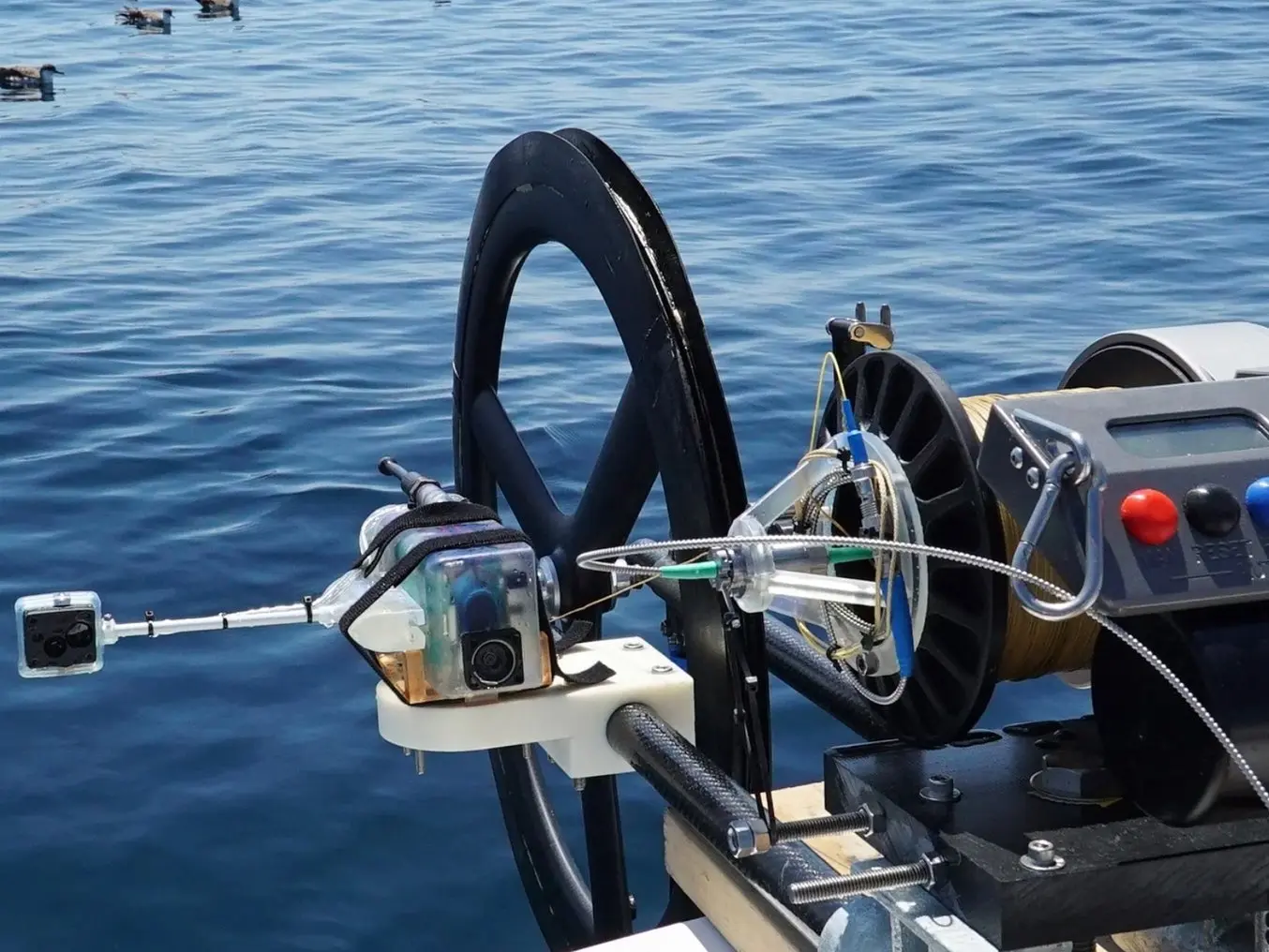

Clearレジンで3Dプリントした部品を搭載した写真のツールのように、新たな形状や複雑な形状の試験装置、サンプル採取装置を容易に試すことができる。

水密エンクロージャがあれば、高価な水中カメラ装置がなくても深海で撮影が可能。写真はコウモリダコ。

3Dプリントではオンデマンド製作が可能なため、研究に使用するカスタム治具を海上でも製作することができ、費用対効果も高くなる。

水密部品は、ボートやレクリエーション用の船外モーター、深海ロボット探査、水中撮影など、さまざまなシーンで使われています。水密にできるということは、内部に水以外の液体を保持することも可能です。そのため、自動車、化学研究、インフラ、建設など、部品間をチューブで液体が行き来するような用途に非常に有効です。

生態学や地質学、気候学などの研究分野では、サンプリングや研究目的のためにカスタム機器を作る場合、多大なコストがかかることがよくあります。すべての用途が特殊で、使用環境も常に変化し、地上からの管理が難しいため、水中や流体コンポーネントの製作には何らかのカスタマイゼーションが必要になることが一般的です。

NOAAで水密性部品を3Dプリント

サンゴ礁の減少に対抗するため、NOAA(アメリカ海洋大気庁)のAOML(大西洋海洋気象研究所)と提携機関の研究者たちは、革新的な手法を駆使して野生のサンゴを調査し、研究所内で管理された条件下で特定の環境を再現し、今の過酷な環境により強く耐えられる新種のサンゴを育成しています。

AOMLはこうした現場や研究室の活動を支援するため、3Dプリントを活用しています。Formlabsのプリンタを導入したことで実験の精度や比較可能性が向上し、標準化も進み、新技術開発がより容易になりました。Formlabsプリンタは、多様な材料ラインナップが利用できるため、水密パーツを設計・試作・展開しやすくなります。

AOMLの研究では、野生のサンゴ生息域をモニタリングするために高度なカスタム設備が必要となる(画像提供:NOAA)。

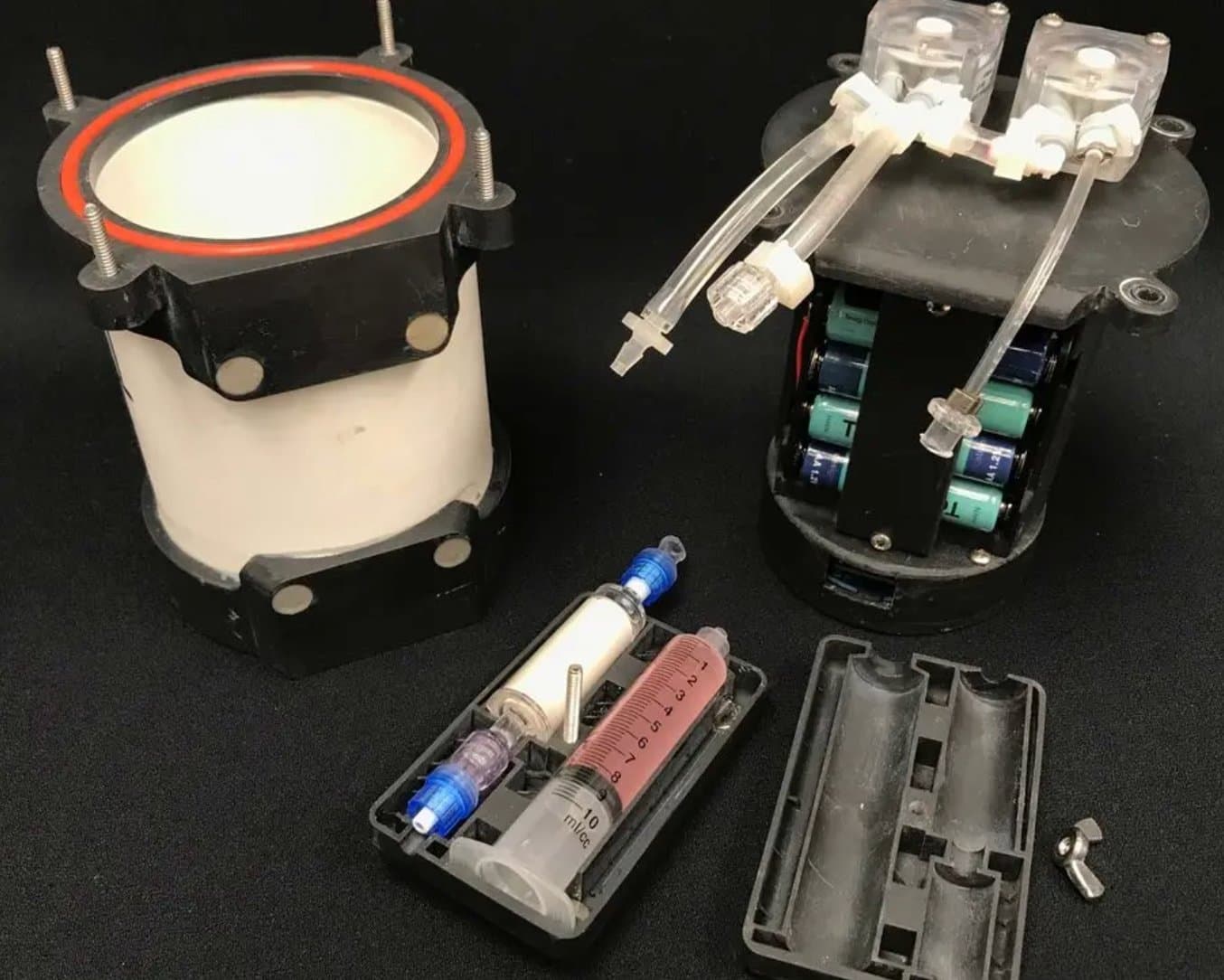

AOMLラボではSASe(Subsurface Automated Sampler for eDNA)を設計・製作。エンドキャップ、サンプルカートリッジ、内部アーマチャーにはFormlabsのSLA光造形プリンタを活用。

Nate Formel氏をはじめとするAOMLの研究チームは、Formlabsの光造形プリンタ4台とSLS(粉末焼結積層造形)プリンタのFuse 1を利用し、過酷な条件にも耐えうるサンプラーハウジングや実験用センサー機器用の治具、自前の水槽用カスタム部品などを3Dプリントしています。これらの設備は、水温上昇や気候変動の極限状態でもサンゴを維持・回復させる方法を研究する目的で設計されています。

「おかげで、水のサンプルを採取するための、接続ポイントや貫通穴を備えた非常にカスタマイズされた3Dプリント部品を使えるようになりました。以前は$1,000かかっていたサンプラーを$220で作れるようになったんです。つまり、以前は1個しか作れなかったサンプラーを一度に5個作れるようになりました」とFormel氏は語ります。

水密性部品の現在の製造方法

現在、水密コンポーネントを製造する場合は、金属や射出成形プラスチック、ゴムといった一般的な材料を用いることがほとんどです。大量生産された部品はコストが低いものの、特定の用途に合わせて構成するのは難しく、カスタムコネクタや治具、エンクロージャなどを別途用意する必要があります。マルチフィット型アセンブリでは、ネジ式締結やインターロック・嵌合構造、Oリング、ガスケットなどを組み合わせて部品同士をシールします。

Oリングの選定は非常に難しく、エンクロージャに適したパラメータを割り出すのに時間がかかることも少なくありません。Parker O-ringハンドブックには、圧縮率や直径、厚み、材料、加圧条件などに応じた数千もの推奨事項が掲載されています。カスタムサイズのOリング選定はあまりにも複雑なため、多くの企業が標準化や大量生産品に頼らざるを得ず、その結果、イノベーションや新しい用途への展開を制限してしまっています。

水密部品の3Dプリント:最適な3Dプリント方式の選定

従来、水中での活用は、莫大な費用をかけて特殊機器を製作できる資金力のあるプロジェクトに限られてきました。しかし3Dプリントを活用すれば、研究開発に必要なカスタム製品を、従来比のごく一部のコストで製作できます。実際に水中で問題なく使用できる3Dプリント品を製作するには、使用する3Dプリント方式や材料を適切に選定することが重要です。

SLSとSLA光造形はどちらもエンジニアリングや研究分野で活用されますが、それぞれ得意とする条件が異なります。SLS方式は、ナイロンやTPUなどの馴染みある材料のライブラリを備え、工業品質レベルの強度と品質を持つ部品を少量生産するのに適しています。SLA光造形方式は、表面をより滑らかに仕上げたり、特殊な材料特性を追求する場合に強みを発揮します。このテストでは、SLA光造形品は滑らかな表面と高い密度を備え、加圧環境で優れた性能を発揮しました。一方、FDM(熱溶解積層)方式は迅速なプロトタイプ作成によく用いられますが、水密な部品を製作するのは難しく、基本的にはそういった用途では使用されていません。

FDM(熱溶解積層)方式3Dプリント

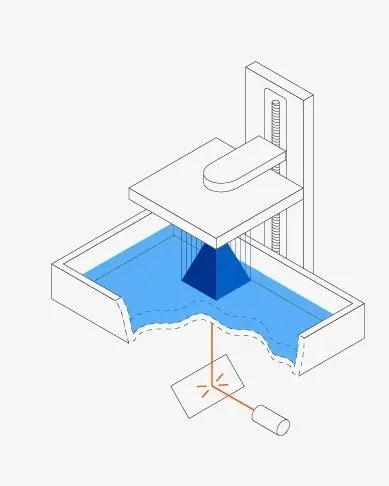

SLA光造形方式3Dプリント

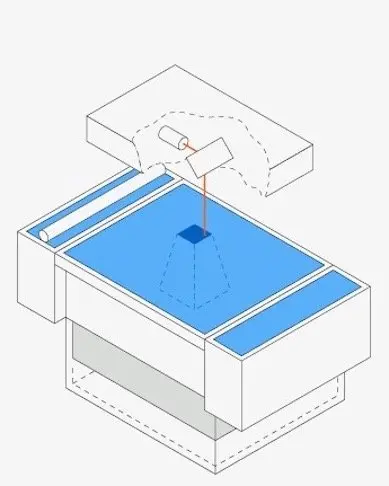

SLS(粉末焼結積層造形)方式3Dプリント

FDM(熱溶解積層)方式

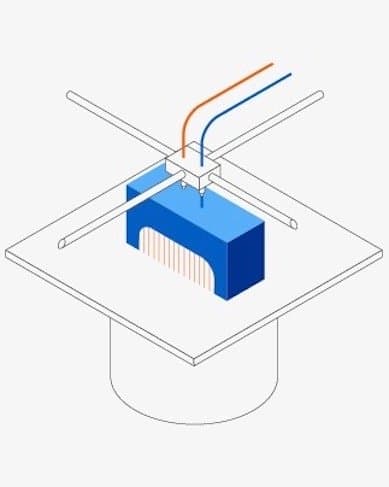

3Dプリントとして最も一般的に知られているFDM(熱溶解積層)方式は、水密性のある部品を作ることができないことから、「3Dプリントで作る部品は水密用途には使えない」という誤解が広く生じてきました。FDM方式では、溶融したプラスチックをノズルから押し出して積層しますが、各レイヤー間を化学結合するわけではありません。

そのためFDM部品は異方性を持ち、荷重を加える向きによって機械特性が変化し、他の方式で製造した同等品よりも密度が低くなります。レイヤーが化学結合していないため、層と層のわずかな隙間から液体が染み込みやすい構造です。そのため、FDM方式でプリントしたエンクロージャは、ベーパースムージングやコーティングなどの後処理を徹底しない限り、水密とはいえません。加圧下では層の境目に沿って亀裂が入り、部品がレイヤーに沿って潰れてしまいます。

もしFDM方式で水密部品を作る必要がある場合は、なるべく隙間や開口部をなくすよう設計し、「オーバーエクストルージョン」を行い、積層ピッチを厚くするなどの工夫をこらすことである程度の水密性向上を図れますが、それでも追加の後処理(スムージング、研磨、コーティングなど)は不可欠です。PETGやPP材のフィラメントを選ぶことも水密性向上には役立ちますが、加圧環境で使用するには不十分です。

SLA光造形

これに対し、SLA光造形方式で3Dプリントした部品は、各レイヤーが化学的に接着されているため水密性能を備えています。光造形品は、レーザー照射によって液体レジンを一層ごとに硬化させる仕組みで、レイヤー間やレイヤー内のポリマー鎖を架橋します。そのため、実質的に積層痕がほとんどない滑らかな表面と、無孔質で水が浸透しにくい構造を実現できます。また、高い寸法精度が得られるため、今回の実験で使われたエンクロージャのように複数パーツをねじ締結しても、気密・水密性を損なう隙間がほとんど発生しません。さらに、シールやガスケットと組み合わせれば、非常に高い圧力にも耐えられる完全な水密エンクロージャが作れます。

SLS(粉末焼結積層造形)

SLS(粉末焼結積層造形)方式は、粉末の層に部品の断面をレーザーで焼結し、その後に新しい粉末を被せて再度焼結を繰り返すことで造形します。造形後の部品はある程度等方性を持ちますが、力のかかる方向によって機械特性が変化する場合もあります。適切な公差やシール技術を施せば、SLS方式で製作したパーツも水密性能を持たせることができます。

水密部品を3Dプリントする際の設計のヒント

先述のとおり、エンクロージャの水密性は、部品自体の防水性とエンクロージャ全体の設計(各部品をどのように組み合わせるか)の両面が重要です。SLA光造形方式やSLS方式では部品の精度が高いため、インターロックやネジ締結などの機構を備えたエンクロージャであれば、追加処理なしでも十分な水密性を得られる場合があります。しかし、今回の実験のように高い加圧環境下では、Oリングを使用するなどの手順を加えることでエンクロージャの耐圧性能をさらに高めることができます。

エンクロージャーデザイン

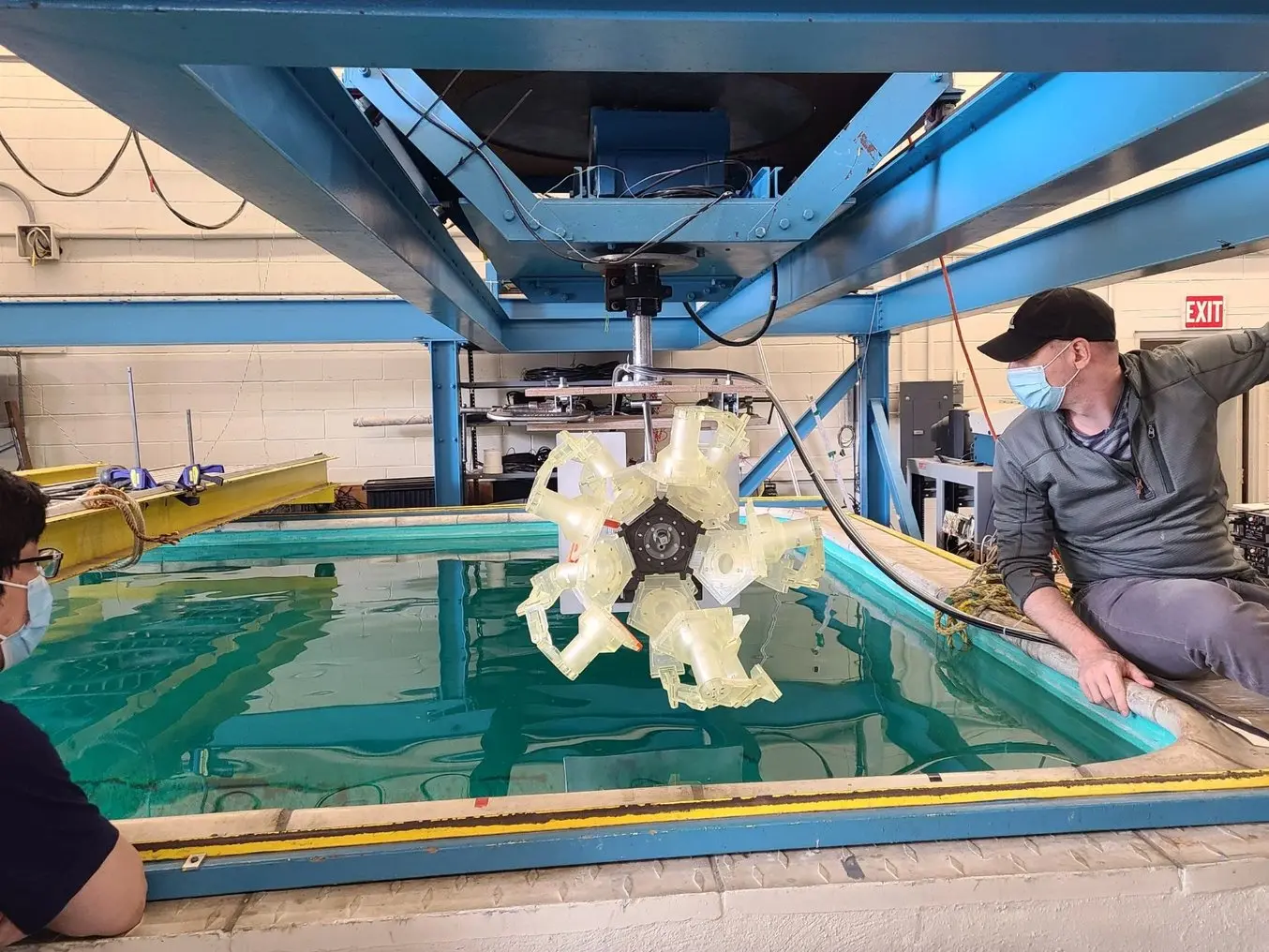

ロード・アイランド大学のUndersea Robotics and Imaging Laboratory(URIL)は、深海研究をより開かれた分野にしようとしています。Form 3+や大容量のForm 3Lなど、手頃な価格の3Dプリンタを活用することで、高度に洗練された深海探索用ツールを設計・製作し、科学研究を行う他のコミュニティにも公開しています。

URILはまた、深海イメージング・制御システムのDEEPiの斬新な設計に関するガイド、海上を走行する船上でもSLA光造形プリンタを安定して使用できるようにするパッシブ姿勢安定化機構の使用に関する調査、オウムガイの形状を参考にエンクロージャの設計を目指すバイオミミクリー(生物模倣)に関する調査など、独自の深海研究に関する論文も発表しています。

主任研究員のBrennan Philips氏と博士号候補のBreanna Motsenbocker氏は、深海カメラやロボット用エンクロージャを長年にわたり改良してきており、これまでに複数の詳細な論文を公表しています。これまで資金面で深海調査が難しかった地域でも、製作工程を利用できるようにするため、研究所は設計データをオープンソースで公開しています。

Undersea Imaging and Robotics Labは、試験で使用した薄肉構造の設計と、未試験の肉厚バージョンの2種類の設計をオープンソースとして公開しています。技術資料をダウンロードすると、これらのデザインを入手できます。

バイオミミクリーデザイン

Philips氏とMotsenbocker氏は、ほかの研究者と協力しながら、バイオミメティクスデザインが水密エンクロージャの機能をどのように向上させられるかを研究しています。2023年10月に発表された論文では、オウムガイ(軟体動物の一種)の殻が極端な深度下でも水の侵入を防ぐ仕組みを調査しました。その結果、複雑な殻の形状が深海ロボット工学で「理想形」とされる球体や円柱(表面積対体積比が小さく、製造が容易)に匹敵する、圧力耐性を備えた幾何形状となりうる可能性が示されています。研究結果の詳細は、発表された学術論文をご覧ください。

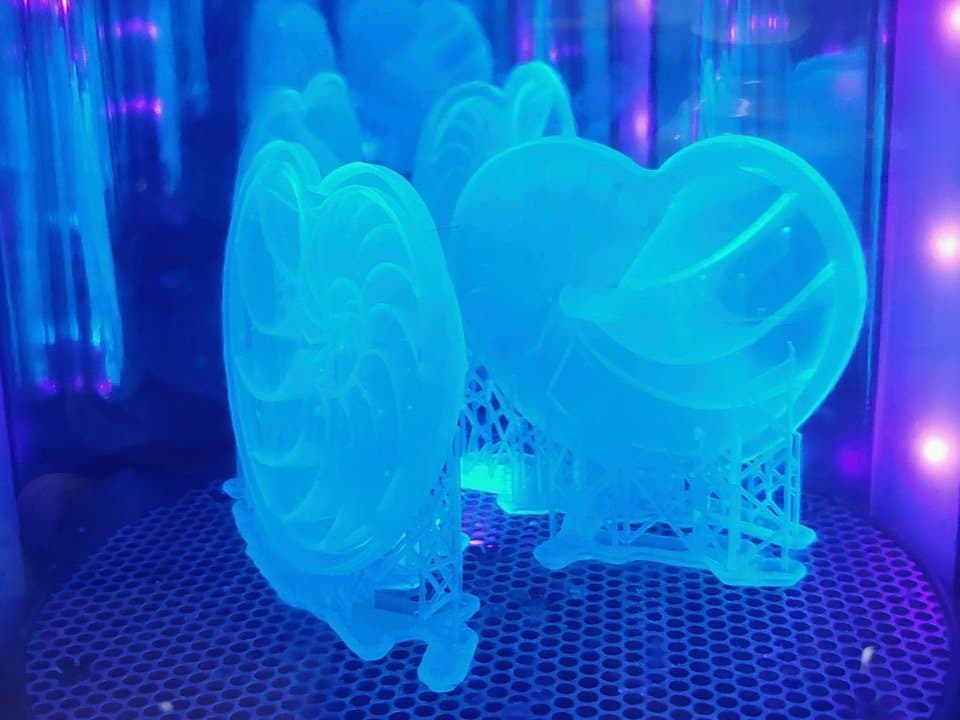

写真の3Dプリント部品は、極深度下でも殻に損傷を負わずに巨大な圧力に耐えられる軟体動物の一種、オウムガイをモデルにしている。

軟体動物をスキャン(右)し、デジタル設計を通じて3Dプリント用に再現(左、Clearレジン製)することで、こうした生き物が過酷な環境にどのように適応してきたかを解明しやすくなる。

Whiteレジンでプリントしたこの大型パーツは、深海調査に用いる小型カメラを格納するエンクロージャとして活用できる。

3Dプリント製水密エンクロージャ用Oリングの選定方法

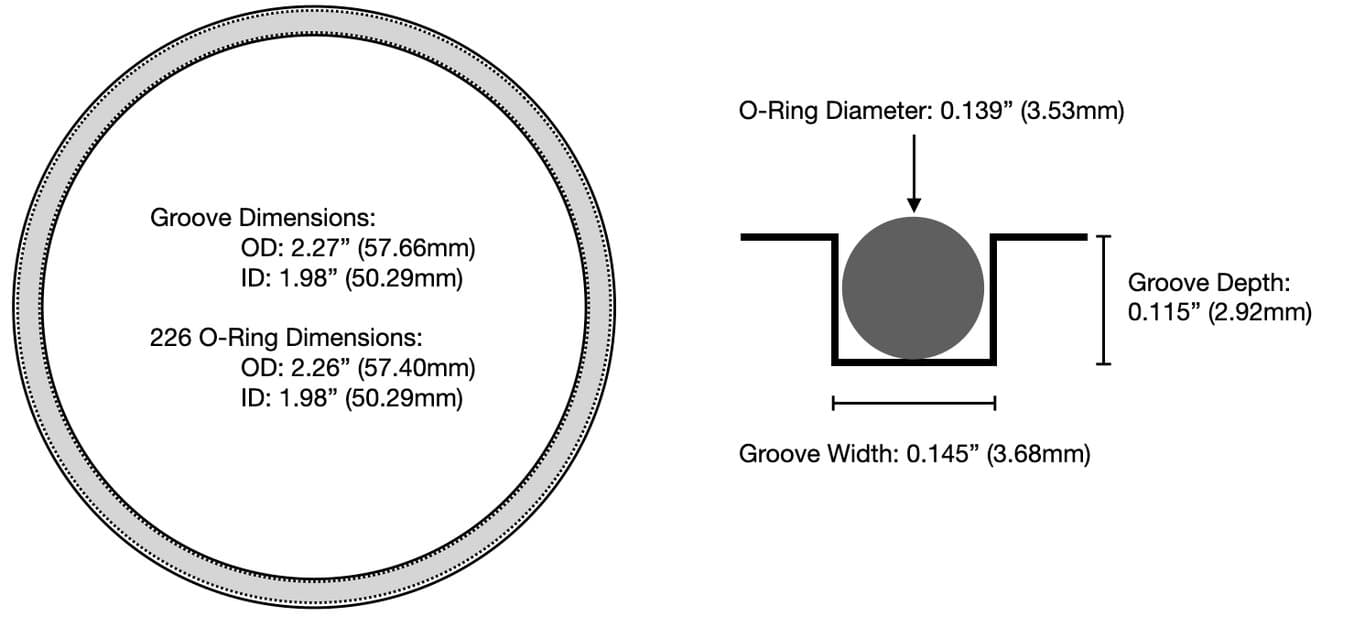

Undersea Imaging and Robotics Labでは、フェイスシール型Oリングとボアシール型Oリングの両方で実験を行い、どちらでも有用性を確認していますが、最終的にはフェイスシール型Oリングを推奨しています。

エンクロージャの内径・外径を決定した後、フェイスシールOリングは内径を基に選定します。Oリングはエンドキャップと本体の間の面にしっかりとフィットする必要があります。2ダッシュOリング、または⅛(0.139インチ)の端数幅を持つOリングは、SLA光造形で作る部品を最も安定して密閉できます。URILの具体的な推奨事項や実験で得られた知見については、技術資料全文をダウンロードしてご確認ください。

水密性試験とその結果

FDM方式、SLA光造形、SLS方式 それぞれでエンクロージャを製作しました。Fuse 1+ 30W SLSプリンタではNylon 12 GFパウダーを使用し、その他の材料(Greyレジン、Clearレジン、BioMed Amberレジン、Rigid 10Kレジン)はForm 3+ SLA光造形プリンタで使用しました。FDM方式ではCraftbotにてPLAフィラメントを使用して部品を3Dプリントしましたが、水に浸すとすぐに浸水が確認されたため、試験の対象外となりました。

Nylon 12 GFパウダーは平均1304psiの圧力で内側から潰れてしまい、今回の試験では最も低い耐圧値となった。

BioMed Amberレジンは平均2907psiまで耐え、より高い圧力にも耐久性を示した。

実験ではSLA光造形方式とSLS方式のパーツにOリングシールを組み合わせることで、いずれも水密エンクロージャを製作できることが確認されました。中でもSLA光造形方式は顕著な成果を示し、一部の部品では海面下4000m相当の極圧に耐えるものもありました。一方FDM方式の部品は、水中に入れた瞬間に水を含んでしまい、少しの加圧にも耐えられないことから、水密用途には適さないという結果になりました。

加圧環境では剛性の高いSLA光造形材料が特に有効で、ブラスト処理などの後処理を施すと、表面の微細な空隙が減って性能がさらに向上します。詳しい試験結果や各材料の特性は、技術資料をダウンロードしてご覧ください。

水中ロボット工学や完全水密で耐圧性のあるエンクロージャを3Dプリンタや材料を使って作る方法について詳しく知りたい方は、Formlabsチームにお問い合わせください。現在これらの用途に取り組んでいるFormlabsネットワーク内の専門家をご紹介できます。

お客様ビジネスに最適な3Dプリント製品については、1対1の相談セッションをご予約ください。各材料の比較やROI評価のほか、お持ちのデザインでテストプリントなども承っています。